Предлагаемое изобретение относится к области трубопроводного транспорта газа, в частности к системам подготовки топливного газа и охлаждения масла и компримированного природного газа на компрессорных станциях (газоперекачивающих и дожимных) с газотурбокомпрессорными агрегатами на них.

Известны детандер-генераторные агрегаты, дросселирующие предварительно подогретый топливный газ из коллектора высокого давления до необходимых для газотурбинной установки параметров и при этом вырабатывающие электроэнергию (см., например, Ж. «Газотурбинные технологии», январь 2010 г., стр. 16, рис. 3).

Известна струйно-щелевая лопасть несущего винта вертолета с каналами на конце лопасти в виде щелей, выполненных вдоль лопасти (см., например, патент RU 2081789, МПК В64С 11/00, 1997).

Известна установка для охлаждения природного газа, содержащая компрессор и турбодетандер, расположенные на одном вале, и теплообменный аппарат охлаждения газа, вход «по газу» которого соединен с выходом компрессора, а выход с входом турбодетандера, чей выход соединен с магистральным газопроводом (см., например, а.с. SU 726391 А, F25B 11/00, 05.04.1980 г.)

Известны аппараты воздушного охлаждения масла или газа, в которых охлаждаемая среда (жидкость или газ) проходит внутри трубок теплообменника, а охлаждающий воздух нагнетается между этими трубками вентиляторами с электроприводом (см., например, каталог ЛенНИИХимМаша «Аппараты воздушного охлаждения». «ЦИНТИХИМНЕФТЕМАШ», Москва, 1992 г.) - прототип.

Аппараты воздушного охлаждения (АВО) масла и газа (компримированного) являются одним из максимально затратных элементов на компрессорных станциях (газоперекачивающих и дожимных) ввиду больших расходов электроэнергии на привод вентиляторов, установленных в АВО. Поэтому повышение эффективности работы АВО масла и газа с вентиляторами в них является весьма актуальной задачей (см., например, Ж. «Газовая промышленность», №5, 2002 г., статья М.М. Шпотаковского, стр. 80…82; там же №4, 2009 г., статья СВ. Алимова и др., стр. 54, 55).

Предлагаемое изобретение решает задачу повышения надежности и экономичности компрессорных станций за счет улучшения системы подготовки топливного газа и охлаждения масла и компримированного газа путем применения в аппаратах воздушного охлаждения вентиляторов с реактивными лопастями, использующих в качестве привода и одновременно для усиления эжектирующего вихря сжатый воздух от компрессора, приводимого турбодетандером, задействованным в системе подготовки топливного газа.

Для достижения указанного технического результата в предлагаемой системе подготовки топливного газа и охлаждения масла и газа компрессорной станции, содержащей газотурбокомпрессорные агрегаты, соединенный входным коллектором с нагнетательным шлейфом компрессорной станции блок подготовки топливного газа с дросселирующим устройством в нем, установленные параллельно с этим дросселирующим устройством подогреватель газа и турбодетандер с соединенным с ним по валу воздушным компрессором, аппараты воздушного охлаждения газа и масла с вентиляторами в них, воздушные и газовые коллекторы и трубопроводы, клапаны запорные, регулирующие и обратные, согласно изобретению вентиляторы в аппаратах воздушного охлаждения газа и масла выполнены с воздушными реактивными лопастями в них, к которым подведен воздушный коллектор от нагнетательного патрубка воздушного компрессора, соединенный дополнительно трубопроводом с установленными в нем запорным и обратным клапанами со станционной магистралью сжатого воздуха,

возможно также, что подвод сжатого воздуха из воздушного коллектора к реактивным лопастям каждого из вентиляторов выполнен по оси вентилятора в размещенный во внутренней полости каждой лопасти воздушный коллектор, являющийся одновременно несущим для лопасти, и который соединен патрубками с сопловым аппаратом, размещенным внутри лопасти перед щелью, выполненной на выходной кромке лопасти по всей ее длине,

возможно также, что валы турбодетандера и воздушного компрессора соединены электромагнитной муфтой с обеспечивающим возможность герметизации вала турбодетандера герметичным разделительным экраном в ней.

Отличительными признаками предлагаемой системы подготовки топливного газа и охлаждения масла и газа на компрессорной станции является то, что вентиляторы в аппаратах воздушного охлаждения газа и масла выполнены с воздушными реактивными лопастями в них, к которым подведен воздушный коллектор от нагнетательного патрубка воздушного компрессора, соединенный дополнительно трубопроводом с установленными в нем запорным и обратным клапанами со станционной магистралью сжатого воздуха,

возможно также, что подвод сжатого воздуха из воздушного коллектора к реактивным лопастям каждого из вентиляторов выполнен по оси вентилятора в размещенный во внутренней полости каждой лопасти воздушный коллектор, являющийся одновременно несущим для лопасти, и который соединен патрубками с сопловым аппаратом, размещенным внутри лопасти перед щелью, выполненной на выходной кромке лопасти по всей ее длине,

возможно также, что валы турбодетандера и воздушного компрессора соединены электромагнитной муфтой с обеспечивающим возможность герметизации вала турбодетандера герметичным разделительным экраном в ней.

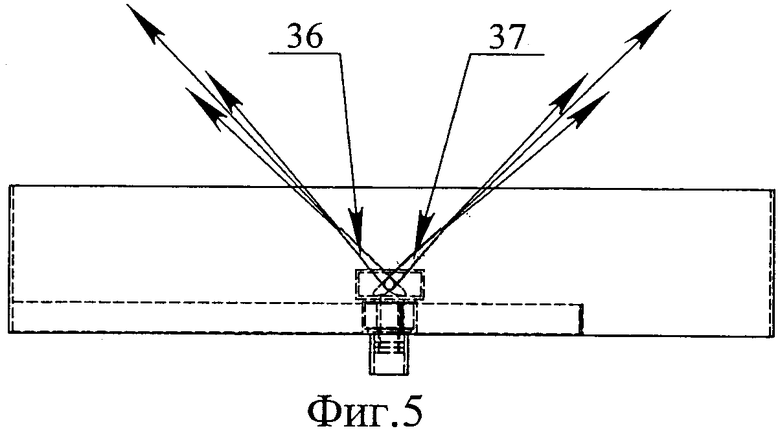

Предлагаемое изобретение можно проиллюстрировать с помощью чертежей фиг. 1, 2, 3, 4, 5, на которых схематично представлены система подготовки топливного газа и охлаждения масла и газа компрессорной станции (см. фиг. 1), устройство вентилятора с реактивными лопастями (см. фиг. 2, 3, 5) и лопасть в разрезе (см. фиг. 4).

Из нагнетательного шлейфа компрессорной станции (КС) с установленными на ней газотурбокомпрессорными агрегатами (ГТКА) 1 выполнен коллектор 2 газа высокого давления к блоку подготовки топливного газа (БПТГ) 3, одним из составных узлов (и выходным) которого является дросселирующее устройство (ДУ) 4. Выходной патрубок дросселирующего устройства 4 (являющийся одновременно выходным патрубком БПТГ 3) трубопроводом 5 соединен с входом по топливному газу газотурбинного привода (поз. на фиг. 1 не обозначена) ГТКА 1. Из входного патрубка дросселирующего устройства 4 (расположенного внутри БПТГ 3) выполнен отбор трубопроводом 6 с установленным в нем запорным клапаном 7 на вход газоподогревателя 8, выход которого соединен с входом турбодетандера 9. Выход турбодетандера 9 соединен трубопроводом 10 с обратным 11 и запорным 12 клапанами в нем с трубопроводом 5 топливного газа. С выходным валом турбодетандера 9 посредством электромагнитной муфты 13, в которой предусмотрен изолирующий вал турбодетандера герметичный разделительный экран (на фиг. 1 не показан), соединен вал воздушного компрессора 14. К нагнетательному патрубку воздушного компрессора 14 присоединен воздушный коллектор 15, проложенный к аппаратам воздушного охлаждения (АВО) газа 16 и масла 17 с установленными в них вентиляторами 18 с реактивными лопастями. Из коллектора 15 выполнены отборы трубопроводом 19 с запорно-регулирующим клапаном 20 в нем к вентилятору 18 в АВО газа 16 и трубопроводом 21 с запорно-регулирующим клапаном 22 в нем к вентилятору 18 в АВО масла 17. Трубопроводом 23 с установленными в нем обратным 24 и запорным 25 клапанами коллектор 15 соединен также с магистралью сжатого воздуха компрессорной станции (на фиг. 1 не показана).

На фиг. 2, 3, 4, 5 схематично представлено устройство вентиляторов 18, установленных в АВО газа 16 или масла 17, в варианте с двумя лопастями (возможно выполнение вентиляторов 18 с тремя лопастями). В центре (см. фиг. 2, 3) выполненного в виде цилиндрической обечайки корпуса 26 вентилятора 18 на ребрах 27 укреплена неподвижная опора 28 с внутренней полостью 29 в ней, с которой соединен трубопровод 19 (если вентилятор 18 - в АВО газа 16) или 21 (если вентилятор 18 - в АВО масла 17) от коллектора 15. В опоре 28 в подшипнике 30 установлен с уплотнением 31 подвижный корпус 32 с внутренней полостью 33 в нем, соединенной с полостью 29 в опоре 28. В подвижном корпусе 32 укреплены с возможностью соединения с полостью 33 два противоположно размещенных воздушных коллектора 34, 35, на которых выполнены полые реактивные лопасти 36, 37. Внутри каждой из лопастей 36, 37 (см. фиг. 4) перед щелью 38, выполненной на выходной кромке 39 каждой лопасти на всей ее длине, размещен сопловой аппарат 40, чей воздушный коллектор 41 соединен патрубками 42 (в приведенном варианте - по четыре патрубка в каждой лопасти) с коллектором 34 (в лопасти 36) или 35 (в лопасти 37), соответственно. Воздушные коллекторы 34, 35 укреплены в подвижном корпусе 32 вентилятора 18 так (см. фиг. 5), что выходные кромки лопастей 36, 37 направлены вверх с углом наклона относительно вертикальной плоскости.

Работает система подготовки топливного газа и охлаждения масла и газа компрессорной станции следующим образом (см. фиг. 1, 2, 3, 4, 5).

На компрессорной станции (газоперекачивающей или дожимной) с установленными на ней газотурбокомпрессорными агрегатами (ГТКА) 1 для работы газотурбинного привода используется часть компримированного в ГТКА 1 газа (высокого давления), отбираемого из нагнетательного шлейфа КС по трубопроводу 2, и после подготовки его в БПТГ 3, в котором, в частности, происходит дросселирование газа высокого давления в дросселирующем устройстве (ДУ) 4 до необходимых для топливного газа газотурбинного привода параметров, топливный газ по трубопроводу 5 поступает в камеру сгорания газотурбинного привода ГТКА 1. Из входного патрубка дросселирующего устройства (ДУ) 4 часть газа высокого давления по трубопроводу 6 через запорный клапан 7 поступает в газоподогреватель 8, подогревается в нем и поступает на вход турбодетандера 9. В турбодетандере 9 подогретый газ высокого давления расширяется также до необходимых для топливного газа газотурбинного привода в ГТКА 1 параметров, совершая при этом (и охлаждаясь) работу по приводу воздушного компрессора 14. Использование для соединения валов турбодетандера 9 и воздушного компрессора 14 электромагнитной муфты 13, с изолирующим вал турбодетандера герметичным разделительным экраном в ней (поз. на фиг. 1 не обозначена), исключает необходимость в какой-то другой системе уплотнения выходного вала турбодетандера 9. После турбодетандера 9 газ по трубопроводу 10 и через клапаны 11 и 12 поступает в трубопровод 5 топливного газа и далее в газотурбинный привод ГТКА 1. Для обеспечения надежной подачи к газотурбинным приводам ГТКА компрессорной станции необходимого количества топливного газа на турбодетандер можно отбирать не более тридцати процентов газа от производительности БПТГ. Клапаны 7, 11, 12 нужны для нормального подключения - отключения подогревателя 8 и турбодетандера 9.

Сжатый в компрессоре 14 и подведенный к аппаратам воздушного охлаждения (АВО) газа 16 и масла 17 коллектором 15 воздух по трубопроводу 19 (при открытом клапане 20 в нем) поступает к вентилятору 18 в АВО газа 16, а по трубопроводу 21 (при открытом клапане 22 в нем) поступает к вентилятору 18 в АВО масла 17. Подведенный по трубопроводу 19 или 21 к вентилятору 18 сжатый воздух поступает в полость 29 в опоре 28, укрепленной на ребрах 27 в корпусе 26, затем в полость 33 в подвижном корпусе 32. Из полости 33 сжатый воздух по коллекторам 34, 35 в полых лопастях 36, 37 через патрубки 42 поступает в воздушные коллекторы 41 в сопловых аппаратах 40, из которых истекает реактивной струей через продольные щели 38 на выходных кромках 39 лопастей. Реактивные струи заставляют вращаться лопасти 36, 37 вместе с подвижным корпусом 32, установленным в подшипнике 30 с уплотнением 31 в опоре 28. При вращении лопасти 36, 37 вентилятора 18 засасывают воздух окружающей среды снизу АВО 16 или 17 (создавая при этом воздушный вихрь) и прогоняют его в межтрубном пространстве теплообменника в АВО (16, 17). При этом реактивные струи воздуха, истекающего из щелей 38 на выходных кромках 39 лопастей 36, 37, способствуют дополнительному закручиванию воздуха и созданию более интенсивного воздушного вихря, улучшая таким образом эффективность работы АВО газа 16 и масла 17. Запорно-регулирующие клапаны 20 и 22 на подводе сжатого воздуха к вентиляторам 18 позволяют регулировать скорость вращения вентиляторов 18 и, следовательно, интенсивность охлаждения в АВО газа или масла. Соединение коллектора 15 трубопроводом 23 с клапанами 24, 25 в нем со станционной магистралью сжатого воздуха позволяет работать вентиляторам 18 с реактивными лопастями в них (соответственно, и аппаратам воздушного охлаждения газа 16 и масла 17) при остановленном турбодетандере 9.

В настоящее время испытана модель вентилятора с диаметром ометания лопастей (реактивных) в ½ этой величины у вентиляторов с электроприводом, установленных в АВО газа или масла на компрессорных станциях. Получены обнадеживающие результаты. Ведется подготовка к изготовлению вентилятора с реактивными лопастями в натуральную величину и проведению опытно-промышленных испытаний на компрессорной станции.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПРЕССОРНАЯ СТАНЦИЯ ПОДГОТОВКИ ГАЗА ДЛЯ ПОДАЧИ ЕГО В МАГИСТРАЛЬНЫЙ ГАЗОПРОВОД | 2007 |

|

RU2339871C1 |

| ЭНЕРГОУСТАНОВКА | 2021 |

|

RU2772514C1 |

| СПОСОБ ПЕРЕКАЧКИ ГАЗА (ВАРИАНТЫ) И КОМПРЕССОРНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2484360C1 |

| ГОЛОВНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ ГАЗОПРОВОДА | 2004 |

|

RU2278317C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА С ГАЗОТУРБОДЕТАНДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ | 2014 |

|

RU2576556C2 |

| Система ожижения природного газа на компрессорной станции магистрального газопровода | 2019 |

|

RU2694566C1 |

| СИСТЕМА РЕДУЦИРОВАНИЯ ГАЗА | 1991 |

|

RU2013617C1 |

| ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ ВЕНТИЛЯТОРНЫЙ ДВИГАТЕЛЬ | 2003 |

|

RU2271460C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ ГАЗОПРОВОДА | 2004 |

|

RU2277670C2 |

| КОМПРЕССОРНАЯ СТАНЦИЯ ГАЗОПРОВОДА | 2004 |

|

RU2279013C2 |

Изобретение относится к энергетике. Система подготовки топливного газа и охлаждения масла и газа компрессорной станции, характеризующаяся тем, что вентиляторы в аппаратах воздушного охлаждения газа и масла выполнены с воздушными реактивными лопастями в них, к которым подведен воздушный коллектор от нагнетательного патрубка воздушного компрессора, соединенный дополнительно трубопроводом с установленными в нем запорным и обратным клапанами со станционной магистралью сжатого воздуха. При этом система также содержит газотурбокомпрессорные агрегаты, соединенный входным коллектором с нагнетательным шлейфом компрессорной станции блок подготовки топливного газа с дросселирующим устройством в нем, установленные параллельно с этим дросселирующим устройством подогреватель газа и турбодетандер с соединенным с ним по валу воздушным компрессором. Изобретение позволяет повысить надежность и экономичность компрессорных станций. 2 з.п. ф-лы, 5 ил.

1. Система подготовки топливного газа и охлаждения масла и газа компрессорной станции, содержащая газотурбокомпрессорные агрегаты, соединенный входным коллектором с нагнетательным шлейфом компрессорной станции блок подготовки топливного газа с дросселирующим устройством в нем, установленные параллельно с этим дросселирующим устройством подогреватель газа и турбодетандер с соединенным с ним по валу воздушным компрессором, аппараты воздушного охлаждения газа и масла с вентиляторами в них, воздушные и газовые коллекторы и трубопроводы, клапаны запорные, регулирующие и обратные, отличающаяся тем, что вентиляторы в аппаратах воздушного охлаждения газа и масла выполнены с воздушными реактивными лопастями в них, к которым подведен воздушный коллектор от нагнетательного патрубка воздушного компрессора, соединенный дополнительно трубопроводом с установленными в нем запорным и обратным клапанами со станционной магистралью сжатого воздуха.

2. Система подготовки топливного газа и охлаждения масла и газа компрессорной станции по п. 1, отличающаяся тем, что подвод сжатого воздуха из воздушного коллектора к реактивным лопастям каждого из вентиляторов выполнен по оси вентилятора в размещенный во внутренней полости каждой лопасти воздушный коллектор, являющийся одновременно несущим для лопасти, и который соединен патрубками с сопловым аппаратом, размещенным внутри лопасти перед щелью, выполненной на выходной кромке лопасти по всей ее длине.

3. Система подготовки топливного газа и охлаждения масла и газа компрессорной станции по п. 1, отличающаяся тем, что валы турбодетандера и воздушного компрессора соединены электромагнитной муфтой с обеспечивающим возможность герметизации вала турбодетандера герметичным разделительным экраном в ней.

| Способ получения чугуно-магниевой лигатуры под давлением | 1958 |

|

SU115843A1 |

| СТРУЙНО-ЩЕЛЕВАЯ ЛОПАСТЬ ВОЗДУШНОГО ВИНТА | 1993 |

|

RU2081789C1 |

| КОМПРЕССОРНАЯ СТАНЦИЯ ПОДГОТОВКИ ГАЗА ДЛЯ ПОДАЧИ ЕГО В МАГИСТРАЛЬНЫЙ ГАЗОПРОВОД | 2007 |

|

RU2339871C1 |

| Установка для охлаждения природного газа | 1978 |

|

SU726391A1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 1991 |

|

RU2006680C1 |

| СИСТЕМА УПРАВЛЕНИЯ АППАРАТАМИ ВОЗДУШНОГО ОХЛАЖДЕНИЯ | 2006 |

|

RU2330993C2 |

| US 8261527 B1, 11.09.2012 | |||

| Компрессорная установка | 1986 |

|

SU1698488A1 |

| US 3786901 A1, 22.01.1974 | |||

| US 6820689 B2, 23.11.2004. | |||

Авторы

Даты

2016-05-10—Публикация

2015-02-12—Подача