ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к электрофотографическому элементу для применения в электрофотографическом устройстве, и технологическому картриджу и электрофотографическому устройству, имеющему электрофотографический элемент.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В электрофотографическом устройстве (например, копировальном аппарате, аппарате факсимильной связи и принтере с применением электрофотографической системы), электрофотографический фоточувствительный элемент (далее в данном документе также называемый «фоточувствительным элементом») заряжают зарядным узлом и воздействуют лазерным излучением или т.п., и в результате формируют электростатическое скрытое изображение на фоточувствительном элементе. Затем тонер в резервуаре для проявления наносят на элемент для переноса проявителя посредством валика для подачи тонера и элемента для регулирования тонера. Электростатическое скрытое изображение на фоточувствительном элементе проявляют на участке контакта между фоточувствительным элементом и элементом для переноса проявителя, или в непосредственной близости от участка контакта, посредством тонера, перенесенного к области проявления элементом для переноса проявителя. После этого, тонер на фоточувствительном элементе перемещают узлом для перемещения к бумаге для печати и фиксируют нагреванием и приложением давления, и тонер, остающийся на фоточувствительном элементе, удаляют очистным ракельным ножом.

Упругий ролик, имеющий удельное электрическое сопротивление от 103 до 1010 Ом·см, обычно используют в качестве элемента для переноса проявителя. В дополнение к этому, принимая во внимание необходимость для элемента для переноса проявителя иметь увеличенный срок службы и для электрофотографического изображения иметь увеличенное качество изображения, все в большей степени использовали элемент для переноса проявителя, в котором поверхностный слой предоставлен на поверхности упругого слоя.

При этом, полиуретан, обладающий превосходной износостойкостью и способностью к приданию заряда тонеру, используют для поверхностного слоя в элементе для переноса проявителя. В частности, поверхностный слой с применением уретановой смолы, обладающей низкой твердостью, использовали в последние годы для того, чтобы продукты могли иметь более продолжительный срок службы.

Патентный документ 1 описывает способ сдерживания плавления (пленкообразования) тонера на поверхности ролика посредством применения, для наружного слоя, уретана, графт-модифицированного силиконом, имеющего определенный модуль упругости и т.п. Кроме того, Патентный документ 2 описывает способ сдерживания плавления (пленкообразования) тонера на поверхности ролика посредством применения по меньшей мере одного материала из поликарбонат-уретана, сополимера акрила-винилацетата и уретана, модифицированного акрилом.

Помимо этого, Патентный документ 3 описывает элемент для переноса проявителя с применением полиуретанового поверхностного слоя, для которого полиэфирный полиол, имеющий определенную молекулярную массу, диизоцианат и ароматический дифункциональный удлинитель цепи используют для того, чтобы улучшить устойчивость тонера к прилипанию для тонера, имеющего низкую температуру плавления.

СПИСОК ССЫЛОК

ПАТЕНТНЫЕ ДОКУМЕНТЫ

Патентный документ 1: Патент Японии № 4812115

Патентный документ 2: Патент Японии № 3572905

Патентный документ 3: Патент Японии № 4042755

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА

В последние годы, требуется, чтобы электрофотографическое устройство было способно к поддержанию высокого качества и продолжительного срока службы даже при более жестких условиях окружающей среды.

В частности, несмотря на то, что поверхностный слой, изготовленный из гибкой уретановой смолы, обладает превосходной способностью к сдерживанию плавления (пленкообразования) тонера при низкой температуре и низкой влажности, поверхностный слой может иметь проблему со способностью к восстановлению после деформации при высокой температуре и высокой влажности, поскольку он является гибким.

Поэтому, в соответствии с исследованиями, проведенными авторами данного изобретения, ролики проявления в соответствии с Патентным документом 1 по Патентный документ 3, снабженные поверхностным слоем, изготовленным из гибкой уретановой смолы, иногда вызывают дефект изображения на электрофотографическом изображении вследствие остаточной деформации участка прилегания другого элемента в случае, когда ролики проявления выдерживаются при высокой температуре и высокой влажности в течение длительного периода времени.

Данное изобретение направлено на обеспечение электрофотографического элемента, который обладает превосходной способностью к восстановлению после деформации, даже при его хранении и применении в окружающей среде с высокой температурой и высокой влажностью, и также превосходной устойчивостью к пленкообразованию при низкой температуре и низкой влажности, и который служит для формирования высококачественного электрофотографического изображения.

Кроме того, данное изобретение направлено на предоставление электрофотографического устройства для формирования изображения, которое может стабильно выводить высококачественное электрофотографическое изображение высокого качества, и технологического картриджа для применения в таком устройстве.

РЕШЕНИЕ ПРОБЛЕМЫ

Авторы данного изобретения провели интенсивные исследования для достижения вышеуказанных целей. В результате, авторы данного изобретения нашли, что поверхностный слой, содержащий полиуретановую смолу, имеющий определенную структуру, обладает превосходной способностью к восстановлению после деформации при хранении в окружающей среде с высокой температурой и высокой влажностью в течение длительного периода времени, является гибким в окружающей среде с низкой температурой и низкой влажностью и может сдерживать в высокой степени пленкообразование, что привело к созданию данного изобретению.

В соответствии с одним аспектом данного изобретения, предоставлен электрофотографический элемент, содержащий основу, упругий слой и поверхностный слой, содержащий уретановую смолу, при этом уретановая смола имеет подструктуру, имеющую по меньшей мере одну структуру, выбранную из группы, состоящей из структур приведенных ниже структурных формул (1)-(7), между соседними двумя уретановыми звеньями, и уретановая смола дополнительно имеет подструктуру, производную от реакции соединения, представленного приведенной ниже структурной формулой (8), с полиизоцианатом:

структурная формула (1)

структурная формула (1)

структурная формула (2)

структурная формула (2)

структурная формула (3)

структурная формула (3)

структурная формула (4)

структурная формула (4)

структурная формула (5)

структурная формула (5)

структурная формула (6)

структурная формула (6)

где

каждая из групп R1 и R2 независимым образом представляет линейную или разветвленную алкиленовую группу, имеющую от 4 до 6 атомов углерода;

структурная формула (7)

структурная формула (7)

структурная формула (8)

структурная формула (8)

где

n представляет собой целое число 1 или более и 4 или менее.

Каждая из групп R3 представляет независимым образом приведенную ниже группу R3A или приведенную ниже группу R3B, при условии, что по меньшей мере четыре группы R3 являются R3A. R3A представляет собой любую группу, выбранную из группы, состоящей из приведенных ниже групп (a)-(c):

(a) гидроксиалкильная группа, имеющая от 1 до 8 атомов углерода,

(b) аминоалкильная группа, имеющая от 2 до 8 атомов углерода, и

(c) группа, представленная приведенной ниже структурной формулой (9).

R3B представляет собой атом водорода или алкильную группу, имеющую от 1 до 4 атомов углерода.

R4 представляет собой алкиленовую группу, имеющую от 2 до 4 атомов углерода;

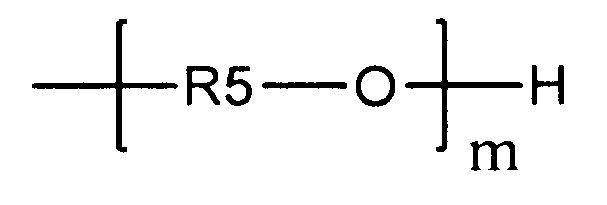

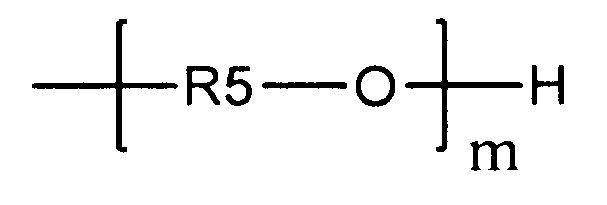

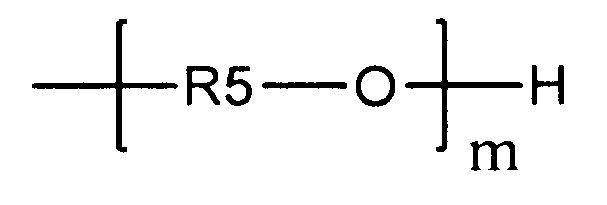

структурная формула (9)

структурная формула (9)

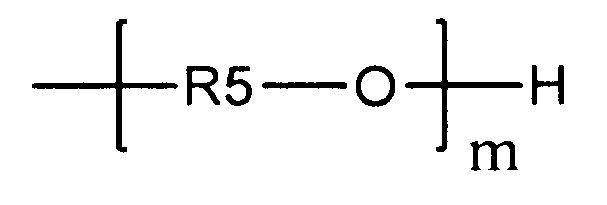

где

m представляет собой целое число 2 или более и 3 или менее.

R5 представляет собой алкиленовую группу, имеющую от 2 до 5 атомов углерода.

В соответствии с другим аспектом данного изобретения, предоставлен технологический картридж, на котором установлен по меньшей мере элемент для переноса проявителя, данный технологический картридж является отсоединяемым от электрофотографического устройства, в котором элемент для переноса проявителя является вышеописанным электрофотографическим элементом.

В соответствии с еще одним аспектом данного изобретения, предоставлено электрофотографическое устройство, снабженное элементом для переноса проявителя и электрофотографическим фоточувствительным элементом, прилегающим к элементу для переноса проявителя или расположенным в непосредственной близости от элемента для переноса проявителя.

ПРЕИМУЩЕСТВА ДАННОГО ИЗОБРЕТЕНИЯ

Посредством предоставления поверхностного слоя, содержащего уретановую смолу, имеющую определенный структурный элемент и сшитую структуру, на упругом слое, данное изобретение обеспечивает предоставление электрофотографического элемента, который обладает превосходной способностью к восстановлению после деформации при хранении в окружающей среде с высокой температурой и высокой влажностью в течение длительного периода времени и делает возможным сдерживание в высокой степени пленкообразования в окружающей среде с низкой температурой и низкой влажностью, обеспечивая формирование высококачественного электрофотографического изображения.

Данное изобретение также обеспечивает предоставление технологического картриджа и электрофотографического устройства, которые делают возможным стабильное формирование высококачественного электрофотографического изображения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

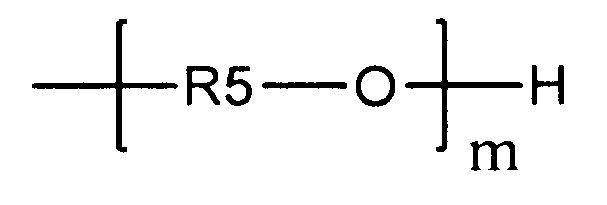

Фиг. 1 представляет собой схематический вид, иллюстрирующий один из примеров электрофотографического элемента по данному изобретению.

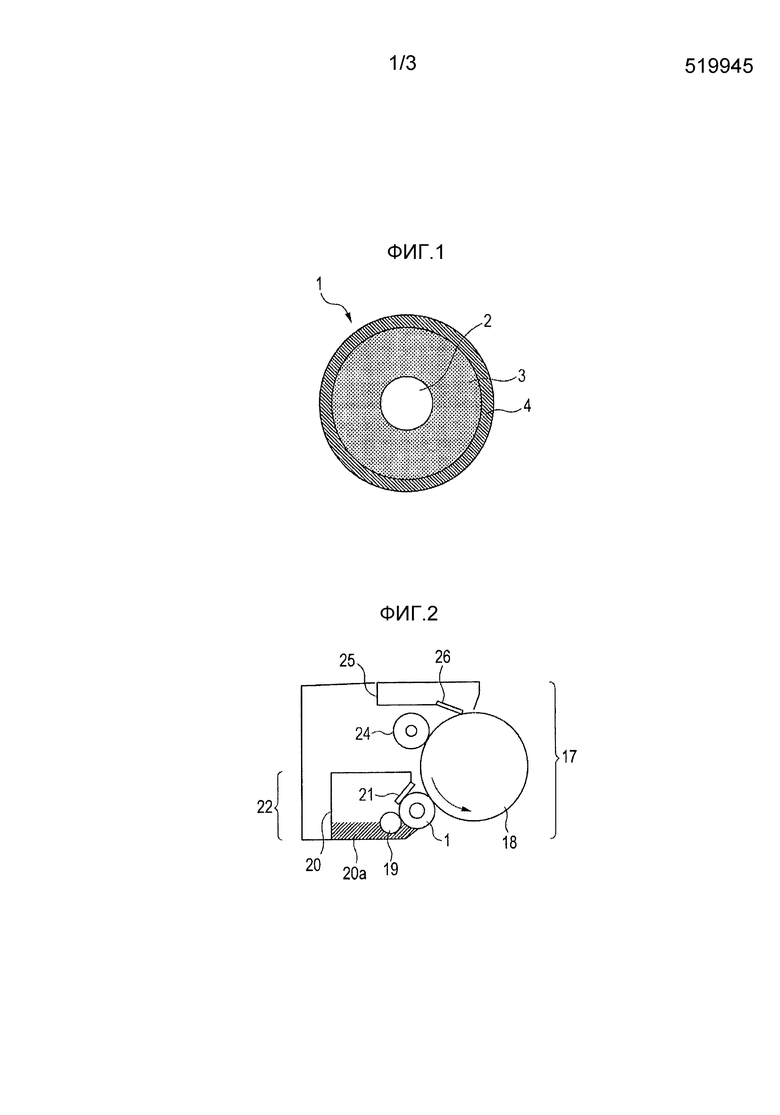

Фиг. 2 представляет собой схематический вид конфигурации, иллюстрирующий один из примеров технологического картриджа по данному изобретению.

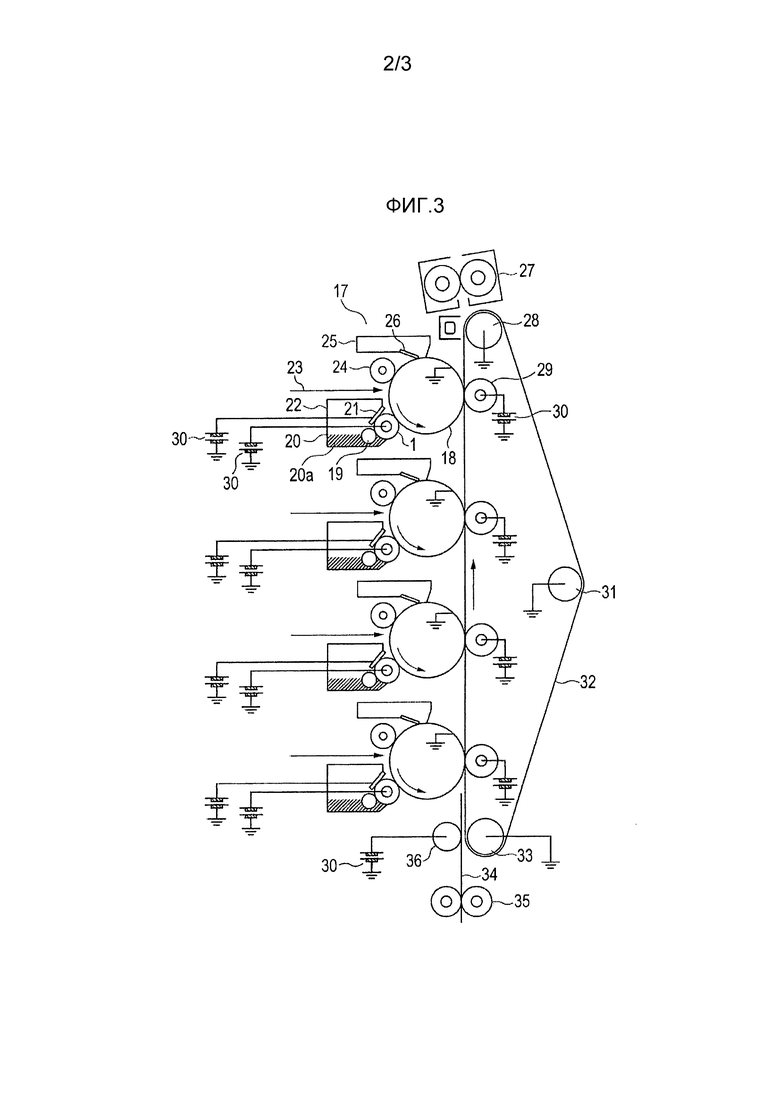

Фиг. 3 представляет собой схематический вид конфигурации, иллюстрирующий один из примеров электрофотографического устройства по данному изобретению.

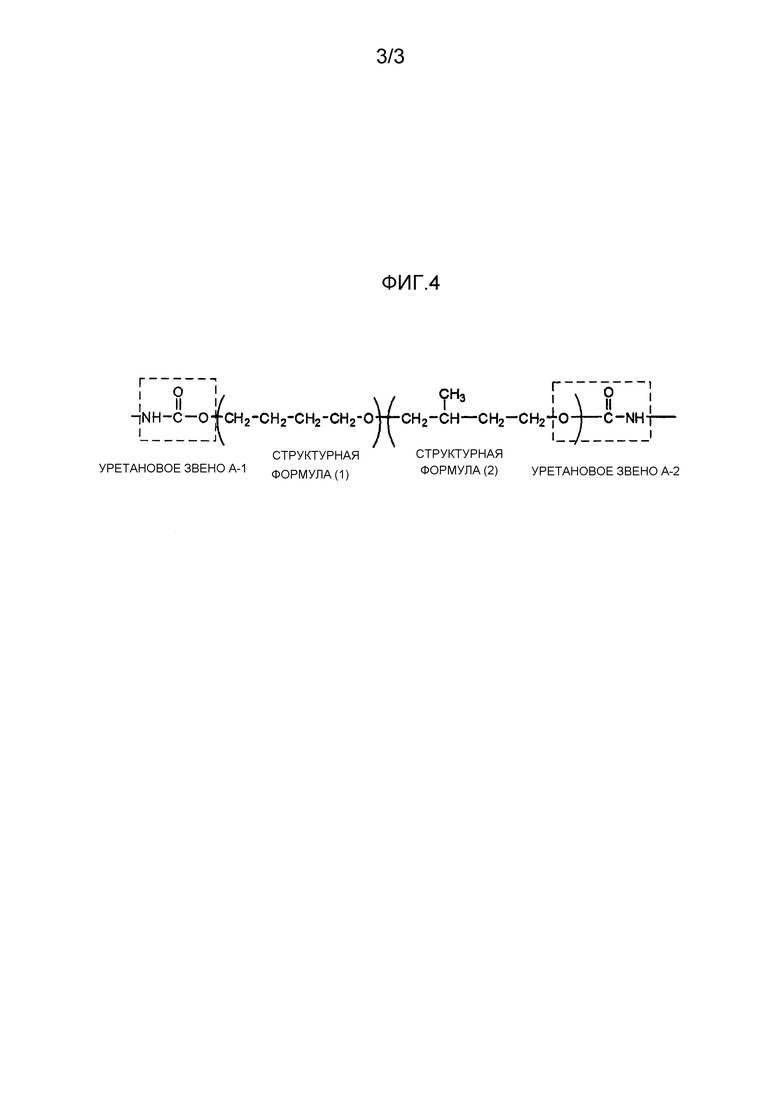

Фиг. 4 представляет собой схему, иллюстрирующую один из примеров подструктуры A в уретановой смоле в данном изобретении.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1 иллюстрирует вариант осуществления, в котором электрофотографический элемент в соответствии с данным изобретением используют в качестве электропроводного ролика. В электропроводном ролике 1, проиллюстрированном на Фиг. 1, упругий слой сформирован на внешней периферийной поверхности колоннообразной или полой цилиндрической основы 2. Кроме того, внешняя периферийная поверхность упругого слоя 3 покрыта поверхностным слоем 4.

<ОСНОВА>

Основа 2 служит в качестве электрода и поддерживающего элемента электропроводного ролика 1 и изготовлена из металла или сплава, такого как алюминий, медный сплав или нержавеющая сталь; железо, подвергнутое плакированию хромом или никелем; или электропроводного материала, такого как синтетическая смола, обладающая электропроводностью.

<УПРУГИЙ СЛОЙ>

Упругий слой 3 предназначен для придания электропроводному ролику такой упругости, которая требуется для образования места прижима, имеющего заданную ширину на участке контакта электропроводного ролика и фоточувствительного элемента.

Упругий слой 3 может быть обычно сформирован посредством формованного элемента из каучукового материала. Каучуковый материал включает следующие компоненты: каучук на основе сополимера этилена, пропилена и диенового мономера (EPDM), акрилонитрил-бутадиеновый каучук (NBR), хлоропреновый каучук (CR), натуральный каучук (NR), изопреновый каучук (IR), стирол-бутадиеновый каучук (SBR), фторкаучук, силиконовый каучук, эпихлоргидриновый каучук, гидрогенизированный NBR и уретановый каучук. Каучуки могут быть использованы в отдельности или в виде смеси двух или более их видов.

Среди указанных каучуков, в особенности, силиконовый каучук может быть использован по той причине, что затруднено образование постоянного искажения на упругом слое вследствие сжатия, даже в случае, когда к упругому слою прилегает другой элемент (ракельный нож для регулирования проявителя и т.п.) на протяжении длительного периода времени. Силиконовый каучук включает отвержденный продукт силиконового каучука, сшиваемого посредством реакции присоединения. Более конкретно, может быть, в частности, использован отвержденный продукт сшиваемого реакцией присоединения диметилсиликонового каучука по той причине, что он обладает высокой адгезионной способностью по отношению к поверхностному слою, описанному далее.

Различные добавки, такие как агент для придания электрической проводимости, неэлектропроводный наполнитель, сшивающий агент и катализатор, включают подходящим образом в упругий слой 3. В качестве агента для придания электрической проводимости могут быть использованы углеродная сажа; электропроводные металлы, такие как алюминий и медь; и тонкие частицы электропроводных оксидов металлов, таких как оксид цинка, оксид олова и оксид титана. Среди агентов для придания электрической проводимости, углеродная сажа может быть использована предпочтительным образом, по причине того, что она является сравнительно легкодоступной и достигает высокой проводимости. В случае использования в качестве агента для придания электрической проводимости, углеродную сажу включают в количестве от 2 до 50 частей по массе на 100 частей по массе каучука в каучуковом материале. Неэлектропроводный наполнитель включает кремнезем, кварцевый порошок, оксид титана, оксид цинка или карбонат кальция. Сшивающий агент включает ди-трет-бутилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)гексан или дикумилпероксид.

<ПОВЕРХНОСТНЫЙ СЛОЙ>

Поверхностный слой 4 содержит уретановую смолу, имеющую две разные подструктуры в молекуле. Далее в данном документе, две разные подструктуры называются как «подструктура A» и «подструктура B». Далее в данном документе, подструктура A и подструктура B будут описаны подробно.

<ПОДСТРУКТУРА A>

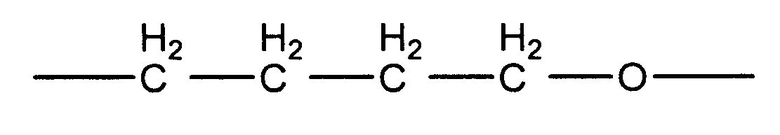

Подструктура A является структурой, в которой по меньшей мере одна структура, выбранная из группы, состоящей из структур, представленных приведенными ниже структурными формулами (1)-(7), размещена между двумя уретановыми звеньями.

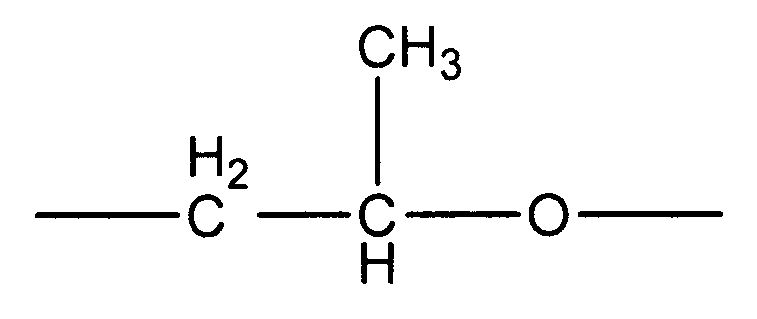

структурная формула (1)

структурная формула (1)

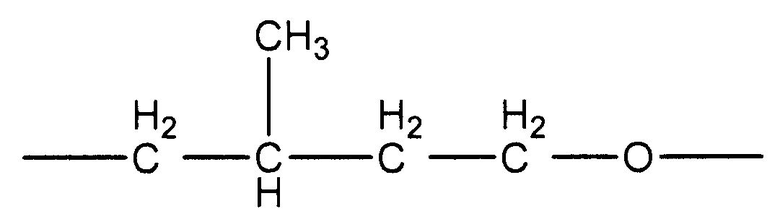

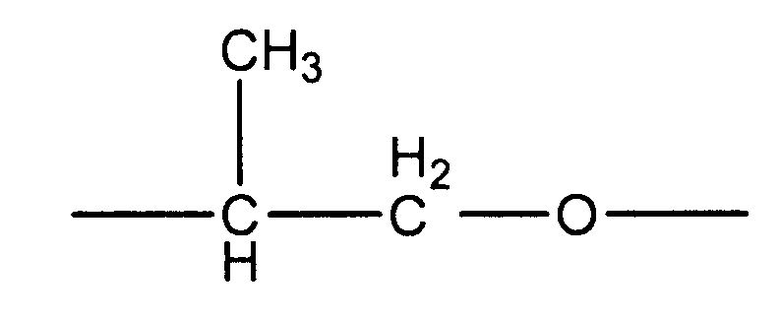

структурная формула (2)

структурная формула (2)

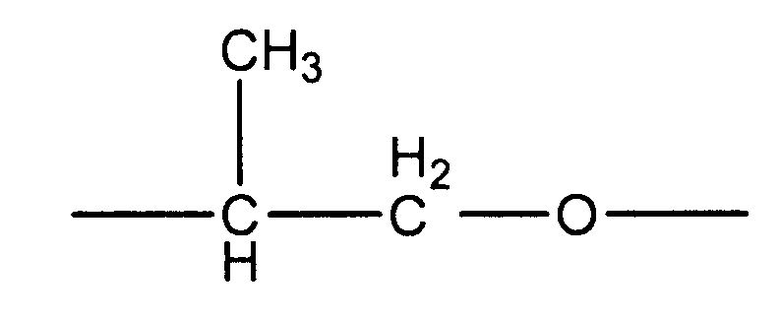

структурная формула (3)

структурная формула (3)

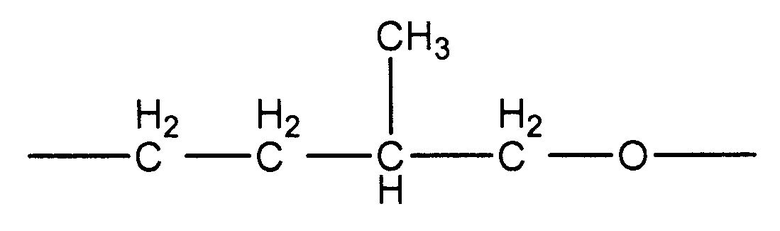

структурная формула (4)

структурная формула (4)

структурная формула (5)

структурная формула (5)

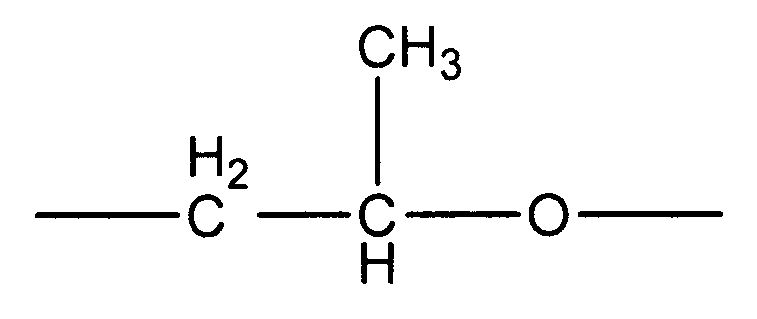

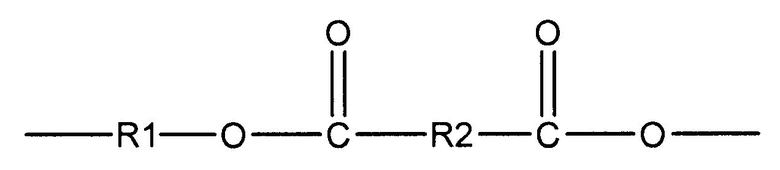

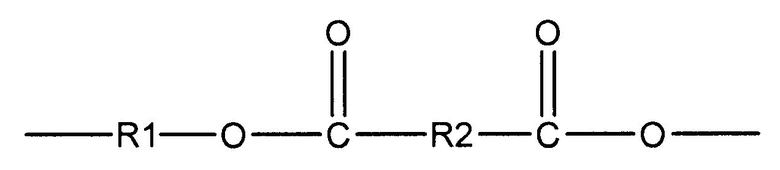

структурная формула (6)

структурная формула (6)

В структурной формуле (6), каждая из групп R1 и R2 независимым образом представляет линейную или разветвленную алкиленовую группу, имеющую от 4 до 6 атомов углерода.

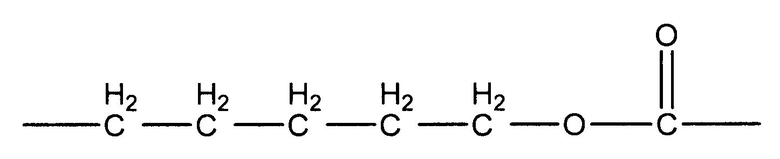

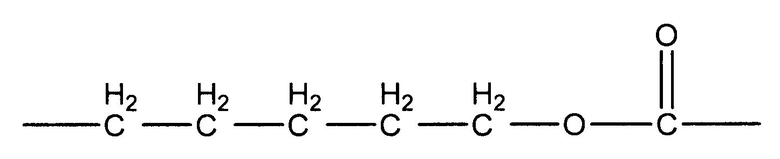

структурная формула (7)

структурная формула (7)

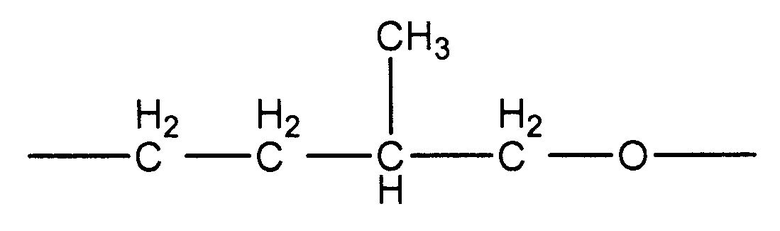

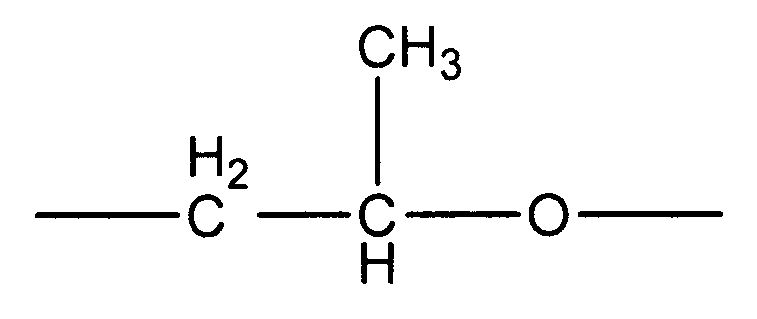

Фиг. 4 иллюстрирует одну из конфигураций подструктуры A. На Фиг. 4 структура, представленная структурной формулой (1), и структура, представленная структурной формулой (2), расположены между соседними уретановыми звеньями A-1 и A-2. Поскольку подструктура A имеет по меньшей мере одну структура, выбранную из группы, состоящей из структур, представленных приведенными ниже структурными формулами (1)-(7), между двумя уретановыми звеньями, подструктура A придает гибкость уретановой смоле. В частности, в случае, когда подструктура A имеет по меньшей мере одну структура, выбранную из группы, состоящей из структур, представленных приведенными ниже структурными формулами (2)-(5) между двумя уретановыми звеньями, метильная группа, введенная в боковую цепь, препятствует межплоскостным взаимодействиям между полимерными цепями, делая возможным значительное уменьшение кристалличности уретановой смолы в низкотемпературной области. Соответственно уретановая смола, имеющая подструктуру A, обладает значительной гибкостью. Поэтому, электрофотографический элемент, снабженный поверхностным слоем, содержащим такую смолу, имеет гибкий поверхностный слой, обладает крайне незначительно увеличиваемой твердостью, прикладывает низкое механическое напряжение к тонеру, и существенным образом затрудняет пленкообразование, даже в окружающей среде с низкой температурой.

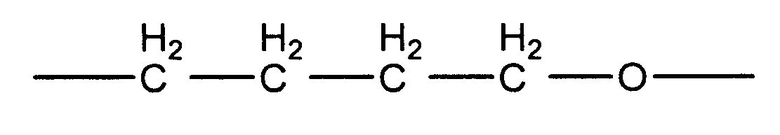

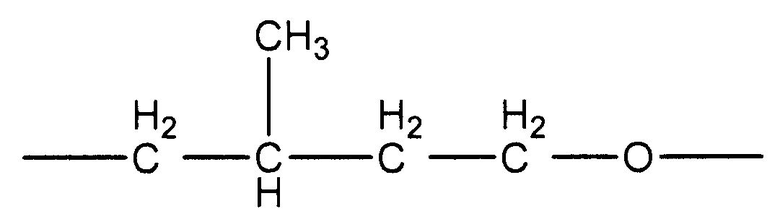

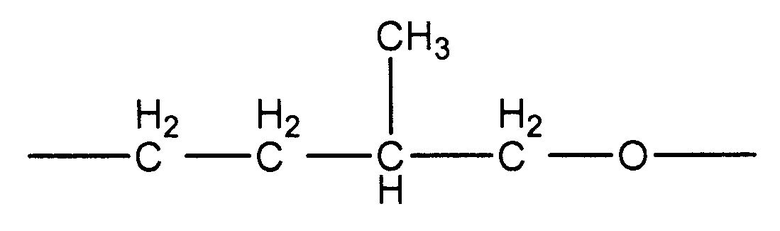

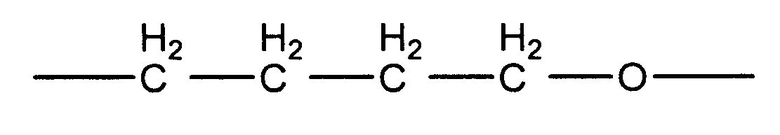

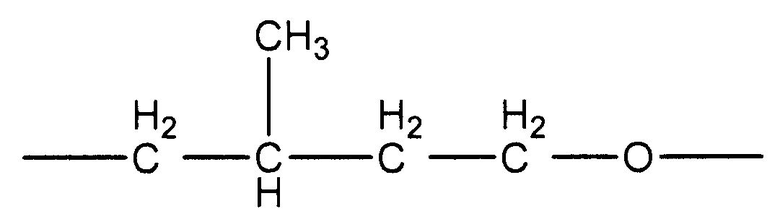

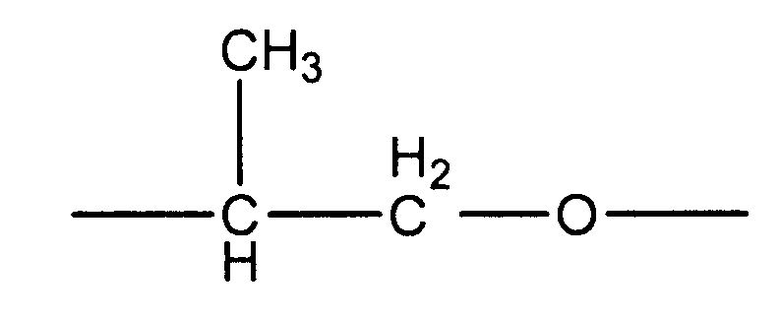

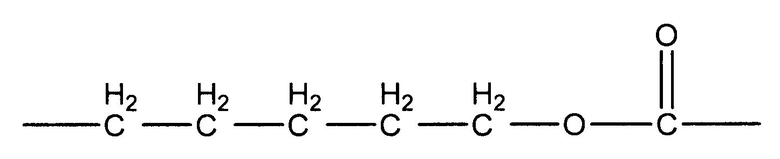

Каждая из химических структур, представленных структурными формулами (1)-(5), обозначает так называемую полиэфирную структуру. Кроме того, каждая из химических структур, представленных структурными формулами (6) и (7) обозначает так называемую структуру алифатического сложного полиэфира. Структуры структурных формул (1), (2) и (3) представляют полиэфир, полученный подверганием тетрагидрофурана или 3-метилтетрагидрофурана сополимеризации с раскрытием кольца. Каждая из структур структурных формул (2) и (3) является структурой, образованной, когда 3-метил-тетрагидрофуран подвергают сополимеризации с раскрытием кольца, и является по существу одной и той же. Кроме того, каждая из структур структурных формул (4) и (5) является структурой, образованной, когда 1,2-пропиленоксид подвергают сополимеризации с раскрытием кольца, и является по существу одной и той же. Структурная формула (6) представляет структуру сложного полиэфира, полученную реакционным взаимодействием диола, имеющего от 4 до 6 атомов углерода, с дикарбоновой кислотой, имеющей от 6 до 8 атомов углерода.

Диол, имеющий от 4 до 6 атомов углерода, включает 1,4-бутандиол, 1,5-пентандиол, 3-метил-1,5-пентандиол и 1,6-гександиол. Дикарбоновая кислота, имеющая от 6 до 8 атомов углерода, включает адипиновую кислоту, пимелиновую кислоту и субериновую кислоту. Структурная формула (7) представляет структуру, полученную полимеризацией с раскрытием кольца ε-капролактона.

Полиэфир и сложный полиэфир, имеющие такие структуры, обладают значительной гибкостью и также хорошо совместимы с соединением, имеющим структуру структурной формулы (8), описанной далее.

Уретановую смолу, имеющую по меньшей мере одну структуру, выбранную из группы, состоящей из структур, представленных приведенными ниже структурными формулами (1)-(7), между соседними двумя уретановыми звеньями, получают реакционным взаимодействием полиэфирполиола или сложного полиэфирполиола, имеющего данную структуру, с изоцианатом. В частности, в случае, когда уретановая смола имеет полиэфир, имеющий структуру структурной формулы (1) и по меньшей мере одну структуру, выбранную из группы, состоящей из структур структурных формул (2) и (3) между уретановыми звеньями, температура стеклования (Tg) уретановой смолы понижена, и увеличение твердости при низкой температуре сдерживается значительным образом. Поэтому, может быть, в частности, получен поверхностный слой, обладающий превосходной гибкостью в окружающей среде с низкой температурой.

Подструктура A более предпочтительно имеет подструктуру, в которой статистический сополимер структуры, представленной структурной формулой (1) и по меньшей мере одной структуры, выбранной из группы, состоящей из структуры, представленной структурной формулой (2) и структурной формулой (3), находится между соседними двумя уретановыми звеньями.

Причиной этому является то, что эффект снижения кристалличности в низкотемпературной области и эффект сдерживания молекулярной подвижности в высокотемпературной области являются более высокими. В этом случае, «число молей структуры, представленной структурной формулой (1)»: «сумма числа молей структуры, представленной структурной формулой (2), и числа молей структуры, представленной структурной формулой (3)» может составлять от 80:20 до 50:50. Если молярное соотношение структур соответствующих химических формул находится в вышеуказанном интервале, то достигается более высокий эффект сдерживания как прилипания тонера на поверхности, так и отслаивания поверхностного слоя. Поскольку гибкость в низкотемпературной области является также превосходной, то срок службы также продолжительный. В случае, когда поверхностный слой, содержащий уретановую смолу, имеющую подструктуру, предоставлен при контактировании с поверхностью упругого слоя, содержащего силиконовый каучук, высокая адгезионная способность между поверхностным слоем и упругим слоем имеет место, даже если слои выдерживаются в течение длительного периода времени в окружающей среде с высокой температурой и высокой влажностью. Обычно, адгезионная способность между синтетическими смолами в основном зависит от взаимодействия между полярными функциональными группами, такого как водородная связь, или кислотно-основного взаимодействия, помимо химической связи. Однако силиконовый каучук обладает очень низкой полярностью и имеет инертную поверхность. Поэтому, сильного взаимодействия между полярными функциональными группами нельзя обычно ожидать в отношении адгезионной способности между упругим слоем, содержащим силиконовый каучук, и поверхностным слоем, содержащим полиуретановую смолу. Однако высокая адгезионная способность между поверхностным слоем, содержащим уретановую смолу, имеющую подструктуру A, и упругим слоем, содержащим силиконовый каучук, проявляется даже при жестких условиях окружающей среды с высокой температурой и высокой влажностью.

Хотя точная причина этому находится в настоящее время в процессе выяснения, авторы данного изобретения предполагают следующее.

А именно, уретановая смола, имеющая подструктуру A, имеющую структуру, представленную структурной формулой (1), и по меньшей мере одну структуру, выбранную из группы, состоящей из структуры, представленной структурной формулой (2) и структурной формулы (3), размещенная между соседними уретановыми звеньями, имеет очень низкую полярность в качестве полиуретана по сравнению с обычным полиэфирполиуретаном, поскольку имеет метильную группу, введенную в боковую цепь. С другой стороны, отвержденный продукт сшиваемого посредством реакции присоединения диметилсиликонового каучука известен как имеющий «спиральную» молекулярную структуру, в которой шесть силоксановых (Si-O) звеньев составляют один оборот, и имеющий метильную группу, ориентированную наружу.

Иными словами, поверхность полимерной цепи силиконового каучука по существу покрыта гидрофобными метильными группами. Поэтому, сила притяжения, действующая между гидрофобными молекулами, действует между метильной группой на поверхности силиконового каучука в упругом слое по данному изобретению, и метильной группой в виде боковой цепи, введенной между двумя соседними уретановыми звеньями в уретановой смоле поверхностного слоя. В результате, считается, что проявляется высокая адгезионная способность между поверхностным слоем и упругим слоем по данному изобретению.

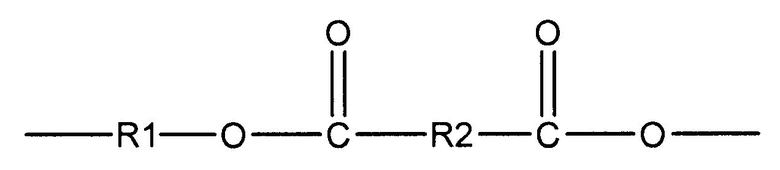

<ПОДСТРУКТУРА B>

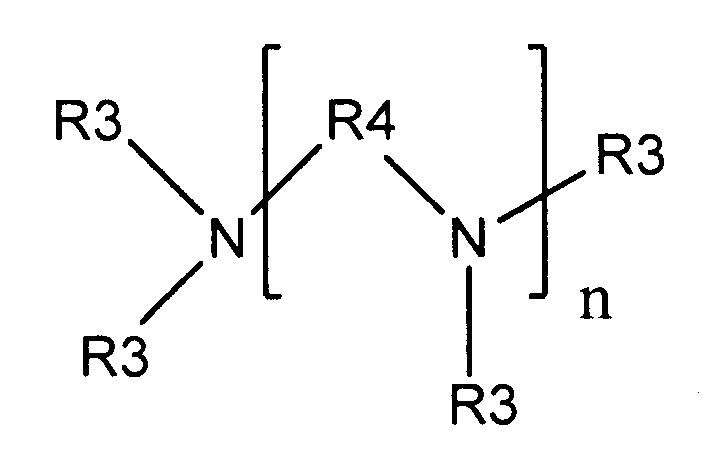

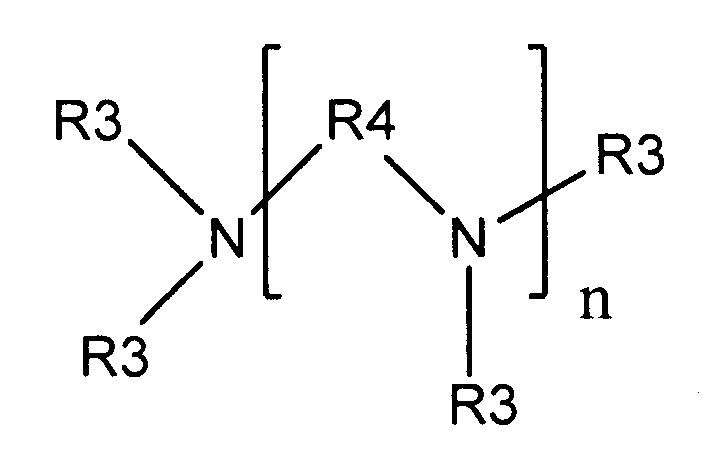

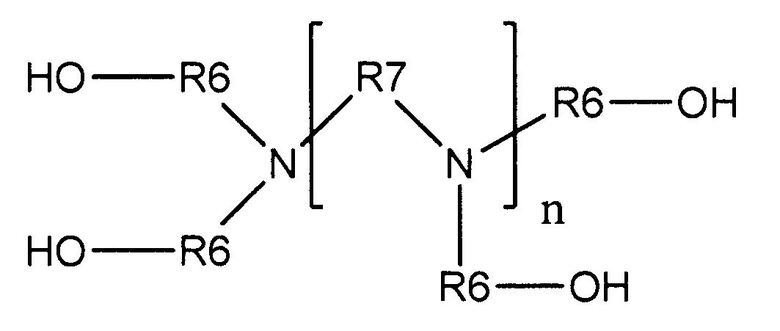

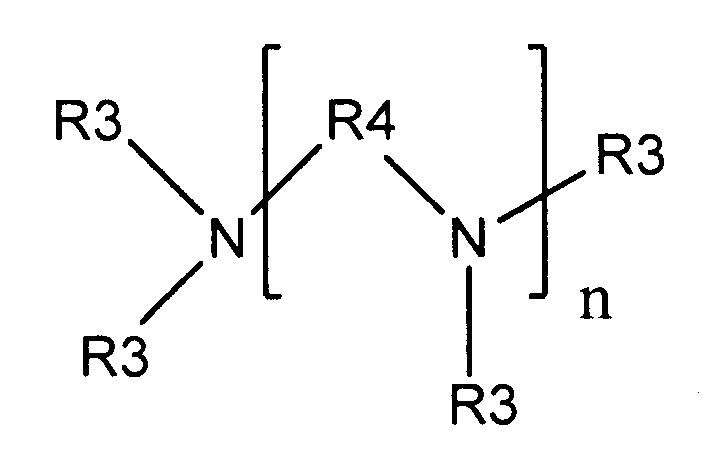

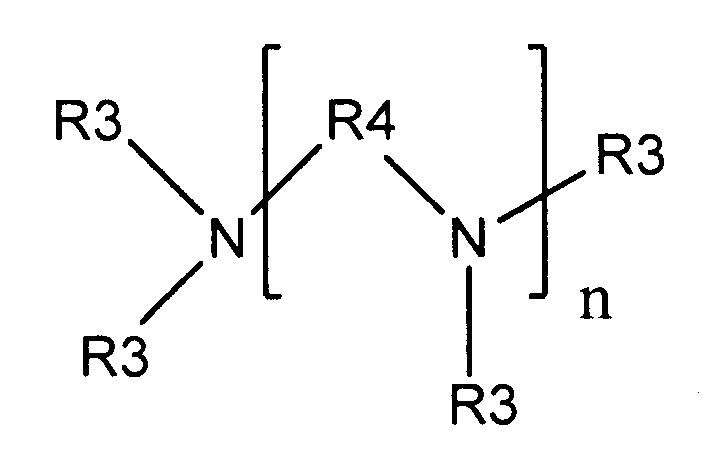

Обычно, часть, имеющая структуры, представленные структурными формулами (1)-(7), между соседними двумя уретановыми звеньями не имеет жесткой молекулярной структуры. Поэтому, твердость уретановой смолы, имеющей подструктуру A, уменьшена. Поэтому, в случае, когда электрофотографический элемент снабжен поверхностным слоем, содержащим такую уретановую смолу, выдерживают при прилегании поверхности элемента к другому элементу в течение длительного периода времени, деформация, устранение которой затруднено, а именно, постоянное искажение вследствие сжатия (далее в данном документе, также называемое «C set» (при этом «C set» означает остаточную деформацию при сжатии) может происходить на поверхностном слое. Однако подструктуру B, производную от реакции соединения, представленного приведенной ниже структурной формулой (8), с полиизоцианатом, дополнительно вводят в уретановую смолу, помимо подструктуры A, и, соответственно, электрофотографический элемент не только имеет низкую твердость, но также проявляет высокую способность к восстановлению после деформации в случае выдерживания в жестких условиях окружающей среды с высокой температурой и высокой влажностью в течение длительного периода времени.

структурная формула (8)

структурная формула (8)

В структурной формуле (8),

n представляет собой целое число 1 или более и 4 или менее.

Каждая из групп R3 представляет независимым образом приведенную ниже группу R3A или приведенную ниже группу R3B, при условии, что по меньшей мере четыре группы R3 являются R3A.

R3A представляет собой любую группу, выбранную из группы, состоящей из приведенных ниже групп (a)-(c):

(a) гидроксиалкильная группа, имеющая от 1 до 8 атомов углерода,

(b) аминоалкильная группа, имеющая от 2 до 8 атомов углерода, и

(c) группа, представленная приведенной ниже структурной формулой (9).

R3B представляет собой атом водорода или алкильную группу, имеющую от 1 до 4 атомов углерода.

R4 представляет собой алкиленовую группу, имеющую от 2 до 4 атомов углерода.

структурная формула (9)

структурная формула (9)

В структурной формуле (9),

m обозначает целое число 2 или более и 3 или менее.

R5 представляет собой алкиленовую группу, имеющую от 2 до 5 атомов углерода.

Причиной, почему вышеуказанный эффект вызывается посредством введения подструктуры B в уретановую смолу, имеющую подструктуру A, является, как предполагают авторы данного изобретения, следующее.

А именно, соединение, имеющее структуру структурной формулы (8), реагирует с изоцианатом, чтобы тем самым сформировать сшитую структуру, в которой множество уретановых групп или карбамидных групп сформировано вокруг структуры структурной формулы (8). В результате, как полагают, легко происходит взаимодействие между уретановыми группами или карбамидными группами, и посредством этого вызывается эффект упрочнения посредством физического сшивания (псевдосшивания) между уретановыми группами или карбамидными группами в уретановой смоле.

Кроме того, по отношению к мультифункциональному соединению, имеющему низкую молекулярную массу, все функциональные группы обычно трудно реагируют вследствие стерического несоответствия. Однако в отношении соединения, имеющего структуру структурной формулы (8), гидроксильная группа и аминогруппа на концах обладают высокой реакционной способностью вследствие аминовой основной цепи в молекуле, и, соответственно, не прореагировавшего компонента образуется меньше. Также полагают, что это является фактором улучшения способности к восстановлению после деформации в высокотемпературной области.

Соединение, представленное структурной формулой (8), представляет мультифункциональный полиол или концевое аминосоединение, имеющее аминовую структура в молекуле. В случае, когда n составляет от 1 или более до 4 или менее, а именно, в случае, когда соединение, представленное структурной формулой (8) имеет структуру, имеющую от 4 или более до 7 или менее гидроксильных групп или аминогрупп, служащих в качестве реакционно-способных функциональных групп, эффект упрочнения вследствие взаимодействия между уретановыми группами является значительным, и пленкообразование при низкой температуре является также превосходным вследствие содержания структур, представленных структурными формулами (1)-(7).

В соответствии с исследованиями, проведенными авторами данного изобретения, данный эффект проявляется, когда число гидроксильных групп или аминогрупп в структурной формуле (8) составляет от 4 или более до 7 или менее. Поэтому, число конечных функциональных групп в структурной формуле (8) может составлять по меньшей мере 4, и такой же эффект, что и представленный эффект, достигается, даже если остаточная одна или несколько функциональных групп замещена(ы) алкильной(ыми) группой(ами).

В структурной формуле (8), каждая из групп R3 представляет независимым образом приведенную ниже группу R3A или приведенную ниже группу R3B, при условии, что по меньшей мере четыре группы R3 являются R3A.

R3A представляет собой любую группу, выбранную из группы, состоящей из приведенных ниже групп (a)-(c):

(a) гидроксиалкильная группа, имеющая от 1 до 8 атомов углерода,

(b) аминоалкильная группа, имеющая от 2 до 8 атомов углерода, и

(c) группа, представленная приведенной ниже структурной формулой (9).

Если число атомов углерода составляет от 1 до 8 в случае, когда R3A является гидроксиалкильной группой, или число атомов углерода составляет от 2 до 8 в случае, когда R3A является аминоалкильной группой, расстояние между уретановыми группами или карбамидными группами делает возможным то, что взаимодействие между ними происходит простым образом, посредством чего предоставляется превосходная способность к восстановлению после деформации.

R3B может быть атомом водорода или алкильной группой, имеющей от 1 до 4 атомов углерода, поскольку почти не происходит стерического ингибирования взаимодействия между уретановыми группами.

Структурная формула (9) представляет группу, которая имеет так называемое эфирное повторяющееся звено и имеет гидроксильную группу на конце. Даже в случае, когда R3A является группой, представленной структурной формулой (9), R5 может быть алкиленовой группой, имеющей от 2 до 5 атомов углерода, и число эфирных повторяющихся звеньев, m, может составлять 2 или более и 3 или менее, по той же самой причине. В случае, когда каждая группа R3 является R3B, R3B может быть атомом водорода или алкильной группой, имеющей от 1 до 4 атомов углерода.

В структурной формуле (8), R4 может быть алкиленовой группой, имеющей от 2 до 4 атомов углерода.

Если R4 является алкиленовой группой, имеющей от 2 до 4 атомов углерода, расстояние между уретановыми группами или карбамидными группами делает возможным то, что взаимодействие между ними происходит простым образом, посредством чего предоставляется превосходная способность к восстановлению после деформации.

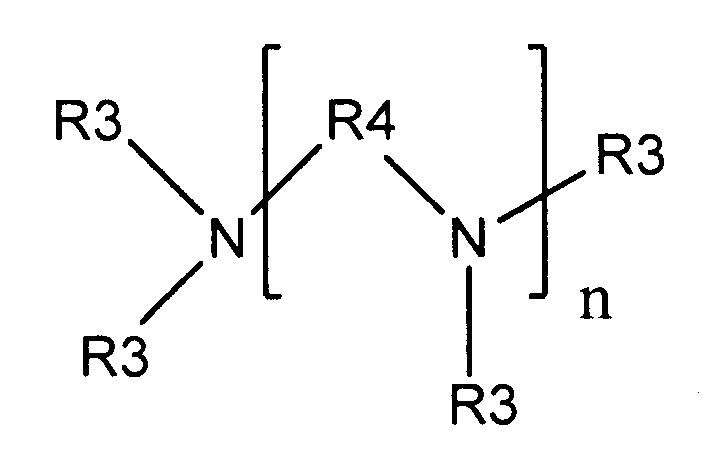

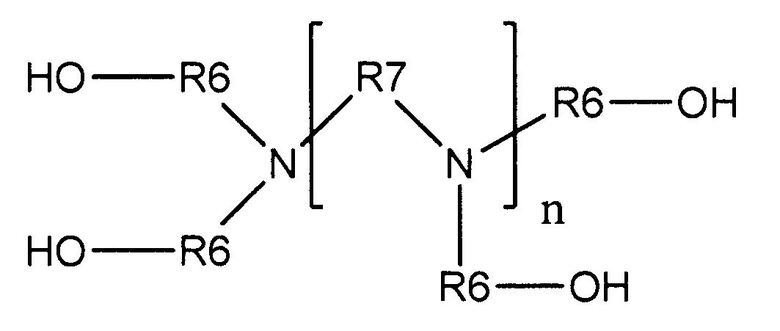

Соединение, представленное структурной формулой (8), может быть, в частности, соединением, представленным структурной формулой (10), а именно, в структурной формуле (8), n является 1 или 2, каждая из групп R3 является независимым образом алкиленовой группой, имеющей 2 или 3 атома углерода, и R4 является алкиленовой группой, имеющей 2 атомов углерода.

Поскольку уретановая смола, содержащая подструктуру B, производную от соединения, представленное структурной формулой (10), имеет наиболее оптимальные интервалы в отношении функциональности (функциональность 5) и расстояния между уретановыми группами, такая уретановая смола, обладает, в частности, превосходной способностью к восстановлению после деформации при высокой температуре и превосходной гибкостью при низкой температуре.

структурная формула (10)

структурная формула (10)

В структурной формуле (10), n является 1 или 2,

каждая из групп R6 представляет собой независимым образом алкиленовую группу, имеющую 2 или 3 атома углерода, и

R7 представляет собой алкиленовую группу, имеющую 2 атома углерода.

В данном изобретении, структура, образованная реакционным взаимодействием соединения, представленного структурной формулой (8), с полиизоцианатом является структурой, имеющей уретановую группу на конце структурной формулы (8) в случае, когда группа R3A является приведенным ниже случаем (a) или (c):

(a) случай, когда R3A является гидроксиалкильной группой, имеющей от 1 до 8 атомов углерода, или

(c) случай, когда R3A является группой, представленной структурной формулой (9).

Кроме того, в случае, когда R3A является случаем (b), аминоалкильной группой, имеющей от 1 до 8 атомов углерода, получают структуру, имеющую карбамидную группу на конце структурной формулы (8).

<СПОСОБ СИНТЕЗА УРЕТАНОВОЙ СМОЛЫ>

Теперь будет описан способ синтеза уретановой смолы по данному изобретению.

Вначале, полиэфирполиол, имеющий химическую структуру, представленную любой из структурных формул (1)-(5), или сложный полиэфирполиол, имеющий химическую структуру, представленную любой из структурных формул (6) и (7), приводят в реакционное взаимодействие с полиизоцианатом, чтобы предоставить преполимер с концевой изоцианатной группой.

Затем, преполимер с концевой изоцианатной группой приводят в реакционное взаимодействие с соединением, имеющим структуру структурной формулы (8), посредством чего делают возможным предоставление уретановой смолы по данному изобретению.

После того как преполимер с концевой изоцианатной группой предоставлен, преполимер с концевой изоцианатной группой приводят в реакционное взаимодействие с соединением, имеющим структуру структурной формулы (8), делая тем самым возможным расположение гибких полиэфирных или сложнополиэфирных сегментов вокруг структуры структурной формулы (8). Поэтому, взаимодействие между множеством уретановых групп, а именно, так называемое объединение жестких сегментов может быть предотвращено, и может быть получен электрофотографический элемент, обладающий превосходной способностью к восстановлению после деформации при хранении в окружающей среде с высокой температурой и высокой влажностью в течение длительного периода времени, и может быть также улучшена гибкость уретановой смолы.

Среднечисленная молекулярная масса полиэфирполиола или сложного полиэфирполиола может составлять, в частности, 1000 или более и 4000 или менее. Если среднечисленная молекулярная масса полиола составляет 1000 или более, группа жестких сегментов, а именно, структура структурной формулы (8) и уретановые группы или карбамидные группы, образованные вокруг структуры трудно объединяются чрезмерным образом, и гибкость является превосходной. Кроме того, если среднечисленная молекулярная масса полиола составляет 4000 или менее, количество гидроксильных групп по отношению к молекулярной массе является большим, и, соответственно, полиол проявляет высокую реакционную способность по отношению к изоцианату и имеет уменьшенное количество не прореагировавшего компонента, улучшая тем самым способность к восстановлению после деформации при хранении в окружающей среде с высокой температурой и высокой влажностью в течение длительного периода времени.

Полиэтиленгликоль и алифатический сложный полиэфир могут также, в случае необходимости, содержаться между двумя уретановыми звеньями, помимо структуры выбранной из группы, состоящей из структур, представленных структурными формулами (1)-(7), при условии, что это не влияет на эффект данного изобретения.

Примеры алифатического сложного полиэфира включают алифатический сложный полиэфирполиол, полученный посредством реакции конденсации диолового компонента, такого как неопентилгликоль, или триолового компонента, такого как триметилолпропан, с дикарбоновой кислотой, такой как адипиновая кислота, глутаровая кислота или себациновая кислота.

Такой полиоловый компонент может быть также, в случае необходимости, преобразован в преполимер, цепь которого предварительно удлиняют посредством изоцианата, такого как 2,4-толилендиизоцианат (TDI), 1,4-дифенилметандиизоцианат (MDI) или изофорондиизоцианат (IPDI). Степень содержания компонентов, иных, чем структура, выбранная из группы, состоящей из структур, представленных структурными формулами (1)-(7), может составлять 20% по массе или менее в полиуретане, с точки зрения вызывания эффекта данного изобретения.

Изоцианатное соединение, реагирующее с таким полиоловым компонентом и соединением, представленным структурной формулой (8), не ограничивается особым образом, и могут быть использованы алифатические полиизоцианаты, такие как этилендиизоцианат и 1,6-гексаметилендиизоцианат (HDI), алициклические полиизоцианаты, такие как изофорондиизоцианат (IPDI), циклогексан-1,3-диизоцианат и циклогексан-1,4-диизоцианат, ароматические изоцианаты, такие как 2,4-толилендиизоцианат, 2,6-толилендиизоцианат (TDI), 4,4′-дифенилметандиизоцианат (MDI), полимерный дифенилметандиизоцианат, ксилилендиизоцианат и нафталиндиизоцианат, а также сополимеризованные продукты и изоциануратные продукты, продукты присоединения триметилолпропана (TMP) и их биуретовые продукты, и их блоксополимерные продукты.

Среди изоцианатных соединений, более подходящими для применения являются ароматические изоцианаты, такие как толилендиизоцианат, дифенилметандиизоцианат и полимерный дифенилметандиизоцианат.

Содержание в смеси изоцианатного соединения, реагирующего с полиоловым компонентом и соединением, представленным структурной формулой (8), может находиться в интервале от 1,0 до 2,0 в расчете на содержание изоцианатной группы по отнощению к 1,0 каждой гидроксильной группы.

Поверхностный слой 4 может быть электропроводным. Средство для придания электропроводности включает добавление агента с ионной проводимостью или электропроводных тонких частиц, однако электропроводные тонкие частицы, которые являются недорогими, и сопротивление которых в меньшей степени варьируется в зависимости от окружающей среды, являются применимыми подходящим образом, и, в особенности, углеродная сажа может быть использована с точки зрения способности к приданию электропроводности и способности к упрочнению. В отношении свойств электропроводных тонких частиц, может быть использована углеродная сажа, имеющая размер первичных частиц от 18 нм или более до 50 нм или менее, и число поглощения дибутилфталата (число DBP) от 50 мл/100 г или более до 160 мл/100 г или менее, поскольку в этом случае имеет место хороший баланс между электропроводностью, твердостью и диспергируемостью. Содержание электропроводных тонких частиц может составлять от 10% по массе или более до 30% по массе или менее в расчете на 100 частей по массе компонента смолы, образующего поверхностный слой.

В случае, когда требуется, чтобы поверхность элемента для переноса проявителя была шероховатой, тонкие частицы для регулирования шероховатости могут также быть добавлены к поверхностному слою 4. Тонкие частицы для регулирования шероховатости могут иметь среднюю по объему крупность частиц от 3 до 20 мкм. Кроме того, количество частиц, добавляемых к поверхностному слою может составлять от 1 до 50 частей по массе в расчете на 100 частей по массе сухого остатка смолы в поверхностном слое. Тонкие частицы, изготовленные из полиуретановой смолы, сложнополиэфирной смолы, полиэфирной смолы, полиамидной смолы, акриловой смолы или фенольной смолы, могут быть использованы для тонких частиц для регулирования шероховатости.

Способ формирования поверхностного слоя 4 не ограничивается особым образом, и способы включают нанесение материала покрытия распылением, погружением и валиком. Способ нанесения погружением, в котором покровный материал переливается из верхнего конца ванны для обработки погружением, описанный в выложенной заявке на патент Японии № S57-5047, является простым и обладает превосходной производственной стабильностью в качестве способа формирования поверхностного слоя.

Электрофотографический элемент по данному изобретению может быть использован для любого устройства, такого как устройство бесконтактного проявления и устройство контактного проявления с применением магнитного однокомпонентного проявителя или немагнитного однокомпонентного проявителя, и устройство проявления с применением двухкомпонентного проявителя.

<ТЕХНОЛОГИЧЕСКИЙ КАРТРИДЖ, ЭЛЕКТРОФОТОГРАФИЧЕСКОЕ УСТРОЙСТВО>

Фиг. 2 представляет собой вид поперечного сечения технологического картриджа в соответствии с данным изобретением. В технологическом картридже 17, проиллюстрированном на Фиг. 2, электропроводный ролик 1 (для применения в качестве элемента для переноса проявителя), дозирующее лезвие 21 и узел 22 проявления интегрированы, и электрофотографический фоточувствительный элемент 18, очистной ракельный нож 26, резервуар 25 для размещения отходов тонера и зарядный ролик 24 интегрированы. Кроме того, технологический картридж сконфигурирован, чтобы быть присоединяемым с возможностью отсоединения к основному корпусу электрофотографического устройства для формирования изображения. Узел 22 проявления включает резервуар 20 для тонера, и резервуар 20 для тонера заполнен тонером 20a. Тонер 20a в резервуаре 20 для тонера подают к поверхности элемента 1 для переноса проявителя посредством валика 19 для подачи тонера, формируя таким образом слой тонера 20a, имеющий заданную толщину, на поверхности электропроводного ролика 1 посредством дозирующего лезвия 21.

Фиг. 3 представляет собой вид поперечного сечения электрофотографического устройства, в котором электрофотографический элемент в соответствии с данным изобретением используют в качестве элемента для переноса проявителя. Узел 22 проявления присоединен съемным образом к электрофотографическому устройству на Фиг. 3, при этом узел 22 проявления включает электропроводный ролик 1 (для применения в качестве элемента для переноса проявителя), валик 19 для подачи тонера, резервуар 20 для тонера и дозирующее лезвие 21. Кроме того, технологический картридж 17 присоединен съемным образом к электрофотографическому устройству на Фиг. 3, при этом технологический картридж 17 включает фоточувствительный элемент 18, очистной ракельный нож 26, резервуар 25 для размещения отходов тонера и зарядный ролик 24. Кроме того, фоточувствительный элемент 18, очистной ракельный нож 26, резервуар 25 для размещения отходов тонера и зарядный ролик 24 могут быть предоставлены в основном корпусе электрофотографического устройства. Фоточувствительный элемент 18 вращают в направлении стрелки и равномерно заряжают зарядным роликом 24 для зарядки фоточувствительного элемента 18, чтобы сформировать электростатическое скрытое изображение на поверхности фоточувствительного элемента 18 посредством лазерного излучения 23 от экспонирующего узла для записи электростатического скрытого изображения на фоточувствительном элементе 18. Электростатическое скрытое изображение проявляют нанесением тонера 20a на электростатическое скрытое изображение посредством узла 22 проявления, расположенного в контакте с фоточувствительным элементом 18, и визуализируют в качестве изображения из тонера.

Такое проявление выполняют посредством так называемого проявления с обращением для формирования изображения из тонера на экспонированном участке. Визуализированное изображение из тонера на фоточувствительном элементе 18 переносят валиком 29 для переноса, являющимся передающим элементом, на бумагу 34, являющуюся носителем записи. Бумагу 34 пропускают через валик 35 для подачи бумаги и адсорбционный валик 36, чтобы подать в устройство, и перемещают между фоточувствительным элементом 18 и валиком 29 для переноса изображения посредством ленты 32 переноса в виде бесконечной ленты. Лента 32 переноса приводится в движение ведомым роликом 33, приводным роликом 28 и натяжным роликом 31. Источник электропитания 30 для подачи смещения прикладывает напряжение к валику 29 для переноса и адсорбционному валику 36. Бумагу 34, на которую было перенесено изображение из тонера, подвергают фиксирующей обработке посредством фиксирующего узла 27 и выпускают из устройства, и операция печати завершается.

С другой стороны, тонер, остающийся при переносе, который не перенесен и остается на фоточувствительном элементе 18, счищают и удаляют ракельным ножом 26 для очистки, являющимся очистным элементом для очистки поверхности фоточувствительного элемента, и помещают в резервуар 25 для размещения отходов тонера.

Узел 22 проявления снабжен резервуаром 20 для тонера для размещения тонера 20a в качестве однокомпонентного проявителя, и элементом 1 для переноса проявителя в качестве элемента для переноса проявителя, который расположен на отверстии, вытянутом в продольном направлении в резервуаре 20 для тонера, и размещен напротив фоточувствительного элемента 18. Узел 22 проявления сконфигурирован таким образом, чтобы проявлять электростатическое скрытое изображение на фоточувствительном элементе 18 и делать возможным визуализирование электростатического скрытого изображения.

ПРИМЕРЫ

Далее в данном документе, будут представлены конкретные Примеры и Сравнительные примеры данного изобретения.

(ПРИГОТОВЛЕНИЕ ОСНОВЫ 2)

Грунтовку (торговое наименование: DY3 5-051; производства компании Dow Corning Toray Co., Ltd.) наносили на сердечник, изготовленный из нержавеющей стали SUS304, имеющий диаметр 6 мм, и обжигали. Полученный продукт использовали в качестве основы 2.

(Изготовление упругого ролика)

Основу 2, приготовленную как указано выше помещали в форму, и композицию силиконового каучука, сшиваемого посредством реакции присоединения, в которой были смешаны указанные ниже материалы, инжектировали в полость, образованную в форме.

Жидкий материал силиконового каучука (торговое наименование, SE6724A/B; производства компании Dow Corning Toray Co., Ltd.): 100 частей по массе,

Углеродная сажа (торговое наименование: Tokablack #4300;: производства компании Tokai Carbon Co., Ltd.): 15 частей по массе,

Порошок кремнезема в качестве агента для придания термостойкости: 0,2 части по массе,

Платиновый катализатор: 0,1 части по массе.

Композицию силиконового каучука, сшиваемого посредством реакции присоединения, в которой были смешаны материалы, приведенные в представленной ниже Таблице 1, инжектировали в полость, образованную в форме.

Затем форму нагревали, чтобы вулканизировать и отвердить силиконовый каучук при 150°C в течение 15 минут. Основу, имеющую слой отвержденного силиконового каучука на ее периферийной поверхности, извлекали из формы, и затем основу дополнительно нагревали при температуре 180°C в течение 1 часа, чтобы завершить реакцию отверждения слоя силиконового каучука. Таким образом изготавливали упругий ролик D-1, в котором упругий слой силиконового каучука, имеющий диаметр 12 мм, был сформирован на внешней периферийной поверхности основы 2.

(ФОРМИРОВАНИЕ ПОВЕРХНОСТНОГО СЛОЯ 4)

Далее в данном документе, будут описаны примеры синтеза для предоставления полиуретанового поверхностного слоя по данному изобретению.

(Синтез преполимера с концевой изоцианатной группой B-1)

Полиол на основе политетраметиленгликоля (торговое наименование: PTG-850, производства компании Hodogaya Chemical Co., Ltd.) (100,0 частей по массе) постепенно добавляли по каплям к 74,1 части по массе чистого MDI (торговое наименование: Millionate MT, производства компании Nippon Polyurethane Industry Co., Ltd.) в атмосфере азота в реакционном резервуаре при поддержании температуры в реакционном резервуаре при 65°C. После завершения добавления по каплям полученный продукт подвергали реакционному взаимодействию при температуре 65°C в течение 2 часов. Полученную реакционную смесь охлаждали до комнатной температуры, чтобы получить преполимер с концевой изоцианатной группой B-1, имеющий содержание изоцианатной группы 5,1% по массе.

(Синтез преполимеров с концевой изоцианатной группой B-2 по B-4, B-12 и B-14 по B-17).

Преполимеры с концевой изоцианатной группой B-2 по B-4, B-12 и B-14 по B-17 получали таким же образом, что и в примере синтеза преполимера с концевой изоцианатной группой B-1, за исключением того, что виды и количества полиолов, входящих в смесь, и длительности реакций изменяли, как представлено в вышеуказанной Таблице 1.

(СИНТЕЗ ПРЕПОЛИМЕРА С КОНЦЕВОЙ ИЗОЦИАНАТНОЙ ГРУППОЙ B-5)

Полиол на основе полипропиленгликоля (торговое наименование: Sannix PP-1000; производства компании Sanyo Chemical Industries, Ltd.) (100,0 г) постепенно добавляли по каплям к 43,4 части по массе толилендиизоцианата (TDI) (торговое наименование: Cosmonate T80; производства компании Mitsui Chemicals, Inc.) в атмосфере азота в реакционном резервуаре при поддержании температуры в реакционном резервуаре при 65°C. После завершения добавления по каплям полученный продукт подвергали реакционному взаимодействию при температуре 65°C в течение 2 часов. Полученную реакционную смесь охлаждали до комнатной температуры, чтобы получить преполимер с концевой изоцианатной группой B-5, имеющий содержание изоцианатной группы 4,0% по массе.

(СИНТЕЗ ПРЕПОЛИМЕРОВ С КОНЦЕВОЙ ИЗОЦИАНАТНОЙ ГРУППОЙ B-6 ПО B-8 И B-11)

Преполимеры с концевой изоцианатной группой B-6 по B-8 и B-11 получали таким же образом, что и в примере синтеза преполимера с концевой изоцианатной группой B-5, за исключением того, что виды и количества полиолов, входящих в смесь, и длительности реакций изменяли, как представлено в вышеуказанной Таблице 1.

(СИНТЕЗ ПРЕПОЛИМЕРА С КОНЦЕВОЙ ИЗОЦИАНАТНОЙ ГРУППОЙ B-9)

Полиол на основе гексаметиленадипата (торговое наименование: Nippollan 136, производства компании Nippon Polyurethane Industry Co., Ltd.) (100,0 г) постепенно добавляли по каплям к 26,0 частям по массе полимерного MDI (торговое наименование: Millionate MR, производства компании Nippon Polyurethane Industry Co., Ltd.) в атмосфере азота в реакционном резервуаре при поддержании температуры в реакционном резервуаре при 65°C. После завершения добавления по каплям полученный продукт подвергали реакционному взаимодействию при температуре 65°C в течение 2 часов. Полученную реакционную смесь охлаждали до комнатной температуры, чтобы получить преполимер с концевой изоцианатной группой B-9, имеющий содержание изоцианатной группы 4,2% по массе.

(СИНТЕЗ ПРЕПОЛИМЕРОВ С КОНЦЕВОЙ ИЗОЦИАНАТНОЙ ГРУППОЙ B-10 И B-13)

Преполимеры с концевой изоцианатной группой B-10 и B-13 получали таким же образом, что и в примере синтеза преполимера с концевой изоцианатной группой B-5, за исключением того, что виды и количества полиолов, входящих в смесь, и длительности реакций изменяли, как представлено в вышеуказанной Таблице 1.

Виды полиэфирдиола и изоцианата, используемых для синтеза каждого из преполимеров с концевой изоцианатной группой B-1 по B-17, и содержание изоцианатных групп (% по массе) в каждом из преполимеров с концевой изоцианатной группой представлены в Таблице 2.

[ИЗМЕРЕНИЕ МОЛЕКУЛЯРНОЙ МАССЫ СОПОЛИМЕРА]

Устройство и условия, использованные для измерения среднечисленной молекулярной массы (Mn) в представленных Примерах, являются следующими.

Измерительный прибор: HLC-8120 GPC (производства компании Tosoh Corporation)

Колонка: TSKgel SuperHZMM (производства компании Tosoh Corporation)×2

Растворитель: Тетрагидрофуран (THF)

Температура: 40°C

Скорость потока тетрагидрофурана (THF): 0,6 мл/мин

При этом, образцом для измерений являлся 0,1% по массе раствор тетрагидрофурана (THF). Кроме того, детектор показатель преломления (RI) использовали в качестве детектора для выполнения измерения.

Стандартные полистиролы TSK A-1000, A-2500, A-5000, F-1, F-2, F-4, F-10, F-20, F-40, F-80 и F-128 (производства компании Tosoh Corporation) применяли в качестве эталонных образцов для получения калибровочной кривой, получая тем самым калибровочную кривую. Среднечисленную молекулярную массу определяли из времени удерживания образца для измерений, полученного на основании калибровочной кривой.

(СИНТЕЗ АМИНОСОЕДИНЕНИЯ)

(СИНТЕЗ АМИНОСОЕДИНЕНИЯ C-1)

Этилендиамин (100,0 частей по массе) (1,67 моль) и 100 частей по массе чистой воды нагревали до 40°C при перемешивании в реакционном резервуаре, снабженном мешалкой, термометром, узлом для подачи по каплям и узлом регулирования температуры. Затем 210,0 частей по массе (7,00 моль) параформальдегида постепенно добавляли к ним по каплям на протяжении 30 минут при поддержании температуры реакции при 60°C или ниже. Полученный продукт затем дополнительно перемешивали в течение 1 часа, чтобы предоставить возможность реакционного взаимодействия реакционной смеси. Полученную реакционную смесь нагревали при пониженном давлении, чтобы отогнать воду, посредством чего получали аминосоединение C-1 (N,N,N′,N′-тетракис-(гидроксиметил)-этилендиамин).

(СИНТЕЗ АМИНОСОЕДИНЕНИЙ C-1 И C-15)

Аминосоединения C-7 и C-15 получали таким же образом, что и в примере синтеза аминосоединения C-1, за исключением того, что виды и количества исходного материала аминосоединений и включенных дополнительных материалов, и длительности реакций изменяли как представлено в приведенной ниже Таблице 3.

(СИНТЕЗ АМИНОСОЕДИНЕНИЯ C-2)

Этилендиамин (100,0 частей по массе) (1,67 моль) и 100 частей по массе этанола нагревали до 40°C при перемешивании в реакционном резервуаре, снабженном мешалкой, термометром, узлом для подачи по каплям и узлом регулирования температуры. Затем 1463,0 частей по массе (7,00 моль) 8-бромо-1-октанола постепенно добавляли к ним по каплям на протяжении 30 минут при поддержании температуры реакции при 60°C или ниже. Полученный продукт затем дополнительно перемешивали в течение 1,5 часа, чтобы предоставить возможность реакционного взаимодействия реакционной смеси. Полученную реакционную смесь нагревали при пониженном давлении, чтобы отогнать этанол, посредством чего получали аминосоединение C-2 (N,N,N′,N′-тетракис-(гидроксиоктил)-этилендиамин).

(СИНТЕЗ АМИНОСОЕДИНЕНИЙ C-8, C-16 И C-22)

Аминосоединения C-8, C-16 и C-22 получали таким же образом, что и в примере синтеза аминосоединения C-2, за исключением того, что виды и количества исходного материала аминосоединений и включенных дополнительных исходных материалов, и длительности реакций изменяли как представлено в приведенной выше Таблице 3.

(СИНТЕЗ АМИНОСОЕДИНЕНИЯ C-3)

Этилендиамин (100,0 частей по массе) (1,67 моль) и 100 частей по массе чистой воды нагревали до 40°C при перемешивании в реакционном резервуаре, снабженном мешалкой, термометром, трубкой с обратным холодильником, узлом для подачи по каплям и узлом регулирования температуры. Затем 812,0 частей по массе (14,0 моль) пропиленоксида постепенно добавляли к ним по каплям на протяжении 30 минут при поддержании температуры реакции при 40°C или ниже. Полученный продукт затем дополнительно перемешивали в течение 2 часа, чтобы предоставить возможность реакционного взаимодействия реакционной смеси. Полученную реакционную смесь нагревали при пониженном давлении, чтобы отогнать воду, посредством чего получали 223 г аминосоединения C-3.

(СИНТЕЗ АМИНОСОЕДИНЕНИЙ C-4 ПО 6, C-9 ПО 14 И C-24)

Аминосоединения C-4 по 6, C-9 по 14 и C-24 получали таким же образом, что и в примере синтеза аминосоединения C-3, за исключением того, что виды и количества исходного материала аминосоединений и включенных дополнительных материалов, и длительности реакций изменяли как представлено в приведенной выше Таблице 3.

(СИНТЕЗ АМИНОСОЕДИНЕНИЯ C-17)

Этилендиамин (100,0 частей по массе) (1,67 моль) и 100 частей по массе чистой воды нагревали до 40°C при перемешивании в реакционном резервуаре, снабженном мешалкой, термометром, трубкой с обратным холодильником, узлом для подачи по каплям и узлом регулирования температуры. Затем 301,0 частей по массе (7,00 моль) постепенно добавляли к ним по каплям на протяжении 30 минут при поддержании температуры реакции при 40°C или ниже. Полученный продукт затем дополнительно перемешивали в течение 1 часа, чтобы предоставить возможность реакционного взаимодействия реакционной смеси. Полученную реакционную смесь нагревали при пониженном давлении, чтобы отогнать воду, посредством чего получали аминосоединение C-17 (N,N,N′,N′-тетракис-(аминометил)-этилендиамин).

(СИНТЕЗ АМИНОСОЕДИНЕНИЙ C-18 И C-20)

Аминосоединения C-18 и C-20 получали таким же образом, что и в примере синтеза аминосоединения C-17, за исключением того, что виды и количества исходного материала аминосоединений и включенных дополнительных материалов, и длительности реакций изменяли как представлено в приведенной выше Таблице 3.

(СИНТЕЗ АМИНОСОЕДИНЕНИЯ C-19)

Бутилендиамин (100,0 частей по массе) (1,14 моль) и 100 частей по массе этанола нагревали до 40°C при перемешивании в реакционном резервуаре, снабженном мешалкой, термометром, трубкой с обратным холодильником, узлом для подачи по каплям и узлом регулирования температуры. Затем 992,7 частей по массе (4,77 моль) 8-бромо-1-аминооктана постепенно добавляли к ним по каплям на протяжении 30 минут при поддержании температуры реакции при 40°C или ниже. Полученный продукт затем дополнительно перемешивали в течение 1,5 часа, чтобы предоставить возможность реакционного взаимодействия реакционной смеси. Полученную реакционную смесь нагревали при пониженном давлении, чтобы отогнать этанол, посредством чего получали аминосоединение C-19.

(СИНТЕЗ АМИНОСОЕДИНЕНИЙ C-21 И C-23)

Аминосоединения C-21 и C-23 получали таким же образом, что и в примере синтеза аминосоединения C-19, за исключением того, что виды и количества исходного материала аминосоединений и включенных дополнительных материалов, и длительности реакций изменяли как представлено в приведенной выше Таблице 3.

Структуры полученных аминосоединений представлены в Таблице 4. В Таблице, n представляет число повторений аминовых структурных элементов структурной формулы (8), и m представляет число повторений эфиров в случае, когда R3 представляет собой структурную формулу (9). Кроме того, число групп в Таблице представляет число концевых гидроксильных групп или концевых аминогрупп на молекулу каждого аминосоединения.

структурная формула (8)

структурная формула (8)

структурная формула (9)

структурная формула (9)

(ПРИМЕР 1)

Далее в данном документе будет описан способ изготовления электрофотографического элемента по изобретению данной заявки.

В качестве материалов для поверхностного слоя 4, 43,9 части по массе аминосоединения C-1, 108,0 частей по массе углеродной сажи (торговое наименование: MA230; производства компании Mitsubishi Chemical Corporation) и 90,0 частей по массе тонких частиц уретановой смолы (торговое наименование: Art Pearl C-400; производства компании Negami Chemical Industrial Co., Ltd.) смешивали с 794,3 части по массе преполимера с концевой изоцианатной группой B-1 при перемешивании. Затем метилэтилкетон (далее в данном документе, MEK) добавляли к смеси таким образом, что доля общего содержания твердого вещества составляла 30 мас.%, и после этого смешивали с помощью песчаной мельницы. После этого, полученный продукт дополнительно регулировали с помощью MEK таким образом, чтобы иметь вязкость от 10 до 13 сП, чтобы получить покровный материал для формирования поверхностного слоя.

Упругий ролик D-1, изготовленный заранее, погружали в покровный материал для формирования поверхностного слоя, чтобы сформировать покровную пленку из покровного материала на поверхности упругого слоя упругого ролика D-1, и сушили сформированную пленку. Полученный продукт затем подвергали термообработке при температуре 160°C в течение 1 часа, чтобы предоставить поверхностный слой, имеющий толщину пленки примерно 15 мкм на наружной внешней периферии упругого слоя, получая тем самым электрофотографический элемент Примера 1.

Из анализа с применением, например, пиролиза в ГХ/МС, ИК Фурье-спектроскопии или ЯМР может быть подтверждено, что уретановая смола имеет по меньшей мере одну структуру, выбранную из группы, состоящей из структур структурных формул (1)-(7), и структуру, сформированную реакционным взаимодействием соединения, представленного структурной формулой (8), с полиизоцианатом.

Поверхностный слой, полученный в данном Примере, анализировали с применением устройства для пиролиза (торговое наименование: Pyrofoil Sampler JPS-700, производства компании Japan Analytical Industry Co., Ltd.) и прибора для ГХ/МС (торговое наименование: Focus GC/ISQ, производства компании Thermo Fisher Scientific Inc.), при этом температура пиролиза составляла 590°C, и гелий использовали в качестве газа-носителя. В результате, из фрагментного пика полученного продукта было подтверждено, что поверхностный слой имел по меньшей мере одну структуру, выбранную из группы, состоящей из структур структурных формул (1)-(7), и структуру, сформированную реакционным взаимодействием соединения, представленного структурной формулой (8), с полиизоцианатом.

Полученный таким образом электрофотографический элемент Примера 1, служащий в качестве элемента для переноса проявителя, оценивали в отношении указанных ниже позиций.

[ОЦЕНКА СПОСОБНОСТИ К ВОССТАНОВЛЕНИЮ ПОСЛЕ ДЕФОРМАЦИИ (ВЕЛИЧИНЫ ОСТАТОЧНОЙ ДЕФОРМАЦИИ)]

Вначале, расстояние от центра до поверхности полученного элемента для переноса проявителя данного Примера измеряли при применении представленного ниже устройства. Устройство для данного измерения снабжено опорой для электропроводной основы (не проиллюстрирована), которая вращает стандартным образом электропроводную основу, датчик положения (не проиллюстрирован), который детектирует вращение электропроводной основы, базовую пластину 29 и прибор для измерения размера со светоизлучающим диодом (СИД) (LS-7000 (торговое наименование), производства компании Keyence Corporation), включающий эмитирующую часть с СИД и приемную часть.

Величину зазора 30 между поверхностью элемента для переноса проявителя и базовой пластиной измеряли, чтобы посредством этого вычислить расстояние от центра до поверхности элемента для переноса проявителя. При этом, измерение величины зазора между поверхностью элемента для переноса проявителя и базовой пластиной выполняли в отношении 3 точек в целом, включая центральную часть упругого слоя в продольном направлении и точки, расположенные на 20 мм каждая от обеих концевых частей упругого слоя к центральной части в продольном направлении, при 360 точках с шагом 1° для одного полного оборота элемента для переноса проявителя. Измерение выполняли в окружающей среде при 23°C и относительной влажности (RH) 55% при применении ролика, который был выдержан в окружающей среде с температурой 23°C и относительной влажностью (RH) 55% в течение 6 часов или более.

Элемент для переноса проявителя, который предварительно был измерен, как описано выше, включали в голубой картридж для лазерного принтера (торговое наименование, LBP7700C; производства компании Canon Inc.). В связи с этим, усилие прижима между элементом для переноса проявителя и дозирующим лезвием регулировали до 50 г/см, что являлось достаточно большим для возникновения остаточной деформации. Затем картридж выдерживали в окружающей среде с высокой температурой и высокой влажностью (температура: 40°C, относительная влажность: 95%) в течение 30 дней. После этого, элемент для переноса проявителя извлекали из картриджа и выдерживали в окружающей среде с температурой 23°C и относительной влажностью 55% в течение 6 часов. После этого, расстояние от центра до поверхности элемента для переноса проявителя измеряли в окружающей среде с температурой 23°C и относительной влажностью (RH) 55%.

Расстояние измеряли по отношению к тому же самому месту, что и место для измерения перед тем как картридж выдерживали в окружающей среде с высокой температурой и высокой влажностью, чтобы определить изменение в расстоянии от центра до поверхности элемента для переноса проявителя в месте прилегания дозирующего лезвия перед и после того, как картридж выдерживали в окружающей среде с высокой температурой и высокой влажностью, а именно, величину остаточной деформации, и величину остаточной деформации определяли как способность к восстановлению после деформации.

[ОЦЕНКА РАВНОМЕРНОСТИ ПЕРЕНОСА ИЗОБРАЖЕНИЯ]

Элемент для переноса проявителя, величина остаточной деформации которого была измерена, включали в голубой картридж для лазерного принтера производства компании Canon Inc. (торговое наименование: LBP7700C производства компании Canon Inc.), чтобы получить картридж для испытания на вывод изображения. Картридж для испытания на вывод изображения помещали в лазерный принтер, чтобы вывести полутоновое изображение. Полученное полутоновое изображение оценивали в соответствии с приведенными ниже критериями. При этом, период времени от измерения величины остаточной деформации до вывода полутонового изображения устанавливали равным 1 часу.

A: Получено равномерное изображение.

B: Неравномерность изображения вследствие деформации элемента для переноса проявителя наблюдается в незначительной степени.

C: Неравномерность изображения вследствие деформации элемента для переноса проявителя наблюдается на оконечной части или на изображении в целом.

[ИЗМЕРЕНИЕ ТВЕРДОСТИ ПОВЕРХНОСТИ]

Твердость поверхности элемента для переноса проявителя измеряли микротвердомером для измерения твердости каучука (торговое наименование: MD-1capa, производства компании Kobunshi Keiki Co., Ltd.) при использовании образца диаметром 0,16 мм. При измерении использовали величину по прохождении 2 секунд после взвешивания, 3 точки, включая центральную часть, верхнюю оконечную часть и нижнюю оконечную часть элемента для переноса проявителя после формирования слоя из электропроводной смолы, измеряли в окружающей среде с температурой воздуха 25°C и относительной влажности (RH) 50% (окружающей среде с низкими температурой и относительной влажностью (L/L)), и использовали среднюю величину для этих трех точек.

[ОЦЕНКА ПЛЕНКООБРАЗОВАНИЯ]

Оценку пленкообразования выполняли при размещении элемента для переноса проявителя (нового элемента) данного Примера, в качестве ролика проявления, в лазерном принтере (торговое наименование: LBP7700C; производства компании Canon Inc.), имеющем такую конфигурацию, что проиллюстрирована на Фиг. 3. В окружающей среде с температурой воздуха 15°C и относительной влажности (RH) 10% черный тонер использовали для выполнения непрерывной печати при проценте печати 1%. Изображение проверяли каждый раз, когда распечатывали очередные 1000 листов, и число листов, когда была видна разница в плотности между печатной областью и непечатной областью вследствие пленкообразования, определяли как число листов, когда происходит пленкообразование.

(ПРИМЕРЫ С 2 ПО 39)

Материалы покрытия для формирования поверхностного слоя приготавливали таким же образом, что и в Примере 1, за исключением того, что материалы, представленные в Таблице 5 ниже, использовали в качестве материалов для поверхностного слоя 4. Затем каждый из материалов покрытия наносили на упругий ролик D-1, сушили и нагревали, чтобы изготовить элемент для переноса проявителя каждого из Примеров 2 по 39, таким же образом, что и в Примере 1.

(СРАВНИТЕЛЬНЫЙ ПРИМЕР 1)

В качестве материалов для поверхностного слоя 4, 37,5 части по массе аминосоединения C-1, 108,0 частей по массе углеродной сажи (торговое наименование MA230; производства компании Mitsubishi Chemical Corporation) и 90,0 частей по массе тонких частиц уретановой смолы (торговое наименование Art Pearl C-400; производства компании Negami Chemical Industrial Co., Ltd.) смешивали с 803,5 части по массе преполимера с концевой изоцианатной группой B-14 при перемешивании.

После этого, тот же самый способ, что и способ приготовления покровного материала для формирования поверхностного слоя Примера 1, выполняли, чтобы приготовить покровный материал для формирования поверхностного слоя Сравнительного примера 1. Покровным материалом для формирования поверхностного слоя покрывали поверхность упругого слоя из силиконового каучука упругого ролика D-1 и сушили, чтобы сформировать поверхностный слой, изготавливая тем самым элемент для переноса проявителя Сравнительного примера 1, таким же образом, что и в Примере 1.

(СРАВНИТЕЛЬНЫЕ ПРИМЕРЫ С 2 ПО 10)

Материалы покрытия для формирования поверхностного слоя приготавливали таким же образом, что и в Примере 1, за исключением того, что материалы, представленные в Таблице 6 ниже, использовали в качестве материалов для поверхностного слоя 4. Затем каждый из материалов покрытия наносили на упругий ролик D-1, сушили и нагревали, чтобы изготовить элемент для переноса проявителя каждого из Сравнительных примеров 2 по 10, таким же образом, что и в Примере 1.

Каждый из элементов для переноса проявителя Примеров 2 по 39 и Сравнительных примеров 1 по 10 оценивали таким же образом, что и в Примере 1. Результаты представлены в таблицах 7 и 8.

Поскольку элементы для переноса проявителя Примеров 1 по 39 содержат уретановую смолу по данному изобретению в поверхностном слое, элементы для переноса проявителя имеют небольшую величину остаточной деформации и хорошую равномерность переноса изображения даже после выдерживания в жестких условиях окружающей среды с высокой температурой в течение длительного периода времени. Кроме того, увеличение твердости поверхности валика при низкой температуре сдерживается, и проявляется высокая устойчивость к пленкообразованию.

В частности, уретановые смолы Примеров 32 по 39 получают реакционным взаимодействием полиола, имеющего структуры структурной формулы (1), и (2) и/или (3) с изоцианатом, чтобы предоставить преполимер с концевой изоцианатной группой, и последующим подверганием преполимера реакции отверждения с помощью соединения, представленного структурной формулой (8). Электрофотографический элемент, снабженный поверхностным слоем, содержащим такую уретановую смолу, не только имеет небольшую величину остаточной деформации, но также обладает превосходной гибкостью, и пленкообразование для электрофотографического элемента при низкой температуре также сдерживается в более высокой степени.

Кроме того, электрофотографические элементы Примеров 25 по 39, содержащие уретановую смолу, полученную посредством применения, в качестве полиизоцианата, полиизоцианата, который имеет среднечисленную молекулярную массу 1000 или более и 4000 или менее, цепь которого удлинена полиолом, имеющим среднюю функциональность 2 или более и 3 или менее, обладают превосходной гибкостью поверхности, и пленкообразование для каждого из электрофотографических элементов при низкой температуре также сдерживается в высокой степени.

Кроме того, электрофотографические элементы Примеров 5, 6, 9, 11, 22 по 25 и 27 по 34, с применением соединения, имеющего структуру, представленную структурной формулой (10), в качестве соединения, представленного структурной формулой (8), имеют очень малую величину остаточной деформации.

Напротив, в случае электрофотографических элементов Сравнительных примеров 1 по 4, с применением уретановой смолы, не содержащей по меньшей мере одну структуру, выбранную из группы, состоящей из структур структурных формул (1)-(7), в качестве уретановой смолы поверхностного слоя, наблюдалось, что увеличение твердости поверхности приводит к ухудшению устойчивости к пленкообразованию.

Кроме того, электрофотографические элементы Сравнительных примеров 5 по 7, и 9 и 10, с применением уретановой смолы, не содержащей структуру, сформированную реакционным взаимодействием соединения, представленного структурной формулой (8), с полиизоцианатом, имеют большую величину остаточной деформации и вызывают дефект изображения. Кроме того, в случае электрофотографического элемента Сравнительного примера 8 наблюдалось, что увеличение твердости поверхности приводит к ухудшению устойчивости к пленкообразованию.

Данная заявка включает приоритеты по заявке на патент Японии № 2012-144348, поданной 27 июня 2012 г., и заявке на патент Японии № 2013-126827, поданной 17 июня 2013 г., и содержание этих заявок включено посредством ссылки как часть данной заявки.

СПИСОК ОБОЗНАЧЕНИЙ

1 электропроводный ролик

2 электропроводная основа

3 упругий слой

4 поверхностный слой

Данное изобретение относится к электрофотографическому элементу для применения в электрофотографическом устройстве, технологическому картриджу и электрофотографическому устройству, имеющему электрофотографический элемент. Описан электрофотографический элемент, содержащий основу, упругий слой и поверхностный слой, содержащий уретановую смолу, причем уретановая смола имеет подструктуру A, имеющую по меньшей мере одну структуру, выбранную из группы, состоящей из структур структурных формул (1)-(7), между соседними двумя уретановыми звеньями, и дополнительно имеет подструктуру B, производную от реакции соединения, представленного приведенной ниже структурной формулой (8), с полиизоцианатом, где n представляет собой целое число 1 или более и 4 или менее, каждая из групп R3 представляет независимым образом приведенную ниже группу R3A или приведенную ниже группу R3B, при условии, что по меньшей мере четыре группы R3 являются R3A, R3A представляет собой любую группу, выбранную из группы, состоящей из приведенных ниже групп (a)-(c): (a) гидроксиалкильная группа, имеющая от 1 до 8 атомов углерода, (b) аминоалкильная группа, имеющая от 2 до 8 атомов углерода, и (c) группа, представленная приведенной ниже структурной формулой (9), где m представляет собой целое число 2 или более и 3 или менее, и R5 представляет собой алкиленовую группу, имеющую от 2 до 5 атомов углерода; R3B представляет собой атом водорода или алкильную группу, имеющую от 1 до 4 атомов углерода, и R4 представляет собой алкиленовую группу, имеющую от 2 до 4 атомов углерода. Также описан технологический картридж, на котором установлен элемент для переноса проявителя, причем технологический картридж сконфигурирован с возможностью присоединения к основному корпусу электрофотографического устройства и отсоединения от него, причем элемент для переноса проявителя является вышеописанным электрофотографическим элементом. Раскрыто электрофотографическое устройство, снабженное электрофотографическим фоточувствительным элементом и элементом для переноса проявителя, расположенным напротив электрофотографического фоточувствительного элемента, для подачи тонера к электрофотографическому фоточувствительному элементу, причем элемент для переноса проявителя является вышеописанным электрофотографическим элементом.

структурная формула (8)

структурная формула (8)

структурная формула (9)

структурная формула (9)

Технический результат - обеспечен высококачественный электрофотографический элемент, который обладает превосходной способностью к восстановлению после деформации при высокой температуре и высокой влажности и который также удовлетворяет требованиям в отношении устойчивости к пленкообразованию при низкой температуре и низкой влажности. 3 н. и 4 з.п. ф-лы, 4 ил., 8 табл., 49 пр.

1. Электрофотографический элемент, содержащий основу, упругий слой и поверхностный слой, содержащий уретановую смолу,

причем уретановая смола имеет подструктуру A, имеющую по меньшей мере одну структуру, выбранную из группы, состоящей из структур приведенных ниже структурных формул (1)-(7), между соседними двумя уретановыми звеньями, и дополнительно имеет подструктуру B, производную от реакции соединения, представленного приведенной ниже структурной формулой (8), с полиизоцианатом:

структурная формула (1)

структурная формула (1)

структурная формула (2)

структурная формула (2)

структурная формула (3)

структурная формула (3)

структурная формула (4)

структурная формула (4)

структурная формула (5)

структурная формула (5)

структурная формула (6)

структурная формула (6)

где каждая из групп R1 и R2 независимым образом представляет линейную или разветвленную алкиленовую группу, имеющую от 4 до 6 атомов углерода;

структурная формула (7)

структурная формула (7)

структурная формула (8)

структурная формула (8)

где n представляет собой целое число 1 или более и 4 или менее,

каждая из групп R3 представляет независимым образом приведенную ниже группу R3A или приведенную ниже группу R3B, при условии, что по меньшей мере четыре группы R3 являются R3A,

R3A представляет собой любую группу, выбранную из группы, состоящей из приведенных ниже групп (a)-(c):

(a) гидроксиалкильная группа, имеющая от 1 до 8 атомов углерода,

(b) аминоалкильная группа, имеющая от 2 до 8 атомов углерода, и

(c) группа, представленная приведенной ниже структурной формулой (9);

R3B представляет собой атом водорода или алкильную группу, имеющую от 1 до 4 атомов углерода, и

R4 представляет собой алкиленовую группу, имеющую от 2 до 4 атомов углерода;

структурная формула (9)

структурная формула (9)

где m представляет собой целое число 2 или более и 3 или менее, и R5 представляет собой алкиленовую группу, имеющую от 2 до 5 атомов углерода.

2. Электрофотографический элемент по п. 1, в котором уретановая смола имеет между соседними двумя уретановыми звеньями подструктуру, имеющую структуру, представленную структурной формулой (1), и

по меньшей мере одну структуру, выбранную из группы, состоящей из структуры, представленной структурной формулой (2), и структуры, представленной структурной формулой (3).

3. Электрофотографический элемент по п. 1, в котором соединение, представленное структурной формулой (8), является соединением, представленным приведенной ниже структурной формулой (10):

структурная формула (10)

структурная формула (10)

где

n является 1 или 2,

каждая из групп R6 представляет собой независимым образом алкиленовую группу, имеющую 2 или 3 атома углерода, и

R7 представляет собой алкиленовую группу, имеющую 2 атома углерода.

4. Электрофотографический элемент по п. 1, в котором полиизоцианат является полиизоцианатом, который имеет среднечисленную молекулярную массу 1000 или более и 4000 или менее, и цепь которого удлинена полиолом, имеющим среднюю функциональность 2 или более и 3 или менее.

5. Электрофотографический элемент по п. 1, в котором упругий слой содержит отвержденный продукт силиконового каучука.

6. Технологический картридж, на котором установлен элемент для переноса проявителя, причем технологический картридж сконфигурирован с возможностью присоединения к основному корпусу электрофотографического устройства и отсоединения от него, причем элемент для переноса проявителя является электрофотографическим элементом по любому одному из пп. 1-5.

7. Электрофотографическое устройство, снабженное электрофотографическим фоточувствительным элементом и элементом для переноса проявителя, расположенным напротив электрофотографического фоточувствительного элемента, для подачи тонера к электрофотографическому фоточувствительному элементу,

причем элемент для переноса проявителя является электрофотографическим элементом по любому одному из пп. 1-5.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| ПРОЯВОЧНОЕ УСТРОЙСТВО И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЭЛЕКТРОФОТОГРАФИЧЕСКИХ ИЗОБРАЖЕНИЙ | 2009 |

|

RU2438154C1 |

| ЭЛЕКТРОФОТОГРАФИЧЕСКИЙ ФОТОЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ, ДРАМ-КАРТРИДЖ И ЭЛЕКТРОФОТОГРАФИЧЕСКОЕ УСТРОЙСТВО | 2008 |

|

RU2430395C2 |

Авторы

Даты

2016-05-10—Публикация

2013-06-19—Подача