Область техники, к которой относится изобретение

Настоящее изобретение относится к проявочному устройству, используемому для проявления электростатического скрытого изображения, сформированного на элементе, несущем электростатическое скрытое изображение, таком как светочувствительный элемент или электростатическое записывающее производное, и к электрофотографическому устройству для формирования изображений, содержащему проявочное устройство.

Уровень техники

Электрофотография, как правило, включает использование фотопроводящего вещества и включает: формирование электростатического скрытого изображения на элементе, несущем электростатическое скрытое изображение (светочувствительный барабан), с помощью различных средств; приложение проявочного смещения в проявочной зоне; проявку электростатического скрытого изображения с помощью проявителя с формированием изображения, проявляемого тонером; перенос изображения, проявляемого тонером, на материал переноса, такой как бумага, по потребности; и закрепление изображения, проявленного тонером, на материале переноса с помощью тепла или давления, с получением копии. Способы проявки при электрофотографии классифицируются главным образом на однокомпонентный способ проявки, при котором нет необходимости в носителе, и двухкомпонентный способ проявки, включающий использование носителя. Проявочное устройство, использующее однокомпонентный способ проявки, является преимущественным в том, что, поскольку носителя не требуется, частота, с которой должен меняться тонер, из-за повреждения тонера, может быть уменьшена; в дополнение к этому, нет необходимости в снабжении проявочного устройства, например, механизмом для регулировки концентрации тонера или носителя, так что могут быть уменьшены размер и масса самого проявочного устройства.

Выложенная японская патентная заявка №2005-157318 описывает, что размер частиц проявителя (тонера) уменьшается, и намагниченность насыщения проявителя уменьшается для того, чтобы качество изображения копии могло стать выше.

Однако когда уменьшается количество магнитного материала и уменьшается размер частиц проявителя, возможно появление так называемого явления сверхзарядки, как описано ниже: проявитель приводится в пассивное состояние посредством сил зеркального изображения со стороны поверхности проявочной обкладки, так что проявление скрытого изображения на светочувствительном барабане трудно проявить с помощью проявителя с проявочной обкладки. В результате, может происходить уменьшение плотности изображения.

Для борьбы со сверхзарядкой проявителя, выложенная японская патентная заявка №2003-323042 предлагает элемент, несущий проявитель, имеющий слой смолы, в который включены графитизированные частицы, имеющие степень графитизации p(002) от 0,20 до 0,95 и инденторную твердость HUT[68] от 15 до 60. Сверхзарядка проявителя ослабляется под действием графитизированных частиц с улучшением рабочих характеристик быстрой и стабильной зарядки проявителя.

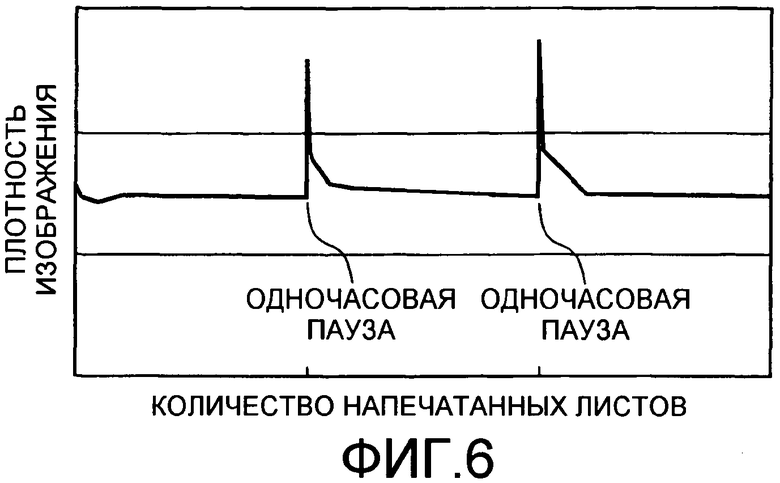

Однако, в соответствии с исследованиями, осуществленными авторами настоящего изобретения, когда электрофотографические изображения формируются из однокомпонентного магнитного тонера, имеющего малый диаметр частиц и малую намагниченность насыщения, в соответствии с установленным режимом печати, происходит следующее явление: плотность изображения после остановки сильно флуктуирует по сравнению с тем, что было перед паузой, как показано на фиг.6. Термин "установленный режим печати", используемый в настоящем документе, относится к следующим условиям печати: после непрерывной печати 1000 или более листов устанавливается период паузы от 30 минут до 2 часов, а затем печатают еще 1000 или более листов. Авторы обнаружили, что, когда формируются электрофотографические изображения в соответствии с этим режимом печати, плотность изображения на первом листе после остановки значительно выше, чем плотность изображения перед паузой. В дополнение к этому, авторы обнаружили, что плотность изображения постепенно возвращается к плотности изображения до паузы посредством непрерывного осуществления формирования изображения после паузы.

Раскрытие изобретения

С учетом указанного выше, задачей настоящего изобретения является создание проявочного устройства, способного подавлять такие нерегулярные флуктуации плотности изображения, как описано выше, и создание устройства для электрофотографического формирования изображения, содержащего проявочное устройство.

Авторы настоящего изобретения исследовали рассмотренное выше увеличение плотности изображения, происходящее после паузы. В результате, авторы обнаружили корреляцию между этим увеличением и сверхзарядкой проявителя. То есть авторы полагают следующее: сила зеркального отражения, действующая на проявитель, который подвергается сверхзарядке из-за продолжительной работы, ослабляется посредством установления периода паузы, и изображение может легко проявляться с помощью проявителя во время печатания после паузы, при этом плотность изображения увеличивается.

Авторы настоящего изобретения провели исследования на основе приведенных выше соображений. В результате, авторы обнаружили, что сочетание конкретного проявителя и элемента, несущего проявитель, имеющего конкретную форму поверхности, является эффективным при решении рассмотренных выше проблем.

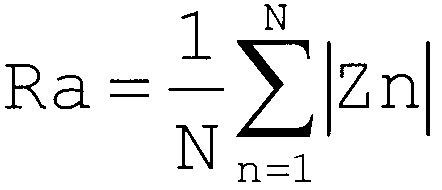

То есть проявочное устройство в соответствии с настоящим изобретением содержит по меньшей мере: светочувствительный барабан для формирования электростатического скрытого изображения; проявитель для проявки электростатического скрытого изображения; элемент, несущий проявитель, для удерживания и переноса проявителя; и узел регулировки толщины слоя проявителя, расположенный вблизи элемента, несущего проявитель, с тем, чтобы регулировать количество проявителя, удерживаемого и переносимого элементом, несущим проявитель, где проявитель представляет собой отрицательно заряжаемый однокомпонентный магнитный тонер и содержит частицы магнитного тонера, каждая из которых содержит по меньшей мере связующую смолу и частицу магнитного оксида железа, проявитель имеет намагниченность насыщения от 20 А·м2/кг или более и до 40 А·м2/кг или менее в магнитном поле 795,8 кА/м и имеет средневзвешенный диаметр частицы (D4) от 4,0 мкм или более и до 8,0 мкм или менее, где отношение X количества Fe(2+) к общему количеству Fe в частице магнитного оксида железа составляет от 34% или более и до 50% или менее, общее количество Fe представляет собой количество элементарного Fe, когда частица магнитного оксида железа растворена, так что отношение растворенного элементарного Fe достигает 10 мас.%; элемент, несущий проявитель, содержит по меньшей мере подложку, слой смолы в качестве поверхностного слоя, сформированного на подложке, и магнитный элемент, предусмотренный в подложке, и слой смолы имеет проявитель, отрицательно заряжаемый трибоэлектрически и содержит связующую смолу, имеющую в своей структуре по меньшей мере одну группу, выбранную из группы, состоящей из группы -NH2, группы =NH и связи -NH-, соли четвертичного аммония для уменьшения свойства придания отрицательных трибоэлектрических зарядов проявителю, графитизированные частицы, имеющие, каждая, степень графитизации p(002) от 0,22 или более и до 0,75 или менее, и проводящие сферические углеродные частицы, имеющие усредненный по объему диаметр частиц от 4,0 мкм до 8,0 мкм в качестве частиц для снабжения поверхности слоя смолы нерегулярностями, где, когда квадратная область со стороной 0,50 мм на поверхности элемента, несущего проявитель, делится на равные участки с помощью 725 прямых линий, которые параллельны одной из сторон квадратной области, и других 725 прямых линий, пересекающихся с ними под прямым углом, полная площадь элемента, несущего проявитель, на которой он удерживает проявитель, имеет множество независимых выступов, высота которых превышает D4/4 по отношению к усредненным (H) трехмерным высотам, измеренным на пересечениях 725 прямых линий и других 725 прямых линий, где сумма площадей выступов с высотой D4/4 составляет от 5% или более и до 30% или менее от области, среднеарифметическая шероховатость Ra(A), определенная только по выступам, составляет от 0,25 мкм или более и до 0,55 мкм или менее и среднеарифметическая шероховатость Ra(B), определенная по площади, иной, чем выступы, составляет от 0,65 мкм или более и до 1,20 мкм или менее.

В дополнение к этому, электрофотографическое устройство для формирования изображения в соответствии с настоящим изобретением отличается тем, что оно содержит указанное выше проявочное устройство.

Как описано выше, в соответствии с настоящим изобретением флуктуация плотности изображения может подавляться даже в режиме периодической печати, снабженном периодом паузы.

Краткое описание чертежей

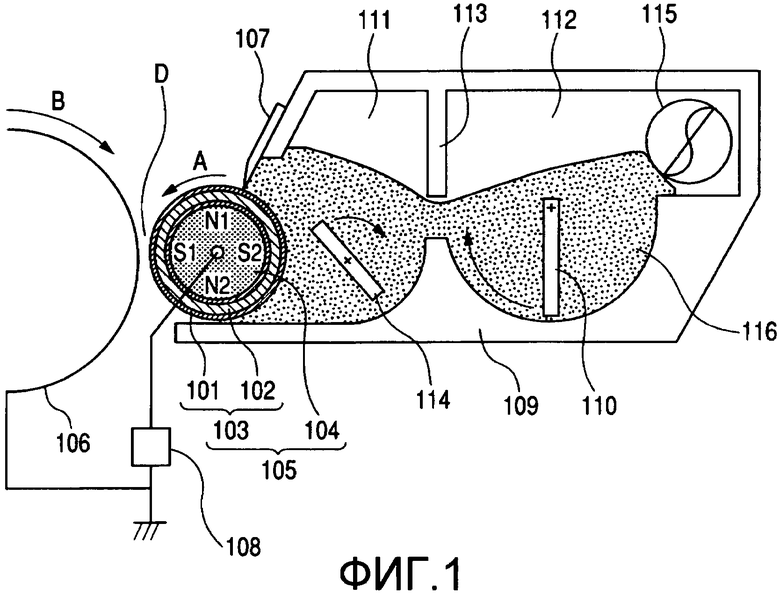

Фиг.1 представляет собой схематический вид, показывающий один из вариантов выполнения проявочного устройства по настоящему изобретению.

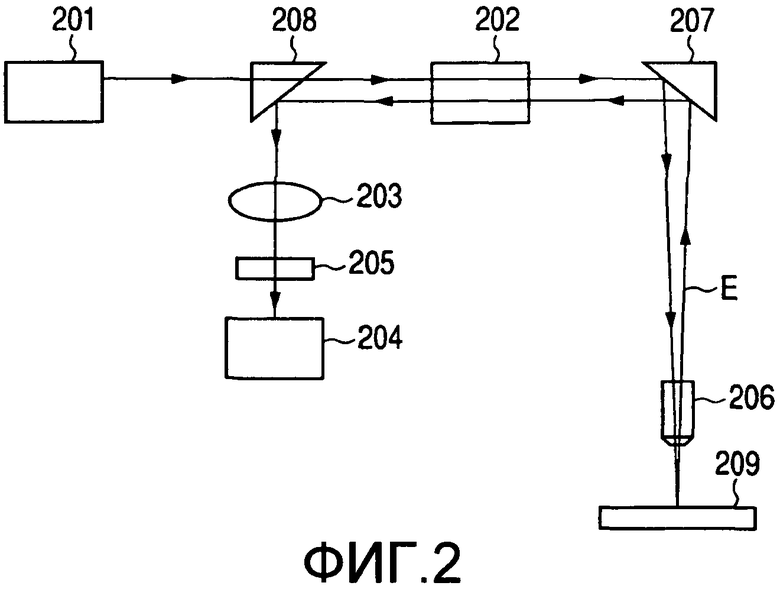

Фиг.2 представляет собой схематический вид конфокального оптического лазерного микроскопа.

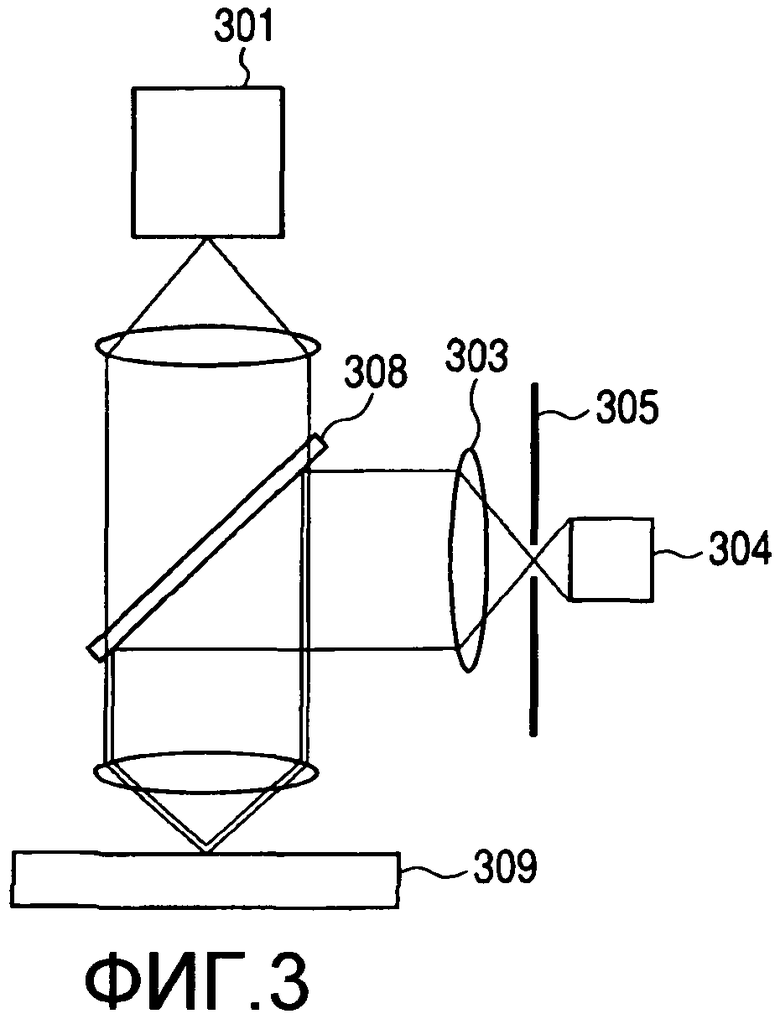

Фиг.3 представляет собой схематический вид, показывающий поведение лазерного света от конфокального оптического лазерного микроскопа во время фокусировки.

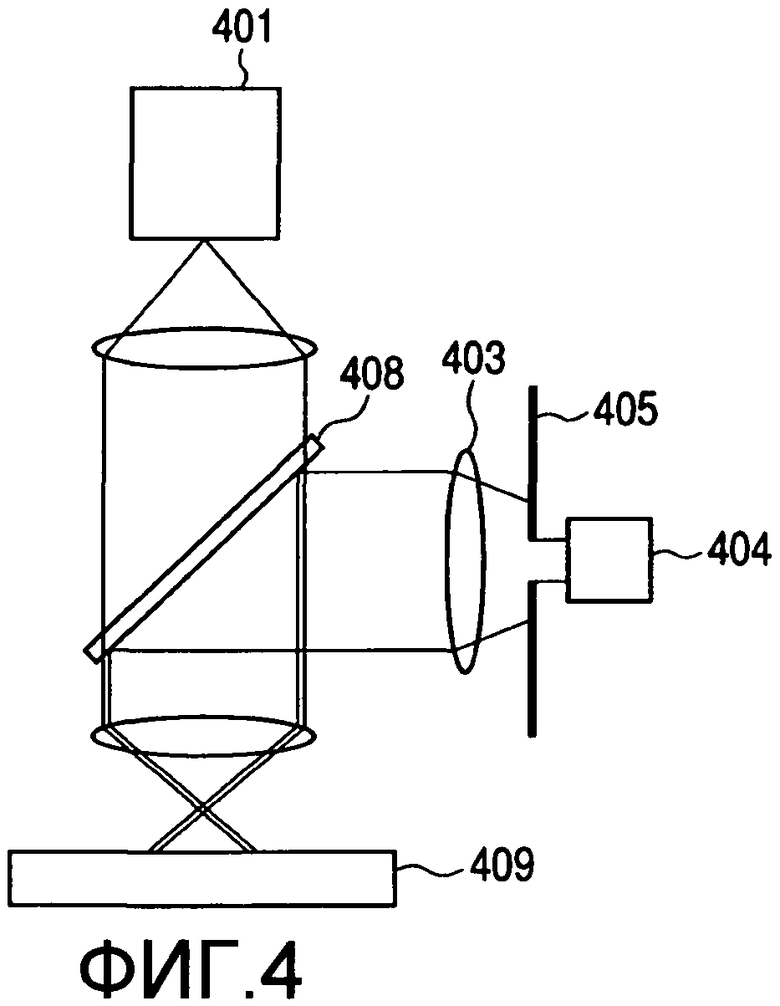

Фиг.4 представляет собой схематический вид, показывающий поведение лазерного света от конфокального оптического лазерного микроскопа во время расфокусировки.

Фиг.5 представляет собой схематический вид, показывающий разрез примера полировочного устройства по настоящему изобретению.

Фиг.6 представляет собой пояснительный вид для изменения плотности изображения в периодическом режиме печати, имеющем период паузы.

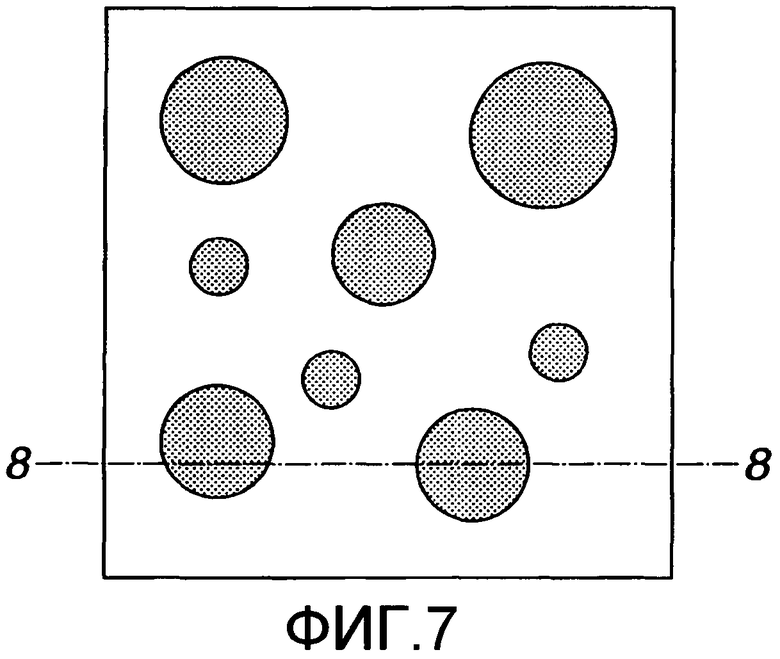

Фиг.7 представляет собой вид сверху, схематически показывающий участок поверхности на высоте [H+(D4/4)] на единичной площади поверхности слоя смолы элемента, несущего проявитель, в соответствии с настоящим изобретением.

Фиг.8 представляет собой вид в разрезе, схематически показывающий участок поверхности вдоль линии 8-8 на фиг.7.

Фиг.9 представляет собой пояснительный вид изображения, используемого при оценке начального качества изображения в каждом примере.

Наилучший способ осуществления изобретения

Авторы настоящего изобретения привели исследования в периодическом режиме печати, снабженном периодом паузы. В результате, авторы обнаружили, что когда предусматривается период паузы от 30 минут до 2 часов после непрерывной печати 1000 или более листов, может появляться разница плотности изображения до и после паузы. Как показано на фиг.6, разница плотности в этом случае представляет собой такое явление, что плотность изображения в момент времени, когда непрерывная печать возобновляется после паузы, выше, чем плотность изображения перед паузой, и плотность изображения возвращается к плотности изображения перед паузой посредством непрерывной печати примерно 1000 листов.

Авторы настоящего изобретения привели исследования электрических характеристик проявителя, а также компонентов и формы поверхности элемента, несущего проявитель, имея в виду подавление флуктуаций плотности изображения после паузы по сравнению с плотностью изображения перед паузой.

Поддержание величины трибоэлектрического заряда проявителя постоянной является эффективным при подавлении флуктуаций плотности изображения. Другими словами, являются эффективными следующие подходы: трибоэлектрическая зарядка проявителя осуществляется быстро и избыточная трибоэлектрическая зарядка подавляется.

Имея в виду упоминаемое выше, авторы настоящего изобретения привели обширные исследования, уделяя при этом внимание компонентам для частиц магнитного оксида железа проявителя и элементу, несущему проявитель, а также соотношению между диаметром частиц проявителя и формой поверхности элемента, несущего проявитель. В результате, авторы обнаружили, что проявочное устройство, в котором конкретный проявитель и конкретный элемент, несущий проявитель, объединяются, может лучше подавлять указанные выше флуктуации плотности изображения. Ниже, настоящее изобретение будет описываться подробно с помощью предпочтительного варианта осуществления.

Сначала будут приведены пояснения со ссылкой на фиг.1, показывающую общее сечение проявочного устройства в соответствии с настоящим изобретением. Проявочное устройство в соответствии с настоящим изобретением содержит:

проявитель 116;

контейнер (контейнер для проявителя) 109, вмещающий проявитель;

элемент, несущий проявитель 105, для удерживания проявителя и для переноса проявителя в зону проявки D; и

элемент для регулировки толщины слоя проявителя (магнитное лезвие) 107 для регулировки количества проявителя, удерживаемого и переносимого элементом, несущим проявитель, при этом элемент для регулировки толщины слоя проявителя располагается вблизи элемента, несущего проявитель.

В дополнение к этому, проявочное устройство формирует изображение, проявленное тонером, с помощью следующей процедуры: в то время как слой проявителя формируется на элементе, несущем проявитель 105, с помощью магнитного лезвия 107 проявитель на элементе, несущем проявитель 105, переносится в зону проявки D, напротив элемента, несущего электростатическое скрытое изображение 106, а затем электростатическое скрытое изображение на элементе, несущем электростатическое скрытое изображение 106, проявляется с помощью переносимого проявителя.

Проявитель

Проявитель представляет собой отрицательно заряжаемый однокомпонентный магнитный тонер, имеющий частицы магнитного тонера, содержащие связующую смолу, и частицы магнитного оксида железа, и удовлетворяющие следующим требованиям от (A1) до (A3):

(A1) намагниченность насыщения в магнитном поле 795,8 кА/м составляет от 20 А·м2/кг или более и до 40 А·м2/кг или менее;

(A2) средневзвешенный диаметр частицы (D4) составляет от 4,0 мкм или более и до 8,0 мкм или менее; и

(A3) отношение X количества Fe(2+) к общему количеству Fe частиц магнитного оксида железа, растворяемых до тех пор, пока отношение растворения элементарного Fe не достигнет 10 мас.%, составляет от 34% или более и до 50% или менее.

Требование (A1)

Когда намагниченность насыщения превышает 40 А·м2/кг, частицы магнитного оксида железа должны добавляться в относительно большом количестве, так что изображение должно проявляться с помощью количества проявителя, большего, чем необходимо, из-за магнитного слипания частиц тонера, и могут появляться дефекты изображения, такие как рассеяние. С другой стороны, когда намагниченность насыщения является меньшей чем 20 А·м2/кг, сила магнитного сцепления под действием магнитного элемента ослабевает, так что появляется тенденция к ослаблению и дестабилизации транспортирующего усилия элемента, несущего проявитель, и могут появляться дефекты изображения, такие как рассеяние.

Требование (A2)

Отрицательно заряжаемый однокомпонентный магнитный тонер в соответствии с настоящим изобретением имеет средневзвешенный диаметр частиц (D4) от 4,0 мкм или более и до 8,0 мкм или менее. Когда средневзвешенный диаметр частицы (D4) меньше чем 4,0 мкм, количество магнитного порошка в одной частице тонера является относительно малым, так что воздействие от использования частиц магнитного оксида железа становится меньше. В дополнение к этому, площадь поверхности частиц тонера увеличивается, так что проявитель может подвергаться сверхзарядке во время непрерывной печати. Соответственно, средневзвешенный диаметр частицы (D4), меньший чем 4,0 мкм, является невыгодным при подавлении флуктуаций плотности изображения после паузы по сравнению с плотностью изображения перед паузой. С другой стороны, когда средневзвешенный диаметр частицы (D4) превышает 8,0 мкм, площадь поверхности частиц тонера уменьшается, так что величина заряда проявителя может оказаться недостаточной. Соответственно, средневзвешенный диаметр частиц (D4), превышающий 8,0 мкм, является невыгодным при подавлении флуктуаций или уменьшения плотности изображения.

Требование (A3)

Относительно требования (A3), отношение растворения элементарного Fe представляет собой индикатор, показывающий степень, до которой частицы магнитного оксида железа растворяются, когда растворение начинается с их поверхностей. Состояние, в котором отношение растворения элементарного Fe равно 0 мас.%, представляет собой состояние, в котором никакие частицы магнитного оксида железа не растворяются.

Состояние, в котором отношение растворения элементарного Fe равно 10 мас.%, представляет собой состояние, в котором поверхности частиц магнитного оксида железа растворяются, так что может оставаться 90 мас.% Fe по отношению к общему количеству Fe у частиц магнитного оксида железа. Следовательно, фраза "общее количество Fe, растворяемого до тех пор, пока отношение растворения элементарного Fe не достигнет 10 мас.%" относится к общему количеству Fe, присутствующему в растворенных областях частиц магнитного оксида железа. В дополнение к этому, отношение X представляет собой отношение количества Fe(2+) к общему количеству Fe.

В дополнение к этому, состояние, в котором отношение растворения элементарного Fe составляет 100 мас.%, представляет собой состояние, в котором частицы магнитного оксида железа растворяются полностью.

Когда отношение X меньше чем 34%, проявитель может подвергаться сверхзарядке во время непрерывного использования, так что может происходить флуктуация плотности изображения после паузы по сравнению с плотностью изображения перед паузой. Когда отношение X превышает 50%, частицы магнитного оксида железа склонны к окислению, так что может происходить флуктуация плотности изображения, как и в случае, упоминаемом выше.

В дополнение к этому, в частицах магнитного оксида железа, отношение (X/Y) X к Y, где X и Y являются такими, как определено ниже, предпочтительно составляет от более чем 1,00 и до 1,30 или менее: X представляет собой отношение количества Fe (2+) к общему количеству растворенного Fe, когда отношение растворения элементарного Fe составляет 10 мас.% по отношению к общему количеству Fe (ниже упоминается также как "поверхностное Fe(2+)"); и Y представляет собой отношение количества Fe(2+) к общему количеству Fe в оставшихся 90 мас.% (ниже упоминается также как "внутреннее Fe(2+)").

Отношение X/Y представляет собой избыточное отношение между Fe(2+) на поверхности частиц магнитного оксида железа и Fe(2+) внутри частиц магнитного оксида железа. Когда отношение X/Y превышает 1,00, количество Fe(2+) на поверхности частиц магнитного оксида железа больше, чем в частицах магнитного оксида железа, так что эффект подавления сверхзарядки проявителя становится выше. В дополнение к этому, когда отношение X/Y равно 1,30 или менее, количество Fe(2+) в частицах магнитного оксида железа также становится пригодным для использования, так что баланс количеств Fe(2+) по большей части не теряется, и трибоэлектрическая поляризуемость может легко стать стабильной.

Хотя причина того, почему указанные выше эффекты могут быть получены посредством использования проявителя, имеющего частицы магнитного оксида железа с повышенным количеством Fe(2+) на их поверхностях, еще не объяснена теоретически, авторы настоящего изобретения считают причиной то, что описано ниже.

Когда в проявителе используются частицы магнитного оксида железа с количеством Fe(2+) на их поверхностях, подобранным так, чтобы оно попадало в диапазон, описанный в настоящем изобретении, обмен зарядов между Fe(2+) и Fe(3+) эффективно осуществляется вблизи поверхности каждой частицы магнитного оксида железа. В результате, перенос заряда в каждой частице магнитного оксида железа становится плавным и трибоэлектрическая поляризуемость проявителя, вероятно, становится более стабильной. В дополнение к этому, проявитель и элемент, несущий проявитель, используемые в настоящем изобретении, могут работать синергически для подавления флуктуаций плотности изображения.

В дополнение к этому, с тем, чтобы отношение X количества поверхностного Fe(2+) могло контролироваться так, чтобы оно стабильно попадало в диапазон по настоящему изобретению, является предпочтительным, чтобы посредством включения элементарного металла в каждую частицу магнитного оксида железа формировалась сердцевинная частица и формировался слой покрытия, содержащий различные элементарные металлы, на поверхности сердцевинной частицы. Из всех элементарных металлов, прежде всего, является особенно предпочтительным, чтобы, поскольку трибоэлектрическая поляризуемость проявителя с помощью элемента, несущего проявитель, используемого в настоящем изобретении, стабилизируется, каждая частица магнитного оксида железа содержала внутри кремний, а на поверхности частицы магнитного оксида железа формировался слой покрытия, содержащий кремний и алюминий.

Количество кремния в сердцевинных частицах в виде элементарного кремния предпочтительно составляет от 0,20 мас.% или более и до 1,50 мас.% или менее, или более предпочтительно, от 0,25 мас.% или более и до 1,00 мас.% или менее, по отношению к частицам магнитного оксида железа в целом. Количество кремния в слоях покрытия в виде элементарного Si предпочтительно составляет от 0,05 мас.% или более и до 0,50 мас.% или менее по отношению к частицам магнитного оксида железа в целом. Кроме того, количество алюминия в слоях покрытия в виде элементарного алюминия предпочтительно составляет от 0,05 мас.% или более и до 0,50 мас.% или менее, или более предпочтительно, от 0,10 мас.% или более и до 0,25 мас.% или менее, по отношению к частицам магнитного оксида железа в целом. Посредством установления содержания элементарных металлов в указанных выше пределах, трибоэлектрическая поляризуемость проявителя с помощью элемента, несущего проявитель, используемого в настоящем изобретении, должна стабилизироваться. В дополнение к этому, является более предпочтительным для частиц магнитного оксида железа, используемого в настоящем изобретении, чтобы они имели октаэдрические формы, с точки зрения диспергируемости в частицах магнитного тонера и черной краски.

Частицы магнитного оксида железа, используемые в настоящем изобретении, предпочтительно имеют средний первичный диаметр частиц от 0,10 мкм или более и до 0,30 мкм или менее, или более предпочтительно, от 0,10 мкм или более и до 0,20 мкм или менее. Посредством установления среднего первичного диаметра частиц для частиц магнитного оксида железа, равного 0,20 мкм или менее, магнитный порошок может однородно диспергироваться в частицах магнитного тонера, и эффект подавления сверхзарядки проявителя может быть усилен. В дополнение к этому, посредством установления среднего первичного диаметра частиц для частиц магнитного оксида железа, равного 0,10 мкм или более, ингибируется окисление Fe(2+), и количество Fe(2+) может стабильно контролироваться.

В дополнение к этому, частицы магнитного оксида железа имеют предпочтительную намагниченность 86,0 А·м2/кг или более, или более предпочтительно, 87,0 А·м2/кг или более, во внешнем магнитном поле 795,8 кА/м. В этом случае, магнитные связи особенно преимущественно формируются на проявочной обкладке и, следовательно, может быть получена хорошая проявляющая способность.

Содержание частиц магнитного оксида железа, которые должны использоваться, предпочтительно составляет от 20 массовых частей или более и до 150 массовых частей или менее, или более предпочтительно, от 50 массовых частей или более и до 120 массовых частей или менее, по отношению к 100 массовым частям связующей смолы проявителя. Посредством установления содержания в этом диапазоне, намагниченность насыщения проявителя может контролироваться, чтобы она находилась в желаемом диапазоне.

Способ получения

Общий способ получения частиц магнетита может использоваться в качестве способа получения частиц магнитного оксида железа, используемого в настоящем изобретении. Особенно предпочтительный способ получения будет конкретно описываться ниже.

Частицы магнитного оксида железа, используемые в настоящем изобретении, могут быть получены посредством окисления суспензии гидроксида двухвалентного железа, полученной посредством смешивания и нейтрализации водного раствора соли двухвалентного железа с помощью щелочного раствора.

Соль двухвалентного железа, которая должна использоваться, должна представлять собой просто водорастворимую соль, и примеры соли двухвалентного железа включают сульфат двухвалентного железа и хлорид двухвалентного железа. В дополнение к этому, водорастворимый силикат (такой как силикат натрия) предпочтительно добавляют и смешивают с солью двухвалентного железа, так что содержание водорастворимого силиката в виде элементарного кремния может составлять от 0,20 мас.% или более и до 1,50 мас.% или менее по отношению к конечному общему количеству частиц магнитного оксида железа.

Затем полученный водный раствор соли двухвалентного железа, содержащий элементарный кремний, смешивают и нейтрализуют с помощью щелочного раствора, так что может быть получена суспензия гидроксида двухвалентного железа. При этом водный раствор гидроксида щелочного металла, такой как водный раствор гидроксида натрия или водный раствор гидроксида калия, может использоваться в качестве щелочного раствора.

Количество щелочного раствора во время получения суспензии гидроксида двухвалентного железа должно устанавливаться только в зависимости от требуемой формы каждой частицы магнитного оксида железа. Конкретно, сферические частицы получают, когда количество устанавливается так, чтобы pH суспензии гидроксида двухвалентного железа мог быть меньшим чем 8,0. В дополнение к этому, гексаэдрические частицы получают, когда количество устанавливается так, что pH составляет от 8,0 или более и до 9,5 или менее; октаэдрические частицы получают, когда количество устанавливается так, что pH превышает 9,5. Имея в виду указанное выше, количество устанавливается соответствующим образом.

Чтобы частицы оксида железа могли быть получены из суспензии гидроксида двухвалентного железа, полученной таким образом, осуществляют реакцию окисления, в то время когда окисляющий газ или, предпочтительно воздух вдувают в суспензию. Во время продувки окисляющего газа предпочтительно поддерживают температуру суспензии от 60 до 100°C или, особенно предпочтительно, от 80 до 95°C с помощью нагрева.

Является важным, чтобы реакция окисления контролировалась тем, чтобы отношение X частиц магнитного оксида железа могло контролироваться, чтобы оно попадало в диапазон по настоящему изобретению. Конкретно, является предпочтительным, чтобы количество окисляющего газа, который должен вдуваться постепенно, уменьшалось с ходом окисления гидроксида двухвалентного железа, так что количество газа, который должен вдуваться на конечной стадии, является малым. При осуществлении такой многостадийной реакции окисления, как описано выше, возможно селективное увеличение количество Fe(2+) на поверхностях частиц оксида железа. Когда в качестве окисляющего газа используют воздух, количество воздуха, которое должно вдуваться, предпочтительно контролируется, как описано ниже, для суспензии, содержащей 100 моль элементарного железа. Количество воздуха, который должен вдуваться, постепенно уменьшают в следующих пределах:

количество равно от 10 до 80 литр/мин или, предпочтительно, от 10 до 50 литр/мин, пока 50% гидроксида двухвалентного железа не превратится в оксид железа;

количество равно от 5 до 50 литр/мин или, предпочтительно, от 5 до 30 литр/мин, пока от более чем 50% и до 75% или менее гидроксида двухвалентного железа не превратится в оксид железа;

количество равно от 1 до 30 литр/мин или, предпочтительно, от 2 до 20 литр/мин, пока от более чем от 75% и до 90% или менее гидроксида двухвалентного железа не превратится в оксид железа; и

количество равно от 1 до 15 литр/мин или, в частности, от 2 до 8 литр/мин, на стадии, где более чем 90% гидроксида двухвалентного железа превращается в оксид железа.

Затем водный раствор силиката натрия и водный раствор сульфата алюминия одновременно загружают в полученную суспензию частиц оксида железа, и pH смеси устанавливают от 5 или более и до 9 или менее таким образом, чтобы слой покрытия, содержащий кремний и алюминий, мог сформироваться на поверхности каждой частицы. Полученную суспензию частиц магнитного оксида железа, имеющих, каждая, слой покрытия, подвергают фильтрованию, промывке, сушке и обработке распылением с помощью обычных способов с тем, чтобы могли быть получены частицы магнитного оксида железа. В дополнение к этому, сдвиговое напряжение предпочтительно прикладывается к суспензии во время получения частиц магнитного оксида железа для разрыхления частиц магнитного оксида железа только с точки зрения улучшения мелкодисперсности частиц магнитного оксида железа в частицах магнитного тонера.

Затем будет описываться связующая смола. В качестве связующей смолы, могут использоваться следующие соединения: смола типа стирола, сополимерная смола типа стирола, сложная полиэфирная смола, полиоловая смола, поливинилхлоридная смола, фенольная смола, естественно модифицированная фенольная смола, модифицированная естественной смолой малеиновая смола, акриловая смола, меткариловая смола, поливинилацетат, силиконовая смола, полиуретановая смола, полиамидная смола, фурановая смола, эпоксидная смола, ксилоловая смола, поливинилбутираль, терпеновая смола, кумарон-иденовая смола и смола нефтяного типа. Среди них примеры предпочтительно используемых смол включают сополимерную смолу типа стирола, сложную полиэфирную смолу, смесь сложной полиэфирной смолы и сополимерной смолы типа стирола, или гибридную смолу, полученную посредством частичного взаимодействия сложной полиэфирной смолы и сополимерной смолы типа стирола.

Примеры мономеров, составляющих единицу типа сложного полиэфира, в сложной полиэфирной смоле или гибридной смоле включают следующие соединения.

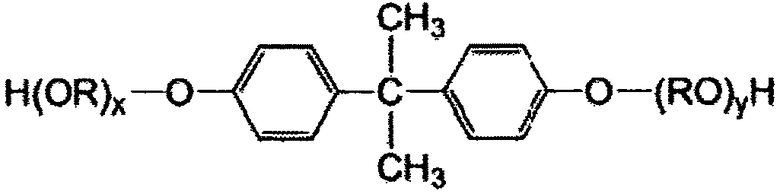

Примеры спиртового компонента включают следующие: этиленгликоль; пропиленгликоль; 1,3-бутандиол; 1,4-бутандиол; 2,3-бутандиол; диэтиленгликоль; триэтиленгликоль; 1,5-пентандиол; 1,6-гександиол; неопентилгликоль; 2-этил-1,3-гександиол; гидрированный бисфенол A и производное бисфенола, представленное следующей структурной формулой (1); и диолы, представленные следующей далее структурной формулой (2).

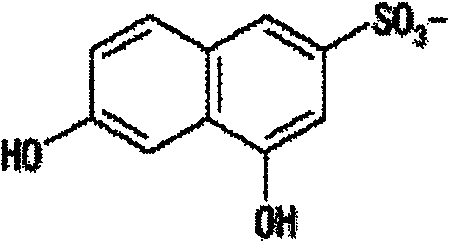

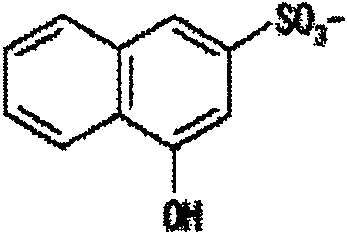

Структурная формула (1)

(В структурной формуле (1) R представляет собой этиленовую или пропиленовую группу, x и y, каждый, независимо представляет собой целое число 1 или больше, и среднее значение x+y равно от 2 до 10.)

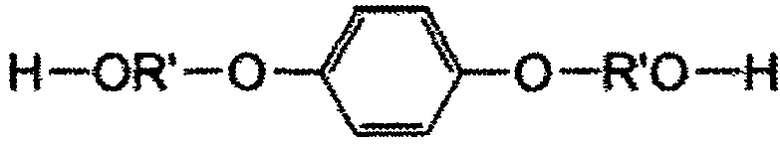

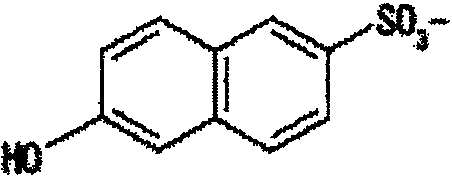

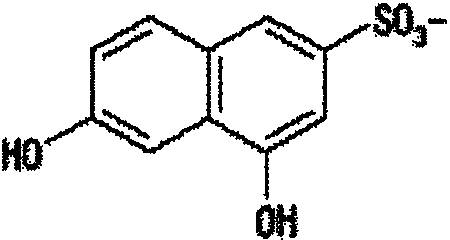

Структурная формула (2)

(В формуле R' представляет собой -CH2CH2-, CH2CH(CH3) или CH2-C(CH3)2.)

Примеры кислотных компонентов включают следующие: бензолдикарбоновые кислоты или их ангидриды, такие как фталевая кислота, терефталевая кислота, изофталевая кислота и фталевый ангидрид; алкилдикарбоновые кислоты или их ангидриды, такие как янтарная кислота, адипиновая кислота, себациновая кислота и азелаиновая кислота; янтарные кислоты, замещенные, каждая, алкильной группой или алкенильной группой, имеющей от 6 или более и до 18 и менее атомов углерода, или их ангидриды; и ненасыщенные дикарбоновые кислоты, такие как фумаровая кислота, малеиновая кислота, цитраконовая кислота и итаконовая кислота, или их ангидриды.

В дополнение к этому, сложная полиэфирная смола или единица типа сложного полиэфира предпочтительно содержит поперечно связывающуюся структуру, сформированную из многовалентной карбоновой кислоты, имеющей 3 или более валентностей, или ее ангидридов и/или многоатомного спирта, имеющего 3 или более валентностей. Примеры многовалентной карбоновой кислоты, имеющей 3 или более валентностей, или ее ангидридов, включают 1,2,4-бензолтрикарбоновую кислоту, 1,2,4-циклогексантрикарбоновую кислоту, 1,2,4-нафталинтрикарбоновую кислоту, пиромеллитовую кислоту и их ангидриды с кислотами или их низшие сложные алкиловые эфиры. Примеры многоатомного спирта, имеющего 3 или больше валентностей, включают 1,2,3-пропантриол, триметилолпропан, гексантриол и пентаэритритол.

Среди них, ароматические спирты, такие как 1,2,4-бензолтрикарбоновая кислота и ее ангидриды, являются особенно предпочтительными, благодаря превосходной стабильности при трении под действием флуктуаций окружающей среды.

Примеры мономеров типа винила, составляющих единицу сополимерной смолы типа стирола для сополимерной смолы типа стирола или гибридной смолы, включают следующие соединения.

Стиролы, такие как o-метилстирол, м-метилстирол, п-метилстирол, п-метоксистирол, п-фенилстирол, п-хлорстирол, 3,4-дихлорстирол, п-этилстирол, 2,4-диметилстирол, п-н-бутилстирол, п-трет-бутилстирол, п-н-гексилстирол, п-н-октилстирол, п-н-нонилстирол, п-н-децилстирол и п-н-додецилстирол, и их производные; стирол-ненасыщенные моноолефины, такие как этилен, пропилен, бутилен и изобутилен; ненасыщенные полиены, такие как бутадиен и изопрен; винилгалогениды, такие как винилхлорид, винилиденхлорид, винилбромид и винилфторид; сложные виниловые эфиры, такие как винилацетат, винилпропионат и винилбензоат; α-метилен-алифатические монокарбоксилаты, такие как метилметакрилат, этилметакрилат, пропилметакрилат, н-бутилметакрилат, изобутилметакрилат, н-октилметакрилат, додецилметакрилат, 2-этилгексилметакрилат, стеарилметакрилат, фенилметакрилат, диметиламиноэтилметакрилат и диэтиламиноэтилметакрилат; акрилаты, такие как метилакрилат, этилакрилат, н-бутилакрилат, изобутилакрилат, пропилакрилат, н-октилакрилат, додецилакрилат, 2-этилгексилакрилат, стеарилакрилат, 2-хлорэтилакрилат и фенилакрилат; простые виниловые эфиры, такие как простой винилметиловый эфир, простой винилэтиловый эфир и простой винилизобутиловый эфир; винилкетоны, такие как винилметилкетон, винилгексилкетон и метилизопропенилкетон; N-виниловые соединения, такие как N-винилпиррол, N-винилкарбазол, N-винилиндол и N-винилпирролидон; винилнафталины; и акрилатные или метакрилатные производные, такие как акрилонитрил, метакрилонитрил и акриламид.

Кроме того, в качестве примера можно привести следующее: ненасыщенные двухосновные кислоты, такие как малеиновая кислота, цитраконовая кислота, итаконовая кислота, алкенилянтарная кислота, фумаровая кислота и мезаконовая кислота; ангидриды ненасыщенных двухосновных кислот, такие как малеиновый ангидрид, цитраконовый ангидрид, итаконовый ангидрид и алкенилянтарный ангидрид; сложные полуэфиры ненасыщенных двухосновных кислот, такие как сложный метилмалеатный полуэфир, сложный этилмалеатный полуэфир, сложный бутилмалеатный полуэфир, сложный метилцитраконатный полуэфир, сложный этилцитраконатный полуэфир, сложный бутилцитраконатный полуэфир, сложный метилитаконатный полуэфир, сложный метилалкенилсукцинатный полуэфир, сложный метилфумаратный полуэфир и сложный метилмезаконатный полуэфир; сложные эфиры ненасыщенных двухосновных кислот, такие как диметилмалеат и диметилфумарат; α,β-ненасыщенные кислоты, такие как акриловая кислота, меткариловая кислота, кротоновая кислота и коричная кислота; α,β-ненасыщенные ангидриды, такие как кротоновый ангидрид и коричный ангидрид; ангидриды рассмотренных выше α,β-ненасыщенных кислот и низших алифатических кислот; и мономеры, имеющие, каждый, карбоксильную группу, такие как алкенилмалоновая кислота, алкенилглутаровая кислота и алкениладипиновая кислота, и их ангидриды с кислотами и их сложные моноэфиры.

Кроме того, примеры мономеров включают: сложные акриловые эфиры или сложные метакриловые эфиры, такие как 2-гидроксилэтилакрилат, 2-гидроксилэтилметакрилат и 2-гидроксилпропилметакрилат; и мономеры, имеющие, каждый, гидроксильную группу, такие как 4-(1-гидрокси-1-метилбутил)стирол и 4-(1-гидрокси-1-метилгексил)стирол.

Сополимерная смола типа стирола или единица сополимерной смолы типа стирола может иметь поперечно-сшитую структуру, в которой поперечные сшивки формируются с помощью агента для поперечной сшивки, имеющего две или более винильные группы. Примеры агента для поперечной сшивки, который должен использоваться в этом случае, включают: ароматические дивинильные соединения (дивинилбензол и дивинилнафталин); диакрилатные соединения, связанные с помощью алкильных цепей (этиленгликольдиакрилат, 1,3-бутиленгликольдиакрилат, 1,4-бутандиолдиакрилат, 1,5-пентандиолдиакрилат, 1,6-гександиолдиакрилат, неопентилгликольдиакрилат, и соединения, полученные посредством замены акрилата рассмотренных выше соединений на метакрилат); диакрилатные соединения, связанные с помощью алкильных цепей, содержащих, каждая, связь простого эфира (например, диэтиленгликольдиакрилат, триэтиленгликольдиакрилат, тетраэтиленгликольдиакрилат, полиэтиленгликоль #400 диакрилат, полиэтиленгликоль #600 диакрилат, дипропиленгликольдиакрилат, и соединения, полученные посредством замены акрилата рассмотренных выше соединений на метакрилат); диакрилатные соединения, связанные с помощью цепей, содержащих, каждая, ароматическую группу и связь простого эфира [полиоксиэтилен(2)-2,2-бис(4-гидроксифенил)пропандиакрилат, полиоксиэтилен(4)-2,2-бис(4-гидроксифенил)пропандиакрилат, и соединения, полученные посредством замены акрилата рассмотренных выше соединений на метакрилат]; и диакрилатные соединения типа сложного полиэфира ("MANDA" производится Nippon Kayaku Co., Ltd.).

Примеры многофункционального агента для поперечной сшивки включают следующие: пентаэритритолтриакрилат, триметилолэтантриакрилат, триметилолпропантриакрилат, тетраметилолметантетраакрилат, олигомер сложного акрилатного эфира, и соединения, полученные посредством замены акрилата рассмотренных выше соединений на метакрилат; триаллилцианурат; и триаллилтримеллитат.

Каждый из этих агентов для поперечной сшивки предпочтительно может использоваться в количестве от 0,01 массовой части или более до 10 массовых частей или менее или, более предпочтительно, от 0,03 массовой части или более до 5 массовых частей или менее, по отношению к 100 массовым частям других мономерных компонентов. Среди агентов для поперечной сшивки, примеры агентов для поперечной сшивки, которые должны быть пригодны для использования в связующей смоле с точки зрения закрепляемости и стойкости к отмарыванию включают ароматические дивиниловые соединения (в частности, дивинилбензол) и диакрилатные соединения, связанные с помощью цепей, содержащих, каждая, ароматическую группу и связь простого эфира.

Примеры инициаторов полимеризации, которые используют для полимеризации, для сополимерной смола типа стирола или единицы сополимерной смолы типа стирола включают следующие: 2,2'-азобисизобутиронитрил, 2,2'-азобис(4-метокси-2,4-диметилвалеронитрил), 2,2'-азобис(2,4-диметилвалеронитрил), 2,2'-азобис(2-метилбутиронитрил), диметил-2,2'-азобисизобутилат, 1,1'-азобис(1-циклогексанкарбонитрил), 2-(карбамоилазо)-изобутиронитрил, 2,2'-азобис(2,4,4-триметилпентан), 2-фенилазо-2,4-диметил-4-метоксивалеконитрил, 2,2-азобис(2-метилпропан), кетонпероксиды, такие как метилэтилкетонпероксид, ацетилацетонпероксид и циклогексанонпероксид, 2,2-бис(трет-бутилперокси)бутан, трет-бутил-гидропероксид, куменгидропероксид, 1,1,3,3-тетраметилбутил гидропероксид, ди-трет-бутилпероксид, трет-бутилкумилпероксид, дикумилпероксид, α,α'-бис(трет-бутилпероксиизопропил)бензол, изобутилпероксид, октаноилпероксид, деканоилпероксид, лауроилпероксид, 3,5,5-триметилгексаноилпероксид, бензоилпероксид, диизопропилпероксидикарбонат, ди-2-этилгексилпероксидикарбонат, ди-н-пропилпероксидикарбонат, ди-2-этоксиэтилпероксикарбонат, диметоксиизопропилпероксидикарбонат, ди(3-метил-3-метоксибутил)пероксикарбонат, ацетилциклогексилсульфонилпероксид, трет-бутилпероксиацетат, трет-бутилпероксиизобутират, трет-бутилпероксинеодеканоат, трет-бутилперокси-2-этилгексаноат, трет-бутилпероксилаурат, трет-бутилпероксибензоат, трет-бутилпероксиизопропилкарбонат, ди-трет-бутилпероксиизофталат, трет-бутилпероксиаллилкарбонат, трет-амилперокси-2-этилгексаноат, ди-трет-бутилпероксигексагидротерефталат и ди-трет-бутилпероксиазелат.

Когда в качестве связующей смолы используют гибридную смолу, компонент сополимерной смолы типа стирола и/или компонент сложной полиэфирной смолы предпочтительно содержит (содержат) мономерный компонент, способный взаимодействовать с обоими компонентами смолы. Мономер, способный взаимодействовать с компонентом сополимерной смолы типа стирола, среди мономеров, формирующих, каждый, компонент сложной полиэфирной смолы, представляет собой, например, ненасыщенную дикарбоновую кислоту, такую как фталевая кислота, малеиновая кислота, цитраконовая кислота или итаконовая кислота, или ангидрид ненасыщенной дикарбоновой кислоты. Мономер, способный взаимодействовать с компонентом сложной полиэфирной смолы, среди мономеров, формирующих, каждый, компонент сополимерной смолы типа стирола, представляет собой, например, мономер, имеющий карбоксильную группу или гидроксильную группу, или акрилат или метакрилат.

Способ взаимодействия сополимерной смолы типа стирола с сложной полиэфирной смолой предпочтительно представляет собой способ, включающий осуществление реакции полимеризации, либо сополимерной смолы типа стирола, либо сложной полиэфирной смолы, либо их обеих в присутствии полимера, содержащего любой из рассмотренных выше мономерных компонентов, каждый из которых способен взаимодействовать с одной из смол.

Массовое отношение между единицей типа сложного полиэфира и единицей сополимера типа стирола в гибридной смоле предпочтительно составляет от 50/50 до 90/10, или более предпочтительно, от 60/40 до 85/15. Когда отношение между единицами типа сложного полиэфира и единицами сополимера типа стирола попадает в указанный выше диапазон, может быть получена хорошая трибоэлектрическая поляризуемость и могут быть получены стабильность проявителя при хранении и диспергируемость агента для высвобождения.

В дополнение к этому, согласно ГПХ вещества связующей смолы, растворимого в тетрагидрофуране (ТГФ), средневзвешенная молекулярная масса Mw предпочтительно равна от 5000 или более и до 1000000 или менее и отношение Mw/Mn средневзвешенной молекулярной массы Mw к среднечисленной молекулярной массе Mn составляет от 1 или более и до 50 или менее соответственно с точки зрения закрепляемости проявителя.

В дополнение к этому, связующая смола предпочтительно имеет температуру стеклования от 45°C или выше и до 60°C или ниже или, более предпочтительно, от 45°C или выше и до 58°C или ниже, с точки зрения закрепляемости и стабильности проявителя при хранении.

В дополнение к этому, такие связующие смолы, как описано выше, могут использоваться по-отдельности. Альтернативно, два вида смол, имеющих различные температуры размягчения, то есть смола с высокой температурой размягчения (H) и смола с низкой температурой размягчения (L), могут использоваться как смесь, имеющая массовое отношение H/L в пределах от 100/0 до 30/70 или, предпочтительно, от 100/0 до 40/60. Термин "смола с высокой температурой размягчения" относится к смоле, имеющей температуру размягчения 100°C или выше, а термин "смола с низкой температурой размягчения" относится к смоле, имеющей температуру размягчения ниже, чем 100°C. Такая система является предпочтительной по следующей причине: распределение молекулярных масс проявителя может конструироваться относительно легко, и может быть получена широкая область фиксации. В дополнение к этому, когда массовое отношение попадает в указанный выше диапазон, во время замешивания прикладывается умеренное сдвиговое напряжение, так что может быть получена хорошая диспергруемость частиц магнитного оксида железа.

В проявителе может использоваться разделительный агент (воск), по потребности, для получения разделяемости. В качестве воска, с точки зрения диспергируемости в частицах магнитного тонера и высокой высвобождаемости, предпочтительно используются воски углеводородного типа, такие как низкомолекулярный полиэтилен, низкомолекулярный полипропилен, микрокристаллический воск и парафиновый воск. Один вид разделительного агента может использоваться сам по себе или два или более его видов могут использоваться в сочетании, если это необходимо. Следующее далее может быть приведено в качестве примеров.

Оксиды восков типа алифатических углеводородов, такие как полиэтиленоксидный воск или его блок-сополимеры; воски, состоящие в основном из сложных эфиров жирной кислоты, такие как карнаубский воск, Sasol wax и воск на основе сложного эфира монтановой кислоты; и частично или полностью раскисленные сложные эфиры жирных кислот, такие как раскисленный карнаубский воск. Следующее может иллюстрироваться дополнительно. Насыщенные жирные кислоты с прямой цепью, такие как пальмитиновая кислота, стеариновая кислота и монтановая кислота; ненасыщенные жирные кислоты, такие как брассидиновая кислота, элеостеариновая кислота и паринаровая кислота; насыщенные спирты, такие как стеариловый спирт, аралкиловый спирт, бегениловый спирт, карнаубский спирт, цериловый спирт и мелиссиловый спирт; длинноцепные алкиловые спирты; многоатомные спирты, такие как сорбитол; амиды жирных кислот, такие как амидлинолеат, амидолеат и амидлаурат; бис-амиды насыщенных жирных кислот, такие как метиленбис-амидстеарат, этиленбис-амидкапрат, этиленбис-амидлаурат и гексаметиленбис-амидстеарат; амиды ненасыщенных жирных кислот, такие как амид этиленбис-олеиновой кислоты, амид гексаметиленбис-олеиновой кислоты, амид N,N'-диолеиладипиновой кислоты и амид N,N-диолеилсебациновой кислоты; ароматические бисамиды, такие как амид м-ксилолбис-стеариновой кислоты и амид N,N-дистеарилизофталевой кислоты; алифатические соли металлов (которые, как правило, упоминаются как металлические мыла), такие как стеарат кальция, лаурат кальция, стеарат цинка и стеарат магния; воски, полученные посредством прививки восков типа алифатических углеводородов мономерами типа винила, такими как стирол и акриловая кислота; частично эстерифицированные соединения жирных кислот и многоатомных спиртов, таких как бегеновые моноглицериды; и соединения сложного метилового эфира, имеющие, каждое, гидроксильную группу, полученную посредством гидрирования растительного масла.

Особенно предпочтительно используемые разделительные агенты включают воски типа алифатических углеводородов. Примеры восков типа алифатических углеводородов включают следующие: низкомолекулярный алкиленовый полимер, полученный посредством воздействия на алкилен радикальной полимеризации при высоком давлении или посредством полимеризации алкилена при низком давлении посредством использования катализатора Циглера; алкиленовый полимер, полученный посредством термического разложения высокомолекулярного алкиленового полимера; синтетический углеводородный воск, полученный из остатка при дистилляции углеводорода, полученного с помощью способа Арже из синтез-газа, содержащего моноокись углерода и водород, и синтетический углеводородный воск, полученный посредством гидрирования газа; и воски, полученные посредством фракционирования этих восков типа алифатических углеводородов посредством использования способа выпотевания под давлением, способа с использованием растворителя, способа вакуумной дистилляции или способа фракционной кристаллизации. Среди них, малый, насыщенный и имеющий прямую цепь углеводород с малым количеством ветвей является предпочтительным, а углеводород, синтезированный с помощью способа, не включающего полимеризацию алкилена, является особенно предпочтительным, из-за его распределения молекулярных мас. Конкретные примеры разделительных агентов, которые могут использоваться включают следующие:

Biscol (торговое наименование) 330-P, 550-P, 660-P, и TS-200 (Sanyo Chemical Industries, Ltd.); Hiwax 400P, 200P, 100P, 410P, 420P, 320P, 220P, 210P, и HOP (Mitsui Chemicals, Inc.); Sasol HI, H2, C80, C105, и C77 (Schumann Sasol); HNP-1, HNP-3, HNP-9, HNP-10, HNP-11, и HNP-12 (NIPPON SEIRO CO., LTD.); Unilin (торговое наименование) 350, 425, 550 и 700, и Unisid (торговое наименование) 350, 425, 550, и 700 (TOYO-PETROLITE); и матовый воск, пчелиный воск, рисовый воск, канделильский воск и карнаубский воск (CERARICA NODA Co., Ltd.).

Разделительный агент может добавляться во время замешивания в расплаве во время получения частиц магнитного тонера или может добавляться во время получения связующей смолы, таким образом, время добавления выбирается соответствующим образом из существующих способов. В дополнение к этому, один из этих разделительных агентов может использоваться сам по себе, или два или более из них могут использоваться в сочетании.

Разделительный агент предпочтительно добавляют в количестве от 1 массовой части или более и до 20 массовых частей или менее по отношению к 100 массовым частям связующей смолы. Эффект разделения может быть получен в достаточной степени, когда количество попадает в указанный выше диапазон. В дополнение к этому, может быть получена хорошая диспергируемость частиц магнитного тонера, и могут подавляться адгезия проявителя к светочувствительному элементу и загрязнение поверхности проявочного элемента или чистящего элемента.

Агент для контроля заряда может включаться в проявитель для стабилизации трибоэлектрической поляризуемости проявителя. В целом, агент для контроля заряда предпочтительно добавляют в количестве, от 0,1 массовой части или более и до 10 массовых частей или менее или, более предпочтительно, от 0,1 массовой части или более и до 5 массовых частей или менее, на 100 массовых частей связующей смолы, хотя это количество изменяется в зависимости от видов агентов для контроля заряда и физических свойств других компонентов частиц магнитного тонера. Агент для контроля заряда представляет собой либо агент для контроля заряда для контроля проявителя, который должен быть отрицательно заряжаемым, либо агент для контроля заряда для контроля проявителя, который должен быть положительно заряжаемым. В настоящем изобретении, предпочтительно используются один или два, или более видов агентов для контроля заряда для контроля проявителя, который должен быть отрицательно заряжаемым, в зависимости от видов и применений проявителей.

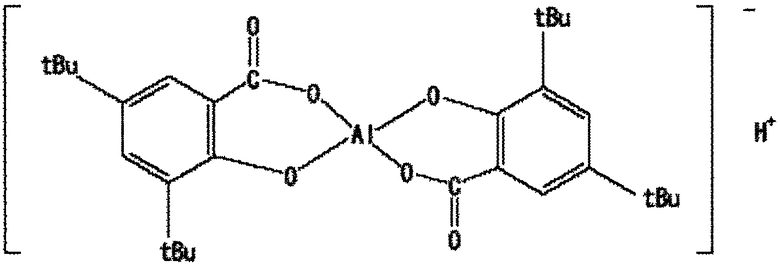

Примеры агента для контроля заряда для контроля проявителя, который должен быть отрицательно заряжаемым, включают: металлоорганические комплексы (такие как моноазо металлический комплекс и ацетилацетон металлический комплекс); и комплексы металлов или солей металлов и ароматических гидроксикарбоновых кислот или ароматических дикарбоновых кислот. Другие примеры агента для контроля заряда для контроля проявителя, который должен быть отрицательно заряжаемым, включают: ароматические монокарбоновые и поликарбоновые кислоты, и их соли с металлами и ангидриды; и сложноэфирные и фенольные производные, такие как бисфенол. Среди них, комплекс металла или соли металла и ароматической гидроксикарбоновой кислоты используется особенно предпочтительно, поскольку он обеспечивает стабильные рабочие характеристики зарядки. В дополнение к этому, может использоваться смола для контроля заряда, так же как и такие агенты для контроля заряда, как описано выше.

Конкретные примеры агента для контроля заряда, который может использоваться, включают следующие: Spilon Black TRH, T-77 и T-95 (Hodogaya Chemical Co., Ltd.); и BONTRON (торговое наименование) S-34, S-44, S-54, E-84, E-88 и E-89 (Orient Chemical Industries, LTD.).

В дополнение к этому, предпочтительно добавляют внешнюю добавку к каждой частице магнитного тонера в проявителе, для улучшения стабильности зарядки, проявляющей способности, текучести и износостойкости; является особенно предпочтительным, чтобы извне добавлялся мелкодисперсный порошок диоксида кремния.

Мелкодисперсный порошок диоксида кремния предпочтительно имеет удельную площадь поверхности согласно способу БЭТ на основе адсорбции азота в пределах 30 м2/г или более (особенно предпочтительно, от 50 м2/г или более до 400 м2/г или менее). Мелкодисперсный порошок диоксида кремния предпочтительно используют в количестве от 0,01 массовой части или более и до 8,00 массовых частей или менее или, более предпочтительно, от 0,10 массовой части или более и до 5,00 массовых частей или менее, по отношению к 100 массовым частям частиц магнитного тонера. Удельная площадь поверхности согласно БЭТ мелкодисперсного порошка диоксида кремния может быть вычислена посредством использования многоточечного способа БЭТ, когда газообразный азот принудительно адсорбируется на поверхности мелкодисперсного порошка диоксида кремния. Устройство для измерения удельной площади поверхности (торговое наименование: AUTOSORB 1; производится Yuasa Ionics Inc., торговое наименование: GEMINI 2360/2375; производится Micromeritics Instrument Corporation, или торговое наименование: Tristar 3000; производится Micromeritics Instrument Corporation), или что-либо подобное может использоваться при этом измерении.

В дополнение к этому, мелкодисперсный порошок диоксида кремния может обрабатываться с помощью агента для обработки, чтобы сделать порошок гидрофобным или для контроля трибоэлектрической поляризуемости. Примеры агента для обработки включают немодифицированные силиконовые лаки, модифицированные силиконовые лаки, немодифицированные силиконовые масла, различные модифицированные силиконовые масла, силановые связывающие агенты, силановые соединения, имеющие, каждое, функциональную группу, и другие органические соединения кремния.

К проявителю могут добавляться другие внешние добавки, по потребности. Примеры таких внешних добавок включают мелкодисперсные частицы смолы и неорганические мелкодисперсные частицы, каждая из них служит в качестве вспомогательного агента при зарядке, агента, придающего проводимость, агента, придающего сыпучесть, ингибитора слипания, разделительного агента для термического валика, смазки, абразива или чего-либо подобного.

Примеры смазки включают полиэтиленфторидный порошок, цинк-стеаратный порошок и поливинилиденфторидный порошок. Среди них, поливинилиденфторидный порошок является предпочтительным.

Примеры абразива включают порошок оксида церия, порошок карбида кремния и порошок титаната стронция. Среди них, порошок титаната стронция является предпочтительным.

Примеры агента, придающего текучесть, включают порошок оксида титана и порошок оксида алюминия. Среди них, порошок, подвергаемый гидрофобной обработке, является предпочтительным.

Примеры агента, придающего проводимость, включают порошок углеродной сажи, порошок оксида цинка, порошок оксида сурьмы и порошок оксида олова.

Кроме того, малое количество белых и черных мелкодисперсных частиц, противоположных по полярности друг к другу, также могут использоваться для улучшения проявляющей способности.

Способ получения для проявителя по настоящему изобретению не является как-либо ограниченным, и проявитель может быть получен с помощью способа измельчения, такого как те, которые описаны ниже. Частицы магнитного тонера получают посредством: достаточного смешивания связующей смолы, красителя и других добавок с помощью смесителя, такого как смеситель Henschel или шаровая мельница; плавления и замешивания смеси посредством термического блендера, такого как нагреваемые валки, замешиватель или экструдер; затем охлаждения замешанного продукта для отверждения; а затем распыления и классификации отвержденного продукта. Кроме того, внешнюю добавку достаточно смешивают с частицами магнитного тонера, по потребности, с помощью смесителя, такого как смеситель Henschel, при этом получают проявитель.

Примеры смесителя включают следующие: смеситель Henschel (производится MITUI MINING. Co., Ltd.); SuperMixer (производится R7AWATA MFG Co., Ltd.); Ribocone (производится OKAWARA CORPORATION); Nauta Mixer, Turburizer и Cyclomix (производятся Hosokawa Micron); Spiral Pin Mixer (производится Pacific Machinery & Engineering Co., Ltd.) и Loedige Mixer (производится MATSUBO Corporation).

Примеры блендера включают следующие: блендер KRC (производится Kurimoto Ironworks Co., Ltd.); Buss Co-kneader (производится Buss Co., Ltd.), экструдер типа TEM (производится TOSHIBA MACHINE Co., Ltd.); TEX Biaxial Kneader (производится The Japan Steel Works, Ltd.); PCM Kneader (производится Ikegai machinery Co.); Three-Roll Mill, Mixing Roll Mill, Kneader (производится Inoue Manufacturing Co., Ltd.); Kneadex (производится Mitsui Mining Co., Ltd.); MS-type Pressure Kneader и Kneader-Ruder (производятся Moriyama Manufacturing Co., Ltd.); и Banbury Mixer (производится Kobe Steel, Ltd.).

Примеры мельницы включают следующие: Counter Jet Mill, Micron Jet и Inomizer (производится Hosokawa Micron); IDS-type Mill and PJM Jet Mill (производится Nippon Pneumatic MFG Co., Ltd.); Cross Jet Mill (производится Kurimoto Tekkosho KK); Ulmax (производится Nisso Engineering Co., Ltd.); SK Jet O-Mill (производится Seishin Enterprise Co., Ltd.); Criptron (производится Kawasaki Heavy Industries, Ltd.); Turbo Mill (производится Turbo Kogyo Co., Ltd.) и Super Rotor (производится Nisshin Engineering Inc.).

Примеры классификатора включают следующие: Classiel, Micron Classifier и Spedic Classifier (производится Seishin Enterprise Co., Ltd.); Turbo Classifier (производится Nisshin Engineering Inc.); Micron Separator, Turboprex (ATP) и TSP Separator (производится Hosokawa Micron); Elbow Jet (производится Nittetsu Mining Co., Ltd.); Dispersion Separator (производится Nippon Pneumatic MFG Co., Ltd.) и YM Microcut (производится Yasukawshoji K.K.). Примеры просеивателя для просеивания сырых частиц включают следующие: Ultrsonic (производится Koei Sangyo Co., Ltd.); Rezonsieve and Gyro Sifter (производится Tokuju Corporation); Vibrasonic System (производится Dalton Co., Ltd.); Sonicreen (производится Shinto Kogyo K.K.); Turbo Screener (производится Turbo Kogyo Co., Ltd.); Microsifter (производится Makino mfg. co., Ltd.) и циркулярные вибрационные сита.

Элемент, несущий проявитель 105

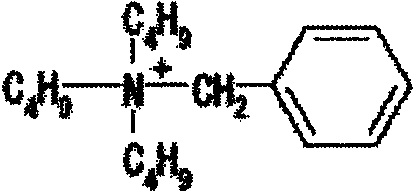

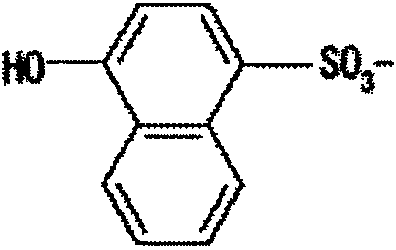

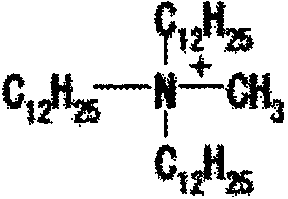

Элемент, несущий проявитель, в соответствии с настоящим изобретением имеет по меньшей мере подложку, слой смолы в качестве поверхностного слоя, сформированного на подложке, и магнитный элемент, предусмотренный в подложке. В дополнение к этому, слой смолы содержит следующие материалы (B1)-(B4) и предназначен для того, чтобы подвергать указанный выше проявитель отрицательной трибоэлектрической зарядке:

(B1) связующая смола, имеющая по меньшей мере одну группу, выбранную из группы -NH2, группы =NH и связи -NH-, в своей структуре;

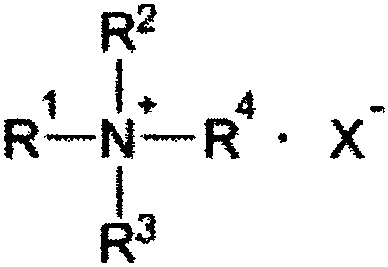

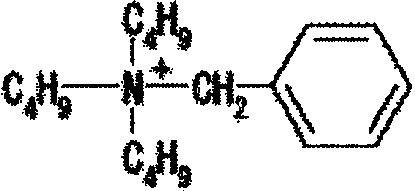

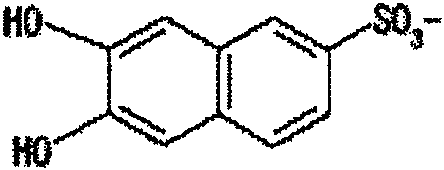

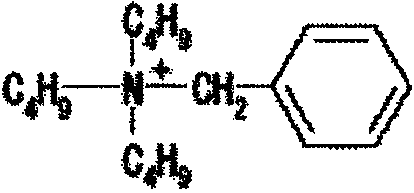

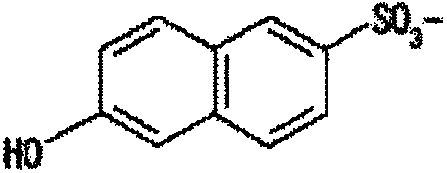

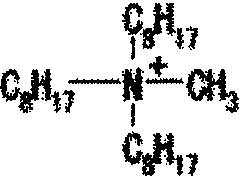

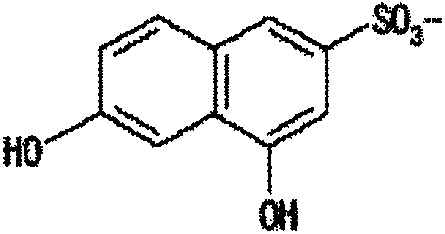

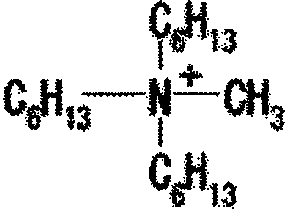

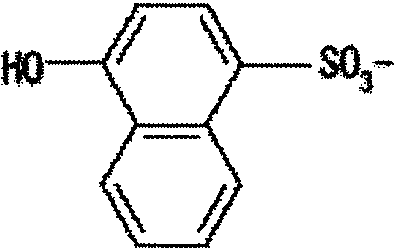

(B2) соль четвертичного аммония для уменьшения свойства слоя смолы придания отрицательных трибоэлектрических зарядов проявителю;

(B3) графитизированные частицы, имеющие степень графитизации p(002) от 0,22 или более и до 0,75 или менее; и

(B4) проводящие сферические углеродные частицы, имеющие усредненный по объему диаметр частицы от 4,0 мкм до 8,0 мкм, в качестве частиц для снабжения поверхности слоя смолы нерегулярностями.

Кроме того, весь элемент, несущий проявитель, или его часть, на которой удерживается проявитель, имеет форму поверхности, удовлетворяющую следующим требованиям (C1)-(C3):

(C1) присутствует множество независимых выступов более высоких, чем D4/4, по отношению к среднему значению (H) трехмерных высот, измеренных на пересечениях 725 прямых линий, параллельных одной стороне квадратной области со стороной 0,50 мм на поверхности элемента, несущего проявитель, и 725 прямых линий, пересекающихся под прямыми углами с этими прямыми линиями, когда квадратная область делится на равные участки с помощью прямых линий;

(C2) сумма площадей выступов с высотой D4/4 составляет от 5% или более и до 30% или менее от площади области; и

(C3) среднеарифметическая шероховатость Ra(A), определяемая только по выступам, составляет от 0,25 мкм или более и до 0,55 мкм или менее, и среднеарифметическая шероховатость Ra(B), определяемая по частям иным, чем выступы, составляет от 0,65 мкм или более и до 1,20 мкм или менее.

Требования (B)

Слой смолы в качестве поверхностного слоя элемента, несущего проявитель, в соответствии с настоящим изобретением содержит следующие материалы (B1)-(B4) и имеет указанное выше свойство придания отрицательных трибоэлектрических зарядов указанному выше проявителю:

(B1) связующая смола, имеющая по меньшей мере одну группу, выбранную из группы -NH2, группы =NH и связи -NH-, в своей структуре;

(B2) соль четвертичного аммония для уменьшения свойства слоя смолы осуществляет придание отрицательных трибоэлектрических зарядов проявителю;

(B3) графитизированные частицы, имеющие степень графитизации p(002) от 0,22 или более и до 0,75 или менее; и

(B4) проводящие сферические углеродные частицы, имеющие усредненный по объему диаметр частиц от 4,0 мкм или более и до 8,0 мкм или менее, в качестве частиц для снабжения поверхности слоя смолы нерегулярностями.

Требование (B3): Графитизированные частицы

Графитизированные частицы, используемые в настоящем изобретении, имеют степень графитизации p(002) от 0,22 или более и до 0,75 или менее. Степень графитизации p(002) называют числом Франклина p и определяют из следующего уравнения посредством измерения постоянной решетки d(002), получаемой из спектра дифракции рентгеновского излучения графита: d(002)=3,440-0,086(1-p2). Число p представляет собой отношение неупорядоченной части стопки гексагональных плоскостей углерода; чем меньше значение p, тем больше степень графитизации.

Когда степень графитизации p(002) составляет от 0,22 или более и до 0,75 или менее, трибоэлектрическая поляризуемость проявителя становится хорошей и проявитель может быстро подвергаться трибоэлектрической зарядке. В дополнение к этому, когда степень графитизации графитизированных частиц попадает в этот диапазон, поскольку твердость графитизированных частиц увеличивается, абразивная стойкость слоя смолы может быть улучшена.

Когда p(002) превышает 0,75, графитизированные частицы становятся превосходными по абразивной стойкости, но их проводимость и смазывающая способность уменьшаются. В результате, может происходить сверхзарядка проявителя, так что может происходить флуктуация плотности изображения до и после паузы. Когда p(002) меньше чем 0,22, абразивная стойкость поверхности, механическая прочность и характеристика придания заряда слою смолы для проявителя может уменьшаться из-за ухудшения абразивной стойкости графитизированных частиц, так что может происходить флуктуация плотности изображения.

Графитизированные частицы предпочтительно получают посредством кальцинирования мезоуглеродных микросферических частиц или частиц объемной мезофазы битума или, более предпочтительно, с точки зрения абразивной стойкости, графитизированные частицы получают посредством кальцинирования частиц объемной мезофазы битума. Эти частицы являются оптически анизотропными и состоят из одной фазы, и, следовательно, степень графитизации может быть увеличена, и графитизированные частицы, полученные посредством графитизации частиц, могут сохранять агрегированную форму (по существу сферическую). Оптическая анизотропия мезоуглеродных микросферических частиц и частиц объемной мезофазы битума происходит в результате ламинирования ароматических молекул, и порядок ламинированной структуры увеличивается посредством графитизирующей обработки, при этом получают графитизированные частицы, имеющие высокую степень графитизации.

Графитизированные частицы, полученные с помощью указанного выше способа, отличаются по их исходному материалу и стадии получения от кристаллического графита, формируемого из искусственного графита или природного графита, и обычно используемого в слое смолы на поверхности элемента, несущего проявитель. Соответственно, графитизированные частицы имеют, каждая, высокую проводимость и высокую смазывающую способность по сравнению с частицами кристаллического графита, которые обычно используются, хотя графитизированные частицы имеют степень графитизации чуть ниже, чем у кристаллического графита, который обычно используют. Кроме того, графитизированные частицы имеют следующие характеристики: форма графитизированных частиц представляет собой агрегированную форму, в отличие от хлопьеобразной формы или иглообразной формы кристаллического графита, который обычно используют, и твердость каждой частицы сама по себе является относительно высокой. Следовательно, графитизированные частицы, используемые в настоящем изобретении, могут с легкостью однородно диспергироваться в слое смолы, так что поверхности слоя смолы может быть придана однородная поверхностная шероховатость и абразивная стойкость, и изменение формы поверхности слоя смолы может подавляться, чтобы оно было малым. Кроме того, когда графитизированные частицы используют в слое смолы на поверхности элемента, несущего проявитель, свойство слоя смолы осуществляет придание трибоэлектрических зарядов проявителю может быть улучшено по сравнению со случаем, где используют обычный кристаллический графит.

Когда мезоуглеродные микросферические частицы используют в качестве исходных материалов для получения графитизированных частицы, используемых в настоящем изобретении, мезоуглеродные микросферические частицы предпочтительно подвергаются механическому первичному диспергированию с помощью такого мягкого усилия, что частицы не разрушаются. Это происходит потому, что коалесценция графитизированных частиц ингибируется, и может быть получен однородный размер зерен.

Мезоуглеродные микросферические частицы, которые подвергаются первичному диспергированию, подвергаются первичной термической обработке при температуре от 200°C до 1500°C в инертной атмосфере для того, чтобы они карбонизировались. Как и в случае указанного выше, карбиды, которые подвергаются первичной термической обработке, предпочтительно подвергаются механическому диспергированию с помощью такого мягкого усилия, что карбиды не разрушаются, для того, чтобы ингибировать коалесценцию графитизированных частиц и чтобы можно было получить однородный размер зерен.

Карбиды, которые подвергаются вторичной диспергирующей обработке, подвергаются вторичной термической обработке примерно при 2000-3500°C в инертной атмосфере, при этом получают желаемые графитизированные частицы. Репрезентативный способ получения мезоуглеродных микросферических частиц будет описываться ниже. Сначала угольный мазут или нефтяной мазут подвергают термической обработке при температуре от 300°C до 500°C с тем, чтобы подвергнуть его поликонденсации. Таким образом, получают крупные мезоуглеродные микросферические частицы. Полученные крупные мезоуглеродные микросферические частицы подвергают обработке, такой как фильтрование, статическая седиментация или центробежное разделение, с тем, чтобы мезоуглеродные микросферические частицы можно было отделить. После этого разделенные частицы промывают растворителем, таким как бензол, толуол или ксилол, и, кроме того, сушат. Таким образом, получают мезоуглеродные микросферические частицы.

Затем будет описываться случай, где частицы объемной мезофазы битума используют в качестве исходных материалов для получения графитизированных частиц, используемых в настоящем изобретении. Для того чтобы частицы объемной мезофазы битума могли графитизироваться, частицы объемной мезофазы битума сначала мелкодисперсно распыляют в виде частиц, имеющих размер от 2 мкм до 25 мкм, и мелкодисперсные частицы подвергают термической обработке примерно при от 200°C до 350°C на воздухе, так чтобы частицы могли слегка окислиться. Посредством окислительной обработки тугоплавкими делаются только поверхности частиц объемной мезофазы битума, таким образом частицы ингибируют от плавления или слипания во время графитизирующей термической обработки на следующей стадии. Окисленные частицы объемной мезофазы битума предпочтительно имеют содержание кислорода от 5 мас.% до 15 мас.%. Когда содержание кислорода меньше чем 5 мас.%, слипание частиц в расплавленном состоянии во время термической обработки может ускоряться. В дополнение к этому, когда содержание кислорода превышает 15 мас.%, частицы окисляются даже внутри, и частицы графитизируются, имея при этом форму обломков, с тем результатом, что в некоторых случаях трудно получить сферические частицы.

Затем указанные выше окисленные частицы объемной мезофазы битума подвергают термической обработке примерно при 2000-3500°C в инертной атмосфере, такой как азот или аргон, при этом получают желаемые графитизированные частицы.

Способ получения частиц объемной мезофазы битума представляет собой, например, способ, включающий экстрагирование β-смолы из угольного битума посредством разделения в растворителе и воздействия на β-смолу гидрирования и интенсивной обработки для получения частиц объемной мезофазы битума, или способ, включающий мелкодисперсное распыление материала, полученного после интенсивной обработки, и удаления материала, растворимого в растворителе, с помощью бензола, толуола или чего-либо подобного, с получением частиц объемной мезофазы битума.

Частицы объемной мезофазы битума, используемые в настоящем изобретении, предпочтительно имеют растворимый в хинолине материал при содержании 95 мас.% или более. Когда используют частицы, имеющие растворимый в хинолине материал при содержании меньше чем 95 мас.%, внутреннее пространство частиц сложно подвергнуть жидкофазной карбонизации, и поэтому они подвергаются твердофазной карбонизации, так что частицы сохраняют их форму обломков, и в некоторых случаях невозможно получить сферические частицы.

В способе получения графитизированных частиц, включающем использование одного из указанных выше исходных материалов, температура кальцинирования графитизированных частиц предпочтительно равна от 2000°C до 3500°C или, более предпочтительно, от 2300°C до 3200°C. Когда температура кальцинирования ниже чем 2000°C, степень графитизации графитизированных частиц является недостаточной, и их проводимость и смазывающая способность понижаются, и в некоторых случаях происходит сверхзарядка проявителя во время непрерывной печати, так что может происходить флуктуация плотности изображения до и после паузы. Когда температура кальцинирования превышает 3500°C, графитизированные частицы могут иметь избыточно высокую степень графитизации. В результате, твердость графитизированных частиц понижается и абразивная стойкость поверхности слоя смолы, механическая прочность слоя смолы и свойство слоя смолы придания зарядов проявителю понижаются из-за ухудшения абразивной стойкости графитизированных частиц в некоторых случаях, так что плотность изображения может флуктуировать. В дополнение к этому, независимо от способа получения графитизированных частиц из одного из исходных материалов, распределение размеров зерен графитизированных частиц предпочтительно униформизируется до некоторой степени посредством классификации, чтобы форма поверхности слоя смолы могла униформизироваться.

Когда осуществляют измерение на сечении слоя смолы, среднеарифметический диаметр частицы (Dn) графитизированных частиц, используемых в настоящем изобретении, предпочтительно составляет от 0,50 мкм или более и до 3,00 мкм или менее. В этом случае, эффект придания поверхности слоя смолы однородной шероховатости и эффект улучшения характеристик зарядки слоя смолы являются высокими и, следовательно, проявитель может заряжаться быстро и стабильно. В дополнение к этому, было бы трудно осуществить сверхзарядку, загрязнение и слипание в расплавленном состоянии проявителя в связи с истиранием слоя смолы. В результате, могут эффективно подавляться флуктуации или уменьшение плотности изображения. Кроме того, флуктуация плотности изображения до и после паузы может подавляться более эффективно.

Проводящий агент

В настоящем изобретении, проводящий агент может диспергироваться и инкорпорироваться в слой смолы вместе с графитизированными частицами для цели регулировки объемного сопротивления слоя смолы. Проводящий агент, используемый в настоящем изобретении, представляет собой, например, проводящие мелкодисперсные частицы, имеющие среднечисленный диаметр частиц от 1 мкм или менее или, предпочтительно, 0,01, до 0,8 мкм. Когда среднечисленный диаметр частиц для проводящих мелкодисперсных частицы превышает 1 мкм, становится трудно контролировать объемное сопротивление слоя смолы при низком значении, и легко может произойти загрязнение проявителя из-за сверхзарядки проявителя.

Примеры проводящего агента включают: мелкодисперсные частицы порошкообразных металлов, таких как алюминий, медь, никель и серебро; оксиды металлов, такие как оксид сурьмы, оксид индия, оксид олова, оксид титана, оксид цинка, оксид молибдена и титанат калия; углеродную сажу, такую как углеродные волокна, печная сажа, ламповая сажа, термическая сажа, ацетиленовая сажа и канальная газовая сажа; карбиды, такие как графит; и металлические волокна.

Среди них, углеродная сажа, в особенности, проводящий аморфный углерод, предпочтительно используется в настоящем изобретении. Это происходит по следующим причинам: углеродная сажа является особенно превосходной по электропроводности и включается в полимерный материал для придания проводимости полимерному материалу, и проводимость может изменяться до некоторой степени произвольным образом, просто посредством контроля количества углеродной сажи, которая должна добавляться. В дополнение к этому, в настоящем изобретении такое проводящее вещество предпочтительно добавляют в количестве, находящемся в пределах от 1 массовой части до 100 массовых частей по отношению к 100 массовым частям связующей смолы. Когда количество меньше чем 1 массовая часть, обычно трудно понижать удельное сопротивление слоя смолы до желаемого уровня. Когда количество превышает 100 массовых частей, прочность (абразивная стойкость) слоя смолы может уменьшаться, в частности, в случае, когда используют мелкодисперсный порошок, имеющий размер зерен порядка меньше микрона.

Необходимо отметить, что объемное сопротивление слоя смолы предпочтительно равно 104 Ом·см или менее или, более предпочтительно, от 10-3 Ом·см или более и до 103 Ом·см или менее. Когда объемное сопротивление слоя смолы превышает 104 Ом·см, может происходить сверхзарядка проявителя во время непрерывной печати, так что может происходить флуктуация плотности изображения до и после паузы.

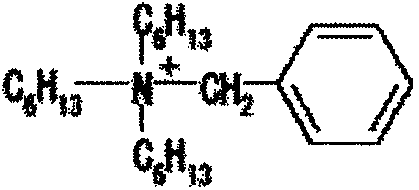

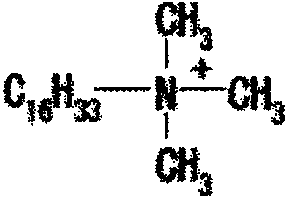

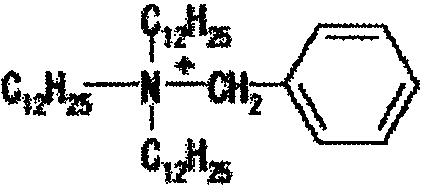

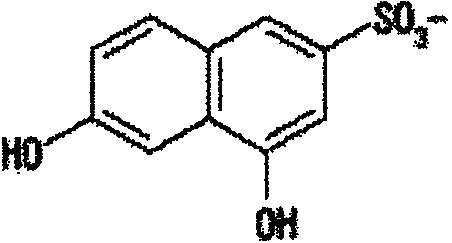

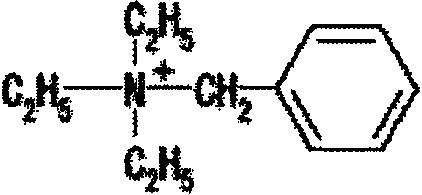

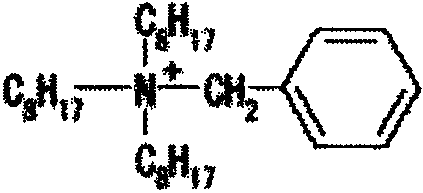

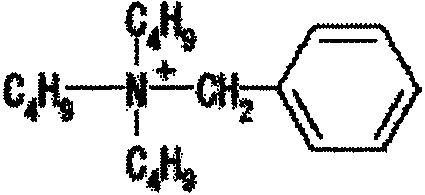

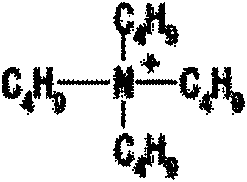

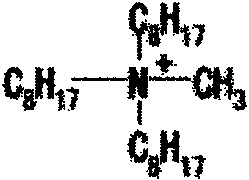

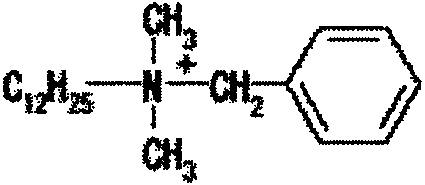

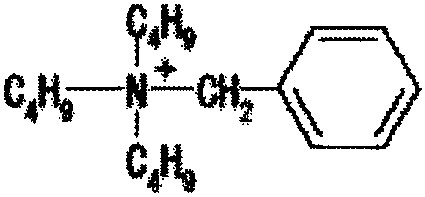

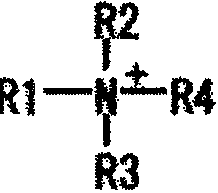

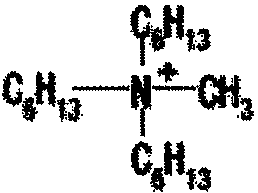

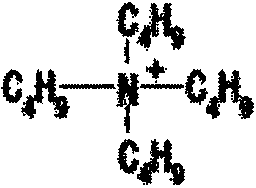

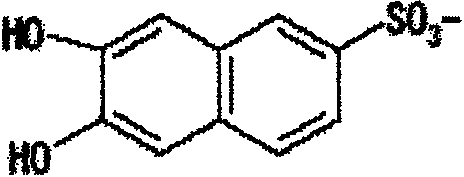

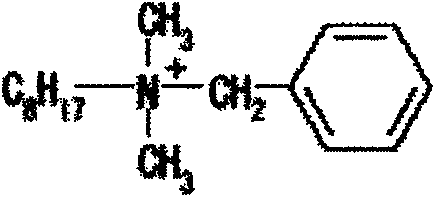

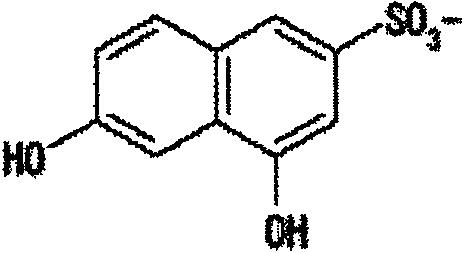

Требования (B1) и (B2)

Слой смолы, используемый в настоящем изобретении, имеет: связующую смолу, имеющую по меньшей мере одну группу из группы -NH2, группы =NH и связи -NH-, в своей структуре; и соль четвертичного аммония для уменьшения рабочей характеристики придания отрицательного трибоэлектрического заряда связующей смоле.

Соль четвертичного аммония, которую предпочтительно использовать в настоящем изобретении, однородно диспергируется в смоле, имеющей одну группу из группы -NH2, группы =NH и связи -NH-, в своей структуре, хотя причина указанного выше не ясна. При осуществлении поперечной сшивки посредством отверждения смолы с помощью тепла, соль четвертичного аммония подвергается определенному взаимодействию с группой -NH2, группой =NH или связью -NH-, с вхождением в скелет связующей смолы. Затем связующая смола с солью четвертичного аммония, включенной в нее, начинает придавать зарядовую полярность противоиону иона четвертичного аммония. В результате, слой смолы служит для предотвращения избыточности величины отрицательного трибоэлектрического заряда проявителя во время осуществления непрерывной печати, чтобы она не становилась постепенно избыточной, хотя слой смолы имеет рассмотренную выше рабочую характеристику придания проявителю в соответствии с настоящим изобретением отрицательного трибоэлектрического заряда (ниже упоминается как "рабочая характеристика придания отрицательного трибоэлектрического заряда"). То есть рабочая характеристика придания отрицательного трибоэлектрического заряда слоя смолы для проявителя понижается. В результате, может контролироваться величина отрицательного трибоэлектрического заряда проявителя.

Требование (B1): Связующая смола

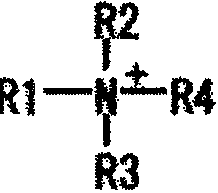

В качестве веществ, содержащих группу -NH2, могут быть упомянуты следующие.

Первичные амины, представленные R-NH2, или полиамины, включая первичные амины и первичные амиды, представленные RCO-NH2, или полиамиды, включая первичные амиды.

В качестве веществ, содержащих группу =NH, могут быть упомянуты следующие.

Вторичные амины, представленные R=NH, или полиамины, включая вторичные амины и вторичные амиды, представленные (RCO)2=NH, или полиамиды, включая вторичные амиды.

В качестве веществ, содержащих связь -NH-, могут быть упомянуты следующие.

Иные, чем полиамины и полиамиды, как рассмотрено выше, полиуретаны, содержащие связи -NHCOO-, являются примерами. Промышленные синтетические смолы, содержащие один или два или более видов веществ, как рассмотрено выше, или содержащие эти вещества в форме сополимеров.

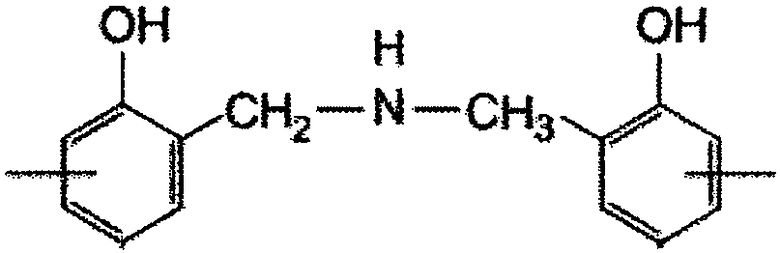

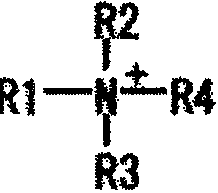

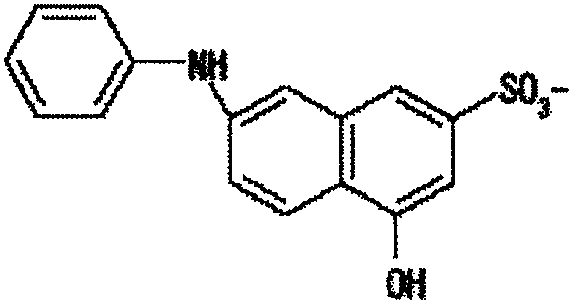

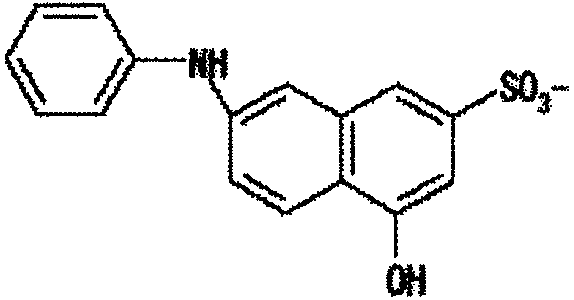

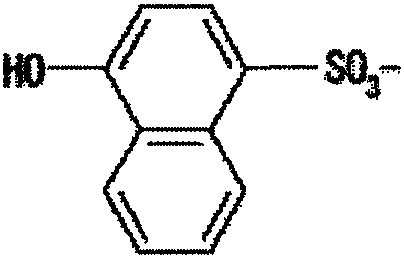

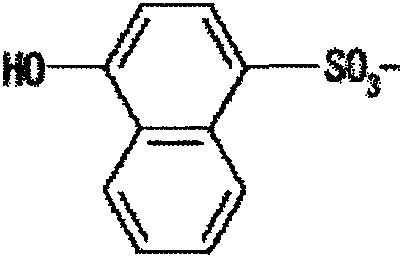

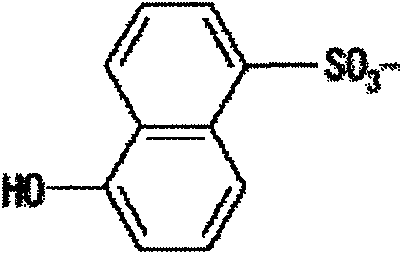

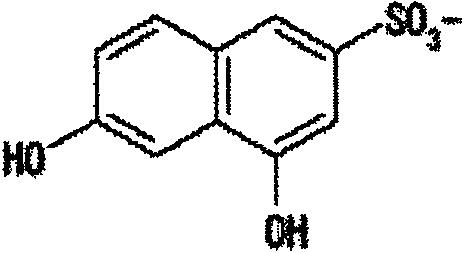

Среди них, фенольная смола, полиамидная смола и уретановая смола, использующая, каждая, аммиак в качестве среды, являются предпочтительными с точки зрения универсальности, а фенольная смола является более предпочтительной с точки зрения прочности, когда смола формируется в виде слоя смолы. Фенольная смола, имеющая одну группу из группы -NH2, группы =NH и связи -NH-, представляет собой, например, фенольную смолу, полученную посредством использования в качестве катализатора азотсодержащего соединения, такого как аммиак, на стадиях его получения. Азотсодержащее соединение в качестве катализатора непосредственно вовлекается в реакцию полимеризации и присутствует в фенольной смоле даже после завершения реакции. Например, в целом подтверждено, что когда полимеризацию осуществляют в присутствии аммиачного катализатора, получают промежуточное соединение, называемое резол аммония; даже после завершения реакции, аммиачный катализатор присутствует в фенольной смоле, при этом образуя такую структуру, как представлено следующей структурной формулой (3):

Структурная формула (3)

Азотсодержащее соединение, которое предпочтительно использовать в настоящем изобретении, может представлять собой кислотный катализатор или основной катализатор. Примеры кислотного катализатора включают соли аммония или соли аминов, такие как сульфат аммония, фосфат аммония, сульфамат аммония, карбонат аммония, ацетат аммония или малеат аммония. Примеры основного катализатора включают: аммиак; амино-соединения, такие как диметиламин, диэтиламин, диизопропиламин, диизобутиламин, диамиламин, триметиламин, триэтиламин, три-н-бутиламин, триамиламин, диметилбензиламин, диэтилбензиламин, диметиланилин, диэтиланилин, N,N-ди-н-бутиланилин, N,N-диамиланилин, N,N-ди-трет-амиланилин, N-метилэтаноламин, N-этилэтаноламин, диэтаноламин, триэтаноламин, диметилэтаноламин, диэтилэтаноламин, этилдиэтаноламин, н-бутилдиэтаноламин, ди-н-бутилэтаноламин, триизопропаноламин, этилендиамин и гексаметилентетрамин; пиридины и их производные, такие как пиридин, α-пиколин, β-пиколин, γ-пиколин, 2,4-лютидин и 2,6-лютидин; и азотсодержащие гетероциклические соединения, такие как имидазолы и их производные, например, хинолиновые соединения, имидазол, 2-метилимидазол, 2,4-диметилимидазол, 2-этил-4-метилимидазол, 2-фенилимидазол, 2-фенил-4-метилимидазол, и 2-гептадецилимидазол. Структуры этих фенольных смол можно анализировать, например, с помощью инфракрасной спектроскопии (ИК) или ядерного магнитного резонанса (ЯМР).

В качестве полиамидных смол предпочтительно могут использоваться следующие: нейлон 6, 66, 610, 11, 12, 9, 13; Q2 нейлон; сополимеры нейлона, включая эти нейлоны в качестве главного компонента; модифицированный N-алкилом нейлон; и модифицированный N-алкоксилалкилом нейлон. Кроме того, предпочтительно может использоваться следующее: смолы, содержащие полиамидные смолы, например, различные смолы, модифицированные полиамидами, такие как модифицированная полиамидом фенольная смола или эпоксидная смола, в которой полиамидную смолу используют в качестве отверждающего агента.

В качестве уретановой смолы предпочтительно может использоваться любая смола постольку, поскольку смола содержит уретановые связи. Уретановые связи получают посредством реакции полимеризации добавлением между полиизоцианатом и полиолом.