Область техники

Данное изобретение относится к ролику проявления, применяемому для электрофотографического устройства, технологическому картриджу, имеющему ролик проявления, и электрофотографическому устройству.

Предшествующий уровень техники

В электрофотографических устройствах (таких как копировальные аппараты, аппараты факсимильной связи и принтеры с применением электрофотографии), электрофотографический фоточувствительный элемент (далее в данном документе также называемый «фоточувствительным элементом») заряжают зарядным узлом и воздействуют лазером или т.п., чтобы сформировать электростатическое скрытое изображение на фоточувствительном элементе. Затем тонер в резервуаре для проявления наносят на ролик проявления посредством валика для подачи тонера и элемента для регулирования тонера. Посредством тонера, перемещаемого роликом проявления к области, подлежащей проявлению, электростатическое скрытое изображение на фоточувствительном элементе проявляют на участке соприкосновения между фоточувствительным элементом и роликом проявления или участке поблизости от него. После этого тонер на фоточувствительном элементе перемещают на бумагу для печати узлом для перемещения и фиксируют посредством нагревания и приложения давления. Тонер, оставшийся на фоточувствительном элементе, удаляют ракельным ножом для очистки.

В качестве ролика проявления обычно используют упругий ролик, имеющий электрическое сопротивление от 103 до 1010 Ом·см. Кроме того, принимая во внимание потребность в более продолжительном сроке службы ролика проявления и более высоком качестве электрофотографического изображения, используют ролик проявления, снабженный поверхностным слоем на поверхности упругого слоя.

При этом в качестве упругого слоя ролика проявления подходящими для применения являются силиконовые каучуки, обладающие высокой способностью к восстановлению после деформации и гибкостью. В качестве поверхностного слоя используют полиуретаны, обладающие высокой износоустойчивостью и способностью к приданию заряда тонеру.

Патентный документ 1 описывает способ, в котором поли(тетраметиленгликоль)полиуретановый поверхностный слой, имеющий определенный состав, предоставлен на упругом слое силиконового каучука, чтобы сдерживать возникновение проблем, связанных с температурой и влажностью окружающей среды. Патентный документ 2 описывает состав полиэфирполиуретанового поверхностного слоя, который может сдерживать сплавление тонера с низкой температурой плавления.

Кроме того, Патентный документ 3 описывает ролик проявления с применением полиуретанового поверхностного слоя, имеющего низкую степень абсорбции воды для того, чтобы поддерживать характеристики заряда при высокой температуре и высокой влажности окружающей среды.

Список ссылок

Патентные документы

Патентный документ 1: Выложенная заявка на патент Японии № 2005-141192

Патентный документ 2: Выложенная заявка на патент Японии № 2006-251342

Патентный документ 3: Выложенная заявка на патент Японии № 7-199645

Сущность изобретения

Техническая проблема

В последнее время для электрофотографического устройства требуется, чтобы могли поддерживаться высокое качество изображения и длительный срок службы даже при неблагоприятных условиях окружающей среды. Наряду с тем что силиконовые каучуки обладают хорошими физическими свойствами в качестве составляющего материала для упругого слоя, как описано выше, они являются материалом, имеющим низкую полярность. По этой причине, в соответствии с исследованиями, проведенными авторами данного изобретения, в случае, когда ролики проявления в соответствии с Патентными документами с 1 по 3, включающие упругий слой, содержащий силиконовый каучук, оставляют в течение длительного периода времени в окружающей среде при высокой температуре и высокой влажности, где температура составляет 40°C и относительная влажность составляет 95%, поверхностный слой в некоторых случаях отслаивается от упругого слоя силиконового каучука. Кроме того, в роликах проявления в соответствии с Патентными документами с 1 по 3 тонер сильно прилипает к их поверхности, и неравномерность в концентрации, связанная с прилипающими частицами тонера, вызывается в электрофотографическом изображении в некоторых случаях.

Данное изобретение направлено на предоставление ролика проявления, применяемого для формирования электрофотографического изображения высокого качества, в котором сдерживается отслаивание поверхностного слоя от упругого слоя при хранении и применении в окружающей среде при высокой температуре и высокой влажности, и тонер с трудом налипает на поверхность ролика проявления.

Кроме того, данное изобретение направлено на создание электрофотографического устройства для формирования изображения, которое может стабильно выводить электрофотографическое изображение высокого качества, и технологического картриджа, применяемого для электрофотографического устройства для формирования изображения.

Решение проблемы

Для того чтобы достигнуть данных целей, авторы данного изобретения провели интенсивные исследования. В результате было найдено, что поверхностный слой, включающий полиуретановую смолу, имеющую определенную структуру, имеет высокую адгезионную способность по отношению к упругому слою силиконового каучука, и тонер трудно прилипает к поверхности поверхностного слоя. Соответственно, было сделано данное изобретение.

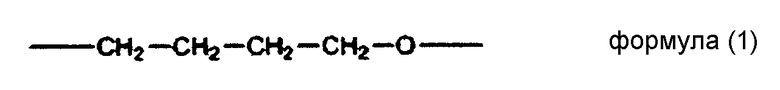

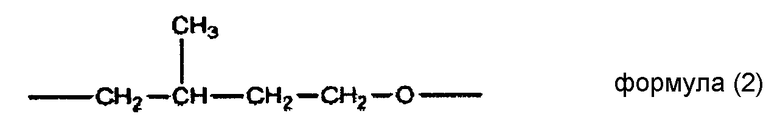

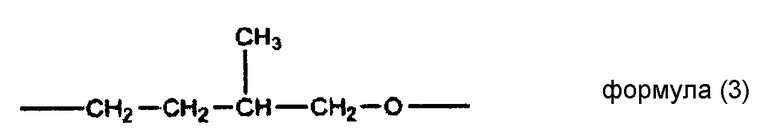

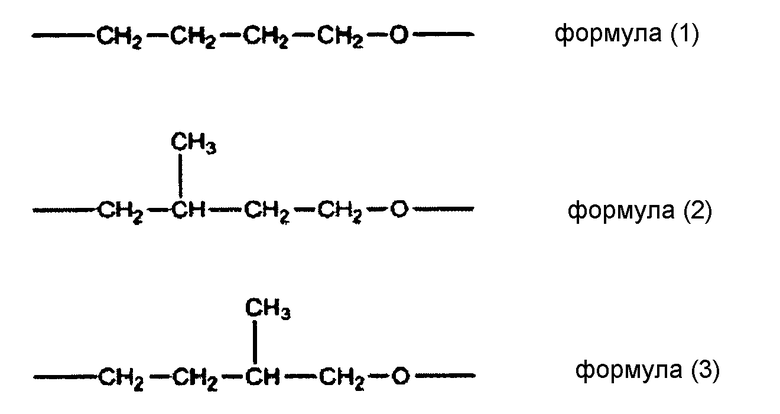

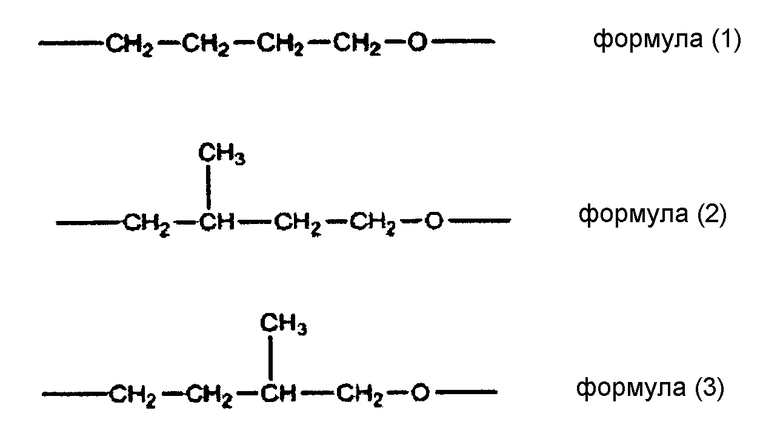

А именно, в соответствии с одним аспектом данного изобретения, предоставлен ролик проявления, включающий сердечник, упругий слой и поверхностный слой, который покрывает поверхность упругого слоя, в котором упругий слой содержит отвержденный материал из диметилсиликонового каучука, сшиваемого посредством реакции присоединения, поверхностный слой содержит уретановую смолу, и данная уретановая смола имеет между двумя соседними уретановыми звеньями структуру, представленную указанной ниже формулой (1), и по меньшей мере, одну структуру, выбранную из группы, состоящей из структуры, представленной указанной ниже формулой (2), и структуры, представленной указанной ниже формулой (3):

Кроме того, в соответствии с другим аспектом данного изобретения, предоставлен технологический картридж, включающий, по меньшей мере, установленный на нем ролик проявления и прикрепленный с возможностью снятия к электрофотографическому устройству, при этом ролик проявления, установленный на технологическом картридже, является роликом проявления, описанным выше.

В соответствии с еще одним аспектом данного изобретения, предоставлено электрофотографическое устройство, включающее ролик проявления и электрофотографический фоточувствительный элемент, размещенный при соприкосновении с роликом проявления.

Преимущества данного изобретения

В соответствии с данным изобретением, поверхностный слой, включающий уретановую смолу, имеющую определенное структурное звено, предоставлен на упругом слое, содержащем отвержденный материал из диметилсиликонового каучука, сшиваемого посредством реакции присоединения. Посредством этого может быть получен ролик проявления, применяемый для формирования электрофотографического изображения высокого качества, в котором может сдерживаться в высокой степени как отслаивание поверхностного слоя, так и прилипание тонера даже в случае долговременного хранения при высокой температуре и высокой влажности окружающей среды.

Кроме того, в соответствии с данным изобретением, могут быть получены технологический картридж и электрофотографическое устройство, которые могут стабильным образом формировать электрофотографическое изображение высокого качества.

Краткое описание чертежей

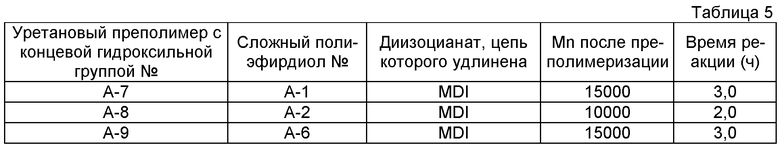

Фиг. 1 представляет собой концептуальный чертеж, иллюстрирующий пример ролика проявления в соответствии с данным изобретением.

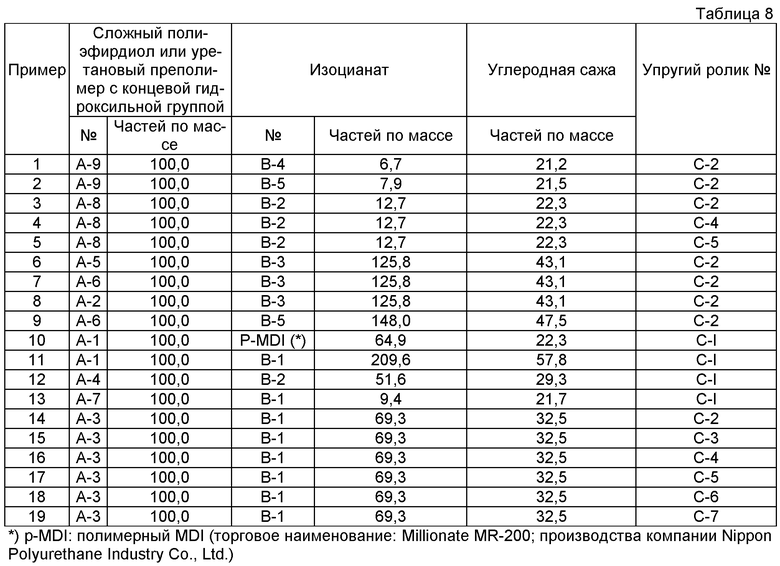

Фиг. 2 представляет собой схематический чертеж, иллюстрирующий пример технологического картриджа в соответствии с данным изобретением.

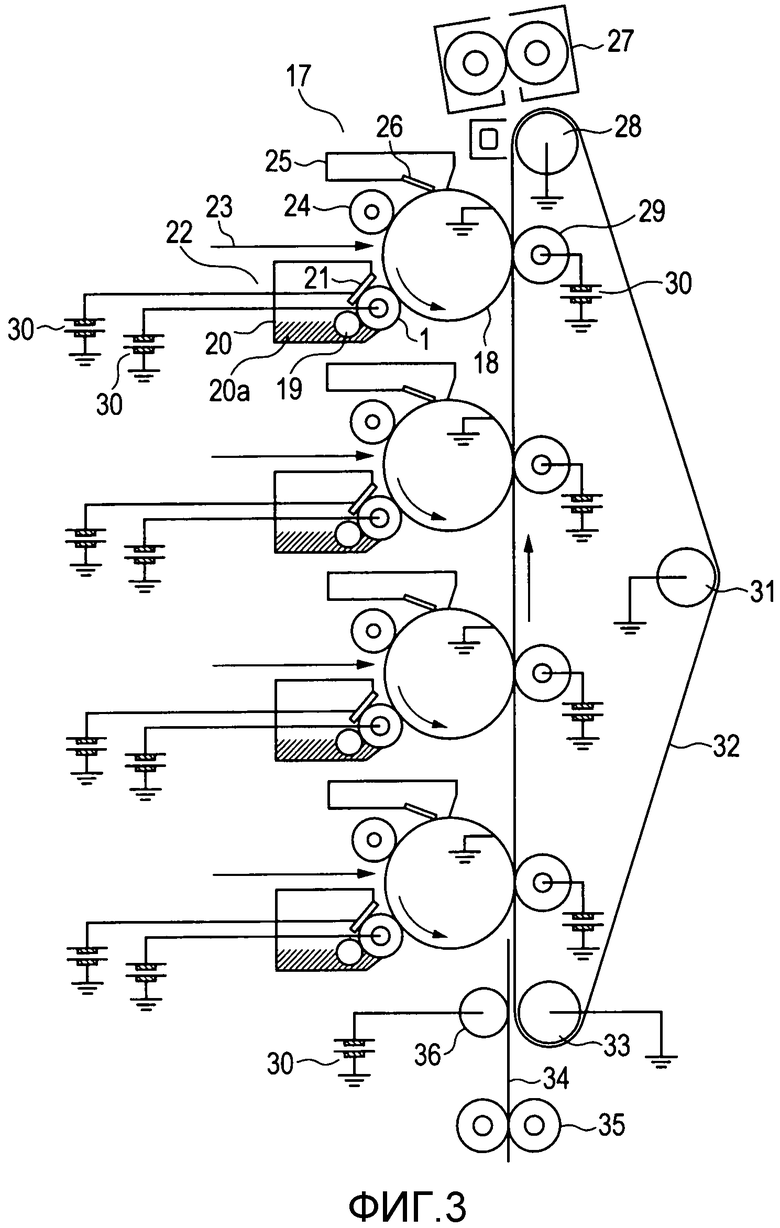

Фиг. 3 представляет собой схематический чертеж, иллюстрирующий пример электрофотографического устройства в соответствии с данным изобретением.

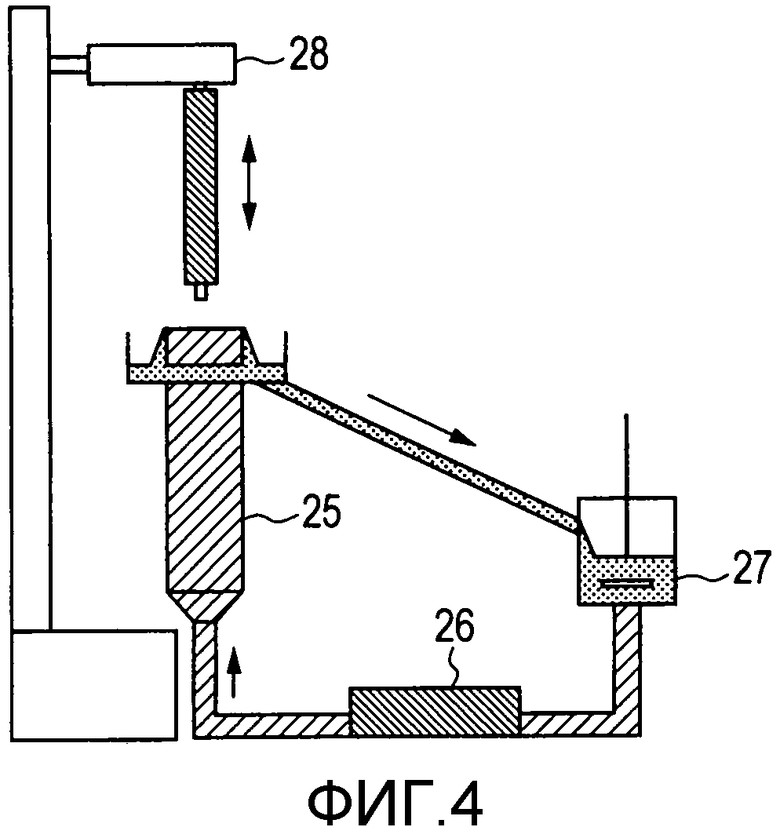

Фиг. 4 представляет собой концептуальный чертеж, иллюстрирующий пример устройства для нанесения покрытий методом погружения с циркуляцией жидкости.

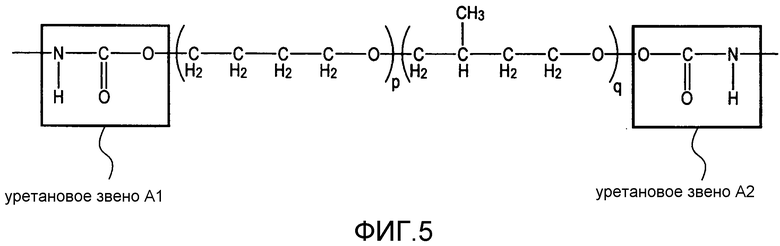

Фиг. 5 представляет собой изображение, иллюстрирующее характерную структуру, которую имеет уретановая смола в соответствии с данным изобретением.

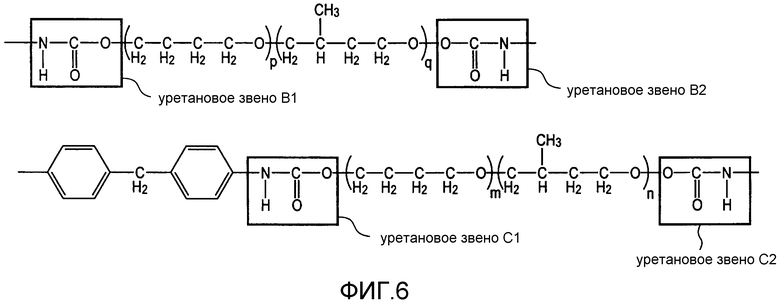

Фиг. 6 представляет собой изображение, иллюстрирующее характерную структуру, которую имеет уретановая смола в соответствии с данным изобретением.

Описание вариантов осуществления

Один из вариантов осуществления ролика 1 проявления в соответствии с данным изобретением проиллюстрирован на Фиг. 1. В ролике 1 проявления, проиллюстрированном на Фиг. 1, упругий слой 3 сформирован на внешней периферийной поверхности цилиндрического или полого цилиндрического электропроводящего сердечника 2. Внешняя периферийная поверхность упругого слоя 3 покрыта поверхностным слоем 4.

<Сердечник>

Сердечник 2 функционирует в качестве электрода и поддерживающего элемента для ролика 1 проявления. Сердечник 2 сформирован из металла или сплава, такого как алюминий, медные сплавы и нержавеющая сталь; железо, покрытое хромом и никелем; или электропроводящего материала, такого как синтетические смолы, обладающие электропроводимостью.

<Упругий слой>

Упругий слой 3 предоставляет ролику проявления упругость, необходимую для формирования зоны контакта, обладающей заданной шириной на участке прилегания между роликом проявления и фоточувствительным элементом. Упругий слой 3 содержит отвержденный материал из диметилсиликонового каучука, сшиваемого посредством реакции присоединения, который предоставляет упругому слою высокую способность к восстановлению после деформации и гибкость.

Для того чтобы увеличить адгезию между поверхностным слоем и упругим слоем посредством гидрофобного взаимодействия, полагают, что количество молекул воды, находящихся вблизи адгезионной поверхности раздела, должно быть небольшим. В силиконовом каучуке, компонент смолы сам по себе имеет низкую полярность и обладает низкой способностью к абсорбции воды. По этой причине, в зависимости от вида содержащегося наполнителя, степень абсорбции воды упругим слоем может быть уменьшена до чрезвычайно низкого уровня. Посредством этого высокое адгезионное действие между упругим слоем и поверхностным слоем, содержащим уретановую смолу, посредством гидрофобного взаимодействия, которое будет описано далее, может быть дополнительно улучшено.

Более конкретно, упругий слой 3 имеет степень абсорбции воды предпочтительно не более чем 0,10% и более предпочтительно не менее чем 0,02% и не более чем 0,10% в соответствии с Японским промышленным стандартом (JIS) K7209. Метод A.

Примеры диметилсиликонового каучука, сшиваемого посредством реакции присоединения, включают: полидиметилсилоксан, полиметилвинилсилоксан, полифенилвинилсилоксан, полиметоксиметилсилоксан, полиэтоксиметилсилоксан и сополимеры этих полисилоксанов.

Упругий слой 3 может содержать электропроводные тонкие частицы. В качестве электропроводных тонких частиц может быть использована углеродная сажа или электропроводные металлы, такие как алюминий и медь; и тонкие частицы электропроводных оксидов металлов, таких как оксид цинка, оксид олова и оксид титана. Особенно предпочтительной является углеродная сажа, поскольку высокая электрическая проводимость может быть получена посредством сравнительно небольшого количества добавляемой углеродной сажи.

Для того чтобы уменьшить степень абсорбции воды упругим слоем 3, особенно предпочтительным является использование таких электропроводных тонких частиц, которые обладают низким сродством в отношении воды. Например, в случае когда углеродную сажу используют в качестве электропроводных частиц, предпочтительно выбирают углеродную сажу, имеющую сравнительно большой размер первичных частиц и поверхность, не подвергающуюся поляризации. Более конкретно, принимая во внимание способность к упрочнению и электрическую проводимость смолы, подходящей для применения углеродной сажей является такая, которая имеет размер первичных частиц в интервале не менее чем 30 нм и не более чем 60 нм и имеет нейтрализованную и гидрофобизированную поверхность, а именно, ее величина pH составляет не менее чем 5,0 и не более чем 8,0 в качестве характеристики поверхности.

В случае когда углеродную сажу, указанную выше, используют в качестве электропроводных тонких частиц, их содержание, как правило, составляет от 5 до 20 частей по массе в расчете на 100 частей по массе силиконового каучука в упругом слое.

В случае когда используют электропроводные тонкие частицы, иные чем углеродная сажа, количество добавляемых тонких частиц предпочтительно регулируют в соответствии с характеристиками тонких частиц в отношении абсорбции влаги таким образом, что степень абсорбции воды упругим слоем попадает в пределы вышеуказанного интервала.

Упругий слой 3 может соответственно содержать различные добавки, такие как неэлектропроводный наполнитель, сшивающий агент и катализатор, помимо электропроводных тонких частиц.

<Поверхностный слой>

Уретановая смола, содержащаяся в поверхностном слое 4, имеет структуру, представленную указанной ниже формулой (1), и одну или обе структуры, выбранные из группы, состоящей из структуры, представленной указанной ниже формулой (2), и структуры, представленной указанной ниже формулой (3), между соседними уретановыми звеньями. А именно, уретановая смола в соответствии с данным изобретением имеет структуру молекулы, в которой структура, представленная указанной ниже формулой (1), и одна или обе структуры, выбранные из группы, состоящей из структуры, представленной указанной ниже формулой (2), и структуры, представленной указанной ниже формулой (3), расположены между двумя уретановыми звеньями.

Фиг. 5 и Фиг. 6 иллюстрируют часть характерной структуры, которую имеет уретановая смола в соответствии с данным изобретением. На Фиг. 5 структура, представленная формулой (1), и структура, представленная формулой (2), расположены между соседними уретановыми звеньями A1 и A2. В уретановой смоле, проиллюстрированной на Фиг. 6, структура, представленная формулой (1), и структура, представленная формулой (2), расположены между соседними уретановыми звеньями B1 и B2 и между соседними уретановыми звеньями C1 и C2. Обычно высокая адгезионная способность синтетических смол зависит главным образом от взаимодействия полярных функциональных групп, такого как водородное связывание и кислотно-щелочное взаимодействие, в дополнение к химическому связыванию. Однако силиконовый каучук имеет чрезвычайно низкую полярность, и его поверхность является неактивной. По этой причине, обычно, нельзя ожидать сильного взаимодействия, обусловленного полярными функциональными группами, для высокой адгезионной способности между упругим слоем, содержащим силиконовый каучук, и поверхностным слоем, содержащим полиуретановую смолу. Упругий слой и поверхностный слой в соответствии с данным изобретением демонстрируют, однако, высокую адгезионную способность даже в случае, когда они оставляются в течение длительного периода времени в неблагоприятных условиях с высокой температурой и высокой влажностью.

Хотя точная причина этого еще выясняется, авторы данного изобретения предполагают следующее.

А именно, уретановая смола, имеющая структуру, представленную формулой (1), и по меньшей мере одна структура, выбранная из группы, состоящей из структуры, представленной формулой (2), и структуры, представленной формулой (3), которая расположена между соседними уретановыми звеньями, имеет чрезвычайно низкую полярность в качестве полиуретана, чем в обычном полиэфирполиуретане, поскольку метильная группа введена в боковую цепь. С другой стороны, известно, что отвержденный материал диметилсиликонового каучука, сшиваемого посредством реакции присоединения, имеет «спиральную» молекулярную структуру, в которой шесть силоксановых (Si-O) связей последовательно смещены вокруг оси, и метильные группы ориентированы наружу. А именно, поверхность полимерной цепи силиконового каучука по существу покрыта гидрофобными метильными группами. По этой причине, притяжение, которое действует между гидрофобными молекулами, действует между метильной группой на поверхности силиконового каучука в упругом слое в соответствии с данным изобретением, и метильной группой в виде боковой цепи, которая введена между двумя соседними уретановыми звеньями в уретановой смоле поверхностного слоя. Вследствие этого, как полагают, что поверхностный слой и упругий слой в соответствии с данным изобретением проявляют высокую адгезионную способность.

Кроме того, полиуретан в соответствии с данным изобретением содержит полиэфирный компонент, представленный формулой (1), и обладает высокой гибкостью. Поскольку полиуретан в соответствии с данным изобретением содержит одну или обе структуры, выбранные из группы, состоящей из структуры, представленной формулой (2), и структуры, представленная формулой (3), степень кристалличности в низкотемпературном интервале заметно уменьшена. По этой причине, ролик проявления, включающий поверхностный слой, содержащий полиуретан в соответствии с данным изобретением, является гибким даже в окружающей среде с низкой температурой, и затруднено увеличение жесткости ролика проявления. Соответственно, даже в окружающей среде с низкой температурой напряжения, прикладываемые к тонеру, меньше, и образование пленки практически не происходит.

Кроме того, полиуретан в соответствии с данным изобретением имеет структуру, представленную формулой (2) или (3), имеющую более высокую гидрофобность по сравнению со структурой, представленной формулой (1), внутри молекулы. По этой причине, сродство уретановой смолы самой по себе в отношении воды уменьшено, и могут быть получена относительно более низкая способность к абсорбции воды в качестве уретановой смолы. Кроме того, в области высоких температур подвижность молекул в высокотемпературном интервале сдерживается посредством присутствия метильной группы в качестве боковой цепи в структуре, представленной формулой (2) или (3). По этой причине затруднено увеличение липкости поверхности ролика проявления в соответствии с данным изобретением даже в окружающей среде при высокой температуре и высокой влажности, и прилипание тонера к поверхности ролика проявления в окружающей среде при высокой температуре и высокой влажности может сдерживаться эффективным образом.

В качестве уретановой смолы в соответствии с данным изобретением предпочтительными являются те, что получены посредством статистической сополимеризацией структуры, представленной формулой (1), с по меньшей мере одной структурой, выбранной из группы, состоящей из структур, представленных формулой (2) и формулой (3). Это обусловлено тем, что эффект уменьшения степени кристалличности в низкотемпературном интервале и эффект сдерживания подвижности молекул в высокотемпературном интервале являются более высокими.

В полиуретане отношение «молярная доля структуры, представленной формулой (1): «молярная доля по меньшей мере одной структуры, выбранной из структур, представленных формулами (2) и (3)» составляет предпочтительно от 80:20 до 50:50. Если молярное отношение структур, представленных соответствующими формулами, находится в указанном интервале, способность тонера к прилипанию к поверхности и отслаивание поверхностного слоя сдерживаются более эффективным образом. Кроме того, гибкость в низкотемпературном интервале является высокой, и долговечность также является высокой.

Предпочтительно, полиуретан, содержащийся в поверхностном слое, получают посредством термического отверждения сложного полиэфирдиола, имеющего структуру, представленную формулой (1), и по меньшей мере одну структуру, выбранную из структур, представленных формулами (2) и (3), или преполимера с концевой гидроксильной группой, полученного реакционным взаимодействием сложного полиэфирдиола с ароматическим диизоцианатом, и преполимера с концевой изоцианатной группой, полученного реакционным взаимодействием сложного полиэфирдиола с ароматическим изоцианатом.

Обычно используют следующий способ синтеза полиуретана:

(1) одностадийный способ, в котором полиоловый компонент смешивают с полиизоцианатным компонентом и выполняют реакционное взаимодействие, и

(2) способ, в котором преполимер с концевой изоцианатной группой, полученный реакционным взаимодействием части полиола с изоцианатом, реагирует с удлинителем цепи, таким как низкомолекулярный диол и низкомолекулярный триол.

Однако сложный полиэфирдиол, имеющий структуру, представленную формулой (1), и по меньшей мере одну структуру, выбранную из структур, представленных формулами (2) и (3), является материалом, имеющим низкую полярность. По этой причине сложный полиэфирдиол обладает низкой совместимостью с изоцианатом, имеющим высокую полярность, и фазы легко разделяются в системе на часть, имеющую высокое содержание полиола, и часть, имеющую высокое содержание изоцианата, в микроскопическом масштабе. В части, имеющей высокое содержание полиола, остается, вероятно, непрореагировавший компонент, и проступание остающегося непрореагировавшего полиола может вызывать прилипание тонера к поверхности ролика проявления.

Для того чтобы уменьшить содержание остающегося непрореагировавшего полиола, требуется, чтобы изоцианат, обладающий высокой полярностью, был использован в избыточном количестве. Вследствие этого степень абсорбции воды полиуретаном часто увеличена. В указанных выше способах изоцианаты часто реагируют один с другим в увеличенной степени, что приводит к образованию карбамидных звеньев и аллофанатных звеньев, обладающих высокой полярностью.

Сложный полиэфирдиол, имеющий структуру, представленную формулой (1), и по меньшей мере одну структуру, выбранную из структур, представленных формулами (2) и (3), или преполимер с концевой гидроксильной группой, полученный реакционным взаимодействием сложного полиэфирдиола с ароматическим диизоцианатом, и преполимер с концевой изоцианатной группой, полученный реакционным взаимодействием сложного полиэфирдиола с ароматическим изоцианатом, термически отверждают. Посредством этого может быть уменьшена разница в полярности между полиолом и изоцианатом. По этой причине совместимость полиола с изоцианатом улучшается, и полиуретан, обладающий более низкой полярностью, может быть получен при меньшей доле изоцианата, чем в обычном примере. Кроме того, поскольку содержание остающегося непрореагировавшего полиола может быть существенно уменьшено, то может быть предотвращено прилипание тонера к поверхности ролика проявления вследствие проступания непрореагировавшего полиола.

В случае применения преполимера с концевой гидроксильной группой, полученного реакционным взаимодействием сложного полиэфирдиола, включающего структуру, представленную формулой (1), и структуру, представленную формулой (2) или (3), с ароматическим диизоцианатом, среднечисленная молекулярная масса преполимера составляет предпочтительно не менее чем 10000 и не более чем 15000.

В случае применения преполимера с концевой изоцианатной группой содержание изоцианата в преполимере находится предпочтительно в интервале от 3,0 масс.% до 4,0 масс.%. Если молекулярная масса преполимера с концевой гидроксильной группой и содержание изоцианата в преполимере с концевой изоцианатной группой находятся в вышеуказанных интервалах, то уменьшение в степени абсорбции воды образуемым полиуретаном и блокирование остающегося непрореагировавшего компонента хорошо сбалансированы, и эффекты сдерживания прилипания тонера и отслаивания поверхностного слоя могут быть совместимы на увеличенном уровне.

Более предпочтительно, полиуретан в соответствии с данным изобретением получают посредством термического отверждения (a) преполимера с концевой гидроксильной группой, описанного ниже, и (b) преполимера с концевой изоцианатной группой, описанного ниже.

(a) преполимер с концевой гидроксильной группой, полученный реакционным взаимодействием сложного полиэфирдиола, имеющего структуру, представленную формулой (1), и по меньшей мере одну структуру, выбранную из структур, представленных формулами (2) и (3), и среднечисленную молекулярную массу не менее чем 2000 и не более чем 3000, с ароматическим диизоцианатом и имеющий среднечисленную молекулярную массу не менее чем 10000 и не более чем 15000,

(b) преполимер с концевой изоцианатной группой, полученный реакционным взаимодействием сложного полиэфирдиола, имеющего структуру, представленную формулой (1), и по меньшей мере одну структуру, выбранную из структур, представленных формулами (2) и (3), и среднечисленную молекулярную массу не менее чем 2000 и не более чем 3000, с ароматическим изоцианатом.

Если сложный полиэфирдиол, имеющий среднечисленную молекулярную массу не менее чем 2000 и не более чем 3000, используют в качестве исходного материала для преполимера с концевой гидроксильной группой и преполимера с концевой изоцианатной группой, степень абсорбции воды конечным получаемым полиуретаном может быть уменьшена, и остающийся непрореагировавшим компонент может быть блокирован. Кроме того, поскольку прочность и липкость поверхностного слоя являются высокими, то может быть также увеличена длительность срока службы.

Между двумя уретановыми звеньями, при необходимости, могут содержаться полипропиленгликоль и алифатический сложный полиэфир, иные, чем структура, представленная формулой (1), и по меньшей мере одна структура, выбранная из структур, представленных формулами (2) и (3), при условии, что это не снижает эффект по данному изобретению. Примеры алифатического сложного полиэфира включают алифатические сложные полиэфирные полиолы, полученные посредством реакции конденсации диолового компонента, такого как 1,4-бутандиол, 3-метил-1,5-пентандиол, неопентилгликоль, или триолового компонента, такого как триметилолпропан, с дикарбоновой кислотой, такой как адипиновая кислота, глутаровая кислота и себациновая кислота.

Эти полиоловые компоненты могут быть преполимером, в котором, при необходимости, цепь предварительно удлинена посредством изоцианата, такого как 2,4-толилендиизоцианат (TDI), 1,4-дифенилметандиизоцианат (MDI) и изофорондиизоцианат (IPDI).

Предпочтительно, содержание в полиуретане компонента, имеющего иную структуру, чем структура, представленная формулой (1), и по меньшей мере одна структура, выбранная из структур, представленных формулами (2) и (3), составляет не более чем 20 масс.%, с точки зрения проявления эффекта по данному изобретению.

Изоцианатное соединение, реагирующее с этими полиоловыми компонентами, не ограничивается особым образом. Могут быть использованы алифатические полиизоцианаты, такие как этилендиизоцианат и 1,6-гексаметилендиизоцианат (HDI); алициклические полиизоцианаты, такие как изофорондиизоцианат (IPDI), циклогексан-1,3-диизоцианат и циклогексан-1,4-диизоцианат; ароматические изоцианаты, такие как 2,4-толилендиизоцианат, 2,6-толилендиизоцианат (TDI), 4,4'-дифенилметандиизоцианат (MDI), полимерный дифенилметандиизоцианат, ксилилендиизоцианат и нафталиндиизоцианат; и сополимеризованные продукты, изоцианураты, продукты присоединения триметилолпропана (TMP) и их биуреты, и блоксополимеры.

Среди них более подходящими для применения являются ароматические изоцианаты, такие как толилендиизоцианат, дифенилметандиизоцианат, и полимерный дифенилметандиизоцианат.

Полиуретан, полученный реакционным взаимодействием ароматического изоцианата с полиэфирным компонентом, имеющим структуру, представленную формулой (1), и по меньшей мере одну структуру, выбранную из структур, представленных формулами (2) и (3), между уретановыми звеньями, является предпочтительным, поскольку полиуретан обладает высокой мягкостью и прочностью и низкой липкостью при высокой температуре и высокой влажности.

В качестве доли изоцианатного соединения, смешиваемого с полиоловым компонентом, доля изоцианатной группы находится предпочтительно в интервале от 1,2 до 4,0 в расчете на 1,0 гидроксильной группы в полиоле.

Предпочтительно поверхностный слой 4 обладает электрической проводимостью. Примеры средств для придания электрической проводимости включают добавление агента с ионной проводимостью и электропроводных тонких частиц. Подходящими для применения являются электропроводные тонкие частицы, которые являются недорогими и обладают малым изменением сопротивления под воздействием окружающей среды. С точки зрения придания электрической проводимости и способности к упрочнению особенно предпочтительной является углеродная сажа. В качестве свойств электропроводных тонких частиц, размер первичных частиц составляет не менее чем 18 нм и не более чем 50 нм, и число поглощения дибутилфталата (число DBP) составляет не менее чем 50 мл/100 г и не более чем 160 мл/100 г. Применение такой углеродной сажи является предпочтительным, и баланс между электрической проводимостью, прочностью и диспергируемостью является хорошим. Содержание электропроводных тонких частиц составляет предпочтительно не менее чем 10 масс.% и не более чем 30 масс.% в расчете на 100 частей по массе компонента смолы, который образует поверхностный слой.

В случае, когда для ролика проявления требуется шероховатость поверхности, тонкие частицы для регулирования шероховатости поверхности могут быть добавлены к поверхностному слою 4. Тонкие частицы для регулирования шероховатости поверхности предпочтительно имеют среднюю по объему крупность частиц от 3 до 20 мкм. Предпочтительно, количество частиц, добавляемых к поверхностному слою, составляет от 1 до 50 частей по массе в расчете на 100 частей по массе сухого остатка смолы в поверхностном слое. В качестве тонких частиц для регулирования шероховатости поверхности могут быть использованы такие тонкие частицы, как полиуретановые смолы, сложные полиэфирные смолы, полиэфирные смолы, полиамидные смолы, акриловые смолы и фенольные смолы.

Способ формирования поверхностного слоя 4 не ограничивается особым образом, и его примеры включают нанесение распылением, погружением и валиком при использовании материала покрытия. При нанесении погружением, способ, описанный в выложенной заявке на патент Японии № S57-005047, в котором покровный материал переливается из верхнего конца ванны для обработки погружением, является простым и обладает превосходной производственной стабильностью в качестве способа формирования поверхностного слоя.

Фиг. 4 представляет собой схематический вид устройства для нанесения покрытий методом погружения. Цилиндрическая ванна 25 для обработки погружением имеет внутренний диаметр, несколько больший, чем внешний диаметр ролика проявления, и глубину больше, чем длина ролика проявления в осевом направлении. Кольцеобразная часть для приема жидкости предоставлена на внешней периферии верхнего конца ванны 25 для обработки погружением и соединена с резервуаром 27 для перемешивания. Нижняя часть ванны 25 для обработки погружением соединена с резервуаром 27 для перемешивания. Материал покрытия в резервуаре 27 для перемешивания подается посредством насоса 26 для подачи жидкости в нижнюю часть ванны 25 для обработки погружением. Материал покрытия переливается из верхнего конца ванны для обработки погружением и возвращается в резервуар 27 для перемешивания посредством части для приема жидкости на внешней периферии верхнего конца ванны 25 для обработки погружением. Сердечник 2, снабженный упругим слоем 3, закрепляют в вертикальном положении на узле 28 для подъема и опускания, погружают в ванну 25 для обработки погружением и поднимают, чтобы сформировать поверхностный слой 4.

Ролик проявления в соответствии с данным изобретением может быть применен для устройств бесконтактного проявления и устройств контактного проявления, использующих магнитный однокомпонентный проявитель и немагнитный однокомпонентный проявитель, и устройств проявления, использующих двухкомпонентный проявитель.

Фиг. 2 представляет собой вид поперечного сечения технологического картриджа в соответствии с данным изобретением. Технологический картридж, проиллюстрированный на Фиг. 2, включает ролик 1 проявления, дозирующее лезвие 21, узел 22 проявления, электрофотографический фоточувствительный элемент 18, ракельный нож 26 для очистки, резервуар 25 для размещения отходов тонера и зарядный ролик 24, которые интегрированы и прикреплены с возможностью снятия к основному корпусу электрофотографического устройства для формирования изображения. Узел 22 проявления включает резервуар 20 для тонера. Резервуар 20 для тонера заполнен тонером 20a. Тонер 20a в резервуаре 20 для тонера подается валиком 19 для подачи тонера к поверхности ролика 1 проявления, и слой тонера 20a, имеющий заданную толщину, формируется на поверхности ролика 1 проявления посредством дозирующего лезвия 21.

Фиг. 3 представляет собой вид поперечного сечения электрофотографического устройства с применением ролика проявления в соответствии с данным изобретением. Узел 22 проявления, включающий ролик 1 проявления, валик 19 для подачи тонера, резервуар 20 для тонера и дозирующее лезвие 21, прикреплен с возможностью снятия к электрофотографическому устройству на Фиг. 3. Кроме того, технологический картридж 17, включающий фоточувствительный элемент 18, ракельный нож 26 для очистки, резервуар 25 для размещения отходов тонера и зарядный ролик 24, прикреплен с возможностью снятия. В качестве альтернативы, фоточувствительный элемент 18, ракельный нож 26 для очистки, резервуар 25 для размещения отходов тонера, и зарядный ролик 24 могут быть предоставлены в основном корпусе электрофотографического устройства. Фоточувствительный элемент 18 вращается в направлении стрелки и равномерным образом заряжается зарядным роликом 24 для придания заряда фоточувствительному элементу 18. Электростатическое скрытое изображение формируется на поверхности фоточувствительного элемента 18 посредством лазерного излучения 23 от экспонирующего узла для записи электростатического скрытого изображения на фоточувствительном элементе 18. Тонер 20a подается к электростатическому скрытому изображению узлом 22 проявления, расположенным в контакте с фоточувствительным элементом 18, чтобы проявить электростатическое скрытое изображение. Посредством этого электростатическое скрытое изображение визуализируется в качестве изображения из тонера.

Выполняется так называемое проявление с обращением, в котором изображение из тонера формируется на участке, открытом для воздействия. Визуализированное изображение из тонера на фоточувствительном элементе 18 переносится на бумагу 34 в качестве среды для печати посредством валика 29 для переноса изображения в качестве среды для переноса. Бумага 34 пропускается через валик 35 для подачи бумаги и присасывающий валик 36, подается в устройство и перемещается между фоточувствительным элементом 18 и валиком 29 для переноса изображения посредством транспортной ленты 32 в виде бесконечной ленты. Транспортная лента 32 приводится в движение ведомым роликом 33, приводным роликом 28 и натяжным роликом 31. Напряжение прикладывается к валику 29 для переноса изображения и присасывающему валику 36 от источника 30 подачи напряжения смещения. Бумага 34, имеющая перенесенное изображение из тонера, фиксируется фиксирующим узлом 27 и выпускается наружу из устройства, чтобы завершить операцию печати.

С другой стороны, тонер, остающийся при переносе, который не перенесен и остается на фоточувствительном элементе 18, счищается ракельным ножом 26 для очистки в качестве очистного элемента для очистки поверхности фоточувствительного элемента и размещается в резервуаре 25 для размещения отходов тонера. Очищенный фоточувствительный элемент 18 многократно повторяет описанное выше действие.

Узел 22 проявления включает резервуар 20 для тонера, в котором размещен тонер 20a в качестве однокомпонентного проявителя, и ролик 1 проявления в качестве носителя проявителя, расположенный в отверстии, вытянутом в продольном направлении внутри резервуара 20 для тонера, и обращенный к фоточувствительному элементу 18. Узел 22 проявления проявляет электростатическое скрытое изображение на фоточувствительном элементе 18, чтобы визуализировать электростатическое скрытое изображение.

Примеры

Далее в данном документе будут описаны конкретные Примеры и Сравнительные примеры в соответствии с данным изобретением.

(Приготовление сердечника 2)

Сердечник 2 приготавливали нанесением грунтовки (торговое наименование DY35-051; производства компании Dow Corning Toray Co., Ltd.) на металлический стержень, изготовленный из нержавеющей стали SUS304 и имеющий диаметр 6 мм, и обжигом грунтовки.

(Изготовление упругого ролика)

(Упругий ролик C-1)

Сердечник 2, приготовленный как указано выше, помещали в металлическую форму и инжектировали в полость, образованную внутри металлической формы, композицию силиконового каучука, сшиваемого посредством реакции присоединения, приготовленную смешиванием материалов, указанных в Таблице 1 ниже.

Затем металлическую форму нагревали и вулканизировали силиконовый каучук при температуре 150°C в течение 15 минут для отверждения. Сердечник, имеющий слой из отвержденного силиконового каучука, сформированный на его периферической поверхности, извлекали из металлической формы. После этого металлическую сердцевину дополнительно нагревали при температуре 180°C в течение 1 часа, чтобы завершить реакцию отверждения слоя силиконового каучука. Таким образом изготавливали упругий ролик C-1, в котором упругий слой силиконового каучука, имеющий диаметр 12 мм, был сформирован на внешней периферии сердечника 2.

(Упругий ролик C-2)

Упругий ролик C-2 изготавливали таким же образом, что и упругий ролик C-1, за исключением того, что углеродную сажу TOKABLACK #4400 (торговое наименование, производства компании Tokai Carbon Co., Ltd.) использовали в количестве 10 частей по массе.

(Упругий ролик C-3)

Упругий ролик C-3 изготавливали таким же образом, что и упругий ролик C-1, за исключением того, что количество углеродной сажи составляло 5 частей по массе.

(Упругий ролик C-4)

Упругий ролик C-4 изготавливали таким же образом, что и упругий ролик C-1, за исключением того, что количество углеродной сажи составляло 10 частей по массе, и агентом для придания термостойкости являлся гидрофобизированный порошок кремнезема, и его добавляемое количество составляло 5 частей по массе.

(Упругий ролик C-5)

Упругий ролик C-5 изготавливали таким же образом, что и упругий ролик C-2, за исключением того, что количество углеродной сажи составляло 12 частей по массе.

(Упругий ролик C-6)

Упругий ролик C-6 изготавливали таким же образом, что и упругий ролик C-1, за исключением того, что виды и количества углеродной сажи и порошка кремнезема были изменены, как представлено в Таблице 2 ниже.

(Упругий ролик C-7)

Материал, который образовывал упругий слой, заменяли материалом, представленным в Таблице 3 ниже. За исключением этого, упругий ролик C-7 изготавливали таким же образом, что и упругий ролик C-1.

(количество, когда число молей группы SiH/число молей виниловой группы = 2,0)

(Формирование поверхностного слоя 4)

Далее в данном документе будет описан пример синтеза для получения полиуретанового поверхностного слоя в соответствии с данным изобретением.

<Измерение молекулярной массы сополимера>

Установка и условия для измерения среднечисленной молекулярной массы (Mn) и среднемассовой молекулярной массы (Mw) в данном Примере являлись следующими:

Измерительная установка: HLC-8120GPC (производства Tosoh Corporation)

Колонка: TSKgel SuperHZMM (производства Tosoh Corporation) x 2

Растворитель: тетрагидрофуран (THF) (было добавлено 20 ммоль/л триэтиламина)

Температура: 40°C

Расход тетрагидрофурана (THF): 0,6 мл/мин

Измеряемый образец представлял собой 0,1 масс.%-ный раствор в тетрагидрофуране (THF). Кроме того, измерение выполняли при использовании детектора показателя преломления (RI) в качестве детектора.

При использовании стандартных полистиролов TSK A-1000, A-2500, A-5000, F-1, F-2, F-4, F-10, F-20, F-40, F-80 и F-128 (производства компании Tosoh Corporation) в качестве эталонных образцов для получения калибровочной кривой получали калибровочную кривую. Из времени удержания измеряемого образца, которое получали из калибровочной кривой, определяли среднемассовую молекулярную массу.

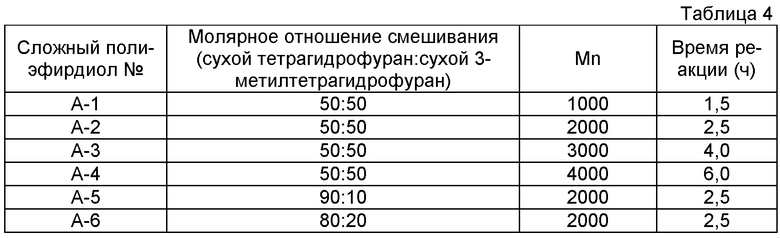

(Синтез сложных полиэфирдиолов с A-1 по A-6)

Смесь 144,2 г (2 моля) сухого тетрагидрофурана и 172,2 г (2 моля) сухого 3-метилтетрагидрофурана (молярное отношение смешивания 50/50) поддерживали при температуре 10°C в реакционном резервуаре. 13,1 г 70%-ной хлорной кислоты и 120 г уксусного ангидрида добавляли, чтобы провести реакцию в течение 3 часов. Затем реакционную смесь заливали в 600 г 20%-ного водного раствора гидроксида натрия и очищали. Кроме того, оставшуюся воду и компонент растворителя удаляли при пониженном давлении, чтобы получить 224 г жидкого сложного полиэфирдиола A-1. Среднечисленная молекулярная масса составляла 1000.

Сложные полиэфирдиолы с A-2 по A-6 получали при тех же самых условиях, за исключением того, что молярное отношение смешивания сухого тетрагидрофурана и сухого 3-метилтетрагидрофурана и время реакции изменяли как представлено в Таблице 4 ниже.

(Синтез уретанового преполимера с концевой гидроксильной группой A-7)

В атмосфере азота, в реакционном резервуаре, 200,0 г сложного полиэфирдиола A-1 постепенно добавляли по каплям в 28,4 части по массе дифенилметандиизоцианата (MDI) (торговое наименование: COSMONATE MDI, производства компании Mitsui Chemicals, Inc.), в то время как температуру внутри реакционного резервуара поддерживали при 65°C. После завершения добавления по каплям реакцию проводили при температуре 75°C в течение 3 часов. Полученный реакционный продукт охлаждали до комнатной температуры (25°C), чтобы получить 226 г уретанового преполимера с концевой гидроксильной группой A-7. Среднечисленная молекулярная масса составляла 15000.

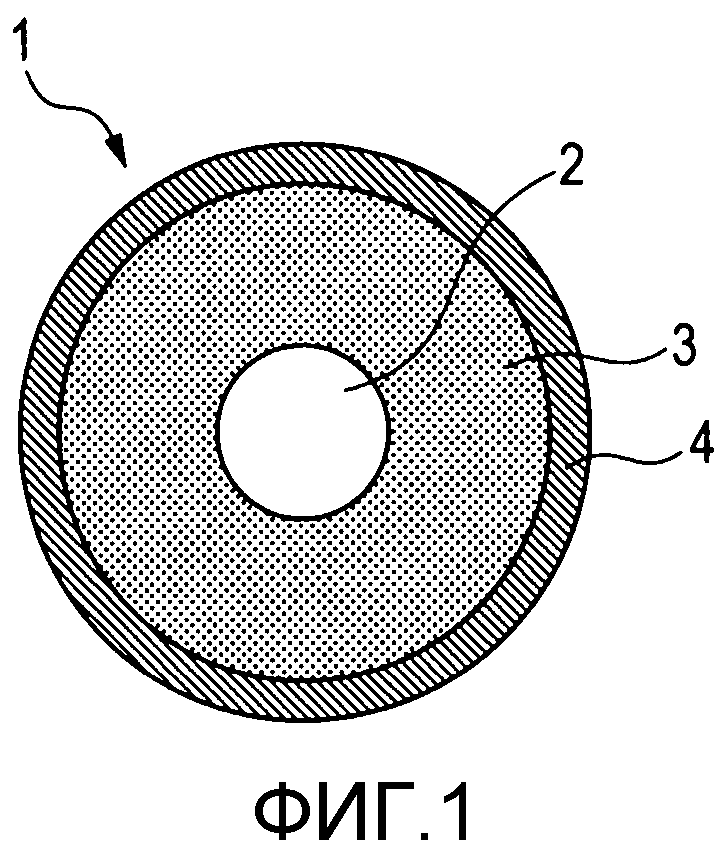

(Синтез уретановых преполимеров с концевой гидроксильной группой A-8 и A-9)

Уретановые преполимеры с концевой гидроксильной группой A-8 и A-9 получали при тех же самых условиях, за исключением того, что сложный полиэфирдиол и время реакции, используемые для проведения реакции, изменяли как представлено в Таблице 5 ниже. Среднечисленные молекулярные массы преполимеров A-8 и A-9 представлены в Таблице 5.

(Синтез преполимера с концевой изоцианатной группой B-1)

В атмосфере азота, в реакционном резервуаре, 200,0 г полипропиленгликолевого полиола (торговое наименование: EXCENOL 1030; производства компании Asahi Glass Co., Ltd.) постепенно добавляли по каплям в 69,6 части по массе толилендиизоцианата (TDI) (торговое наименование: COSMONATE 80; производства компании Mitsui Chemicals, Inc.), в то время как температуру внутри реакционного резервуара поддерживали при 65°C. После завершения добавления по каплям реакцию проводили при температуре 65°C в течение 2 часов. Полученную реакционную смесь охлаждали до комнатной температуры, чтобы получить 244 г уретанового преполимера с концевой изоцианатной группой B-1, имеющего содержание изоцианатной группы 4,8%.

(Синтез преполимера с концевой изоцианатной группой B-2)

В атмосфере азота, в реакционном резервуаре, 200,0 г полипропиленгликолевого полиола (торговое наименование: EXCENOL 1030, производства компании Sanyo Chemical Industries, Ltd.) постепенно добавляли по каплям в 76,7 части по массе полимерного дифенилметандиизоцианата MDI (торговое наименование: Millionate MT, производства компании Nippon Polyurethane Industry Co., Ltd.), в то время как температуру внутри реакционного резервуара поддерживали при 65°C. После завершения добавления по каплям реакцию проводили при температуре 65°C в течение 2 часов. Полученную реакционную смесь охлаждали до комнатной температуры, чтобы получить 229 г уретанового преполимера с концевой изоцианатной группой B-2, имеющего содержание изоцианатной группы 4,7%.

(Синтез преполимеров с концевой изоцианатной группой B-3 и B-4)

Уретановые преполимеры с концевой изоцианатной группой B-3 и B-4 получали таким же образом, что и преполимер с концевой изоцианатной группой B-2, за исключением того, что в качестве сложного полиэфирдиола использовали сложные полиэфирдиолы A-6 и A-3 в Таблице 4.

(Синтез преполимера с концевой изоцианатной группой B-5)

В атмосфере азота, в реакционном резервуаре, 200,0 г сложного полиэфирдиола A-6 в Таблице 4 постепенно добавляли по каплям в 46,4 части по массе CORONATE 2030 (торговое наименование, производства компании Nippon Polyurethane Industry Co., Ltd.) в то время как температуру внутри реакционного резервуара поддерживали при 65°C. После завершения добавления по каплям реакцию проводили при температуре 65°C в течение 2 часов. Полученную реакционную смесь охлаждали до комнатной температуры, чтобы получить 229 г уретанового преполимера с концевой изоцианатной группой B-5, имеющего содержание изоцианатной группы 3,4%. Вид сложного полиэфирдиола и изоцианата, используемых для синтеза преполимеров с концевой изоцианатной группой с B-1 по B-5, и NCO% соответствующих изоцианатов представлены в Таблице 6.

(Пример 1)

Далее в данном документе будет описан способ изготовления ролика проявления в соответствии с данным изобретением.

В качестве исходного материала для поверхностного слоя 4 в реакционный резервуар добавляли материал, представленный в Таблице 7 ниже, и перемешивали и смешивали.

Затем метилэтилкетон (далее в данном документе, MEK) добавляли таким образом, что доля общего содержания твердого вещества составляла 30 масс.%, и исходный материал смешивали с помощью песчаной мельницы. Затем вязкость регулировали при 10-13 сП с помощью MEK, чтобы приготовить материал покрытия для формирования поверхностного слоя. Упругий ролик C-2, изготовленный, как указано выше, погружали в материал покрытия для формирования поверхностного слоя, чтобы сформировать покровный слой из материала покрытия на поверхности упругого слоя упругого ролика C-2, и сушили покровный слой. Затем покровный слой термообрабатывали при температуре 150°C в течение 1 часа, чтобы сформировать поверхностный слой в виде пленки толщиной примерно 20 мкм на внешней периферии упругого слоя. Таким образом изготавливали ролик проявления в соответствии с Примером 1.

Поверхностный слой в соответствии с данным изобретением имеет структуру, представленную формулой (1), и одну или обе структуры, выбранные из структуры, представленной формулой (2), и структуры, представленной формулой (3). Это может быть подтверждено посредством анализа с применением, например, пиролиза в ГХ/МС, ИК Фурье-спектроскопии или ЯМР.

Поверхностный слой, полученный в данном Примере, анализировали с применением устройства для пиролиза (торговое наименование: Pyrofoil Sampler JPS-700, производства компании Japan Analytical Industry Co., Ltd.) и прибора для ГХ/МС (торговое наименование: Focus GC/ISQ, производства компании Thermo Fisher Scientific Inc.), при этом температура пиролиза составляла 590°C, и гелий использовали в качестве газа-носителя. В результате из полученного фрагментного пика было найдено, что поверхностный слой имеет структуру, представленную формулой (1), и одну или обе структуры из структуры, представленной формулой (2), и структуры, представленной формулой (3).

Полученный таким образом ролик проявления в соответствии с Примером 1 оценивали в отношении указанных ниже позиций.

<Оценка отслаивания поверхностного слоя, и измерение сопротивления отслаиванию>

Оценку отслаивания поверхностного слоя в неблагоприятных условиях с высокой температурой выполняли следующим методом. Ролик проявления в соответствии с Примером 1 оставляли в окружающей среде с температурой 40°C и относительной влажностью 95% в течение 60 дней. Затем, ролик проявления оставляли в течение 3 часов при комнатной температуре и надрез 10 мм×50 мм образовывали на обоих концах ролика проявления. Ролик проявления закрепляли в горизонтальном положении и поверхностный слой тянули в вертикальном направлении от угла надреза при скорости 10 мм/мин, чтобы выполнить принудительное отслаивание. Нагрузку при этом измеряли динамометрическим датчиком. Измерение для каждого из концов ролика проявления выполняли три раза и среднюю величину для n=6 принимали в качестве сопротивления отслаиванию. Затем обследовали отделенную поверхность. За исключением участка разрыва внутри упругого слоя или поверхностного слоя (когезионное разрушение), отслаивание поверхностного слоя оценивали по следующим критериям:

А: не обнаружено отслаивание на поверхности раздела между поверхностным слоем и упругим слоем,

B: отслаивание поверхности раздела между поверхностным слоем и упругим слоем обнаружено в интервале не более чем на 20% отделенной поверхности, однако ролик проявления может быть использован без каких-либо проблем, и

C: отслаивание поверхности раздела между поверхностным слоем и упругим слоем обнаружено на большей части или всей отделенной поверхности.

<Измерение твердости поверхности>

Твердость поверхности ролика проявления измеряли следующим образом: три точки в центре, нижней части и верхней части ролика проявления после того, как был сформирован слой электропроводной смолы, измеряли в окружающей среде с температурой 25°C и относительной влажностью 50% с помощью микротвердомера для резины (торговое наименование: MD-1capa, производства компании Kobunshi Keiki Co., Ltd.) при использовании образца диаметром 0,16 мм. Среднюю величину измеренных величин использовали в качестве твердости поверхности.

<Оценка пленкообразования>

Ролик проявления в соответствии данным Примером устанавливали в лазерный принтер, имеющий конфигурацию, представленную на Фиг. 3 (торговое наименование: LBP5300; производства компании Canon Inc.), чтобы выполнить оценку пленкообразования. А именно, в окружающей среде с температурой 15°C и относительной влажностью 10% (далее в данном документе, L/L), при использовании черного тонера, электрофотографическое изображение 4-точечной буквы «E» алфавита при степени покрытия 1% непрерывным образом печатали на бумаге размером A4. Каждый раз, когда было напечатано 1000 листов, поверхность ролика проявления визуально обследовали. Число напечатанных изображений, когда обнаруживали налипание черного тонера на поверхность ролика проявления, определяли как число листов, когда происходило пленкообразование.

<Измерение концентрации прилипающего тонера>

Концентрацию прилипающего тонера в окружающей среде при высокой температуре и высокой влажности оценивали посредством следующего метода. Ролик проявления в соответствии с Примером 1 устанавливали на картридж с желтым тонером для лазерного принтера, имеющего конфигурацию, представленную на Фиг. 3 (торговое наименование: LBP5300; производства компании Canon Inc.). Картридж с желтым тонером устанавливали в лазерном принтере. При применении лазерного принтера выполняли операцию вывода бледного сплошного изображения, чтобы покрыть поверхность ролика проявления желтым тонером. Ролик проявления в таком состоянии извлекали из картриджа с желтым тонером. Ролик проявления помещали на плоскую пластину из политетрафторэтилена, прижимали к плоской пластине при нагрузке 300 г (нагрузке 150 г на каждом из концов сердечника) и оставляли в окружающей среде с температурой 40°C и относительной влажностью 95% на 60 дней. Затем ролик проявления высвобождали из состояния, в котором ролик проявления был прижат к плоской пластине, и оставляли в окружающей среде с температурой 25°C и относительной влажностью 45% на 3 часа как есть. Затем, поверхность ролика проявления обдували воздухом. После этого тонер, налипший на ролик проявления, отслаивали с применением клейкой ленты. Клейкую ленту, к которой был присоединен желтый тонер помещали на обычную бумагу и измеряли оптическую плотность в отраженном свете при применении денситометра для измерений в отраженном свете (торговое наименование: TC-6DS/A, производства компании Tokyo Denshoku Co., Ltd.). Для сравнения, клейкую ленту, к которой не был присоединен тонер, помещали на обычную бумагу таким же образом и измеряли оптическую плотность в отраженном свете. С учетом оптической плотности в отраженном свете клейкой ленты, к которой не был присоединен тонер, рассчитывали степень уменьшения коэффициента отражения (%). Измерение выполняли в целом в трех точках, в центре и на обоих концах ролика проявления. Арифметическую среднюю величину принимали в качестве концентрации прилипающего тонера в оцениваемом ролике проявления.

<Измерение степени абсорбции воды упругим слоем>

Степень абсорбции воды упругим слоем 3 измеряли в соответствии с Японским промышленным стандартом (JIS) K7209 Метод A при использовании упругого слоя, вырезанного при размере 2 мм × 2 мм × 25 мм, в качестве образца для испытания, и среднюю величину для n = 3 принимали в качестве степени абсорбции воды упругим слоем.

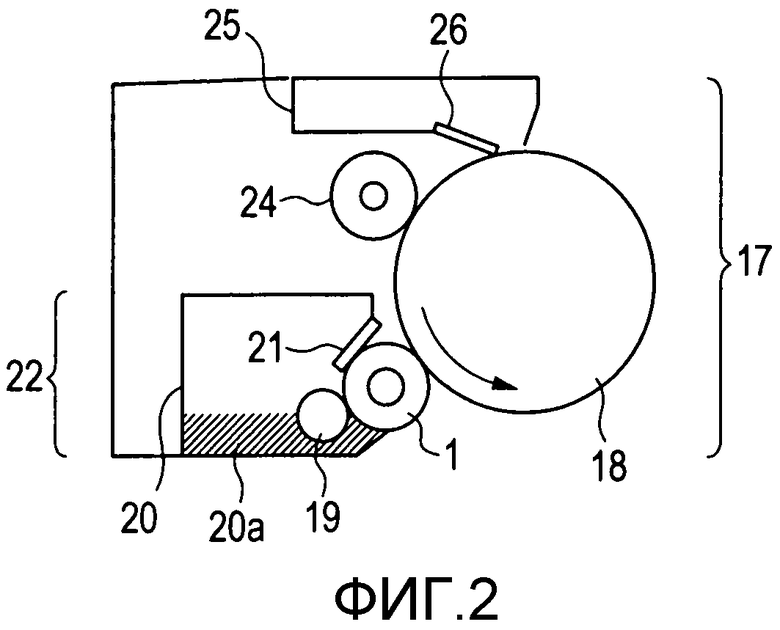

(Примеры с 2 по 19)

Материал покрытия формирования поверхностного слоя приготавливали таким же образом, что и в Примере 1, за исключением того, что материал, представленный в Таблице 8 ниже, использовали в качестве исходного материала для поверхностного слоя 4. Материалы покрытия соответственно наносили на упругие ролики, представленные в Таблице 8, сушили и нагревали таким же образом, что и в Примере 1, чтобы изготовить ролики проявления в соответствии с Примерами с 2 по 19.

(Сравнительный пример 1)

В качестве материала для поверхностного слоя 4 в реакционный резервуар помещали материал, представленный в Таблице 9 ниже, перемешивали и смешивали.

Далее в данном документе, материал покрытия для формирования поверхностного слоя в соответствии со Сравнительным примером 1 приготавливали таким же образом, что и в способе приготовления материала покрытия для формирования поверхностного слоя в соответствии с Примером 1. Материал покрытия для формирования поверхностного слоя наносили на поверхность упругого слоя из силиконового каучука упругого ролика C-1 таким же образом, что и в Примере 1, и сушили, чтобы сформировать поверхностный слой. Таким образом изготавливали ролик проявления в соответствии со Сравнительным примером 1.

(Сравнительный пример 2)

В качестве материала для поверхностного слоя 4 в реакционный резервуар помещали материал, представленный в Таблице 10 ниже, перемешивали и смешивали.

Далее в данном документе, материал покрытия для формирования поверхностного слоя в соответствии со Сравнительным примером 2 приготавливали таким же образом, что и в способе приготовления материала покрытия для формирования поверхностного слоя в соответствии с Примером 1. Материал покрытия для формирования поверхностного слоя наносили на поверхность упругого слоя из силиконового каучука упругого ролика C-1 таким же образом, что и в Примере 1, и сушили, чтобы сформировать поверхностный слой. Таким образом изготавливали ролик проявления в соответствии со Сравнительным примером 2.

(Сравнительный пример 3)

В качестве материала для поверхностного слоя 4 в реакционный резервуар помещали материал, представленный в Таблице 11 ниже, перемешивали и смешивали.

Далее в данном документе, материал покрытия для формирования поверхностного слоя в соответствии со Сравнительным примером 3 приготавливали таким же образом, что и в способе приготовления материала покрытия для формирования поверхностного слоя в соответствии с Примером 1. Материал покрытия для формирования поверхностного слоя наносили на поверхность упругого слоя из силиконового каучука упругого ролика C-1 таким же образом, что и в Примере 1, и сушили, чтобы сформировать поверхностный слой. Таким образом изготавливали ролик проявления в соответствии со Сравнительным примером 3.

Ролики проявления в соответствии с Примерами с 2 по 19 и Сравнительными примерами с 1 по 3 оценивали таким же образом, что и в Примере 1. Результаты представлены в Таблице 12 и Таблице 13.

В Примерах с 1 по 19 как отслаивание поверхностного слоя, так и увеличение твердости поверхности ролика и прилипание тонера сдерживались, даже когда ролик проявления оставляли в неблагоприятных условиях с высокой температурой в течение длительного периода времени.

Особенно в Примерах с 1 по 9 и 13, в которых сложный полиэфирдиол, имеющий структуру, представленную формулой (1), и структуру, представленную формулой (2) или (3), подвергали реакционному взаимодействию с ароматическим изоцианатом, чтобы приготовить преполимер и, кроме того, преполимер подвергали реакции отверждения, отслаивание поверхностного слоя и прилипание тонера сдерживались в чрезвычайно высокой степени.

С другой стороны, в роликах проявления в Сравнительных примерах с 1 по 3, в которых уретановая смола в соответствии с данным изобретением не содержалась в поверхностном слое, происходило прилипание тонера или отслаивание поверхностного слоя.

Эта заявка притязает на приоритет по заявке на патент Японии № 2010-292765, зарегистрированной 28 декабря 2010 г., которая настоящим включена посредством ссылки в данный документ во всей ее полноте.

Изобретение относится к ролику проявления, используемого для формирования электрофотографического изображения высокого качества. Ролик проявления, включает сердечник, упругий слой, расположенный на сердечнике и содержащий отвержденный материал из диметилсиликонового каучука, сшиваемого посредством реакции присоединения, и поверхностный слой, содержащий уретановую смолу, который покрывает периферическую поверхность упругого слоя, в котором уретановая смола имеет структуру, представленную указанной ниже формулой (1), и одну или обе структуры, выбранные из структуры, представленной указанной ниже формулой (2), и структуры, представленной указанной ниже формулой (3), между двумя соседними уретановыми звеньями.

Изобретение позволяет создать ролик проявления, который при хранении и применении в окружающей среде при высокой температуре и высокой влажности сдерживает отслаивание поверхностного слоя от упругого слоя, и тонер трудно прилипает к поверхности ролика проявления. 3 н. и 1 з.п. ф-лы, 6 ил., 13 табл.

1. Ролик проявления, содержащий сердечник, упругий слой и поверхностный слой, который покрывает поверхность упругого слоя, в котором:

упругий слой содержит отвержденный материал из диметилсиликонового каучука, сшиваемого посредством реакции присоединения,

поверхностный слой содержит уретановую смолу, и

уретановая смола имеет между двумя соседними уретановыми звеньями структуру, представленную указанной ниже формулой (1), и по меньшей мере одну структуру, выбранную из группы, состоящей из структуры, представленной указанной ниже формулой (2), и структуры, представленной указанной ниже формулой (3):

2. Ролик проявления по п.1, в котором степень абсорбции воды упругим слоем, измеренная в соответствии с Японским промышленным стандартом (JIS) K7209 Метод A, составляет не менее чем 0,02% и не более чем 0,10%.

3. Электрофотографическое устройство, содержащее ролик проявления по п.1 или 2 и электрофотографический фоточувствительный элемент, размещенный при соприкосновении с роликом проявления.

4. Технологический картридж, содержащий ролик проявления по п.1 или 2 и электрофотографический фоточувствительный элемент, размещенный при соприкосновении с роликом проявления, и прикрепленный с возможностью снятия к основному корпусу электрофотографического устройства.

| JP 2007156435 A, 21.06.2007 | |||

| JP 2008164915 A, 17.07.2008 | |||

| JP 2007133133 A, 31.05.2007 | |||

| ПРОЯВОЧНОЕ УСТРОЙСТВО И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ЭЛЕКТРОФОТОГРАФИЧЕСКИХ ИЗОБРАЖЕНИЙ | 2009 |

|

RU2438154C1 |

| US 20100291481 A1, 18.11.2010. | |||

Авторы

Даты

2015-02-10—Публикация

2011-12-16—Подача