Область техники

Изобретение относится к области очистки газа от дисперсной фазы в электрофильтрах и может быть использовано в различных отраслях промышленности (металлургии, химической и др.).

Предшествующий уровень техники

Известны [1] электрофильтры, содержащие корпус с крышкой, входной и выходной патрубки, осадительные и коронирующие электроды с системой их подвеса, включающей верхнюю опорную раму, подвешенную на трубах к несущим изоляторам, установленным в отдельных камерах на крышке электрофильтра, а также нижние, связанные между собой, натяжные грузы. Недостатком известных электрофильтров является высокая вероятность условий образования взрывоопасной смеси газа с кислородом атмосферного воздуха из-за низкой степени герметичности изоляторных коробок и связанная с этим низкая надежность и эффективность их работы.

Известно [2] устройство электрофильтра с жесткой системой коронирующих электродов, содержащего корпус с крышкой, осадительные электроды, коронирующие электроды с системой подвеса, включающей верхнюю опорную раму, подвешенную на стержнях к несущим изоляторам, установленным на крышке электрофильтра, нижнюю направляющую раму со стержнями подвеса, механизм встряхивания коронирующих электродов, состоящий из привода, установленного на крышке электрофильтра и соединенного тягой с валом, на котором зафиксированы молотки, у которого с целью повышения надежности работы путем предотвращения раскачки и отклонения коронирующих электродов от симметричного положения коронирующих электродов относительно осадительных, стержни подвеса нижней направляющей рамы расположены соосно со стержнями подвеса верхней опорной рамы и жестко соединены с ними, при этом электрофильтр снабжен установленными между несущими изоляторами, дополнительным изолятором, через который проходит тяга механизма встряхивания. Недостатком известного устройства электрофильтра является высокая вероятность условий образования взрывоопасной смеси газа с кислородом атмосферного воздуха из-за низкой степени герметичности изоляторных коробок и связанная с этим низкая надежность и эффективность его работы.

Наиболее близким к изобретению является известный электрофильтр [3], содержащий корпус с крышкой, входной и выходной патрубки, трубчатые осадительные и игольчатые коронирующие электроды с концевыми верхними и нижними соосно расположенными стержнями, с одной стороны жестко закрепленными к верхней раме, которая подвешена трубами подвеса к несущим изоляторам, установленным в основных камерах на крышке в среде инертного газа, с другой стороны - к нижней направляющей раме. Со стороны верхней рамы части основных камер оснащены сообщающимися и электрообогреваемыми нижними камерами в виде лабиринтных каналов, в то время как противоположные части основных камер оснащены вспомогательными, зеркально размещенными относительно несущих, опорно-проходными изоляторами, которые в тандеме с несущими изоляторами создают газоплотные, буферные относительно наружного атмосферного воздуха, изоляторные коробки. Нижние камеры в виде лабиринтных каналов образованы коаксиально расположенными относительно труб подвеса цилиндрами, часть которых жестко закреплена к элементам корпуса, другая часть - непосредственно к трубам подвес посредством заглушек. Газоплотность буферных, изоляторных коробок обеспечивается разжатием несущих и опорно-проходных изоляторов, установленных тандемом, при помощи токопроводящих винтовых домкратов.

Недостатком известного устройства электрофильтра является высокая вероятность условий образования взрывоопасной смеси газа с кислородом атмосферного воздуха из-за низкой степени герметичности изоляторных коробок и связанная с этим низкая надежность и эффективность его работы.

Раскрытие изобретения

Целью изобретения является повышение надежности и эффективности работы электрофильтра путем предотвращение условий образования взрывоопасной смеси газа с кислородом атмосферного воздуха в изоляторных коробках.

Поставленная цель достигается тем, что нижние плоскости верхних составных элементов труб подвеса опираются на верхние плоскости внутренних плоских частей цилиндрических «Н-образных» опорно-проходных изоляторов, в то время как нижние плоскости внешних плоских частей «Н-образных» опорно-проходных изоляторов опираются на верхние плоскости перегородок двухкамерных изоляторных коробок, при этом все плоскости опор плотно прилегают и, через прокладки, или герметик, механически соединены. Уровень порога напряжения электрического пробоя по поверхности «Н-образных» опорно-проходных изоляторов между разнополярными частями его опор не менее чем в 1,5÷2 раза превышает уровень порога напряжения электрического пробоя в зазоре от 250 мм до 500 мм между разнополярными трубчатыми осадительными (цилиндрическими или шестигранными - в виде «сот») и игольчатыми коронирующими элементами. Уровень порога механической нагрузки на каждую трубу подвеса электрофильтра до момента разрушения «H-образного» опорно-проходного изолятора (на срез) составляет не менее 80000 Н (8000 кгс).

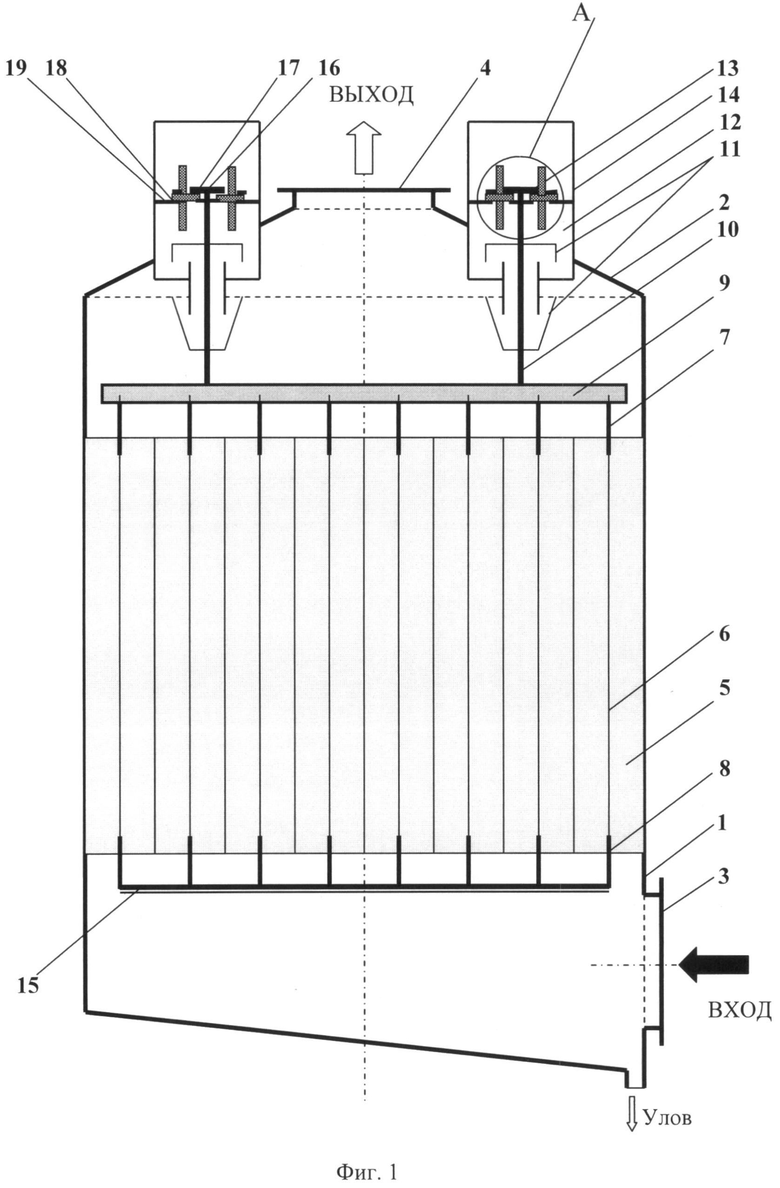

Сущность предлагаемого изобретения поясняется чертежами (фиг.1 и 2), где на фиг.1 и фрагменте А фиг.1 приведено упрощенное графическое изображение схемы продольного разреза электрофильтра для очистки взрывоопасного газа и узел «H-образного» опорно-проходного изолятора.

Электрофильтр для очистки взрывоопасного газа содержит корпус 1 с крышкой 2, входной 3 и выходной 4 патрубки, трубчатые осадительные 5 и игольчатые коронирующие 6 элементы с концевыми верхними 7 и нижними 8 соосно расположенными стержнями, которые с одной стороны последовательно, жестко, посредством верхней рамы 9, труб подвеса 10 и элементов 11 сообщающихся и электрообогреваемых нижних камер 12, выполненных в виде лабиринтных каналов, соединены с опорно-проходными изоляторами 13, установленными в среде инертного газа изоляторных коробок 14 на крышке 2 электрофильтра, с другой стороны закреплены к нижней направляющей раме 15. Нижние плоскости верхних составных элементов 16 труб подвеса 10 опираются на верхние плоскости внутренних 17 плоских частей цилиндрических «Н-образных» опорно-проходных изоляторов 13, в то время как нижние плоскости внешних 18 плоских частей «Н-образных» опорно-проходных изоляторов 13 опираются на верхние плоскости перегородок 19 двухкамерных изоляторных коробок 14, при этом все плоскости опор 16, 17, 18 и 19 плотно прилегают и, через прокладки, или герметик, механически соединены. Уровень порога напряжения электрического пробоя по поверхности «Н-образных» опорно-проходных изоляторов 13 между разнополярными частями его опор 17 и 18 не менее чем в 1,5÷2 раза превышает уровень порога напряжения электрического пробоя в зазоре от 250 мм до 500 мм между разнополярными трубчатыми осадительными 5 (цилиндрическими или шестигранными - в виде «сот») и игольчатыми коронирующими 6 элементами. Уровень порога механической нагрузки на каждую трубу подвеса 10 электрофильтра до момента разрушения «H-образного» опорно-проходного изолятора 18 (на срез) составляет не менее 80000 Н (8000 кгс).

Такое устройство электрофильтра для очистки взрывоопасного газа обеспечивает повышение надежности и эффективности его работы путем не только уменьшения вероятности формирования электропроводного слоя из-за конденсации содержащихся в газе продуктов на рабочей поверхности несущих изоляторов, но также полностью исключает возникновение условий образования взрывоопасной смеси газа с кислородом атмосферного воздуха в изоляторных коробках.

Устройство работает следующим образом.

Электрофильтр для очистки взрывоопасного газа содержит корпус 1 с крышкой 2, входной 3 и выходной 4 патрубки, трубчатые осадительные 5 и игольчатые коронирующие 6 элементы с концевыми верхними 7 и нижними 8 соосно расположенными стержнями, которые с одной стороны последовательно, жестко, посредством верхней рамы 9, труб подвеса 10 и элементов 11 сообщающихся электрообогреваемых нижних камер 12 выполненных в виде лабиринтных каналов, соединены с опорно-проходными изоляторами 13, установленными в среде инертного газа изоляторных коробок 14 на крышке 2 электрофильтра, с другой стороны закреплены к нижней направляющей раме 15. Нижние плоскости верхних составных элементов 16 труб подвеса 10 опираются на верхние плоскости внутренних 17 плоских частей цилиндрических «Н-образных» опорно-проходных изоляторов 13, в то время как нижние плоскости внешних 18 плоских частей «Н-образных» опорно-проходных изоляторов 13 опираются на верхние плоскости перегородок 19 двухкамерных изоляторных коробок 14, при этом все плоскости опор 16, 17, 18 и 19 плотно прилегают и, через прокладки, или герметик, механически соединены. Уровень порога напряжения электрического пробоя по поверхности «Н-образных» опорно-проходных изоляторов 13 между разнополярными частями его опор 17 и 18 не менее чем в 1,5÷2 раза превышает уровень порога напряжения электрического пробоя в зазоре от 250 мм до 500 мм между разнополярными трубчатыми осадительными 5 (цилиндрическими или шестигранными - в виде «сот») и игольчатыми коронирующими 6 элементами. Уровень порога механической нагрузки на каждую трубу подвеса 10 электрофильтра до момента разрушения «H-образного» опорно-проходного изолятора 18 (на срез) составляет не менее 80000 Н (8000 кгс).

После подачи через входной 3 патрубок взрывоопасного газа, включающего в свой состав продукты, способные из-за их конденсации на электрических «Н-образных» опорно-проходных изоляторах 13 создавать электропроводный слой, а также содержащего туман смолы и твердые частицы (пыль), газовая смесь проходит через поперечное сечение электрофильтра, состоящего из сечения зазоров между трубчатыми осадительными 5 и игольчатыми 6 коронирующими электродами. Проходя от входа 3 к выходу 4, газ заполняет весь объем корпуса 1, включая нижние камеры 12 двухкамерных изоляторных коробок 14, которые сообщаются с объемом корпуса посредством лабиринтных каналов.

Ввиду высокой газоплотности изоляторных коробок 14, которая обеспечивается за счет газоплотности плоских перегородок 19, а также контролируемого механического (при помощи фланцевого, болтового соединения) сжатия всех плоскостей опор 16, 17, 18 и 19, которые при этом плотно прилегают и, через прокладки, или герметик, механически соединены и находятся в среде инертного газа, условия образования взрывоопасной смеси газа с кислородом атмосферного воздуха в нижних камерах 12 двухкамерных изоляторных коробках 14 исключаются.

После ввода в работу электрообогрева в нижних камерах 12 двухкамерных изоляторных коробок 14, образуется стационарный температурный напор, который уравновешивает динамический напор со стороны объема газа в корпусе 1 электрофильтра. Вероятность переноса электропроводных компонентов и их конденсата на поверхность «Н-образных» опорно-проходных изоляторов 13 снижается. Обеспечивается стойкая, продолжительная работа высоковольтной изоляции - «Н-образных» опорно-проходных изоляторов 13, а также электрофильтра в целом.

После подвода постоянного тока высокого напряжения к игольчатым коронирующим 6 элементам с концевыми верхними 7 и нижними 8 соосно расположенными стержнями со стороны одной из труб подвеса, опирающейся на «H-образный» опорно-проходной изолятор 13, в системе между трубчатыми осадительными 5 и игольчатыми 6 коронирующими электродами образуют силовое электрическое поле коронного разряда, в результате действия которого осуществляют эффективную электрическую очистку взрывоопасного газа от тумана смолы и пыли.

При таком устройстве электрофильтра для очистки взрывоопасного газа вероятность формирования электропроводного слоя из-за конденсации содержащихся в газе продуктов на рабочей поверхности «Н-образных» опорно-проходных изоляторов сводится к минимуму. Вероятность электрического пробоя по поверхности «Н-образных» опорно-проходных изоляторов из-за конденсации содержащихся в газе электропроводных продуктов и образования электропроводного слоя минимальна. Работа электрофильтра будет обеспечиваться в продолжительном, непрерывном режиме, без отключений на очистку «Н-образных» опорно-проходных изоляторов, а также без остановок на замену электрически «пробитых» «Н-образных» опорно-проходных изоляторов. Устройство газоплотных изоляторных коробок электрофильтра для очистки взрывоопасного газа, использующих «Н-образные» опорно-проходные изоляторы, компактно, значительно уменьшает габаритные их размеры, исключает электрический пробой по поверхности в широком пределе изменения зазора от 250 мм до 500 мм между разнополярными трубчатыми осадительными и игольчатыми коронирующими элементами и в то же время предотвращает условия образования взрывоопасной смеси газа с кислородом атмосферного воздуха в нижних камерах. Работа электрофильтра будет обеспечиваться в продолжительном, непрерывном режиме. Надежность предлагаемого электрофильтра, которая связана с вероятным возникновением взрывоопасной смеси газа с атмосферным воздухом из-за недостаточной газовой плотности изоляторных коробок, способна обеспечить его работу в безаварийном режиме.

Источники информации

1. Справочник по пыле- и золоулавливанию. Под общ. Ред. А.А.Русанова. М., «Энергия», 1975. - 296 с.

2. А.с. СССР №1110487, МКИ B03C 3/00. Электрофильтр с жесткой системой подвеса коронирующих электродов / Бобров Ю.А., Решидов И.К., Кирш Е.В. и др. - Опубл. в бюл. «Изобретения. Промышленные образцы. Товарные знаки». 1984, №32.

3. Патент Украины №87000, МКИ B03C 3/04, 3/00. Электрофильтр для очистки взрывоопасного (коксового) газа / Огибалов Ю.С., Янгузов А.А., Коган Г.И. - Опубл. в бюл. «Изобретения (полезные модели) в Украине». 2009 г., №11 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный трубчатый электрофильтр | 1982 |

|

SU1063437A1 |

| Устройство для электрической очистки газов | 1980 |

|

SU929223A1 |

| Рама механизма встряхивания молоткового типа коронирующих электродов мокрого электрофильтра | 2019 |

|

RU2720861C1 |

| Электрофильтр | 1989 |

|

SU1719089A1 |

| ЭЛЕКТРОФИЛЬТР | 2002 |

|

RU2216478C1 |

| Электрофильтр для очистки газов | 1979 |

|

SU850155A1 |

| Герметичный ввод | 1980 |

|

SU991520A1 |

| ГОРИЗОНТАЛЬНЫЙ МНОГОПОЛЬНЫЙ ЭЛЕКТРОФИЛЬТР | 2001 |

|

RU2211093C2 |

| ГОРИЗОНТАЛЬНЫЙ МНОГОПОЛЬНЫЙ ЭЛЕКТРОФИЛЬТР | 2003 |

|

RU2251458C1 |

| Электрофильтр | 1976 |

|

SU745534A1 |

Изобретение относится к области электрической очистки газа от дисперсной фазы с помощью электрофильтров и может быть использовано в различных отраслях промышленности: металлургии, химической и др. Устройство включает корпус с крышкой, трубчатые осадительные и игольчатые коронирующие электроды с концевыми верхними и нижними стержнями. Стержни с одной стороны последовательно, жестко, посредством верхней рамы, труб подвеса и элементов сообщающихся электрообогреваемых нижних камер, выполненных в виде лабиринтных каналов, соединены с опорно-проходными изоляторами, установленными в среде инертного газа изоляторных коробок на крышке. Нижние плоскости верхних составных элементов труб подвеса опираются на верхние плоскости внутренних плоских частей цилиндрических «Н-образных» опорно-проходных изоляторов. Нижние плоскости внешних плоских частей «Н-образных» опорно-проходных изоляторов опираются на верхние плоскости перегородок двухкамерных изоляторных коробок. Все плоскости опор плотно прилегают и через прокладки или герметик механически соединены. Повышается надежность и эффективность работы путем предотвращения условий образования взрывоопасной смеси. 2 з.п. ф-лы, 2 ил.

1. Электрофильтр для очистки взрывоопасного газа, содержащий корпус с крышкой, входной и выходной патрубки, трубчатые осадительные и игольчатые коронирующие электроды с концевыми верхними и нижними соосно расположенными стержнями, которые с одной стороны последовательно, жестко, посредством верхней рамы, труб подвеса и элементов сообщающихся электрообогреваемых нижних камер, выполненных в виде лабиринтных каналов, соединены с опорно-проходными изоляторами, установленными в среде инертного газа изоляторных коробок на крышке электрофильтра, с другой стороны закреплены к нижней направляющей раме, отличающийся тем, что нижние плоскости верхних составных элементов труб подвеса опираются на верхние плоскости внутренних плоских частей цилиндрических «Н-образных» опорно-проходных изоляторов, в то время как нижние плоскости внешних плоских частей «Н-образных» опорно-проходных изоляторов опираются на верхние плоскости перегородок двухкамерных изоляторных коробок, при этом все плоскости опор плотно прилегают и через прокладки или герметик механически соединены.

2. Электрофильтр для очистки взрывоопасного газа по п.1, отличающийся тем, что уровень порога напряжения электрического пробоя по поверхности «Н-образных» опорно-проходных изоляторов между разнополярными частями его опор не менее чем в 1,5÷2 раза превышает уровень порога напряжения электрического пробоя в зазоре от 250 мм до 500 мм между разнополярными трубчатыми осадительными - цилиндрическими или шестигранными - в виде «сот» и игольчатыми коронирующими электродами.

3. Электрофильтр для очистки взрывоопасного газа по п.1, отличающийся тем, что уровень порога механической нагрузки на каждую трубу подвеса электрофильтра до момента разрушения «H-образного» опорно-проходного изолятора - на срез составляет не менее 80000 Н (8000 кгс).

| UA 87000 C2, 10.06.2009 | |||

| Электрофильтр с жесткой системой подвеса коронирующих электродов | 1983 |

|

SU1110487A1 |

| Система водяного отопления | 1949 |

|

SU84266A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРИЧЕСКОЙ ОЧИСТКИ ГАЗОВ | 1998 |

|

RU2152261C1 |

| Электрический прибор для регистрации колебаний почвы | 1932 |

|

SU28669A1 |

| WO 2000000291 A1, 06.01.2000. | |||

Авторы

Даты

2016-05-10—Публикация

2012-07-24—Подача