Настоящее изобретение касается устройства для обработки верхнего края сегмента башни бетонной башни, в частности, ветровой энергетической установки, и соответствующего обрабатывающего средства. Также настоящее изобретение касается соответствующего способа. Также настоящее изобретение касается сегмента бетонной башни в виде сборного бетонного элемента. Также настоящее изобретение касается состоящей из сегментов башни бетонной башни, в частности, ветровой энергетической установки. Кроме того, настоящее изобретение касается ветровой энергетической установки и способа изготовления башни ветровой энергетической установки.

Современные ветровые энергетические установки, такие как, например, показанная на фиг. 1, имеют башню, на которой с возможностью вращения оперта гондола ветровой энергетической установки. Такая башня достигает сегодня высот, равных 130 м, а в будущем следует ожидать еще более высоких башен. Способом строительства такой башни ветровой энергетической установки является применение сегментов башни в виде сборного бетонного элемента, которые по модульной системе устанавливаются друг на друга, чтобы при этом полностью или частично образовывать башню.

Если башня, таким образом, возводится из многих установленных друг на друга сегментов башни, существенно, чтобы плоскости, на которых сегменты башни устанавливаются в каждом случае друг на друга, проходили плоскопараллельно друг другу, чтобы башня стояла прямо и вертикально. Соответственно каждый сегмент должен иметь верхнюю и нижнюю сторону, которые расположены плоскопараллельно друг другу.

Из DE 102008016828 A1 известен для этого способ изготовления сборных бетонных элементов, при котором после затвердевания дополнительная обработка литого сборного бетонного элемента осуществляется так, что на стыковую поверхность, противолежащую нижней стороне, наносится выравнивающий слой. Этот выравнивающий слой может, например, содержать синтетическую смолу или цемент. Подготовленный таким образом сборный бетонный элемент размещается затем на горизонтальной плоскости, и выравнивающий слой сносится плоскопараллельно этой плоскости. Для этого применяется устройство, аналогичное портальному фрезерному станку. Такой фрезерный станок должен быть выровнен соответственно прецизионно относительно горизонтальной плоскости и соответственно точно работать, чтобы достигать соответствующей степени плоскопараллельности, которая должна достигаться. В целом этот способ достаточно трудоемок.

DE 102009049435 A1 раскрывает усовершенствованный способ нанесения выравнивающего слоя на верхний край сборного бетонного элемента. При этом на опалубку, в которой был отлит и по существу затвердел сборный бетонный элемент, надевается покрывающая крышка, создающая над бетонным сегментом кольцевой канал, в который вводится выравнивающая масса более низкой вязкости.

Недостаток способа изготовления, раскрытого в DE 102009049435 A1, заключается в том, что для каждого сегмента опалубки сборного бетонного элемента должна предоставляться покрывающая крышка.

Таким образом, в основе настоящего изобретения лежит задача, решить по меньшей мере одну из вышеназванных проблем. В частности, при этом должен быть усовершенствован, в частности упрощен, при неизменно высоком качестве способ достижения плоскопараллельности верхней и нижней стороны бетонного сегмента башни. Должно быть предложено по меньшей мере одно альтернативное решение. Задача изобретения заключается в том, чтобы изготавливать плоскопараллельный стык на сборном бетонном элементе. Этот процесс изготовления должен осуществляться с наименьшими возможными средствами производства. Кроме того или, соответственно, альтернативно изобретение имеет задачей создать обрабатывающее устройство, которое также может применяться в области обработки фундамента.

В соответствии с изобретением предлагается устройство по п. 1 формулы изобретения. Это устройство применяется для обработки верхнего края сегмента башни изготавливаемой бетонной башни. Эта обработка осуществляется для подготовки сегмента башни к установке по меньшей мере одного следующего сегмента башни. В частности, эта обработка имеет целью создать плоскопараллельность, а именно между плоскостью, в которой проходит верхний край сегмента, и плоскостью, в которой проходит нижний край сегмента. В нижней плоскости находится, таким образом, опорная поверхность сегмента башни.

Верхний край сегмента представляет собой, таким образом, верхнюю, сначала еще подлежащую обработке, стыковую поверхность, а именно кольцеобразно проходящую по кругу стыковую поверхность. Эта стыковая поверхность и вместе с тем верхний край сегмента должна предусматриваться плоской и при этом плоскопараллельной опорной поверхности. Эту задачу должно по меньшей мере частично выполнять обрабатывающее устройство.

Также предусмотрено обрабатывающее средство для обработки края сегмента и опорное устройство, которое должно крепиться в области края сегмента, для опирания с возможностью передвижения и направления обрабатывающего средства по краю сегмента. Обрабатывающее средств выполняет, таким образом, по меньшей мере один обрабатывающий шаг и движется при этом по краю сегмента. По существу обрабатывающее средство совершает при этом, в частности, медленное движение по окружности или части окружности, что, например, может достигаться путем применения передвижной каретки на рельсовой системе. Для этого обрабатывающее средство опирается с помощью опорного устройства. В частности, обрабатывающее средство при этом опирается по существу над верхним краем сегмента и направляется по траектории окружности или части окружности.

Предпочтительно предусмотрено средство измерения для определения положения обрабатывающего средства относительно плоскости обработки, плоскопараллельной опорной поверхности. Соответственно этому средство измерения предусмотрено по существу для определения горизонтального положения обрабатывающего средства. Это горизонтальное положение при этом относится к опорной поверхности или другой плоскопараллельной ей плоскости обработки. Таким образом, возможен контроль положения обрабатывающего средства относительно плоскости обработки. Благодаря этому положение, а именно, в частности, высота обрабатывающего средства может контролироваться и при необходимости также подвергаться воздействию посредством автоматического регулирования.

По одному из вариантов осуществления предлагается, чтобы средство измерения имело позиционный датчик для измерения и передачи положения обрабатывающего средства и/или для задания виртуальной плоскости измерения, и чтобы было предусмотрено по меньшей мере одно выравнивающее средство для выравнивания позиционного датчика относительно опорой поверхности. Позиционный датчик измеряет, таким образом, положение обрабатывающего средства относительно опорной поверхности, а именно по существу точную высоту обрабатывающего средства относительно опорной поверхности. Позиционный датчик измеряет, таким образом, в частности или исключительно эту высоту обрабатывающего средства. Таким образом, позиционный датчик регистрирует это положение, в частности высоту, обрабатывающего средства, и передает эту информацию обрабатывающему средству, которое может на нее реагировать в случае необходимости. Альтернативно или дополнительно позиционный датчик передает сигнал, который использует обрабатывающее средство, чтобы с его помощью самостоятельно определять свое положение.

Для этого важно, чтобы было очень точно известно положение позиционного датчика, а именно, в частности, его положение относительно опорной поверхности. Сюда относится точное расстояние от позиционного датчика до опорной поверхности, а также его выравнивание относительно плоскости опорной поверхности. Позиционный датчик при этом выравнивается так, что он по существу образует или, соответственно, задает плоскопараллельную относительно опорной поверхности виртуальную плоскость, которая может также называться виртуальной плоскостью измерения. Положение обрабатывающего средства может, таким образом, относиться к этой виртуальной плоскости измерения. В частности, обрабатывающее средство проходит или, соответственно, базовая точка обрабатывающего средства лежит оптимальным образом в этой виртуальной плоскости измерения. Отклонения от этой виртуальной плоскости измерения регистрируются позиционным датчиком и передаются обрабатывающему средству. Благодаря этому может точно регистрироваться и при необходимости учитываться положение обрабатывающего средства. При этом могут учитываться и оптимальным образом выравниваться легкие изменения по высоте, в частности, обусловленные изменениями опорного устройства относительно опорной поверхности или, соответственно, относительно виртуальной плоскости измерения.

Для выравнивания самого позиционного датчика, а именно относительно опорной поверхности, предлагается применение по меньшей мере одного выравнивающего средства. Выравнивающее средство находится предпочтительно тоже по меньшей мере примерно в указанной виртуальной плоскости измерения, чтобы при этом задавать высоту и производить выравнивание относительно виртуальной плоскости измерения или, соответственно, служить для позиционного датчика в качестве базового объекта для этого. Предпочтительно применяются четыре выравнивающих средства, которые располагаются примерно в виртуальной плоскости измерения. При этом имеются три выравнивающих средства, чтобы контролировать выравнивание и высоту позиционного датчика или, соответственно, служить для позиционного датчика базовой точкой при его выравнивании. При применении четырех выравнивающих средств, таким образом, три служат для выравнивания, а четвертое может обеспечивать редундантность.

Предпочтительно средство измерения выполнено в виде лазерного средства измерения. При этом, в частности, посредством лазера задается виртуальная плоскость измерения, которая плоскопараллельна опорной поверхности. При взятии за основу этой виртуальной плоскости измерения определяется положение относительно нее обрабатывающего средства. Так, лазер проецируется позиционным датчиком на соответствующее место обрабатывающего средства, и при этом определяется высота обрабатывающего средства, в частности контрольная отметка, относительно лазерной проекции, и регистрируется при этом, в частности, относительно контрольной отметки на обрабатывающем средстве. Позиционный датчик может перемещать лазер в виртуальной плоскости измерения, следуя движению обрабатывающего средства.

Таким же образом может выполняться или, соответственно, контролироваться выравнивание позиционного датчика, когда, в частности, позиционный датчик, кроме того, проецирует по одному лазеру на каждое из выравнивающих средств и там сам себя выравнивает или, соответственно, может выравниваться так, что по одной проекции проецируется на заданную отметку положения каждого выравнивающего средства. Так, позиционный датчик и, в частности, также каждое выравнивающее средство может быть инсталлировано жестко по своей высоте относительно опорной поверхности. С помощью выравнивающего средства достигается, в частности, параллельность позиционного датчика, по меньшей мере лазера, излучаемого в направлении обрабатывающего средства. Благодаря применению трех выравнивающих средств может, таким образом, контролироваться плоскопараллельность или, соответственно, может соответственно выравниваться позиционный датчик.

Лазерное средство измерения может быть также выполнено так, чтобы позиционный датчик в одной плоскости, а именно виртуальной плоскости измерения, проецировал лазер на обрабатывающее средство, и обрабатывающее средство имело сенсор, который распознает положение проецированного лазера по высоте и при этом регистрирует положение обрабатывающего средства относительно опорной поверхности или относительно виртуальной плоскости измерения. Проецированный для этого на обрабатывающее средство лазер может следовать за обрабатывающим средством при его движении по опорному устройству, или лазер непрерывно излучается кратковременно в очень многих направлениях, чтобы тем самым достичь регулярного проецирования лазера от позиционного датчика также на обрабатывающее средство. При этом тот же лазер, испускаемый непрерывно в различных направлениях в виртуальной плоскости измерения, может также служить для распознавания положения на выравнивающих средствах. Под излучением лазера непрерывно во многих направлениях понимается, в частности импульсное излучение во многих направлениях, в частности поочередно. Лазер, в частности, устанавливается в середине и излучает на 360°. Поэтому непрерывное излучение в различных направлениях не обязательно подразумевает, что излучение должно осуществляться постоянно, подобно лазеру постоянного действия.

По другому варианту осуществления предлагается, чтобы опорное устройство было выполнено в виде рельсовой системы, в частности чтобы опорное устройство имело пару рельсов. Предпочтительно, когда рельсовая система или, соответственно, пара рельсов закреплена на опалубке для изготовления сегмента башни, в частности закреплена постоянно и жестко. Такая опалубка обычно должна иметь внутреннюю и наружную опалубку, чтобы помещать между ними соответствующие стенки сегмента башни или, соответственно, чтобы помещать между ними бетон, который должен заливаться для изготовления этих стенок. Так, предпочтительно жестко инсталлировать один рельс на внутренней опалубке и один рельс на наружной опалубке. При изготовлении опалубки, таким образом, автоматически изготавливается также опорное устройство. Необходимая точность при обработке края сегмента, после заливки и затвердевания сегмента башни, может достигаться или, соответственно, контролироваться с помощью средства измерения. Благодаря этому может отпасть необходимость в высокой точности изготовления опорного устройства.

По другому варианту осуществления предлагается, чтобы обрабатывающее средство было выполнено в виде средства передвижения, в частности, наносящего передвижного устройства для нанесения выравнивающей массы, в частности, в виде средства для нанесения смолы или цемента, и/или чтобы указанное обрабатывающее средство или другое обрабатывающее средство было выполнено в виде устройства, снимающего материал, в частности, в виде фрезерного устройства и/или в виде шлифовального устройства. Выравнивающая масса предусмотрена для выравнивания возможных разностей высоты, и для этого она может представлять собой смолу, в частности синтетическую смолу, или цемент. При последующих ссылках на смолу эти ссылки относятся обычно также к другим выравнивающим массам, в частности цементу, если не дано других пояснений. Обрабатывающее средство выполнено, таким образом, либо в виде средства для нанесения смолы или цемента, либо в виде устройства, снимающего материал. Обрабатывающее средство может также иметь несколько обрабатывающих средств, из которых одно выполнено в виде средства для нанесения смолы или цемента, а другое в виде устройства, снимающего материал.

Соответственно предусмотрено, что при этом варианте осуществления с применением двух обрабатывающих средств оба, в частности, адаптированы к рельсовой системе и оба, в частности, поочередно, могут перемещаться на этой рельсовой системе или иначе выполненном опорном устройстве. Также для обоих обрабатывающих средств может быть предусмотрено взаимодействие со средством измерения. Но возможно, для средства для нанесения смолы или цемента требуется меньшая точность. Соответственно взаимодействие средства для нанесения смолы или цемента со средством измерения при известных условиях не предусмотрено или предусмотрено с меньшей точностью. В частности, нанесение смолы или цемента с помощью средства для нанесения смолы или цемента может быть предусмотрено с более низкой точностью, а разглаживание, в частности фрезерование или шлифование с помощью обрабатывающего средства, снимающего материал, быть предусмотрено с более высокой точностью, благодаря чему также компенсируются неточности нанесения. Все же желательно как можно более точное нанесение, чтобы как можно меньше нанесенной обмазочной массы нужно было снимать с целью разглаживания или, соответственно, разравнивания.

Образовавшаяся таким образом, нанесенная и выровненная смоляная поверхность, цементная поверхность или другая выравнивающая поверхность создает для сегмента башни поверхность для установки следующего сегмента башни, плоскопараллельную опорной поверхности.

Предпочтительно обрабатывающее средство имеет подвижную по высоте, в частности, съемную рабочую головку. Эта рабочая головка может тогда соответственно зарегистрированному в каждом случае положению обрабатывающего средства всегда адаптироваться по высоте так, чтобы, хотя направляемое опорным устройством тело обрабатывающего средства, в частности корпус или опорная рама, и изменяло свое вертикальное положение относительно виртуальной плоскости измерения или, соответственно, опорной поверхности, однако рабочая головка постоянно оставалась в этом вертикальном положении. В частности, тем самым могут компенсироваться неточности опорного устройства, в частности соответствующей рельсовой системы. Это позволяет предусмотреть опорное устройство, обладающее меньшей точностью и вместе с тем значительно более выгодной стоимостью.

Предпочтительно опорное устройство подготовлено к креплению на опалубке для изготовления бетонного сегмента или уже закреплено на опалубке. Подготовка к креплению может осуществляться так, чтобы опорное устройство было адаптировано к опалубке по своей форме. Это может также означать, что опорное устройство имеет по меньшей мере до средство крепления для крепления на опалубке.

Дополнительно или альтернативно обрабатывающее средство имеет устройство передвижения для передвижения по опорному устройству, которое, в частности, имеет один или два рельса соответственно для передвижения по верхнему краю сегмента. Устройство передвижения подготовлено к креплению обрабатывающего инструмента. Обрабатывающий инструмент может быть выполнен как инструмент для нанесения выравнивающей массы, в частности, смолы или цемента. Также обрабатывающий инструмент может быть выполнен как инструмент, снимающий материал, в частности, для фрезерования или шлифования. В частности, предлагается, чтобы устройство передвижения было выполнено для крепления соответствующего обрабатывающего инструмента, в зависимости от выполняемого рабочего шага. Благодаря этому при различных рабочих шагах, таких как нанесение выравнивающей массы и последующее разравнивание, а именно снятие выравнивающей массы, может применяться одно и то же устройство передвижения, при этом должен только заменяться обрабатывающий инструмент.

Кроме того, предлагается обрабатывающее средство, которое предусмотрено для обработки или, соответственно, изготовления плоской поверхности, в частности верхнего края сегмента, и, кроме того или альтернативно, пригодно для обработки плоской поверхности технологического поддона и/или плоской поверхности бетонного фундамента. Все эти задачи обработки служат в конечном итоге для подготовки сооружения бетонной башни. Такое предложенное обрабатывающее средство включает в себя обрабатывающий инструмент, опорную раму и несколько средств передвижения. Обрабатывающий инструмент предусмотрен для обработки плоской поверхности, что также включает в себя изготовление этой плоской поверхности. Обрабатывающий инструмент предусмотрен, в частности, для плоского фрезерования такой поверхности. Для этого могут применяться соответствующие обрабатывающие головки, то есть в вышеназванном примере соответствующие фрезерные головки, которые адаптированы к материалу поверхности, подлежащей обработке. Но обрабатывающий инструмент может быть также предусмотрен для нанесения выравнивающей массы или слоя другого материала и при необходимости он может быть предусмотрен для дополнительной обработки такого нанесенного выравнивающего слоя, в частности, после того как этот слой затвердел.

Опорная рама служит опорой для обрабатывающего инструмента и может передвигаться посредством средств передвижения, чтобы при этом передвигать обрабатывающий инструмент по поверхности, подлежащей обработке. Средства передвижения при этом подготовлены к передвижению по плоской поверхности и/или к передвижению по опорным устройствам, расположенным рядом с плоской поверхностью. Сами средства передвижения расположены при этом в области плоской поверхности, подлежащей обработке, и также движутся по ней. Например, каждое средство передвижения может включать в себя колесо, ролик или колесную пару. При этом каждое средство передвижения может направляться по рельсу, который по существу следует плоской поверхности, подлежащей обработке. В частности, для этого могут быть предусмотрены один кольцевой или два кольцевых, расположенных концентрически друг другу рельса.

С помощью средства передвижения передвигается целиком опорная рама и вместе с тем обрабатывающий инструмент, который опирается на опорную раму. Передвижение обрабатывающего инструмента происходит, таким образом, по существу не путем передвижения обрабатывающего инструмента относительно опорной рамы, а вместе с опорной рамой. Но дополнительно может быть предусмотрено относительное движение обрабатывающего инструмента или по меньшей мере одной его обрабатывающей головки, в частности, также в вертикальном направлении.

Предпочтительно средства передвижения подготовлены к передвижению по траектории окружности. При этом происходит конкретная адаптация к потребностям обработки края бетонного сегмента башни или опорной поверхности такого бетонного сегмента башни. При этом требуются плоские опорные поверхности для сегмента башни как на технологическом поддоне для изготовления сегмента башни, так и на фундаменте, на котором должна сооружаться бетонная башня и на котором стоит нижний сегмент башни. Вопреки решению, которое представляется известным, например, из документа DE 102008016828 A1, не происходит позиционирование обрабатывающего средства путем задания двух декартовых координат, так называемых координат X-Y, а, напротив, по существу обрабатывающее средство целиком движется по траектории окружности, то есть круговой траектории.

Предпочтительно опорная рама задает окружность. Соответственно по меньшей мере два средства передвижения расположены примерно в противолежащих местах этой окружности и соединены посредством опорной рамы. В частности, четыре средства передвижения, а именно по два, могут быть расположены на двух противолежащих сторонах. Один из предпочтительных вариантов осуществления при этом предлагает, чтобы обрабатывающее средство работало по определению так, чтобы опорная рама вращалась вокруг некоторой оси вращения, а именно когда средства передвижения передвигаются каждое по круговой траектории. Предпочтительно это устроено так, что соответствующая ось вращения проходит через опорную раму, то есть опорная рама по существу вращается вокруг самой себя. Обрабатывающий инструмент может при этом направляться по круговой траектории, а именно, в частности, когда этот обрабатывающий инструмент расположен в опорной раме на расстоянии от оси вращения. Круговая траектория, по которой направляется обрабатывающий инструмент, может отличаться от круговой траектории, по которой передвигаются средства передвижения. Предпочтительно круговая траектория, по которой движутся средства передвижения, охватывает круговую траекторию, по которой направляется обрабатывающий инструмент, на небольшом расстоянии.

Предпочтительным образом опорная рама может регулироваться по длине, чтобы при этом изменять расстояние между по меньшей мере двумя из средств передвижения. Тем самым может достигаться возможность передвижения средств передвижения по окружностям различного размера, и соответственно также возможность направления обрабатывающего инструмента по различным круговым траекториям. Благодаря этому обрабатывающее средство может применяться универсальным образом для сегментов башни различного размера. Для изготовления сегментов башни конически сходящейся башни, которые, таким образом, изменяются в диаметре с высотой, может быть достаточно одного единственного обрабатывающего средства, которое путем изменения длины опорной рамы адаптируется к соответствующим размерам.

Предпочтительно обрабатывающее средство включает в себя измерительный сенсор, который адаптирован к позиционному датчику. Такой позиционный датчик предопределяет точное положение, в частности вертикальное положение, и при этом виртуально задает точную плоскость, к которой должна адаптироваться поверхность, подлежащая обработке. В частности, благодаря этому может достигаться плоскопараллельность плоской поверхности каждого сегмента башни, подлежащей изготовлению или, соответственно, обработке, относительно опорной поверхности того же самого сегмента башни. Для обработки плоской поверхности фундамента должна создаваться, в частности, по возможности горизонтальная поверхность, чтобы обеспечивать как можно более точную вертикальную установку сооружаемой бетонной башни.

Измерительный сенсор адаптирован к такому позиционному датчику, и, таким образом, обрабатывающий инструмент может направляться по установленной позиционным датчиком плоской поверхности, подлежащей изготовлению или, соответственно, обработке. В частности, такая система из позиционного датчика и измерительного сенсора работает по оптическому принципу, в частности, посредством лазера. При этом при обработке верхнего края сегмента происходит выравнивание позиционного датчика относительно опорной поверхности, в частности, на технологическом поддоне, на котором стоит подлежащий изготовлению или дополнительной обработке сегмент башни во время обработки.

Также предлагается способ изготовления или обработки плоской поверхности технологического поддона и/или бетонного фундамента. Такой технологический поддон представляет собой подложку для обработки, в частности стальную плиту, которая имеет плоскую поверхность. На этой плоской поверхности для изготовления бетонного сегмента размещаются соответствующие опалубки, в которые должен заливаться бетон для изготовления упомянутого бетонного сегмента. При этом бетонный сегмент уже ориентирован вертикально, то есть так, как он также будет ориентирован в изготавливаемой бетонной башне. При этом опалубки соответственно открыты внизу, так что бетон наливается непосредственно на технологический поддон. Плоская поверхность технологического поддона определяет, таким образом, нижнюю сторону изготавливаемого бетонного сегмента. Кроме того, при этом также опалубки стоят на технологическом поддоне вертикально. Соответственно важна плоская поверхность с высоким качеством и, в частности, хорошо известной ориентацией технологического поддона. Аналогично важна также по возможности горизонтальная, плоская поверхность бетонного фундамента, на котором должна вертикально сооружаться бетонная башня.

Способ изготовления плоской поверхности технологического поддона и/или бетонного фундамента включает в себя шаги расположения обрабатывающего средства на плоской поверхности, которая должна обрабатываться или, соответственно, изготавливаться, и передвижения обрабатывающего средства по этой плоской поверхности и при этом обработки или, соответственно, изготовления плоской поверхности. При этом средства передвижения располагаются в плоскости, включающей в себя указанную плоскую поверхность. То есть обрабатывающее средство устанавливается непосредственно на поверхность технологического поддона или на поверхность бетонного фундамента. При этом обрабатывающее средство включает в себя обрабатывающий инструмент для обработки плоской поверхности, опорную раму для опирания обрабатывающего инструмента и несколько средств передвижения для передвижения обрабатывающего инструмента по плоской поверхности. При этом обрабатывающий инструмент передвигается таким образом, что передвигается опорная рама.

Предпочтительным образом при этом применяется обрабатывающее средство, которое обладает свойствами по меньшей мере по одному из описанных выше вариантов осуществления. Благодаря этому достигается возможность применения этого обрабатывающего средство не только для различных сегментов башни, но, кроме того, также еще для обработки технологического поддона и поверхности фундамента. Это может достигаться с помощью одного единственного обрабатывающего средства по меньшей мере по одному описанному выше варианту осуществления. Может быть только целесообразным адаптировать соответствующую обрабатывающую головку к конкретной задаче, в частности конкретному материалу, то есть менять обрабатывающую головку для каждой обработки сегмента башни, технологического поддона или фундамента башни. Но остальная конструкция обрабатывающего средства может оставаться одинаковой. Также плоское или, соответственно, плоскопараллельное направление обрабатывающего инструмента может осуществляться посредством одного и того же или аналогичного позиционного датчика, который при необходимости должен адаптироваться к соответствующей высоте обработки.

Предпочтительно способ обработки или, соответственно, изготовления осуществляется так, что опорная рама вращается вокруг оси вращения, и, таким образом, вращается вокруг самой себя, и при этом направляет обрабатывающий инструмент по круговой траектории. Упомянутая плоская поверхность может тогда обрабатываться в области этой круговой траектории. Из чистой предусмотрительности указываем на то, что для этой плоской поверхности требуется особенно высокая прецизионность, в частности даже плоскопараллельность. Точное движение по вышеназванной круговой траектории допускает более высокие отклонения, в частности, когда на этой соответствующей круговой траектории плоско обрабатывается область большой ширины или, соответственно, предусмотрена обрабатывающая головка для большой ширины. При этом, например при плоской обработке фундамента башни, можно обойтись без рельсовой системы или, соответственно, одного отдельного рельса для направления средств передвижения и вместе с тем для направления обрабатывающего средства. Но предпочтительно при этом также предусматривается рельс или нечто аналогичное. Но для обеспечения плоскостности плоской поверхности служит позиционный датчик, взаимодействующий с измерительным сенсором, так что может достигаться плоскостность высокой степени и/или точность.

В соответствии с изобретением, кроме того, предлагается способ по п. 14 формулы изобретения. В соответствии с ним обрабатывающее средство направляется, в частности передвигается по краю сегмента, чтобы при этом обрабатывать верхний край сегмента. При этом обрабатывающее средство направляется опорным устройством по опорному устройству и при этом по краю сегмента. При этом опорное устройство закреплено в области верхнего края сегмента. При этом край сегмента обрабатывается, в то время как обрабатывающее средство движется по краю сегмента. Обработка контроля сегмента может при этом включать в себя нанесение смолы или цемента и плоскую обработку края сегмента. Предпочтительно при этом в первом шаге наносится смола или, соответственно, цемент, а во втором шаге смола или, соответственно, цемент, в частности, после затвердевания, обрабатывается плоско, в частности, при этом смола или, соответственно, цемент снимается фрезой или сошлифовывается. При этом может быть предусмотрено, чтобы для двух вышеназванных рабочих шагов применялись различные обрабатывающие средства.

Предпочтительно обрабатывающее средство при помощи средства измерения эксплуатируется так, что относительно опорной поверхности сегмента башни обработка осуществляется всегда на одинаковой высоте, в частности что обработка осуществляется на высоте виртуальной плоскости измерения. Предпочтительно опорное устройство закреплено на опалубке сегмента башни, и указанное по меньшей мере одно обрабатывающее средство движется на этом опорном устройстве по краю сегмента.

Предпочтительно высота обрабатывающей головки указанного или, соответственно, каждого обрабатывающего средства изменяется, чтобы, таким образом, соблюдать высоту обработки, даже когда обрабатывающее средство не направляется оптимально на опорном устройстве в желаемой плоскости.

Предпочтительно обработка края сегмента включает в себя нанесение смолы или цемента в качестве выравнивающей массы и дополнительно или опционально плоскую обработку края сегмента, в частности нанесенной на сегмент выравнивающей массы.

По одному из вариантов осуществления предлагается, чтобы край сегмента, а именно верхняя сторона сегмента, подвергалась непосредственной плоской обработке без предварительного нанесения выравнивающей массы. При этом осуществляется непосредственно обработка материала сегмента, а именно бетона из которого был изготовлен сегмент. Плоская обработка может, в частности, представлять собой сошлифовывание сегмента, то есть сошлифовывание бетона. Соответственно применяется пригодный для этого обрабатывающий инструмент. Сегмент может для этого сначала изготавливаться несколько более высоким, чем прежде, или, соответственно, несколько более высоким, чем высота, которую он имеет в итоге при строительстве башни. Например, сегмент может изготавливаться приблизительно на 8 мм выше, чем прежде, причем тогда примерно или, соответственно, в среднем 4 мм этого бетона снимаются при плоской обработке, в частности сошлифовываются. Эти значения могут также быть несколько выше и несколько ниже. Выравнивающий слой уже не требуется.

Предпочтительно применять предлагаемое изобретением обрабатывающее устройство по меньшей мере по одному из описанных вариантов осуществления.

Кроме того, предпочтительно при нанесении применять быстро затвердевающую смолу или быстро затвердевающий цемент, в частности двухкомпонентную смолу или цемент. При этом можно избежать необходимости первоначального нанесения в закрытом канале и затвердевания смолы или цемента, применяемого в качестве выравнивающего средства. Вместо этого способ по одному из вариантов осуществления предусматривается так, чтобы по возможности без задержки во времени после нанесения выравнивающего средства, в частности смолы или цемента, производился шаг снятия материала, в частности снятия фрезой затвердевшей выравнивающей массы.

Под быстро затвердевающей смолой или цементом понимается смола или цемент, который в течение четырех часов, предпочтительно в течение двух часов, еще более предпочтительно в течение одного часа и, в частности, в течение получаса затвердевает настолько, что он может обрабатываться, в частности, что возможна дополнительная обработка посредством фрезы, а именно разравнивание.

Кроме того, в соответствии с изобретением предлагается опалубка по п. 24 формулы изобретения. Такая опалубка для изготовления сегмента башни в виде сборного бетонного элемента подготовлена к тому, чтобы бетон заливался в опалубку, чтобы затвердевать в виде сборного бетонного элемента, служащего сегментом башни. При этом предусмотрено предлагаемое изобретением обрабатывающее устройство, опорное устройство которого закреплено на опалубке. Благодаря этому опалубка для изготовления сборного бетонного элемента путем заливки бетона и дополнительной обработки верхнего края сегмента подготовлена к установке следующего сегмента башни.

Предпочтительно опалубка имеет по меньшей мере одну внутреннюю и одну наружную часть опалубки, а опорное устройство обрабатывающего устройства имеет рельсовую систему, включающую в себя один внутренний и один наружный рельс. При этом внутренний рельс закреплен на внутренней части опалубки, а наружный рельс на наружной части опалубки. Благодаря наличию опалубки, а именно соответствующему расположению внутренней части опалубки и наружной части опалубки друг относительно друга, для заливки бетона одновременно простым образом создается рельсовая система и вместе с тем опорное устройство обрабатывающего устройства. Предпочтительно опалубка, в частности наружная часть опалубки, выполнена с возможностью передвижения.

Кроме того, предлагается сегмент башни ветровой энергетической установки по п. 26 формулы изобретения. Такой сегмент башни изготавливается при помощи предлагаемого изобретением обрабатывающего устройства по одному из описанных вариантов осуществления. Кроме того или альтернативно, предлагается, чтобы сегмент башни изготавливался предлагаемым изобретением способом. Также предпочтительно дополнительно или альтернативно предлагается, чтобы сегмент башни изготавливался при помощи предлагаемой изобретением опалубки. То есть предлагается, чтобы для изготовления и вместе с тем окончательной обработки верхнего края сегмента башни применялось описанное обрабатывающее устройство. Это обрабатывающее устройство отличается, в частности, направлением обрабатывающего средства на опорном устройстве по верхнему краю сегмента.

Выполненная таким образом обработка может распознаваться или, соответственно, подтверждаться на готовом обработанном сегменте башни на верхнем крае сегмента. Например, когда обрабатывающее средство плоско отфрезеровало верхний край сегмента, это может определяться по рисунку фрезерования, в частности, когда рисунок фрезерования позволяет распознавать направление обрабатывающего средства. Применение быстро затвердевающей смолы или цемента может констатироваться путем анализа применяемого материала верхнего края сегмента. При необходимости по переходу выравнивающего материала к бетону может определяться, что не применялся приемный канал для обеспечения выравнивающим материалом, а нанесение выравнивающего материала осуществлялось с помощью наносящего элемента, который направлялся по верхнему краю сегмента.

Ниже изобретение наглядно поясняется на примерах осуществления со ссылкой на сопровождающие фигуры.

Фиг. 1: схематично в перспективе показана характерная ветровая энергетическая установка, которая имеет бетонную башню, построенную из предлагаемых изобретением или, соответственно, изготовленных в соответствии с изобретением сегментов башни.

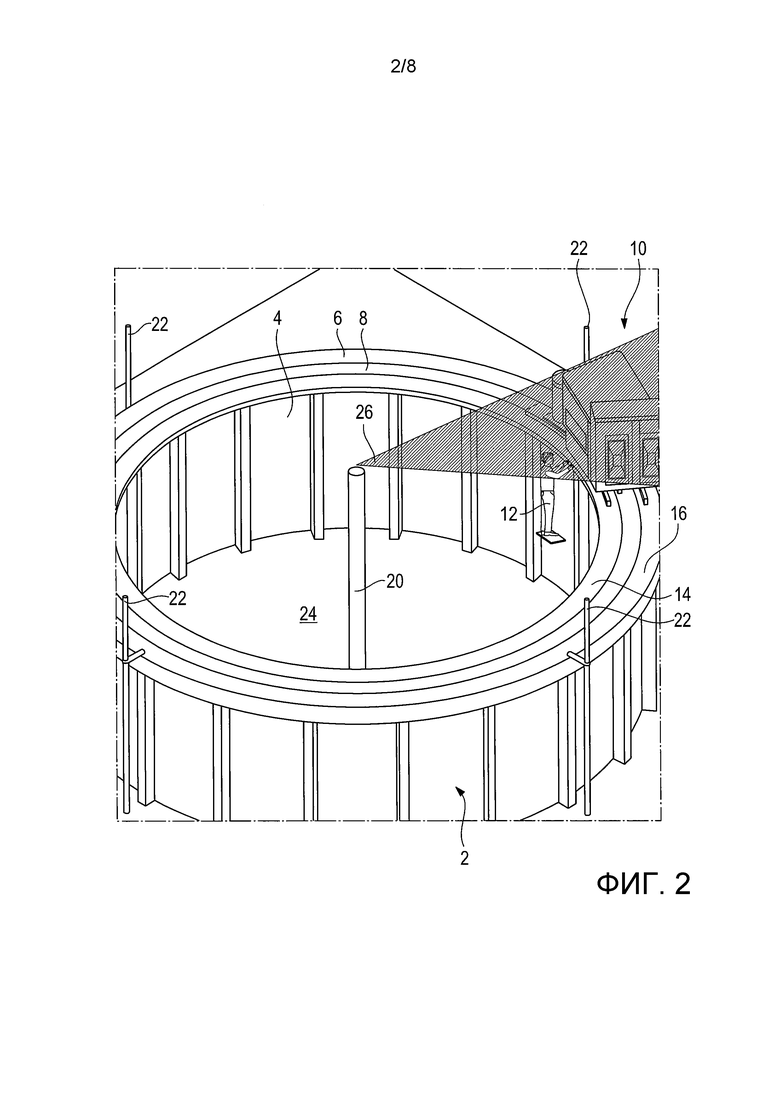

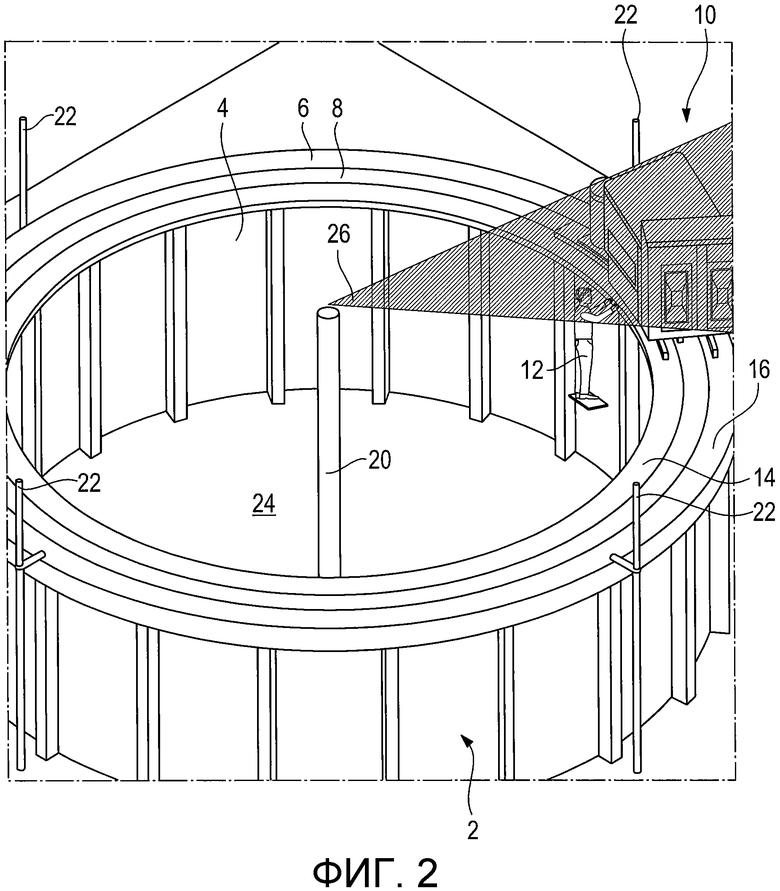

Фиг. 2: показана общая конструкция опалубки, включающая в себя обрабатывающее устройство и измерительную систему, на изображении в перспективе.

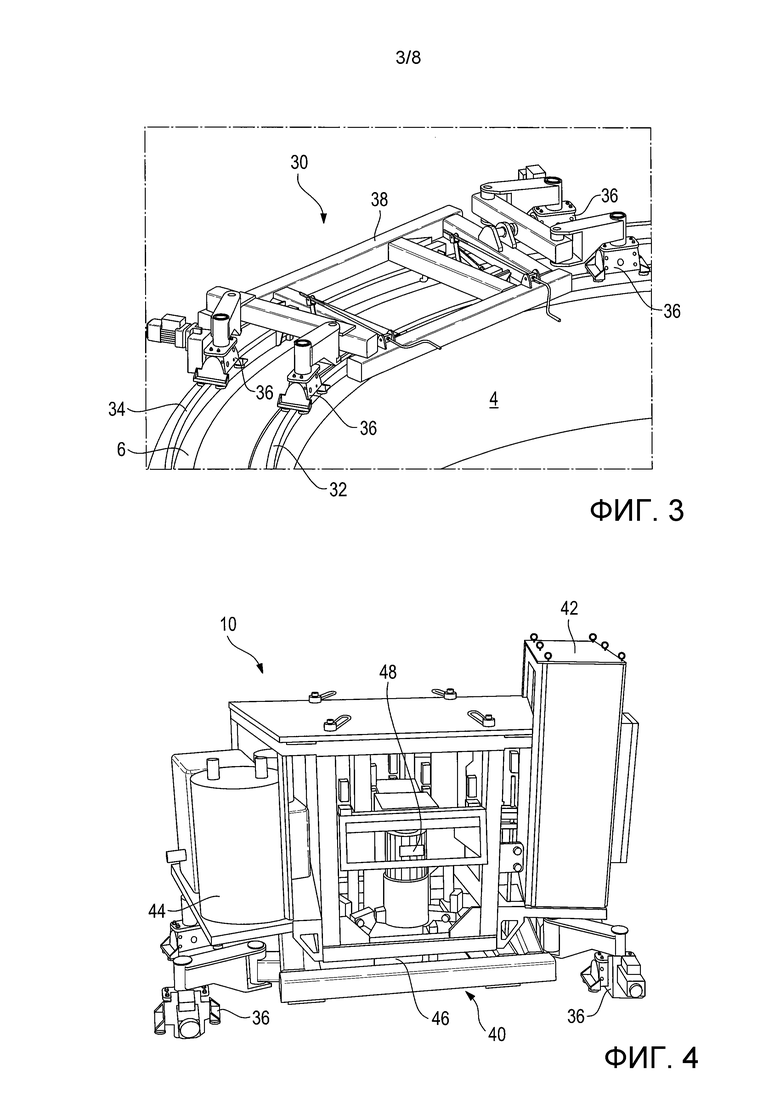

Фиг. 3: показано устройство передвижения обрабатывающего устройства на изображении в перспективе.

Фиг. 4: показано обрабатывающее средство, снабженное устройством передвижения и обрабатывающим инструментом, на изображении в перспективе.

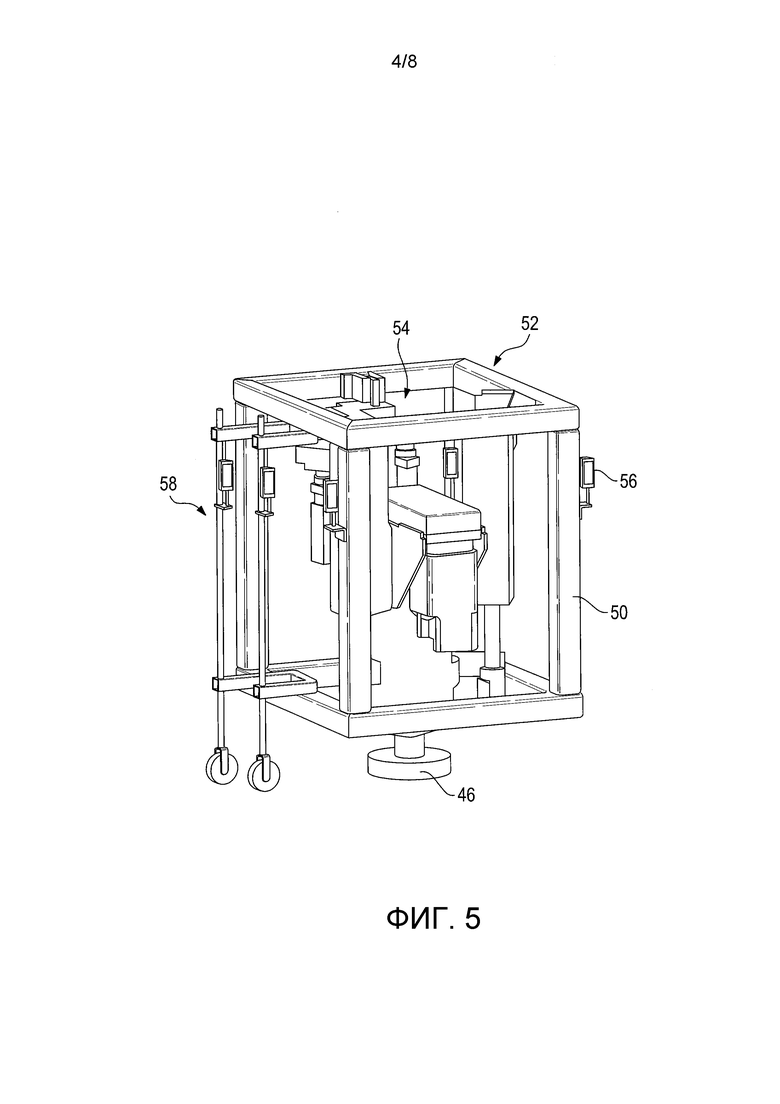

Фиг. 5: показан обрабатывающий инструмент для фрезерования на изображении в перспективе.

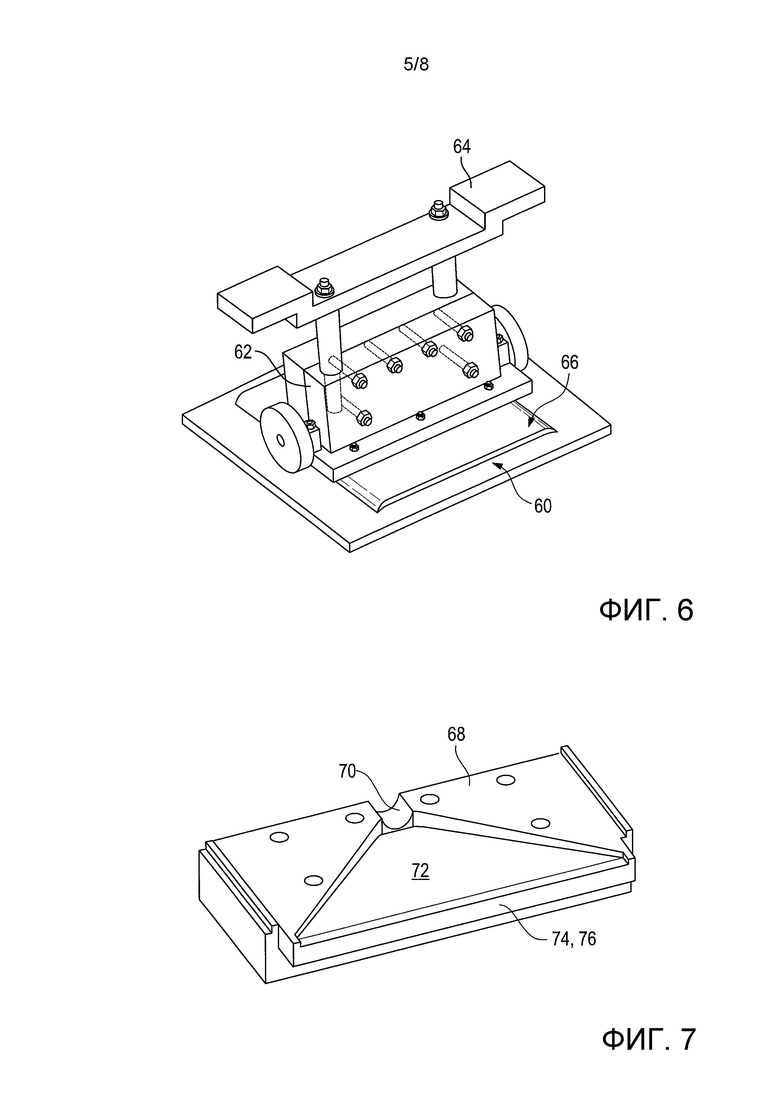

Фиг. 6: показан обрабатывающий инструмент для нанесения выравнивающей массы на изображении в перспективе.

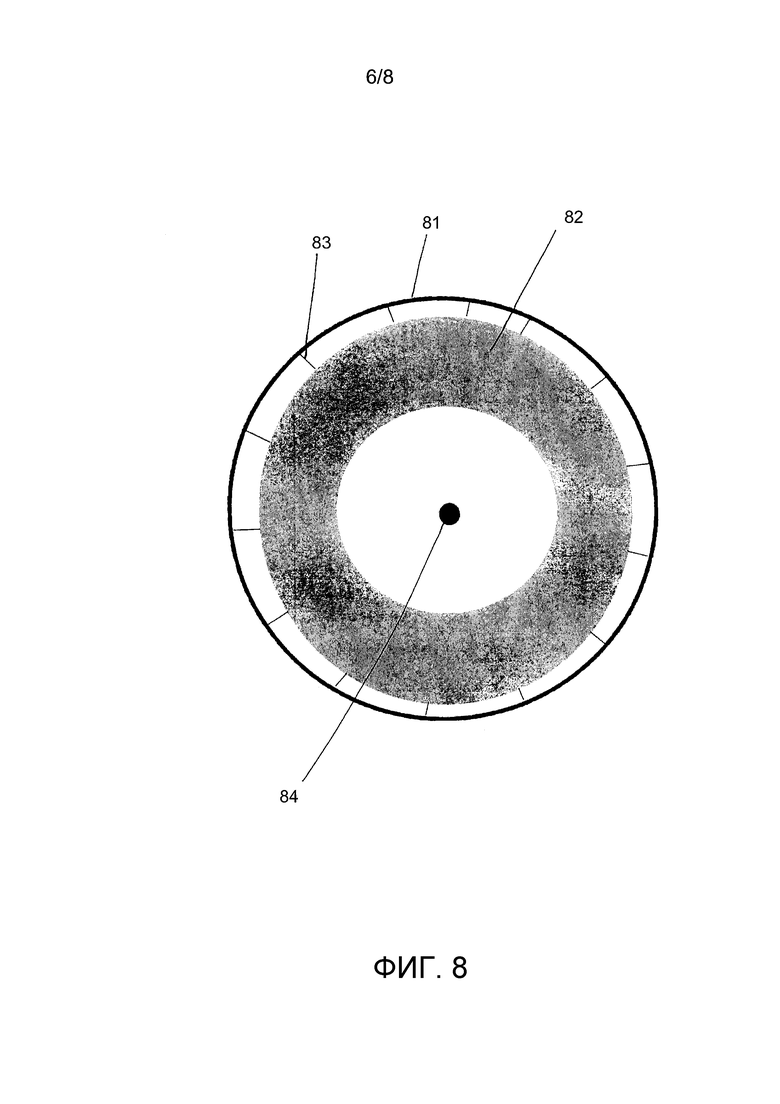

Фиг. 7: показана примерно часть открытого наносящего сопла обрабатывающего инструмента в соответствии с фиг. 6 на изображении в перспективе.

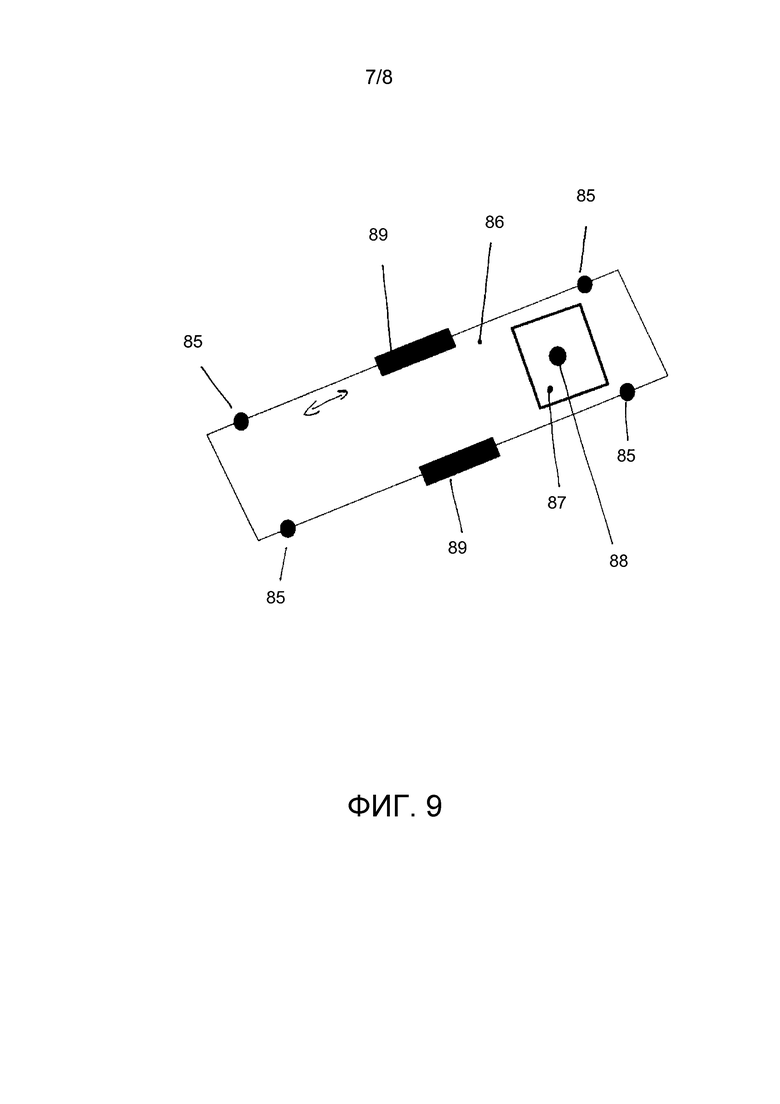

Фиг. 8: показан схематичный вид сверху сборного бетонного элемента с траекторией направления.

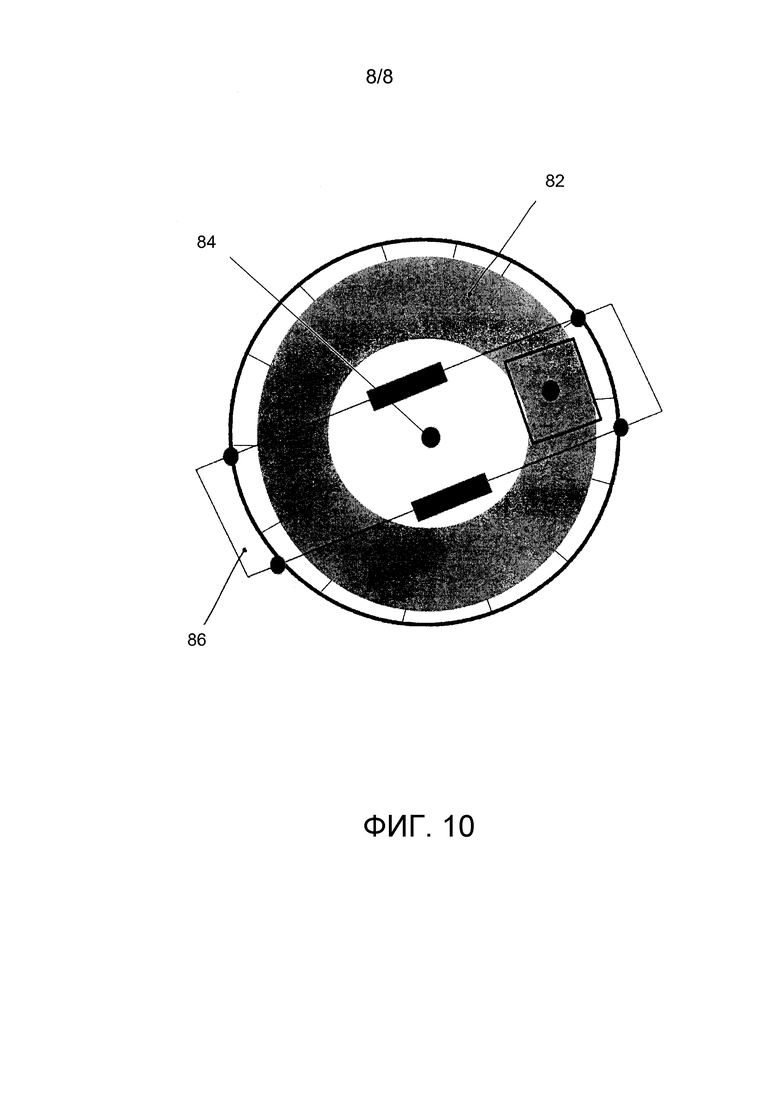

Фиг. 9: схематично на виде сверху показано обрабатывающее средство по другому варианту осуществления.

Фиг. 10: схематично на виде сверху показан общий вид сборного бетонного элемента в соответствии с фиг. 8, снабженного обрабатывающим средством в соответствии с фиг. 9.

Ниже одинаковые ссылочные обозначения могут применяться для аналогичных, но не идентичных элементов, для пояснения их функциональной взаимосвязи.

На фиг. 1 показана ветровая энергетическая установка 100, имеющая башню 102 и гондолу 104. На гондоле 104 установлен ротор 106, имеющий три лопасти 108 ротора, и кок 110. Ротор 106 при эксплуатации приводится ветром во вращательное движение и при этом осуществляет привод генератора в гондоле 104.

На фиг. 2 показана опалубка 2, имеющая внутреннюю часть 4 опалубки и наружную часть 6 опалубки. Между внутренней и наружной частью 4, 6 опалубки образуется кольцевой зазор, в который заливается бетон для изготовления сегмента башни. На фиг. 2 виден только лишь верхний край 8 такого сегмента башни. Фиг. 2 наглядно поясняет состояние, в котором сегмент башни уже залит, и бетон затвердел. Теперь может осуществляться дополнительная обработка верхнего края 8 сегмента, и для этого схематично изображено обрабатывающее средство 10. Обрабатывающее средство 10 может передвигаться по рельсовой системе, которая имеет два рельса, из которых один установлен на внутренней части 4 опалубки, а другой на наружной части 6 опалубки, причем на упрощенном изображении фиг. 2 эти рельсы не видны. Рельсовая система вместе с обрабатывающим средством 10 может называться обрабатывающим устройством для обработки верхнего края 8 сегмента, при этом обрабатывающее устройство может включать в себя другие элементы.

Вблизи обрабатывающего средства 10 для наглядного пояснения соотношений размеров на чертеже изображен человек 12.

Обрабатывающее средство 10 направляется по верхнему краю 8 сегмента и вместе с тем по верхним кромкам 14 или, соответственно, 16 внутренней или, соответственно, наружной части 4, 6 опалубки. Для нивелировки и управления обрабатывающим средством 10 предусмотрена измерительная система, которая в соответствии с фиг.2 включает в себя позиционный датчик 20 и четыре выравнивающих средства 22. Позиционный датчик 20 расположен на опорной поверхности 24 в середине опалубки 2. Четыре выравнивающих средства 22 расположены и закреплены на опалубке 2 снаружи, а именно, на наружной части 6 опалубки, которая состоит по меньшей мере из двух составных элементов. Позиционный датчик 20 излучает лазер 26 в направлении обрабатывающего средства 10. Этот лазер 26, который излучается в нескольких направлениях, определяет тем самым виртуальную плоскость измерения, которая выполнена плоскопараллельно опорной поверхности 24. По существу эта виртуальная плоскость измерения задается четырьмя выравнивающими средствами 22. Позиционный датчик 20 может выравниваться с помощью этих четырех выравнивающих средств 22, так что излучаемый лазер 26 фактически прецизионно воспроизводит виртуальную плоскость измерения, которая выполнена соответственно прецизионно плоскопараллельно опорной поверхности 24.

На фиг. 3 показано устройство 30 передвижения, которое опирается и направляется с помощью внутреннего и наружного рельса 32, 34. Внутренний и наружный рельс 32, 34, которые вместе по существу образуют рельсовую систему и вместе с тем опорное устройство, закреплены на внутренней или, соответственно, наружной части 4, 6 опалубки. Между внутренней и наружной частью 4, 6 опалубки виден верхний край 8 сегмента. Устройство передвижения имеет четыре рельсовые направляющие 36, посредством которых устройство 30 передвижения подвижно опирается и направляется с помощью этих двух рельсов 32, 34. Устройство 30 передвижения может, таким образом, направляться и двигаться по внутреннему и наружному рельсу и вместе с тем по верхнему краю 8 сегмента. Устройство 30 передвижения имеет при этом крепежную раму 38 для крепления обрабатывающего инструмента. При этом закрепленный в крепежной раме 38 обрабатывающий инструмент может двигаться по верхнему краю 8 сегмента.

На фиг. 4 показано устройство 30 передвижения, снабженное закрепленным в крепежной раме 38 обрабатывающим инструментом 40, а также устройством 42 управления, включающее в себя другие функциональные блоки, такие как отсос 44. Обрабатывающий инструмент 40 фиг.4 предусмотрен в виде фрезерного устройства и соответственно имеет фрезерную головку 46, а также детектор 48.

Таким образом, на фиг. 4 показано в целом обрабатывающее средство 10, которое выполнено для плоского фрезерования верхнего края сегмента. При этом обрабатывающее средство 10 распознает свое положение относительно воображаемой плоскости измерения и может для выравнивания адаптировать фрезерную головку 46 по высоте, так чтобы фрезерная головка 46 всегда направлялась на одной и той же высоте относительно виртуальной плоскости измерения или, соответственно, относительно опорной поверхности. При этом обрабатывающее средство 10, в частности, устройство 42 управления ориентируется по виртуальной плоскости измерения, которая с помощью соответствующего лазера создается позиционным датчиком измерительной системы для ориентации.

На фиг. 5 показана часть обрабатывающего инструмента 40, а именно, в частности, помещенное во фрезерную раму 50 фрезерное устройство 52. Это фрезерное устройство 52 включает в себя устройство 54 контроля фрезерной головки, которое проверяет, правильно ли работает фрезерная головка 46. Также предусмотрено устройство 56 контроля фрезерной каретки, которое контролирует положение фрезерного устройства 52 на устройстве 30 передвижения (в соответствии с фиг. 4). Посредством устройства 58 контроля поверхностей стыков может контролироваться поверхность верхнего края сегмента, а именно, в частности, результат фрезерования на поверхности верхнего края сегмента. При этом распознаются возможные неровности, которые могли бы быть обусловлены нарушением процесса фрезерования, чтобы своевременно распознавать дефекты и/или чтобы можно было начинать дополнительную обработку.

На фиг. 6 показано в качестве обрабатывающего инструмента устройство 60 для нанесения смолы или цемента. Это устройство 60 для нанесения смолы или цемента может также помещаться в устройство 30 передвижения (в соответствии с фиг. 3) и, снабженное соответствующим управлением и питающим проводом, применяться для обработки верхнего края сегмента. Для этого устройство 60 для нанесения смолы или цемента имеет по существу широкое щелевое сопло 62, корпус которого по существу виден снаружи на фиг. 6. Щелевое сопло 62 при использовании удерживается за держатель 64 и направляется в устройстве 30 передвижения. К щелевому соплу снизу примыкает выпускная пластина 66, которая должна способствовать равномерному нанесению смолы или цемента.

На фиг. 7 показана часть щелевого сопла 62 фиг. 6, а именно колодка 68 сопла. Колодка 68 сопла позволяет видеть подводящее отверстие 70 для подвода наносимой смолы или цемента, из которого смола или цемент, после того как она/он предпочтительно была/был смешан из двух компонентов, попадает в примерно треугольную распределительную область 72, чтобы затем попасть в узкую щель 74, соответствующая выходная кромка 76 которой показана на колодке 68 сопла, и там выйти из сопла.

На фиг. 8 показан вид сверху опалубки для сборного бетонного элемента 82, снабженной направляющей системой для обрабатывающего средства 86, а именно передвижной кареткой 86. Направляющая система 81, которая может также называться опорным устройством, может состоять из рельса 81 или иным образом выполненной направляющей. Рельс 81 соединен стяжками 83 с опалубкой 82 для сборного бетонного элемента. В середине опалубки 82 находится позиционный датчик 84, который также может называться просто лазером 84, служащий для того, чтобы выравнивать фрезерную головку 88, чтобы она могла обрабатывать поверхность на сборном бетонном элементе. Целью является плоскопараллельное изготовление поверхности сборного бетонного элемента, а именно создание плоской поверхности с верхней стороны сборного бетонного элемента, которая плоскопараллельна его нижней стороне или, соответственно, опорной стороне, чтобы на стройплощадке при сооружении бетонной башни сборные бетонные элементы могли устанавливаться друг на друга без применения при этом цемента или строительного раствора в качестве выравнивающей массы.

На фиг. 9 показана передвижная каретка 86, а именно обрабатывающее средство для обработки плоской поверхности. Передвижная каретка 86 устанавливается на направляющую систему 81, а именно показанный примерно кольцеобразно проходящий по кругу рельс 86. На передвижной каретке 86 находится фрезерное устройство 87, которое упрощенно может также называться фрезой 87. Таким образом, фреза 87 образует в поясненном примере обрабатывающий инструмент и альтернативно может быть выполнена, например, также в виде шлифовального устройства. Фрезерное устройство создает плоскопараллельность на сборном бетонном элементе, при этом оно снимает фрезой, а именно плоско фрезерует поверхность сборного бетонного элемента. Передвижная каретка 86 для этого движется с помощью роликов 85 или альтернативно также шин, которые представляют собой другой пример средства передвижения, по направляющей системе 81. Ролики 85 могут приводиться в движение индивидуально посредством одного или нескольких двигателей. Бетонная башня ветровой энергетической установки состоит из многих разных сегментов башни, а именно сборных бетонных сегментов, которые при изготовлении должны иметь каждый в собственную опалубку. Так как башня имеет коническую форму, диаметры опалубок для отдельных сегментов постоянно уменьшаются, чем выше эти сегменты башни должны располагаться в бетонной башне. Чтобы передвижная каретка 86 могла адаптироваться к различным опалубкам, эта каретка, в частности ее опорная рама, регулируется по длине с помощью регулировочных устройств 89. Все необходимые устройства управления для фрезерной головки 88 и для управления передвижной каретки 86 находятся на обрабатывающем инструменте, а именно фрезе 87.

На фиг. 10 показан общий вид передвижной каретки 86, которая расположена на опалубке сборного бетонного элемента 82. В середине находится лазер 84, который работает как позиционный датчик и задает направляющую плоскость для передвижной каретки. Эта плоскость регистрируется передвижной кареткой 86 посредством измерительного сенсора, и соответственно адаптируется положение фрезерной головки 88. Альтернативно или дополнительно на опалубке могут быть также расположены несколько лазеров, в случае если лазер 84 больше не обнаруживается и/или для выравнивания центрального лазера 84, или в случае если для более точного определения положения передвижной каретки и/или позиционного датчика необходимы другие точки измерения.

Использование передвижной каретки 86 не ограничивается только изготовлением сборных бетонных элементов для башен ветровых энергетических установок. Альтернативно она может также использоваться для плоскопараллельной или, соответственно, плоской обработки поверхностей фундамента для ветровых энергетических установок. Под плоскопараллельной обработкой поверхности фундамента здесь следует понимать плоскопараллельность поверхности фундамента относительно горизонтальной, плоской плоскости. Фундаменты для ветровой энергетической установки необходимы, чтобы они могли отводить ее тяжесть в грунт. При сооружении башни, то есть в настоящем случае бетонной башни, ветровой энергетической установки первый сегмент башни должен устанавливаться на фундамент точно горизонтально. Для этого необходимо, чтобы как нижняя сторона первого сегмента башни, так и поверхность фундамента, в местах, где инсталлируется сегмент, были плоскопараллельными или, соответственно, плоскими. Для изготовления этой плоской поверхности на фундаменте может применяться та же самая система с фиг. 8, только с той разницей, что направляющая система 81 устанавливается на не опалубке, а на фундаменте.

Кроме того, устройство с фиг. 10 может использоваться для плоскопараллельной обработки стальной или же металлической подложки. Такая подложка применяется при изготовлении сборных бетонных элементов. Опалубка устанавливается на такую металлическую подложку, которая также называется технологическим поддоном и по существу имеет плоскопараллельную или, соответственно, плоскую поверхность. При заливке сегмента, таким образом, плоскопараллельность или, соответственно, плоскостность нижней стороны сегмента создается с помощью подложки или, соответственно, технологического поддона, а с верхней стороны сегмента с помощью фрезы. Подложка должна примерно 1 раз в год подвергаться дополнительной обработке для восстановления плоскопараллельности. Этот процесс производится с помощью устройства с фиг. 10.

Группа изобретений касается обрабатывающего устройства для обработки верхнего края сегмента бетонной башни для подготовки башенного сегмента к установке по меньшей мере одного следующего башенного сегмента. Способ включает в себя движение обрабатывающего средства по краю сегмента для обработки края сегмента. При этом обрабатывающее средство направляют с помощью закрепленного в области края сегмента опорного устройства по опорному устройству и при этом по краю сегмента. Осуществляют обработку края сегмента с помощью обрабатывающего средства во время движения обрабатывающего средства по краю сегмента. Техническим результатом является повышение эффективности обработки. 5 н. и 20 з.п. ф-лы, 10 ил.

1. Обрабатывающее устройство для обработки верхнего края (8) сегмента бетонной башни (102) для подготовки сегмента башни к установке на него по меньшей мере одного следующего сегмента башни, включающее в себя

- обрабатывающее средство (10) для обработки края (8) сегмента и

- опорное устройство (32, 34), которое должно крепиться в области края (8) сегмента, для опирания с возможностью передвижения и направления обрабатывающего средства (10) вдоль края (8) сегмента.

2. Обрабатывающее устройство по п. 1,

отличающееся средством (20, 22) измерения для определения положения обрабатывающего средства (10) относительно плоскости обработки, плоскопараллельной опорной поверхности.

3. Устройство по п. 2,

отличающееся тем, что средство (20, 22) измерения

- имеет позиционный датчик (20) для измерения и передачи положения обрабатывающего средства (10), а также в виде опции

- по меньшей мере одно, в частности 3, 4 или 5 выравнивающих средств (22) для выравнивания или для поддержки выравнивания позиционного датчика (20) относительно опорной поверхности.

4. Обрабатывающее устройство по п. 2, отличающееся тем, что средство (20, 22) измерения выполнено в виде лазерного средства измерения.

5. Обрабатывающее устройство по п. 1, отличающееся тем, что опорное устройство выполнено в виде рельсовой системы (32; 34), в частности, включающей в себя пару (32; 34) рельсов.

6. Обрабатывающее устройство по п. 1, отличающееся тем, что

- обрабатывающее средство (10) выполнено в виде передвижного наносящего средства для нанесения выравнивающей массы, в частности смолы или цемента, и/или что

- обрабатывающее средство (10) выполнено в виде устройства, снимающего материал, в частности, в виде фрезерного устройства и/или в виде шлифовального устройства, и/или что

- обрабатывающее средство (10) имеет устройство (30) передвижения для передвижения по опорному устройству (32, 34), причем это устройство (30) передвижения выполнено для приема обрабатывающего инструмента (40).

7. Обрабатывающее устройство по п. 1, отличающееся тем, что обрабатывающее средство (10) имеет подвижную по высоте рабочую головку (46).

8. Обрабатывающее устройство по п. 1, отличающееся тем, что опорное устройство (32; 34) подготовлено для крепления на опалубке (2) для изготовления бетонного сегмента.

9. Обрабатывающее средство (10), подготовленное для применения в обрабатывающем устройстве по одному из предыдущих пунктов.

10. Обрабатывающее средство (10) по п. 9 и/или для обработки, и/или изготовления плоской поверхности, в частности верхнего края (8) сегмента бетонной башни (102), для подготовки сооружения бетонной башни, включающее в себя

- обрабатывающий инструмент (40) для обработки или, соответственно, изготовления плоской поверхности,

- опорную раму для опирания обрабатывающего инструмента (40),

- множество средств передвижения для передвижения обрабатывающего инструмента (40) по плоской поверхности, причем

- эти средства передвижения подготовлены для передвижения по плоской поверхности и/или для передвижения по расположенному рядом с плоской поверхностью опорному устройству.

11. Обрабатывающее средство (10) по п. 9 или 10, отличающееся тем, что средства передвижения подготовлены для передвижения по траектории окружности, при этом, в частности, опорная рама задает окружность, и/или что обрабатывающее средство подготовлено к тому, чтобы опорная рама вращалась вокруг оси вращения, которая, в частности, проходит через опорную раму, и при этом обрабатывающий инструмент направляется по круговой траектории, чтобы обрабатывать плоскую поверхность в области этой круговой траектории.

12. Обрабатывающее средство (10) по п. 10, отличающееся тем, что опорная рама может регулироваться по длине, чтобы при этом изменять расстояние между по меньшей мере двумя из указанных средств передвижения, в частности, чтобы при этом обеспечивать возможность передвижения по траекториям окружностей различного размера.

13. Обрабатывающее средство (10) по п. 9 или 10, включающее в себя измерительный сенсор, адаптированный к позиционному датчику (20), для направления обрабатывающего инструмента (40) по заданной позиционным датчиком (20) плоской поверхности, которая должна изготавливаться или, соответственно, обрабатываться.

14. Способ обработки верхнего края сегмента бетонной башни (102) для подготовки сегмента башни к установке на него по меньшей мере одного следующего сегмента башни, включающий в себя этапы:

- движение обрабатывающего средства (10) по краю (8) сегмента для обработки края (8) сегмента, при этом обрабатывающее средство (10) направляют с помощью закрепленного в области края (8) сегмента опорного устройства (32, 34) по опорному устройству (32; 34) и при этом по краю (8) сегмента,

- обработка края (8) сегмента с помощью обрабатывающего средства (10) во время движения обрабатывающего средства (10) по краю (10) сегмента.

15. Способ по п. 14,

отличающийся тем, что обрабатывающее средство (10) при помощи средства (20, 22) измерения эксплуатируют так, что обработка всегда осуществляется на одинаковой высоте относительно опорной поверхности.

16. Способ по п. 14,

отличающийся тем, что обрабатывающее средство (10) передвигается на опорном устройстве (32; 34), при этом опорное устройство (32; 34), в частности, закреплено на опалубке сегмента башни.

17. Способ по п. 14,

отличающийся тем, что высоту обрабатывающей головки (46) обрабатывающего средства (10) изменяют для соблюдения высоты желаемой обработки.

18. Способ по п. 14,

отличающийся тем, что в него включено нанесение смолы или цемента в качестве выравнивающей массы и/или плоская обработка края (8) сегмента, в частности, нанесенной на сегмент выравнивающей массы.

19. Способ по п. 14,

отличающийся тем, что применяют устройство по одному из пп. 1-8 и/или что применяют обрабатывающее средство по одному из пп. 9-13.

20. Способ по одному из пп. 14-19,

отличающийся тем, что он включает в себя обрабатывающий этап нанесения быстро затвердевающей смолы или цемента, в частности двухкомпонентной смолы или цемента.

21. Способ изготовления или обработки плоской поверхности технологического поддона для изготовления бетонного сегмента башни на технологическом поддоне и/или изготовления или обработки плоской поверхности бетонного фундамента для установки на него сегмента бетонной башни, причем используют обрабатывающее средство по одному из пп. 9-13, включающий в себя этапы:

- установка обрабатывающего средства на плоской поверхности, подлежащей обработке или, соответственно, изготовлению, при этом обрабатывающее средство включает в себя

- обрабатывающий инструмент для обработки плоской поверхности,

- опорную раму для опирания обрабатывающего инструмента и

- множество средств передвижения для передвижения обрабатывающего инструмента по плоской поверхности и/или по расположенному на поверхности опорному устройству,

- передвижение обрабатывающего средства по плоской поверхности или, соответственно, опорному устройству, и при этом обработка или, соответственно, изготовление плоской поверхности, причем средства передвижения располагают на плоскости, включающей в себя плоскую поверхность.

22. Способ по п. 21, отличающийся тем, что обрабатывающий инструмент направляют посредством, в частности, оптического позиционного датчика.

23. Способ по п. 14 или 17, отличающийся тем, что опорная рама вращается вокруг оси вращения, которая, в частности, проходит через опорную раму, и при этом обрабатывающий инструмент направляют по круговой траектории, чтобы обрабатывать плоскую поверхность в области этой круговой траектории.

24. Опалубка (2) для изготовления сегмента башни в виде сборного бетонного элемента, включающая в себя обрабатывающее устройство по одному из пп. 1-8, при этом опорное устройство (32; 34) закреплено на опалубке.

25. Опалубка (2) по п. 24,

отличающаяся тем, что опалубка (2) имеет внутреннюю и наружную часть (4, 6) опалубки, а опорное устройство (32, 34) имеет рельсовую систему (32, 34), включающую в себя один внутренний и/или один наружный рельс (32, 34), и внутренний рельс (32) закреплен на внутренней части (4) опалубки, а наружный рельс (34) - на наружной части (6) опалубки.

| DE 102008016828 А1, 15.10.2009 | |||

| US 5533790 A, 09.07.1996 | |||

| Электрическая лампа накаливания для проблескового освещения | 1939 |

|

SU57197A1 |

| DE 10240708 А1, 05.02.2004.. | |||

Авторы

Даты

2016-05-10—Публикация

2012-11-21—Подача