Изобретение касается способа восстановления профиля по меньшей мере одного рельса по меньшей мере на участке его находящейся на головке рельса ходовой поверхности.

При восстановлении профиля путевых рельсов посредством процесса фрезерования с помощью многодорожечной фрезерной ножевой головки в отдельных следах от фрезы возникают так называемые волнистости от фрезерования. При этом речь идет о периодическом рисунке чередующихся в направлении движения возвышений и углублений, которые, хотя и почти не видны, но, тем не менее, должны устраняться. Это может осуществляться, например, путем шлифования или при скольжении шлифовальных камней. Но для этого могут также применяться ленточные шлифовщики или торцевые фрезы. Путем измерений выяснилось, что эти волнистости от фрезерования, если они не устраняются, значительно воздействуют на шумность движущегося по рельсам железнодорожного транспорта. В частности, выяснилось, что форма и расположение и при известных условиях длина периода этих волнистостей имеют измеримое воздействие на шумовые свойства путевых рельсов. В соответствии с нормой EN 13231 волнистость в определенных пределах была бы допустима, однако на практике при технической эксплуатации, в частности при более высоких скоростях движения, возникали бы слишком высокие шумовые нагрузки.

Восстановление профиля головки рельса может осуществляться либо таким образом, что обрабатывающий узел вместе с его обрабатывающими агрегатами является стационарным, а обрабатываемый рельс движется относительно него, либо, что рельсы уже проложены в образованном из них рельсовом пути на балластной постели, и обрабатывающее транспортное средство, имеющее обрабатывающий узел, передвигается по проложенному рельсовому пути, и при этом выполняется обработка.

В DE 29 20 889 A1 раскрыт способ холодной прокатки конструктивных элементов с силой прокатки, не равной нулю, причем эта сила прокатки пульсирует с варьирующейся частотой и амплитудой, при этом самые глубокие места получающихся при максимальном значении отпечатков прокатных инструментов, как если бы они возникали при статической нагрузке, следуют друг за другом на расстоянии, которое не больше самой двойной ширины отпечатка.

В EP 0 465 683 A1 раскрыт способ механической обработки ходовой поверхности рельсов для рельсовых транспортных средств против образования рифлей, при этом поверхность рельсов по меньшей мере в области ходовой поверхности подвергается упрочняющей дробеструйной обработке при значении Алмена, которое удовлетворяет формуле A=BxZ2+C, при этом упрочняющая дробеструйная обработка осуществляется при температуре окружающей среды.

AT 391 285 B раскрывает устройство для уплотнения и упрочнения частей рельсов, с помощью которого прикладываются повторно-кратковременные ударные силы, при этом несколько молотковых инструментов оперты в одном общем держателе инструмента с возможностью приведения в движение повторно-кратковременными возвратно-поступательными ударами, а также предусмотрена подпора для фиксации обрабатываемой части рельса. Этот держатель инструмента и/или эта подпора подвижно оперты друг относительно друга в продольном направлении ходовой поверхности части рельса и могут приводиться в реверсируемое движение, при этом молотковые инструменты разъемно соединены в ударные элементы, соответствующие контуру поверхности части рельса в обрабатываемых областях поверхности.

AT 521 163 A4 настоящего заявителя описывает способ и устройство для обработки ходовой поверхности рельса с помощью по меньшей мере одного движущегося по рельсу и прижимаемого по меньшей мере к его ходовой поверхности, вращающегося, режущего формообразующего инструмента. Кроме того, при этом после обработки режущим формообразующим инструментом по меньшей мере один адаптированный к обрабатываемой по форме поверхности рельса катящийся элемент с целью выравнивания неровностей ходовой поверхности рельса, производя холодную деформацию ходовой поверхности рельса, катится по рельсу. Этот действующий в качестве валка катящийся элемент обкатывается своей боковой поверхностью по ходовой поверхности рельса, постоянно прижимаясь, при этом образующая обкатывающейся по ходовой поверхности вокруг некоторой оси боковой поверхности соответствует поперечному сечению обработанной по форме, то есть уже восстановленной поверхности рельса. Этим катящимся элементом во время передвижения на рельс оказывается постоянно высокое контактное давление. Вследствие этого высокого контактного давления при соответственно малой площади контакта с рельсом происходит обжатие, вызывающее желаемую холодную деформацию. Этот способ, в принципе, хорошо зарекомендовал себя на практике, однако в связи с прикладываемым высоким контактным давлением мог применяться не у всех типов обрабатывающих машин. При этом возможное контактное давление по существу зависимо от собственной массы каждой обрабатывающей машины.

Кроме того, также в EP 1 820 902 A1 настоящего заявителя был предложен способ фрезерования головок путевых рельсов, проложенных на постели, посредством передвижного устройства для фрезерования. Это фрезерное устройство включает в себя приводимую во вращательное движение фрезерную ножевую головку, которая оперта в ходовой части, включающей в себя привод фрезерной ножевой головки. Эта фрезерная ножевая головка ведется по высоте и/или в сторону с помощью направляющего средства по обрабатываемой головке рельса, при этом фрезерная ножевая головка имеет несколько расположенных друг за другом в направлении периметра фрезерной ножевой головки наборов лезвий ножевой головки. Каждый набор лезвий ножевой головки воспроизводит обрабатываемый профиль головки рельса из приблизительно круговых отдельных дуг разных радиусов. При этом нужно было избежать дополнительной обработки волнистости, образующейся при процессе фрезерования. Однако, при практической эксплуатации этого удавалось достичь очень редко и только при наиболее оптимальных условиях. Но при этом чаще всего были необходимы очень долгие периоды обработки и, таким образом, с этим были связаны также более продолжительные закрытия обрабатываемого рельсового пути или, соответственно, проложенного пути. Чтобы снова сократить периоды обработки, снова была необходима дополнительная обработка ходовой поверхности.

Однако, этот чаще всего применяемый этап дополнительной обработки шлифованием обладает некоторыми недостатками. При шлифовании может возникать искрение, и из-за этого происходить возгорание. Также было непросто отсасывать возникающую при этом шлифовальную пыль, из-за чего в определенной мере было повышено загрязнение окружающей среды. Помимо этого, для обслуживающего персонала обрабатывающего транспортного средства запыленность представляла собой также дополнительный риск для здоровья. Процесс шлифования приводит к образованию мартенсита в техническом материале рельса обрабатываемого участка поверхности, из-за чего повышается опасность разрушения шлифованного участка поверхности.

Задачей настоящего изобретения было преодолеть недостатки уровня техники и предоставить способ восстановления профиля рельсов, с помощью которого может достигаться сокращенное время обработки при небольшой волнистости поверхности.

Эта задача решается с помощью способа восстановления профиля по пунктам формулы изобретения.

Предлагаемый изобретением способ служит для восстановления профиля по меньшей мере одного рельса проложенного и образованного рельсами рельсового пути, при этом обработка осуществляется по меньшей мере на участке его находящейся на головке рельса ходовой поверхности. При этом предусмотрены следующие этапы:

- предоставление обрабатывающего транспортного средства, причем это обрабатывающее транспортное средство может передвигаться по рельсовому пути;

- предоставление обрабатывающего узла, причем этот обрабатывающий узел расположен на обрабатывающем транспортном средстве, и обработка обрабатываемой ходовой поверхности выполняется во время передвижения обрабатывающего транспортного средства; этот обрабатывающий узел включает в себя

- по меньшей мере один первый обрабатывающий агрегат, имеющий по меньшей мере один приводимый во вращательное движение, режущий обрабатывающий инструмент, при этом указанный по меньшей мере один обрабатывающий инструмент выполнен в виде фрезерного колеса или фрезерной ножевой головки, имеющей множество расположенных друг за другом по периметру, а также ориентированных вдоль восстанавливаемого профиля головки рельса лезвий ножевой головки;

- по меньшей мере один второй обрабатывающий агрегат;

- обработка головки рельса на участке его ходовой поверхности на первом этапе обработки посредством указанного по меньшей мере одного режущего обрабатывающего инструмента, при этом на первом этапе обработки выполняется снятие материала в процессе фрезерования, и при этом снятии материала в направлении продольной протяженности рельса образуется волнистость поверхности, имеющая гребни волн и впадины волн, и на последующем втором этапе обработки посредством второго обрабатывающего агрегата эта волнистость поверхности уменьшается и/или модифицируется;

- при этом при уменьшении волнистости поверхности на втором этапе обработки пластически деформируются и выравниваются по меньшей мере гребни волн, и

- при этом пластическая деформация по меньшей мере гребней волн выполняется посредством по меньшей мере одной направленной в направлении обрабатываемой ходовой поверхности силы деформации, и при этом также предусмотрено,

- что указанная по меньшей мере одна сила деформации прикладывается пульсирующим образом, и при этом материал рельса немного смещается, и что на втором этапе обработки не осуществляется постоянное наложение обрабатывающего инструмента второго обрабатывающего агрегата на обрабатываемую ходовую поверхность.

В этой методике предпочтительно, что так восстановление профиля выполняется с экономичным и вместе с тем сокращенным временем обработки. Так рельсы через короткое время обработки опять доступны для монтажа и связанной с ним технической эксплуатации. Но, кроме того, так также удается избежать обычно возникающей запыленности, и, несмотря на это, образующаяся при процессе фрезерования волнистость ходовой поверхности уменьшается. При этом в свою очередь, значительно уменьшается обычно возникающая при технической эксплуатации шумность. Вследствие пластической деформации по меньшей мере гребней волн или возвышений в продольном профиле ходовой поверхности происходит упрочнение поверхности и в связи с этим продление последующего срока службы.

Так как предоставляется обрабатывающее транспортное средство, и обрабатывающий узел расположен на этом обрабатывающем транспортном средстве, и обрабатывающее транспортное средство может передвигаться по проложенному и образованному рельсами рельсовому пути, обработка обрабатываемой ходовой поверхности выполняется во время передвижения обрабатывающего транспортного средства.

В этой методике предпочтительно, что так восстановление профиля выполняется с экономичным и вместе с тем сокращенным временем обработки, и закрытие обрабатываемого рельсового пути сокращается. Так рельсовый путь через короткое время снова доступен для предусмотренной технической эксплуатации. Но так, кроме того, также удается избежать обычно возникающей запыленности, и, несмотря на это, образующаяся при процессе фрезерования волнистость ходовой поверхности уменьшается. При этом в свою очередь, значительно уменьшается обычно возникающая при технической эксплуатации шумность. Вследствие пластической деформации по меньшей мере гребней волн или возвышений в продольном профиле ходовой поверхности происходит упрочнение поверхности и в связи с этим продление последующего срока службы рельса.

Кроме того, указанная по меньшей мере одна сила деформации прикладывается пульсирующим образом. Пульсирующее приложение силы деформации имеет то преимущество, что не осуществляется постоянное наложение обрабатывающего инструмента второго обрабатывающего агрегата на обрабатываемую ходовую поверхность. При этом обрабатывающий инструмент продолжает двигаться при более низкой силе подачи или, соответственно, при более низкой приводной мощности.

Предпочтителен также один из вариантов способа, при котором предусмотрено по меньшей мере одно направляющее средство для относительного направления по меньшей мере одного из обрабатывающих агрегатов по высоте и/или в сторону по отношению к обрабатываемой головке рельса. Благодаря наличию по меньшей мере одного направляющего средства создается возможность адаптировать и вести по меньшей мере один из обрабатывающих агрегатов для выполнения процесса восстановления профиля к заданным геометрическим размерам рельса. Предпочтительно для каждого из обрабатывающих агрегатов предназначается собственное направляющее средство, благодаря чему возможна более высокая точность направления, и в связи с этим может выполняться более точное восстановление профиля головки рельса в области его ходовой поверхности.

Другая методика отличается тем, что указанная по меньшей мере одна сила деформации прикладывается к обрабатываемой ходовой поверхности в нормальной ориентации. При этом может выполняться равномерная деформация по меньшей мере деформируемых гребней волн или, соответственно, возвышений во время второго этапа обработки. Кроме того, при этом возможна ровность или, соответственно, может минимизироваться отклонение от прямолинейно проходящей номинальной линии или номинальной плоскости.

Предпочтителен также один из вариантов способа, при котором указанная по меньшей мере одна прикладываемая пульсирующим образом сила деформации выбрана из диапазона значений силы, нижний предел которого составляет 20 Н, в частности 150 Н, а верхний предел которого составляет 80 кН, в частности 1,5 кН.

В зависимости от выбранного способа и выбранных средств приложения пульсирующей силы деформации могут выбираться, например, диапазоны значений силы, имеющие нижний предел 20 Н, а верхний предел 50 Н, или имеющие нижний предел 150 Н, а верхний предел 1,5 Н, или имеющие нижний предел 20 кН и верхний предел 80 кН.

Путем установления предопределенного диапазона значений силы мера деформации поверхности рельса может адаптироваться к соответствующим условиям после процесса фрезерования.

Другая методика отличается тем, что указанная по меньшей мере одна прикладываемая пульсирующим образом сила деформации прикладывается с нарастающей интенсивностью. При нарастающей интенсивности силы деформации в некоторых заданных пределах во время выравнивания ходовой поверхности рельса может достигаться варьируемая адаптация к различным условиям применения.

Кроме того, предпочтительна методика, при которой указанная по меньшей мере одна прикладываемая пульсирующим образом сила деформации прикладывается с некоторой частотой, которая выбрана из диапазона значений частоты, нижний предел которого составляет 100 Герц (Гц), в частности 500 Герц (Гц), а верхний предел которого составляет 25 килогерц (кГц), в частности 3 килогерца (кГц).

В зависимости от выбранного способа и выбранных средств приложения пульсирующей силы деформации могут выбираться, например, диапазоны значений частоты, имеющие нижний предел 100 Герц (Гц), а верхний предел 350 Герц (Гц), или имеющие нижний предел 500 Герц (Гц), а верхний предел 3 килогерц (кГц), или же имеющие нижний предел 5 килогерц (кГц), а верхний предел 25 килогерц (кГц).

При этом в предопределенных пределах число ударов может лучше адаптироваться к обрабатываемой волнистости.

Другая предпочтительная методика отличается тем, что указанная по меньшей мере одна прикладываемая пульсирующим образом сила деформации прикладывается с равномерной частотой или с изменяющейся частотой. При этом всегда легче предотвратить наложение колебаний.

Другая предпочтительная методика отличается тем, что второй обрабатывающий агрегат включает в себя по меньшей мере один деформирующий инструмент.Так благодаря оснащению второго обрабатывающего агрегата по меньшей мере одним деформирующим инструментом прикладываемая сила деформации может прикладываться к обрабатываемой ходовой поверхности головки рельса подобно движению молотка.

Предпочтителен также один из вариантов способа, при котором указанный по меньшей мере один деформирующий инструмент имеет обращенную к ходовой поверхности обрабатываемой головки рельса рабочую поверхность, причем эта рабочая поверхность выполнена с продольной протяженностью, которая распространяется по меньшей мере на два, предпочтительно по меньшей мере на три находящихся в направлении продольной протяженности непосредственно друг за другом гребня волн. Так благодаря выбранной минимальной длине рабочей поверхности во время обработки может гарантироваться распространяющееся на несколько гребней волн наложение рабочей поверхности. При этом может достигаться лучшее и более равномерное выравнивание по меньшей мере деформируемых гребней волн.

Другая методика отличается тем, что предусмотрены несколько деформирующих инструментов, и эти деформирующие инструменты расположены, распределяясь со сдвигом друг относительно друга, по обрабатываемому поперечному сечению профиля. При этом создается возможность обработки за один рабочий ход большего участка поперечного сечения профиля на втором этапе обработки.

Кроме того, предпочтительна методика, при которой предусмотрено множество деформирующих инструментов, и каждый из этих деформирующих инструментов снабжен выполненной в виде шарового сегмента молотковой головкой. Так путем выбора множества деформирующих инструментов, которые предпочтительно выполнены в виде штифтов или игл, может выполняться более индивидуальное выравнивание по меньшей мере гребней волн.

Другая предпочтительная методика отличается тем, что максимальный путь деформации множества деформирующих инструментов заканчивается по меньшей мере еще до достижения впадины волны. Но этот максимальный путь деформации множества деформирующих инструментов может также заканчиваться у впадины волны. Кроме того, этот максимальный путь деформации множества деформирующих инструментов может распространяться за пределы впадины волны в направлении подошвы рельса в материал головки рельса. Так путем установления и ограничения максимального пути деформации множества деформирующих инструментов может точно предопределяться и устанавливаться обрабатываемый на втором этапе обработки участок ходовой поверхности. Кроме того, может также лучше заранее определяться степень деформации гребней волн.

Предпочтителен также один из вариантов способа, при котором пульсирующая сила деформации прикладывается к обрабатываемой ходовой поверхности посредством способа дробеструйной обработки и множества элементов для дробеструйной обработки. При этом тоже может применяться действие механической деформации по меньшей мере к выравниваемым гребням волн или, соответственно, возвышениям. При движении элементов для дробеструйной обработки, которые, например, могут представлять собой шарики или тому подобные элементы, они обладают некоторой мерой кинетической энергии, которая при попадании отдельных элементов для дробеструйной обработки на обрабатываемую поверхность рельса преобразуется большей частью в прикладываемую силу деформации.

Другая методика отличается тем, что элементы для дробеструйной обработки после процесса деформации собираются посредством собирающего узла, в частности отсасывающего устройства. При этом может обеспечиваться повторное применение уже применявшихся элементов для дробеструйной обработки для нового процесса обработки. Но помимо этого, так также в значительной степени минимизируется образование наслоения и связанное с ним возможное загрязнение окружающей среды в области рельсового пути.

Другая предпочтительная методика отличается тем, что амплитуда волнистости поверхности уменьшается в нормальном направлении к продольной протяженности обрабатываемой ходовой поверхности до некоторого значения амплитуды, которое выбрано из диапазона значений амплитуды, нижний предел которого составляет 0,001 мм, в частности 0,004 мм, а верхний предел которого составляет 0,01 мм, в частности 0,008 мм. При этом при втором этапе обработки, несмотря на осуществленный ранее процесс снятия посредством колесной фрезы, может достигаться очень низкая волнистость поверхности. При этом может в высокой мере снижаться шумность, которая возникает при технической эксплуатации железнодорожных транспортных средств. Значения амплитуды должны выбираться так и выравниваться в таких пределах, чтобы они лежали ниже вызывающей акустическую эмиссию периодической поверхностной структуры.

Предпочтителен также один из вариантов способа, при котором волнистость поверхности уменьшается и/или модифицируется до среднего значения Ra шероховатости меньше 0,004 мм. При этом также может достигаться высокая степень выравнивания и в связи с этим очень малая волнистость поверхности.

Другая методика отличается тем, что на первом этапе обработки находящиеся в направлении продольной протяженности непосредственно друг за другом гребни волн выполняются друг от друга на расстоянии, имеющем некоторое значение, которое выбрано из диапазона значений расстояния, нижний предел которого составляет 1,0 мм, в частности 1,8 мм, а верхний предел которого составляет 14 мм, в частности 10 мм. При этом в зависимости от релевантных параметров обработки, таких как, например, частота вращения фрезерного колеса, количество расположенных, распределяясь по периметру фрезерного колеса, фрезерных лезвий, а также относительная скорость между фрезерным колесом и рельсом, может устанавливаться в заданных пределах и определяться волнистость поверхности.

Наконец, предпочтительна методика, при которой скорость продвижения обрабатывающего транспортного средства во время процесса восстановления профиля имеет некоторое значение скорости, которое выбрано из диапазона значений скорости, нижний предел которого составляет 3 м/мин., в частности 5 м/мин., а верхний предел которого составляет 40 м/мин., в частности 30 м/мин. Так путем выбора относительной скорости между рельсом и обрабатывающим узлом может оказываться дополнительное влияние на достигаемую после второго этапа обработки ровность ходовой поверхности.

Для лучшего понимания изобретения оно поясняется подробнее на последующих фигурах.

Показано, в каждом случае в сильно упрощенном, схематичном изображении:

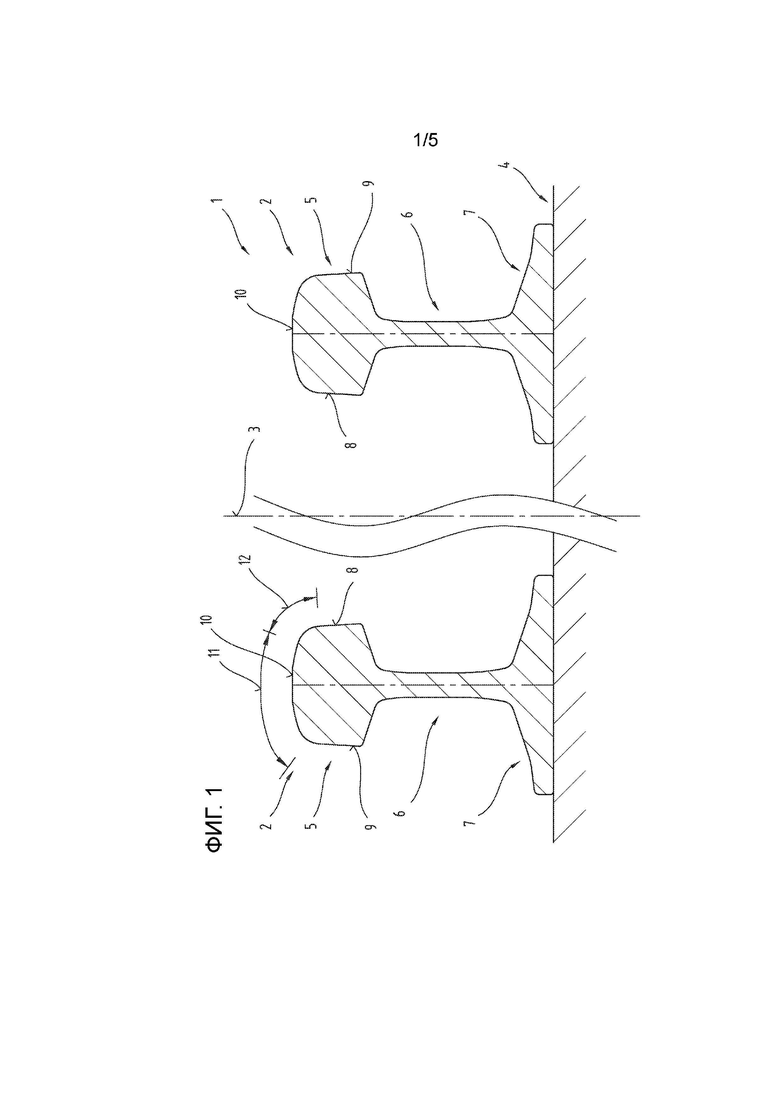

фиг. 1: рельсовый путь, имеющий некоторый номинальный профиль рельсов, в поперечном сечении и увеличенном изображении;

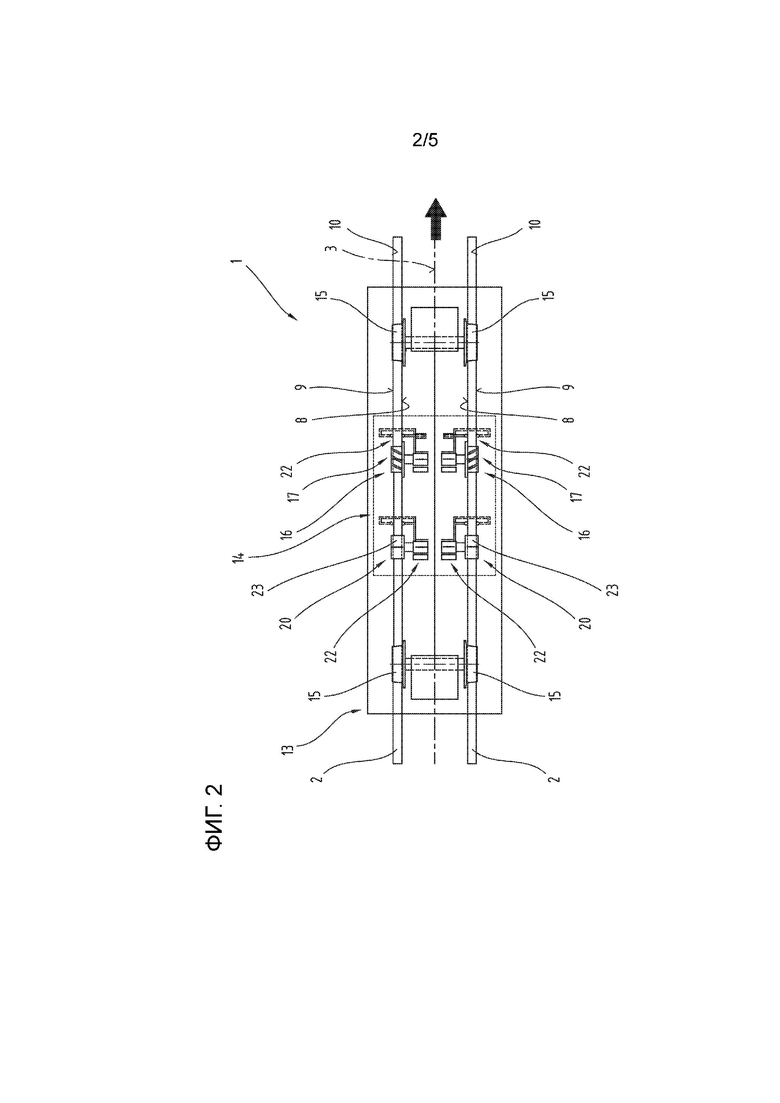

фиг. 2: вид сверху рельсового пути вместе с находящимся на нем обрабатывающим транспортным средством, имеющим обрабатывающий узел и его обрабатывающие агрегаты;

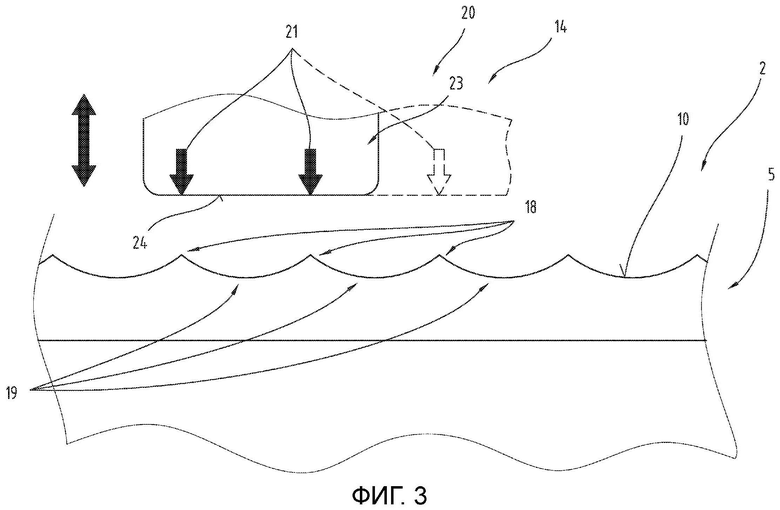

фиг. 3: головка рельса после первого этапа обработки и прикладывающий силу пластической деформации деформирующий инструмент второго обрабатывающего агрегата, на виде сбоку;

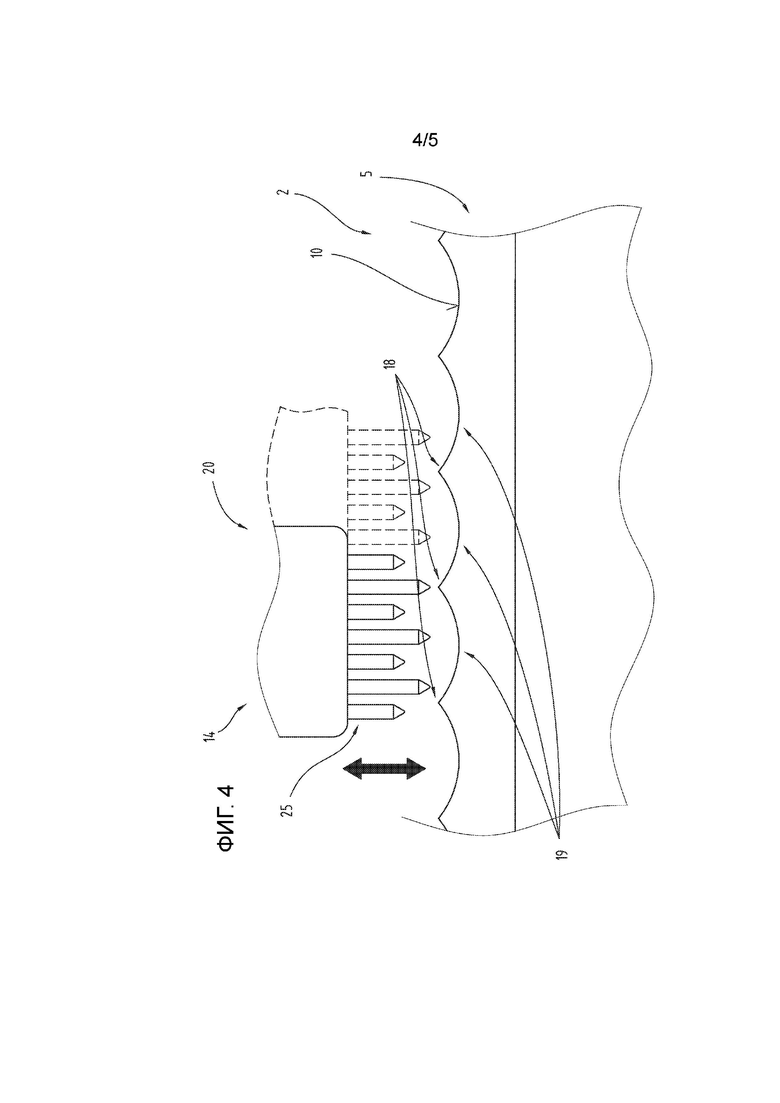

фиг. 4: другая головка рельса после первого этапа обработки и множество прикладывающих силу пластической деформации деформирующих инструментов, на виде сбоку;

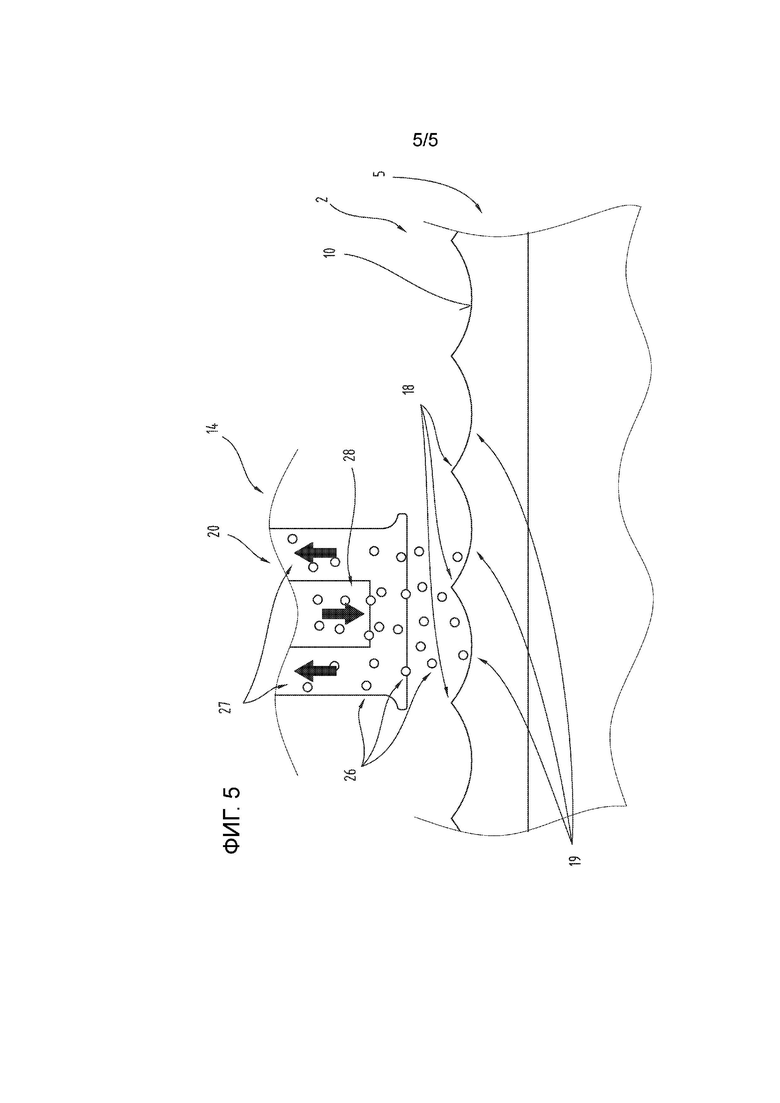

фиг. 5: другая головка рельса после первого этапа обработки и другая возможность приложения силы пластической деформации посредством способа дробеструйной обработки шариками, на виде сбоку.

Сначала следует констатировать, что в различно описанных вариантах осуществления одинаковые части снабжаются одинаковыми ссылочными обозначениями или, соответственно, одинаковыми наименованиями конструктивных элементов, при этом содержащиеся во всем описании пояснения по смыслу могут переноситься на одинаковые части, имеющие одинаковые ссылочные обозначения или, соответственно, одинаковые наименования конструктивных элементов. Также выбранные в описании данные положений, такие как, например, вверху, внизу, сбоку и т.д., относятся к непосредственно описанной, а также изображенной фигуре, и эти данные положений могут переноситься по смыслу на новое положение.

Термин «в частности» далее понимается так, что при этом речь идет о возможном более специальном исполнении или более подробной спецификации какого-либо предмета или этапа способа, но оно не должно непременно представлять собой его обязательный, предпочтительный вариант осуществления или обязательную методику.

Сначала следует упомянуть, что описанный ниже способ восстановления профиля, с одной стороны, может выполняться с помощью стационарно размещенной обрабатывающей установки, а с другой стороны, также посредством мобильной обрабатывающей установки. Ниже описан тот случай, в котором предусмотрена мобильная обрабатывающая установка, движущаяся по указанному по меньшей мере одному обрабатываемому рельсу.

На принципиально взаимосвязанных фиг. 1-5 показаны и описаны различные возможности и расположения обрабатывающих компонентов, которые служат для восстановления профиля рельсов.

На фиг. 1 показано поперечное сечение рельсового пути 1, включающего в себя по меньшей мере одну пару рельсов 2, причем эти рельсы расположены параллельно друг другу, дистанцируясь друг от друга на расстояние ширины колеи. Рельсы 2 закреплены на равных, предпочтительно коротких расстояниях чаще всего на выложенных поперек оси 3 пути шпалах 4 из бетона, стали, дерева или пластика, причем здесь изображение крепежных элементов было опущено. Ось 3 пути образует среднюю ось, при этом по ней также может проходить имеющая вертикальную ориентацию средняя плоскость. Рельсы 2 рельсового пути 1 образуют в качестве пути вместе с рельсовыми скреплениями и постелью верхнюю конструкцию участка железной дороги. В принципе, показанные и описанные здесь рельсы 2 образуют в железнодорожном деле линейные несущие и направляющие элементы и вместе с тем заданный путь движения для находящихся на них рельсовых транспортных средств. При этом следует упомянуть, что поперечное сечение рельсов 2 может быть выполнено самым различным образом, и это поперечное сечение было выбрано только в качестве примера.

Каждый из рельсов 2 включает в себя, если смотреть в его поперечном сечении, шейку 6 рельса и подошву 7 рельса. При этом головка 5 рельса опирается на шейку 6 рельса, а подошва 7 рельса, в свою очередь, закреплена на шпале 4 или другой опоре или, соответственно, основании.

Часть головки 5 рельса, которая может касаться колесами рельсового транспортного средства, называется в этой связи ходовой поверхностью 10. Не изображенные гребни бандажа рельсовых транспортных средств расположены соответственно на обращенных друг к другу сторонах рельсов 2, причем это также те стороны, которые обращены к оси 3 пути или, соответственно, середине пути. Головка 5 рельса ограничена по бокам внутренней боковой поверхностью 8 и расположенной противоположно ей наружной боковой поверхностью 9. Распространяющийся, если смотреть в поперечном сечении, между боковыми поверхностями 8 и 9 участок профиля может в самом широком смысле называться ходовой поверхностью 10 рельса 2. Ходовая поверхность 10 каждого рельса 2 может состоять из поверхности 11 катания и грани 12 катания. При этом поверхность 11 катания расположена, проходя на верхней стороне головки 5 рельса, при этом грань 12 катания образует переход к внутренней боковой поверхности 8, которая обращена к середине пути или, соответственно, оси 3 пути.

На ходовой поверхности 10 проложенных рельсов 2 со временем возникают повреждения, такие как, например, коррозия, износ, трещины, дефекты поверхности катания, такие как рифли, волны, пробоксовины, выкрашивание, изменения поперечного профиля, такие как уплощения бочкообразной поверхности катания, заусенцы, утолщения или тому подобное. Эти явления износа и/или повреждения, которые по существу ограничиваются крайней наружной областью ходовой поверхности 10, большей частью могут устраняться путем восстановления профиля рельса 2. Чаще всего способом обработки резанием изношенный или, соответственно, поврежденный материал головки 5 рельса на поверхности рельса 2 удаляется, и обработанная головка 5 рельса, насколько возможно, снова приближается к номинальному профилю рельса 2.

Предлагаемый изобретением способ касается профилирования или восстановления профиля ходовой поверхности 10, в частности ее поверхности 11 катания и/или грани 12 катания, при этом обработка может распространяться также за пределы грани 12 катания по внутренней боковой поверхности 8. Можно было бы также выполнять обработку, вероятно, также за пределами поверхности 11 катания на наружной боковой поверхности 9.

На фиг. 2 сильно стилизованно и упрощенно изображен образованный из рельсов 2 рельсовый путь 1 на виде сверху и опертое на рельсы 2 и направляемое по ним обрабатывающее транспортное средство 13 вместе с его обрабатывающим узлом 14. Возможное направление обработки и вместе с тем направление продвижения обрабатывающего транспортного средства 13 обозначено стрелкой, причем здесь это осуществляется слева направо. Были обозначены только колесные пары 15, находящиеся друг от друга на расстоянии в направлении продольной оси рельсового пути, из которых по меньшей мере одна из колесных пар 15 может находиться в приводном соединении со средством привода. Изображение опорной рамы обрабатывающего транспортного средства 13 для лучшей обзорности было опущено, и обозначены только очертания обрабатывающего транспортного средства 13.

Обрабатывающий узел 14 включает в себя по меньшей мере первый обрабатывающий агрегат 16, имеющий по меньшей мере один приводимый во вращательное движение, режущий обрабатывающий инструмент 17. Опирание первого обрабатывающего агрегата 16 может осуществляться, например, посредством ползунов, при этом для направления и относительной ориентации относительно рельса 2 могут быть предусмотрены собственные направляющие средства. Предпочтительно предусмотрено, что для каждого из двух рельсов 2 для их обработки может быть предназначен собственный первый обрабатывающий агрегат 16. Указанный по меньшей мере один первый обрабатывающий инструмент 17 в настоящем примере осуществления выполнен в виде фрезерного колеса, имеющего множество расположенных по периметру друг за другом, а также ориентированных вдоль восстанавливаемого профиля головки рельса лезвий ножевой головки. Эти лезвия ножевой головки подробно не отмечены и обозначены только упрощенно. Лезвия ножевой головки состоят каждое из расположенных, распределяясь по периметру, наборов ножевой головки, причем каждый набор ножевой головки состоит из нескольких лезвий ножевой головки, адаптированных к профилю головки 5 рельса по своей ориентации и направленности. Вследствие вращательного движения фрезерного колеса каждыми расположенными в направлении периметра друг за другом лезвиями ножевой головки каждого набора ножевой головки образуется собственный след от обработки. Изображение или, соответственно, более подробное обозначение разных средств привода для первого обрабатывающего агрегата 16 и его обрабатывающего инструмента 17 для лучшей обзорности было опущено.

На фиг. 3 показан вид сбоку рельса 2, причем здесь сильно преувеличенно и без соблюдения масштаба изображена та самая, возникающая в ходе процесса снятия при восстановлении профиля волнистость поверхности следа, выполненного только одним из ранее описанных лезвий ножевой головки. Эта волнистость поверхности появляется вследствие относительного движения между указанным по меньшей мере одним рельсом 2 и обрабатывающим узлом 14. Так, например, скорость продвижения обрабатывающего транспортного средства 13 или скорость продвижения рельса 2 во время процесса восстановления профиля может иметь некоторое значение скорости, которое выбрано из диапазона значений скорости, нижний предел которого составляет 3 м/мин., в частности 5 м/мин., а верхний предел которого составляет 40 м/мин., в частности 30 м/мин.

Осуществляется обработка головки 5 рельса на участке его ходовой поверхности 10 на первом этапе обработки посредством указанного по меньшей мере одного режущего обрабатывающего инструмента 17, при этом на первом этапе обработки снятие материала выполняется в процессе фрезерования. При этом снятии материала, которое выполняется в направлении продольной протяженности рельса 2, образуется ранее описанная волнистость поверхности, имеющая гребни 18 волн и впадины 19 волн. Эти гребни 18 волн могут также называться возвышениями, а эти впадины 19 волн могут также называться углублениями.

Волнистость поверхности, которая возникает вследствие процесса фрезерования в ходе первого этапа обработки, может образовываться, например, гребнями 18 волн, находящимися в следе или, соответственно, следе от фрезерования, а также друг за другом в направлении продольной протяженности на расстоянии друг от друга, имеющем некоторое значение, которое выбрано из диапазона значений расстояния, нижний предел которого составляет 1,0 мм, в частности 1,8 мм, а верхний предел которого составляет 14 мм, в частности 10 мм. Причем это значение расстояния зависимо от частоты вращения фрезерного колеса, количества наборов ножевой головки и относительной скорости между рельсом 2 и режущим инструментом 17. Чем выше разность скоростей и/или чем ниже частота вращения фрезерного колеса, тем больше это значение расстояния.

Как явствует из совместного рассмотрения фиг. 2 и фиг. 3, обрабатывающий узел 14 включает в себя также еще по меньшей мере один второй обрабатывающий агрегат 20, который предусмотрен для уменьшения описанной ранее волнистости поверхности. Однако, это должно было бы осуществляться или, соответственно, выполняться без дополнительного снятия материала в области головки 5 рельса.

Уменьшение и связанное с ним выравнивание по меньшей мере гребней 18 волн должно осуществляться посредством пластической деформации. Вследствие пластической деформации материал или, соответственно, технический материал рельса 2 несколько смещается, в результате чего улучшается прямизна ходовой поверхности 10. Небольшое смещение или перемещение материала осуществляется главным образом и в преобладающей мере или, соответственно, преобладающей частью у гребней 18 волн, причем это смещение в преобладающей мере осуществляется в направлении продольной протяженности рельса 2. Так соответствующие гребни 18 волн предпочтительно прикладываемой силой 21 деформации деформируются в соответственно непосредственно расположенные рядом или, соответственно, непосредственно находящиеся возле них впадины 19 волн. При этом достигается подгонка под проходящий преобладающим образом прямолинейно продольный ход готовой восстановленной ходовой поверхности 10 рельса 2.

Для выполнения пластической деформации требуется приложение по меньшей мере одной направленной в направлении обрабатываемой ходовой поверхности 10 силы 21 деформации. Эта сила 21 деформации может прикладываться различными средствами, такими как, например, второй или другой обрабатывающий инструмент.При этом указанная по меньшей мере одна сила 21 деформации должна прикладываться в нормальной ориентации к обрабатываемой ходовой поверхности 10. Кроме того, может быть предпочтительно, если сила 21 деформации прикладывается пульсирующим образом. Это может осуществляться посредством электрических и/или пневматических и/или гидравлических средство привода, которые общеизвестны из уровня техники.

Под пульсирующим приложением здесь понимается, что энергия (энергия удара) не передается через поверхность заготовки в материал непрерывно. Деформация или холодная деформация технического материала рельса осуществляется за счет рассеяния энергии при попадании энергии удара на поверхность заготовки, которая может называться энергией пластического рассеяния.

Указанная по меньшей мере одна прикладываемая пульсирующим образом сила 21 деформации может также прикладываться с нарастающей интенсивностью. Кроме того, также частота приложения указанной по меньшей мере одной прикладываемой пульсирующим образом силы 21 деформации может быть равномерной или изменяющейся частотой. При этом число колебаний в секунду может адаптироваться к каждым условиям применения.

Как уже упомянуто, обрабатывающий узел 14 вместе с обрабатывающими агрегатами 16, 20 может быть расположен, будучи размещен стационарно, и обрабатываемый рельс 2 во время этапов обработки совершает относительное продвижение через обрабатывающий узел 14 по отношению к обрабатывающему узлу 14 в направлении его продольной протяженности.

Однако, предпочтительно дополнительная обработка и восстановление профиля выполняется на рельсовом пути 1, проложенном в балластной постели. В этом случае обрабатывающий узел 14 расположен на обрабатывающем транспортном средстве 13 или удерживается на нем. Обрабатывающее транспортное средство 13 передвигается по проложенному и образованному рельсами 2 рельсовому пути 1, при этом обработка обрабатываемой ходовой поверхности 10 выполняется во время передвижения обрабатывающего транспортного средства 13.

Для достижения выравнивания между обрабатываемым рельсом 2 и по меньшей мере одним из обрабатывающих агрегатов 16, 20, как общеизвестно, может быть предусмотрено по меньшей мере одно направляющее средство 22 для относительного направления по меньшей мере одного из обрабатывающих агрегатов 16, 20 по высоте и/или в сторону по отношению к обрабатываемой головке 5 рельса. Предпочтительно для каждого из обрабатывающих агрегатов 16, 20 может быть предназначено собственное направляющее средство 22 и соединено с ним.

Итак, как видно также из фиг. 3, второй обрабатывающий агрегат 20 может включать в себя по меньшей мере один деформирующий инструмент 23. Указанный по меньшей мере один деформирующий инструмент 23 изображен в оторванном от обрабатываемой поверхности рельса (ходовой поверхности 10) положении. Указанный по меньшей мере один деформирующий инструмент 23 включает в себя обращенную к ходовой поверхности 10 обрабатываемой головки 5 рельса рабочую поверхность 24. Эта рабочая поверхность 24 выполнена, в свою очередь, плоской и имеет продольную протяженность, которая распространяется по меньшей мере на два, а предпочтительно по меньшей мере на три находящихся в направлении продольной протяженности непосредственно друг за другом гребня 18 волн. Это обозначено соответственно на фиг. 3 и последующей фиг. 4. Продольная протяженность рабочей поверхности 24 может также распространяться на большее количество находящихся непосредственно друг за другом гребней 18 волн.

При этом рабочая поверхность 24 накрывает по меньшей мере одну впадину 19 волны, а предпочтительно по меньшей мере две впадины 19 волны, в направлении продольной протяженности рельса 2. Так достигается, что рабочая поверхность 24 также во время второго этапа обработки всегда приходит в деформирующий контакт по меньшей мере с двумя из гребней 18 волн. Следует упомянуть, что, например, для каждого из описанных ранее следов от отдельных лезвий ножевой головки может быть предназначен собственный деформирующий инструмент 23. Тогда предусмотрены несколько деформирующих инструментов 23, причем эти деформирующие инструменты 23 расположены, распределяясь со сдвигом друг относительно друга по обрабатываемому поперечному сечению профиля.

У этого выполненного несколько более крупным и более объемным по меньшей мере одного деформирующего инструмента 23 указанная по меньшей мере одна прикладываемая пульсирующим образом сила 21 деформации может быть выбрана из диапазона значений силы, нижний предел которого составляет 20 кН, в частности 40 кН, а верхний предел которого составляет 80 кН, в частности 60 кН.

Также указанная по меньшей мере одна прикладываемая пульсирующим образом сила 21 деформации может прикладываться с частотой, которая выбрана из диапазона значений частоты, нижний предел которого составляет 100 Герц (Гц), в частности 150 Герц (Гц), а верхний предел которого составляет 350 Герц (Гц), в частности 300 Герц (Гц).

На фиг. 4 показана другая возможность расположения и исполнения второго обрабатывающего агрегата 20 на обрабатываемом рельсе 2 на виде сбоку рельса 2. Здесь снова сильно преувеличенно и без соблюдения масштаба изображена та самая, возникающая в ходе процесса снятия при восстановлении профиля волнистость поверхности следа, выполненного только одним из ранее описанных лезвий ножевой головки.

Второй обрабатывающий агрегат 20 включает в себя в этом примере осуществления множество деформирующих инструментов 25. Каждый из деформирующих инструментов 25 выполнен в виде штифта или в виде иглы и может быть соответственно снабжен выполненной в виде шарового сегмента молотковой головкой. Максимальный путь деформации множества деформирующих инструментов 25 должен выбираться так, чтобы он заканчивался по меньшей мере еще до достижения впадины 19 волны. Но этот максимальный путь деформации может быть также выбран так, чтобы он заканчивался у впадины 19 волны. Но независимо от этого, возможно было бы также, чтобы этот путь деформации распространялся за пределы впадины волны в направлении подошвы 7 рельса в материал головки 5 рельса. Также изображено, что отдельные деформирующие инструменты 25 не все одновременно переставляются в направлении деформируемой ходовой поверхности 10, а деформирующее движение может осуществляться пульсирующим образом и поочередно посредством выполненного в виде штифтов или в виде игл множества деформирующих инструментов 25. Поэтому обрабатывающие концы деформирующих инструментов 25 изображены на отличающемся друг от друга расстоянии от ходовой поверхности 10.

В этом примере приложения пульсирующей силы 21 деформации она может быть выбрана из диапазона значений силы, нижний предел которого составляет 150 Н, в частности 650 Н, а верхний предел которого составляет 1,5 кН, в частности 1,0 кН.

При этом указанная по меньшей мере одна прикладываемая пульсирующим образом сила 21 деформации может прикладываться с частотой, которая выбрана из диапазона значений частоты, нижний предел которого составляет 500 Герц (Гц), в частности 1 килогерц (кГц), а верхний предел которого составляет 3 килогерца (кГц), в частности 2 килогерца (кГц).

На фиг. 5 также обозначено, что прикладываемая вторым обрабатывающим агрегатом 20 сила 21 деформации может прикладываться посредством способа дробеструйной обработки шариками. При способе дробеструйной обработки шариками множество отдельных шариков 26 с предопределенной скоростью выбрасываются или, соответственно, движутся на обрабатываемую ходовую поверхность 10, и при этом создается сила 21 деформации. При этом этапе обработки шариками 26 после процесса деформации они должны опять собираться посредством собирающего узла 27, в частности отсасывающего устройства. При этом собранные шарики 26 могут подаваться на повторное применение. Подача отдельных шариков 26 обозначена схематично, при этом они движутся с предопределенной скоростью в центральном подающем канале 28, который направлен в направлении обрабатываемой ходовой поверхности 10. После попадания на ходовую поверхность 10 и связанной с этим механической холодной деформации шарики 26 собираются сборным узлом 27, расположенным здесь снаружи вокруг подводящего канала 28, посредством процесса отсасывания. Это изображение выбрано схематично упрощенным образом, при этом здесь также возможна косая или угловая ориентация струи шариков на ходовую поверхность 10.

В описанном ранее способе дробеструйной обработки шариками речь идет о специально выполненных элементах для дробеструйной обработки, которые имеют форму шариков. В этом месте следует также указать, что прикладываемая вторым обрабатывающим агрегатом 20 сила 21 деформации может прикладываться не только с помощью шариков 26, но и с помощью выполненных любым другим образом, так называемых элементов 29 для дробеструйной обработки, также при пульсирующей передаче энергии. Пространственная форма отдельных элементов 29 для дробеструйной обработки может отличаться от формы шарика и выбираться любой. Для выпуска и связанной с ним пластической деформации мог бы применяться, например, также способ пескоструйной обработки. В качестве технических материалов элементов 29 для дробеструйной обработки могут выбираться, например, металлические, минеральные или керамические материалы.

В этом описанном примере приложения пульсирующей силы 21 деформации она может быть выбрана из диапазона значений силы, нижний предел которого составляет 20 Н, в частности 30 Н, а верхний предел которого составляет 50 Н, в частности 40 Н.

При этом указанная по меньшей мере одна прикладываемая пульсирующим образом сила 21 деформации может прикладываться с частотой, которая выбрана из диапазона значений частоты, нижний предел которого составляет 5 килогерц (кГц), в частности 10 килогерц (кГц), а верхний предел которого составляет 25 килогерц (кГц), в частности 20 килогерц (кГц).

При всех описанных ранее и выполняемых различными средствами вторых этапах обработки амплитуда волнистости поверхности должна уменьшаться в нормальном направлении к продольной протяженности обрабатываемой ходовой поверхности 10 до некоторого значения амплитуды, которое выбрано из диапазона значений амплитуды, нижний предел которого составляет 0,001 мм, в частности 0,004 мм, а верхний предел которого составляет 0,01 мм, в частности 0,008 мм.

Вследствие пластической деформации волнистость поверхности может также уменьшаться и/или модифицироваться до среднего значения Ra шероховатости меньше 0,004 мм. Но при этом может достигаться также упрочение поверхности по меньшей мере обработанных участков ходовой поверхности 10.

Кроме того, процесс пластической деформации должен выполняться ниже температуры рекристаллизации каждого рельсового технического материала рельса 2. Тем самым могут предотвращаться термические нагрузки и нежелательные изменения структуры по меньшей мере в области поверхности.

Во всех описанных ранее процессах восстановления профиля осуществляется сначала механическое снятие материала по меньшей мере в области головки 5 рельса посредством по меньшей мере одного режущего обрабатывающего инструмента 17, в частности колесной фрезы. Впоследствии и после этого осуществляется другая механическая деформация материала ранее обработанной головки 5 рельса. На втором или последующем этапе работы не осуществляется дальнейшее снятие материала, а только механическая деформация и связанное с ней сглаживание волнистости поверхности.

В примерах осуществления показаны возможные варианты осуществления, причем в этом месте следует заметить, что изобретение не ограничено его конкретно изображенными вариантами осуществления, а, более того, возможны также разные комбинации отдельных вариантов осуществления между собой, и эта возможность варьирования, в соответствии с учением о техническом использовании конкретным изобретением, доступна специалисту, работающему в этой области техники.

Область охраны определена пунктами формулы изобретения. Однако, к толкованию пунктов формулы изобретения должны привлекаться описание и чертежи. Отдельные признаки или комбинации признаков из показанных и описанных различных примеров осуществления могут представлять собой самостоятельные изобретательские решения. Задача, лежащая в основе этих самостоятельных изобретательских решений, содержится в описании.

Все указания диапазонов значений в данном описании следует понимать так, что они одновременно включают в себя их любые и все отдельные диапазоны, например, указание от 1 до 10 следует понимать так, что сюда одновременно включены все отдельные диапазоны, начиная от нижнего предела 1 и до верхнего предела 10, т.е. все отдельные диапазоны начинаются с нижнего предела, равного 1 или больше, и заканчиваются верхним пределом, равным 10 или меньше, например, 1-1,7, или 3,2-8,1, или 5,5-10.

Порядка ради в заключение следует указать, что для лучшего понимания конструкции элементы были частично изображены без соблюдения масштаба и/или в увеличенном и/или в уменьшенном виде.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Рельсовый путь

2 Рельс

3 Ось рельса

4 Шпала

5 Головка рельса

6 Шейка рельса

7 Подошва рельса

8 Внутренняя боковая поверхность

9 Наружная боковая поверхность

10 Ходовая поверхность

11 Поверхность катания

12 Грань катания

13 Обрабатывающее транспортное средство

14 Обрабатывающий узел

15 Колесная пара

16 Первый обрабатывающий агрегат

17 Обрабатывающий инструмент

18 Гребень волны

19 Впадина волны

20 Второй обрабатывающий агрегат

21 Сила деформации

22 Направляющее средство

23 Деформирующий инструмент

24 Рабочая поверхность

25 Деформирующий инструмент

26 Шарик

27 Собирающий узел

28 Подающий канал

29 Элемент для дробеструйной обработки

Изобретение относится к способу восстановления профиля рельса (2) проложенного рельсового пути во время передвижения обрабатывающего транспортного средства по рельсовому пути (1) на участке его находящейся на головке (5) рельса ходовой поверхности (10). При этом предоставляется обрабатывающий узел (14), имеющий первый и второй обрабатывающий агрегат. На первом этапе обработки осуществляют снятие материала в процессе фрезерования. При этом образуется волнистость поверхности, имеющая гребни (18) волн и впадины (19) волн. На втором этапе обработки осуществляют уменьшение волнистости поверхности путем пластической деформации гребней (18) волн посредством по меньшей мере одной направленной в направлении обрабатываемой ходовой поверхности (10) и прикладываемой пульсирующим образом силы (21) деформации. Обеспечивается упрочнение поверхности при сглаживании ее волнистости, исключается запыленность и уменьшается шумность при обработке. 19 з.п. ф-лы, 5 ил.

1. Способ восстановления профиля по меньшей мере одного рельса (2) проложенного и образованного рельсами (2) рельсового пути (1), по меньшей мере, на участке его находящейся на головке (5) рельса ходовой поверхности (10), включающий в себя следующие этапы:

- предоставление обрабатывающего транспортного средства (13), причем это обрабатывающее транспортное средство (13) выполнено с возможностью передвижения по рельсовому пути (1);

- предоставление обрабатывающего узла (14), причем этот обрабатывающий узел (14) расположен на обрабатывающем транспортном средстве (13), при этом обработку обрабатываемой ходовой поверхности (10) выполняют во время передвижения обрабатывающего транспортного средства (13); этот обрабатывающий узел (14) включает в себя

по меньшей мере один первый обрабатывающий агрегат (16), имеющий по меньшей мере один приводимый во вращательное движение режущий обрабатывающий инструмент (17), при этом указанный по меньшей мере один обрабатывающий инструмент (17) выполнен в виде фрезерного колеса, имеющего множество расположенных друг за другом по периметру, а также ориентированных вдоль восстанавливаемого профиля головки рельса лезвий ножевой головки;

по меньшей мере один второй обрабатывающий агрегат (20);

- обработку головки (5) рельса на участке его ходовой поверхности (10) на первом этапе обработки посредством указанного по меньшей мере одного режущего обрабатывающего инструмента (17), при этом на первом этапе обработки выполняют снятие материала в процессе фрезерования, и при этом снятии материала в направлении продольной протяженности рельса (2) образуют волнистость поверхности, имеющую гребни (18) волн и впадины (19) волн, и на последующем втором этапе обработки посредством второго обрабатывающего агрегата эту волнистость поверхности уменьшают и/или модифицируют;

- при этом при уменьшении волнистости поверхности на втором этапе обработки пластически деформируют и выравнивают, по меньшей мере, гребни (18) волн, и

- при этом пластическую деформацию, по меньшей мере, гребней (18) волн выполняют посредством по меньшей мере одной направленной в направлении обрабатываемой ходовой поверхности (10) силы (21) деформации,

отличающийся тем, что указанную по меньшей мере одну силу (21) деформации прикладывают пульсирующим образом, и при этом материал рельса (2) смещается незначительно, причем второй этап обработки проводят без осуществления постоянного наложения обрабатывающего инструмента второго обрабатывающего агрегата (20) на обрабатываемую ходовую поверхность (10).

2. Способ по п.1, отличающийся тем, что предусмотрено по меньшей мере одно направляющее средство (22) для относительного направления по меньшей мере одного из обрабатывающих агрегатов (16, 20) по высоте и/или в сторону по отношению к обрабатываемой головке (5) рельса.

3. Способ по п.1 или 2, отличающийся тем, что указанную по меньшей мере одну силу (21) деформации прикладывают к обрабатываемой ходовой поверхности (10) в нормальной ориентации.

4. Способ по любому из пп.1-3, отличающийся тем, что указанная по меньшей мере одна прикладываемая пульсирующим образом сила (21) деформации выбрана из диапазона значений силы, нижний предел которого составляет 20 Н, в частности 150 Н, а верхний предел которого составляет 80 кН, в частности 1,5 кН.

5. Способ по любому из пп.1-4, отличающийся тем, что указанную по меньшей мере одну прикладываемую пульсирующим образом силу (21) деформации прикладывают с нарастающей интенсивностью.

6. Способ по любому из пп.1-5, отличающийся тем, что указанную по меньшей мере одну прикладываемую пульсирующим образом силу (21) деформации прикладывают с частотой, которая выбрана из диапазона значений частоты, нижний предел которого составляет 100 Герц (Гц), в частности 500 Гц, а верхний предел которого составляет 25 килогерц (кГц), в частности 3 кГц.

7. Способ по п.6, отличающийся тем, что указанную по меньшей мере одну прикладываемую пульсирующим образом силу (21) деформации прикладывают с равномерной частотой или с изменяющейся частотой.

8. Способ по любому из пп.1-7, отличающийся тем, что второй обрабатывающий агрегат (20) включает в себя по меньшей мере один деформирующий инструмент (23).

9. Способ по п.8, отличающийся тем, что указанный по меньшей мере один деформирующий инструмент (23) имеет обращенную к ходовой поверхности (10) обрабатываемой головки (5) рельса рабочую поверхность (24), причем эта рабочая поверхность (24) выполнена с продольной протяженностью, которая распространяется по меньшей мере на два, предпочтительно по меньшей мере на три находящихся в направлении продольной протяженности непосредственно друг за другом гребня (18) волн.

10. Способ по п.8 или 9, отличающийся тем, что предусмотрены несколько деформирующих инструментов (23), и эти деформирующие инструменты (23) расположены, распределяясь со сдвигом относительно друг друга по обрабатываемому поперечному сечению профиля.

11. Способ по любому из пп.1-7, отличающийся тем, что предусмотрено множество деформирующих инструментов (25), и каждый из этих деформирующих инструментов (25) снабжен выполненной в виде шарового сегмента молотковой головкой.

12. Способ по п.11, отличающийся тем, что максимальный путь деформации множества деформирующих инструментов (25) заканчивается, по меньшей мере, еще до достижения впадины (19) волны.

13. Способ по п.11, отличающийся тем, что максимальный путь деформации множества деформирующих инструментов (25) заканчивается у впадины (19) волны.

14. Способ по п.11, отличающийся тем, что максимальный путь деформации множества деформирующих инструментов (25) распространяется за пределы впадины (19) волны в направлении подошвы (7) рельса в материал головки (5) рельса.

15. Способ по любому из пп.1-7, отличающийся тем, что пульсирующую силу (21) деформации прикладывают к обрабатываемой ходовой поверхности (10) посредством способа дробеструйной обработки и множества элементов (29) для дробеструйной обработки.

16. Способ по п.15, отличающийся тем, что элементы (29) для дробеструйной обработки после процесса деформации собирают посредством собирающего узла (27), в частности отсасывающего устройства.

17. Способ по любому из пп.1-16, отличающийся тем, что амплитуду волнистости поверхности уменьшают в нормальном направлении к продольной протяженности обрабатываемой ходовой поверхности (10) до некоторого значения амплитуды, которое выбрано из диапазона значений амплитуды, нижний предел которого составляет 0,001 мм, в частности 0,004 мм, а верхний предел которого составляет 0,01 мм, в частности 0,008 мм.

18. Способ по любому из пп.1-17, отличающийся тем, что волнистость поверхности уменьшают и/или модифицируют до среднего значения Ra шероховатости меньше 0,004 мм.

19. Способ по любому из пп.1-18, отличающийся тем, что на первом этапе обработки находящиеся в направлении продольной протяженности непосредственно друг за другом гребни (18) волн выполняют друг от друга на расстоянии, имеющем некоторое значение, которое выбрано из диапазона значений расстояния, нижний предел которого составляет 1,0 мм, в частности 1,8 мм, а верхний предел которого составляет 14 мм, в частности 10 мм.

20. Способ по любому из пп.1-19, отличающийся тем, что скорость продвижения обрабатывающего транспортного средства (13) во время процесса восстановления профиля имеет некоторое значение скорости, которое выбирают из диапазона значений скорости, нижний предел которого составляет 3 м/мин, в частности 5 м/мин, а верхний предел которого составляет 40 м/мин, в частности 30 м/мин.

| Кузов транспортного средства для перевозки легковесных грузов | 1973 |

|

SU521163A1 |

| Устройство для заряда и разряда аккумуляторов | 1974 |

|

SU465683A1 |

| ПРИВОДНОЙ НАСОС | 0 |

|

SU391285A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ПОВЕРХНОСТИ КАТАНИЯ РЕЛЬСА И УСТРОЙСТВО ДЛЯ ЭТОГО | 2001 |

|

RU2267570C2 |

Авторы

Даты

2023-03-22—Публикация

2020-12-04—Подача