Область техники

Изобретение относится к способу изготовления прессованных изделий, содержащих частицы угля, получаемым при этом прессованным изделиям, а также применению прессованных изделий, в способах выплавки чугуна в стационарном слое или в способах изготовления углеродных носителей для способов выплавки чугуна в стационарном слое.

Уровень техники

Применяемые в способах выплавки чугуна в стационарном слое, например, в плавильных газификаторах или в способах изготовления углеродных носителей для способов выплавки чугуна в стационарном слое, например, производства кокса для доменных печей прессованные изделия, содержащие частицы угля, например, брикеты, должны после выхода из пресса иметь определенную прочность при сбрасывании и прочность при сжатии. Прочность при сбрасывании требуется для того, чтобы первоначальная величина прессованных изделий в ходе загрузки в процесс, несмотря на неизбежное сбрасывание, например, при передаче с одного транспортера на другой или при загрузке в бункер для материала, по возможности оставалась по существу прежней. Прочность при сжатии требуется для того, чтобы первоначальная величина прессованных изделий после загрузки в бункер для материала или в реактор со стационарным слоем, несмотря на давление, производимое вышележащими слоями материала, оставалась неизменной. Эти требования к прочности также совместно определяются понятием «прочность в холодном состоянии».

Наряду с прочностью в холодном состоянии, также прочность в горячем состоянии прессованных изделий - в особенности при применении в термических процессах - является критерием для их пригодности к использованию. В особом случае применения прессованных изделий, содержащих мелкозернистые частицы угля, в способе выплавки чугуна в стационарном слое, как, например, в плавильном газификаторе или доменной печи, понятие «прочность в горячем состоянии» относится к а) прочности остающихся после пиролиза прессованных изделий в высокотемпературной зоне частиц полукокса или кокса и b) к прочности этих частиц полукокса или кокса, после последовавшего химического воздействия горячего CO2-содержащего газа. Минимальная степень прочности в горячем состоянии обеспечивает возможность того, что величина частиц полукокса или кокса, имеющихся после преобразования прессованных изделий посредством пиролиза, должна по существу сохраняться. Поэтому в способе выплавки чугуна в стационарном слое формирование мелкой фракции из прессованных изделий или частиц кокса перед загрузкой в стационарный слой или внутри стационарного слоя является нежелательным, потому что тем самым ухудшается проницаемость стационарного слоя. В особом случае способа выплавки чугуна в стационарном слое это касается как проницаемости газа, так и режима дренирования стационарного слоя по отношению к жидкому чугуну и шлаку. Если проницаемость стационарного слоя ухудшается, то следует ожидать негативных влияний на его производительность, его удельное потребление энергии и его качество продукции.

Из WO 02/50219 А1 известно изготовление прессованных изделий с достаточной прочностью в холодном состоянии из мелкозернистых частиц угля посредством системы связующего из негашеной извести и мелассы (патоки). При этом мелкозернистые частицы угля и негашеной извести смешиваются, и смесь, с целью продолжения реакции гашения с влагой из частиц угля остается в покое, затем подмешивается меласса, которая при этом пластифицирует полученную смесь, и, наконец, из нее прессуются прессованные изделия.

Имеются угли, которые проявляют очень высокую способность поглощения воды, в особенности характеризуются высокой присущей им влажностью. Однако для использования при выплавке чугуна влажность прессованных изделий должна быть не слишком высокой, то есть лежать максимально на уровне 7%. Это объясняется тем, что эта влага при применении прессованных изделий для выплавки чугуна или для изготовления углеродных носителей для способов выплавки чугуна действует в качестве энергетической нагрузки, так как с увеличением влаги прессованных изделий удельное потребление углеродных носителей заметно повышается. Поэтому угли, у которых содержание влаги выше, перед переработкой в прессованные изделия, необходимо высушивать. Дополнительно к уже имеющемуся в невысушенном угле несмоченном объеме пор, за счет удаления воды из полостей при сушке формируется дополнительный объем пор. Несмоченный объем пор может поглощать соответствующее количество воды или водной среды. Также дополнительный объем пор может, разумеется, вновь поглощать воду или водную среду. Кроме того, определенные угли имеют также тенденцию к тому, чтобы - особенно при интенсивном высушивании - вследствие повреждения зерен, образовывать дополнительный объем пор. При сушке угля с высокой способностью поглощения воды до приемлемой влажности перед применением описанного в WO 02/50219 А1 способа изготовления прессованных изделий создается большой дополнительный объем пор. Поэтому высушенная частица угля всасывает в свои поры значительную часть необходимой для создания связывания на поверхности частиц мелассы, которую следует понимать как водный раствор. Поэтому для таких углей с обычно применяемыми добавками мелассы в количестве ≤10 вес.% (весовых %) по отношению к весу обрабатываемого угля невозможно достичь достаточной прочности для прессованных изделий. Однако для того чтобы все же иметь возможность изготавливать прессованные изделия с достаточной прочностью на основе мелассы в качестве связующего необходимо

- отказаться от создания несмоченного объема пор путем высушивания или

- добавлять настолько больше мелассы, сколько поглощается объемом пор и поэтому не имеется в распоряжении для связывания на поверхности частицы угля.

Однако эти меры из соображений экономичности процесса нежелательны.

Также в случае менее влажных от природы углей, которые для достижения влажности прессованных изделий, максимально составляющей 7 вес.%, не должны высушиваться, часть мелассы всасывается в поры частиц угля. Однако меласса содержит компоненты, которые в отношении реакции углерода с горячими СО2-содержащими газами действуют каталитически, из-за чего, в особенности в горячих зонах служащего для изготовления чугуна стационарного слоя при температурах >800-1000°С, в зависимости от давления, степень преобразования твердого углерода с СО2, согласно реакции Бодо, возрастает. Вследствие этого, снижается прочность в горячем состоянии частиц полукокса или кокса, получаемых из обработанных мелассой прессованных изделий путем пиролиза.

Предложенное в WO 9901583 А1 применение битума в качестве связующего не преодолевает такие проблемы, связанные с применением мелассы. Изготовление прессованных изделий с битумом обременено, однако, очень высокой стоимостью связующего.

Предложенное в АТ 005765 U1 применение водной эмульсии битума в качестве системы связующего снижает расход битума более чем на 50%. Однако на практике оказалось, что коксовая шихта должна иметь влажность существенно выше 5 вес.%, чтобы при применении подобных битумных эмульсий получались стабильные прессованные изделия. К тому же существует проблема, состоящая в том, что имеющиеся в частицах угля поры могут всасывать водную битумную эмульсию или удалять воду из эмульсии и тем самым дестабилизировать последнюю, вследствие коалесценции капель, прежде чем сможет произойти по существу равномерное распределение эмульсии внутри перерабатываемого в прессованные изделия материала и соответственно равномерное смачивание поверхности частиц эмульсией. Тем самым действенность эмульсии в качестве связующего снижается.

Сущность изобретения

Техническая задача

Задачей настоящего изобретения является предоставление способа изготовления прессованных изделий, при котором эти недостатки уровня техники преодолеваются и могут изготавливаться прессованные изделия с достаточной прочностью в непросушенном состоянии и горячем состоянии даже при применении частиц угля, которые должны предварительно высушиваться, с использованием системы связующего, содержащей меньшее количество воды по сравнению с известными способами.

Техническое решение

Эта задача решается способом изготовления прессованных изделий, содержащих частицы угля, при котором частицы угля смешиваются с содержащей воду системой связующего, и получаемая при этом смесь перерабатывается затем путем прессования для получения прессованных изделий,

отличающимся тем,

что перед смешиванием с системой связующего, содержащей воду, частичное количество частиц угля подвергают стадии пропитки (импрегнирования), на которой оно пропитывается веществом.

Предпочтительный эффект изобретения

При пропитывании вещество проникает в поры частиц угля и препятствует соответственно, посредством заполнения пространства пор, проникновению компонентов водной системы связующего. Либо вещество осаждается в местах выхода пор на поверхности частиц угля, также называемых шейками пор, и препятствует, посредством такого закупоривания шеек пор, проникновению компонентов водной системы связующего в поры.

Таким способом предотвращается то, что водная система связующего, которая необходима на поверхности частиц угля в целях связывания, эту цель связывания после проникновения в поры больше не сможет выполнять. Соответственно, по сравнению со способом, в котором водная система связующего может проникать в поры, масса требуемой водной системы связующего уменьшается.

Предпочтительным образом, перерабатываемые в прессованные изделия частицы угля или по меньшей мере частичное количество их, перед стадией пропитки, подвергают сушке до влажности менее чем 8 вес.%, предпочтительно до влажности менее чем 7 вес.%. Влажность в диапазоне от большей/равной 4 вес.% до менее чем 8 вес.% является особенно предпочтительной, влажность в диапазоне от большей/равной 5 вес.% до менее чем 7 вес.% является особенно предпочтительной.

Водная система связующего может, помимо воды, содержать один или более других компонентов.

Стадия пропитки может включать в себя нанесение испарением вещества на частицы угля, орошение веществом частиц угля, подмешивание вещества в подвижную засыпку частиц угля или подмешивание вещества в вихревой слой частиц угля.

Частичное количество частиц угля, которое перед смешиванием с содержащей воду системой связующего подвергают стадии пропитки, и частицы угля, которые не подвергают стадии пропитки, могут представлять собой тот же самый материал, что касается сорта угля и среднего размера частиц. Согласно другому варианту, частичное количество частиц угля, которое перед смешиванием с содержащей воду системой связующего подвергают стадии пропитки, может быть тем же сортом угля, что и частицы угля, которые не подвергают стадии пропитки, но иметь другие средние размеры частиц, чем частицы угля, которые не подвергают стадии пропитки.

Не все количество перерабатываемых в прессованные изделия частиц угля подвергают пропитке, а только частичное количество.

Согласно другому варианту, частичное количество частиц угля, которое перед смешиванием с содержащей воду системой связующего подвергают стадии пропитки, может быть другим сортом угля, чем частицы угля, которые не подвергают стадии пропитки. При этом подвергаемое пропитыванию частичное количество частиц угля и не подвергаемые пропитыванию частицы угля могут иметь одинаковые или различные средние размеры частиц.

Если частичные количества частиц угля, из которых должны изготавливаться прессованные изделия, отличаются тем, что они относятся к различным сортам угля, и из различных сортов угля получались бы прессованные изделия с различными значениями для твердости в холодном состоянии или твердости в горячем состоянии, то является предпочтительным подвергать пропитке то частичное количество, из которого были бы получены прессованные изделия с более неблагоприятными значениями для твердости в холодном состоянии или твердости в горячем состоянии.

Если частицы угля, из которых должны изготавливаться прессованные изделия, относятся к единственному сорту угля, но отличаются тем, что они имеют различные средние размеры частиц, то может быть предпочтительным подвергать пропитке, то частичное количество, которое имеет максимально возможный средний размер частиц. Так как удельная поверхность для частиц угля с большим средним размером частиц меньше, чем для частиц угля с меньшим средним размером частиц, то таким способом при заданном количестве средства пропитки может подвергаться пропитыванию большая часть массы частиц угля, перерабатываемых в прессованные изделия, чем при пропитывании частиц угля с меньшим средним размером частиц.

Если частицы угля, из которых должны изготавливаться прессованные изделия, относятся к единственному сорту угля, но отличаются тем, что они имеют различные средние размеры частиц, то также может быть предпочтительным подвергать пропитке, то частичное количество, которое имеет минимально возможный средний размер частиц. Так как удельная поверхность для частиц угля с большим средним размером частиц меньше, чем для частиц угля с меньшим средним размером частиц, то при заданной части подлежащей пропитыванию массы пропитывается больше поверхности, чем при применении частичного количества с бóльшим средним размером частиц. Это имеет преимущество, состоящее в том, что, например, реакции с горячим СО2-содержащим газом, которые протекают на поверхности частиц угля, за счет пропитывания подвергаются большему воздействию, так как пропитывается больше поверхности.

Если частичное количество частиц угля, из которых должны изготавливаться прессованные изделия, имеет негативное влияние на твердость в холодном состоянии или твердость в горячем состоянии по сравнению с прессованными изделиями, которые изготавливаются без этого частичного количества, является предпочтительным подвергать пропитке это частичное количество. Таким способом можно снизить его негативное влияние на свойства прессованных изделий.

После того как была выполнена соответствующая изобретению стадия пропитки частичного количества частиц угля, пропитанное частичное количество частиц угля объединяют с непропитанными частицами угля, и объединенные частицы угля затем перерабатывают в прессованные изделия.

Объединение пропитанного частичного количества частиц угля с непропитанными частицами угля может осуществляться на стадии объединения, на которой осуществляется только объединение и, при необходимости, смешивание. В этом случае осуществляются дальнейшие стадии для изготовления прессованных изделий, а именно, перемешивание содержащей воду системы связующего с продуктом объединения. Объединение пропитанного частичного количества частиц угля с непропитанными частицами угля может также осуществляться во время перемешивания с содержащей воду системой связующего.

Вещество, которым осуществляется пропитывание, предпочтительно вводят в виде жидкости или при помощи жидкости для пропитывания. В качестве жидкости характеризуются, например, вещества, которые при температуре, имеющей место на стадии пропитки, являются жидкими. Пропитывание посредством жидкости характеризуется, например, пропитыванием веществами, которые хотя которые при условиях, имеющих место на стадии пропитки, сами не являются жидкими, но эмульгированы или превращены в суспензию в жидкости.

По сравнению с использованием твердых веществ, за счет этого улучшается или вообще только становится возможным проникновение в поры или закупоривание шеек пор.

Для того чтобы гарантировать, что используемое на стадии пропитки вещество во время стадии пропитки остается жидким, подвергаемые пропитыванию частицы угля предпочтительно нагревают до температуры, при которой вещество является жидким.

Согласно форме выполнения, вещество, которым осуществляется пропитывание частичного количества частиц угля на стадии пропитки, представляет собой воду.

Тогда на стадии пропитки вода всасывается в поры, которые вследствие этого больше не проявляют никакого стремления всасывать компоненты водной системы связующего, подаваемые к частицам угля после стадии пропитки. Вследствие этого, компоненты, которые в существующих способах всасывались в поры и тем самым становились бесполезными для связывания прессованных изделий, теперь вносят вклад в связывание прессованных изделий.

За счет ограничения доли пропитываемых водой прессованных изделий в загружаемой смеси для процесса выплавки чугуна в комбинации с углеродными носителями, которые имеют меньшую влажность, чем эти прессованные изделия, использование воды в процессе выплавки чугуна может ограничиваться до приемлемой степени.

Согласно другой форме выполнения, вещество, с помощью которого пропитывается частичное количество частиц угля на стадии пропитки, является не растворимым в воде и/или водоотталкивающим (гидрофобным) веществом.

Если поры на стадии пропитки заполнены таким веществом, и при этом стенки пор покрыты такими веществами, то это снижает стремление пор всасывать компоненты водной системы связующего. Если места выхода пор закрываются от таких веществ на поверхности частиц угля, то никакие компоненты водной системы связующего более не могут проникнуть в поры. Вследствие этого компоненты, которые до сих пор всасывались в поры и тем самым становились бесполезными для связывания прессованных изделий, вносят вклад в связывание прессованных изделий.

Нерастворимое в воде и/или водоотталкивающее вещество предпочтительно относится к группе, состоящей из восков, органических продуктов коксового производства или продуктов рафинирования, а также пластиков или отходов производства пластиков. Также может использоваться отработавшее масло. Также может использоваться битум. Эти вещества обычно имеются в распоряжении в больших количествах и не требуют высоких затрат.

При этом стадия пропитки предпочтительным образом осуществляется при температуре, при которой не растворимое в воде и/или водоотталкивающее вещество является жидким, в частности, вязкотекучим. В качестве вязкотекучих в этом смысле рассматриваются жидкости, вязкость которых составляет по меньшей мере 1 Па·с и максимально 100 Па·с, например 10 Па·с. При этих условиях вещество распределяется по поверхности частиц угля и проникает в места выхода пор, но едва ли внутрь пор. За счет этого потребление не растворимого в воде и/или водоотталкивающего вещества на стадии пропитки поддерживают низким. Предпочтительным образом не растворимое в воде и/или водоотталкивающее вещество затвердевает при охлаждении в местах выхода пор на поверхности частиц угля.

Согласно другой форме выполнения, вещество, посредством которого частичное количество частиц угля пропитывают на стадии пропитки, представляет собой водный раствор материала или смеси материалов. Например, это меласса, которая является водным раствором углеводов и другого природного вещества. В принципе, могут использоваться вещества любого типа, которые улучшают твердость в горячем состоянии и твердость в холодном состоянии прессованных изделий, например, крахмал или щелочной раствор лигнина из отработанной щелочи процесса производства целлюлозы.

Является предпочтительным применять растворы материалов или смесей веществ, которые посредством тепловой обработки и/или химической реакции преобразуются в не растворимые в воде вещества. Тем самым достигается то, что вызываемые этими материалами или смесями материалов эффекты не снижаются за счет растворения их в воде или в содержащей воду системе связующего и вымывания из пор.

Согласно другой форме выполнения, вещество, посредством которого частичное количество частиц угля пропитываю на стадии пропитки, содержит суспензию коллоидов твердого вещества, причем вещество имеет водоотталкивающие свойства. Примерами этого являются суспензии коллоидного талька, графита или восков в воде. Если твердые материалы осаждаются в порах или в шейках пор, то проникновение содержащих воду систем связующего, ввиду высокого поверхностного напряжения водоотталкивающих твердых веществ, затрудняется.

Согласно другой форме выполнения, вещество, посредством которого частичное количество частиц угля пропитывают на стадии пропитки, представляет собой эмульсию, содержащую с одной стороны, воду, а с другой стороны углеродсодержащие вещества, как, например, битумы, сырые дегти, получаемые из каменного угля, смолы, воски, масла.

При проникновении таких эмульсий в поры, углеродсодержащие вещества тонкими слоями осаждаются на поверхности пор. При пиролизе из этих тонких слоев возникают углеродные слои. Они снижают реакционную способность прессованных изделий по отношению к горячим СО2-содержащим газам по сравнению с формой выполнения, в которой в порах не осаждаются тонкие слои вещества. Такой эффект возникает и тогда, когда вещество, посредством которого частичное количество частиц угля пропитывают на стадии пропитки, не является эмульсией, например, когда веществом является битум.

Возникновение такого эффекта заключается в том, что возникающие из веществ углеродные слои содержат мало или не содержат веществ, действующих каталитически по отношению к реакции с горячими СО2-содержащими газами. В противоположность этому, частицы угля или материал, который должен перерабатываться в прессованные изделия, содержат каталитически действующие соединения, например, железа или щелочей. Соответственно, реакционная способность прессованного изделия, поверхность которого и поры покрыты получаемым из веществ углеродным слоем, меньше, чем реакционная способность прессованного изделия без такого углеродного слоя.

При использовании частиц угля, которые перед переработкой в прессованные изделия требуют сушки, из экономических соображений является предпочтительным выполнять сушку не существенно ниже влажности 5 вес.%, то есть максимально до влажности 4 вес.%. За счет этого ограничивается возникновение дополнительного объема пор вследствие высушивания, и соответственно на стадии пропитки меньше вещества поглощается порами. Соответственно на стадии пропитки потребляется меньше вещества. К тому же для сушки требуется меньше аппаратных и энергетических затрат.

Нижняя граница количества вещества, добавляемого на стадии пропитки, называемого средством пропитывания, составляет 0,3 вес.%, предпочтительно 0,5 вес.%, особенно предпочтительно 1 вес.%, верхняя граница составляет 5 вес.%, предпочтительно 4 вес.%, особенно предпочтительно 2 вес.%, по отношению к подлежащему пропитыванию частичному количеству материала, перерабатываемого в прессованные изделия, то есть к частичному количеству частиц углерода. Добавка более 5 вес.% средства пропитывания экономически нецелесообразна. При добавке менее 0,3 вес.% средства пропитывания пропитывание становится неэффективным.

Согласно форме выполнения соответствующего изобретению способа, система связующего содержит мелассу, а также негашеную известь или гидроокись кальция. Она может также состоять из этих компонентов.

Согласно другим формам выполнения, система связующего содержит мелассу в комбинации с сильными неорганическими кислотами, например, фосфорной кислотой, серной кислотой, азотной кислотой.

Согласно форме выполнения соответствующего изобретению способа, система связующего содержит эмульсию битума в воде. Она также может состоять из такой эмульсии.

Согласно другим формам выполнения, система связующего содержит продукты из отходов целлюлозного производства, крахмал, целлюлозу, свекловичный жом, макулатурную массу, древесную массу или также длинноцепные полиэлектролиты, как, например, карбоксиметилцеллюлоза.

Так как содержащие негашеную известь или гидроокись кальция системы связующего имеют недостаток, состоящий в том, что негашеная известь СаО и гидроокись кальция Са(ОН)2 повышают реакционную способность прессованных изделий по отношению к горячим СО2-содержащим газам на основе каталитической эффективности, формы выполнения без негашеной извести или гидроокиси кальция обладают преимуществом, состоящим в том, что обеспечиваются прессованные изделия со сравнительно низкой реакционной способностью.

Согласно форме выполнения соответствующего изобретению способа, также железосодержащие или содержащие оксид железа частицы в смеси с частицами угля перерабатываются в прессованные изделия.

Согласно особому варианту выполнения соответствующего изобретению способа, прессованные изделия после прессования подвергаются тепловой обработке. Тепловая обработка производится при повышенной, по сравнению с прессованием, температуре. Тепловая обработка обуславливает сушку и/или упрочнение прессованных изделий. Тепловая обработка может осуществляться при температурах предпочтительно ≥250°С и ≤350°С, при которых необратимые химические процессы могут преобразовывать компоненты связующего. Например, растворимые в воде компоненты связующего могут преобразовываться в не растворимые в воде соединения.

Возникающие при таких преобразованиях соединения могут вносить вклад в прочность прессованных изделий.

В случае системы связующего, содержащей мелассу, происходит, например, преобразование мелассы посредством карамелизации.

Согласно особому варианту выполнения соответствующего изобретению способа, по меньшей мере частичное количество частиц угля, которое подвергалось стадии пропитки, после стадии пропитки перед смешиванием с содержащей воду системой связующего подвергается тепловой обработке.

Тепловая обработка может осуществляться тем, что пропитанное частичное количество отдельно подвергается тепловой обработке, и после тепловой обработки объединяется с непропитанными частицами угля, или объединение пропитанного частичного количества с непропитанными частицами угля осуществляется перед тепловой обработкой частиц угля.

Тепловая обработка обуславливает сушку. Для случая, когда в порах находятся растворы или эмульсии, тепловая обработка обуславливает дополнительно сгущение растворов, суспензий или эмульсий и соответственно покрытие стенок пор растворенными, взвешенными или эмульгированными компонентами. Они могут, дополнительно к затем добавляемой водной системе связующего, вносить вклад в повышение прочности в горячем состоянии и прочности в холодном состоянии.

Кроме того, тепловая обработка может обусловить превращение возникающего сначала вследствие тепловой обработки покрытия стенок пор в не растворимые в воде соединения или в соединения, снижающие реакционную способность частиц угля по отношению к горячим СО2-содержащим газам. Максимальная температура тепловой обработки ограничена пиролизом частиц угля и составляет 350°С. Нижняя граница для температуры при этой тепловой обработке составляет 150°С.

Если для пропитывания используется та же содержащая воду эмульсия, что и используемая в качестве содержащей воду системы связующего, то количество, добавляемое на стадии пропитки, меньше, чем добавляемое при последующем перемешивании количество содержащей воду системы связующего. Например, при применении эмульсии битума в воде на стадии пропитки и в качестве системы связующего, на стадии пропитки осуществляется добавка 2-3 вес.%, в то время как в качестве системы связующего позже добавляется 7-10 вес.%.

То же самое справедливо, когда для пропитывания применяется тот же водный раствор вещества или смеси веществ, что и используемый в качестве содержащей воду системы связующего. Например, при применении мелассы на стадии пропитки и в качестве системы связующего, на стадии пропитки осуществляется добавка 3-5 вес.%, в то время как в качестве системы связующего позже добавляется 6-8 вес.%. При этом границы указанных диапазонов также включаются. В этих случаях, после добавки на стадии пропитки необходима тепловая обработка, чтобы воду в качестве жидкости-носителя удалить в такой степени, чтобы эмульгированные вещества или растворенные материалы осаждались в порах или на шейках пор. Тем самым на поры наносится покрытие, или шейки пор закупориваются. В целом, для изготовления прессованных изделий требуется меньшее количество содержащей воду системы связующего, чем при изготовлении без стадии пропитки.

После перемешивания с содержащей воду системой связующего, обработка прессованных изделий может осуществляться известными способами, например, как описано в WO 02/50219A1 или в АТ 005765 U1, или посредством любого способа, пригодного для обработки частиц угля с содержащей воду системой связующего.

Осуществляемая в соответствии с изобретением только после стадии пропитки частичного количества частиц угля не растворимым в воде и/или водоотталкивающим веществом добавка содержащей воду системы связующего при изготовлении прессованных изделий снижает затраты на осуществление способа относительно известных способов, например, как описано в WO 02/50219 А1. Предотвращение восприятия воды углем во время изготовления прессованных изделий с содержащими воду системами связующего снижает, с одной стороны, удельное потребление угля в способах выплавки чугуна, при которых находят применение прессованные изделия или получаемый из них кокс, так как меньше воды из системы связующего содержится в прессованном изделии, и соответственно меньше энергии для ее испарения должно применяться. С другой стороны, необходимость в последующей сушке прессованных изделий, имеющая место в известных способах изготовления прессованных изделий на основе восприятия воды из системы связующего, при применении соответствующего изобретению способа отпадает, или затраты на сушку снижаются, откуда следует экономия энергии. Так как соответственно можно отказаться от создания или эксплуатации устройств для последующей сушки, или размеры этих устройств и затраты на их эксплуатацию можно снизить, это равнозначно снижению эксплуатационных затрат, а также затрат на капиталовложения.

В качестве дополнительного предпочтительного эффекта стадии пропитки может иметь место, в зависимости от типа применяемого для пропитывания вещества, уменьшение реакционной способности СО2 полукокса, возникающего после пиролиза прессованных изделий в плавильном газификаторе, или получаемого из прессованных изделий кокса. Меньшая реакционная способность СО2 желательна при работе плавильного газификатора, чтобы полукокс в стационарном слое плавильного газификатора или кокс в стационарном слое доменной печи от загрузки на поверхность слоя до достижения непосредственной зоны газификации в области кислородных форсунок или фурм оставались стабильными и тем самым способствовали проницаемости стационарного слоя в отношении газопроницаемости и дренажа расплавленных жидких фаз. Уменьшение реакционной способности СО2 полукокса или кокса достигается тем, что получаемая из пропитанного частичного количества частиц угля внутренняя поверхность пор частиц угля в прессованном изделии за счет пропитки больше не может покрываться связующим, которое содержит вещества, содействующие реакционной способности. Например, компонент связующего меласса содержит в качестве веществ, содействующих реакционной способности, щелочи. Если посредством пропитывания, например, веществами, содержащими битумы или воск, исключается возможность того, что меласса покроет внутреннюю поверхность пор, реакционная способность СО2 по отношению к полукоксу или коксу, получаемому посредством способа без стадии пропитки, сокращается.

Меньшая часть мелкозернистого кокса в способе COREX® или FINEX® выплавки чугуна в стационарном слое плавильного газификатора часто добавляется к коксовой шихте, чтобы улучшить проницаемость стационарного слоя. При применении прессованных изделий, изготовленных согласно соответствующему изобретению способу, или из такого изготовленного кокса, замедляется снижение прочности частиц полукокса или кокса посредством горячего СО2 и тем самым осуществляется противодействие разрушению частиц. В случае прессованных изделий, изготовленных согласно изобретению, реализуется также улучшенная термомеханическая стабильность полукокса по отношению к прессованным изделиям, изготовленным обычным образом. Термомеханическая стабильность относится к аспекту твердости в горячем состоянии, который касается твердости частиц полукокса или кокса, остающихся в высокотемпературной зоне после пиролиза прессованных изделий. Термомеханическая стабильность относится к методу испытаний, при котором прессованные изделия подвергаются процедуре теплового удара, и получаемый при этом полукокс подвергается испытанию в барабане. Улучшенная термомеханическая стабильность обеспечивается тем, что доля крупного зерна испытываемого в барабане полукокса за счет соответствующего изобретению пропитывания увеличивается по сравнению с изготовленными обычным способом прессованными изделиями.

С помощью стационарного слоя, уплотненного полукоксом, полученным пиролизом из прессованных изделий, изготовленных согласно изобретению, обеспечивается возможность заметно лучшей газопроницаемости и лучшего режима дренажа стационарного слоя, чем согласно уровню техники. Поэтому улучшение свойств реакционной способности полукокса обеспечивает возможность уменьшения или даже исключения добавки кокса в коксовую шихту согласно способам COREX® или FINEX®.

В области техники коксования известно, что путем повышения плотности засыпки коксовой шихты улучшается качество получаемого отсюда кокса. Применение множества засыпок коксовой шихты для получения доменного кокса вообще только возможно посредством уплотнения коксовой шихты. Поэтому, наряду с коксовыми цехами с трамбованием загружаемого угля, разработаны варианты способов для коксования в режиме засыпки, которые предусматривают брикетирование или частичное брикетирование коксовой шихты. Однако с современной точки зрения брикетирование с битумным связующим, по экономическим причинам, горячее брикетирование или брикетирование со связующим на основе каменноугольной смолы, по причинам охраны здоровья, и брикетирование с мелассой или сопоставимыми связующими, из-за ввода нежелательных материалов в кокс, являются проблематичными.

Соответствующий изобретению способ изготовления прессованных изделий обеспечивает возможность того, что и при изготовлении кокса с применением прессованных изделий засыпаемых материалов уменьшается потребление связующего или вредные воздействия способствующих реакционной способности компонентов связующего ограничиваются.

Прессованные изделия могут быть брикетами или выбоинами из брикетирования.

Прессованные изделия содержат до 97 вес.% частиц угля и до 15 вес.% компонентов системы связующего, а также, по отношению к весу перерабатываемого в прессованные изделия материала частиц угля, не растворимые в воде и/или водоотталкивающие вещества или твердые вещества с водоотталкивающими свойствами в количестве, нижний предел которого составляет 0,5 вес.%, предпочтительно 1 вес.%, и верхний предел которого составляет 5 вес.%, предпочтительно 3 вес.%, особенно предпочтительно 2 вес.%.

При этом 15 вес.% компонентов системы связующего следует понимать таким образом, что вода не включается в качестве компонента системы связующего - 15 вес.% относятся, таким образом, к неводным компонентам системы связующего.

Согласно форме выполнения, прессованное изделие содержит также частицы, содержащие железо или оксид железа. Такие частицы могут, например, происходить из пыли или шлама, возникающих при выплавке чугуна или стали.

Описание форм выполнения

Таблица 1 показывает оценку опытов по изготовлению прессованных изделий в отношении прочности при сбрасывании (SF) и прочности при точечном сжатии (PDF) прессованных изделий в рамках проведения испытаний. При этом прессованные изделия изготавливались согласно соответствующему изобретению способу с пропитыванием частичного количества частиц угля.

Согласно уровню техники, прессованные изделия изготавливались таким образом, что все частицы угля пропитывались водой - при добавке 3 вес.% воды на протяжении минуты.

Прессованные изделия представляют собой брикеты.

Прочность при сбрасывании изготовленных в соответствии с изобретением сырых прессованных изделий и готовых прессованных изделий, а также изготовленных согласно уровню техники сырых прессованных изделий и готовых прессованных изделий - при соответственно одинаковых засыпаемых материалах с применением 12% по массе мелассы и при одинаковых в остальном условиях - имеют одинаковый порядок величины, как для сырых прессованных изделий, так и для прессованных изделий, высушенных на воздухе или высушенных термически.

В качестве содержащей воду системы связующего применялась система, состоящая из мелассы и негашеной извести. Меласса сама имела содержание воды 20% по массе. Следующая коммерчески доступная меласса применялась в системе связующего: меласса из сахарного тростника фирмы Tate&Lyle с общим содержанием сахара 51%. В качестве негашеной извести в системе связующего применялась негашеная известь типа белой молотой извести фирмы Walhalla Kalk.

Для пропитывания применялся битум в качестве пропитывающего средства. В качестве битума применялся Mexphalte 55 фирмы Shell.

Подмешивание пропитывающего вещества в форме битума осуществлялось в мешалке с лемешными лопастями фирмы Lödige типа FM130D, остальные смеси приготавливались в смесителе периодического действия типа R08W фирмы Erich.

Применяемая для процесса замеса мешалка фирмы Koeppern состояла из перпендикулярно ориентированного цилиндрического резервуара, через который по центру проведен вращающийся вал с месильными рычагами.

Изготовление сырых прессованных изделий выполнялось посредством испытательного валкового пресса типа 52/10 фирмы Koeppern. Выбранная подушкообразная форма для сырых прессованных изделий имела номинальный объем 20 см3. Подача прессуемого материала осуществлялась посредством гравитационного дозатора. При этом посредством испытательного валкового пресса изготавливались структуры (связки) из множества сырых прессованных изделий. В этих связках сырые прессованные изделия находятся как в краевой области связок, так и в средней области связок.

Для того чтобы для определения прочности при сбрасывании и прочности при точечном сжатии получить отдельные сырые прессованные изделия или отдельные прессованные изделия, связки разламывались вдоль разделительных швов между отдельными сырыми прессованными изделиями. Как правило, связки разламывались при выводе из испытательного валкового пресса на отдельные сырые прессованные изделия.

После процесса замеса в мешалке, пластифицированные смеси в качестве прессуемого материала подвергались прессованию в испытательном валковом прессе, чтобы получить сырые прессованные изделия.

Получаемые при этом сырые прессованные изделия являются еще мягкими - что на профессиональном жаргоне указывается понятием «grün» («зеленый», «незрелый») - и подвергаются отверждению, чтобы получить готовое прессованное изделие. Это отверждение может осуществляться, например, по меньшей мере частично, хранением на воздухе и/или термической обработкой.

После прессования отдельные сырые прессованные изделия непосредственно, то есть в свежем виде, исследуются на прочность при сбрасывании (SF) и прочность при точечном сжатии (PDF). Результаты этих исследований показаны в столбцах «немедленно» для SF и PDF. Измерения прочности при сбрасывании и прочности при точечном сжатии повторялись соответственно через 1 час отверждения на воздухе и через 24 часа отверждения на воздухе. Результаты этих исследований показаны в столбцах «1 ч» и «24 ч».

При испытании на сбрасывание (опирающемся на ASTM D440) для определения прочности при сбрасывании образец весом 2 кг сырых прессованных изделий или отвержденных путем сушки на воздухе или посредством термического высушивания прессованных изделий многократно сбрасывался через спускную трубу с высоты 5 м в приемный резервуар, дно которого выполнено в форме массивной стальной плиты. Спускная труба имеет диаметр 200 мм, а сборный резервуар - диаметр 260 мм. Толщина стальной плиты составляет 12 мм. Оценка испытания сбрасыванием осуществлялась посредством ситового анализа (анализа зернистости) после второго и четвертого сбрасывания. Численные значения для прочности при сбрасывании SF в таблице 1 указывают долю гранулометрической фракции >20 мм после четырех сбрасываний.

Для определения прочности при точечном сжатии применялась испытательная установка типа 469 фирмы ERICHSEN. При этом способе испытаний отдельные сырые прессованные изделия или отвержденные путем сушки на воздухе или посредством термического высушивания прессованные изделия зажимались между двумя накладками, из которых нижняя связана с датчиком усилия, а верхняя посредством шпиндельного передаточного механизма непрерывно подается для приложения постепенной пульсирующей нагрузки давлением. Нижняя накладка образована круглой плитой диаметром 80 мм, а верхняя - горизонтальным прутковым металлом диаметром 10 мм. Скорость подачи для верхней накладки составляет 8 мм/мин. Прочность при точечном сжатии PDF регистрируется как максимальное восприятие нагрузки сырого или отвержденного прессованного изделия перед разламыванием - записи в таблице 1 указывают среднюю прочность при точечном сжатии при разламывании вследствие нагружения точечным сжатием в ньютонах. Исследовались соответственно шесть сырых прессованных изделий или прессованных изделий из средней области и шесть сырых прессованных изделий или прессованных изделий из краевой области связок, полученных в испытательном валковом прессе. Из полученных при этих исследованиях данных были вычислены средние значения, причем соответственно минимальные и максимальные значения не принимались во внимание. Средние значения приведены в таблице 1.

В опыте 1 согласно уровню техники применялась смесь 70 вес.% Ensham-угля со средней величиной частиц d50, равной 0,95 мм, вместе c 30 вес.% Blackwater-угля со средней величиной частиц d50, равной 0,8-1,0 мм, в качестве частиц угля перерабатываемого в прессованные изделия материала.

Blackwater-уголь поставляется фирмой BHP Billiton из Queensland, Австралия. Ensham-уголь поставляется фирмой Ensham Resources из Queensland, Австралия. Этот перерабатываемый в прессованные изделия материал перерабатывался, как показано далее на фиг.1 для угля 1 в прессованные изделия. Система связующего, содержащая мелассу в воде, использовалась в количестве 12 вес.% по отношению к весу перерабатываемого в прессованные изделия материала. Используемая меласса содержала сама долю воды, равную 20 вес.%. Содержащая воду система связующего содержала, наряду с мелассой, еще негашеную известь в количестве 2,5 вес.% по отношению к весу материала, перерабатываемого в прессованные изделия. Прочность при точечном сжатии и прочность при сбрасывании в различные моменты времени приведены в таблице 1, в первом столбце данных.

В опыте 2, согласно соответствующему изобретению способу, использовался тот же самый перерабатываемый в прессованные изделия материал. В общем случае используемый Ensham-уголь пропитывался битумом. В качестве битума применялся специальный битум А фирмы Shell с точкой размягчения 85°С. Используемое количество битума составляло 2,1 вес.% по отношению к весу материала, перерабатываемого в прессованные изделия, или 3 вес.% по отношению к пропитываемому Ensham-углю. Температура угля составляла перед подмешиванием битума 108°С. После пропитывания пропитанный Ensham-уголь объединялся с Blackwater-углем. После их объединения следовала обработка аналогично опыту 1, но система связующего, содержащая мелассу в воде, использовалась в количестве 8 вес.% по отношению к весу материала, перерабатываемого в прессованные изделия. Используемая меласса сама содержала долю воды 20 вес.%. Содержащая воду система связующего содержала, наряду с мелассой, еще негашеную известь в количестве 2 вес.% по отношению к весу материала, перерабатываемого в прессованные изделия. После добавки негашеной извести подмешивалось еще 2% воды по отношению к весу материала, перерабатываемого в прессованные изделия, чтобы обеспечить для негашеной извести влажность, необходимую для ее реакции.

Можно видеть, что прессованные изделия, изготовленные согласно соответствующему изобретению способу, по сравнению с уровнем техники имеют более высокую прочность при точечном давлении, в то время как их прочность при сбрасывании сопоставима с прочностью при сбрасывании прессованных изделий, изготовленных согласно уровню техники.

Подлежащее пропитыванию частичное количество частиц угля может также подвергаться двум или более стадиям пропитки.

Краткое описание чертежей

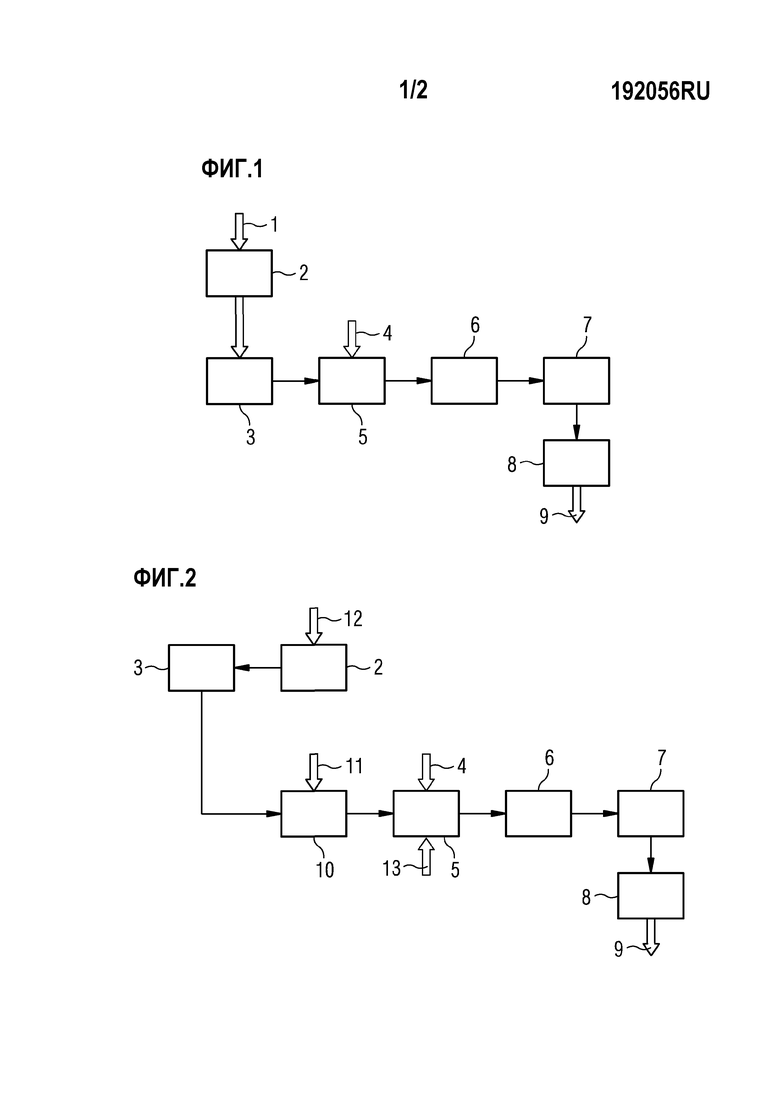

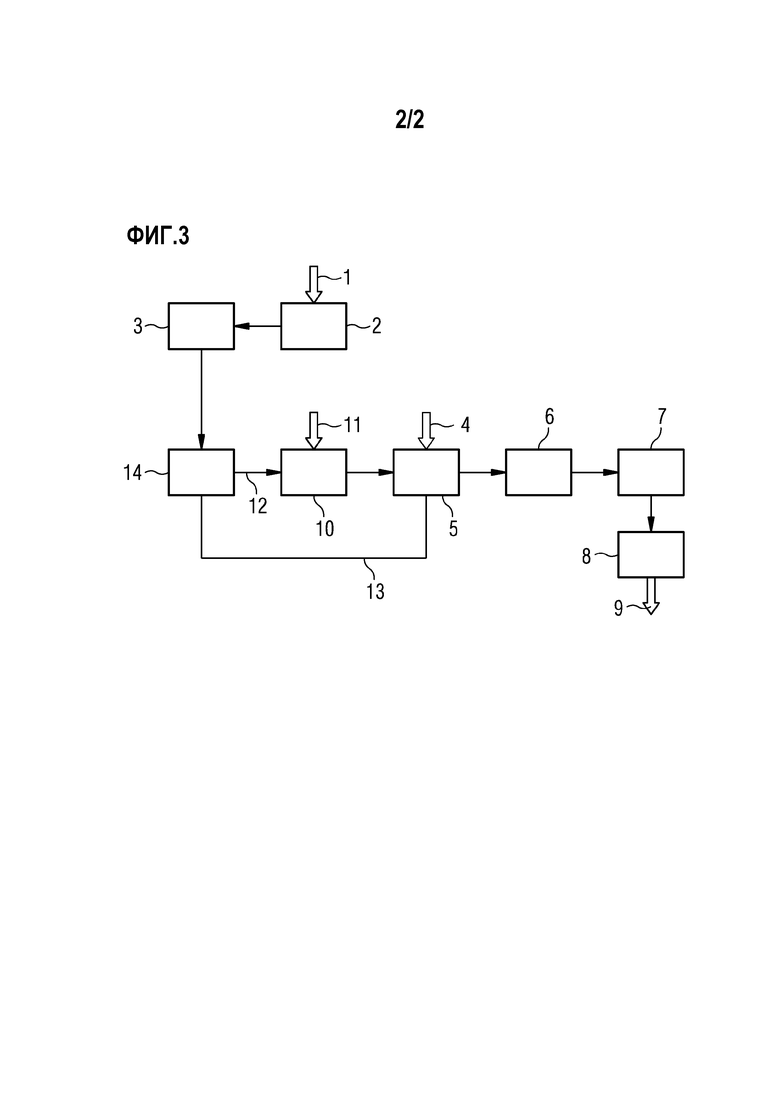

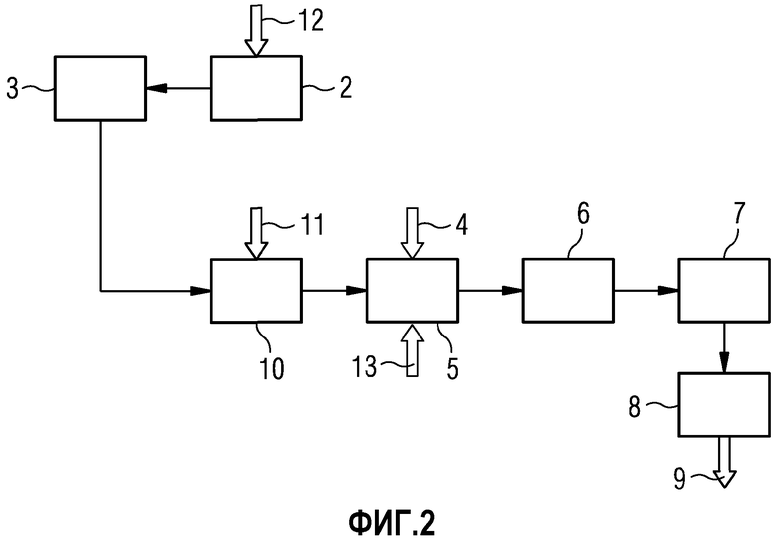

Далее соответствующий изобретению способ описывается с помощью блок-схем, представленных на фиг.1-3.

Фиг.1 показывает обычный способ изготовления прессованных изделий без стадии пропитки.

Фиг.2 показывает соответствующий изобретению способ изготовления прессованных изделий со стадией пропитки, причем применяются два сорта угля.

Фиг.2 показывает соответствующий изобретению способ изготовления прессованных изделий со стадией пропитки, причем применяется только один сорт угля.

Согласно фиг.1, уголь 1, подлежащий переработке в прессованные изделия, в данном случае брикеты, подвергается сушке 2 и затем посредством дробления 3 доводится до желательного гранулометрического состава. Затем к полученным при этом частицам угля добавляется система связующего 4, содержащая воду, в данном случае меласса, при необходимости с добавкой твердых, мелкозернистых компонентов связующего, таких как гидроокись кальция или негашеная известь, посредством смешивания 5, причем смешивание 5 может выполняться на одной стадии или на нескольких стадиях. Получаемая при этом смесь подвергается разминанию (пластификации) 6 и прессованию 7. Получаемый после отверждения (закалки) 8 продукт 9 является брикетом.

Соответствующий изобретению способ по фиг.2 отличается от представленного на фиг.1 способа тем, что частичное количество А частиц угля 12, служащих для изготовления прессованных изделий, подвергают стадии пропитки 10, при которой они пропитываются веществом 11, средством пропитывания. После этой стадии пропитки 10 осуществляют стадию смешивания 5 с системой связующего 4, содержащей воду, и с частичным количеством В частиц угля 13, служащих для изготовления прессованных изделий, а также дальнейшая обработка получаемой при этом смеси соответственно фиг.1. Частицы угля, служащие для изготовления прессованных изделий, составляются, таким образом, из частичного количества А 12 и частичного количества В 13. Частичное количество А 12 и частичное количество В 13 относятся к различным сортам угля.

В отличие от фиг.2, частичные количества А 12 и В 13 частиц угля, служащих для изготовления прессованных изделий, согласно фиг.3, относятся к тому же самому сорту угля. Подлежащий переработке уголь 1 подвергается сушке 2 и затее посредством дробления 3 доводится до желательного гранулометрического состава. Получаемые при этом частицы угля подвергаются просеиванию 14. Получаемая при этом крупнозернистая фракция в качестве частичного количества А частиц угля 12, служащих для изготовления прессованных изделий, подвергается стадии пропитки 10, на которой она пропитывается веществом 11, служащим средством пропитывания. После этой стадии пропитки 10 осуществляют смешивание 5 с системой связующего 4, содержащей воду, и с частичным количеством В частиц угля 13, служащих для изготовления прессованных изделий, а также дальнейшая обработка получаемой при этом смеси соответственно фиг.1. Частичное количество В частиц угля 13, служащих для изготовления прессованных изделий, представляет собой получаемую при просеивании 14 мелкозернистую фракцию.

После стадии пропитки 10 перед смешиванием с системой связующего 4, содержащей воду, может выполняться тепловая обработка 12.

В общем, при изготовлении прессованных изделий согласно предложенному изобретению, добавка содержащей воду системы связующего мелассы/негашеной извести к материалу, перерабатываемому в прессованные изделия, осуществляется таким образом, что меласса и негашеная известь добавляются одновременно, или таким образом, что негашеная известь и меласса добавляются друг за другом.

При этом при применении средства пропитывания битума, является предпочтительным, что сначала добавляется частичное количество мелассы, предусмотренной для изготовления прессованных изделий, затем осуществляется смешивание, и затем добавляется негашеная известь. После того как полученная при этом смесь находилась в покое, добавляется остаточное количество мелассы, предусмотренной для изготовления прессованных изделий. Упомянутые частичное количество и остаточное количество дают в сумме мелассу, предусмотренную для изготовления прессованных изделий. Преимущество такого способа действий состоит в том, что исключается или уменьшается подмешивание гашеной извести в мягкое средство пропитывания при перемешивании перерабатываемого в прессованные изделия материала с содержащей воду системой связующего.

За счет добавки мелассы, которая сама содержит воду, перед добавкой негашеной извести, негашеная известь для своей реакции может также использовать влагу из мелассы.

Можно до половины, предпочтительно до одной трети, мелассы добавлять перед добавкой негашеной извести.

Перечень ссылочных позиций

1 Уголь

2 Сушка

3 Дробление

4 Содержащая воду система связующего

5 Смешивание

6 Разминание

7 Прессование

8 Отверждение

9 Продукт

10 Стадия пропитки

11 Вещество (средство пропитывания)

12 Частичное количество А частиц угля для изготовления прессованных изделий

13 Частичное количество В частиц угля для изготовления прессованных изделий

14 Просеивание.

Список ссылочных материалов

Патентная литература

WO 02/50219 A1

WO 9901583 A1

AT 005765 U1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ ПОЛУКОКСА | 2008 |

|

RU2376342C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1997 |

|

RU2144559C1 |

| СПОСОБ ФОРМОВАНИЯ МЕЛКИХ ФРАКЦИЙ НЕФТЯНОГО КОКСА | 2017 |

|

RU2660129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2008 |

|

RU2456332C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТНОГО ТОПЛИВА | 2011 |

|

RU2473672C1 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| ЗВУКОПОГЛОЩАЮЩИЙ МАТЕРИАЛ, ЗВУКОПОГЛОЩАЮЩИЕ МАТЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕГО МАТЕРИАЛА, ПРИМЕНЕНИЕ СОЛОМЫ В КАЧЕСТВЕ ЗВУКОПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2003 |

|

RU2309965C2 |

| УГОЛЬНЫЕ БРИКЕТЫ ДЛЯ ПРОЦЕССА ВОССТАНОВИТЕЛЬНОГО ПЛАВЛЕНИЯ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2003 |

|

RU2264435C2 |

| УГОЛЬНЫЙ БРИКЕТ, ОБЛАДАЮЩИЙ ПОВЫШЕННОЙ ПРОЧНОСТЬЮ, А ТАКЖЕ СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2224007C1 |

Изобретение описывает способ изготовления прессованных изделий, содержащих частицы угля, в котором частицы угля смешивают с содержащей воду системой связующего, и получаемую при этом смесь перерабатывают путем прессования для получения прессованных изделий, характеризующийся тем, что перед смешиванием с системой связующего, содержащей воду, частичное количество частиц угля подвергают стадии пропитки, на которой частицы пропитывают веществом, при этом указанное вещество вводят в виде жидкости или при помощи жидкости для пропитывания, где указанное вещество выбирают из группы, включающей не растворимые в воде и/или водоотталкивающие вещества, водную суспензию коллоидов твердого материала, причем твердый материал имеет водоотталкивающие свойства и нижняя граница количества указанного вещества, добавляемого на стадии пропитки, составляет 0,3 вес.% по отношению к весу частиц угля материала, подлежащего переработке в прессованные изделия. Также описывает прессованное изделие и его применение в процессе выплавки чугуна. Технический результат заключается в получении прессованных изделий с достаточной прочностью. 3 н. и 10 з.п. ф-лы, 3 ил., 1 табл.

1. Способ изготовления прессованных изделий, содержащих частицы угля, в котором частицы угля смешивают с содержащей воду системой связующего, и получаемую при этом смесь перерабатывают путем прессования для получения прессованных изделий,

отличающийся тем, что перед смешиванием с системой связующего, содержащей воду, частичное количество частиц угля подвергают стадии пропитки, на которой частицы пропитывают веществом,

при этом указанное вещество вводят в виде жидкости или при помощи жидкости для пропитывания,

при этом указанное вещество выбирают из группы, включающей не растворимые в воде и/или водоотталкивающие вещества, водную суспензию коллоидов твердого материала, причем

твердый материал имеет водоотталкивающие свойства;

при этом нижняя граница количества указанного вещества, добавляемого на стадии пропитки, составляет 0,3 вес.% по отношению к весу частиц угля материала, подлежащего переработке в прессованные изделия.

2. Способ по п. 1, отличающийся тем, что стадия пропитки включает нанесение испарением вещества на частицы угля, орошение веществом частиц угля, подмешивание вещества в подвижную засыпку частиц угля или подмешивание вещества в вихревой слой частиц угля.

3. Способ по любому из пп. 1 и 2, отличающийся тем, что вещество, которым частицы угля пропитывают на стадии пропитки, представляет собой эмульсию, содержащую, с одной стороны, воду, а также, с другой стороны, углеродсодержащие вещества.

4. Способ по любому из пп. 1 и 2, отличающийся тем, что верхняя граница количества вещества, добавляемого на стадии пропитки, составляет 5 вес.%, предпочтительно 3 вес.%, особенно предпочтительно 2 вес.%, по отношению к весу частиц угля материала, подлежащего переработке в прессованные изделия.

5. Способ по любому из пп. 1 и 2, отличающийся тем, что система связующего содержит мелассу, а также негашеную известь или гидроокись кальция.

6. Способ по любому из пп. 1-2, отличающийся тем, что система связующего содержит эмульсию битума в воде.

7. Способ по любому из пп. 1 и 2, отличающийся тем, что также железосодержащие или содержащие оксид железа частицы в смеси с частицами угля перерабатывают в прессованные изделия.

8. Способ по любому из пп. 1 и 2, отличающийся тем, что прессованные изделия после прессования подвергают тепловой обработке.

9. Способ по любому из пп. 1 и 2, отличающийся тем, что по меньшей мере частичное количество частиц угля, которые подвергают стадии пропитки, после стадии пропитки перед смешиванием с содержащей воду системой связующего подвергают тепловой обработке.

10. Прессованное изделие, содержащее до 97 вес.% частиц угля, и до 15 вес.% компонентов системы связующего,

отличающееся тем, что оно, по отношению к весу материала частиц угля, подлежащего переработке в прессованные изделия, содержит не растворимые в воде и/или водоотталкивающие вещества или твердые вещества с водоотталкивающими свойствами в количестве, нижний предел которого составляет 0,3 вес.%, предпочтительно 0,5 вес.%, особенно предпочтительно 1 вес.%, и верхний предел которого составляет 5 вес.%, предпочтительно 3 вес.%, особенно предпочтительно 2 вес.%.

11. Прессованное изделие по п. 10, отличающееся тем, что не растворимое в воде и/или водоотталкивающее вещество относится к группе веществ, состоящей из восков, органических продуктов коксового производства или рафинирования, а также пластиков или отходов производства пластиков и отработавшего масла.

12. Прессованное изделие по п. 10 или 11, отличающееся тем, что прессованное изделие также содержит частицы, содержащие железо или оксид железа.

13. Применение прессованных изделий по любому из пп. 10-12 в процессе выплавки чугуна со стационарным слоем в качестве носителей углерода или в процессе изготовления носителей углерода для процесса выплавки чугуна в стационарном слое.

| DE 3321683 A 22.12.1983 | |||

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2078120C1 |

| Способ получения буроугольных брикетов | 1989 |

|

SU1765170A1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1990 |

|

RU2085573C1 |

Авторы

Даты

2016-05-10—Публикация

2011-07-08—Подача