Изобретение относится к области брикетирования углеродсодержащего твердого топлива, в частности к получению топливных брикетов со структурообразующей и связующей добавкой и водоотталкивающим и обеспыливающим покрытием готовых брикетов, за счет утилизации отходов промышленных производств и может быть использовано в различных отраслях народного хозяйства при решении технико-экономических и экологических проблем. Найдет широкое применение на брикетных фабриках, в целях удешевления и улучшения качества выпускаемых топливных брикетов для промышленных, сельскохозяйственных и жилищно-бытовых нужд.

Известен состав для получения древесно-угольных брикетов, содержащий: древесный уголь до 85 мас.%, связующее вещество до 15 мас.% (от веса абсолютно сухой брикетной смеси), воду до 40 мас.% /Журнал "Лесохимия и подсочка", 1973, N 10, с. 4-5/.

В качестве связующего вещества используется концентрат сульфитно-дрожжевой бражки - отходов целлюлозно-бумажного производства с содержанием сухого вещества до 50 мас.%. Основными недостатками известного состава являются:

высокое содержание в нем влаги (до 40 мас.%), необходимость горячего брикетирования и термической обработки полученных брикетов при температуре свыше 280oC, что значительно усложняет процесс брикетирования и повышает себестоимость полученных брикетов.

Известен также состав углебрикетной шихты, содержащий угольную мелочь до 88 мас. %, нефтяной битум (в качестве связующего компонента) до 8,0 мас.% и органические отходы аккумуляторного лома (в измельченном виде) до 10,0 мас.% /А. С. N 565055, С 10 L 5/14, 1977/. Недостатками известного состава являются: использование дефицитных и дорогостоящих добавок в виде аккумуляторного лома и нефтяного битума. Для аккумуляторного лома требуется предварительная подготовка путем дробления обработанных и промытых свинцовокислых аккумуляторов с последующим обогащением дробленого продукта, что ведет к удорожанию процесса брикетирования.

Сравнительно высокое содержание нефтяного битума в брикетах (до 8,0 мас. %) вызывает обильное выделение копоти при их сжигании, что экономически невыгодно, так как требуются дополнительные затраты на очистку топочной арматуры, и экологически недопустимо, так как загрязняется атмосфера.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является состав углебрикетной шихты, содержащий, мас.%:

коксовую мелочь - 34 - 36

древесные опилки - 1,5-2,5

жидкое стекло - 6,5 - 7,4

нефтяной битум - 2,5 - 3,5

антрацитовую мелочь - остальное

/А.С. N 1546469, С 10 L 5/10, 1990/.

Недостатком такого известного состава является наличие нефтяного битума, требующего нагрева перед смешением до температуры 220 - 250oC и пропарки приготовленной брикетной массы острым паром с температурой 210oC, что значительно усложняет процесс брикетирования, делает его энергоемким. Все это, с учетом использования дорогостоящего жидкого стекла (до 7,4 мас.%), повышает себестоимость брикетов.

Цель изобретения - повышение механической прочности и физико-химической устойчивости топливных брикетов, снижение их себестоимости и расширение сырьевой базы.

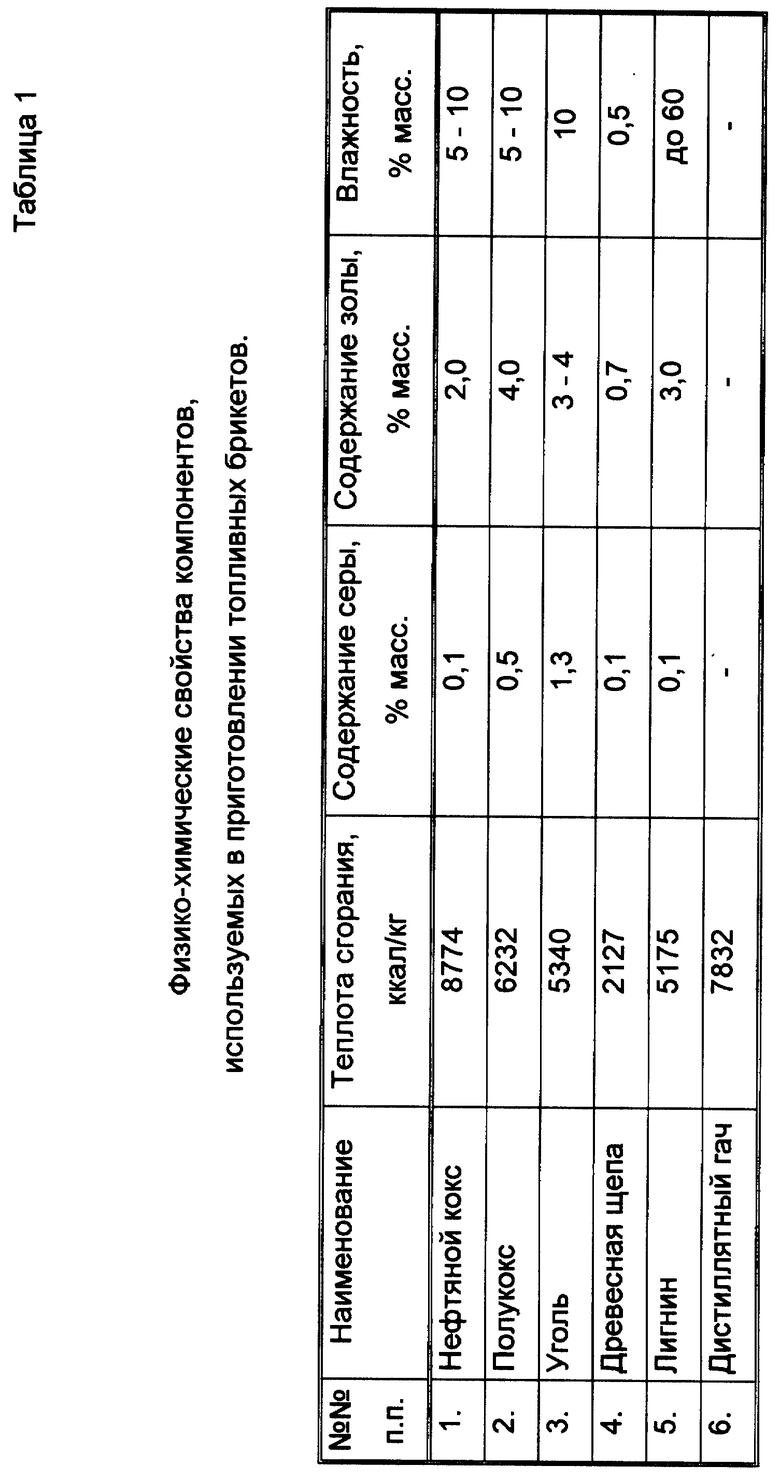

Поставленная цель достигается тем, что для повышения механической прочности топливных брикетов к основному компоненту - мелкофракционному топливу (уголь или полукокс, или нефтяной кокс), в качестве структурообразующей и связующей добавки, введена смесь древесной щепы и лигнина в равных количествах. Для придания топливным брикетам физико-химической устойчивости, необходимой для их надежной транспортировки и хранения, брикеты обрабатываются дистиллятным гачем в количестве 0,1 - 1,5 мас.% (на брикет). Гач наносится только на готовые брикеты. Снижение себестоимости и расширение сырьевой базы достигается исключением дефицитных и дорогостоящих добавок и энергоемких стадий. К тому же все компоненты брикетной массы являются отходами промышленных производств (угольного и нефтехимического - мелкофракционный уголь, полукокс, нефтяной кокс и гач; экстракционно-канифольного - древесная щепа; гидролизного -лигнин). Содержание и физико-химические свойства компонентов предлагаемого состава, мас.%:

мелкофракционное топливо (уголь или полукокс, или нефтяной кокс) - 30 - 70

древесная щепа - 15-35

лигнин - 15-35

входящих в состав брикетной массы, представлены в табл. 1.

Для получения топливных брикетов в лабораторных условиях все входящие в состав компоненты (за исключением гача) без дополнительной обработки одновременно загружают в смесительную машину и перемешивают в течение 30 минут. Затем проводят брикетирование на штемпельном прессе при температуре окружающей среды и давлении 600 - 800 кг/см2.

В процессе брикетирования древесная щепа, за счет разности размеров (до 50 мм) и волокнистой структуры, создает "каркас", заполненный брикетируемым материалом (углем или полукоксом, или нефтяным коксом мелкофракционного состава) с лигнином, который в свою очередь закрепляет мелкие частицы брикетируемого материала.

Применение в совокупности древесной щепы и лигнина в указанных пределах (15 - 35 мac.%) и равных количествах позволило увеличить прочность брикетов по сравнению с прототипом в 5-6 раз, а обработка полученных твердых брикетов дистиллятным гачем обеспечила им высокую влагостойкость и исключила пыление. Влагостойкость брикетов оценивалась по величине влагопоглощения (в %) после 24 часов пребывания в воде, запыленность - визуально.

В табл. 2 представлены составы предлагаемых допустимых пределов содержания компонентов (примеры 1 - 6) и при выходе за эти пределы (примеры 7 - 10). Характеристики полученных брикетов по сравнению с прототипом (пример 11). При определении показателей качества задействованы ГОСТы, указанные в табл. 2.

Из табл. 2 видно, что оптимальными составами обладают примеры 1 - 6, так как брикеты, полученные на их основе, обладают:

достаточно высокой теплотой сгорания (5100 - 6401 ккал/кг);

значительной механической прочностью (1354 - 1827 кг/брикет);

наиболее влагостойки, на что указывает минимальное влагопоглощение (0,001 - 0,1 %);

низкое содержание золы и серы ( мас.% соответственно 1,6 -2,0 и 0,3 - 0,9).

Увеличение количества связующих в составе по примеру 7 до 45 мас.% древесной щепы и до 45 мас.% лигнина, хотя и сохраняет относительно высокое значение прочности, однако водопоглощение из-за избытка высокопористого связующего (древесной щепы) увеличено. Поэтому ценность таких брикетов нельзя считать высокой.

Чрезмерное же увеличение брикетируемого материала в составе по примеру 8 до 80 мас.% вызывает снижение механической прочности по сравнению с брикетами, приготовленными по примерам 1-6 (до 75 кг/брикет против 1354 -1827 кг/брикет).

В примерах 9 и 10 рассмотрены внеграничные содержания дистиллятного гача в брикетах. Из примера 9 следует, что уменьшение содержания гача до 0,01 мас. % приводит к увеличению водопоглащения до 23,6 мас.%, что объясняется неполным покрытием поверхности брикетов водоотталкивающей добавкой, а содержание гача свыше 1,5 мас.% хотя и не изменяет влагостойкость, но при горении таких брикетов наблюдается коптящее пламя.

Использование предложенного состава по примерам 1 - 6 по сравнению с аналогами и прототипом экономически выгоднее за счет исключения дефицитных и дорогостоящих добавок в виде аккумуляторного лома, нефтяного битума и жидкого стекла. Упрощается технология изготовления брикетов, отпадает необходимость предварительной обработки отходов и нагрева их перед использованием, необходимость горячего брикетирования и обработки готовой брикетируемой массы острым водяным паром. Это обеспечивает экономию энергозатрат и снижает себестоимость полученных брикетов. Решается проблема утилизации вторичного сырья.

Качество полученных брикетов по предлагаемому составу находится на более высоком уровне. Отмечается высокая прочность и влагостойкость брикетов за счет структурного "каркаса", образуемого древесной щепой, равномерным заполнением его брикетируемой массой с лигнином и обработкой дистиллятным гачем.

Полученные из предлагаемого состава прочные, влагостойкие брикеты могут быть использованы в условиях влажного и переменно-влажного климата, а также при механизированной многотоннажной отгрузке, где требуется высокая сопротивляемость разрушению и измельчению.

Брикеты удобны при транспортировке и хранении, так как не пылят и не слеживаются. При сгорании бездымны, не содержат в большом количестве балластных примесей.

Такие брикеты можно использовать на предприятиях металлургической, химической, топливной промышленности, а также в быту для отапливания сельскохозяйственных и жилых помещений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СЖИГАНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ВЫСОКОЭНЕРГЕТИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ВЕЩЕСТВ | 2015 |

|

RU2636314C2 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2707297C2 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2147029C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОССТАНОВИТЕЛЕЙ | 2017 |

|

RU2669940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА (ВАРИАНТЫ) | 2009 |

|

RU2396306C1 |

| УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2246530C1 |

| Способ получения кускового топлива | 2018 |

|

RU2666738C1 |

Состав для получения топливных брикетов включает мелкофракционное топливо - уголь, полукокс или нефтяной кокс, структурообразующую и связующую добавку, в качестве структурообразующей и связующей добавки содержит смесь древесной щепы и лигнина в равных количествах при следующем соотношении компонентов, мас.%: мелкофракционное топливо 30-70; древесная щепа 15-35; лигнин 15-35. Изобретение может найти практическое применение на брикетных фабриках в целях удешевления и улучшения качества выпускаемых топливных брикетов для промышленных и жилищно-бытовых нужд. 3 з. п.ф-лы, 2 табл.

Мелкофракционное топливо - 30 - 70

Древесная щепа - 15 - 35

Лигнин - 15 - 35

2. Состав по п.1, отличающийся тем, что готовый брикет содержит водоотталкивающее и обеспыливающее покрытие.

| US 4308033 A, 29.12.1981 | |||

| Способ получения топливных брикетов | 1987 |

|

SU1546469A1 |

Авторы

Даты

2000-01-20—Публикация

1997-12-03—Подача