Изобретение относится к способу получения формованных изделий, в частности брикетов, из смеси с размерами зерна от мелкого до среднего с применением органического связующего.

В то время как при получении чугуна в доменных печах с коксом в качестве энергоносителя, восстановителя и опорного каркаса для стационарного слоя используется созданный искусственно углеродный носитель, в процессе восстановительной плавки по способу COREX®/FINEX® в этой функции применяется кусковой уголь. В стандартных углях, как правило, определенная доля зерен является слишком мелкой, чтобы удовлетворить, в частности, функции опорного каркаса в верхней части стационарного слоя, через которую пропускается газ, и в нижней части стационарного слоя, через которую проходят жидкий чугун и жидкие шлаки. Поэтому эту мелкую фракцию отделяют отсеиванием от применяющегося в процессе восстановления плавки кускового угля, причем отсеивание может проводиться перед и/или после сушки угля. Высушенную мелкую фракцию угля можно, например, с помощью брикетирования перевести в крупнокусковую форму и таким образом направлять на процесс восстановительной плавки для использования равноценно кусковому углю. Чтобы получить подходящий для брикетирования гранулометрический состав, в известных случаях может оказаться необходимым провести отсеянную мелкую фракцию или предусмотренный для брикетирования уголь через дробилку, прежде чем можно будет осуществить собственно брикетирование. Брикеты, выходящие с брикетировочного пресса, в зависимости от типа применяемого связующего требуют, как правило, дополнительной обработки в виде охлаждения или нагревания или определенной выдержки для образования прочности. Затем они становятся способными к транспортировке и бункеровке и могут использоваться в процессе восстановительной плавки согласно описанному способу.

Обычный образ действий при брикетировании каменного угля с органическими связующими, как, например, каменноугольным пеком (или нефтяными битумами), состоит в основном в том, чтобы подготовить уголь в отношении гранулометрического состава и влажности, затем провести примешивание связующего с одновременным введением острого пара для установки требуемой температуры смешения. Смесь размешивается при подпитке острым паром при температурах примерно 90-100°C. Смесь отпаривают, чтобы уменьшить влажность, причем пары и газы удаляют. На следующем этапе проводится получение брикетов.

При этом недостатком является прежде всего то, что при удалении пара вместе с паром выводятся вредные органические вещества, что известно как Stripping-эффект. В случае каменноугольного пека в качестве органического связующего органические вредные вещества содержат соединения, которые относятся к канцерогенным. Из-за их потенциальной угрозы для рабочего и обслуживающего персонала применение каменноугольного пека в качестве связующего в Европе было сильно ограничено или запрещено (например, параграф 551 Технических правил для опасных веществ (TRGS) в Германии). Поэтому при брикетировании каменного угля (брикеты для отопления домов) каменноугольный пек был заменен на нефтяные битумы или мелассу.

В отличие от отопления домов угольные брикеты для применения в процессе восстановительной плавки должны, помимо механических, иметь также достаточные металлургические свойства, как, например, стойкость к тепловому удару, термомеханическая стойкость и низкая химическая активность к CO2.

Однако соответствующие уровню техники (как, например, в документах WO 02/50219, WO/020555 и WO 2005/071119) брикеты, связанные мелассой, из-за высокого содержания в них щелочей товарных сортов и из-за требующегося в этом случае при брикетировании добавления извести обнаруживают чрезвычайную неустойчивость к горячему газообразному CO2. Поэтому использование повышенной доли таких брикетов в процессе восстановительной плавки должно компенсироваться соответствующей высокой долей кускового угля с хорошими металлургическими свойствами и/или металлургического кокса.

Правда, брикеты, получаемые с нефтяными битумами как связующим, как правило, удовлетворяют металлургическим требованиям процесса восстановительной плавки, то есть они, что касается их реакционной способности, занимают промежуточное место между брикетами, соединенными мелассой и каменноугольным пеком. Но из-за высокой цены на нефть эти варианты способа в настоящее время не являются привлекательными.

В странах с высоким производством коксующегося угля, где каменноугольный пек доступен относительно недорого, но нефть и меласса, являются импортными товарами, с точки зрения экономики, особенно выгодно применять в качестве связующего каменноугольный пек.

При этом следует учитывать, что брикеты, связанные каменноугольным пеком, могут сделать излишним добавление относительно дорогих компонентов, таких как доменный кокс и/или кусковой полукоксующийся уголь, а также коксующийся уголь для загружаемой угольной шихты.

С другой стороны, в последнее время и в азиатских странах с развивающейся промышленностью происходит возрастающее осознание проблем экологии и безопасности, причем принимаются европейские стандарты. Согласие на эксплуатацию установки брикетирования с каменноугольным пеком как связующим в таких странах возможно лишь тогда, когда выделение органических вредных веществ надежно предотвращается.

Предотвращение выделений органических вредных веществ означает, что установка должна быть выполнена по существу изолированной от окружающей среды. Внутри установки давление должно поддерживаться ниже атмосферного. Все количество газа, отсасываемого для поддержания разрежения, должно проходить через мокрое или сухое обеспыливание, и очищенные газы по пути на термическое дожигание должны освобождаться от органических остатков. В случае мокрого пылеудаления отработанную воду следует подвергать соответствующей очистке. Остатки на фильтре при очистке сточных вод нужно удалять технически грамотно. Однако в обычных способах это не может быть реализовано экономично, так как в этом случае скапливались бы огромные количества загрязненных конденсатов или отработанной воды из установок мокрого пылеудаления.

Поэтому задачей настоящего изобретения является предоставить способ получения формованных изделий, который исключает создание опасности из-за органических веществ, и поэтому допускает большое число связующих.

Согласно изобретению задача решена в соответствии с отличительной частью пункта 1 формулы. Благодаря отделению технологического этапа нагревания кусковой смеси от последующего смешения со связующим можно избежать выделения газа и тем самым загрязнения выпара вредными для здоровья органическими веществами, так что затратная и дорогостоящая обработка отходящего газа становится ненужной.

Чтобы можно было осуществить отвечающий современным экологическим стандартам способ получения формованных изделий, как, например, брикетов, в частности, при использовании органических связующих нужно прежде всего не допускать выхода загрязненного органическими веществами или вредными веществами водяного пара или образующейся при его конденсации загрязненной сточной воды.

Это обеспечивается разделением способа на два по существу изолированных друг от друга технологических этапа. На первом этапе смесь нагревают без добавления связующего, так что если при этом в окружающую среду выбрасываются пары или конденсаты, они не содержат никаких загрязнений вредными органическими веществами из связующего.

Согласно одному частному варианту осуществления способа по изобретению на втором этапе при смешении температуру смеси и связующего удерживают по существу постоянной. Благодаря вышеупомянутому нагреванию теперь нужно компенсировать менее существенное падение температуры.

Согласно первому варианту способа по изобретению связующее или по меньшей мере один компонент связующего перед смешением нагревают, в частности, до температуры выше точки размягчения связующего или компонента связующего. Это обеспечивает получение однородного перемешивания смеси со связующим.

Нагревание смеси на первом этапе проводится до температуры от 60 до 140°C, в частности от 80 до 100°C. Таким образом, температуру можно устанавливать в зависимости от требований процесса формования.

Согласно одному частному варианту осуществления способа по изобретению связующее или по меньшей мере один компонент связующего является термопластичным. Термопластичное поведение приводит к тому, что связующее размягчается при повышении температуры. Благодаря этому возможно более простое перемешивание.

Один возможный вариант способа предусматривает, чтобы на одном из этапов обработки, следующих за вторым этапом, формованные изделия охлаждались до температуры ниже точки размягчения связующего, в частности ниже 60°C, что делает возможным транспортировку, а также хранение формованных изделий. Из-за ограниченной механической прочности при высоких температурах охлаждение имеет смысл, чтобы свести к минимуму долю поврежденных и засыпаемых в бункер формованных изделий.

Согласно одному специальному варианту способа по изобретению нагревание на первом этапе проводится косвенным нагревом посредством жидкого или газообразного теплоносителя, в частности пара, технологического газа или дымового газа. Это имеет то преимущество, что поскольку нагреваемая смесь не контактирует с теплоносителем, для нагревания можно использовать скрытую теплоту без введения конденсата в смесь, и тем самым влагосодержание можно установить по желанию. При этом энергообмен осуществляется по принципу теплообменника.

Согласно альтернативному варианту способа по изобретению нагревание на первом этапе проводится путем прямого нагрева горячим газом, в частности дымовым газом или смесью дымовой газ/воздух, причем горячий газ проводится через смесь, в частности, по принципу противотока. Прямой нагрев горячими газами, в котором используются имеющиеся на металлургическом заводе горячие дымовые газы, позволяет пользоваться имеющимся энергоносителем и тем самым позволяет уменьшить затраты на энергию.

Согласно одному выгодному варианту способа по изобретению нагревание на первом этапе проводится по меньшей мере в две ступени. Разделение на несколько ступеней позволяет еще лучше отвести влагу и пары.

Согласно следующему выгодному варианту способа по изобретению на первой и/или второй ступени для нагревания смеси добавляется горячий пар. Благодаря этому на позднейших технологических этапах возможно установить требуемую температуру также выше точки кипения воды.

Один выгодный вариант способа по изобретению предусматривает, чтобы нагретая смесь перед ее дальнейшей обработкой для по существу расцепления с последующими технологическими этапами находилась на промежуточном хранении на первом и/или втором этапе. В результате этого проще работать на обоих этапах, и даже в случае, если произойдут нарушения на одном из этих двух этапов, другой этап может продолжать работу дальше.

Согласно одному выгодному варианту способа по изобретению газообразные вещества и пары, имеющиеся после нагревания смеси на первом этапе, отводятся и осаждаются в конденсаторе. Этими мерами можно также надежно обработать загрязненную смесь, причем можно предотвратить выделение вредных веществ. Удаленные газообразные вещества или водород не загрязнены органическими примесями.

Предпочтительно, отведенные газообразные вещества и пары, прежде чем выпустить их в атмосферу, подвергают мокрому пылеулавливанию, чтобы таким образом исключить вредные выбросы. Так как эти вещества и пары, как, например, отведенный водяной пар или использовавшаяся для нагревания смеси смесь дымовой газ/воздух не загрязнены органическими примесями, с ними можно просто обращаться и можно предотвратить выбросы пыли.

Согласно изобретению второй этап проходит при давлении, которое ниже давления на первом этапе и/или ниже, чем давление окружающей среды. Чтобы исключить распространение органических загрязнений на первый этап или в окружение, их держат при легком разрежении по сравнению с первой секцией и окружающей средой.

Согласно одному варианту способа по изобретению нагретую смесь и связующее дозировано вводят в смеситель, причем добавление связующего осуществляется в зависимости от размера зерна, количества смеси и прочностных свойств формованных изделий. Прочностные свойства характеризуются прочностью на сжатие и стойкостью к дроблению. Под стойкостью к дроблению следует понимать свойство, определяемое стандартизованным испытанием, в котором устанавливается ломкость испытуемого образца в результате свободного падения. Подбором количества связующего можно целенаправленно регулировать формуемость и прочностные свойства формованных изделий. При необходимости возможно промежуточное хранение нагретой смеси перед добавлением связующего.

Согласно изобретению после смешения нагретой смеси со связующим проводится разминание, при необходимости с добавлением острого пара. Благодаря разминанию устанавливается гомогенная сплошная смесь, так что возможна спокойная дальнейшая обработка смеси. Острый пар можно добавлять по необходимости для регулирования влажности. Вместо острого пара можно также использовать насыщенный пар.

Согласно одному варианту способа по изобретению смесь из нагретой смеси и связующего формуется в прессе с получением формованных изделий, в частности брикетируется. При этом формование может выбираться в зависимости от дальнейшего использования формованных изделий, причем требования определяются, например, металлургическим процессом, в котором применяются формованные изделия.

Один вариант способа по изобретению предусматривает, чтобы пары, образующиеся при смешении, и/или при размешивании, и/или при прессовании, отсасывались и, при необходимости, сжигались при добавлении горючего газа в горелке при температурах выше 600°C, в частности выше 850°C. Сжигание приводит к превращению паров в безопасные отходящие газы, которые можно выпускать.

Согласно изобретению пары на своем пути к горелке подвергаются промежуточному нагреву и/или последующему сухому пылеулавливанию. Этими мерами можно предотвратить появление конденсатов в трубопроводах, благодаря чему не происходит повреждений из-за коррозии. Обеспыливание делает возможным более чистый, беспыльный отходящий газ и спокойное сжигание. Нагревание может осуществляться косвенно или напрямую, причем факультативно может использоваться энергия дымового газа с процесса дожигания.

Далее, изобретение предусматривает, чтобы пары на своем пути к горелке проходили через фильтр из насыпных материалов. Фильтр из насыпных материалов позволяет провести недорогую очистку паров. В известных случаях фильтр из насыпных материалов можно не применять, если промежуточный нагрев, сухое пылеулавливание и дожигание проводятся неподалеку от устройства формования. Это имеет то преимущество, что предотвращаются отложения в трубопроводах между устройством формования и дожиганием.

Согласно изобретению в качестве фильтрующей среды используется мелкая фракция смеси, и/или активированный уголь, и/или нефтяной кокс, и/или коксовая мелочь. Благодаря этому получаются очень недорогие фильтрующие среды, которые можно легко перерабатывать в металлургическом процессе.

Особенно выгодный вариант осуществления способа по изобретению предусматривает, чтобы теплота, выделяющаяся при сжигании, подводилась на первый этап для косвенного и/или прямого нагрева. В этом случае при непрямом нагреве нагреваемая смесь нагревается опосредованно через контактные поверхности, которые, опять же, могут нагреваться горячими газообразными продуктами сгорания, так что осуществляется принцип теплообменника. Косвенный нагрев происходит главным образом на первой ступени нагрева. При прямом нагреве горячие газообразные продукты сгорания напрямую контактируют с нагреваемой смесью. Это может применяться на обеих ступенях нагревания. Благодаря использованию теплоты можно обеспечить особенно энергетически эффективный процесс.

Изобретение предусматривает, чтобы обломки, которые образуются в процессе формования формованных изделий, добавлялись в смесь из нагретой смеси и связующего. Тем самым обломки в процессе формования можно без больших затрат снова направить на процесс формования, так что потери можно удерживать низкими.

Согласно одному варианту изобретения смесь с размером зерна от мелкого до среднего состоит, по меньшей мере частично, из веществ или смесей веществ, которые накапливаются, например, при производстве чугуна или стали или применяются при этом, в частности, из угля, активированного угля, коксовой мелочи, нефтяного кокса, добавок, шламов, пыли, фильтровального осадка или углеродсодержащих газифицирующих агентов. Такие вещества образуются в больших количествах, причем они представляют собой вторсырье, которое можно снова направить в металлургический процесс. Тем самым сокращаются отходы и снижаются расходы.

Согласно одному возможному варианту способа по изобретению смесь с размером зерна от мелкого до среднего имеет в среднем размер зерна от 0,01 до 5 мм, в частности 1 мм. Этот диапазон крупности на практике показал себя как формующийся лучше всего.

Согласно одному особо предпочтительному варианту способа по изобретению органическое связующее состоит, по меньшей мере частично, из каменноугольной смолы или каменноугольного пека. Эти связующие можно приобрести очень недорого и способом по изобретению можно перерабатывать без угрозы для окружающей среды или персонала.

Согласно одному частному варианту способа по изобретению связующее отверждается как таковое или вместе с добавками на втором этапе или на факультативном технологическом этапе, идущем позже второго этапа, путем нагревания, и при необходимости далее проводится охлаждение. Это особое связующее отверждается термообработкой или нагревом, так что в случае дополнительного нагревания размягчения не наступит.

Формованные изделия, полученные заявленным способом, содержат добавки для повышения прочности, так что формованное изделие во время и/или после нагревания подвергается в последующем процессе превращению в полукокс, чтобы как следствие этого получить высокую механическую прочность и/или высокую стойкость к действию горячих CO2-содержащих газов. Эта высокая стойкость к механической нагрузке, а также к действию CO2-содержащих газов дает большие преимущества при применении формованных изделий в металлургических процессах. В качестве добавок могут использоваться, например, коксующийся уголь или нефтяной кокс.

Изобретение объясняется подробнее, в качестве примера, но не ограничения, на предпочтительном примере осуществления и следующих фигурах.

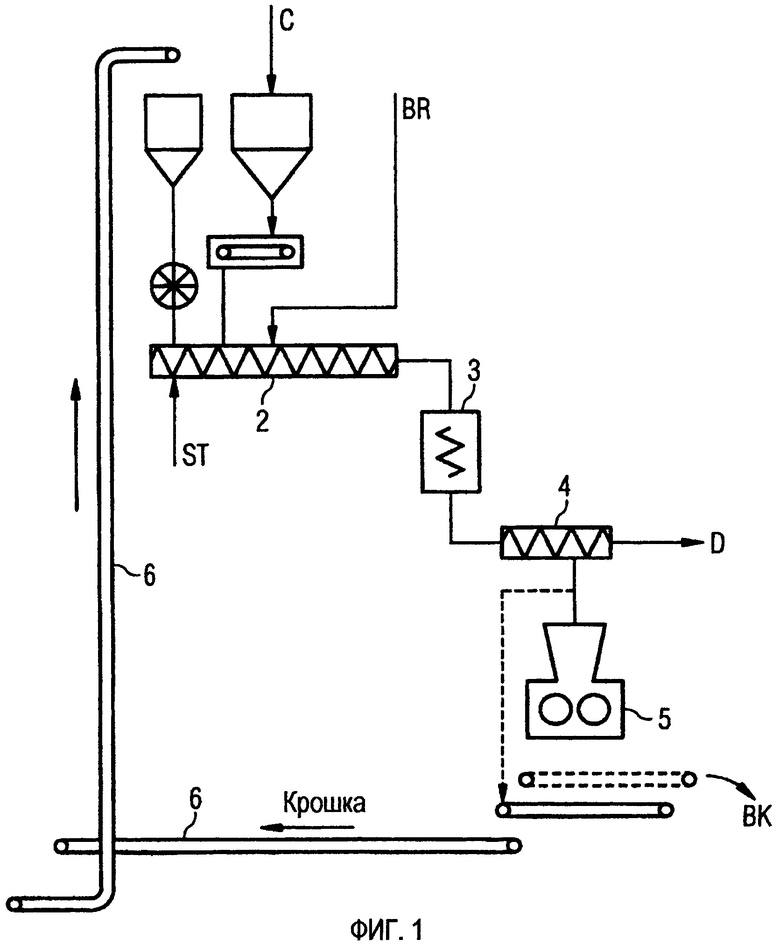

Фиг.1: способ согласно уровню техники.

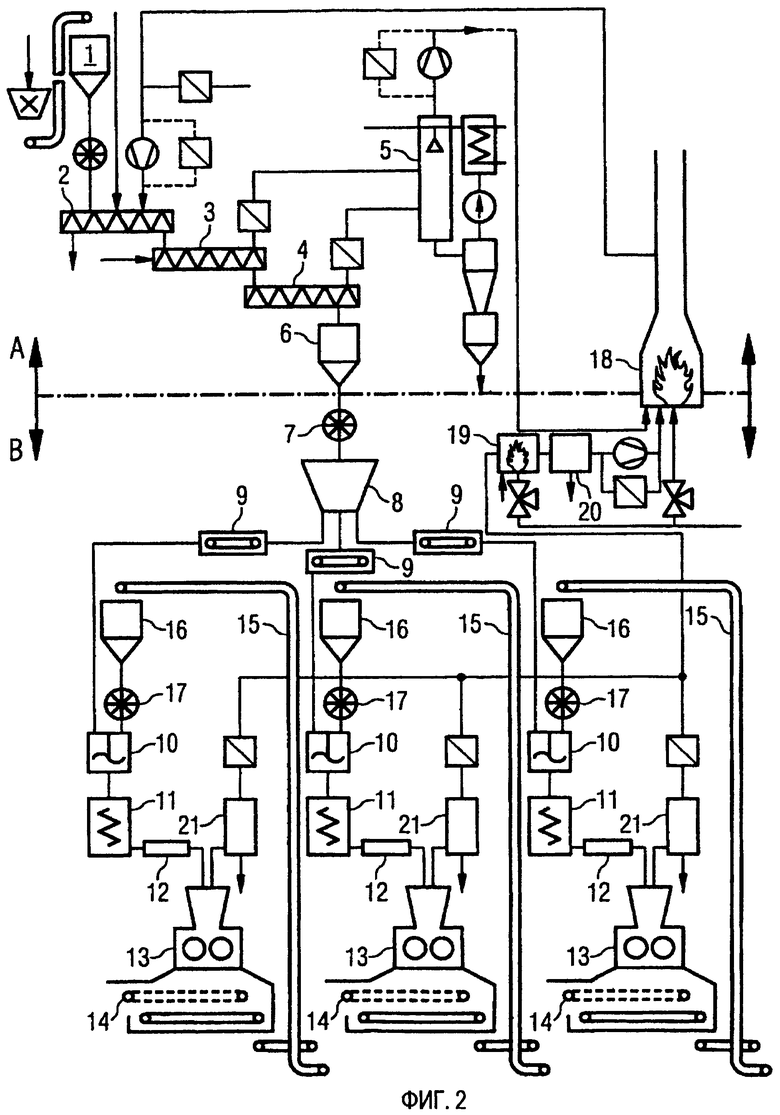

Фиг.2: способ согласно изобретению.

Согласно фиг.1 уголь (C) из бункера 1 в смесителе 2 перемешивается и нагревается вместе со связующим (BR), причем для нагревания в смеситель 2 вводится пар (ST). В следующем смесителе 3 вещества тщательно перемешиваются, образующиеся при этом пары (D) выводятся из смесителя 4. Вслед за этим массу прессуют в брикетном прессе с получением брикетов и брикеты (BK) выгружают. Образующиеся при этом обломки (крошки) возвращают по конвейеру 6.

Согласно фиг.2 на первом этапе A дробленую смесь, как, например, уголь, при необходимости предварительно обработанную в дробилке, загружают в бункер 1 и уже перед добавлением органического связующего нагревают в две ступени в обогреваемых смесителях 2 и 3 до температуры, требующейся для процесса смешения.

Эффективность способа можно повысить тем, чтобы загружать дробленую смесь в бункер 1 уже подогретой, например, благодаря проходящей ранее сушке угля.

На первой ступени (2) уголь нагревается косвенно паром и/или напрямую дымовым газом или смесью дымовой газ/воздух в обогреваемом смесителе 2, причем предпочтительно реализуется принцип противотока.

На второй ступени можно провести в обогреваемом смесителе 3 обработку дробленой смеси перегретым паром, насколько это необходимо для установления требуемой температуры и/или требуемой влажности на дальнейших технологических этапах.

Избыточный выпар (пары) отводится на выходе обогреваемого смесителя 3, а также на выходе факультативного отпаривающего шнека 4 и осаждается в конденсаторе 5. Необремененный вредными органическими веществами конденсат (после предшествовавшего отделения взвешенных угольных частиц) можно при необходимости подавать в контур циркуляции технической воды. Нагретую кусковую смесь называют также кондиционированной смесью или, в случае угля, также кондиционированным углем и кратковременно хранят в бункере 6.

Второй этап B представлен с тремя расположенными параллельно линиями. Они отделены от первого этапа шлюзовым затвором 7 и бункером 8 для кратковременного хранения. Эта компоновка позволяет устанавливать желаемое разрежение на втором этапе относительно первого этапа и окружающей среды.

На выходе из бункера 8 кондиционированную дробленую смесь распределяют по линиям с помощью ленточного весового дозатора 9. В индивидуальных линиях сначала проводится добавление связующего в смеситель 10. При последующей обработке в месителе 11 острый пар, предпочтительно насыщенный пар, вводится только по потребности, чтобы установить желаемое увлажнение поверхности смеси. От выпаривания перед собственно формованием, которое может быть брикетированием, отказываются.

Шнек 12 на выходе месителя 11 продвигает только готовый замес к прессу 13, в котором происходит формование формованных изделий. На выходе пресса формованные изделия с помощью ленточного сита 14 отделяют от обломков, которые образуются при формовании. Обломки, называемые также крошкой, по круто поставленному транспортеру 15 возвращают в смеситель 10. В предпочтительной форме осуществления способа полученные таким путем формованные изделия проводят на соответствующее уровню техники охлаждение, чтобы этим обеспечить затвердевание формованных изделий. Охлаждение может проходить в форме естественной свободной конвекции в свободной атмосфере или посредством особого устройства с помощью текущего воздуха и/или воды, причем в качестве охлаждающей среды служит воздух как таковой или воздух в сочетании с увлажнением формованных изделий водой и вызванным этим испарением, и/или даже вода.

Для сохранения перепада давления в промежутке включается загрузочный бункер 16 со шлюзовым затвором 17. Необходимый для выравнивания колебаний производства перепуск пресса на устройство отгрузки обломков (транспортер для крошки) на фиг.2 из-за нехватки места не показан. Этот перепуск пресса должен также быть блокирован с помощью шлюзового затвора, чтобы предотвратить проскок потока и тем самым позволить образование вакуума в системе.

Отсасывание для поддержания разрежения на втором этапе осуществляется предпочтительно на входе материала в пресс 13, в котором проводится формование формованных изделий. Факультативно можно предусмотреть дополнительные вытяжки на входе в смеситель 10 и меситель 11. Откачанная смесь пара с воздухом, подсасываемым через неплотности, сжигается в горелке 18 вместе с горючим газом при температурах выше 800°C. В этих условиях органические вещества полностью превращаются в безвредные соединения, которые можно выпускать с дымовым газом через дымовую трубу в атмосферу. Чтобы защитить трубопроводы, через которые течет загрязненная смесь пара с воздухом, подсасываемым через неплотности, а также вытяжной вентилятор от отложений пыли и конденсата, проводится промежуточное нагревание 19, после которого установлен пылевой фильтр 20. Отделенная пыль возвращается на процесс формования. Дополнительно можно в качестве первой ступени очистки включить фильтр из насыпных материалов 21. В качестве фильтрующей среды здесь подходит, в частности, среднезернистая подфракция брикетированного угля, активированный уголь или коксовая мелочь. Наполненная органическими компонентами фильтрующая среда может затем при соответствующем расположении фильтра возвращаться на процесс формования, альтернативно, через смеситель, меситель, ввод пресса, или опосредованно через транспортер для крошки, так что отдельная утилизация отходов становится ненужной. Чтобы избежать образования конденсата во всасывающих трубопроводах, можно в каждой линии брикетирования вместо фильтра из насыпных материалов разместить также блок, состоящий из фильтра из насыпных материалов, промежуточного нагрева и сухого пылеулавливания.

Особенно выгодный вариант способа состоит в том, чтобы теплоту, выделяющуюся в горелке, использовать напрямую, например, путем проведения горячего дымового газа или смеси дымовой газ/воздух через дробленую смесь во второй смеситель 3 или косвенно через теплообменник в первый обогреваемый смеситель 2.

За исключением по существу порожних конденсатов и шламов, которые образуются на первом этапе, и также порожнего дымового газа в способе по изобретению согласно примеру осуществления не накапливается никаких побочных продуктов.

Сопряжения вакуумной системы второго этапа с окружающей средой проложены вне здания, в котором осуществляется процесс. Возврат обломков (крошки) герметизирован, чтобы занятые в этой зоне лица ни в коем случае не могли контактировать с испарениями из выходящих с пресса брикетов или из крошки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛИРОВАНИЕ И КАЛЬЦИНИРОВАНИЕ ЗЕЛЕНОГО КОКСА | 2011 |

|

RU2577266C2 |

| СПОСОБ ФОРМОВАНИЯ МЕЛКИХ ФРАКЦИЙ НЕФТЯНОГО КОКСА | 2017 |

|

RU2660129C1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2078120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2019 |

|

RU2733947C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2019 |

|

RU2730462C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 2019 |

|

RU2733946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО АКТИВИРОВАННОГО УГЛЯ | 2019 |

|

RU2722542C1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ, УГЛЕРОДСОДЕРЖАЩИЙ БРИКЕТ И СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2024 |

|

RU2834319C1 |

| Экструзионный способ получения коксопековой композиции для изготовления графитовых материалов на основе тонкозернистого наполнителя изотропной структуры | 2021 |

|

RU2771657C1 |

| Угольный брикет и способ его производства | 2022 |

|

RU2787869C1 |

Изобретение относится к способу получения формованных изделий, в частности брикетов, из смеси с размером зерна от мелкого до среднего с применением связующего. Способ предусматривает на первом этапе нагревание смеси до температуры, требующейся для процесса формования, а на втором этапе, закрытом от атмосферы, осуществляют смешение смеси со связующим, при этом при давлении, которое ниже используемого давления на первом этапе. Смесь имеет размер зерна от мелкого до среднего в интервале от 0,01 до 5 мм, в частности до 1 мм. Затем осуществляют последующие технологические этапы. Использование способа позволяет избежать вредных для здоровья выделений за счет применения большого количества связующих из-за опасности использования органических веществ. 23 з.п. ф-лы, 2 ил.

1. Способ получения формованных изделий, в частности брикетов, из смеси с размером зерна от мелкого до среднего при применении связующего, причем на первом этапе осуществляют нагревание смеси до температуры, требующейся для процесса формования, и на втором этапе смешение смеси со связующим, а также осуществляют дальнейшие этапы, отличающийся тем, что второй изолированный от атмосферы этап осуществляют при давлении, которое ниже давления на первом этапе и/или давления окружающей среды, причем смесь с размером зерна от мелкого до среднего имеет размер зерна в среднем от 0,01 до 5 мм, в частности 1 мм.

2. Способ по п.1, отличающийся тем, что на втором этапе во время смешения температуру смеси и связующего удерживают, по существу, постоянной.

3. Способ по п.1 или 2, отличающийся тем, что связующее или по меньшей мере один компонент связующего перед смешением нагревают, в частности, до температуры выше точки размягчения связующего или компонента связующего.

4. Способ по п.3, отличающийся тем, что связующее или по меньшей мере один компонент связующего является термопластичным.

5. Способ по п.1 или 2, отличающийся тем, что на одном из этапов, следующих за вторым этапом, формованные изделия охлаждают до температуры ниже точки размягчения связующего, в частности ниже 60°С, что позволяет транспортировку, а также хранение формованных изделий.

6. Способ по п.1 или 2, отличающийся тем, что нагревание на первом этапе осуществляют косвенным нагревом посредством жидкого или газообразного теплоносителя, в частности пара, технологического газа или дымового газа.

7. Способ по п.1, отличающийся тем, что нагревание на первом этапе осуществляют прямым нагревом посредством горячего газа, в частности дымового газа или смеси дымовой газ/воздух, причем горячий газ проводят через смесь, в частности, по принципу противотока.

8. Способ по п.1, отличающийся тем, что нагревание на первом этапе осуществляют по меньшей мере в две ступени.

9. Способ по п.8, отличающийся тем, что на первой и/или второй ступени для нагревания смеси подают горячий пар.

10. Способ по п.1, отличающийся тем, что нагретая смесь перед ее дальнейшей обработкой для существенного отсоединения от последующих этапов находится на промежуточном хранении на первом и/или втором этапе.

11. Способ по п.1, отличающийся тем, что газообразные вещества и пары, имеющиеся после нагревания смеси на первом этапе, отводят и осаждают в конденсаторе.

12. Способ по п.11, отличающийся тем, что газообразные вещества и пары до их выпуска в окружающую среду подвергают мокрому пылеулавливанию.

13. Способ по любому из пп.10-12, отличающийся тем, что нагретую смесь и связующее дозировано вводят в смеситель, причем количество связующего подбирают в зависимости от размера зерна, количества смеси и прочностных свойств формованных изделий.

14. Способ по п.1, отличающийся тем, что после смешения нагретой смеси со связующим осуществляют разминание при необходимости с добавлением острого пара.

15. Способ по п.1, отличающийся тем, что смесь нагретой смеси и связующего формуют в прессе с получением формованных изделий, в частности брикетируют.

16. Способ по п.14, отличающийся тем, что пары, образующиеся при смешении, и/или при разминании, и/или при прессовании, отсасывают и при необходимости сжигают при добавлении горючего газа в горелке при температурах выше 600°С, в частности выше 850°С.

17. Способ по п.16, отличающийся тем, что пары на своем пути к горелке подвергают промежуточному нагреву и/или последующему сухому пылеулавливанию.

18. Способ по п.16, отличающийся тем, что пары на своем пути к горелке проходят через фильтр из насыпных материалов.

19. Способ по п.18, отличающийся тем, что в качестве фильтрующей среды применяют мелкую фракцию смеси, и/или активированный уголь, и/или нефтяной кокс, и/или коксовую мелочь.

20. Способ по п.16, отличающийся тем, что тепло, выделяющееся при сгорании, подают на первый этап для косвенного и/или прямого нагрева.

21. Способ по п.15, отличающийся тем, что обломки, которые образуются в процессе формования формованных изделий, добавляют в смесь из нагретой смеси и связующего.

22. Способ по п.1, отличающийся тем, что смесь с размером зерна от мелкого до среднего по меньшей мере частично состоит из веществ или смесей веществ, которые скапливаются или применяются при производстве чугуна или стали, таких, как уголь, активированный уголь, коксовая мелочь, нефтяной кокс, добавки, шлам, пыль, фильтровальный осадок или углеродсодержащие газифицирующие агенты.

23. Способ по п.1, отличающийся тем, что органическое связующее по меньшей мере частично состоит из каменноугольной смолы и/или каменноугольного пека.

24. Способ по п.1, отличающийся тем, что связующее само по себе или в сочетании с добавками на втором этапе или на необязательном этапе, следующем за вторым этапом, отверждают нагреванием и затем при необходимости подают на охлаждение.

| WO 9901583 А, 14.01.1999 | |||

| WO 2002050219 A1, 27.06.2002 | |||

| WO 2005071119 A1, 04.08.2005 | |||

| СОЕДИНЕНИЕ ДЕТАЛЕЙ | 0 |

|

SU409014A1 |

| ТОПЛИВНЫЙ БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2016048C1 |

| Способ приготовления углеродсодержащих сырьевых брикетов | 1990 |

|

SU1834899A3 |

Авторы

Даты

2012-07-20—Публикация

2008-04-28—Подача