Изобретение относится к электротехнике, а именно к технологии изготовления высокоскоростных электрических машин с постоянными магнитами, и может быть использовано при сборке других вращающихся конструкций, испытывающих значительные центробежные нагрузки, например маховиков, муфт и т. п.

Из всего спектра электрических машин наиболее экономичными являются электрические машины (электродвигатели и генераторы) с постоянными магнитами на роторе. Удельная мощность такой электрической машины пропорциональна частоте вращения ротора. Поэтому генеральная тенденция развития электромеханических устройств в настоящее время ориентирована на поиск и разработку новых конструкций роторов и соответствующих им технологий изготовления, позволяющих повысить предельную частоту вращения ротора. Физическим пределом для увеличения этой частоты является прочность материалов, из которых изготовлены детали ротора, в первую очередь постоянные магниты.

Известен способ сборки ротора высокоскоростной электрической машины, согласно которому на валу размещают ферромагнитную втулку с зафиксированными на ней магнитами дугообразной формы и на эту конструкцию напрессовывают с натягом предварительно нагретое упрочняющее кольцо из высокопрочной стали [1]. Этим способом можно нагрузить упрочняющее кольцо до напряжений

σ = (αoΔT-δ/D)E,

где α и E - коэффициент теплового расширения и модуль упругости материала упрочняющего кольца;

ΔT - разность температур упрочняющего кольца и остальной части ротора при сборке;

δ - необходимый зазор, перекрывающий возможные перекосы, поводки и некоторое остывание упрочняющего кольца;

D - внутренний диаметр упрочняющего кольца.

Например, при α = 12•10-6К-1, E = 200 ГПа, ΔТ = 400oC, δ = 0,3 мм и D = 100 мм значение σ равно 360 МПа.

К недостаткам известного способа следует отнести операцию нагрева упрочняющего кольца, которая необходима для создания натяга между магнитами и кольцом, обеспечивающего сопряжение между частями ротора при высоких скоростях его вращения. Большинство сталей можно нагреть, например, до 500oC без вреда для их механических свойств, магнитные же характеристики современных высокоэнергетических постоянных магнитов ухудшаются уже при температуре 100-200oC. Для защиты магнитов от переохлаждения можно охлаждать ротор перед сборкой, например, жидким азотом, что в еще большей степени усложняет технологию сборки ротора.

Следует отметить сложность данного способа сборки, обусловленную требованиями высокой точности обработки деталей ротора и процесса его сборки. Так, для посадки упрочняющего кольца осуществляют крепление магнитов на втулке с последующей обработкой всей магнитной системы (в сборе) с целью обеспечения точного посадочного диаметра и исключения существенных механических усилий на упрочняющее кольцо и магниты во время напрессовки. В противном случае возможны деформации и разрушение деталей ротора (особенно магнитов). Все это делает процесс сборки технически сложным и сдерживающим применение современных высокопрочных материалов, допускающих более высокие уровни натяга упрочняющего кольца, которые необходимы для создания высокоскоростных электрических машин большой удельной мощности.

Известен также способ изготовления ротора высокоскоростной электрической машины, согласно которому в ферромагнитной втулке (кольцевом магнитопроводе) выполняют аксиально-радиальные прорези, после чего втулку размещают на валу, а магниты устанавливают на втулке, ориентируя при этом оси симметрии прорезей относительно осей полюсов. В прорезях дополнительно размещают пластины из магнитомягкого материала. Полученную магнитную систему охватывают предварительно нагретым упрочняющим кольцом [2]. Температура нагрева в данном случае может быть снижена благодаря меньшему требуемому уровню натяга между упрочняющим кольцом и магнитной системой, что достигается созданием прорезей в магнитной втулке; при этом в меньшей степени ухудшаются механические и магнитные свойства деталей ротора. Данный способ изготовления ротора взят нами за прототип.

Недостатком известного способа является наличие операции нагрева упрочняющего кольца, усложняющей технологию сборки ротора. Усложняют изготовление ротора также операции, связанные с созданием аксиально-радиальных прорезей в ферромагнитной втулке, а также ориентация осей симметрии прорезей относительно осей полюсов. Следует также отметить, что обеспечение сопряжения между упрочняющим кольцом и магнитной системой, достигаемое при более низких температурах нагрева упрочняющего кольца, все же не позволяет создать натяг, достаточный для исключения динамической разбалансировки ротора при предельных частотах его вращения. Т.е. данный способ изготовления ротора является сложным, не обеспечивает надежную работу при предельных частотах вращения и, следовательно, достижение высокой удельной мощности электрической машины.

Задачей заявляемого изобретения является упрощение технологии сборки ротора высокоскоростной электрической машины при одновременном повышении механической прочности ротора и, следовательно, удельной мощности электрической машины. При этом технический результат заключается в обеспечении требуемого натяга при изготовлении ротора и максимальном использовании магнитных и механических свойств материалов.

Задача решена следующим образом. Предварительно собирают кольцевой пакет. Для этого постоянные магниты размещают между упрочняющим кольцом и втулкой, после чего кольцевой пакет с требуемым натягом напрессовывают на вал. Внутреннюю поверхность втулки и сопрягаемую с ней поверхность вала выполняют коническими, а усилие напрессовки прилагают вдоль оси вала. При этом упрочняющее кольцо выполняют из высокопрочного материала, а втулку - из пластичного. Кроме того, с целью увеличения предела текучести и уменьшения микропластических деформаций материала, а также механического испытания упрочняющего кольца, его перед сборкой в кольцевой пакет могут подвергать упругой или пластической деформации в радиальном направлении до увеличения диаметра на 0,1-3%.

От прототипа заявленный способ отличается тем, что:

- предварительно изготавливают кольцевой пакет;

- в кольцевом пакете постоянные магниты размещают между ферромагнитной втулкой и упрочняющим кольцом;

- внутреннюю поверхность втулки и сопрягаемую с ней поверхность вала выполняют коническими;

- собранный кольцевой пакет напрессовывают на вал механически;

- усилие напрессовки прикладывают вдоль оси вала;

- упрочняющее кольцо выполняют из высокопрочного материала, а втулку - из пластичного;

- перед сборкой кольцевого пакета упрочняющее кольцо подвергают упругой или пластической деформации в радиальном направлении до увеличения диаметра на 0,1-3%.

Проведенный анализ позволяет сделать вывод о наличии новизны и существенных признаков заявляемого способа.

Сложность известных способов сборки ротора и невозможность достижения высоких значений натяга, необходимых для обеспечения механической прочности ротора на предельных частотах его вращения объясняется тем, что для создания натяга производят напрессовку предварительно нагретого упрочняющего кольца на магнитную систему. При этом магниты испытывают тепловое воздействие, ухудшающее их магнитные и механические характеристики. В предложенном же способе сначала собирают кольцевой пакет, в котором магниты располагают между высокопрочным упрочняющим кольцом и пластичной втулкой. Затем напрессовывают собранный кольцевой пакет на вал, прилагая усилие напрессовки вдоль его оси. Магниты испытывают в этом случае в основном сжимающие и частично изгибающие нагрузки, которым хрупкие материалы противостоят вполне удовлетворительно, при этом не происходит ухудшения их магнитных характеристик.

При напрессовке кольцевого пакета на конический вал пластичная втулка увеличивается в диаметре и поджимает магниты к упрочняющему кольцу, создавая требуемые натяги между упрочняющим кольцом и магнитами, магнитами и втулкой, втулкой и валом, благодаря чему обеспечивается монолитность ротора и его механическая прочность на предельных частотах вращения. При этом максимально используются магнитные и механические свойства материалов.

Предварительная пластическая деформация упрочняющего кольца повышает предел текучести материала кольца и, следовательно, механическую прочность ротора. Кроме того предварительная деформация одновременно является механическим испытанием кольца. В не подвергнутом предварительной деформации упрочняющем кольце при напрессовке кольцевого пакета на вал имеют место не только упругие, но и пластические деформации, предварительно же деформированное кольцо при напрессовке деформируется преимущественно упруго, поэтому при сборке меньше суммарные деформации и, следовательно, нагрузки на непластичные магниты.

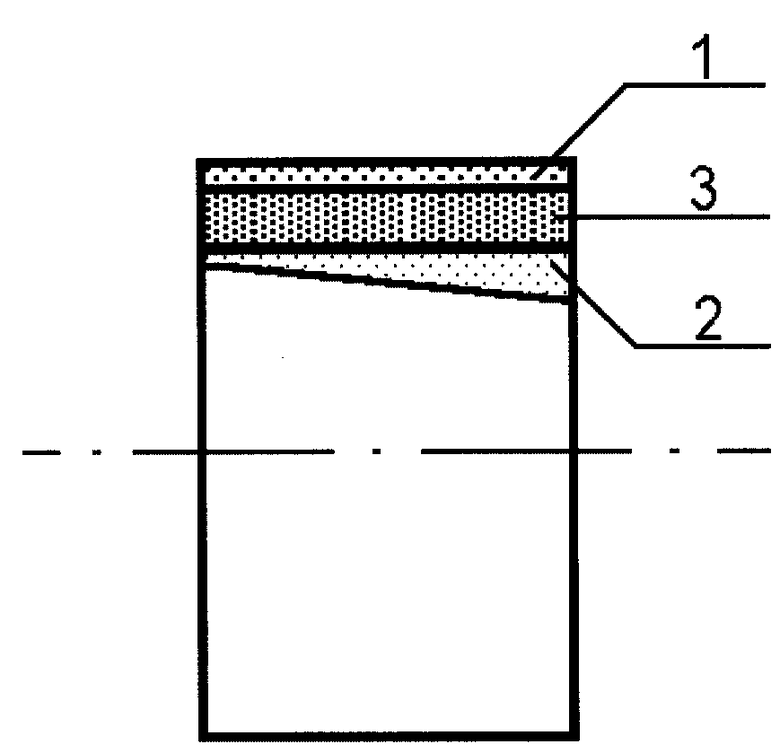

На чертеже представлен собранный кольцевой пакет, содержащий упрочняющее кольцо 1, втулку 2 с конической внутренней поверхностью и постоянные магниты 3, размещенные между упрочняющим кольцом и втулкой.

Пример 1. Ротор изготавливают следующим образом. Предварительно собирают кольцевой пакет, для чего магниты 3 в виде кольцевого сектора размещают между упрочняющим кольцом 1 и втулкой 2. Упрочняющее кольцо выполняют из высокопрочного материала, например титанового сплава ВТ-6, используют постоянные магниты типа неодим-железо-бор, а втулку выполняют из стали 20Х13 с твердостью 200НВ, внутренняя поверхность втулки имеет конусность, например 1:50 (т. е. на 50 мм длины втулки изменение диаметра составляет 1 мм). Вал изготавливают, например, из стали 20Х13 с твердостью 45 HRC, которая достигается соответствующей термообработкой. Поверхность вала, сопрягаемая с втулкой, также имеет конусность 1: 50. Собранный кольцевой пакет напрессовывают на вал, прикладывая создаваемое прессом усилие к торцевой поверхности втулки, вдоль оси вала. При этом продвижение кольцевого пакета вдоль оси вала на 1 мм создает натяг 0,02 мм. Т.о. предлагаемый способ изготовления позволяет достигнуть заданный уровень натяга, допустимый для выбранных материалов.

Пример 2. Сборку ротора осуществляют согласно примеру 1, но перед сборкой кольцевого пакета упрочняющее кольцо подвергают пластической деформации в радиальном направлении до увеличения его диаметра на 1,5%. Для этого с помощью пресса через кольцо продавливают конус соответствующего размера. Это позволило при условиях примера 1 повысить на 40% предел текучести материала упрочняющего кольца и, следовательно, на 20% предельную частоту вращения ротора.

Источники информации

1. Балагуров В.А., Галтеев Ф.Ф. Электрические генераторы с постоянными магнитами. - М.: Энергоатомиздат, 1988, с. 29.

2. Авторское свидетельство СССР N 955.393, М. Кл.3 H 02 К 21/02, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2583484C1 |

| Способ изготовления бесщеточных электродвигателей | 2024 |

|

RU2839741C1 |

| Ротор высокоскоростной электрической машины | 1980 |

|

SU955393A1 |

| Гибкий ротор с постоянными магнитами | 2017 |

|

RU2659796C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1999 |

|

RU2168829C1 |

| ВЫСОКОСКОРОСТНОЙ РОТОР НАГНЕТАТЕЛЬНОЙ МАШИНЫ (ВАРИАНТЫ) | 2003 |

|

RU2247871C1 |

| Ротор электрической машины с постоянными магнитами | 2024 |

|

RU2837666C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ВЕТОХИНА "ЭМВ | 1992 |

|

RU2043691C1 |

| Ротор электрической машины с постоянными магнитами (варианты) | 2018 |

|

RU2682179C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА ДЛЯ МНОГОПОТОЧНОЙ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ТРАНСМИССИИ | 2014 |

|

RU2554117C1 |

Изобретение относится к электротехнике, а именно - к технологии изготовления высокоскоростных электрических машин с постоянными магнитами, и может быть использовано также при сборке других вращающихся конструкций. Сущность изобретения состоит в предварительном изготовлении кольцевого пакета, для чего постоянные магниты размещают между упрочняющим кольцом и втулкой. При этом внутреннюю поверхность втулки и сопрягаемую с ней поверхность вала выполняют коническими. Затем кольцевой пакет напрессовывают на вал, прикладывая усилие вдоль оси вала. Технический результат от использования данного изобретения состоит в упрощении способа, так как позволяет обеспечить требуемый натяг при изготовлении ротора без нагрева упрочняющего кольца, что в свою очередь ведет к максимальному использованию магнитных и механических свойств применяемых материалов. Способ позволяет повысить механическую прочность ротора при предельных частотах вращения и, следовательно, достигнуть высоких значений удельной мощности электрической машины с таким ротором. 2 з.п. ф-лы, 1 ил.

| Ротор высокоскоростной электрической машины | 1980 |

|

SU955393A1 |

| Ротор электрической машины | 1988 |

|

SU1582284A2 |

| Способ изготовления ротора магнитоэлектрической машины | 1974 |

|

SU583514A1 |

| Способ изготовления ротора электрической машины с постоянными магнитами | 1984 |

|

SU1262641A1 |

| ВОЛНОВОД ДЛЯ КОНТАКТНОЙ УЛЬТРАЗВУКОВОЙ ЛИТОТРИПСИИ В ПРОСВЕТЕ ОБЩЕГО ЖЕЛЧНОГО ПРОТОКА | 2013 |

|

RU2556519C2 |

| БАЛАГУРОВ В.А., ГАЛТЕЕВ Ф.Ф | |||

| Электрические генераторы с постоянными магнитами | |||

| - М.: Энергоатомиздат, 1988, с.29. | |||

Авторы

Даты

2000-08-27—Публикация

1999-06-18—Подача