Изобретение относится к машиностроению и приборостроению, а именно к технологическим операциям стабилизации геометрических параметров кольцевых деталей типа колец подшипников качения.

Известен способ стабилизации деталей, включающий введение в контакт с деталью инструмента, представляющего собой источник ультразвуковых колебаний, и поворот детали вокруг своей оси (патент RU №2140842, МПК: B24B 39/04, В23Р 6/00). Деталь закрепляют на неподвижной опоре в виде призмы, источник ультразвуковых колебаний устанавливают на жестко фиксированном расстоянии от опоры, поворот детали осуществляют периодически после некоторого времени обработки в каждом фиксированном положении детали.

Недостатками данного способа являются низкая производительность и низкое качество обработки, так как релаксация осуществляется неравномерно вдоль поперечного сечения детали.

Известен способ стабилизации геометрических параметров длинномерных цилиндрических деталей, включающий введение в контакт с деталью трех вращающихся валков, обеспечивающих выпрямление оси детали, и ее обкатку вокруг оси, а также воздействие на деталь осевым усилием, создающим в детали напряжение сжатия, соответствующее пределу текучести материала заготовки (патент RU №2116150, МПК: B21D 3/10).

Однако данный способ имеет ограниченное применение, а именно предназначен для стабилизации геометрических параметров только длинномерных деталей и деталей с постоянной площадью поперечного сечения.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому (прототипом) является способ стабилизации кольцевых деталей, включающий установку детали между тремя валками, с помощью которых обеспечивают деформацию детали и ее непрерывную обкатку между ними (патент RU №2478031, МПК: В24В 39/04, В23Р 25/00 - прототип). Деформацию детали валками определяют из условия создания в ней упругих напряжений.

Недостатком данного способа является то, что под действием упругих напряжений, действующих в процессе вращения детали, можно эффективно удалить остаточные напряжения, однако исправить исходную погрешность формы детали данный способ не позволяет.

Задачей настоящего изобретения является стабилизация геометрических параметров кольцевых деталей за счет исправления исходной геометрической формы и последующей релаксации остаточных напряжений.

Ожидаемым техническим результатом является повышение производительности обработки и расширение технологических возможностей способа.

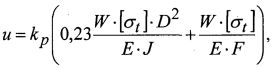

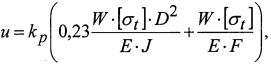

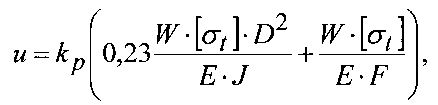

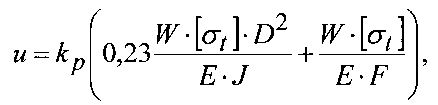

Поставленная задача решается тем, что в известном способе стабилизации кольцевых деталей, включающем установку детали между тремя валками, с помощью которых обеспечивают деформацию детали и ее непрерывную обкатку между ними, максимальную величину деформации детали определяют из равенства:

где D - диаметр наружной поверхности заготовки;

W - момент сопротивления изгибу;

[σt] - предел текучести материала детали;

Е - модуль упругости материала детали;

J - осевой момент инерции поперечного сечения детали;

kp - коэффициент допустимой погрешности (kp=(1,4-1,7));

F - площадь поперечного сечения детали.

Другим отличием является то, что обкатку детали осуществляют в течение времени, достаточного для стабилизации ее размеров.

Так как деталь деформируют на величину, при которой в ее сечении возникают напряжения, равные пределу текучести, то при вращении детали, вдоль ее окружности, возникает пластическая деформация, которая способствует исправлению погрешностей ее геометрической формы - овальности, гранности, волнистости. После нескольких оборотов детали пластическая деформация переходит в упругую и при дальнейшем ее вращении в течение некоторого времени, определяемого экспериментально, осуществляется циклическая упругая деформация детали, что обеспечивает стабилизацию оставшихся напряжений. После снятия нагрузки деталь приобретает правильную форму. Кроме того, за счет более значительной деформации детали процесс стабилизации геометрических параметров детали осуществляется более активно, что позволяет снизить время обработки, повысить ее производительность.

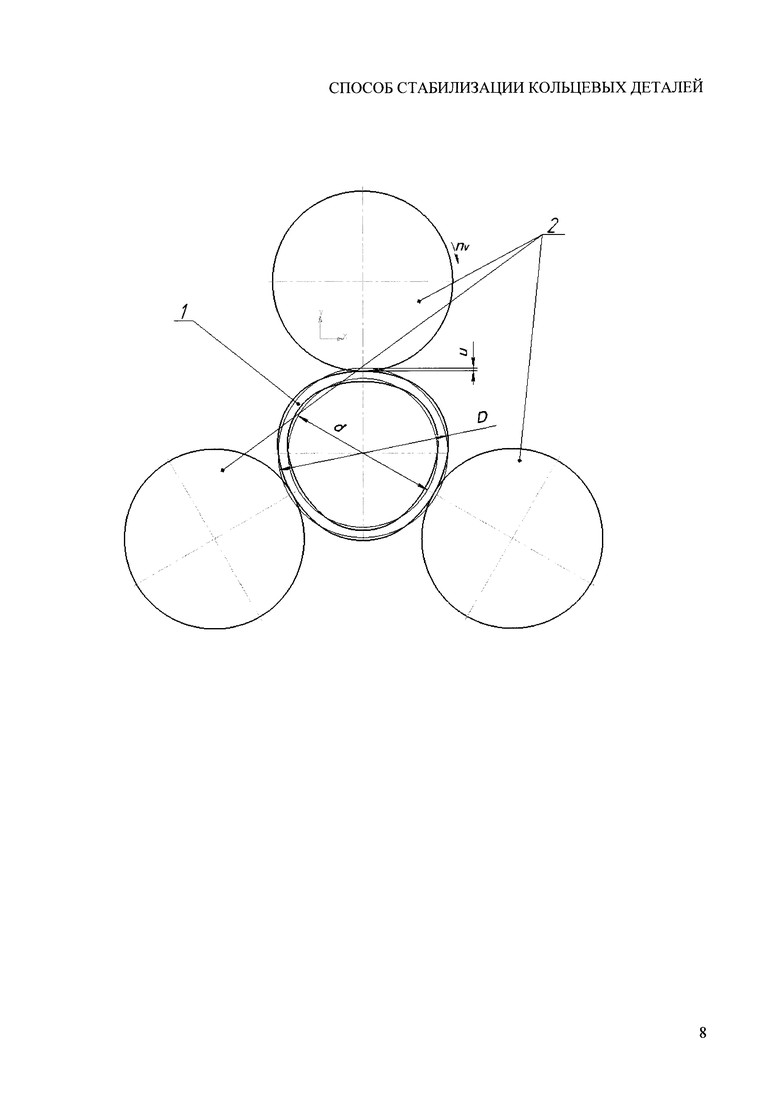

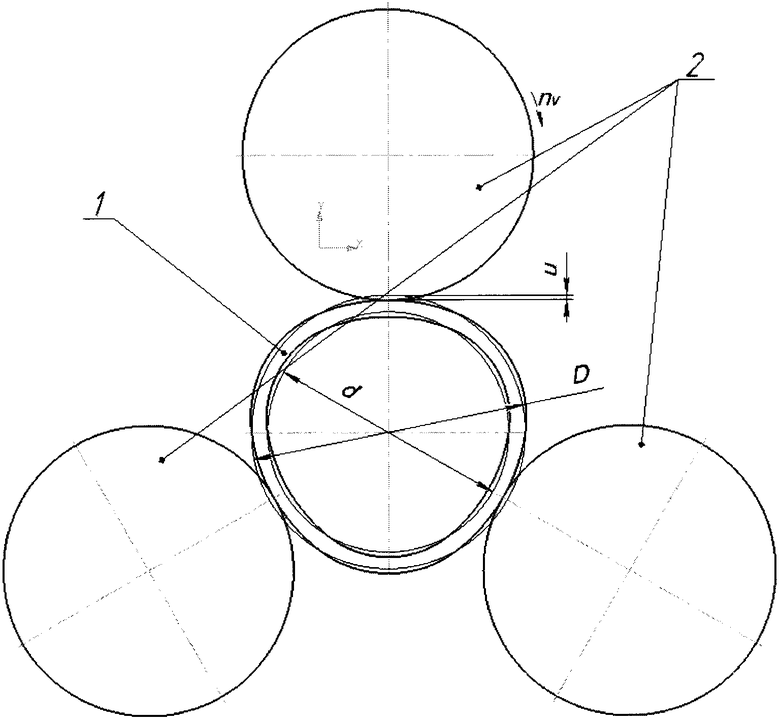

Сущность изобретения поясняется чертежом, на котором представлена схема обработки.

Деталь 1, представляющую собой кольцо подшипника качения с внутренним диаметром d и наружным диаметром D, размещают между тремя валками или роликами 2, обеспечивающими устойчивое положение детали и деформирующими ее на величину, максимальное значение которой равно:

где D - диаметр наружной поверхности заготовки;

W - момент сопротивления изгибу;

[σt] - предел текучести материала детали;

Е - модуль упругости материала детали;

J - осевой момент инерции сечения детали;

kp - коэффициент допустимой погрешности (kp=(1,4-1,7));

F - площадь поперечного сечения детали.

Величину деформации детали контролируют, например, с помощью индикатора часового типа.

При этом валкам 2 или некоторым из них от специального привода (не показан) придают вращение вокруг своей оси с частотой nν=50-100 об/мин, обеспечивающее, в свою очередь, свободную обкатку детали 1 под действием сил трения между валками 2. Более высокая частота вращения валков может привести к вибрациям, чрезмерному нагреву детали и потере точности обработки. Обкатку детали осуществляют в течение времени, достаточного для стабилизации ее размеров и определяемого экспериментально. После окончания обработки деталь 1 выводится из контакта с валками 2.

Так как деталь 1 деформируют на величину, при которой возникает пластическая деформация материала, то в течение двух-трех оборотов детали искажение формы детали - овальность или отклонение от круглости, если они имели место, ликвидируются, а материал детали упрочняется. При упрочнении материала детали 1 пластическая деформация переходит в упругую деформацию и при дальнейшем вращении детали осуществляется снятие внутренних напряжений, которые возникли в процессе пластической деформации. Это приводит к стабилизации формы детали.

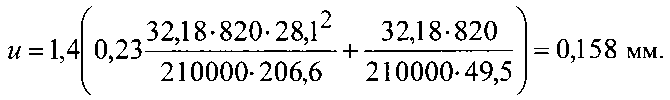

Приведем численный пример.

Обработке подвергают внутреннее кольцо шарикоподшипника 204, обладающего следующими характеристиками: наружный диаметр D=28,1 мм, диаметр отверстия d=20 мм, высота Η=14 мм, радиус желоба rg=4,63 мм, диаметр по дну желоба dd=24,5 мм, площадь поперечного сечения F=49,5 мм, осевой момент инерции поперечного сечения кольца J=206,6 мм4, момент сопротивления изгибу W=32,18 мм. Материалом колец является закаленная сталь ШХ15: модуль упругости Е=210000 МПА, предел текучести σt=820 МПа. Обрабатываемая деталь имела овальность величиной 0,05 мм.

Деталь подвергают бесцентровой обработке между тремя валками, расположенными под углом 120 градусов. Валки деформируют деталь в трех точках на величину:

Двум нижним валкам 2 придают вращение с частотой nν=100 об/мин в течение 30 с. После этого обработку заканчивают, а валки отводят от обрабатываемой поверхности.

В результате такой обработки овальность детали ликвидировалась, остаточные напряжения удалились и деталь приобрела правильную геометрическую форму. Это вызвано тем, что на вершинах овальности детали напряжения возникают большие, чем во впадинах, что является причиной исправления формы детали.

Так как при обработке деталь деформируют на большую величину, чем в известном способе, то детали в процессе обработки сообщают большую энергию деформации, которая в квадрате зависит от величины деформации. Это позволяет существенно уменьшить время обработки, повысить ее производительность. Кроме того, расширяются технологические возможности способа, так как помимо стабилизации геометрических параметров еще осуществляется уменьшение исходной погрешности формы детали.

Технико-экономическая эффективность предложенного способа обработки заключается в следующем:

1. Повышение качества обработки за счет обеспечения возможности исправления погрешностей геометрической формы детали и стабилизации формы за счет удаления внутренних напряжений.

2. Повышение производительности обработки.

3. Упрочнение материала детали и, как следствие, повышение ее прочности и износостойкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2015 |

|

RU2650383C2 |

| Способ стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626703C2 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2581692C1 |

| Устройство для стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626701C2 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2014 |

|

RU2595076C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ | 2015 |

|

RU2617073C2 |

| СПОСОБ ПРАВКИ И СТАБИЛИЗАЦИИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2015 |

|

RU2611614C1 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2478031C2 |

| БЕСЦЕНТРОВОЙ СТАНОК ДЛЯ ОБКАТКИ И СТАБИЛИЗАЦИИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608115C1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

Изобретение относится к обработке кольцевой детали обкаткой. Устанавливают деталь между тремя валками, с помощью которых обеспечивают деформацию детали и ее непрерывную обкатку между ними. Максимальную величину деформации детали определяют из равенства:

где D - диаметр наружной поверхности детали, W - момент сопротивления изгибу, [σt] - предел текучести материала детали, Ε - модуль упругости материала детали, J - осевой момент инерции поперечного сечения детали, kp - коэффициент допустимой погрешности (kp=(1,4-1,7)), F - площадь поперечного сечения детали. В результате повышается производительность обработки и расширяются технологические возможности. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ обработки кольцевой детали непрерывной обкаткой тремя валками, включающий установку детали между тремя валками, с помощью которых обеспечивают деформацию детали и ее непрерывную обкатку между ними, отличающийся тем, что максимальную величину деформации детали определяют из равенства:

где D - диаметр наружной поверхности детали;

W - момент сопротивления изгибу;

[σt] - предел текучести материала детали;

Ε - модуль упругости материала детали;

J - осевой момент инерции поперечного сечения детали;

kp - коэффициент допустимой погрешности, kp=1,4-1,7;

F - площадь поперечного сечения детали.

2. Способ по п. 1, отличающийся тем, что обкатку детали осуществляют в течение времени, достаточного для исправления погрешностей ее геометрической формы в виде овальности, гранности и волнистости.

Авторы

Даты

2016-05-10—Публикация

2014-11-06—Подача