Изобретение относится к холодной обработке металлов давлением, а именно к устройствам для правки и стабилизации размеров длинномерных цилиндрических деталей типа валов, осей, штанг, штоков и т.д.

Известны устройства статической правки длинномерных деталей типа прутков, валов, листов путем приложения внешней нагрузки к неподвижной детали в одном или в двух направлениях - в поперечном и продольном, вызывающей пластическую деформацию в детали и исправляющую изогнутость оси детали [SU №138212, SU №410851, RU №2140842].

Недостатками этих устройств является то, что после снятия внешней нагрузки в детали возникают остаточные напряжения, которые со временем изменяют ее форму и размеры. Кроме того, под действием внешней нагрузки возникают неравномерные напряжения, как в каждом поперечном сечении детали, так и вдоль оси детали, что не обеспечивает равномерную правку и снижает качество обработки.

Известно также устройство, описанное в изобретении RU №2116150. Детали придают вращение и прикладывают к ней внешнюю нагрузку, которую обеспечивают статическим радиальным обжатием детали валками до выпрямления детали в нижних опорных и верхних деформирующих элементах, расположенных в шахматном порядке. Помимо радиального обжатия к детали дополнительно прикладывают осевое сжимающее усилие до напряжения, соответствующего пределу текучести материала заготовки, а также осуществляют ее скручивание относительно продольной оси. За счет пластической деформации осуществляется исправление исходной погрешности расположения оси детали, а за счет поворота детали обеспечивается воздействие на нее внешней нагрузки со всех сторон, что способствует стабилизации положения оси детали.

Недостатком вышеописанного устройства является сложность конструкции и низкое качество стабилизации размеров, так как после выпрямления детали валками и последующего снятия нагрузки за счет остаточных упругих напряжений вал деформируется и частично восстанавливает свою погрешность.

Наиболее близким аналогом по технической сущности и достигаемому эффекту к заявляемому является устройство для стабилизации параметров цилиндрических деталей, (SU №194526), содержащее привод вращения детали и механизмы, осуществляющие пластический знакопеременный изгиб детали в поперечном направлении. Устройство имеет основание и верхнюю раму, в которой установлено несколько пар косо расположенных роликов, средние из которых имеют самостоятельный привод для их смещения в направлении, перпендикулярном оси исправляемого изделия.

Недостатком данного устройства является сложность конструкции, наладки и обслуживания и невысокое качество правки, так как вдоль оси деталь в процессе обработки нагружена неравномерно, особенно на входе и выходе из зоны обработки.

Задачей изобретения является упрощение конструкции устройства при одновременном повышении качества процесса стабилизации геометрических параметров деталей.

Поставленная задача достигается тем, что в известном устройстве для стабилизации параметров цилиндрических деталей, содержащем привод вращения детали и механизм, осуществляющий пластический знакопеременный изгиб детали в поперечном направлении, механизм знакопеременного изгиба детали состоит из втулки с отверстием для размещения конца детали, втулка установлена в подшипнике качения в корпусе рычага, закрепленного в державке на оси, перпендикулярной оси втулки, и осуществляющего поворот втулки вокруг оси державки под действием прикладываемого к нему усилия, например, от винтового прижима, а державка установлена в неподвижном корпусе с возможностью свободного перемещения в направлении, перпендикулярном оси поворота втулки.

Техническим результатом заявляемого устройства является обеспечение равномерного удаления остаточных напряжений вдоль оси детали.

Так как предлагаемое устройство не содержит сложных в изготовлении и наладке механизмов типа станины, рамы, множества валков с приводами вращения, поперечного перемещения и нагружения, сложной и мощной гидравлической системы, а содержит напротив несколько простых деталей и удобно в применении, то решается задача упрощения конструкции устройства, его наладки и обслуживания.

Так как втулка вместе с корпусом рычага под действием винтового прижима поворачивается вокруг оси, закрепленной в державке, то она вызывает изгиб конца размещенной в ней детали, а так как под действием изгиба детали державка может перемещаться в неподвижном корпусе в сторону изгиба детали, то в детали при ее вращении возникает знакопеременный изгибающий момент, одинаковый по величине во всех сечениях детали. Это обеспечивает равномерное исправление и стабилизацию детали вдоль ее оси и тем самым повышает качество обработки.

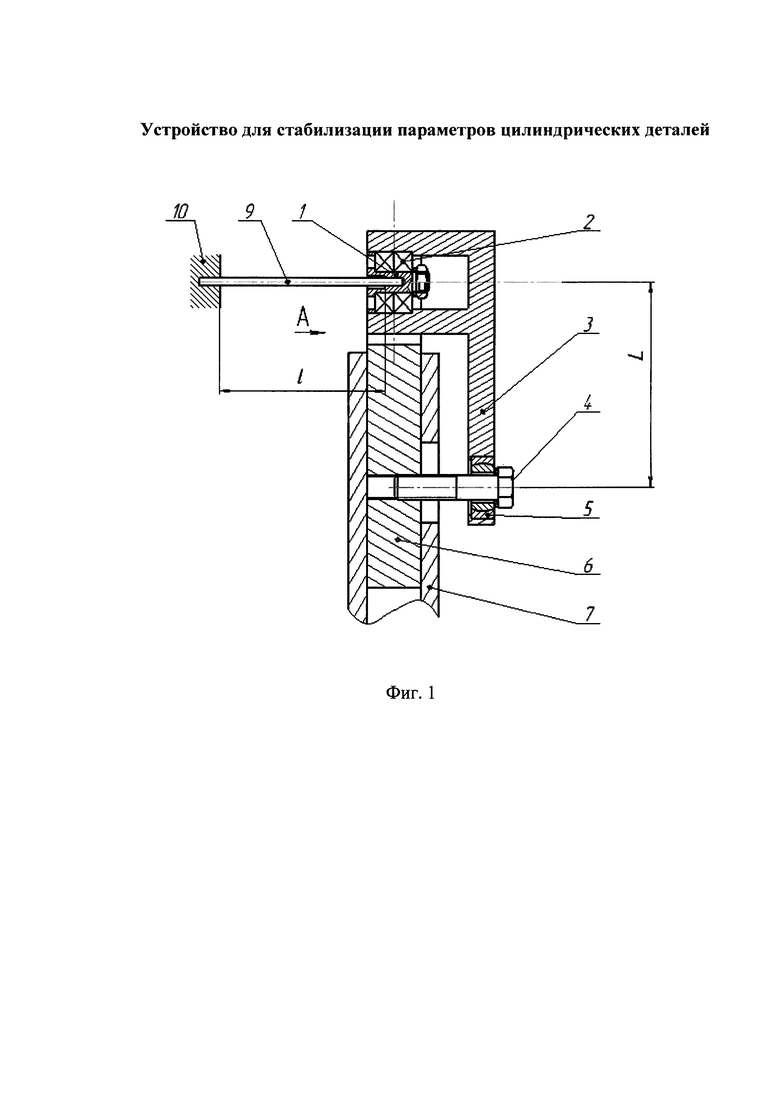

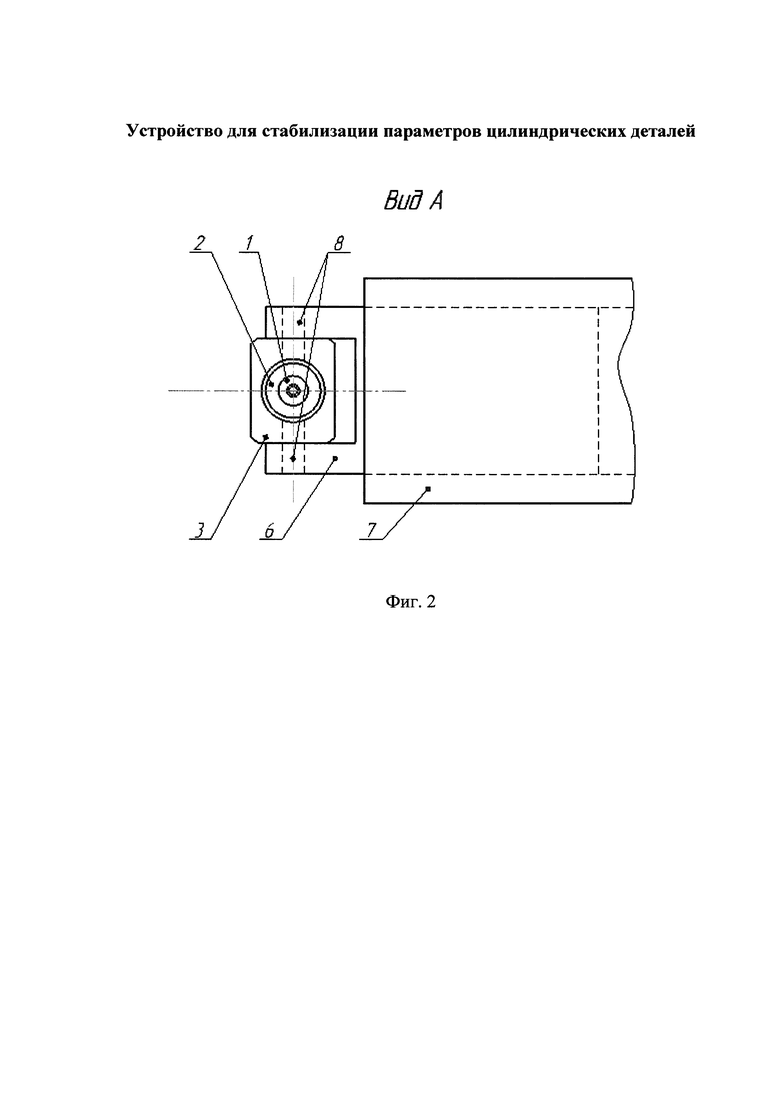

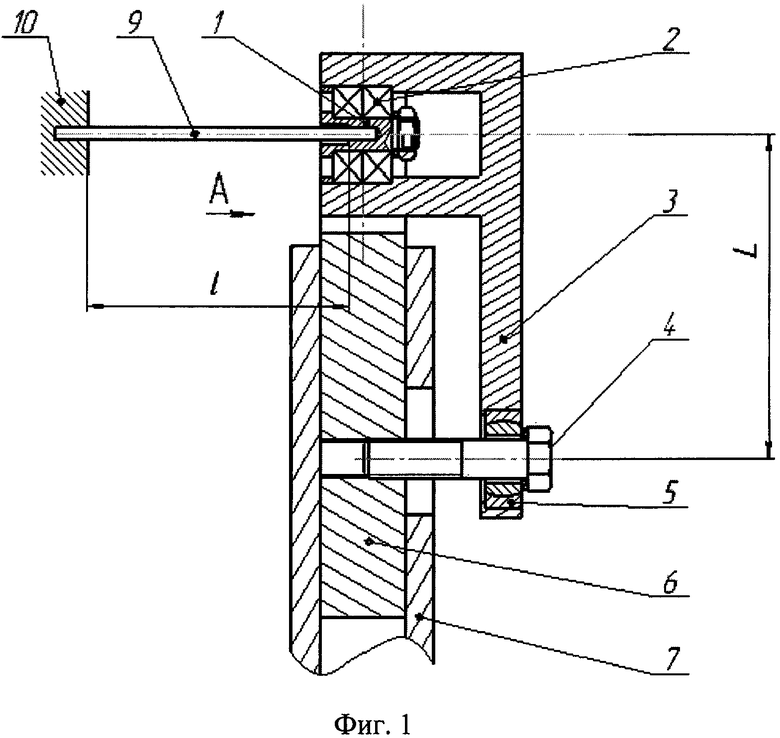

Сущность изобретения поясняется с помощью Фиг. 1, на которой изображен вид заявляемого устройства сверху, на Фиг. 2 - вид заявляемого устройства сбоку. Позициями 1-10 обозначены:

1 - втулка;

2 - подшипник качения;

3 - рычаг;

4 - болт;

5 - шарнирный подшипник;

6 - державка;

7 - неподвижный корпус;

8 - ось поворота рычага;

9 - деталь (в заявляемое устройство не входит);

10 - привод вращения.

Устройство состоит из привода вращения 10, в котором закреплен один конец детали 9. Второй конец детали размещен в отверстии втулки 1. Втулка 1 установлена в подшипник качения 2 в рычаге 3. Рычаг 3 установлен в державке 6 на ось 8 с возможностью поворота на этой оси под действием болта 4, вворачиваемого в державку 6. Вместо болта 4 возможно использование быстродействующего эксцентрикового механизма (не показано). Для предотвращения перекосов при повороте рычага 3 между головкой болта 4 и рычагом 3 установлен шарнирный подшипник 5 с зазором относительно стержня болта 4. Державка 6 установлена в неподвижном корпусе 7 с возможностью свободного перемещения в направлении, перпендикулярном оси поворота рычага 8.

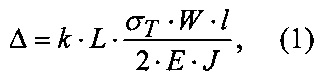

Наладка устройства осуществляется следующим образом. В приводе вращения 10 закрепляют один конец детали 9. Неподвижный корпус 7 устанавливают в суппорте токарного станка (не показан) так, чтобы ось втулки 1 совпала с осью вращения детали 9, и подводят втулку 1 к детали 9 так, чтобы свободный конец детали 9 вошел в отверстие втулки 1. После этого болт 4 вворачивают в державку 6 так, чтобы рычаг 3 со втулкой 1 повернулся вокруг оси 8 и создал в исправляемой детали 9 изгибающий момент. Для этого сначала вручную заворачиваю болт 4 до выбора всех зазоров в системе державка-деталь, а затем продолжают вворачивать болт 4 в державку 6 на величину, равную:

где Δ - величина вворачивания болта 4 в державку 6 после выбора всех зазоров, мм;

L - расстояние оси болта 4 до оси детали 9, мм;

σT - предел текучести материала детали 9, МПа;

W - момент сопротивления изгибу сечения детали 9, мм3;

J - осевой момент инерции сечения детали 9, мм4;

Е - модуль упругости материала детали 9, МПа;

- длина стабилизируемой части детали 9, мм;

- длина стабилизируемой части детали 9, мм;

k - коэффициент пластической деформации материала детали 9, выбираемый в пределах k=1÷1,25 в зависимости от исходной погрешности детали 9.

Если исходная погрешность детали не велика и требуется только удалить остаточные напряжения, то выбирают меньшее значение k. Если требуется исправить значительную изогнутость оси детали, то используют максимальные значения k. При слишком больших значениях коэффициента k может уменьшиться прочность детали.

Величину Δ можно замерить с помощью индикатора или обеспечить с помощью мерных плиток. Величина Δ, определяемая по формуле (1), соответствует приложенному к концу детали 9 изгибающему моменту М, равному

Величина указанного изгибающего момента необходима для обеспечения правки детали, удаления из материала детали остаточных напряжений и стабилизации параметров детали.

Другим возможным способом наладки заявляемого устройства является тензометрический способ. На рычаге 3 в районе болта 4 размещают тензо-датчики (не показаны), подключают тензометрическую систему и тарируют показания тензометрической системы в зависимости от налагаемого на рычаг 3 изгибающего момента относительно осей 8. В таком случае при закручивании болта 4 обеспечивают показание изгибающего момента тензометрической системы, равное М.

Работа устройства осуществляется следующим образом. С помощью привода вращения 10 включают вращение детали 9. Вместе с деталью 9 в подшипнике качения 2 вращается втулка 1, что предотвращает трение втулки и поверхности детали 9. А так как рычаг 3 вместе с державкой 6 под действием болта 4 и шарнирного подшипника 5 повернут вокруг оси 8, то втулка 1 изгибает установленный в нее конец детали 9 и вызывает в ней изгибающий момент. Так как ось детали 9 под действием изгибающего момента изгибается, то державка 6 смещается в неподвижном корпусе 7 в направлении действия изгибающего момента и тем самым во всех сечениях детали возникает одинаковый по величине знакопеременный изгибающий момент М. Этим достигается равномерное удаление остаточных напряжений во всех сечениях детали и стабилизация ее геометрических параметров. После исправления и стабилизации параметров детали 9 ее вращение выключают, болт 4 выворачивают, устройство отводят в осевом направлении, а деталь 9 вынимают из привода вращения 10.

Как видно, предлагаемое устройство имеет простую конструкцию, просто в наладке и обслуживании, не уступает известным устройствам по производительности, имеет широкую область применения - от применения при производстве мелких серий изделий до серийного и массового производства. Кроме того, оно обеспечивает более высокое качество, так как во всех сечения детали создается одинаковый изгибающий момент и одинаковое напряжение изгиба, в результате чего правка детали и стабилизация ее параметров осуществляется равномерно вдоль ее оси.

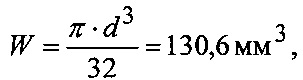

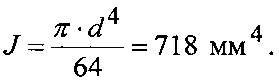

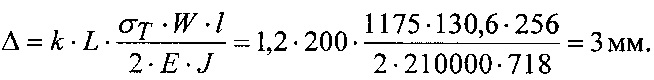

Пример. Обработке подвергали цилиндрическую деталь в виде прутка с наружным диаметром d=11 мм и длиной участка, подвергаемого правке,  =265 мм. Материал детали - сталь 40Х, имеющая предел текучести σT=1175 МПа и предел прочности при изгибе σu=1520 МПа. Модуль упругости Е=210000 МПа. Требовалось устранить кривизну оси детали, которая достигала на отдельных участках Δ=0,2 мм. Для правки и стабилизации детали использовали заявляемое устройство с L=200 мм.

=265 мм. Материал детали - сталь 40Х, имеющая предел текучести σT=1175 МПа и предел прочности при изгибе σu=1520 МПа. Модуль упругости Е=210000 МПа. Требовалось устранить кривизну оси детали, которая достигала на отдельных участках Δ=0,2 мм. Для правки и стабилизации детали использовали заявляемое устройство с L=200 мм.

Для детали цилиндрической формы момент сопротивления изгиба равен:

момент сопротивления изгибу:

Так как погрешность формы детали невелика δ=0,2 мм, то принимаем значение k=1,2. По формуле (1) находили:

Это обеспечивает создание в детали изгибающего момента, определяемого по формуле (2):

М=1,2⋅1175⋅130,6=184 МПа.

Для осуществления стабилизации размеров детали использовали привод токарного станка, в патроне которого закрепляли один конец детали, и придавали ей вращение с частотой n=120 об/мин. К другому концу детали подводили устройство так, чтобы конец детали вошел в отверстие втулки. Болтом сначала выбирали все зазоры, а затем закручивали его на величину Δ=3 мм. Величину Δ замеряли индикатором.

Обработку вели в течение 15 секунд, при частоте вращения детали n=120 об/мин, позволяя сделать 30 оборотов детали. После этого обработку прекращали и производили измерение погрешности расположения оси детали, которое не превышало Δ<0,025 мм.

Таким образом, за очень короткое время с применением простого устройства эффективно осуществили правку детали и стабилизировали ее геометрические параметры.

Технико-экономическая эффективность устройства заключается в следующем:

1. Упрощается конструкция устройства, отпадает необходимость в использовании мощных силовых устройств, а также упрощается его наладка и обслуживание.

2. Повышается качество обработки, так как эффективно осуществляется правка детали по всей ее длине, стабилизируются ее геометрические параметры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626703C2 |

| БЕСЦЕНТРОВОЙ СТАНОК ДЛЯ ОБКАТКИ И СТАБИЛИЗАЦИИ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608115C1 |

| УСТРОЙСТВО ДЛЯ СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 2015 |

|

RU2608114C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2014 |

|

RU2595076C2 |

| СПОСОБ ПРАВКИ И СТАБИЛИЗАЦИИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2015 |

|

RU2611614C1 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2581692C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 2012 |

|

RU2501638C1 |

| СПОСОБ ОБРАБОТКИ КОЛЬЦЕВОЙ ДЕТАЛИ НЕПРЕРЫВНОЙ ОБКАТКОЙ ТРЕМЯ ВАЛКАМИ | 2014 |

|

RU2583520C1 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2015 |

|

RU2650383C2 |

Изобретение относится к холодной обработке металлов давлением, а именно к устройствам для правки длинномерных цилиндрических деталей. Устройство содержит привод вращения детали и механизм, осуществляющий пластический знакопеременный изгиб детали в поперечном направлении. Механизм знакопеременного изгиба детали состоит из втулки с отверстием для размещения конца детали. Втулка установлена в подшипнике качения в корпусе рычага, закрепленного в державке на оси, перпендикулярной оси втулки, и осуществляющего поворот втулки вокруг оси державки под действием прикладываемого к нему усилия от винтового прижима. Державка установлена в неподвижном корпусе с возможностью свободного перемещения в направлении, перпендикулярном оси поворота втулки. Повышается качество деталей за счет устранения остаточных напряжений вдоль оси детали. 2 ил., 1 пр.

Устройство для правки цилиндрических деталей, содержащее привод вращения детали, выполненный с возможностью закрепления одного конца детали, и механизм знакопеременного изгиба детали в поперечном направлении, отличающееся тем, что механизм знакопеременного изгиба детали выполнен в виде неподвижного корпуса, размещенной в нем державки, рычага, установленного в упомянутой державке на оси с возможностью поворота, втулки, установленной в подшипнике качения в корпусе упомянутого рычага и выполненной с возможностью размещения в ней другого конца детали и поворота вокруг оси державки под действием усилия винтового прижима, прикладываемого к рычагу, причем державка размещена с возможностью свободного перемещения в направлении, перпендикулярном оси поворота рычага.

| Пресс для правки валов | 1986 |

|

SU1368062A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| US 3823588 A1, 16.07.1974. | |||

Авторы

Даты

2017-07-31—Публикация

2015-11-16—Подача