Изобретение относится к машиностроению и приборостроению, а именно к технологическим операциям релаксации остаточных напряжений в деталях.

Известен способ релаксации остаточных напряжений, включающий введение в контакт детали и инструмента, представляющего собой источник ультразвуковых колебаний, и поворот детали вокруг своей оси (RU 2140842 С1). Деталь закрепляют на неподвижной опоре в виде призмы, источник ультразвуковых колебаний устанавливают на жестко фиксированном расстоянии от опоры, поворот детали осуществляют периодически после некоторого времени обработки в каждом фиксированном положении детали.

Недостатками данного способа являются низкая производительность и низкое качество обработки, так как релаксация осуществляется неравномерно вдоль поперечного сечения детали, а также вдоль оси детали большой протяженности.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому (прототипом) является способ релаксации остаточных напряжений в цилиндрической детали, включающий введение в контакт с деталью трех вращающихся валков, обеспечивающее ее упругую деформацию и обкатку вокруг ее оси (патент RU №2116150 С1, B21D 3/10). Помимо радиального усилия, к детали прикладывают осевое сжимающее усилие, соответствующее пределу текучести материала заготовки, а также производят ее скручивание относительно продольной оси.

Недостатком данного способа является то, что под действием напряжения сжатия, соответствующего пределу текучести, деталь изменяет форму и размеры поверхностей, а в материале детали возникают новые остаточные напряжения. Кроме того, данный способ применим только для обработки длинномерных деталей.

Задачей настоящего изобретения является устранение указанного недостатка, а именно обеспечение релаксации остаточных напряжений без изменения формы, размера детали и образования новых остаточных напряжений, а также обеспечение возможности обработки как длинномерных, так и коротких деталей.

Ожидаемым техническим результатом является повышение качества обработки изделий и расширение технологических возможностей способа.

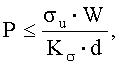

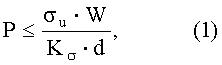

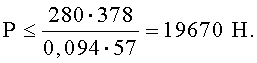

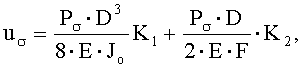

Поставленная задача решается тем, что в известном способе релаксации остаточных напряжений в цилиндрической детали, включающем введение в контакт с деталью трех вращающихся валков, обеспечивающее ее упругую деформацию, силу деформации детали валками определяют из условия

где σu - предел упругости материала детали, МПа; Kσ=0,094; d - внутренний диаметр детали, мм; W - момент сопротивлению изгибу, мм3.

Так как силу прижима инструмента к детали выбирают из условия возникновения исключительно упругой деформации детали, то при обработке не возникают новые напряжения, не изменятся ее форма и размеры. Из-за наличия внутреннего трения за счет многоцикловой обкатки в материале детали накапливается внутренняя энергия, которая концентрируется в зоне остаточных напряжений, вызывает в этой зоне микроскопические пластические сдвиги и релаксацию напряжений без существенного изменения ее формы и размеров. Время, необходимое для полной релаксации напряжений, или необходимое число циклов нагружения определяются аналитически или экспериментально и зависят от величины остаточных напряжений, степени упругой деформации детали, частоты нагружения и величины внутреннего трения материала детали. Помимо длинномерных деталей, которые под действием валков упруго деформируют вдоль оси, предлагаемым способом возможна обработка коротких кольцевых деталей, так как валки обеспечивают возможность поперечной упругой деформации стенок деталей. Тем самым обеспечивается повышение качества обработки и расширяются технологические возможности способа.

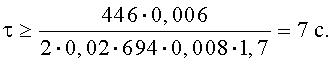

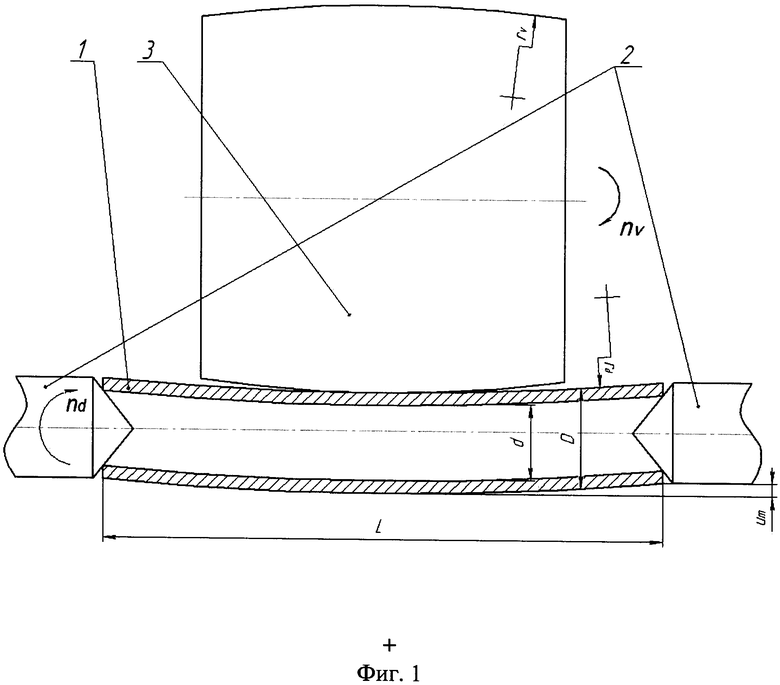

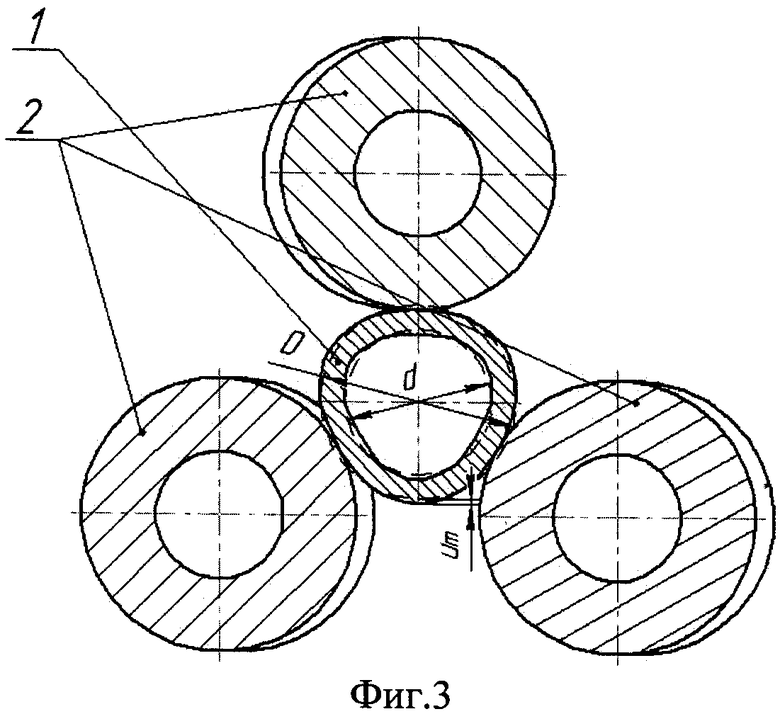

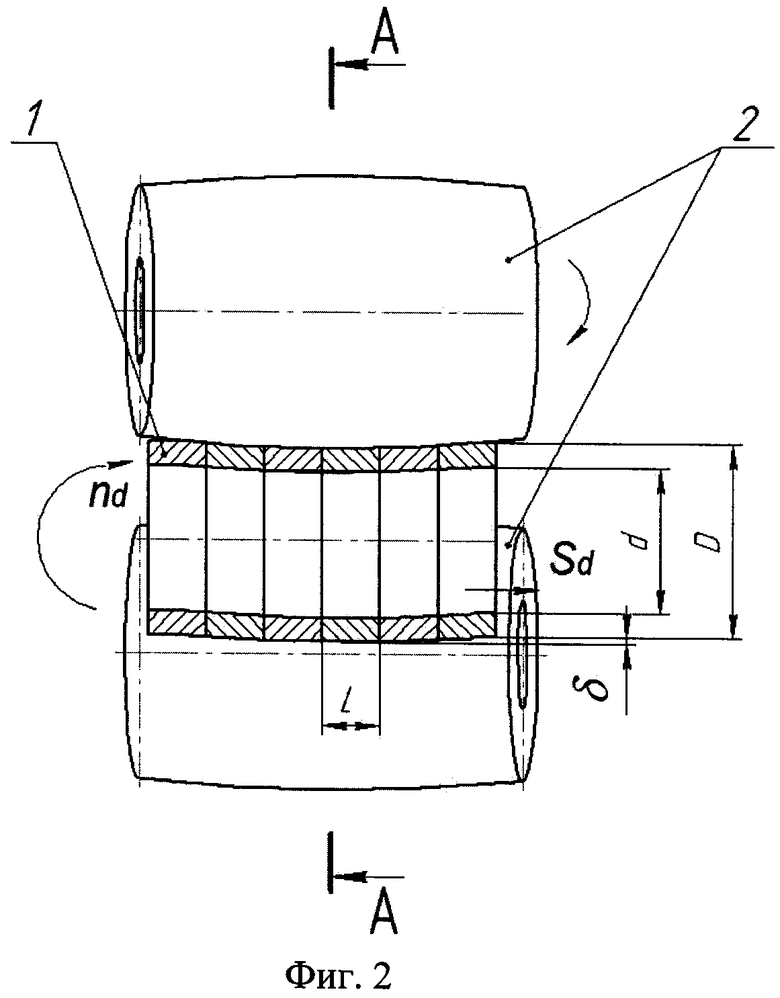

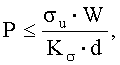

На фиг.1 изображена схема осуществления способа релаксации напряжений в длинной детали; на фиг.2 - схема релаксации остаточных напряжений в коротких деталях; на фиг.3 - то же, в поперечном сечении.

Обрабатываемую деталь 1 (фиг.1), представляющую собой полый вал с наружным диаметром D, внутренним диаметром d и длиной L, устанавливают в центрах 2. К ней подводят инструмент 3, представляющий собой бомбинированный валок. Бомбинированный валок 3 имеет радиус бомбины rν, меньший радиуса изгиба детали rd≥rν в процессе обработки. С помощью бомбинированного валка 3 деталь упруго деформируют на величину um. Затем детали 1 или инструменту 3 сообщают вращение, в результате чего под действием сил трения деталь вращается с частотой nd, а инструмент 3 - с частотой nν. После некоторого времени обработки вращение детали 1 и инструмента 3 прекращают, инструмент 3 отводят от детали, а деталь снимают с центров 2. Равномерное вращение детали обеспечивает равномерную релаксацию остаточных напряжений во всех ее поперечных сечениях, что способствует повышению качества обработки. Так как деталь деформировали упруго, то она в процессе обработки сохраняет свои размеры и форму.

При обработке коротких деталей 1 (фиг.2) их пропускают между инструментами 2, представляющими собой три цилиндрических валка, непрерывно вращающихся вокруг своих осей с частотой nν. Детали 1 имеют наружный диаметр D, внутренний диаметр d и длину L. Валки 2 располагают под углом друг к другу. За счет разложения скорости, получаемой от валков 2, каждая деталь 1 получает вращение вокруг своей оси с частотой nd и перемещение вдоль оси с подачей Sd. Валками 2 так воздействуют на расположенные между ними детали, что каждая из деталей в процессе обработки получает деформацию на величину um (фиг.3). При перемещении детали 1 между валками 2 со скоростью Sd деталь многократно деформируется, что обеспечивает релаксацию напряжений. Так как деталь вращается равномерно, то осуществляется равномерная релаксация остаточных напряжений во всех ее поперечных сечениях и по всей ее длине. Это обеспечивает повышение качества обработки. А так как обработка осуществляется между 3 валками напроход, то это обеспечивает высокую производительность обработки.

В рассмотренных примерах используется простой надежный инструмент в виде валков, что снижает затраты на обработку.

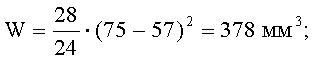

Приведем численный пример. Обработке подвергают цилиндрическую деталь: наружный диаметр D=75 мм, внутренний диаметр d=57 мм, высота L=28 мм. Материал детали - закаленная сталь 40Х, имеющая предел упругости σu=280 МПа и модуль упругости Е=210000 МПа. Максимальная величина остаточных напряжений в детали равна σ0=180 МПа. Обработку осуществляем между тремя цилиндрическими валками длиной Lν=280 мм, расположенными под углом 120°. Оси валков развернуты к оси деталей на угол α=2°. Диаметр валков Dν=150 мм, частота вращения валков nν=50 об/мин.

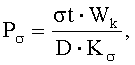

Определим время обработки и число циклов нагружения. Допустимую силу деформации детали определяем, с одной стороны, из условия недопустимости остаточной (пластической) деформации по формуле

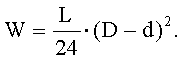

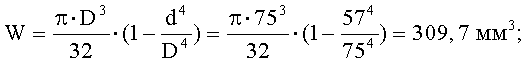

Где σu - предел упругости материала детали, МПа; Kσ - коэффициент, зависящий от числа kν валков (при kν=3, Кσ=0,094); W - момент сопротивления изгибу, мм, для поперечного сечения детали прямоугольной формы, равный

Для указанного выше примера

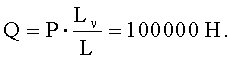

Принимаем Р=10000H. Так как между валками одновременно располагается Lν/L=280/28=10 деталей, то сила прижима валков к деталям равна

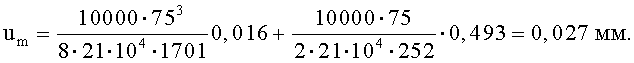

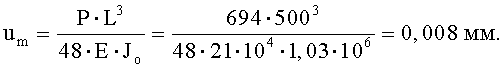

Под влиянием трех сил Р кольцевая деталь будет деформироваться в трех точках на величину

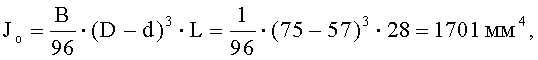

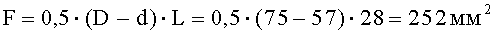

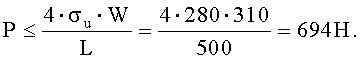

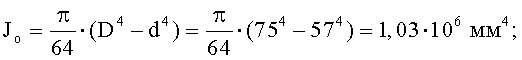

где Jo - момент инерции поперечного сечения детали относительно центральной оси (мм4), равный

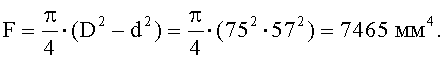

F - площадь поперечного сечения детали (мм2), равная

.

.

Тогда по формуле (2) находим:

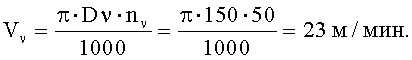

Окружная скорость валков и деталей равна

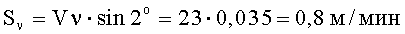

Так как валки развернуты под углом 2°, то скорость осевой подачи детали

.

.

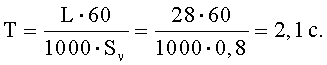

Такт выпуска деталей равен

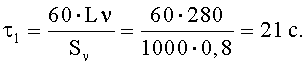

Так как длина рабочей части валков равна Lν=280 мм, то время одного цикла обработки

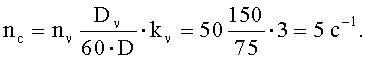

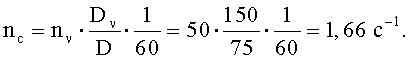

Частота воздействия внешней силы на деталь равна

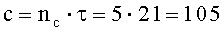

За все время обработки каждое поперечное сечение детали получит число циклов деформации, равное

.

.

Обычно такого числа циклов нагружения достаточно, чтобы в полной мере осуществить релаксацию остаточных напряжений. В противном случае обработку следует повторить.

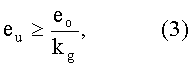

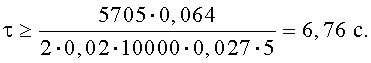

Потребное время обработки найдем из условия, чтобы энергия упругой деформации в каждой точке детали еu за время обработки превышала энергию e0, необходимую для релаксации остаточных напряжений с учетом ее потерь:

где kg - коэффициент гистерезисных потерь, вызванных поглощением энергии материалом при его упругой деформации (для стали kg=0,02).

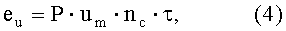

Энергия деформации кольцевой детали в произвольном радиальном сечении за время обработки равна

где Р - сила воздействия на поперечное сечение детали, Н;

um - амплитуда деформация поперечного сечения детали в месте приложения силы, мм;

nc - частота воздействия силы, с-1.

Так как в процессе релаксации остаточных напряжений соответственно изменяется форма детали, то, следовательно, для релаксации остаточных напряжений необходимо, чтобы в процессе релаксации материал детали получил энергию, равную или большую той, которая ранее вызвала в ней остаточные напряжения.

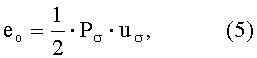

Энергия деформации кольцевой детали, эквивалентная энергии образования остаточных напряжений, равна

где uσ - деформация детали (мм) после релаксации остаточных напряжений величиной σt (МПа);

Рσ - внешняя нагрузка (Н), которую надо приложить к детали, чтобы вызвать ее деформацию величиной uσ (мм).

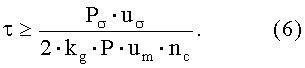

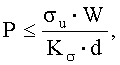

Подставляя равенства (4) и (5) в выражение (3), найдем время (с), потребное для релаксации остаточных напряжений

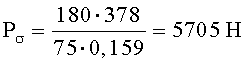

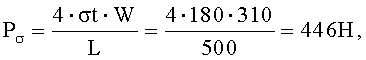

Предположим, что после релаксации напряжений величиной σt деталь приобретает овальную форму. Известно, что для того чтобы круглой детали придать овал и вызвать в ней напряжения σt, к ней нужно приложить пару противоположно направленных сил величиной

где Kσ - коэффициент, зависящий от числа точек k на наружной поверхности детали, в которых приложена нагрузка величиной Рσ (при k=2 Kσ=0,159).

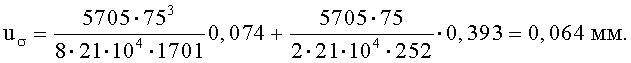

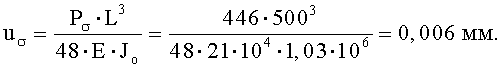

Подобно выражению (2)

где для k=2, K1=0,074, K2=0,393.

Тогда

Подставляя эти и ранее найденные значения величин в формулу (6), получим:

Как было показано выше, фактическое время цикла обработки детали намного больше и составляет τ1=21с. Поэтому остаточные напряжения будут у детали гарантированно удалены всего за один цикл обработки. Новые напряжения в детали не появятся, так как деформация детали осуществляется в пределах упругих напряжений.

Так как такт выпуска деталей равен Т=2,1 с, то производительность способа очень высокая.

Проделав подобные вычисления для детали большой протяженности L=500 мм того же поперечного сечения из того же материала, получим

Осевой момент инерции сечения и площадь поперечного сечения

Тогда

При частоте вращения валка nν=50 об/мин за 1 секунду заготовка сделает число циклов нагружения, равное

Если релаксация остаточных напряжений приводит к изгибу оси детали, то

а

Тогда по формуле (6) определяем потребное время обработки

Таким образом, потребуется всего 7 секунд, чтобы обеспечить релаксацию остаточных напряжений, что подтверждает высокую производительность предлагаемого процесса.

Технико-экономическая эффективность предложенного способа обработки заключается:

1) в повышении производительности обработки за счет увеличения амплитуды деформации детали и уменьшения вспомогательного времени,

2) в уменьшении затрат на реализацию способа, так как его использование не требует применения сложного дорогостоящего оборудования,

3) в повышении качества обработки за счет обеспечения равномерности деформаций детали по всему профилю,

4) в расширении технологических возможностей способа за счет расширения номенклатуры обрабатываемых деталей и области применения способа.

Источники информации

1. FR 1333445 А, 27.11.63.

2. RU 2140842 C1 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2010 |

|

RU2457100C2 |

| Способ стабилизации геометрических параметров цилиндрических деталей | 2023 |

|

RU2833570C1 |

| СПОСОБ ОБРАБОТКИ КОЛЬЦЕВОЙ ДЕТАЛИ НЕПРЕРЫВНОЙ ОБКАТКОЙ ТРЕМЯ ВАЛКАМИ | 2014 |

|

RU2583520C1 |

| ПОДШИПНИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2391568C1 |

| Способ стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626703C2 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2015 |

|

RU2650383C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ | 2008 |

|

RU2397052C2 |

| СПОСОБ ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2292978C2 |

| Устройство для стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626701C2 |

| УСТАНОВКА ДЛЯ НАМОТКИ ТОНКОГО ПРОКАТА В РУЛОН | 2010 |

|

RU2440204C1 |

Изобретение относится к машиностроению и приборостроению, а именно к технологическим операциям релаксации остаточных напряжений в деталях, имеющих внутренний и внешний диаметры. Вводят в контакт с деталью три вращающихся валка, обеспечивающих ее упругую деформацию.

Силу деформации детали валками определяют из условия

где σu - предел упругости материала детали, МПа; Kσ=0,094; d - внутренний диаметр детали, мм; W - момент сопротивления изгибу, мм3. В результате повышается качество обработки и расширяются технологические возможности. 3 ил.

Способ релаксации остаточных напряжений в цилиндрической детали, имеющей внутренний диаметр, включающий введение в контакт с деталью трех вращающихся валков, с помощью которых обеспечивают упругую деформацию детали, которую непрерывно вращают вокруг своей оси, отличающийся тем, что упругую деформацию детали валками осуществляют силой, определяемой из условия:

где σu - предел упругости материала детали, МПа, Kσ=0,094, d - внутренний диаметр детали, мм, W - момент сопротивления изгибу, мм3.

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1998 |

|

RU2131311C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОЭЛЕКТРОСВАРОЧНЫХ АГРЕГАТАХ | 1987 |

|

RU1429410C |

| СПОСОБ СНИЖЕНИЯ ВНУТРЕННИХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ ТИПА ВАЛОВ | 1992 |

|

RU2086393C1 |

| Очищенное турбинное топливо | 2016 |

|

RU2698815C1 |

Авторы

Даты

2013-03-27—Публикация

2011-05-27—Подача