Изобретение относится к холодной обработке металлов давлением, а именно к способам для стабилизации размеров длинномерных цилиндрических деталей типа валов, осей, штанг, штоков и т.д.

Известны способы статической правки длинномерных деталей типа прутков, валов, листов, осуществляемые путем приложения внешней нагрузки к неподвижной детали в одном или в двух направлениях - в поперечном и продольном, вызывающей пластическую деформацию в детали и исправляющую изогнутость оси детали, описанные в авторских свидетельствах SU на изобретение №138212, №1148663, №410851, патентах RU на изобретете №2525023, №2140842.

Недостатками этих способов является то, что после снятия внешней нагрузки в детали возникают остаточные напряжения, которые со временем изменяют ее форму и размеры. Кроме того, под действием внешней нагрузки возникают неравномерные напряжения как в поперечном сечении детали, так и вдоль оси детали, что не обеспечивает равномерную правку и снижает качество обработки.

К другим способам правки относятся способы [патенты RU на изобретения №2478031, №2457100, №2380212], при осуществлении которых детали придают вращение вокруг оси и нагружают деталь поперечной силой. За счет вращения детали в поперечном сечении детали формируются равномерно распределенные вдоль окружности сечения напряжения, что способствует стабилизации положения оси детали.

К недостаткам этих способов относится то, что вдоль оси детали возникают неравномерные напряжения, что снижает качество обработки. Кроме того внешняя нагрузка не вызывает в детали пластическую деформацию, что не обеспечивает исправление исходной погрешности расположения оси детали.

Наиболее близким аналогом по технической сущности и достигаемому эффекту к заявляемому является способ стабилизации параметров цилиндрических деталей, при котором детали придают вращение и прикладывают к ней внешнюю нагрузку, вызывающую в ней пластическую деформацию, описанный в патенте RU на изобретение №2116150. Вращение детали ограничивается ее поворотом вокруг оси. Внешнюю нагрузку обеспечивают статическим радиальным обжатием детали валками до выпрямления детали в нижних опорных и верхних деформирующих элементах, расположенных в шахматном порядке. Помимо радиального обжатия к детали дополнительно прикладывают осевое сжимающее усилие до напряжения, соответствующего пределу текучести материала заготовки, а также осуществляют ее скручивание относительно продольной оси. За счет пластической деформации осуществляется исправление исходной погрешности расположения оси детали, а за счет поворота детали обеспечивается воздействие на нее внешней нагрузки со всех сторон, что способствует стабилизации положения оси детали.

Недостатком наиболее близкого аналога является низкое качество стабилизации размеров, так как при выпрямлении детали со стороны выпуклости образуются упругие напряжения сжатия, а со стороны вогнутости - упругие напряжения растяжения. При воздействии осевой нагрузки возникающие дополнительные напряжения сжатия суммируются с упругими напряжения сжатия со стороны выпуклости детали, в этой ее части осуществляется пластическая деформация и возникают остаточные напряжения, равные пределу текучести материала. Напряжения растяжения, со стороны выпуклости детали суммируясь с напряжениями сжатия от осевой нагрузки, создают напряжение, которое меньше предела текучести. В этой части заготовки осуществляется упругая деформация. Таким образом, после снятия внешней нагрузки деталь стабилизируется только частично. Но в результате пластической деформации в ней остаются остаточные напряжения, которые в дальнейшем приводят к ее дополнительной упругой деформации. Поворот выпрямленной детали между роликами не приводит к ее циклической деформации, а следовательно, не оказывает влияние на стабилизацию размеров. Недостатком способа является и то, что деформация детали в различных ее поперечных сечениях получается различная и за счет этого исправляющая способность способа снижается. Кроме того, указанный способ сложен в осуществлении, так как требует наличия громоздких силовых механизмов.

Задачей изобретения является повышение качества процесса стабилизации геометрических параметров детали.

Поставленная задача достигается тем, что в заявляемом способе стабилизации параметров цилиндрических деталей, при котором детали придают вращение и прикладывают к ней внешнюю нагрузку, вызывающую в ней пластическую деформацию, один конец детали закрепляют в патроне станка и придают детали многоцикловое равномерное вращение вокруг ее оси, к другому концу прикладывают внешнюю нагрузку в виде изгибающего момента, определяемого по формуле:

M≥σT⋅W,

где σT - предел текучести материала детали, МПа;

W - момент сопротивления изгибу сечения детали, мм3.

Техническим результатом является равномерное удаление остаточных напряжений вдоль оси детали.

Так как к концу детали прикладывают изгибающий момент, то во всех поперечных сечениях детали возникает одно и то же напряжение изгиба, что устраняет напряжения и однородно стабилизирует деталь по всей ее длине. Так как детали придают многоцикловое равномерное вращение, то вдоль окружности каждого сечения детали создаются одинаковые условия деформации и релаксации остаточных напряжений, что также способствует стабилизации геометрических параметров детали. А так как изгибающий момент выбирают из условия создания по всей длине детали пластической деформации, то осуществляется исправление исходной погрешности формы детали равномерно по всей ее длине.

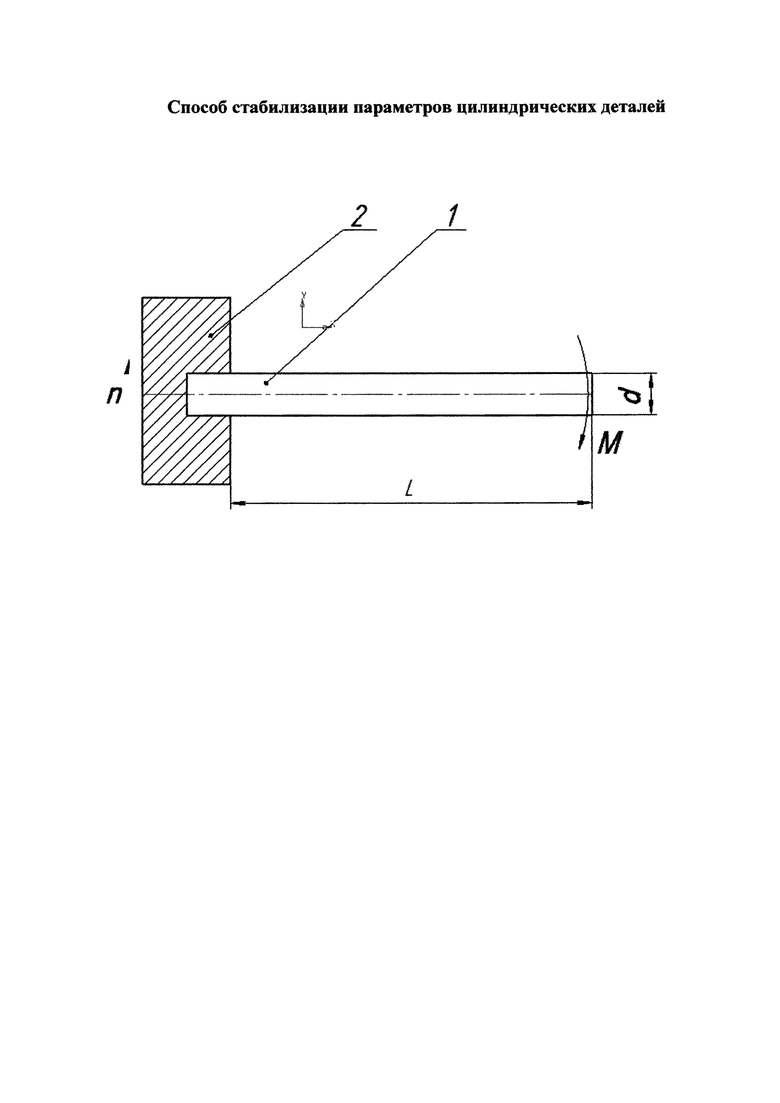

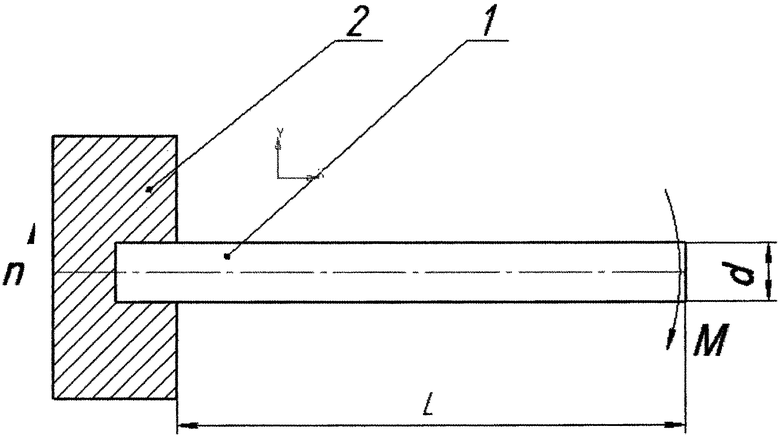

Сущность изобретения поясняется с помощью чертежа, на котором изображена схема обработки детали в соответствии с заявляемым способом, а позициями 1-2 обозначены:

1 - деталь;

2 - патрон.

Способ осуществляют следующим образом. Цилиндрическую деталь 1 с наружным диаметром d и длиной L одним концом жестко закрепляют в патроне 2. С помощью патрона 2 детали 1 придают равномерное вращение с частотой n. К другому концу детали 1 прикладывают внешнюю нагрузку в виде изгибающего момента М величиной

где σT - предел текучести материала детали, МПа;

W - момент сопротивления изгибу сечения детали, мм3:

где d - диаметр детали, мм.

Под действием изгибающего момента М во всех сечениях детали по всей ее длине возникают напряжения изгиба, равные пределу текучести материала σT, в результате чего происходит ее пластическая деформация. За счет пластической деформации происходит исправление исходной погрешности геометрической формы детали, и ось детали приобретает прямолинейную форму. После порядка 20-30 оборотов детали 1 обработку прекращают - изгибающий момент М снимают с детали, вращение детали 1 прекращают и ее удаляют из патрона 2. Указанных 20-30 оборотов детали обычно достаточно, чтобы исправить погрешность формы детали в виде искривления оси и стабилизировать прямолинейность оси.

Так как детали придают вращение, то напряжения в детали возникают одинаковые как вдоль окружности каждого поперечного сечения детали, так и по всей ее длине. Это позволяет исправить все погрешности расположения оси детали, даже если они не лежат в одной плоскости. Кроме того, стабилизируется прямолинейность оси детали после обработки, так как остаточные напряжения в детали имеют небольшую величину и полностью уравновешены.

Пример. В соответствии с заявляемым способом обработке подвергали цилиндрическую деталь в виде прутка с наружным диаметром d=11 мм и длиной  - 265 мм. Материал детали - сталь 40Х, имеющая предел текучести σT=1175 МПа и предел прочности при изгибе σu=1520 МПа. Модуль упругости E=210000 МПа. Требовалось устранить кривизну оси детали, которая достигала на отдельных участках Δ=0,2 мм.

- 265 мм. Материал детали - сталь 40Х, имеющая предел текучести σT=1175 МПа и предел прочности при изгибе σu=1520 МПа. Модуль упругости E=210000 МПа. Требовалось устранить кривизну оси детали, которая достигала на отдельных участках Δ=0,2 мм.

Для детали цилиндрической формы момент сопротивления изгиба равен:

Для осуществления стабилизации размеров деталь одним концом устанавливали в патрон токарного станка и придавали ей вращение с частотой n=120 об/мин. Более высокая частота вращения вызывала нагрев детали и вибрации в технологической системе. Слишком малая частота вращения снижала производительность обработки. К другому концу детали прикладывали изгибающий момент, определяемый по формуле (1):

M≥1175⋅130,6=153 МПа.

Принимали M=185 МПа. Величина момента, близкая к расчетному M=153 МПа, вызывает пластическую деформацию только в тонком поверхностном слое детали, что не всегда достаточно для исправления положения оси детали. Слишком большое значение изгибающего момента, вызывающее напряжение изгиба, близкое к пределу прочности материала детали σu=1850 МПа, может привести к ее разрушению.

Обработку проводили в течение 15 секунд, что при частоте вращения детали n=120 об/мин позволяет сделать 30 оборотов детали. Это равносильно 30 циклам нагружения каждого сечения детали.

После этого обработку прекращали и производили измерение погрешности расположения оси детали, которое не превышало Δ<0,025 мм.

Таким образом, за очень короткое время простыми средствами эффективно исправляется погрешность расположения оси цилиндрической детали.

Технико-экономическая эффективность предложенного способа обработки заключается в следующем:

1. Повышается качество обработки, так как устраняется погрешность положения оси детали и ликвидируются остаточные напряжения, которые могли бы привести к потере точности детали с течением времени.

2. Простота осуществления способа, отпадает необходимость в использовании мощных силовых устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизации параметров цилиндрических деталей | 2015 |

|

RU2626701C2 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2014 |

|

RU2595076C2 |

| СПОСОБ СТАБИЛИЗАЦИИ РАЗМЕРОВ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2611616C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2581692C1 |

| СПОСОБ ПРАВКИ И СТАБИЛИЗАЦИИ НЕЖЕСТКИХ ДЕТАЛЕЙ | 2015 |

|

RU2611614C1 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2015 |

|

RU2650383C2 |

| СПОСОБ ОБРАБОТКИ КОЛЬЦЕВОЙ ДЕТАЛИ НЕПРЕРЫВНОЙ ОБКАТКОЙ ТРЕМЯ ВАЛКАМИ | 2014 |

|

RU2583520C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ДЕТАЛЕЙ | 2015 |

|

RU2617073C2 |

| СПОСОБ РЕЛАКСАЦИИ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 2011 |

|

RU2478031C2 |

| СПОСОБ СТАБИЛИЗАЦИИ ПАРАМЕТРОВ ШАРИКОПОДШИПНИКА | 2014 |

|

RU2581414C1 |

Изобретение относится к холодной обработке металлов давлением, а именно к правке длинномерных цилиндрических деталей. Детали придают вращение и прикладывают к ней внешнюю нагрузку, вызывающую в ней пластическую деформацию. Один конец детали закрепляют в патроне станка и придают детали многоцикловое равномерное вращение вокруг ее оси, к другому концу прикладывают внешнюю нагрузку в виде изгибающего момента. Улучшаются геометрические размеры детали за счет устранения остаточных напряжений вдоль оси детали. 1 ил., 1 пр.

Способ правки цилиндрических деталей на токарном станке, включающий закрепление детали одним концом в патроне токарного станка, придание вращения детали вокруг оси с помощью патрона, приложение к детали внешней нагрузки, вызывающей пластическую деформацию, отличающийся тем, что детали сообщают равномерное вращение с частотой 120 об/мин, внешнюю нагрузку прикладывают к другому концу детали с созданием изгибающего момента, вызывающего во всех сечениях детали по всей ее длине напряжения изгиба, равные пределу текучести материала детали, и прекращают правку после совершения деталью 20-30 оборотов, при этом внешнюю нагрузку определяют в виде изгибающего момента по формуле:

M≥σT⋅W,

где σT - предел текучести материала детали, МПа; W - момент сопротивления изгибу сечения детали, мм3.

| Способ правки деталей, имеющих форму тел вращения, например валов, штоков, труб, ходовых винтов токарных станков и т. п. | 1955 |

|

SU103980A1 |

| Способ правки изделий | 1989 |

|

SU1733158A1 |

| US3823588 A1, 16.07.1974. | |||

Авторы

Даты

2017-07-31—Публикация

2015-11-16—Подача