Предлагаемый способ относится к методам неразрушающего контроля качества минерального сырья с использованием ионизирующих излучений, в потоке, например, на ленте конвейера.

Аналог. Известен способ контроля вещественного состава медно-никелевой руды на ленте конвейера гамма-гамма методом. (Большаков А.Ю., Товстенко Ю.Г., Чинский Е.Б., Елисеев Г.И. Опробование медно-никелевых руд на обогатительной фабрике гамма-гамма методом. В сб. Вопросы повышения показателей извлечения полезных ископаемых при разработке месторождений Кольского полуострова. Изд. КФАН СССР, Апатиты, 1972, стр. 117).

Блок детектирования (датчик) со сцинтилляционным детектором и источниками гамма излучения размещают над поверхностью потока руды на конвейере. Проходящую мелкодробленую руду, облучают сверху. Интенсивность рассеянного гамма-излучения, регистрируют, а результаты контроля фиксируют на самопишущем приборе.

Калибровку, проводят путем сопоставления результатов контроля интенсивности вторичного излучения от эталонных проб руды с результатами их химического анализа.

Недостаток способа: не обеспечена физическая защита источников от повреждения крупнодробленой рудой, поэтому возможен контроль, вещественного состава только мелкодробленой руды.

Прототип. Известен способ «Непрерывное опробование дробленой апатит нефелиновой руды на транспортерах обогатительной фабрики гамма-гамма методом». Большаков А.Ю., Близнюк Г.И., Ярославцев В.Ф. Обогащение руд. 1979, №6, с. 33-34.

Блок детектирования (датчик) со сцинтилляционным детектором и источниками гамма излучения америций-241 размещают над рудой на конвейере в специальной конструкции. Конструкция обеспечивает постоянство зазора датчик-поверхность руды транспортируемой на конвейере. Проходящую под датчиком руду на конвейере, облучают сверху. Контролируют интенсивность рассеянного рудой гамма-излучения, а результаты фиксируют на самопишущем приборе.

Калибровку, проводят путем сопоставления результатов контроля интенсивности вторичного излучения от эталонных проб руды с результатами их химического анализа.

Недостаток способа: можно контролировать вещественный состав только мелкодробленой руды. Не обеспечена физическая защита источников и датчика от повреждения крупнодробленой рудой. При контроле крупнодробленой руды, неравномерность распределения и сегрегация мелких и крупных фракций в верхнем слое, ведет к дополнительной погрешности результатов контроля. Требуется специальная конструкция поддержания постоянного расстояния руда - датчик.

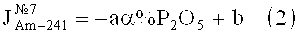

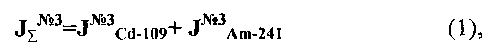

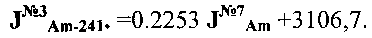

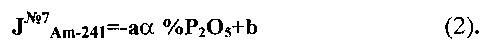

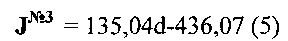

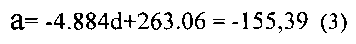

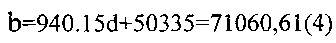

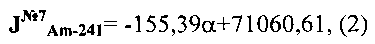

В предлагаемом способе, п. 1, используют несколько разных энергий первичного гамма излучения источников, например, первый источник америций-241, используют для контроля вещественного состава сыпучего материала и эталонов на ленте сквозь ленту конвейера, а второй, с меньшей, энергией гамма квантов, чем у америций-241, например, кадмий-109, используют для контроля гамма поглощающих свойств ленты, например, выраженных через ее толщину d, а все источники гамма излучения и приемник рассеянного гамма излучения, располагают под лентой на выбранном расстоянии, а поток первичного гамма излучения источников, направляют на нижнюю поверхность ленты, на которой транспортируют сыпучий материал неизвестного состава или эталоны, выбирают окна в энергетическом спектре рассеянного гамма излучения, например, одно из которых №7, для контроля вещественного состава сыпучих материалов, другое, например, окно №3 для контроля толщины ленты d, их выбор проводят путем предварительной регистрации энергетического спектра рассеянного гамма излучения источников и, в зависимости от гамма поглощающих свойств ленты и энергии первичного гамма излучения выбранных источников, регистрируют интенсивность рассеянного гамма излучения, источника америций-241 в окне №7 и, в зависимости от вещественного состава эталонов, с учетом гамма поглощающих свойств ленты, по этим результатам устанавливают аналитическую связь коэффициентов а и b с толщиной d материала ленты, для чего дополнительно используют набор материала ленты разной толщины d, а, в окне №3, одновременно, регистрируют рассеянное излучение источника кадмий-109 и устанавливают аналитическую связь интенсивности рассеянного гамма излучения с гамма поглощающими свойствами ленты, выраженные через ее толщину d, для чего, также, используют набор материала ленты разной толщины d, затем, по результатам контроля интенсивности рассеянного гамма излучения от ленты неизвестной толщины d, с учетом связей, полученных на наборе материала ленты разной толщины d, полученные с источником кадмий-109, определяют гамма поглощающие свойства любой ленты, выраженные через толщину d, а по результатам контроля толщины d ленты, определяют коэффициенты а и b уравнения, связи интенсивности рассеянного гамма излучения источника америций-241 с вещественным составом сыпучего материала неизвестного состава, контролируют интенсивность гамма излучения, рассеянного лентой и сыпучим материалом неизвестного состава на ленте в окне №7, решают уравнение, связи интенсивности рассеянного гамма излучения источника америций-241 с вещественным составом сыпучего материала неизвестного состава, а в случае необходимости учета влияния рассеянного гамма излучения источника америций-241, в окне №3, предварительно, устанавливают связь, между интенсивностью рассеянного гамма излучения источника америций-241 в окне №7, с интенсивностью рассеянного гамма излучения в окне №3, учитывают параметры этой связи в результатах измерений гамма поглощающих свойств ленты в окне №3, выбранном для контроля гамма поглощающих свойств ленты, например, d и, с учетом полученных значений коэффициентов а и b уравнения связи интенсивности рассеянного гамма излучения с вещественным составом эталонов и учетом гамма поглощающих свойств ленты, определяют вещественный состав сыпучего материала на ленте.

2. Способ по п. 1, отличающийся тем, что энергию источника для контроля гамма поглощающих свойств материала ленты, например, определяемых толщиной d, выбирают таким образом, чтобы наличие сыпучего материала на ленте и изменение его вещественного состава, не влияло на результаты контроля гамма поглощающих свойств материала ленты.

Технический эффект предлагаемого способа, объективно выражается: в улучшении физической защиты источников; в снижении затрат на конструкцию установки; в возможности контроля вещественного состава, даже крупнодробленой руды, на любом типоразмере конвейера. Способ, позволяет проводить непрерывный мониторинг износа конвейерной ленты в широком диапазоне.

Способ иллюстрируется:

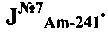

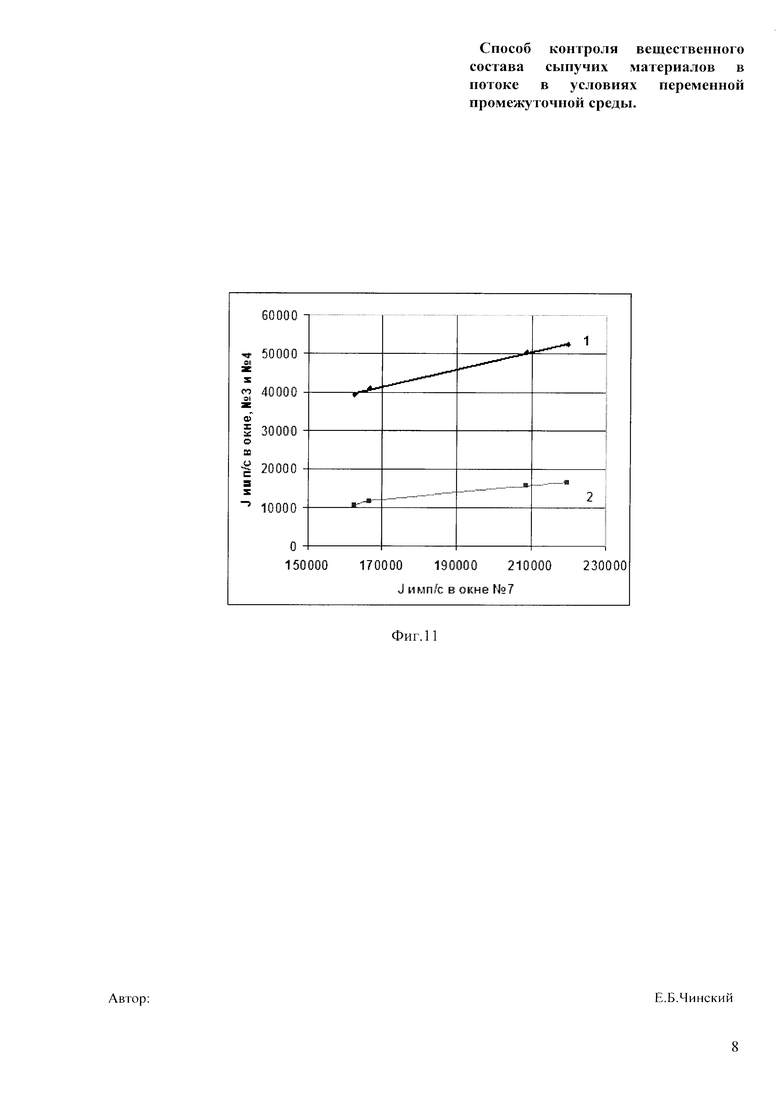

Фиг. 1. Схема оценки вещественного состава сыпучего материала, сквозь ленту конвейера. 1 - лента конвейера; 2 - контролируемый материал или эталоны; 3 и 6 - источники гамма излучения, кадмий - 109 и америций - 241; 4 - корпус блока детектирования; 5 - сцинтилляционный приемник гамма излучения.

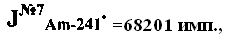

Фиг. 2. Изменение интенсивности рассеянного гамма излучения источника америций-241 в зависимости от толщины d ленты конвейера.

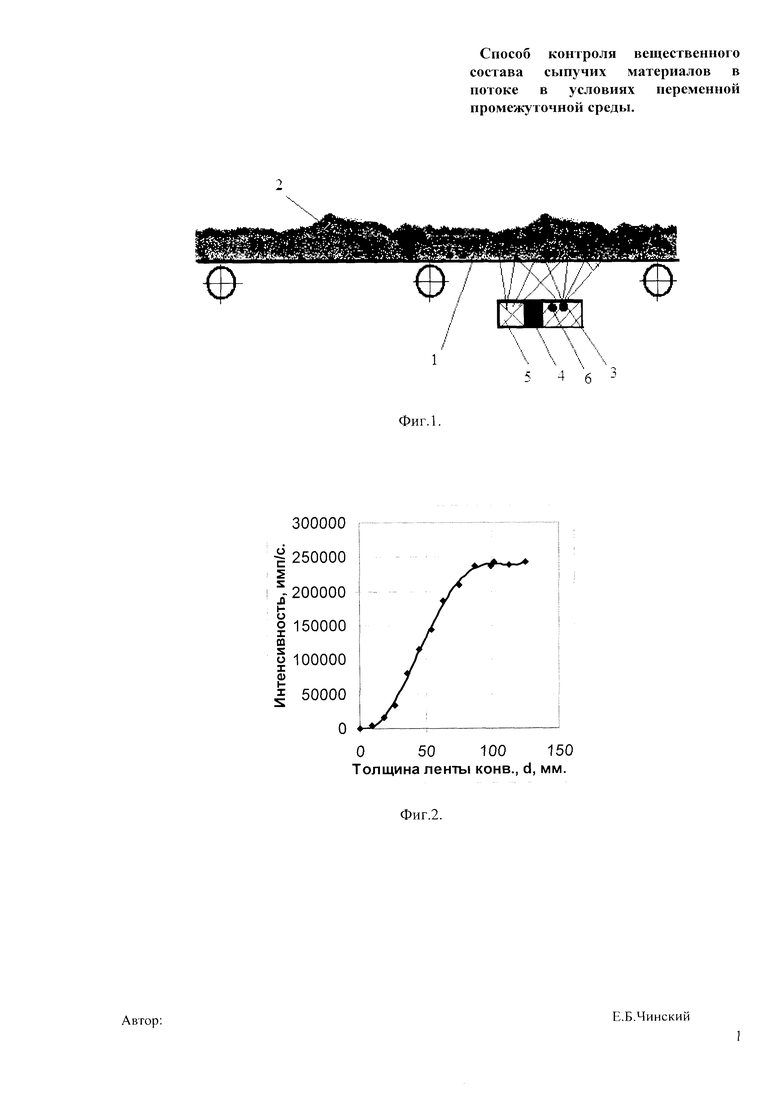

Фиг. 3. Спектр гамма излучения источника америций - 241 рассеянного эталонами апатит-нефелиновой руды с содержанием: 10% P2O5 (спектры 2 и 4) и содержанием 20% P2O5 (спектры 1 и 3) на ленте конвейера толщиной d=18 мм (спектры 1 и 2) и d=36 мм (спектры 2 и 4). Номера окна, №№1, 2, 3…,10, соответствуют номеру канала спектрометра: 150-300, 301-450, 451-600, 601-750, 751-900, 901-1050, 1051-1200, 1201-1350, 1351-1500 1501-1650.

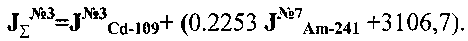

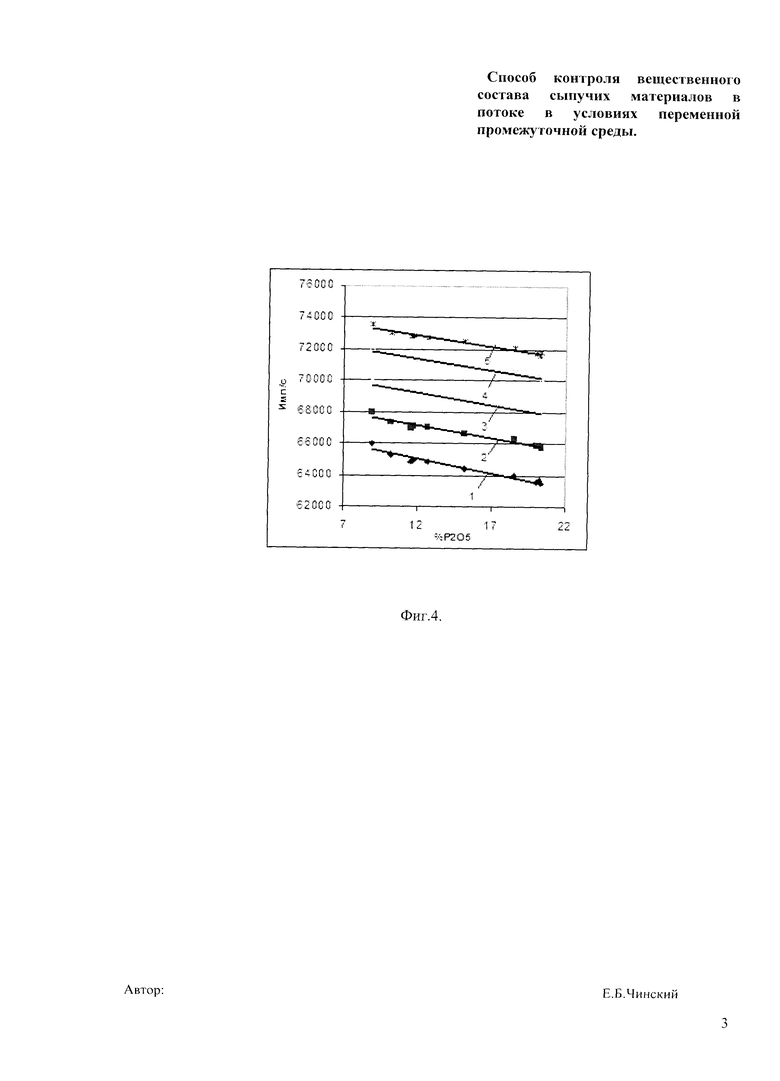

Фиг. 4. Изменение интенсивности Jимп/с в окне №7 рассеянного гамма излучения источников Am-241 и Cd-109 от содержания P2O5 в эталонных пробах апатит-нефелиновой руды. Измерения выполнены сквозь ленту конвейера. Толщина d ленты конвейера: 1-18 мм; 2-20 мм; 3-22 мм; 4-24 мм; 5-26 мм.

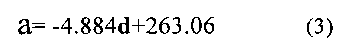

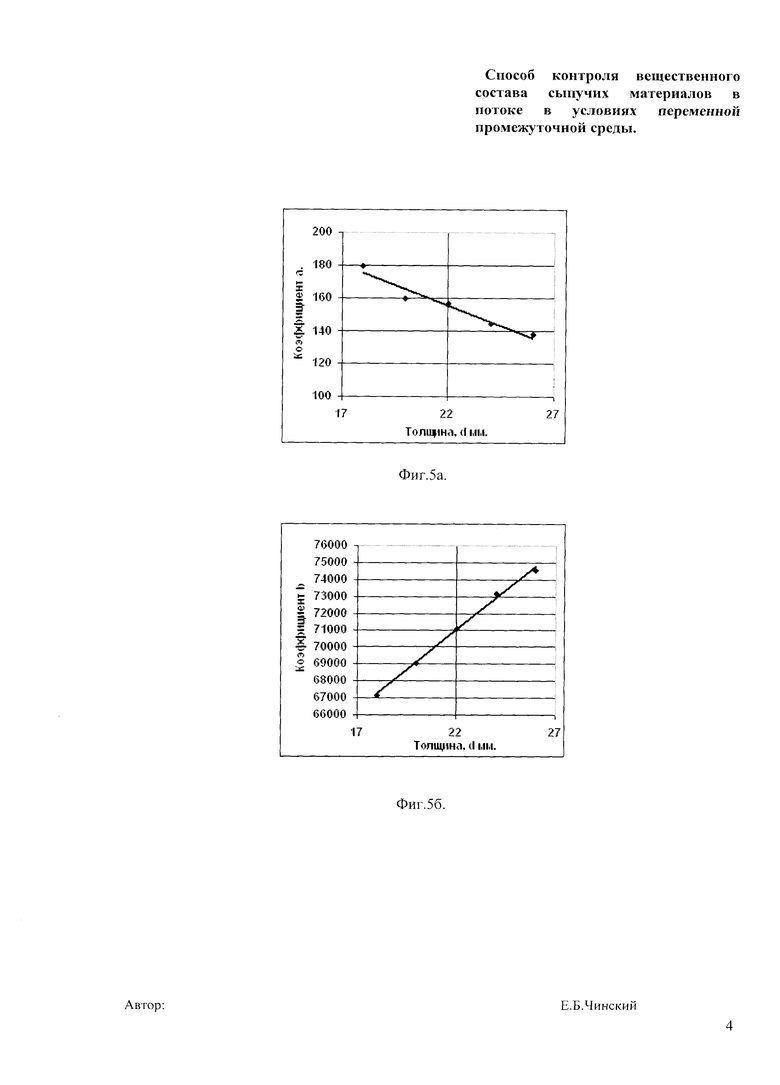

Фиг. 5а. Изменение коэффициента а (уравнения J=aα+b связи интенсивности Jимп/с рассеянного гамма излучения в окне №7, с а -содержанием α% P2O5 в руде) в зависимости от толщины d ленты конвейера.

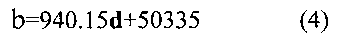

Фиг. 5б. Изменение коэффициента b (уравнения J=aα+b связи интенсивности Jимп/с рассеянного гамма излучения в окне №7 с α-содержанием α%P2O5 в руде) в зависимости от толщины d ленты конвейера.

Фиг. 6. Изменение интенсивности вторичного гамма излучения источника Am-241 (отн. ед.), в зависимости от концентрации α%P2O5 в апатит нефелиновой руде на ленте. Толщина ленты конвейера постоянна. 1 - изменение суммарной интенсивности Jимп/с рассеянного гамма излучения от руды и ленты конвейера. Облучение руды и измерения рассеянного гамма излучения выполнены сквозь ленту конвейера; 2 - изменение интенсивности рассеянного гамма излучения от руды и ленты конвейера, минус гамма фон рассеянного гамма излучения от ленты конвейера, измеренного при отсутствии руды на ленте; 3 - изменение интенсивности рассеянного гамма излучения от руды, выполненные при положении гамма источника и приемника над рудой (по прототипу).

Фиг. 7. Изменение интенсивности гамма излучения источника Cd-109, рассеянного лентой конвейера от толщины d ленты конвейера. Измерения проведены с использованием руды на ленте конвейера с содержанием 1-10%P2O5 и 2-20%P2O5.

Фиг. 8. Изменение интенсивности Jимп/с гамма излучения источника Ba-133, рассеянного лентой конвейера от толщины d ленты конвейера. Измерения проведены с использованием руды на ленте с содержанием 1-10%P2O5 и 2-20%P2O5.

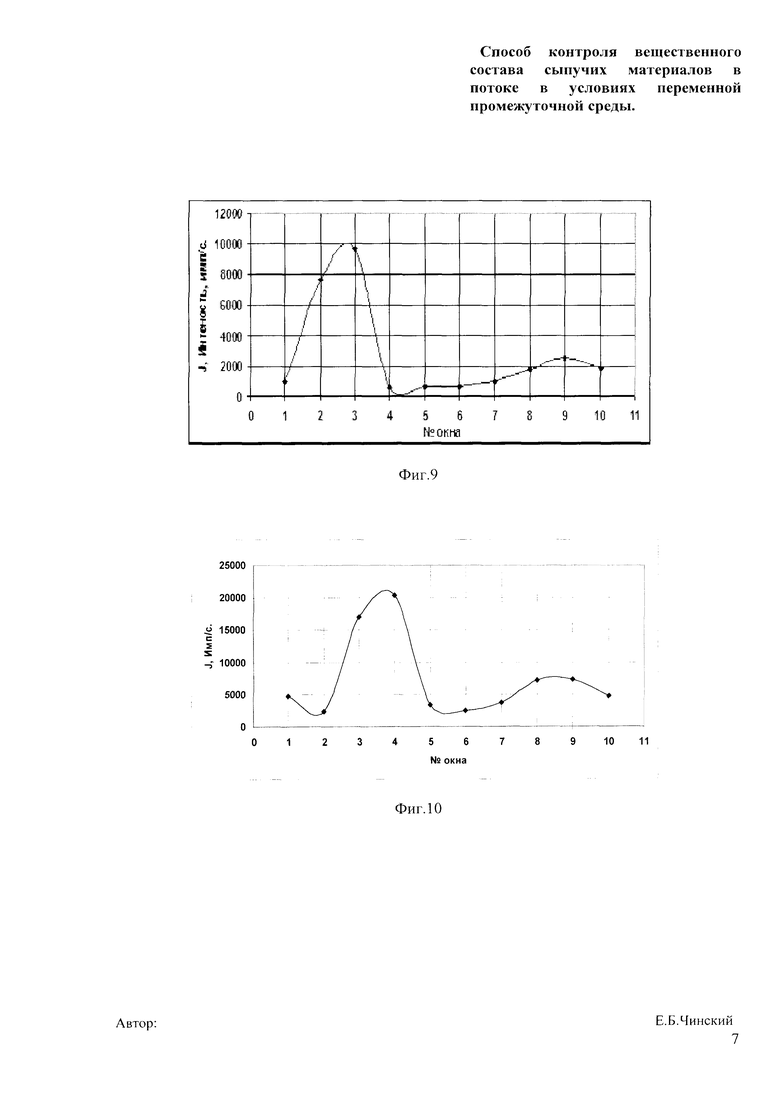

Фиг. 9. Спектр гамма излучения источника кадмий-109 рассеянного от руды и ленты. Номера окна, №№1, 2, 3…, 10, соответствуют энергетическому номеру канала спектрометра: 150-300, 301-450, 451-600, 601-750, 751-900, 901-1050, 1051-1200, 1201-1350, 1351-1500, 1501-1650.

Фиг. 10. Спектр рассеянного гамма излучения от руды и ленты источника барий-133. Номера окна, №№1, 2, 3,…, 10, соответствуют энергетическому номеру канала спектрометра: 150-300, 301-450, 451-600, 601-750, 751-900, 901-1050, 1051-1200, 1201-1350, 1351-1500, 1501-1650.

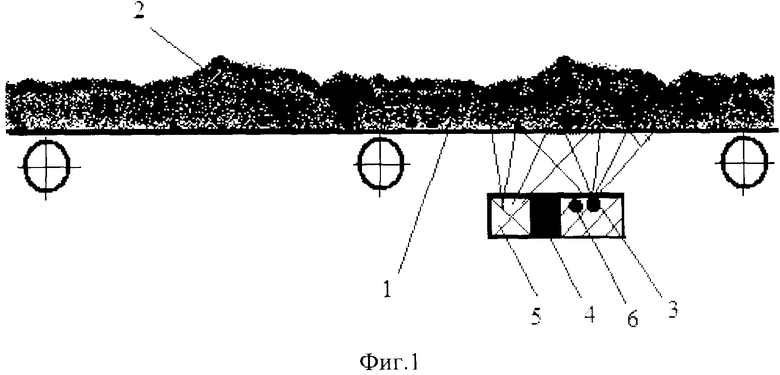

Фиг. 11. Изменение интенсивности Jимп/с рассеянного гамма излучения Am-241 в окне: - №3 (1 для Cd-109) или окне №4 (2 - для Ba-133) спектрометра, в зависимости от изменения интенсивности рассеянного гамма излучения Am-241 в окне №7 спектрометра при изменении толщины d ленты конвейера от 18 до 36 мм и содержания α%P2O5 в контролируемой руде от 10 до 20%P2O5.

Пример. Способ поясняется на примере контроля вещественного состава апатит-нефелиновой руды (контроль α%P2O5), гамма-гамма методом (ГГМ), на ленте конвейера, путем облучения и регистрации гамма излучения сквозь ленту конвейера (далее ленту).

Для контроля вещественного состава сложных сред ГГМ, предпочтительней выбор энергий источника первичного гамма излучения до ~150 кэв. После взаимодействия с исследуемым материалом, интенсивность рассеянного гамма излучения, зависит от вещественного состава материала (руды), характеризуемого эффективным атомным номером Zэфф. Гамма поглощающие свойства руды, растут с увеличением Zэфф. Для апатит-нефелиновой руды, Zэфф. составляет 14,7-17 единиц для содержаний от 3 до 25%P2O5.

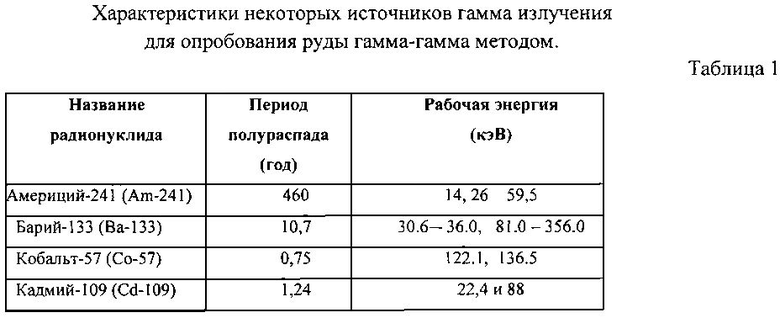

Конвейерную ленту производят из резины армированной капроновым кордом. То есть она состоит из углеводородов и ее Zэфф. менее 6. Поэтому проникающая способность гамма излучения источника, сквозь ленту, больше, чем в руде. Это позволяет сделать предварительный вывод о возможности применить предлагаемый способ для контроля вещественного состава руды. В таблице 1 приведены характеристики некоторых гамма источников, для контроля и исследования вещественного состава руд гамма-гамма методом.

Для контроля, используют анализатор спектрометрический цифровой сцинтилляционный, двухканальный СЦС 2. Источники и приемник гамма излучения (фиг. 1); детекторы - 5 NaJ(Ta) в составе блока детектирования 4, размещают под лентой - 1, и фиксируют его с воздушным зазором относительно ленты на выбранном расстоянии с учетом максимальной чувствительности и минимального влияния прогиба ленты под нагрузкой. Поток квантов источников - 3 и 6, направляют на нижнюю поверхность ленты, на которой транспортируют опробуемую руду - 2.

Выбирают энергию источника для контроля вещественного состава руды сквозь ленту гамма-гамма методом. Насыщенный слой руды, например, источника Am-241 (слой, больше которого, его увеличение, не оказывает влияние на результаты измерений интенсивности рассеянного гамма излучения), составляет до 6 см. Для ленты, этот слой d, составляет ~8-9 см. (фиг. 2). Результаты показывают, что энергии квантов источника Am-241, достаточно, для контроля, вещественного состава руды сквозь материал ленты гамма-гамма методом.

Для одновременного контроля вещественного состава сыпучего материала на ленте и ее гамма поглощающих свойств, используют разные энергии первичного гамма излучения источников (или источника), например, Cd-109 и Am-241. Энергию источника для контроля гамма поглощающих свойств материала ленты, выбирают таким образом, чтобы наличие сыпучего материала на ленте и изменение его вещественного состава, не влияло на результаты контроля гамма поглощающих свойств материала ленты или компенсируют это влияние путем учета. Например, в случае существенной разницы активностей выбранных источников ионизирующего излучения. Выбор энергии источника производят экспериментально, с использованием эталонов известного вещественного состава и набора материала ленты разной толщины d.

Устанавливают окна интереса в энергетическом спектре источников, в котором проводят измерения интенсивности рассеянного гамма излучения в области пиков энергий. Например, для Am-241 и Cd-109 это окна №7 (~60 кэв) и №3 (~22 кэв), соответственно (фиг. 3 и 9). (Выход же линии Е=88 кэв источника Cd-109 составляет всего 4%). Из условий решаемой задачи, энергию первичного гамма излучения источника для измерений вещественного состава, выбирают больше, чем источника, который выбирают для измерений гамма поглощающих свойств ленты.

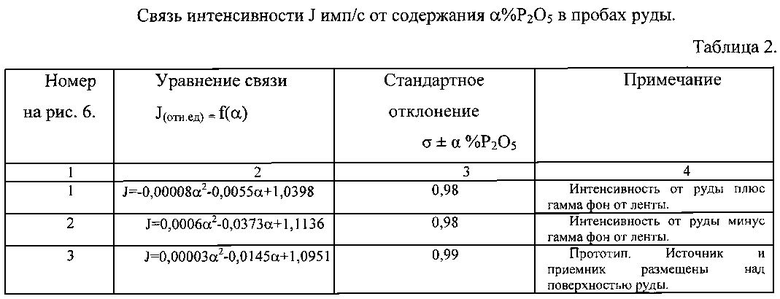

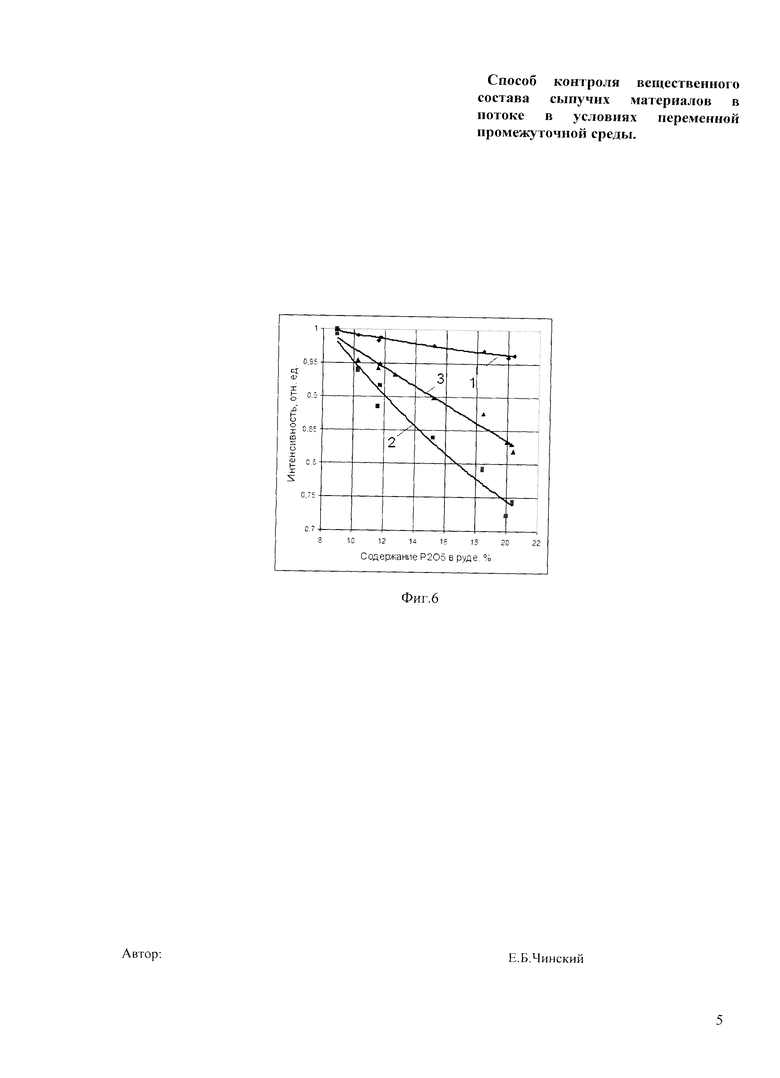

Контролируют интенсивность Jимп/с рассеянного гамма излучения источника Am-241 в зависимости от содержания α%P2O5 в эталонах руды, сквозь ленту. Результаты представлены на фиг. 6, зависимость - 1. Зависимость - 2, изменение интенсивности в тех же условиях, но за вычетом гамма фона, рассеянного от ленты без руды на ней. Толщина d ленты const=18 мм. Для сравнения, здесь же представлены результаты - 3, выполненные по методике, используемой в прототипе. Результаты эксперимента представлены в таблице 2.

Сравнивая результаты столбца 3 таблицы 2, видно что, стандартные отклонения, сравнимы, а чувствительность предлагаемого способа (зависимость 2, фиг. 6), несколько выше выполненной по прототипу (зависимость 3).

Однако, на тяжелых конвейерах, например, для ленты шириной 1600 мм, толщина ленты d, может меняться в пределах 22±2 мм и более в местах склейки. Длина кольца ленты составляет более 720-740 м. Длина отрезка новой ленты от изготовителя, менее 70 м. При ремонтах, заменяют только изношенную часть. Поэтому кольцо ленты, может представлять набор отрезков (10-12 шт.) ленты: разных производителей и сроков эксплуатации, разной толщины. Следовательно, разных гамма поглощающих свойств.

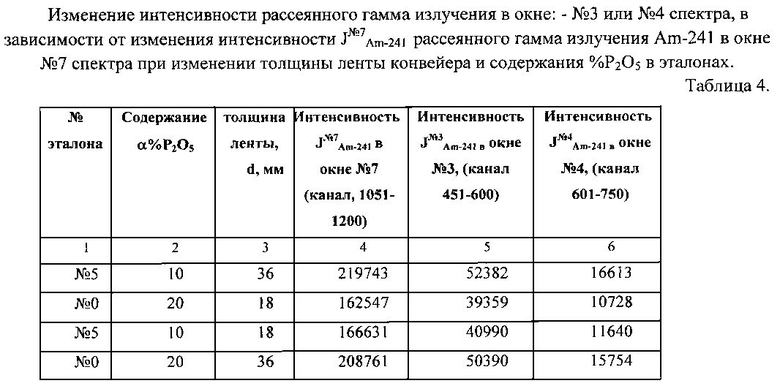

Отсутствие контроля изменений толщины ленты d, одновременно с оценкой вещественного состава приведет к росту погрешности предлагаемого способа, что демонстрирует фиг. 4. Интенсивность рассеянного гамма излучения от эталонов в окне №7, с уменьшением толщины ленты d, уменьшается, что также влияет на интенсивность рассеянного гамма излучения Am-241, во всем энергетическом спектре, в том числе, в окне №3, фиг. 3 рассеянного гамма излучения Am-241.

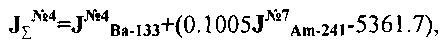

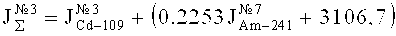

Облучают эталоны руды с известным вещественным составом α%P2O5 сквозь ленту и, в выбранном окне №7, регистрируют рассеянное рудой и лентой гамма излучение Am-241. Устанавливают аналитическую связь, интенсивности рассеянного гамма излучения от вещественного состава эталонов с учетом гамма поглощающих свойств материала ленты (толщины d) см. фиг. 4. Получают несколько уравнений (пп. 1-5 табл. 3), связи интенсивности вторичного гамма излучения от вещественного состава эталонов, в зависимости от разной толщины d материала ленты. По этим результатам, устанавливают связь коэффициентов а и b этих уравнений с толщиной d материала ленты фиг. 5а и 5б.

Полученные на эталонах аналитические связи, учитывают при контроле материала неизвестного вещественного состава на ленте с неизвестными гамма поглощающими свойствами.

I. Калибровка по эталонам руды известного вещественного состава при известном изменении толщины ленты.

1. С источником Cd-109 в окне №3 спектра и набором ленты разной толщины d, с выбранной экспозицией, получают связь интенсивности рассеянного гамма излучения от толщины ленты J№3=f(d), см. фиг. 7 (или в окне №4 для Ba-133 фиг. 8).

2. С источником Am-241, с выбранной экспозицией, получают энергетические спектры для разных значений толщины ленты конвейера d и разных значений содержаний α%P2O5 в эталонах руды известного вещественного состава, см. фиг. 3.

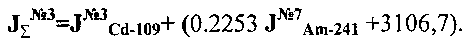

3. На основе результатов п. 2, получают аналитическую связь приращения интенсивности рассеянного гамма излучения источника Am-241 в окне №3 в зависимости от изменения интенсивности в окне №7, см. фиг. 11, связанного с изменением вещественного состава α%P2O5 руды и толщины ленты d.

4. В случае необходимости корректируют результаты оценки толщины d ленты (п. 1) в окне №3, в зависимости от результатов измерения интенсивности в окне №7, путем учета результатов влияния интенсивности рассеянного гамма излучения источника Am-241 и полученной аналитической связи п. 3., зависимости интенсивности рассеянного гамма излучения в окне №3 от изменения интенсивности рассеянного гамма излучения в окне №7, связанного с изменением вещественного α%P2O5 состава и толщины ленты d.

5. С эталонами известного вещественного состава, с источниками Cd-109 и Am-241 получают аналитическую связь интенсивности рассеянного гамма излучения источников в окне №7 для разных толщин d ленты конвейера см. фиг. 4 и таблицу 3.

6. По результатам п. 5 находят аналитическую связь изменения коэффициентов а и b (уравнения связи интенсивности рассеянного излучения от вещественного состава) от толщины d ленты см. фиг. 5а и фиг. 5б.

II. Контроль в потоке руды неизвестного вещественного состава при неизвестном изменении толщины ленты.

7. Для одновременной, оценки качества руды неизвестного вещественного состава на ленте и неизвестной толщины d ленты, используют результаты калибровки (I) и, с выбранной экспозицией, измеряют интенсивность рассеянного гамма излучения суммарного спектра источников Cd-109 и Am-241 в окне №3 и окне №7.

8. Согласно пп. 1 и 4 и п. 6, (I), определяют толщину d ленты, фиг. 7, затем коэффициенты а и b (фиг 5а и фиг. 5б) линейного уравнения связи интенсивности рассеянного гамма излучения источников с вещественным составом руды

9. По интенсивности рассеянного гамма излучения источников

Перед контролем руды в потоке неизвестного вещественного состава (II), устанавливают параметры аналитических связей интенсивности рассеянного гамма излучения источников в зависимости от содержания α%P2O5 в эталонах и гамма поглощающих свойств ленты (I), для чего дополнительно, используют листы резины (в нашем случае толщиной по 2 мм). Для учета этого эффекта в зависимости от толщины d ленты, выбирают энергию гамма источника для контроля толщины ленты d. Например, гамма источники Cd-109 или Ba-133 (см. табл. 1). Гамма излучение энергий источника Ва-133, позволяет контролировать изменения больших толщин ленты, нежели с Cd-109, см. фиг. 7 и фиг. 8.

Как видно на фиг. 3 и фиг. 9, интенсивность рассеянного гамма излучения источников Cd-109 и частично Am-241, будет проявляться в окне №3 спектрометра, а для Ba-133 и Am-241 в окне №4 (фиг. 10).

В зависимости от изменения содержания P2O5 в руде, и толщины d ленты интенсивность

где -

В случае необходимости, учитывают влияния

Подставляют эмпирическое значение

Получают значение интенсивности

Получают параметры связи интенсивности

По результатам таблицы 3, получают зависимость изменения коэффициентов а и b, (фиг. 5а и фиг. 5б) от d, и функциональную связь коэффициентов, a=f(d) и b=f(d) уравнения (2), для любых значений d (любых гамма поглощающих свойств независимо от свойств резины и корда ленты конвейера). Для наших условий: размер детектора, энергия первичного гамма излучения, активность источника и геометрия измерений, аналитическая связь коэффициентов а и b с толщиной ленты d:

В линейное уравнение связи

Где

Учитывают толщину d ленты в результатах контроля вещественного состава путем оценки интенсивности

Подставляют полученные значения d в уравнения (3 и 4), получают значения, а и b уравнения (2).

Регистрируют, интенсивность

С одним источником Am-241, толщину ленты, можно контролировать, в частном случае, только при отсутствии руды на ней, см. фиг. 2, когда лента выполнена из материала, однородного по своим гамма поглощающим свойствам.

Однако с источником Cd-109, можно оценить толщину ленты d только до 28 мм (фиг. 7). Спектр этого источника представлен фиг. 9.

Аналогично, можно применить источник Ba-133 для контроля толщины ленты до 34±2 мм. Спектр этого источника приведен на фиг. 10. Контроль толщины d и интенсивности рассеянного гамма излучения

Где -

Наличие же руды (фиг. 7 и фиг. 8), на ленте конвейера и изменение ее вещественного состава от 1-10%P2O5, до 2-20%P2O5 с этими источниками, не оказывает влияние на результаты контроля толщины d ленты с источником Ba-133.

В нашем примере, затем контролируют интенсивность

Подставляют результаты контроля интенсивности J№3 в уравнение (5). Например, для J№3=2541 имп./10 с с учетом (1). Получают d=22,045 мм.

Подставляют полученное значение d=22,045 в уравнения (3) и (4), определяют коэффициенты а и b уравнения (2). В нашем случае:

и

Полученные значения коэффициентов а и b, подставляют в уравнение (2).

Контролируют интенсивность  и подставляют его величину в уравнение. Оценивают содержание оксида фосфора в руде неизвестного состава. Например,

и подставляют его величину в уравнение. Оценивают содержание оксида фосфора в руде неизвестного состава. Например,

69565=-155,39 α+71060,61 и оценивают вещественный состав руды, получают:

α=9,62%P2O5.

В другой момент времени, значение  для d=22,045 мм, получаем содержание α=%P2O5 в руде: α=(68201-71060,61)/(-155,39)=18,40%P2O5.

для d=22,045 мм, получаем содержание α=%P2O5 в руде: α=(68201-71060,61)/(-155,39)=18,40%P2O5.

Предлагаемый способ позволяет, контролировать вещественный состав крупнодробленой руды, на ленте конвейера любого типоразмера, а также обеспечить физическую защиту источников и блоков детектирования. Одновременно, способ позволяет проводить непрерывный мониторинг износа лены конвейера в процессе ее эксплуатации. Контроль, позволит выявить факторы, влияющие на сроки службы ленты. Стоимость конвейерной ленты и затраты по ее замене высоки и продление сроков ее службы, актуально для любого горно-обогатительного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля вещественного состава пульпообразных продуктов в условиях их переменной плотности | 2016 |

|

RU2619224C1 |

| СПОСОБ КОНТРОЛЯ ВЕЩЕСТВЕННОГО СОСТАВА СЫПУЧИХ МАТЕРИАЛОВ В ПОТОКЕ | 2014 |

|

RU2593913C2 |

| Способ дискретного отбора материала из материального потока | 2016 |

|

RU2633455C1 |

| Устройство для контроля качества сыпучего материала на конвейере | 1984 |

|

SU1162490A1 |

| Способ настройки двулучевого датчика | 1987 |

|

SU1441280A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО РЕНТГЕНОРАДИОМЕТРИЧЕСКОГО ОПРОБОВАНИЯ ВЕЩЕСТВА | 1993 |

|

RU2086964C1 |

| Устройство для анализа качества потока сыпучего материала на конвейерной ленте | 1989 |

|

SU1645221A1 |

| СПОСОБ ВЫЯВЛЕНИЯ СОВРЕМЕННОГО ГЕОДИНАМИЧЕСКОГО СОСТОЯНИЯ ГОРНОГО МАССИВА | 1992 |

|

RU2068186C1 |

| Устройство для анализа качества потока сыпучего материала на ленте конвейера | 1981 |

|

SU1073646A1 |

| Устройство для непрерывного контроля качества угля | 1989 |

|

SU1696353A1 |

Использование: для контроля вещественного состава сыпучих материалов в потоке в условиях переменной промежуточной среды. Сущность изобретения заключается в том, что облучают гамма-излучением внешнего источника эталоны с известным вещественным составом и контролируемый материал неизвестного состава, регистрируют рассеянное гамма-излучение и сравнивают полученные результаты контроля интенсивности рассеянного гамма-излучения на исследуемом материале с результатами контроля интенсивности рассеянного гамма-излучения на эталонах и делают вывод о вещественном составе сыпучего материала неизвестного состава на ленте, при этом используют несколько разных энергий первичного гамма-излучения источников, причем первый источник используют для контроля вещественного состава сыпучего материала и эталонов сквозь ленту конвейера, а второй с меньшей энергией гамма-квантов, чем у первого, используют для контроля гамма-поглощающих свойств ленты, выраженных через ее толщину d, после чего на основании полученных данных определяют состав сыпучих материалов. Технический результат: обеспечение возможности контроля вещественного состава крупнодробленой руды на любом типоразмере конвейера. 12 ил.

Способ контроля вещественного состава сыпучих материалов в потоке в условиях переменной промежуточной среды, например, на ленте конвейера, для чего облучают гамма-излучением внешнего источника эталоны с известным вещественным составом и контролируемый материал неизвестного состава, регистрируют вторичное, например, рассеянное гамма-излучение и сравнивают полученные результаты контроля на исследуемом материале с результатами контроля на эталонах и делают вывод о вещественном составе сыпучего материала неизвестного состава, отличающийся тем, что поток первичного излучения источников направляют на поверхность с переменными гамма-поглощающими свойствами, за которой находится исследуемый материал неизвестного состава или эталоны, используют несколько разных энергий первичного гамма-излучения, а большую энергию и соответствующее окно в энергетическом спектре используют для контроля вещественного состава материала и эталонов сквозь промежуточную среду, а меньшую энергию и окно в энергетическом спектре, используют для контроля и оценки гамма-поглощающих свойств промежуточной среды, вначале известных, а затем, по полученным связям, неизвестных, а меньшую энергию гамма-излучения источника выбирают таким образом, чтобы наличие и изменение вещественного состава материала, находящегося за промежуточной средой, не влияло на результаты контроля гамма-поглощающих свойств промежуточной среды, экспериментально устанавливают ряд аналитических связей интенсивности рассеянного гамма-излучения от вещественного состава эталонов в окне регистрации большей энергии, для чего используют набор материала разных гамма-поглощающих свойств промежуточной среды, выраженных, например, через ее толщину, по полученному ряду аналитических зависимостей устанавливают аналитическую связь коэффициентов этих уравнений от параметра гамма-поглощающих свойств промежуточной среды, например, выраженных через ее толщину, затем в окне энергетического спектра меньшей энергии регистрируют рассеянное излучение источника меньшей энергии и устанавливают аналитическую связь интенсивности рассеянного излучения с известными гамма-поглощающими свойствами промежуточной среды, например, выраженные через толщину, для чего также используют набор материала с известными гамма-поглощающими свойствами промежуточной среды, используют полученную связь и устанавливают неизвестные гамма-поглощающие свойства промежуточной среды, выраженные, например, через ее толщину, и затем по этому параметру устанавливают коэффициенты уравнения связи интенсивности рассеянного гамма-излучения от вещественного состава, а для определения вещественного состава в окне энергетического спектра большей энергии регистрируют интенсивность гамма-излучения рассеянного промежуточной средой и исследуемым материалом, находящегося за промежуточной средой, и, по установленным коэффициентам аналитической связи интенсивности рассеянного гамма-излучения источника с вещественным составом материала неизвестного состава оценивают вещественный состав материала неизвестного состава, а в случае необходимости, учитывают влияние рассеянного гамма-излучения источника большей энергии, в окне регистрации меньшей энергии гамма-квантов, предварительно, устанавливают связь, между интенсивностью рассеянного гамма-излучения источника большей энергии, с интенсивностью рассеянного гамма-излучения в окне регистрации меньшей энергии в зависимости от вещественного состава сыпучего материала и переменной промежуточной среды, учитывают параметры этой связи в результатах измерений гамма-поглощающих свойств промежуточной среды в окне меньшей энергии, определяют вещественный состав материала, находящегося в потоке за переменной промежуточной средой.

| Большаков А.Ю., Близнюк Г.И., Ярославцев В.Ф., Непрерывное опробование дробленой апатит нефелиновой руды на транспортерах обогатительной фабрики гамма-гамма методом, Обогащение руд, 1979, N 6, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХИМИЧЕСКОГО СОСТАВА ПАРТИИ СЫПУЧЕГО ИЛИ КУСКОВОГО МАТЕРИАЛА, ТРАНСПОРТИРУЕМОГО НА ЛЕНТЕ КОНВЕЙЕРА | 2010 |

|

RU2419087C1 |

| Устройство для анализа качества потока сыпучего материала на ленте конвейера | 1981 |

|

SU1073646A1 |

| Устройство для анализа качества потока сыпучего материала на конвейерной ленте | 1989 |

|

SU1645221A1 |

| US 4931638A, 05.06.1990 | |||

| US 6493418B1, 10.12.2002. | |||

Авторы

Даты

2016-05-10—Публикация

2015-02-05—Подача