Изобретение относится к области аналитического контроля химического состава партий сыпучих и кусковых материалов, транспортируемых на ленте конвейера, и может быть использовано в металлургической, горнодобывающей, горно-обогатительной, перерабатывающей, химической и других отраслях промышленности.

Для определения химического состава партии материалов часто отбирают пробы, которые доставляют в лабораторию и после их подготовки анализируют. При этом наибольшая погрешность вносится на стадии отбора пробы, т.к. в анализе участвует лишь небольшая часть контролируемой партии материала. При анализе объектов черной металлургии в генерировании аналитического сигнала участвует очень малое количество вещества, составляющее от определяемой им массы долю, равную 10-9 - 10-8. В некоторых случаях пробу не отбирают и не готовят, например, при лазерном зондировании атмосферы, рентгенорадиометрическом анализе рудных материалов в условиях естественного залегания, непрерывном рентгеноспектральном анализе шихты, перемещаемой на конвейерной ленте. Как правило, в анализе участвует небольшая часть материала исходной партии. В таких случаях тоже важно знать и учитывать, какая часть объекта анализа играет роль аналитической пробы, генерируя сигнал, по которому находят содержание определяемого компонента.

В современной промышленности большое значение имеет экспрессный элементный анализ сырья, промежуточных материалов на различных стадиях технологического процесса и готовой продукции. Среди методов химического анализа особое значение имеет рентгенофлуоресцентный анализ (РФА). Метод РФА основан на зависимости интенсивности рентгеновской флуоресценции от концентрации элемента. Рентгеновская флуоресценция возникает при бомбардировке вещества пучком частиц высокой энергии, чаще всего фотонами. Поток фотонов высокой энергии получают в рентгеновских трубках или от радиоактивных изотопов. При неупругом соударении фотона высокой энергии с атомом электрон с одной из внутренних оболочек может быть удален, и на определенном энергетическом уровне образуется вакансия. При заполнении вакансии переходом одного из электронов внешних оболочек испускается рентгеновский фотон (рентгеновская флуоресценция) с энергией, равной разности энергий уровней, между которыми совершен переход. В энергодисперсионных рентгенофлуоресцентных спектрометрах фиксируется распределение рентгеновского излучения в зависимости от его энергии. Функции анализатора и детектора совмещает полупроводниковый детектор. Его работа основана на возникновении электронно-дырочных пар в результате поглощения твердым телом падающих рентгеновских квантов и собирании образовавшихся носителей заряда в электрическом поле. Созданный заряд пропорционален поглощенной энергии конкретного кванта. Особенностью РФА является то, что исследуемый материал не разрушается при анализе и не требуется контакта материала с узлами спектрометра.

Под понятием непрерывного рентгенофлуоресцентного анализа подразумевают такой аналитический процесс, при котором проводится непрерывное определение химического состава. Исследуемый материал постоянно движется под рентгенофлуоресцентным спектрометром (на конвейере), а фотоны источника первичного излучения попадают каждый раз на новый участок материала. Результаты химического анализа получают в виде кривых изменения концентраций элементов в исследуемом материале как функцию времени.

При контроле химического состава материалов без отбора проб непосредственно на технологических транспортных устройствах, в емкостях и аппаратах измерением охватывается лишь часть контролируемого материала. При измерении спектров рентгеновской флуоресценции непосредственно в технологическом потоке потеря информации о химическом составе анализируемого материала может происходить по разным причинам. Эти потери могут быть связаны не только с неточностью выполнения самого измерения, но и с несовпадением средних значений содержаний в контролируемой партии материала и его части, участвующей в анализе. Часть материала, участвующая в анализе, должна по составу быть такой же, как и весь контролируемый материал.

Представительной пробой материала называют пробу, которая принимается идентичной по химическому составу всей партии этого материала, от которой она отобрана. Применительно к каждому из определяемых компонентов мерой представительности части материала, участвующей в анализе (пробы), является значение той погрешности, с которой эта часть (проба) отражает истинное среднее содержание компонента в исходной массе материала. При опробовании материала учитывают особенности исследуемого объекта и последствия получения неверных сведений о содержании каждого из определяемых компонентов в партии материала. Снижение погрешности опробования повышает правильность и достоверность результатов анализа, а с другой стороны, удлиняет анализ, делает его более трудоемким и дорогостоящим. Поэтому в каждом конкретном случае стремятся получить достоверные сведения о допустимых значениях предельных погрешностей опробования βотб и анализа.

На представительность пробы сыпучего или кускового материала влияет его степень измельчения. Чем меньше размер частиц, тем меньше влияние неоднородности материала на представительность пробы. Автоматическая линия предварительной подготовки проб агломерата описана в работе [1]. Эта линия включает последовательно следующие устройства: питатель; щековую дробилку для измельчения агломерата от начального размера кусков 80 мм до <40 мм; дозатор; щековую дробилку для измельчения агломерата до крупности <10 мм; дозатор; каскадный делитель пробы, уменьшающий ее массу в шесть раз; питатель; ротационный делитель пробы, уменьшающий массу в десять раз; дисковую мельницу для измельчения пробы до <2 мм; дозатор; ротационный делитель пробы, уменьшающий ее массу в десять раз; сборные бункеры для проб; бункер для отброшенной массы. После прохождения пробы через эту автоматическую линию ее масса уменьшается от 35 кг до 60 г, а крупность - от 80 до <2 мм. Представительность пробы при этом не меняется. Дальнейшая подготовка пробы зависит от того, какие методы анализа будут использованы. Недостатком подобной системы является продолжительность анализа, наличие стадии подготовки проб, большое количество используемого оборудования и высокие капитальные затраты.

На японской фабрике «Хирохата» смонтирована автоматизированная система рентгенофлуоресцентного анализа проб аглошихты для регулирования основности агломерата [2]. В системе предусмотрены следующие операции: отбор пробы аглошихты массой 5-30 кг с кусками размером 10 мм и влажностью 6%; сокращение пробы на конусных делителях до 150 г; сушка с инфракрасным обогревом при температуре 180°С; дробление на валковых дробилках до 3 мм и затем до 0,43 мм; измельчение в мельнице до 0,45 мкм; взвешивание пробы; прессование с изготовлением брикетов весом 20 г; удаление брикета; рентгенофлуоресцентное определение CaO, SiO2 и Fe в брикете; обработка данных на ЭВМ. Общее время, затрачиваемое на все стадии анализа, составляет 21 мин. Недостатки этой системы связаны с трудностями, возникающими при подготовке для анализа мелкозернистых проб большой массы. Система не позволяет проводить анализ непосредственно в технологическом потоке.

Описаны системы, состоящие из первичного пробоотборника, дробилки, бункера, конвейера для анализа и спектрометра. На главном конвейере для технологического потока руды установлен первичный пробоотборник. Поступающая с его помощью часть основного потока руды измельчается в дробилке и затем через бункер подается на дополнительный транспортер, специально предназначенный для анализа. Для анализа применяют нейтронно-активационный [3] и рентгенофлуоресцентный [4] методы. Недостатком подобных систем является наличие стадии подготовки проб и то, что представительность части основного потока руды, участвующей в анализе, не контролируется, а большое количество используемого оборудования делает систему дорогостоящей и сложной в эксплуатации.

Описана установка для оперативного определения состава угля и минеральных руд на основе метода РФА [5]. Установка отличается тем, что содержит один или более источников рентгеновского излучения, смонтированных в специфической геометрии с одним или более кремневыми детекторами. Представительный образец потока получается при помощи системы отбора проб. Представительность образца для анализатора достигается с помощью разделительного устройства или проточного элемента с получением однородной зоны, участвующей в анализе под спектрометром. Сглаживающая пластина (лыжа) обеспечивает постоянный уровень материала в потоке после спектрометра. Невозможность нормального функционирования в технологическом потоке с большой скоростью, громоздкость системы являются недостатками этой системы.

В некоторых случаях массу материала, участвующую в непрерывном анализе, повышают за счет использования нескольких источников первичного излучения [6]. Однако для этого используют источники радиоактивного излучения, к тому же использование нескольких источников в одном спектрометре усложняет используемую аппаратуру и затрудняет непрерывную работу спектрометра в потоке материала.

В качестве прототипа выбрано устройство по [7]. Это устройство предназначено для анализа сыпучего материала непосредственно в технологическом потоке при помощи энергодисперсионного рентгенофлуоресцентного спектрометра. В качестве источника первичного излучения выступает рентгеновская трубка. В способе анализа не предусмотрена оценка массы части материала, участвующей в анализе, в зависимости от геометрических условий измерения. В работе устройства также не предусмотрено регулирование представительности части материала, участвующей в анализе. Анализ проводится при геометрических параметрах, установленных на заводе-изготовителе, без оценки их влияния на интенсивность рентгеновской флуоресценции и характер ее изменения при колебаниях расстояния между спектрометром и материалом, а также на массу части материала, участвующей в анализе. Поэтому данное устройство не может само по себе обеспечить необходимые достоверность, точность и эффективность рентгенофлуоресцентного анализа в потоке.

Цель изобретения - повышение достоверности получаемой аналитической информации и эффективности непрерывного энергодисперсионного рентгенофлуоресцентного анализа в потоке.

Сущность изобретения

Поставленная цель достигается настоящим изобретением.

Способ определения химического состава партии сыпучего или кускового материала, транспортируемого на ленте конвейера, включающий применение для анализа энергодисперсионного спектрометра с полупроводниковым детектором и источником первичного рентгеновского или гамма-излучения, расположенных непосредственно над лентой конвейера с анализируемым материалом, включающий измерения спектров рентгеновской флуоресценции анализируемого материала, отличающийся тем, что определяют минимальную массу представительной пробы по выбранному элементу сыпучего или кускового материала, отбираемой с поверхности конвейера, затем рассчитывают массу части материала, участвующей в анализе, и интенсивность рентгеновской флуоресценции выбранного элемента, при этом в расчетах меняют значения расстояния между спектрометром и материалом и/или расстояния между рентгеновской трубкой и детектором и/или длины и диаметра коллиматоров рентгеновской трубки и детектора и/или расстояния от коллиматора рентгеновской трубки до окна рентгеновской трубки и/или расстояния от коллиматора детектора до окна детектора и/или углов падения первичного и отбора вторичного излучения и/или интенсивности и энергии первичного излучения и/или скорости движения ленты конвейера, и выбирают из множества полученных при расчете вариантов тот, при котором масса части материала, участвующей в анализе, больше минимальной массы представительной пробы, расстояние между спектрометром и материалом не меньше противоаварийного, интенсивность аналитических линий максимальная, а колебания расстояния между спектрометром и материалом оказывает как можно меньшее влияние на интенсивность аналитических линий и площадь области материала, участвующей в анализе, затем устанавливают на спектрометре выбранные геометрические параметры измерений и проводят анализ материалов, транспортируемых на ленте конвейера.

Для облегчения понимания сущности изобретения приведены следующие чертежи.

Фиг.1 - Схема проведения РФА с помощью энергодисперсионного спектрометра.

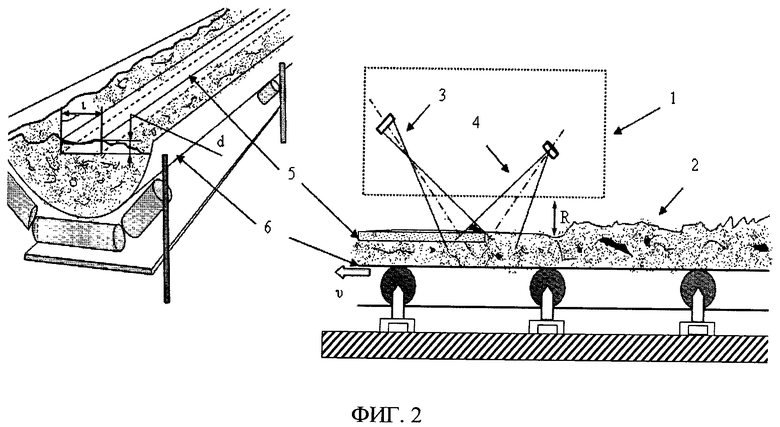

Фиг.2 - Схема к расчету массы части сыпучего материала на конвейере, участвующей в РФА.

Фиг.3 - Теоретическая и экспериментальные зависимости интенсивности линии Fe Кα для образцов железосодержащих материалов от расстояния между спектрометром и образцом.

Фиг.4 - Зависимость относительной интенсивности линии Fe Кα от расстояния между спектрометром и исследуемым материалом.

При непрерывном анализе непосредственно в технологическом потоке, на наш взгляд, целесообразно добиваться участия в анализе как можно большей доли контролируемой партии материала. Это можно сделать, если менять расстояние между спектрометром и материалом и размеры коллиматоров, влияя на величину области материала, облучаемую рентгеновской трубкой, и величину области материала, доступную для детектора.

Принципиальная схема проведения РФА непосредственно в технологическом потоке представлена на Фиг.1, на которой 1 - анализируемый материал, 2 - спектрометр, 3 - анод рентгеновской трубки (РТ), 4 - окно РТ, 5 - коллиматор после РТ, 6 - детектор, 7 - коллиматор перед детектором, 8 - область материала, участвующая в анализе. Генерируемое рентгеновской трубкой первичное излучение проходит через бериллиевое окно и коллиматор. Это излучение возбуждает характеристическое (флуоресцентное) излучение элементов исследуемого материала. Затем характеристическое излучение элементов исследуемого материала, проходя через слой воздуха и коллиматор, попадает в детектор. После регистрации и преобразования рентгеновского излучения в спектрометре рассчитывают концентрации элементов по интенсивностям их линий в спектре. Из Фиг.1 видно, что не всегда вся область материала, возбуждаемого РТ, участвует в РФА. Это обусловлено тем, что область отбора излучения детектором и фокусное пятно РТ на материале не всегда полностью совпадают. При оптимальной геометрии измерений фокусное пятно РТ совпадает (или находится внутри) с областью отбора излучения детектором. Расстояния R между спектрометром и материалом влияет на область материала, участвующую в анализе.

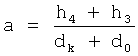

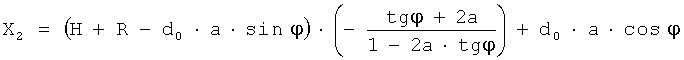

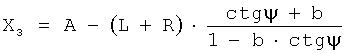

Для вычисления площади материала, участвующей в анализе, нами предложено рассчитывать координаты крайних точек фокусного пятна РТ и области отбора излучения детектором согласно Фиг.1:

,

,

где  ;

;

;

;

,

,

где  ;

;

,

,

где X1 - расстояние по горизонтали от середины окна РТ до начала фокусного пятна РТ;

Х2 - расстояние по горизонтали от середины окна РТ до конца фокусного пятна РТ;

Х3 - расстояние по горизонтали от середины окна РТ до начала области отбора детектора;

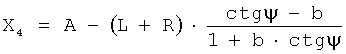

Х4 - расстояние по горизонтали от середины окна РТ до конца области отбора детектора.

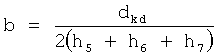

В расчетах также учитывали углы падения первичного излучения φ и отбора вторичного ψ, длину коллиматора h3 после РТ, расстояние между окном РТ и коллиматором h4, толщину детектора h5, толщину коллиматора перед детектором h6, расстояние между детектором и коллиматором h7, диаметры окна РТ do, коллиматоров РТ dk и детектора dkd. Область материала Sобр, участвующую в анализе, вычисляли как площадь фигуры, образованной при пересечении фокусного пятна РТ и области отбора детектора.

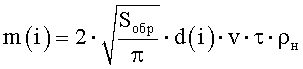

По полученным выше аналитическим выражениям координат крайних точек области материала, облучаемой РТ, и области отбора детектора можно рассчитывать массу материала, участвующую в анализе. Схема к вычислению массы материала, участвующей в анализе, представлена на Фиг.2, в которой 1 - рентгенофлуоресцентный спектрометр, 2 - транспортируемый материал, 3 - первичное излучение РТ, 4 - отбор вторичного излучения в детектор, 5 - часть материала, участвующая в анализе, 6 - лента конвейера. Приняли, что флуоресцентное излучение образуется на определенной глубине d(i) (глубина выхода флуоресценции элемента i). Ширину ι области материала, участвующей в анализе, считали постоянной величиной во время проведения измерений. На нее можно влиять при изменении геометрических условий измерения, расстояния между спектрометром и слоем материала на конвейере R. Если τ - время, за которое на конвейере под спектрометром проходит партия сыпучего материала, a v - скорость конвейера, тогда масса материала, участвующая в анализе, при определении элемента i

Минимальная масса представительной пробы сыпучего или кускового материала может быть определена согласно действующим стандартам для различных видов материалов. Масса части материала, участвующей в анализе, должна быть не меньше минимальной массы представительной пробы. Исходя из этого условия, можно менять скорость движения конвейера (если это не мешает технологическому процессу или анализ проходит на отдельном для этого конвейере), расстояние между спектрометром и слоем материала, а также другие геометрические параметры спектрометра. При маленьком расстоянии между спектрометром и слоем материала на конвейере может возникнуть аварийная ситуация при ударе частиц и кусков потока материала о части спектрометра. Этот факт необходимо учитывать при выборе оптимального расстояния.

Интенсивности характеристических спектральных линий при рентгенофлуоресцентном анализе (РФА) зависят от геометрических условий измерения. Наиболее высокая чувствительность РФА достигается при измерениях в геометрии узких коллимированных пучков. В этом случае могут возникнуть затруднения, связанные с влиянием на результаты измерений расстояния между спектрометром и образцом. При непрерывном РФА сыпучих материалов непосредственно в технологическом потоке высота слоя анализируемого материала часто меняется. Это оказывает влияние на интенсивность рентгеновской флуоресценции.

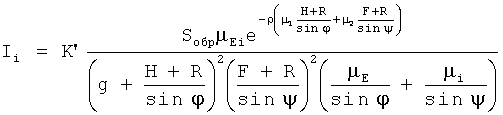

Для расчета интенсивности рентгеновской флуоресценции нами предложено следующее выражение:

,

,

где К' - постоянная часть уравнения, не зависящая от изменения расстояния;

µ - массовый коэффициент ослабления излучения воздухом;

ρ - плотность воздуха.

Меняя расстояние между детектором и РТ, диаметры и длину коллиматоров, углы падения первичного и отбора вторичного рентгеновского излучения, можно влиять на интенсивность рентгеновской флуоресценции и характер ее зависимости от расстояния.

Способ определения химического состава партии сыпучего или кускового материала, транспортируемого на ленте конвейера, осуществляют следующим образом. 1) Определяют минимальную массу представительной пробы по выбранному элементу сыпучего или кускового материала, отбираемой с поверхности остановленного конвейера. 2) Рассчитывают значение массы части материала, участвующей в непрерывном анализе на конвейере, при текущих параметрах спектрометра. 3) Рассчитывают значение интенсивности рентгеновской флуоресценции выбранного элемента при текущих параметрах спектрометра. 4) Проводят расчеты по п.2 и п.3, меняя значения расстояния между спектрометром и материалом и/или расстояния между рентгеновской трубкой и детектором и/или длины и диаметра коллиматоров рентгеновской трубки и детектора и/или расстояния от коллиматора рентгеновской трубки до окна рентгеновской трубки и/или расстояния от коллиматора детектора до окна детектора и/или углов падения первичного и отбора вторичного излучения и/или интенсивности и энергии первичного излучения и/или скорости движения ленты конвейера. 5) Выбирают из множества вариантов расчета, полученных по п.2-4, тот, при котором масса части материала, участвующей в анализе, больше минимальной массы представительной пробы; расстояние между спектрометром и материалом не меньше противоаварийного; интенсивность аналитических линий максимальная, а колебания расстояния между спектрометром и материалом оказывает как можно меньшее влияние на интенсивность аналитических линий и площадь области материала, участвующей в анализе. 6) Устанавливают на спектрометре выбранные согласно п.5 геометрические параметры измерений и проводят непрерывный анализ сыпучего или кускового материала на конвейере.

Определение минимальной массы представительной пробы, отбираемой с поверхности конвейера

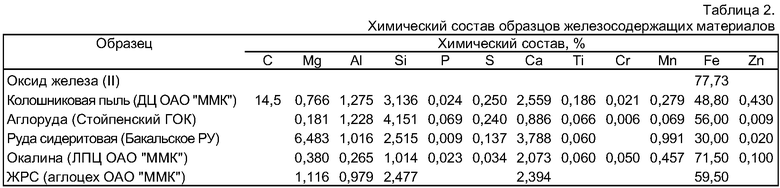

Согласно ГОСТ 15054-80 [2] погрешность отбора проб βотб для партии железной руды массой от 500 до 1000 тонн не должна превышать 0,78% по содержанию железа. Обычно в расчетах учитывают основной по содержанию компонент, железорудные смеси (ЖРС) содержат около 60% железа. Величину вариации качества руды в партии массой 900 т по содержанию основного компонента выражали средним квадратическим отклонением σ содержания этого компонента в точечных пробах и определяли экспериментально. Для этого из каждой партии отбирали 10 точечных пробы, которые объединяли в две общие проб по 5 в каждой (проба I и II).

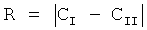

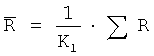

Диапазон парных определений R в процентах вычисляли по формуле

,

,

где CI и CII - содержание Fe в общих пробах I и II. Результаты анализа общих проб и величины R для 10 партий ЖРС представлены в табл.1. Среднее значение диапазона  вычисляли по формуле

вычисляли по формуле

,

,

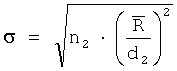

где К1 - количество партий проб. Среднее квадратическое отклонение σ вычисляли по формуле

,

,

где n2 - количество точечных проб, составляющих пробу I или II; d2 - коэффициент оценки среднего квадратического отклонения от диапазона.

Среднее квадратическое отклонение содержания железа 1,5<σ<2, что соответствует средней вариации качества. Тогда К - коэффициент, зависящий от вариации качества руды, принимаем равным 0,05.

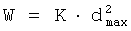

Минимально необходимую массу объединенной пробы W в килограммах, подлежащей сокращению в зависимости от размера максимального куска в руде, вычисляли по формуле

За размер максимального куска dmax принимали размер отверстия сита, на котором остается около 5% материала по массе.

Число точечных проб n вычисляли в зависимости от заданной погрешности отбора по формуле

где К2 - коэффициент, равный 2 при 95%-ной вероятности.

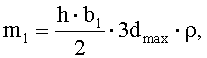

Минимальную массу точечной пробы, отбираемую с поверхности остановленного конвейера m1, вычисляли по формуле

где h - высота слоя руды в средней части ленты, м;

b1 - ширина слоя руды, м;

ρ - насыпная масса руды, кг/м3.

Массу общей пробы, состоящей из n точечных, вычисляли по формуле

Mпред=m1·n при Mпред≥W,

Mпред=W при Mпред<W.

Исходя из расчетов минимальная масса общей представительной пробы Мпред для опробования партии железорудной смеси массой 900 т составит в случае отбора с поверхности остановленного транспорта 99,225 кг. В случае использования других сыпучих или кусковых материалов определение минимальной массы общей представительной пробы может быть проведено согласно нормативным документам, предусмотренным для этого вида материала.

Измерения спектров проб в лабораторных условиях, расчет интенсивности линии Fe Кα и массы части материала, участвующей в анализе

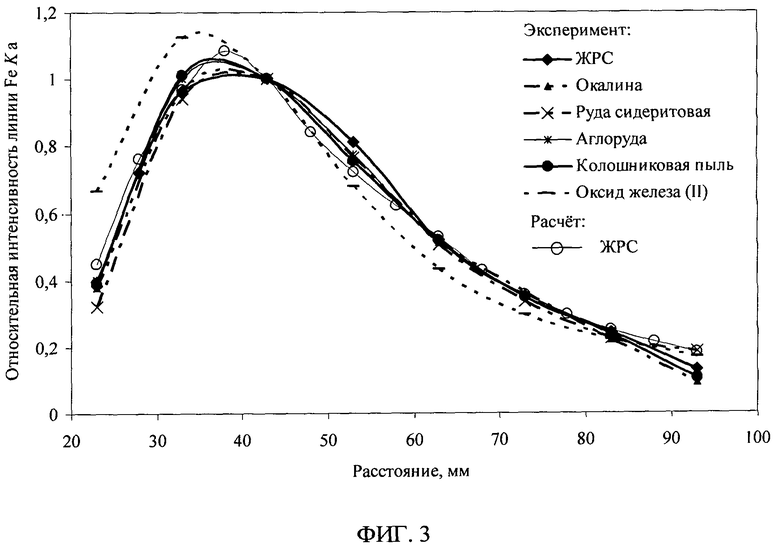

Измерение спектров рентгеновской флуоресценции образцов сыпучих материалов проводили с помощью энергодисперсионного рентгенофлуоресцентного спектрометра (рентгеновская трубка прострельного типа с молибденовым анодом, напряжение 30 кВ, сила тока 100 мкА, медный коллиматор). Для расчета интенсивности линии Fe Kα использовали фактические параметры (обозначения приведены выше), см: А равное 6,5; Н равное 4,2; L равное 0,3; do равное 1; dk равное 0,4; dkd равное 0,4; φ равное 55°; ψ равное 90°. Время набора спектра равно 6 минут. Полученная закономерность была проверена экспериментально. Для этого измеряли интенсивность линии Fe Kα для различных образцов железосодержащих материалов. На Фиг.3 представлены результаты измерений, интенсивность линий Fe Kα при расстоянии 4 см принята за единицу. В качестве образцов использовали оксид железа, колошниковую пыль, аглоруду, сидеритовую руду, окалину и железорудную смесь (ЖРС). Химический состав образцов представлен в табл.2. Расстояние между спектрометром и образцом варьировали перемещением в вертикальном направлении чашки прободержателя.

Из Фиг.3 видно, что характер экспериментальных кривых такой же, как теоретически рассчитанной: с увеличением расстояния интенсивность линии сначала возрастает, а затем, достигнув максимального значения, падает. При расстоянии 3-4 см интенсивность линий почти не меняется. Некоторое различие экспериментальных кривых для образцов железосодержащих материалов может быть объяснено ошибкой эксперимента. Уравнение для расчета интенсивности линии рентгеновской флуоресценции в зависимости от геометрических условий измерений может быть использовано для прогнозирования результатов измерений.

По разработанному алгоритму расчета массы материала, участвующей в анализе, и интенсивности линий рентгеновской флуоресценции рассчитаны интенсивность линии Fe Kα, масса материала, участвующая в анализе, в зависимости от геометрических параметров измерения спектров. Учитывалось расстояние R между спектрометром и материалом в диапазоне 3-5 см, диаметр dk в диапазоне 0,1-0,4 см и длина h3 коллиматора РТ в диапазоне 1,5-3 см, диаметр коллиматора dkd перед детектором в диапазоне 0,1-0,4 см, расстояние h4 между РТ и коллиматором в диапазоне 2-4 см, расстояние А между детектором и РТ в диапазоне 5-9 см.

Для выбора геометрических параметров измерений спектров рентгеновской флуоресценции на конвейере учитывали следующее: 1) масса части материала, участвующей в анализе, должна быть не меньше минимальной массы представительной пробы; 2) интенсивность рентгеновской флуоресценции должна достигать максимального значения; 3) как можно меньшая зависимость интенсивности аналитических линий от изменения расстояния; 4) расстояние между исследуемым материалом и спектрометром должно быть не меньше противоаварийного, равное 3 см; 5) как можно меньшая зависимость диаметра области материала, участвующей в анализе, от изменения расстояния.

После расчета всех вариантов нами были выбраны следующие параметры: R равное 4 см, dk равное 0,4 см, h3 равное 1,5 см, dkd равное 0,25 см, h4 равное 2 см, А равное 6,5 см. При этом интенсивность линии Fe Kα возросла на 20%, а масса материала, участвующая в анализе, увеличилась со 77,08 до 206,19 кг. Такое увеличение массы материала, участвующей в анализе, должно способствовать достоверности результатов химического анализа партий ЖРС большой массы.

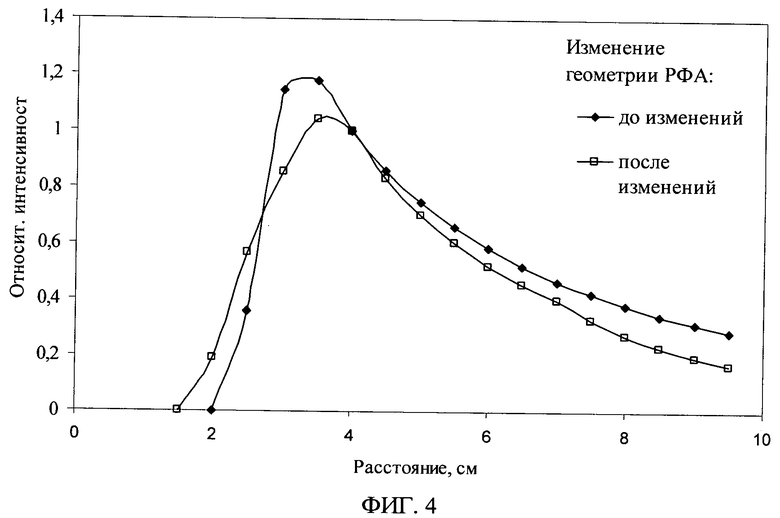

Измерения спектров железорудной смеси на конвейере

Выбранные геометрические параметры измерений были установлены на спектрометры, после чего проводили анализ материала, транспортируемого на ленте конвейера. Результаты анализа ЖРС в потоке сравнивали с результатами анализа общих проб, отбираемых с помощью механизированного пробоотборника до и после изменения геометрических условий измерения. Коэффициент корреляции между результатами РФА в потоке и данными химического анализа отобранных проб для СаО, MnO и Fe возрос от 0,51 до 0,83; от 0,18 до 0,65 и от 0,48 до 0,72 соответственно. Это обусловлено возрастанием массы части материала, участвующей в анализе, после установленных изменений. На Фиг.4 представлены зависимости интенсивности линии Fe Kα от расстояния между спектрометром и образцом. Интенсивность при расстоянии 4 см принята за единицу. Как видно из Фиг.4, после внесенных изменений наблюдается некоторое уменьшение крутизны графической зависимости. Различие в абсолютных интенсивностях линии Fe Kα, обусловленных этими изменениями, на графиках не показано. Колебания расстояния между спектрометром и материалом оказывают несколько меньшее влияние на интенсивность аналитических линий.

Таким образом, при осуществлении настоящего изобретения для определения химического состава партии железорудных смесей достигнуто повышение массы материала, участвующей в анализе, с 77,08 до 206,19 кг, что больше минимально необходимой массы представительной пробы. Это способствовало тому, что коэффициент корреляции между результатами РФА в потоке и данными химического анализа отобранных проб увеличился, а значит, точность (достоверность) результатов анализа в потоке возросла. Уменьшение влияния колебаний расстояния между спектрометром и материалом на интенсивность аналитических линий способствует стабильной работе спектрометра, уменьшению ошибки анализа, связанной с такими колебаниями.

Разработанный подход может быть применен к любой подобной системе РФА в потоке сыпучих и кусковых материалов, могут меняться и другие геометрические параметры измерений, источник первичного излучения, углы падения возбуждающего и отбора вторичного излучений. Углы падения первичного φ и отбора вторичного ψ рентгеновского излучений, установленные на спектрометре, могут способствовать меньшей зависимости диаметра области материала, участвующей в анализе, от изменения расстояния. Молибденовый анод в рентгеновской трубке способствует большей глубине образования рентгеновской флуоресценции в ЖРС, а следовательно, и большей массе материала, участвующей в анализе. Это связано с возрастанием глубины образования флуоресценции при высокой энергии первичного излучения.

Предложенный способ определения химического состава партии сыпучего или кускового материала, транспортируемого на ленте конвейера, позволяет повысить достоверность получаемой аналитической информации и эффективность непрерывного энергодисперсионного рентгенофлуоресцентного анализа в потоке. Этот способ после предварительного исследования качества контролируемого материала и особенностей спектрометра может быть применен для определения химического состава различных сыпучих и кусковых материалов непосредственно в технологическом потоке с заданной точностью.

Источники информации

1. Никольский А.П., Замараев В.П., Бердичевский Г.В. Автоматизированный экспресс-контроль состава материалов в черной металлургии. М.: Металлургия, 1985. - 104 с.

2. Onodera М., Sacki М., Iasunaga М. Automatic sampling and analyzing system for lime-sinter beasicity control - In.: Instrumentation in the metals industrias. vol. 22. Pittsburg, 1972, pp.3.2/1-3.2/9.

3. Continuos iron ore analyzer / Australian mining. 1980. V.72. No.11. pp.35-37.

4. Кочмола Н.М., Юкса Л.К., Никольский А.П., Фомин В.Б. Автоматизированный рентгеноспектральный контроль состава железорудных материалов в потоке / Автоматизация металлургического пр-ва. 1978. №7. С.26-30.

5. US Patent 6130931 A. 10.10.2000. МПК G01N 23/223. X-ray fluorescence elemental analyzer / Laurila M.J., Bachmann C.C., Klein A.P.

6. A.c. SU 285128 от 05.11.1966. МПК G01V 5/00 Устройство для рентгенофлуоресцентного анализа / Пшеничный Г.А., Очкур А.П., Орлов В.Н., Закасовский Г.В., Комяк Н.И., Плотников Р.И., Соскин Э.Е. // Бюл. 1970. №33.

7. Патент RU 2373527 C1 от 23.04.2008. МПК G01N 27/00. Автоматический комплекс для контроля химического состава и количества движущихся металлсодержащих смесей / Ишметьев Е.Н., Салихов З.Г., Соколов А.Д., Ушеров А.И., Ушерова Е.В., Хажеев Д.Д. // Бюл. 2009. №32.

8. ГОСТ 15054-80 Руды железные, концентраты, агломераты и окатыши. Методы отбора и подготовки проб для химического анализа и определения содержания влаги. М.: Изд-во стандартов. 1980 - 18 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО БЕСКОНТАКТНОГО РЕНТГЕНОФЛУОРЕСЦЕНТНОГО АНАЛИЗА НЕПОСРЕДСТВЕННО В ПОТОКЕ СЫПУЧИХ И ТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2392608C1 |

| РЕНТГЕНОФЛУОРЕСЦЕНТНЫЙ СПЕКТРОМЕТР С ПОЛНЫМ ВНЕШНИМ ОТРАЖЕНИЕМ | 2009 |

|

RU2415406C1 |

| АВТОМАТИЧЕСКИЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ХИМИЧЕСКОГО СОСТАВА И КОЛИЧЕСТВА ДВИЖУЩИХСЯ МЕТАЛЛСОДЕРЖАЩИХ СМЕСЕЙ | 2008 |

|

RU2373527C1 |

| УСТРОЙСТВО ДЛЯ ВОЛНОВОДНО-РЕЗОНАНСНОГО РЕНТГЕНОФЛУОРЕСЦЕНТНОГО ЭЛЕМЕНТНОГО АНАЛИЗА | 2019 |

|

RU2706445C1 |

| Устройство для рентгенофлуоресцентного анализа вещества | 1989 |

|

SU1689819A1 |

| УСТРОЙСТВО ДЛЯ РЕНТГЕНОФЛУОРЕСЦЕНТНОГО АНАЛИЗА ВЕЩЕСТВА | 2011 |

|

RU2490617C2 |

| УСТРОЙСТВО ДЛЯ РЕНТГЕНОФЛУОРЕСЦЕНТНОГО АНАЛИЗА С ПОЛНЫМ ВНЕШНИМ ОТРАЖЕНИЕМ ПЕРВИЧНОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2315981C1 |

| УСТРОЙСТВО ДЛЯ РЕНТГЕНОФЛУОРЕСЦЕНТНОГО АНАЛИЗА МАТЕРИАЛОВ С ФОРМИРОВАНИЕМ ПОТОКА ВОЗБУЖДЕНИЯ ПЛОСКИМ РЕНТГЕНОВСКИМ ВОЛНОВОДОМ-РЕЗОНАТОРОМ | 2014 |

|

RU2555191C1 |

| РЕНТГЕНОВСКИЙ АНАЛИЗАТОР ЗОЛОТА И ТЯЖЕЛЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2614318C1 |

| УСТРОЙСТВО ДЛЯ ЭНЕРГОДИСПЕРСИОННОГО РЕНТГЕНОФЛУОРЕСЦЕНТНОГО АНАЛИЗА НА ОСНОВЕ ВТОРИЧНЫХ ИЗЛУЧАТЕЛЕЙ | 2014 |

|

RU2584066C1 |

Использование: для определения химического состава партии сыпучего или кускового материала, транспортируемого на ленте конвейера. Сущность изобретения заключается в том, что используют энергодисперсионный спектрометр с полупроводниковым детектором и источником первичного рентгеновского или гамма-излучения, расположенных непосредственно над лентой конвейера с анализируемым материалом, для измерения спектров рентгеновской флуоресценции анализируемого материала, определяют минимальную массу представительной пробы по выбранному элементу сыпучего или кускового материала, отбираемой с поверхности конвейера, затем рассчитывают массу части материала, участвующей в анализе, и интенсивность рентгеновской флуоресценции выбранного элемента, при этом в расчетах меняют геометрические параметры измерений, интенсивности и энергии первичного излучения, а также скорости движения ленты конвейера и выбирают из множества полученных при расчете вариантов тот, при котором масса части материала, участвующей в анализе, больше минимальной массы представительной пробы, расстояние между спектрометром и материалом не меньше противоаварийного, интенсивность аналитических линий максимальная, а колебания расстояния между спектрометром и материалом оказывает как можно меньшее влияние на интенсивность аналитических линий и площадь области материала, участвующей в анализе, затем устанавливают на спектрометре выбранные геометрические параметры измерений и проводят анализ материалов, транспортируемых на ленте конвейера. Технический результат: повышение достоверности получаемой аналитической информации и эффективности непрерывного энергодисперсионного рентгенофлуоресцентного анализа в потоке. 2 табл., 4 ил.

Способ определения химического состава партии сыпучего или кускового материала, транспортируемого на ленте конвейера, включающий применение для анализа энергодисперсионного спектрометра с полупроводниковым детектором и источником первичного рентгеновского или гамма-излучения, расположенных непосредственно над лентой конвейера с анализируемым материалом, включающий измерения спектров рентгеновской флуоресценции анализируемого материала, отличающийся тем, что определяют минимальную массу представительной пробы по выбранному элементу сыпучего или кускового материала, отбираемой с поверхности конвейера, затем рассчитывают массу части материала, участвующей в анализе, и интенсивность рентгеновской флуоресценции выбранного элемента, при этом в расчетах меняют значения расстояния между спектрометром и материалом, и/или расстояния между рентгеновской трубкой и детектором, и/или длины и диаметра коллиматоров рентгеновской трубки и детектора, и/или расстояния от коллиматора рентгеновской трубки до окна рентгеновской трубки, и/или расстояния от коллиматора детектора до окна детектора, и/или углов падения первичного и отбора вторичного излучения, и/или интенсивности и энергии первичного излучения, и/или скорости движения ленты конвейера, и выбирают из множества полученных при расчете вариантов тот, при котором масса части материала, участвующей в анализе, больше минимальной массы представительной пробы, расстояние между спектрометром и материалом не меньше противоаварийного, интенсивность аналитических линий максимальная, а колебания расстояния между спектрометром и материалом оказывает как можно меньшее влияние на интенсивность аналитических линий и площадь области материала, участвующей в анализе, затем устанавливают на спектрометре выбранные геометрические параметры измерений, и проводят анализ материалов, транспортируемых на ленте конвейера.

| СПОСОБ ГАММА-СПЕКТРОМЕТРИИ | 1997 |

|

RU2159451C2 |

| Способ стабилизации энергетической шкалы спектрометрического устройства | 1986 |

|

SU1343380A1 |

| Способ стабилизации энергетической шкалы многодетекторной спектрометрической системы | 1988 |

|

SU1589228A1 |

| US 7485868 B2, 03.02.2009 | |||

| US 4962517 A, 09.10.1990. | |||

Авторы

Даты

2011-05-20—Публикация

2010-04-23—Подача