ОБЛАСТЬ ТЕХНИКИ

В настоящее время одноразовые поглощающие изделия применяют во множестве областей, и примеры таких изделий включают подгузники и спортивные шорты для младенцев и детей, изделия женской гигиены, такие как гигиенические салфетки или тампоны, изделия для взрослых, страдающих недержанием, и медицинские изделия, например, хирургические простыни или перевязочные материалы. Одноразовое поглощающее изделие обычно включает верхний лист, подкладочный лист и поглощающий внутренний слой, расположенный между подкладочным листом и верхним листом. В зависимости от назначения, одноразовые поглощающие изделия могут подвергаться одному или более непосредственному воздействию водной среды, например, воды, мочи, менструальной или обычной крови. По этой причине материалы, из которых изготавливают подкладочные листы таких одноразовых изделий, обычно получают из материалов, непроницаемых для жидкости, например, полипропиленовых или полиэтиленовых пленок, обладающих достаточной прочностью и технологическими свойствами, позволяющими одноразовому поглощающему изделию сохранять целостность во время ношения изделия пользователем и предотвращать вытекание жидкости из изделия.

Выбрасывание различных одноразовых поглощающих изделий в водную окружающую среду может вызывать затруднения. Например, попытки смыть различные одноразовые поглощающие изделия в туалет могут приводить к засорению туалета или труб, соединяющих туалет с канализационной системой. В частности, материалы, из которых получены подкладочные листы одноразовых поглощающих изделий, обычно не подвергаются быстрому растворению, разрушению или диспергированию при их смывании в туалет, то есть одноразовое поглощающее изделие не может быть выброшено указанным образом. Если материалы, из которых получены подкладочные листы, имеют очень незначительную толщину, что снижает общий объем одноразового поглощающего изделия, а, следовательно, вероятность засорения туалета или канализационной трубы, то изделие может иметь недостаточную прочность и трескаться или рваться под действием обычных напряжений, создаваемых при ношении материала пользователем. В ряде случаев было бы желательно иметь возможность смывать одноразовые поглощающие изделия в туалет. Такие изделия включают некоторые изделия, используемые при менструациях, известные как гигиенические или менструальные салфетки или прокладки. Благодаря небольшим размерам и пониженному риску протекания, менструальные прокладки могут обеспечивать большую свободу движений и создавать меньшие неудобства. Кроме того, размеры менструальных прокладок позволяют легко смывать их в туалет, что обычно не вызывает засорения туалета или канализационных труб. Даже если такие изделия пригодны для смывания в туалет, их смыв в канализацию может создавать значительные экологические проблемы в системах обработки сточных вод или в системах септик-танков, если после их смыва в туалет они не подвергаются разложению и разрушению.

Предпринимались многочисленные попытки решения этой проблемы. Например, в патенте US 6514602, Zhao, et al., описана пригодная для смывания в водную среду пленка, которая содержит непроницаемый для воды биоразлагаемый слой и диспергируемый в воде слой. Биоразлагаемый слой включает от 65% до 100% нерастворимого в воде биоразлагаемого термопластического полимера и от 0% до 30% водорастворимого термопластического полимера, а диспергируемый в воде слой содержит от 60% до 100% водорастворимого термопластического полимера и от 0 до 40% нерастворимого в воде термопластического полимера. В одном из примеров пленка содержит первый слой, содержащий 25% Bionolle (сополимер полибутиленсукцината и полибутиленадипата) и 75% ПЭО (полиэтиленоксида); второй слой, содержащий 25% Bionolle и 75% ПЭО; и третий слой, содержащий 100% Bionolle. Несмотря на то что получаемая пленка обладает некоторыми барьерными свойствами, ее использование, тем не менее, не лишено проблем. Например, некоторые из синтетических биоразлагаемых полимеров, применяемых в патенте Zhao, et al., как в сухом состоянии, так и при намокании, могут прилипать к телу, что нежелательно, и, кроме того, их механические свойства не вполне удовлетворительны. Кроме того, эти полимеры дорогостоящи. Кроме того, несмотря на то что применяемые в цитируемом документе синтетические биоразлагаемые полимеры поддаются формованию из расплава, их обычно получают из невозобновляемых источников, что снижает общую экологичность пленки. К сожалению, биоразлагаемые и получаемые из возобновляемых источников полимеры часто плохо поддаются формованию из расплава с образованием пленки.

Таким образом, в настоящее время существует необходимость получения пригодной для смывания в туалет и биоразлагаемой пленки, имеющей хорошие механические свойства, в которую включены по меньшей мере некоторые получаемые из возобновляемых источников компоненты.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному из примеров осуществления настоящего изобретения предложено поглощающее изделие, которое включает проницаемый для жидкости верхний лист, обычно непроницаемый для жидкости подкладочный лист и поглощающий внутренний слой, расположенный между подкладочным листом и верхним листом. Подкладочный лист включает биоразлагаемую и пригодную для смывания в туалет пленку, которая включает диспергируемый в воде внутренний слой и непроницаемый для воды (обладающий барьерными свойствами по отношению к воде) покровный слой, прилегающий к диспергируемому в воде внутреннему слою. Внутренний слой составляет от приблизительно 50% масс. до приблизительно 99% масс. пленки. Диспергируемый в воде слой включает водорастворимый полимер, а покровный слой сформован из биоразлагаемых полимеров. От приблизительно 10% масс. до приблизительно 60% масс. биоразлагаемых полимеров представляют собой полимеры на основе крахмала, и от приблизительно 40% масс. до приблизительно 90% масс. биоразлагаемых полимеров представляют собой синтетические биоразлагаемые сложные полиэфиры.

Согласно другому примеру осуществления настоящего изобретения предложена биоразлагаемая и пригодная для смывания в туалет пленка, толщина которой составляет приблизительно 50 микрометров или менее. Пленка включает диспергируемый в воде внутренний слой и непроницаемый для воды покровный слой, прилегающий к диспергируемому в воде внутреннему слою. Внутренний слой составляет от приблизительно 50% масс. до приблизительно 99% масс. пленки, а покровный слой составляет от приблизительно 1% масс. до приблизительно 50% масс. пленки. Диспергируемый в воде слой включает водорастворимый полимер. Биоразлагаемые полимеры составляют от приблизительно 80% масс. до 100% масс. от содержания полимера в непроницаемом для воды слое, и от приблизительно 10% масс. до приблизительно 60% масс. биоразлагаемых полимеров представляют собой полимеры на основе крахмала, и от приблизительно 40% масс. до приблизительно 90% масс. биоразлагаемых полимеров представляют собой синтетические биоразлагаемые сложные полиэфиры.

Другие признаки и аспекты настоящего изобретения более подробно обсуждены ниже.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Полное и подробное описание настоящего изобретения, включающее наилучшие примеры его осуществления, предлагаемое вниманию специалистов в данной области техники, приведено ниже и сопровождается следующими графическими материалами, в которых:

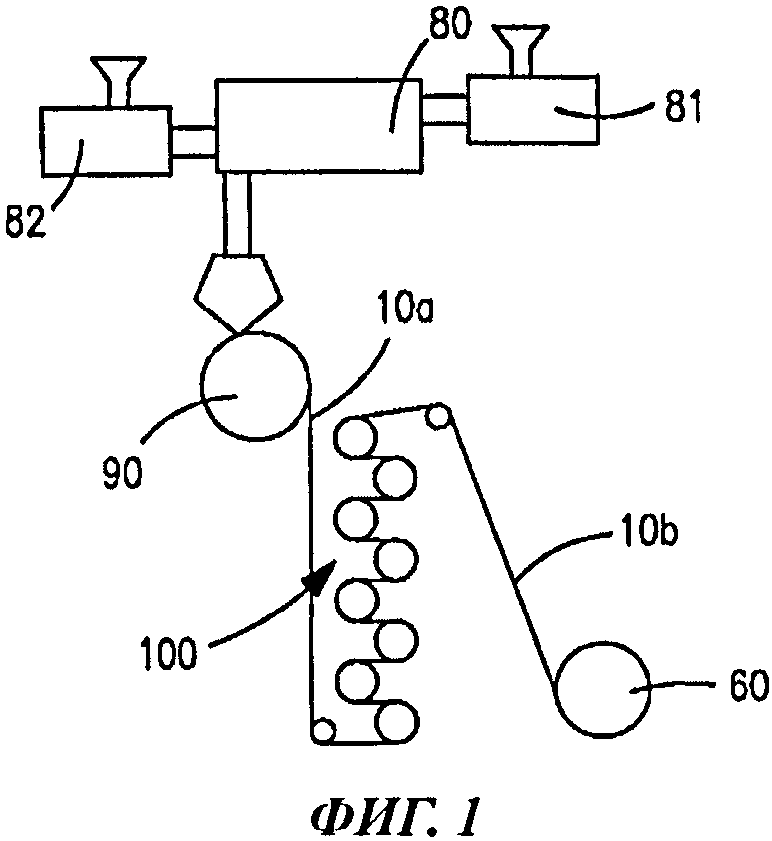

На Фиг.1 схематично представлен один из примеров осуществления способа формования пленки согласно настоящему изобретению; и

На Фиг.2 представлен вид сверху поглощающего изделия, которое может быть получено согласно одному из примеров осуществления настоящего изобретения.

Обозначения, многократно упоминаемые в предлагаемом описании и графических материалах, относятся к одинаковым или аналогичным признакам или элементам изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Определения

Употребляемый в настоящем описании термин ”биоразлагаемый”, в общем, относится к материалу, который разлагается под действием встречающихся в природе микроорганизмов, например, бактерий, грибков и водорослей; тепла окружающей среды; влаги; или других воздействий окружающей среды. Степень разложения может быть определена согласно способу испытаний ASTM 5338.92.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже с помощью одного или более примеров подробно описаны различные варианты осуществления изобретения. Каждый пример приведен для иллюстрации изобретения и не ограничивает настоящее изобретение. Действительно, специалистам в данной области техники должно быть понятно, что в настоящем изобретении могут быть произведены различные модификации и изменения, не выходящие за пределы объема или сущности изобретения. Например, признаки, показанные или описанные как часть одного примера осуществления, могут быть включены в другой пример осуществления, в результате чего получают дополнительный пример осуществления. Таким образом, настоящее изобретение включает все модификации и изменения, не выходящие за пределы объема, ограниченного прилагаемыми пунктами формулы изобретения и их эквивалентами.

В целом, настоящее изобретение относится к пленке, которая является биоразлагаемой и в то же время пригодной для смывания в туалет, и во время использования может служить барьером для воды или других жидких сред. В частности, пленка содержит диспергируемый в воде внутренний слой, который способствует разрушению пленки после ее смыва в туалет, а также непроницаемый для воды покровный слой, который позволяет сохранять целостность пленки во время использования. Согласно настоящему изобретению, для получения комбинации различных функций соответствующим образом выбирают тип и относительные концентрации компонентов в непроницаемом для воды слое. Это означает, что большую часть полимеров, включаемых в непроницаемый для воды слой, составляют биоразлагаемые полимеры, которые могут разлагаться под действием микроорганизмов в водной окружающей среде (например, в септик-танке, в установке для очистки сточных вод и т.д.). Для дополнительного повышения общей степени использования возобновляемых ресурсов в слое, относительно большое количество биоразлагаемых полимеров представляют собой полимеры на основе крахмала, которые получают из возобновляемых источников. Использование полимеров на основе крахмала также может снижать липкость пленки, иногда возникающую в результате применения некоторых типов синтетических полимеров. Заявителями настоящего изобретения было обнаружено, что пленки могут быть легко сформованы даже при высоких содержаниях крахмала, если исходный материал содержит синтетические биоразлагаемые сложные полиэфиры в комбинации с крахмалом, что улучшает формование из расплава. Ниже более подробно описаны различные примеры осуществления пленочных слоев, а также применение пленки для получения некоторых изделий.

I. Непроницаемый для воды покровный слой

Непроницаемый для воды (обладающий барьерными свойствами по отношению к воде) слой пленки по существу непроницаем для жидкости, то есть во время использования потоки жидкостей не могут проникать через этот слой. Например, при использовании пленки в составе поглощающего изделия, непроницаемый для воды слой может предотвращать проникновение физиологических жидкостей (например, мочи) через пленку и их контакт с телом пользователя.

Как указано выше, полимеры, применяемые для формования непроницаемого для воды слоя, обычно представляют собой биоразлагаемые вещества. Например, в некоторых примерах осуществления биоразлагаемые полимеры могут составлять от приблизительно 70% масс. до 100% масс., в некоторых примерах осуществления от приблизительно 80% масс. до 100% масс., и в некоторых примерах осуществления от приблизительно 90% масс. до приблизительно 99% масс. от содержания полимера в непроницаемом для воды слое. При использовании таких полимеров относительные пропорции синтетических биоразлагаемых сложных полиэфиров и полимеров на основе крахмала выбирают таким образом, чтобы достичь баланса между степенью использования возобновляемых ресурсов и способностью к формованию из расплава. В частности, полимеры на основе крахмала обычно составляют от приблизительно 10% масс. до приблизительно 60% масс., в некоторых примерах осуществления от приблизительно 15% масс. до приблизительно 55% масс. и в некоторых примерах осуществления от приблизительно 20% масс. до приблизительно 50% масс. от общего количества биоразлагаемых полимеров, включаемых в непроницаемый для воды слой. Аналогично, синтетические биоразлагаемые сложные полиэфиры обычно составляют от приблизительно 40% масс. до приблизительно 90% масс., в некоторых примерах осуществления от приблизительно 45% масс. до приблизительно 85% масс. и в некоторых примерах осуществления от приблизительно 50% масс. до приблизительно 80% масс. биоразлагаемых полимеров. Следует учитывать, что упоминаемая в настоящем описании масса крахмала включает любую связанную воду, которая может содержаться во встречающемся в природе крахмале перед его смешиванием с другими компонентами. Содержание связанной воды в крахмалах может составлять, например, от приблизительно 5% до 16% масс. крахмала.

A. Полимер на основе крахмала

Несмотря на то что полимеры на основе крахмала вырабатываются многими растениями, характерные их источники включают семена зерновых культур, например, кукурузы, восковой кукурузы, пшеницы, сорго, риса и воскового риса; корнеплоды, например, картофель; корни, например, тапиоку (т.е. кассаву и маниоку), сладкий картофель (батат) и маранту; и сердцевину саговой пальмы. Вообще говоря, согласно настоящему изобретению может быть использован любой природный (немодифицированный) и/или модифицированный крахмал (например, химически или ферментативно модифицированный). В некоторых примерах осуществления особенно предпочтительно применение химически модифицированных крахмалов, поскольку они обычно имеют более высокую степень чувствительности к воде и, следовательно, могут ускорять разложение пленки после ее смывания в туалет. Химически модифицированные крахмалы могут быть получены обычными способами, известными в данной области техники (например, способами этерификации с образованием сложных или простых эфиров, окисления, кислотного гидролиза, ферментативного гидролиза и т.д.). Особенно предпочтительными могут быть простые эфиры и/или сложные эфиры крахмала, например, гидроксиалкилкрахмалы, карбоксиметилкрахмалы и т.д. Гидроксиалкильная группа в гидроксиалкилкрахмалах может содержать, например, от 2 до 10 атомов углерода, в некоторых примерах осуществления от 2 до 6 атомов углерода, и в некоторых примерах осуществления от 2 до 4 атомов углерода. Репрезентативные гидроксиалкилкрахмалы включают, например, гидроксиэтилкрахмал, гидроксипропилкрахмал, гидроксибутилкрахмал и их производные. Например, сложные эфиры крахмала могут быть получены в реакциях с различными ангидридами (например, уксусным, пропионовым, масляным и т.д.), органическими кислотами, хлоридами кислот или другими этерифицирующими реагентами. Глубина этерификации может быть различной в зависимости от требований и составлять, например, от 1 до 3 сложноэфирных групп на глюкозидное звено крахмала.

Полимер на основе крахмала может содержать различные массовые процентные доли амилозы и амилопектина, иметь различные молекулярные массы полимера и т.д. Крахмалы с высоким содержанием амилозы содержат более приблизительно 50% масс. амилозы, а крахмалы с низким содержанием амилозы содержат менее приблизительно 50% масс. амилозы. Несмотря на то что это необязательно, крахмалы с низким содержанием амилозы, содержание амилозы в которых составляет от приблизительно 10% до приблизительно 40% масс., и в некоторых примерах осуществления от приблизительно 15% до приблизительно 35% масс., особенно подходят для осуществления настоящего изобретения. Примеры крахмалов с низким содержанием амилозы включают кукурузный крахмал и картофельный крахмал, в каждом из которых содержание амилозы составляет приблизительно 20% масс. Особенно подходящие крахмалы с низким содержанием амилозы представляют собой крахмалы, среднечисловая молекулярная масса ("Mn") которых составляет от приблизительно 50000 до приблизительно 1000000 граммов на моль, в некоторых примерах осуществления от приблизительно 75000 до приблизительно 800000 граммов на моль, и в некоторых примерах осуществления от приблизительно 100000 до приблизительно 600000 граммов на моль, и/или среднемассовая молекулярная масса ("Mw") составляет от приблизительно 5000000 до приблизительно 25000000 граммов на моль, в некоторых примерах осуществления от приблизительно 5500000 до приблизительно 15000000 граммов на моль, и в некоторых примерах осуществления от приблизительно 6000000 до приблизительно 12000000 граммов на моль. Отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе ("Mw/Mn"), т.е. "коэффициент полидисперсности" этих полимеров также относительно высок. Например, коэффициент полидисперсности может составлять от приблизительно 10 до приблизительно 100, и в некоторых примерах осуществления от приблизительно 20 до приблизительно 80. Среднемассовая и среднечисловая молекулярные массы могут быть определены способами, известными специалистам в данной области техники.

B. Синтетический биоразлагаемый сложный полиэфир

Применяемые согласно настоящему изобретению биоразлагаемые сложные полиэфиры обычно имеют относительно низкую температуру стеклования ("Tg"), что позволяет снижать жесткость пленки и улучшать способность полимеров к обработке. Например, Tg может составлять приблизительно 25°C или менее, в некоторых примерах осуществления приблизительно 0°C или менее, и в некоторых примерах осуществления приблизительно -10°C или менее. Аналогично, для повышения скорости биоразложения выбирают относительно низкую температуру плавления биоразлагаемых сложных полиэфиров. Например, температура плавления обычно составляет от приблизительно 50°C до приблизительно 180°C, в некоторых примерах осуществления от приблизительно 80°C до приблизительно 160°C, и в некоторых примерах осуществления от приблизительно 100°C до приблизительно 140°C. Как хорошо известно в данной области техники, температура плавления и температура стеклования могут быть определены способом дифференциальной сканирующей калориметрии (англ. Differential Scanning Calorimetry, сокращенно DSC) в соответствии со способом ASTM D-3417. Подобные испытания могут быть проведены с использованием дифференциального сканирующего калориметра DSC Q100 (снабженного охлаждающим устройством с жидким азотом) и аналитической компьютерной программы THERMAL ADVANTAGE (версия 4.6.6), которые поставляет T.A. Instruments Inc., New Castle, Delaware.

Среднечисловая молекулярная масса ("Mn") биоразлагаемых сложных полиэфиров может составлять от приблизительно 40000 до приблизительно 120000 граммов на моль, в некоторых примерах осуществления от приблизительно 50000 до приблизительно 100000 граммов на моль, и в некоторых примерах осуществления от приблизительно 60000 до приблизительно 85000 граммов на моль. Аналогично, среднемассовая молекулярная масса ("Mw") сложных полиэфиров может составлять от приблизительно 70000 до приблизительно 300000 граммов на моль, в некоторых примерах осуществления от приблизительно 80000 до приблизительно 200000 граммов на моль, и в некоторых примерах осуществления от приблизительно 100000 до приблизительно 150000 граммов на моль. Отношение среднемассовой молекулярной массы к среднечисловой молекулярной массе ("Mw/Mn"), т.е. "коэффициент полидисперсности" также имеет относительно небольшое значение. Например, коэффициент полидисперсности обычно составляет от приблизительно 1,0 до приблизительно 4,0, в некоторых примерах осуществления от приблизительно 1,2 до приблизительно 3,0, и в некоторых примерах осуществления от приблизительно 1,4 до приблизительно 2,0. Среднемассовая и среднечисловая молекулярные массы могут быть определены способами, известными специалистам в данной области техники.

Кажущаяся (динамическая) вязкость биоразлагаемых сложных полиэфиров, определенная при температуре 170°C и скорости сдвига 1000 сек-1, может составлять от приблизительно 100 до приблизительно 1000 Паскаль·секунд (Па·с), в некоторых примерах осуществления от приблизительно 200 до приблизительно 800 Па·с, и в некоторых примерах осуществления от приблизительно 300 до приблизительно 600 Па·с. Показатель текучести расплава биоразлагаемых сложных полиэфиров может составлять от приблизительно 0,1 до приблизительно 30 граммов за 10 минут, в некоторых примерах осуществления от приблизительно 0,5 до приблизительно 10 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 1 до приблизительно 5 граммов за 10 минут. Показатель текучести расплава, измеренный согласно способу испытания ASTM D1238-E, представляет собой массу полимера (в граммах), которая может быть продавлена через отверстие экструзионного реометра (диаметром 0,0825 дюйма (приблизительно 2 мм)) под нагрузкой 2160 граммов за 10 минут при определенной температуре (например, 190°C).

Разумеется, выбор показателей текучести расплавов биоразлагаемых сложных полиэфиров в конечном итоге зависит от выбранного способа формования пленки. Например, при экструзионом отливе пленки обычно требуются полимеры с более высокими показателями текучести расплава, например, приблизительно 4 грамма за 10 минут или более, в некоторых примерах осуществления от приблизительно 5 до приблизительно 12 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 7 до приблизительно 9 граммов за 10 минут. Аналогично, при формовании пленки раздувом обычно требуются полимеры с более низкими показателями текучести расплава, например, менее приблизительно 12 граммов за 10 минут или менее, в некоторых примерах осуществления от приблизительно 1 до приблизительно 7 граммов за 10 минут, и в некоторых примерах осуществления от приблизительно 2 до приблизительно 5 граммов за 10 минут.

Примеры подходящих биоразлагаемых сложных полиэфиров включают алифатические сложные полиэфиры, например, поликапролактон, сложные полиэфирамиды, модифицированный полиэтилентерефталат, полимолочную кислоту (англ. обозначение PLA) и ее сополимеры, тройные полимеры на основе полимолочной кислоты, полигликолевую кислоту, полиалкиленкарбонаты (например, полиэтиленкарбонат), полигидроксиалканоаты (англ. обозначение PHA), поли-3-гидроксибутират (англ. обозначение PHB), поли-3-гидроксивалерат (англ. обозначение PHV), сополимеры 3-гидроксибутирата и 4-гидроксибутирата, сополимеры 3-гидроксибутирата и 3-гидроксивалерата (англ. обозначение PHBV), сополимер 3-гидроксибутирата и 3-гидроксигексаноата, сополимер 3-гидроксибутирата и 3-гидроксиоктаноата, сополимер 3-гидроксибутирата и 3-гидроксидеканоата, сополимер 3-гидроксибутирата и 3-гидроксиоктадеканоата и алифатические полимеры на основе сукцинатов (например, полибутиленсукцинат, полибутиленсукцинат-адипат, полиэтиленсукцинат и т.д.); сложные ароматические полиэфиры и модифицированные сложные ароматические полиэфиры; и сополимеры алифатических и ароматических сложных эфиров. В одном из конкретных примеров осуществления биоразлагаемый сложный полиэфир представляет собой сополимер алифатических и ароматических сложных эфиров (например, блок-сополимер, статистический сополимер, графт-сополимер и т.д.). Сополимер алифатических и ароматических сложных эфиров может быть синтезирован согласно любой известной методике, например, поликонденсацией полиола с алифатическими и ароматическими дикарбоновыми кислотами или их ангидридами. Полиолы могут быть замещенными или незамещенными, неразветвленными или разветвленными, полиолы выбирают из полиолов, содержащих от 2 до приблизительно 12 атомов углерода и простых эфиров полиалкиленгликолей, содержащих от 2 до 8 атомов углерода. Неограничивающие примеры полиолов, которые могут быть использованы согласно изобретению, включают: этиленгликоль, диэтиленгликоль, пропиленгликоль, 1,2-пропандиол, 1,3-пропандиол, 2,2-диметил-1,3-пропандиол, 1,2-бутандиол, 1,3-бутандиол, 1,4-бутандиол, 1,2-пентандиол, 1,5-пентандиол, 1,6-гександиол, полиэтиленгликоль, диэтиленгликоль, 2,2,4-триметил-1,6-гександиол, тиодиэтанол, 1,3-циклогександиметанол, 1,4-циклогександиметанол, 2,2,4,4-тетраметил-1,3-циклобутандиол, циклопентандиол, триэтиленгликоль и тетраэтиленгликоль. Предпочтительные полиолы включают 1,4-бутандиол; 1,3-пропандиол; этиленгликоль; 1,6-гександиол; диэтиленгликоль; и 1,4-циклогександиметанол.

Репрезентативные алифатические дикарбоновые кислоты, которые могут быть использованы согласно изобретению, включают замещенные или незамещенные, неразветвленные или разветвленные, неароматические дикарбоновые кислоты, выбранные из алифатических дикарбоновых кислот, содержащих от 1 до приблизительно 10 атомов углерода и их производных. Неограничивающие примеры алифатических дикарбоновых кислот включают малоновую, яблочную, янтарную, щавелевую, глутаровую, адипиновую, пимелиновую, азелаиновую, себациновую, фумаровую, 2,2-диметилглутаровую, пробковую (октандиовую), 1,3-циклопентандикарбоновую, 1,4-циклогександикарбоновую, 1,3-циклогександикарбоновую, дигликолевую, итаконовую, малеиновую и 2,5-норборнандикарбоновую кислоты. Репрезентативные ароматические дикарбоновые кислоты, которые могут быть использованы согласно изобретению, включают замещенные или незамещенные, неразветвленные или разветвленные, ароматические дикарбоновые кислоты, выбранные из ароматических дикарбоновых кислот, содержащих 8 или более атомов углерода и их производных. Неограничивающие примеры ароматических дикарбоновых кислот включают терефталевую кислоту, диметилтерефталат, изофталевую кислоту, диметилизофталат, 2,6-нафталиндикарбоновую кислоту, диметил-2,6-нафталат, 2,7-нафталиндикарбоновую кислоту, диметил-2,7-нафталат, 3,4'-дифениловый эфир-дикарбоновую кислоту, диметил-(3,4'-дифениловый эфир)дикарбоксилат, 4,4'-дифениловый эфир-дикарбоновую кислоту, диметил-(4,4'-дифениловый эфир)дикарбоксилат, 3,4'-дифенилсульфид-дикарбоновую кислоту, диметил-3,4'-дифенилсульфиддикарбоксилат, 4,4'-дифенилсульфид-дикарбоновую кислоту, диметил-4,4'-дифенилсульфиддикарбоксилат, 3,4'-дифенилсульфон-дикарбоновую кислоту, диметил-3,4'-дифенилсульфондикарбоксилат, 4,4'-дифенилсульфон-дикарбоновую кислоту, диметил-4,4'-дифенилсульфондикарбоксилат, 3,4'-бензофенондикарбоновую кислоту, диметил-3,4'-бензофенондикарбоксилат, 4,4'-бензофенондикарбоновую кислоту, диметил-4,4'-бензофенондикарбоксилат, 1,4-нафталиндикарбоновую кислоту, диметил-1,4-нафталат, 4,4'-метилен-бис(бензойную кислоту), диметил-4,4'-метилен-бис(бензоат) и т.д. и их смеси.

Полимеризация может быть проведена в присутствии катализатора, например, катализатора на основе титана (например, тетраизопропилтитаната, тетраизопропоксититана, дибутоксидиацетоацетоксититана или тетрабутилтитаната). При необходимости, для повышения молекулярной массы сложноэфирного сополимера, в реакцию может быть введен удлинитель цепи на основе диизоцианата. Репрезентативные диизоцианаты могут включать толуол-2,4-диизоцианат, толуол-2,6-диизоцианат, 2,4'-дифенилметандиизоцианат, нафтилен-1,5-диизоцианат, ксилилендиизоцианат, гексаметилендиизоцианат (англ. обозначение "HMDI" от «hexamethylene diisocyanate»), изофорондиизоцианат и метилен-бис(2-изоцианатоциклогексан). Также могут быть использованы трифункциональные производные изоцианата, которые содержат группы изоцианурата и/или бимочевины и имеют функционализацию не ниже трех, или соединения на основе диизоцианатов могут быть частично заменены три- или поли-изоцианатами. Предпочтительным диизоцианатом является гексаметилендиизоцианат. Используемое количество удлинителя цепи обычно составляет от приблизительно 0,3 до приблизительно 3,5% масс. в некоторых примерах осуществления от приблизительно 0,5 до приблизительно 2,5% масс. от общей массы полимера.

Сложноэфирные сополимеры могут представлять собой либо неразветвленные полимеры, либо длинноцепочечные разветвленные полимеры. Длинноцепочечные разветвленные полимеры обычно получают с применением низкомолекулярного агента, способствующего ветвлению, например, полиола, поликарбоновой кислоты, гидроксикислоты и т.д. Репрезентативные низкомолекулярные полиолы, которые могут быть использованы в качестве агентов, способствующих ветвлению, включают глицерин, триметилолпропан, триметилолэтан, простые полиэфиртриолы, 1,2,4-бутантриол, пентаэритрит, 1,2,6-гексантриол, сорбит, 1,1,4,4,-тетракис-(гидроксиметил)-циклогексан, трис(2-гидроксиэтил)изоцианурат и дипентаэритрит. Репрезентативные высокомолекулярные полиолы (молекулярная масса от 400 до 3000), которые могут быть использованы в качестве агентов, способствующих ветвлению, включают триолы, полученные конденсацией алкиленоксидов, содержащих от 2 до 3 атомов углерода, например, этиленоксида и пропиленоксида, с полиольными инициаторами. Репрезентативные поликарбоновые кислоты, которые могут быть использованы в качестве агентов, способствующих ветвлению, включают гемимеллитовую кислоту, тримеллитовую (1,2,4-бензолтрикарбоновую) кислоту и ее ангидрид, тримезиновую (1,3,5-бензолтрикарбоновую) кислоту, пиромеллитовую кислоту и ее ангидрид, бензолтетракарбоновую кислоту, бензофенонтетракарбоновую кислоту, 1,1,2,2-этантетракарбоновую кислоту, 1,1,2-этантрикарбоновую кислоту, 1,3,5-пентантрикарбоновую кислоту и 1,2,3,4-циклопентантетракарбоновую кислоту. Репрезентативные гидроксикислоты, которые могут быть использованы в качестве агентов, способствующих ветвлению, включают яблочную кислоту, лимонную кислоту, винную кислоту, 3-гидроксиглутаровую кислоту, слизевую (муциновую) кислоту, тригидроксиглутаровую кислоту, 4-карбоксифталевый ангидрид, гидроксиизофталевую кислоту и 4-(бета-гидроксиэтил)фталевую кислоту. Такие гидроксикислоты содержат комбинацию из 3 или более гидроксильных и карбоксильных групп. Особенно предпочтительные агенты, способствующие ветвлению, включают тримеллитовую кислоту, тримезиновую кислоту, пентаэритрит, триметилолпропан и 1,2,4-бутантриол.

Мономерная составляющая на основе ароматической дикарбоновой кислоты может присутствовать в сложноэфирном сополимере в количестве, составляющем от приблизительно 10% мол. до приблизительно 40% мол., в некоторых примерах осуществления от приблизительно 15% мол. до приблизительно 35% мол. и в некоторых примерах осуществления от приблизительно 15% мол. до приблизительно 30% мол. Аналогично, мономерная составляющая на основе алифатической дикарбоновой кислоты может присутствовать в сложноэфирном сополимере в количестве, составляющем от приблизительно 15% мол. до приблизительно 45% мол., в некоторых примерах осуществления от приблизительно 20% мол. до приблизительно 40% мол. и в некоторых примерах осуществления от приблизительно 25% мол. до приблизительно 35% мол. Мономерная составляющая на основе полиола также может присутствовать в сополимере алифатических и ароматических сложных эфиров в количестве, составляющем от приблизительно 30% мол. до приблизительно 65% мол., в некоторых примерах осуществления от приблизительно 40% мол. до приблизительно 50% мол. и в некоторых примерах осуществления от приблизительно 45% мол. до приблизительно 55% мол.

Например, в одном из конкретных примеров осуществления сополимер алифатических и ароматических сложных эфиров может включать следующую структуру:

в которой

m представляет собой целое число, составляющее от 2 до 10, в некоторых примерах осуществления от 2 до 4, и в одном из примеров осуществления 4;

n представляет собой целое число, составляющее от 0 до 18, в некоторых примерах осуществления от 2 до 4, и в одном из примеров осуществления 4;

p представляет собой целое число, составляющее от 2 до 10, в некоторых примерах осуществления от 2 до 4, и в одном из примеров осуществления 4;

x представляет собой целое число, составляющее более 1; и

y представляет собой целое число, составляющее более 1.

Одним из примеров такого сложноэфирного сополимера является полибутиленадипат-терефталат, коммерчески доступный под наименованием ECOFLEX® F BX 7011, поставляемый BASF Corp. Другой пример подходящего сложноэфирного сополимера, содержащего ароматическую мономерную составляющую на основе терефталевой кислоты, поставляет IRE Chemicals (Южная Корея) под наименованием ENPOL™ 8060M. Другие подходящие сополимеры алифатических и ароматических сложных эфиров описаны, например, в патентах US 5292783; US 5446079; US 5559171; US 5580911; US 5599858; US 5817721; US 5900322; и US 6258924, содержания которых полностью включены в настоящее описание посредством ссылки для всех целей. Другие подходящие биоразлагаемые сложные полиэфиры описаны в патенте US 6472497, Loercks, et al. и в опубликованной патентной заявке US 2005/0182196, Khemani, et al., содержания которых полностью включены в настоящее описание посредством ссылки для всех надлежащих целей.

C. Другие компоненты

При необходимости, для дополнительного улучшения способности крахмала к обработке в расплаве, может быть применен пластификатор. Если используют пластификаторы, то они обычно размягчаются и проникают во внешнюю мембрану крахмала, вызывая поглощение воды внутренними цепочками крахмала и их набухание. Спустя некоторое время это набухание приводит к разрушению внешней оболочки и в результате - к необратимой деструктуризации гранулы крахмала. После деструктуризации, цепочки крахмального полимера, изначально плотно упакованные внутри гранул, могут растягиваться и образовывать по большей части разупорядоченно переплетенные полимерные цепочки. Однако при повторном отверждении цепочки могут переориентироваться с образованием кристаллических или аморфных твердых веществ, имеющих различную прочность, зависящую от ориентации цепочек крахмального полимера.

Подходящие пластификаторы могут включать, например, пластификаторы на основе многоатомных спиртов, например, сахара (например, глюкозу, сахарозу, фруктозу, рафинозу, мальтодекстрозу, галактозу, ксилозу, мальтозу, лактозу, маннозу и эритрозу), сахарные спирты (например, эритрит, ксилит, мальтол, маннит и сорбит), полиолы (например, этиленгликоль, глицерин, пропиленгликоль, дипропиленгликоль, бутиленгликоль и гексантриол) и т.д. Подходящими также являются образующие водородные связи органические соединения, которые не содержат гидроксильных групп, включающие мочевину и производные мочевины; ангидриды сахарных спиртов, например, сорбит; животные белки, например, желатин; растительные белки, например, белок подсолнечника, соевые белки, хлопковые белки; и их смеси. Другие подходящие пластификаторы могут включать фталатные эфиры, диметил- и диэтил-сукцинат и схожие сложные эфиры, глицеринтриацетат, моно- и ди-ацетаты глицерина, моно-, ди- и три-пропионаты глицерина, бутаноаты, стеараты, сложные эфиры молочной кислоты, сложные эфиры лимонной кислоты, сложные эфиры адипиновой кислоты, сложные эфиры стеариновой кислоты, сложные эфиры олеиновой кислоты и сложные эфиры других кислот. Также могут быть применены алифатические кислоты, например, сополимеры этилена и акриловой кислоты, полиэтилен, привитой малеиновой кислотой, сополимер бутадиена и акриловой кислоты, сополимер бутадиена и малеиновой кислоты, сополимер пропилена и акриловой кислоты, сополимер пропилена и малеиновой кислоты и другие углеводородные кислоты. Предпочтительно применение низкомолекулярного пластификатора, например, с массой менее приблизительно 20000 г/моль, предпочтительно менее приблизительно 5000 г/моль и более предпочтительно менее приблизительно 1000 г/моль.

Пластификатор может быть введен в непроницаемый для воды слой с помощью любой из множества известных методик. Например, полимеры на основе крахмала могут быть подвергнуты "предварительному пластифицированию" до их введения в пленку, в результате чего получают так называемый "термопластический крахмал". Относительные количества крахмала и пластификатора, вводимого в термопластический крахмал, могут быть различными в зависимости от множества факторов, например, требуемой молекулярной массы, типа крахмала, сродства пластификатора к крахмалу и т.д. Тем не менее, обычно полимер на основе крахмала составляет от приблизительно 40% масс. до приблизительно 98% масс., в некоторых примерах осуществления от приблизительно 50% масс. до приблизительно 95% масс., и в некоторых примерах осуществления от приблизительно 60% масс. до приблизительно 90% масс. термопластического крахмала. Соответственно, пластификатор обычно составляет от приблизительно 2% масс. до приблизительно 60% масс., в некоторых примерах осуществления от приблизительно 5% масс. до приблизительно 50% масс. и в некоторых примерах осуществления от приблизительно 10% масс. до приблизительно 40% масс. термопластического крахмала. Аналогично, пластификаторы могут составлять от приблизительно 0,1% масс. до приблизительно 40% масс., в некоторых примерах осуществления от приблизительно 1% масс. до приблизительно 35% масс., и в некоторых примерах осуществления от приблизительно 5 до приблизительно 30% масс. непроницаемого для воды слоя. Кроме того,, крахмалы могут составлять от приблизительно 0,5% масс. до приблизительно 45% масс., в некоторых примерах осуществления от приблизительно 5% масс. до приблизительно 35% масс., и в некоторых примерах осуществления от приблизительно 10 до приблизительно 30% масс. пленки.

Для смешивания крахмала и пластификатора могут быть применены методики периодического и/или непрерывного смешивания в расплаве. Например, для этого могут быть использованы смеситель/месильная машина, смеситель Banbury, смеситель Farrel непрерывного действия, одношнековый экструдер, двухшнековый экструдер, валковая мельница и т.д. Одним из особенно подходящих для смешивания в расплаве устройств является двухшнековый экструдер со шнеками, вращающимися в одном направлении, (например, двухшнековый экструдер USALAB, поставляемый Thermo Electron Corporation of Stone, Англия, или экструдер, поставляемый Coperion Werner Pfreiderer, Ramsey, NJ). Такие экструдеры могут включать загрузочные отверстия и отверстия для выпуска газов и обеспечивать распределительное и дисперсионное смешивание с высокой интенсивностью. Например, сначала полимер на основе крахмала может быть направлен в загрузочное отверстие двухшнекового экструдера. Затем в композицию, содержащую крахмал, может быть впрыснут пластификатор. В альтернативном варианте крахмал может быть одновременно направлен в загрузочное отверстие экструдера или отдельно в другую точку относительно протяженности экструдера. Смешивание в расплаве может быть проведено при различных температурах, например, от приблизительно 30°C до приблизительно 200°C, в некоторых примерах осуществления от приблизительно 40°C до приблизительно 160°C, и в некоторых примерах осуществления от приблизительно 50°C до приблизительно 150°C.

Разумеется, в непроницаемый для воды слой также могут быть введены другие добавки. Например, для получения однородной дисперсии вышеназванной смеси крахмал/пластификатор и замедления или предотвращения разделения термопластического крахмала на составляющие фазы могут быть применены диспергирующие средства. Аналогично, диспергирующие средства также могут повышать способность диспергироваться в воде. Если применяют диспергирующее средство (средства), то его количество обычно составляет от приблизительно 0,01% масс. до приблизительно 10% масс., в некоторых примерах осуществления от приблизительно 0,1% масс. до приблизительно 5% масс., и в некоторых примерах осуществления от приблизительно 0,5% масс. до приблизительно 4% масс. от массы термопластического крахмала.

Несмотря на то что согласно настоящему изобретению могут в общем случае быть применены любые диспергирующие средства, для повышения долговременной стабильности композиции могут быть применены поверхностно-активные вещества, обладающие определенным гидрофильно-липофильным балансом (англ. hydrophilic/lipophilic balance, сокращенно HLB). Показатель HLB хорошо известен в данной области техники и представляет собой шкалу, по которой определяют баланс между гидрофильным и липофильным поведением соединения в растворе. Шкала HLB включает значения от 1 до приблизительно 50, где меньшие значения указывают на сильно липофильное поведение, а большие значения указывают на сильно гидрофильное поведение. В некоторых примерах осуществления настоящего изобретения величины HLB поверхностно-активных веществ составляет от приблизительно 1 до приблизительно 20, в некоторых примерах осуществления от приблизительно 1 до приблизительно 15 и в некоторых примерах осуществления от приблизительно 2 до приблизительно 10. При необходимости могут быть применены два или более поверхностно-активных вещества, имеющие величины HLB, составляющие менее или превышающие требуемые значения, но в среднем обеспечивающие получение величины HLB в требуемом диапазоне.

Одним из классов поверхностно-активных веществ, особенно подходящих для применения согласно настоящему изобретению, являются неионные поверхностно-активные вещества, которые обычно включают гидрофобное основание (например, длинноцепочечную алкильную группу или алкилированную арильную группу) и гидрофильную цепочку (например, цепочку, содержащую этоксигруппу и/или пропоксигруппу). Например, некоторые неограничивающие примеры подходящих неионных поверхностно-активных веществ, которые могут быть использованы согласно настоящему изобретению, включают этоксилированные алкилфенолы, этоксилированные и пропоксилированные жирные спирты, простые полиэтиленгликолевые эфиры метилглюкозы, простые полиэтиленгликолевые эфиры сорбита, блок-сополимеры этиленоксида и пропиленоксида, этоксилированные сложные эфиры жирных (C8-C18) кислот, продукты конденсации этиленоксида с длинноцепочечными аминами или амидами, продукты конденсации этиленоксида со спиртами, сложными эфирами жирных кислот, моноглицеридами или диглицеридами длинноцепочечных карбоновых кислот, и их смеси. В одном из конкретных примеров осуществления неионное поверхностно-активное вещество может представлять собой сложный эфир жирной кислоты, например, эфир сахарозы и жирной кислоты, эфир глицерина и жирной кислоты, эфир пропиленгликоля и жирной кислоты, эфир сорбитана и жирной кислоты, эфир пентаэритрита и жирной кислоты, эфир сорбита и жирной кислоты и т.д. Жирные кислоты, применяемые для образования таких сложных эфиров, могут быть как насыщенными, так и ненасыщенными, замещенными или незамещенными, и могут содержать от 6 до 22 атомов углерода, в некоторых примерах осуществления от 8 до 18 атомов углерода, и в некоторых примерах осуществления от 12 до 14 атомов углерода. В одном из конкретных примеров осуществления настоящего изобретения могут быть применены моно- и ди-глицериды жирных кислот.

Кроме перечисленных выше компонентов, в пленку согласно настоящему изобретению также могут быть введены другие добавки, например, стабилизаторы расплава, стабилизаторы обработки, термостабилизаторы, светостабилизаторы, антиоксиданты, замедлители термического старения, отбеливающие агенты, агенты, препятствующие слипанию, связующие агенты, смазывающие вещества, наполнители и т.д.

II. Диспергируемый в воде внутренний слой

Диспергируемый в воде слой пленки обычно будет распадаться на более мелкие кусочки или полностью растворяться при попадании в водную окружающую среду. Промежуток времени, необходимый для диспергирования диспергируемого в воде слоя обычно по меньшей мере частично зависит от определенных критериев конструкции, отвечающих применению готового изделия. Обычно диспергируемый в воде слой полностью диспергируется в водной окружающей среде в течение приблизительно 60 минут, предпочтительно в течение приблизительно 15 минут, более предпочтительно в течение приблизительно 5 минут и наиболее предпочтительно в течение приблизительно 30 секунд.

A. Водорастворимый полимер

Для придания требуемой степени дисперсности диспергируемому в воде слою, этот слой включает по меньшей мере один водорастворимый полимер. Водорастворимый полимер может быть получен из таких мономеров, как винилпирролидон, гидроксиэтилакрилат или гидроксиэтилметакрилат (например, 2-гидроксиэтилметакрилат), гидроксипропилакрилат или гидроксипропилметакрилат, акриловая или метакриловая кислота, сложные эфиры акриловой или метакриловой кислоты или винилпиридин, акриламид, винилацетат, виниловый спирт, этиленоксид, их производные и т.д. Другие примеры подходящих мономеров описаны в патенте US 4499154, James, et al., содержание которого полностью включено в настоящее описание посредством ссылки для всех целей. Получаемые полимеры могут представлять собой гомополимеры или интерполимеры (например, сополимер, терполимер и т.д.), и могут быть неионными, анионными, катионными или амфотерными. Кроме того, полимер может быть полимером одного типа (т.е. гомогенным), или могут быть использованы смеси различных полимеров (т.е. гетерогенный полимер). В одном из конкретных примеров осуществления водорастворимый полимер содержит повторяющееся звено, содержащее функциональную гидроксильную группу, например, поливиниловый спирт ("PVOH"), сополимеры поливинилового спирта (например, сополимеры этилена и винилового спирта, сополимеры метилметакрилата и винилового спирта и т.д.) и т.д.

Например, полимеры на основе винилового спирта содержат в молекуле по меньшей мере две или более группы винилового спирта и могут представлять собой гомополимеры винилового спирта или сополимеры, содержащие другие мономерные единицы. Гомополимеры винилового спирта могут быть получены полным гидролизом полимера, полученного из винилалканоата, например, винилформиата, винилацетата, винилпропионата и т.д. Сополимеры винилового спирта могут быть получены неполным гидролизом винилалканоата в присутствии олефина, содержащего от 2 до 30 атомов углерода, например, этилена, пропилена, 1-бутена и т.д.; ненасыщенной карбоновой кислоты, содержащей от 3 до 30 атомов углерода, например, акриловой кислоты, метакриловой кислоты, кротоновой кислоты, малеиновой кислоты, фумаровой кислоты и т.д. или сложного эфира, соли, ангидрида или амида упомянутых кислот; ненасыщенного нитрила, содержащего от 3 до 30 атомов углерода, например, акрилонитрила, метакрилонитрила и т.д.; простого винилового эфира, содержащего от 3 до 30 атомов углерода, например, простого метилвинилового эфира, простого этилвинилового эфира и т.д.; и тому подобное. Степень гидролиза может быть выбрана с целью оптимизации растворимости и других свойств полимера. Например, степень гидролиза может составлять от приблизительно 60% мол. до приблизительно 95% мол., в некоторых примерах осуществления от приблизительно 80% мол. до приблизительно 90% мол., и в некоторых примерах осуществления от приблизительно 85% мол. до приблизительно 89% мол. Примеры подходящих частично гидролизованных полимеров на основе поливинилового спирта могут быть поставлены Celanese Corp. под наименованием CELVOL™ 203, 205, 502, 504, 508, 513, 518, 523, 530 или 540. Другие подходящие частично гидролизованные полимеры на основе поливинилового спирта поставляет Компания DuPont под наименованием ELVANOL™ 50-14, 50-26, 50-42, 51-03, 51-04, 51-05, 51-08 и 52-22.

B. Биоразлагаемые полимеры

При необходимости, в диспергируемый в воде слой для улучшения его биоразлогаемости в условиях хранения также могут быть введены биоразлагаемые полимеры. Биоразлагаемые полимеры могут быть растворимы или нерастворимы в воде. Например, подходящие водорастворимые биоразлагаемые полимеры могут включать вышеназванные полимеры на основе химически модифицированного крахмала (например, гидроксиалкилкрахмала). Аналогично, нерастворимые в воде биоразлагаемые полимеры могут включать вышеназванные синтетические сложные полиэфиры (например, сополимеры алифатических и ароматических сложных эфиров). Также могут быть применены комбинации таких полимеров. При использовании биоразлагаемых полимеров, их количество обычно составляет от приблизительно 50% масс. до приблизительно 95% масс., в некоторых примерах осуществления от приблизительно 60% масс. до приблизительно 90% масс., и в некоторых примерах осуществления от приблизительно 70% масс. до приблизительно 85% масс. от содержания полимера в диспергируемом в воде слое. Аналогично, в таких примерах осуществления водорастворимые полимеры обычно составляют от приблизительно 5% масс. до приблизительно 50% масс., в некоторых примерах осуществления от приблизительно 10% масс. до приблизительно 40% масс., и в некоторых примерах осуществления от приблизительно 15% масс. до приблизительно 30% масс. от содержания полимера в слое.

Например, в одном из конкретных примеров осуществления диспергируемый в воде слой содержит комбинацию водорастворимых полимеров (например, поливинилового спирта), полимеров на основе крахмала (например, химически модифицированного крахмала) и синтетических биоразлагаемых сложных полиэфиров (например, сополимера алифатических и ароматических сложных эфиров). В таких примерах осуществления полимеры на основе крахмала могут составлять от приблизительно 30% масс. до приблизительно 70% масс., в некоторых примерах осуществления от приблизительно 40% масс. до приблизительно 60% масс., и в некоторых примерах осуществления от приблизительно 45% масс. до приблизительно 55% масс. от содержания полимера в слое, а синтетические биоразлагаемые сложные полиэфиры могут составлять от приблизительно 10% масс. до приблизительно 40% масс., в некоторых примерах осуществления от приблизительно 15% масс. до приблизительно 35% масс., и в некоторых примерах осуществления от приблизительно 20% масс. до приблизительно 30% масс. от содержания полимера в слое.

Например, в другом примере осуществления диспергируемый в воде слой содержит комбинацию водорастворимых полимеров (например, поливинилового спирта) и синтетических биоразлагаемых сложных полиэфиров (например, сополимера алифатических и ароматических сложных эфиров). В таких примерах осуществления водорастворимые полимеры могут составлять от приблизительно 50% масс. до приблизительно 95% масс., в некоторых примерах осуществления от приблизительно 60% масс. до приблизительно 90% масс., и в некоторых примерах осуществления от приблизительно 70% масс. до приблизительно 85% масс. от содержания полимера в слое, а синтетические биоразлагаемые сложные полиэфиры могут составлять от приблизительно 10% масс. до приблизительно 50% масс., в некоторых примерах осуществления от приблизительно 10% масс. до приблизительно 40% масс., и в некоторых примерах осуществления от приблизительно 15% масс. до приблизительно 30% масс. от содержания полимера в слое.

C. Пластификаторы

В некоторых примерах осуществления диспергируемого в воде слоя также могут быть применены пластификаторы. Подходящие пластификаторы могут включать пластификаторы, описанные выше, например, многоатомные спирты. Если используют пластификаторы, то их количество обычно составляет от приблизительно 5% масс. до приблизительно 50% масс., в некоторых примерах осуществления от приблизительно 10% масс. до приблизительно 40% масс., и в некоторых примерах осуществления от приблизительно 15% масс. до приблизительно 30% масс. от массы диспергируемого в воде слоя. Например, в одном из конкретных примеров осуществления диспергируемый в воде слой содержит комбинацию водорастворимых полимеров (например, поливинилового спирта) и пластификатора. Водорастворимые полимеры могут составлять от приблизительно 50% масс. до приблизительно 95% масс., в некоторых примерах осуществления от приблизительно 60% масс. до приблизительно 90% масс., и в некоторых примерах осуществления от приблизительно 70% масс. до приблизительно 85% масс. от массы диспергируемого в воде слоя, и пластификатор может составлять от приблизительно 5% масс. до приблизительно 50% масс., в некоторых примерах осуществления от приблизительно 10% масс. до приблизительно 40% масс., и в некоторых примерах осуществления от приблизительно 15% масс. до приблизительно 30% масс. от содержания полимера в слое.

D. Наполнители

При необходимости в диспергируемый в воде слой также могут быть введены наполнители. Наполнители представляют собой порошкообразные вещества или материалы в других формах, которые могут быть добавлены в экструдируемую смесь, содержащую полимер, из которого получают пленку, и которые не оказывают химического воздействия на экструдируемую пленку, но могут быть равномерно распределены в пленке. Применение наполнителей может служить множеству целей, которые включают повышение непрозрачности и/или газопроницаемости пленки (т.е. проницаемости для паров и по существу непроницаемости для жидкостей). Например, газопроницаемость может быть придана пленкам, содержащим наполнители, при их растягивании, которое вызывает отделение полимера от наполнителя и создание микропористых каналов. Газопроницаемые микропористые эластичные пленки описаны, например, в патентах US 5997981; US 6015764; и US 6111163, McCormack, et al.; US 5932497, Morman, et al.; US 6461457, Taylor, et al., содержание которых полностью включено в настоящее описание посредством ссылки для всех целей. Дополнительно, при получении пленок в качестве антиоксидантов обычно применяют стерически затрудненные фенолы. Некоторые подходящие стерически затрудненные фенолы включают фенолы, поставляемые Ciba Specialty Chemicals под торговым наименованием "Irganox®", например, Irganox® 1076, 1010, или E 201. Кроме того, для улучшения связывания пленки с дополнительными материалами (например, с неткаными полотнами) в пленку также могут быть добавлены связующие агенты. Примеры таких связующих агентов включают гидрированные углеводородные полимеры. Другие подходящие связующие агенты описаны в патентах US 4789699, Kieffer et al., и US 5695868, McCormack. содержания которых полностью включены в настоящее описание посредством ссылки для всех целей.

Если применяют наполнитель, то он может содержать частицы любого требуемого размера, например, частицы, средний размер которых составляет от приблизительно 0,5 до приблизительно 10 микрометров, в некоторых примерах осуществления от приблизительно 1 до приблизительно 8 микрометров, и в некоторых примерах осуществления от приблизительно 2 до приблизительно 6 микрометров. Частицы, подходящие для применения в качестве наполнителя, могут включать неорганические оксиды, например, карбонат кальция, каолин, глину, оксид кремния, оксид алюминия, карбонат бария, карбонат натрия, диоксид титана, цеолиты, карбонат магния, оксид кальция, оксид магния, гидроксид алюминия, тальк и т.д.; сульфаты, например, сульфат бария, сульфат магния, сульфат алюминия и т.д.; порошки, содержащие материал типа целлюлозы (например, порошкообразную целлюлозную массу, древесную крошку и т.д.); углерод; циклодекстрины; синтетические полимеры (например, полистирол) и т.д. Другие подходящие частицы описаны в патентах US 6015764 и US 6111163, McCormack, et al.; US 5932497, Morman, et al.; US 5695868, McCormack; US 5855999, McCormack, et al.; US 5997981, McCormack et al.; и US 6461457, Taylor, et al., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей.

Несмотря на то что это необязательно, для улучшения свободного течения частиц в массе и их диспергирования в композиции, на наполнитель может быть нанесено покрытие из модификатора (например, жирной кислоты, такой как стеариновая кислота или бегеновая кислота). Дополнительно, на наполнитель также может быть нанесено покрытие из жидкой добавки, уменьшающее взаимодействие на поверхности раздела полимер-наполнитель и облегчающее отделение наполнителя от полимерной матрицы во время растягивания. Это особенно полезно при использовании полярных биоразлагаемых полимеров, которые вступают в сильное взаимодействие с наполнителями. Примеры таких добавок включают поверхностно-активные вещества, например, кремнийсодержащие сополимеры гликолей, поставляемые Dow Corning Corporation. Другие подходящие для этой цели добавки могут включать титанаты, поставляемые Kenrich Petrochemicals, Inc., Bayonne, NJ под наименованиями Ken-React® LICA® 01, React® LICA® 12, Ken-React® CAPOW®, Ken-React® CAPS®, и цирконаты, поставляемые Kenrich под наименованием Ken-React® CAPS NZ 01/L. Наполнитель может быть предварительно смешан с такими добавками перед смешиванием с полимером, или добавки могут быть соединены с полимером и наполнителями при проведении этапа смешивания в расплаве.

Например, в одном из конкретных примеров осуществления диспергируемый в воде слой содержит комбинацию водорастворимых полимеров и наполнителя. В таких примерах осуществления наполнитель обычно составляет от приблизительно 1% масс. до приблизительно 30% масс., в некоторых примерах осуществления от приблизительно 2% масс. до приблизительно 25% масс., и в некоторых примерах осуществления от приблизительно 5% масс. до приблизительно 20% масс. от массы диспергируемого в воде слоя. Аналогично, водорастворимые полимеры обычно составляют от приблизительно 70% масс. до приблизительно 99% масс., в некоторых примерах осуществления от приблизительно 75% масс. до приблизительно 98% масс., и в некоторых примерах осуществления от приблизительно 80% масс. до приблизительно 95% масс. от массы диспергируемого в воде слоя.

E. Дополнительные добавки

Кроме компонентов, рассмотренных выше, в диспергируемый в воде слой также могут быть включены другие добавки, например, стабилизаторы расплава, стабилизаторы обработки, термостабилизаторы, светостабилизаторы, антиоксиданты, замедлители термического старения, отбеливающие агенты, агенты, препятствующие слипанию, связующие агенты, смазывающие вещества и т.д.

III. Конструкция пленки

Пленка согласно настоящему изобретению содержит диспергируемый в воде внутренний слой, прилегающий к непроницаемому для воды покровному слою. Разумеется, при необходимости пленка также может включать множество других слоев. Например, в одном из примеров осуществления может быть желательным применение двух покровных слоев, между которыми заключен внутренний слой. При необходимости оба покровных слоя могут быть сформованы в виде биоразлагаемых непроницаемых для воды барьерных слоев, как указано в настоящем описании. В альтернативном варианте один покровный слой может быть получен из различных компонентов, например, традиционных материалов, из которых получают пленки (например, полиолефина). Однако, независимо от количества слоев, диспергируемый в воде внутренний слой обычно составляет значительную часть массы пленки, например, от приблизительно 50% масс. до приблизительно 99% масс., в некоторых примерах осуществления от приблизительно 55% масс. до приблизительно 90% масс., и в некоторых примерах осуществления от приблизительно 60% масс. до приблизительно 85% масс. от массы пленки. С другой стороны, покровный слой (слои) составляет от приблизительно 1% масс. до приблизительно 50% масс., в некоторых примерах осуществления от приблизительно 10% масс. до приблизительно 45% масс., и в некоторых примерах осуществления от приблизительно 15% масс. до приблизительно 40% масс. от массы пленки.

Толщина каждого из покровных слоев может составлять от приблизительно 0,1 до приблизительно 10 микрометров, в некоторых примерах осуществления от приблизительно 0,5 до приблизительно 5 микрометров, и в некоторых примерах осуществления от приблизительно 1 до приблизительно 2,5 микрометров. Соответственно, толщина внутреннего слоя может составлять от приблизительно 1 до приблизительно 40 микрометров, в некоторых примерах осуществления от приблизительно 2 до приблизительно 25 микрометров, и в некоторых примерах осуществления от приблизительно 5 до приблизительно 20 микрометров. В целом, общая толщина пленки может быть различной в зависимости от предполагаемого использования. Тем не менее, толщину пленки обычно уменьшают для снижения времени, необходимого для диспергирования пленки в воде. Таким образом, в большинстве примеров осуществления настоящего изобретения общая толщина пленки составляет приблизительно 50 микрометров или менее, в некоторых примерах осуществления от приблизительно 1 до приблизительно 40 микрометров, в некоторых примерах осуществления от приблизительно 2 до приблизительно 35 микрометров, и в некоторых примерах осуществления от приблизительно 5 до приблизительно 30 микрометров.

Несмотря на такую небольшую толщину и высокую чувствительность к воде, пленка согласно настоящему изобретению, тем не менее, может сохранять хорошие механические свойства в сухом состоянии во время использования. Одним из показателей относительной прочности пленки в сухом состоянии является предел прочности на разрыв, который равен максимальной нагрузке на кривой зависимости деформаций от напряжений. Предпочтительно, пленка согласно настоящему изобретению имеет предел прочности на разрыв в машинном (продольном) направлении (англ. machine direction, сокращенно MD), составляющий от приблизительно 10 до приблизительно 80 Мегапаскаль (МПа), в некоторых примерах осуществления от приблизительно 15 до приблизительно 60 МПа, и в некоторых примерах осуществления от приблизительно 20 до приблизительно 50 МПа, и предел прочности на разрыв в поперечном (относительно направления обработки) направлении (англ. cross-machine direction, сокращено CD), составляющий от приблизительно 2 до приблизительно 40 Мегапаскаль (МПа), в некоторых примерах осуществления от приблизительно 4 до приблизительно 40 МПа, и в некоторых примерах осуществления от приблизительно 5 до приблизительно 30 МПа. Также желательно, чтобы при высокой прочности пленка не была слишком жесткой. Одним из показателей относительной жесткости пленки (сухой пленки) является модуль упругости по Юнгу, который равен отношению растягивающей нагрузки к деформации растяжения и который находят по наклону кривой зависимости деформаций от напряжений. Например, обычно модуль Юнга пленки в машинном направлении ("MD") составляет от приблизительно 50 до приблизительно 1200 Мегапаскаль ("МПа"), в некоторых примерах осуществления от приблизительно 100 до приблизительно 800 МПа, и в некоторых примерах осуществления от приблизительно 150 до приблизительно 600 МПа, и модуль Юнга пленки в поперечном направлении ("CD") составляет от приблизительно 50 до приблизительно 1000 Мегапаскаль ("МПа"), в некоторых примерах осуществления от приблизительно 100 до приблизительно 800 МПа, и в некоторых примерах осуществления от приблизительно 150 до приблизительно 500 МПа. Удлинение пленки в направлении MD также может составлять приблизительно 40% или более, в некоторых примерах осуществления приблизительно 60% или более, и в некоторых примерах осуществления приблизительно 80% или более.

При необходимости получаемой пленке могут быть приданы другие свойства. Например, в зависимости от предполагаемого применения пленка может быть практически непроницаема для жидкости и пара или непроницаема для жидкости, но проницаема для пара (т.е. пленка может быть "дышащей (газопроницаемой)"). Например, газопроницаемые (дышащие) пленки часто используют в поглощающих изделиях (например, в качестве внешнего покрытия), в которых необходим перенос влаги из поглощающего внутреннего слоя через пленку. Газопроницаемые пленки могут быть сформованы с добавлением наполнителя, например, описанного выше. Газопроницаемость может быть придана пленкам, содержащим наполнители, при их растягивании, которое вызывает отделение полимера от наполнителя и создание микропористых каналов. Методики получения_микропористых пленок описаны, например, в патенте US 7153569, Kaufman, et al., а также в опубликованных патентных заявках US 2005/0208294, Kaufman, et al., и 2006/0149199, Topolkaraev, et al., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей.

В тех примерах осуществления, в которых требуется придание пленкам газопроницаемости, пленка обычно характеризуется скоростью (степенью) проницаемости водяных паров (англ. water vapor transmission rate, сокращенно WVTR), составляющей приблизительно 800 граммов/м2 - 24 часа или более, в некоторых примерах осуществления приблизительно 1000 граммов/м2 - 24 часа или более, в некоторых примерах осуществления приблизительно 1200 граммов/м2 - 24 часа или более, и в некоторых примерах осуществления от приблизительно 1500 до приблизительно 10000 граммов/м2 - 24 часа. Пленка также может ограничивать количество жидкой воды, проникающей через нее при приложении давления, т.е. пленка выдерживает гидростатическое давление ("гидростатический напор"), составляющее приблизительно 50 миллибар (5000 Па) или более, в некоторых примерах осуществления приблизительно 70 миллибар (7000 Па) или более, в некоторых примерах осуществления приблизительно 80 миллибар (8000 Па) или более, и в некоторых примерах осуществления приблизительно 100 миллибар (10 кПа) или более, не пропуская жидкую воду.

Многослойная пленка согласно настоящему изобретению может быть получена совместной экструзией слоев, экструзионным нанесением покрытия или любым традиционным способом получения слоев. Двумя наиболее предпочтительными способами являются способы совместной экструзии пленки через щелевую головку и совместной экструзии пленки с раздувом. В таких способах происходит одновременное получение двух или более слоев пленки, которые извлекают из экструдера в виде многослойной конструкции. Некоторые примеры таких способов описаны в патентах US 6075179, McCormack, et al., и US 6309736, McCormack, et al., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей. Аналогично, способы получения пленок с раздувом описаны, например, в патентах US 3354506, Raley; US 3650649, Schippers; и US 3801429, Schrenk et al., а также в опубликованных патентных заявках US 2005/0245162, McCormack. et al., и US 2003/0068951, Boggs, et al., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей.

Например, на Фиг.1 представлен один из примеров осуществления способа получения пленки совместной экструзией через щелевую головку. В конкретном примере осуществления, представленном на Фиг.1, сырьевые материалы, предназначенные для получения покровного слоя (не показаны), направляют в первый экструдер 81, а сырьевые материалы, предназначенные для получения внутреннего слоя (не показаны), направляют во второй экструдер 82. Из экструдеров смешанные материалы направляют в щелевую головку 80, из которой слои выдавливаются на поливной барабан 90, образуя двухслойную заготовку 10a для пленки. Поливной барабан 90 необязательно может быть снабжен штамповочными элементами (элементами для тиснения), с помощью которых на пленку наносят рисунок. Обычно поливной барабан 90 поддерживают при температуре, достаточной для отверждения и быстрого охлаждения листа 10a по мере его формования, например, от приблизительно 20 до 60°C. При необходимости вблизи поливного барабана 90 может быть расположена вакуумная камера, обеспечивающее тесное прилегание заготовки 10a для пленки к поверхности барабана 90. Дополнительно, для прижимания заготовки 10a для пленки к поверхности поливного барабана 90 во время его перемещения вокруг вытяжного цилиндра применяют воздушные ножи или электростатические прижимные устройства. Воздушный нож представляет собой устройство, известное в данной области техники, из которого направляют высокоскоростной поток воздуха, прижимающий края пленки.

После отливки пленки 10a для дополнительного повышения однородности и снижения толщины пленки, пленка может быть необязательно подвергнута ориентации в одном или более направлений. При ориентации в пленке, содержащей наполнитель, также могут образовываться микропоры, которые придают пленке газопроницаемость. Например, пленка может быть немедленно повторно нагрета до температуры, составляющей ниже температуры плавления одного или более полимеров, находящихся в пленке, но достаточно высокой для вытяжения или растягивания композиции. В случае последовательной ориентации "размягченную" пленку растягивают на валках, вращающихся с разными скоростями вращения таким образом, что лист растягивается до требуемой степени вытяжения в продольном направлении (машинном направлении). Такая "одноосно-ориентированная" пленка затем может быть нанесена ламинированием на волокнистое полотно. Дополнительно, одноосно-ориентированная пленка также может быть ориентирована в поперечном направлении с образованием "двуосно-ориентированной" пленки. Например, боковые края пленки могут быть зафиксированы в зажимах (клуппах), установленных на цепном транспортере, и пленка может быть направлена в тентерную печь. В тентерной печи пленка может быть повторно нагрета и растянута в поперечном направлении до требуемой степени вытяжения с помощью зажимов цепных транспортеров, расстояние между которыми увеличивается по мере их продвижения вперед.

Итак, на Фиг.1 представлен один из примеров способа получения одноосно-ориентированной пленки. Как показано, заготовку 10a для пленки направляют в установку 100 для ориентации пленки или устройство для ориентации в машинном направлении (англ. machine direction orienter, сокращенно MDO), например, поставляемое Marshall and Willams, Co., Providence, Rhode Island. MDO включает множество вытяжных валков (например, от 5 до 8), с помощью которых пленку постепенно растягивают и утончают в машинном направлении, т.е. в направлении перемещения пленки во время обработки, как показано на Фиг.1. Несмотря на то что показанное MDO 100 включает восемь валков, следует понимать, что количество валков может быть больше или меньше, в зависимости от требуемого значения вытяжения и степенями вытяжения между каждым из валков. Пленка может быть растянута при проведении одной или множества отдельных операций вытяжения. Следует отметить, что некоторые из валков устройства MDO могут работать не при постепенно повышающихся скоростях. При необходимости некоторые из валков MDO 100 могут действовать как барабаны для предварительного подогрева. Если такие валки имеются, то на нескольких первых валках пленку 10a подогревают до температуры, превышающей комнатную температуру (например, до 125°F (приблизительно 51,67°C)). Постепенное повышение скоростей соседних валков устройства MDO приводит к растягиванию пленки 10a. Скорость вращения растягивающих валков определяет степень растяжения пленки и массу готовой пленки.

Полученная пленка 10b может быть смотана и может храниться на снимающем валке 60. Несмотря на то что это не показано на изображении, пленка может быть подвергнутая различным дополнительным необязательным этапам обработки и/или отделки, известным в данной области техники, например, нарезанию щелевых отверстий, обработке, получению отверстий, нанесению графических знаков или нанесению ламинированием дополнительных слоев (например, нетканого полотна), и такие этапы также включены в объем настоящего изобретения.

IV. Изделия

Чувствительная к воде биоразлагаемая пленка согласно настоящему изобретению может иметь огромное множество применений. Например, как указано выше, пленка может быть включена в поглощающее изделие. Под "поглощающим изделием" обычно понимают любое изделие, способное поглощать воду или другие жидкости. Неограничивающие примеры некоторых поглощающих изделий включают поглощающие изделия личной гигиены, например, подгузники, спортивные шорты, поглощающее белье, изделия для страдающих недержанием, изделия женской гигиены (например, гигиенические салфетки, ежедневные прокладки и т.д.), купальные костюмы, салфетки для ухода за младенцами и т.д.; медицинские поглощающие изделия, например, одежду, материалы для ограничения операционного поля, подкладные коврики, наматрасные коврики, перевязочный материал, поглощающие хирургические простыни и медицинские салфетки; сервировочные салфетки; предметы одежды; и т.д. Некоторые примеры подобных поглощающих изделий описаны в патентах US 5649916, DiPalma, et al.; US 6110158, Kielpikowski; US 6663611, Blaney, et al., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей. Другие подходящие изделия описаны в опубликованной патентной заявке US 2004/0060112 A1, Fell et al., а также в патентах US 4886512, Damico et al.; US 5558659, Sherrod et al.; US 6888044, Fell et al.; и US 6511465, Freiburger et al., содержания которых полностью включены в настоящее описание посредством ссылки для всех целей. Материалы и способы, подходящие для получения таких поглощающих изделий, хорошо известны специалистам в данной области техники.

Пленки согласно настоящему изобретению особенно подходят для использования в качестве подкладочных листов одноразовых поглощающих изделий и, в частности, пригодных для смывания в туалет менструальных прокладок. В таких примерах осуществления пленка расположена таким образом, что непроницаемый для воды покровный слой обращен к телу пользователя, то есть он может ограничивать скорость разрушения и разложения под действием физиологических жидкостей (например, мочи, менструальной крови и т.д.). Тем не менее, присутствие диспергируемого в воде внутреннего слоя делает пленку легко разрушаемой после ее смывания в туалет.

Для иллюстрации ниже более подробно описан один из конкретных примеров осуществления гигиенической салфетки, которая может включать пленку согласно настоящему изобретению. Исключительно в иллюстративных целях, показанное на Фиг.2 поглощающее изделие 20 представляет собой гигиеническую прокладку для женской гигиены. В представленном примере осуществления поглощающее изделие 20 включает основную часть 22, содержащую верхний лист 40, внешнюю оболочку или подкладочный лист 42, поглощающий внутренний слой 44, расположенный между подкладочным листом 42 и верхним листом 40, и пару крылышек 24, отходящих от каждой из продольных сторон 22a основной части 22. Верхний лист 40 определяет обращенную к телу поверхность поглощающего изделия 20. Поглощающий внутренний слой 44 расположен с внутренней стороны от внешней периферии поглощающего изделия 20 и включает обращенную к телу сторону, расположенную у верхнего листа 40, и обращенную к одежде поверхность, расположенную у подкладочного листа 42.

Подкладочный лист 42 обычно непроницаем для жидкости и сконструирован так, чтобы он был обращен к внутренней поверхности, т.е. паховой области нижнего белья (не показано). В одном из конкретных примеров осуществления пленку согласно настоящему изобретению используют для получения подкладочного листа 42, так что непроницаемый для воды слой обращен к поверхности, обращенной к телу, а диспергируемый в воде слой обращен к поверхности, обращенной к одежде. Подкладочный лист 42 может пропускать воздух или пар, выходящий из поглощающего изделия 20, но блокировать протекание жидкостей.

Верхний лист 40 обычно проницаем для жидкости, и его конструируют с возможностью контакта с телом пользователя. Верхний лист 40 может окружать поглощающий внутренний слой 44, полностью заключая в себе поглощающее изделие 20. В альтернативном варианте верхний лист 40 и подкладочный лист 42 могут выступать за пределы поглощающего внутреннего слоя 44 и могут быть соединены друг с другом по периферии, либо полностью, либо частично, с помощью известных методик. Обычно верхний лист 40 соединяют с подкладочным листом 42 клеевым соединением, ультразвуковым скреплением или любым другим подходящим способом соединения, известным в данной области техники. Верхний лист 40 имеет гигиенический, чистый внешний вид и до некоторой степени непрозрачен, что позволяет скрывать физиологические выделения, накапливающиеся и поглощенные поглощающим внутренним слоем 44. Дополнительно верхний лист 40 имеет хорошие характеристики пропускания и повторного смачивания, которые позволяют физиологическим выделениям быстро проникать через верхний лист 40 в поглощающий внутренний слой 44, но не позволяют физиологическим жидкостям проникать обратно через верхний лист 40 к кожному покрову пользователя. Например, некоторые подходящие материалы, которые могут быть использованы для изготовления верхнего листа 40, включают нетканые материалы, перфорированные термопластические пленки или их комбинации. Может быть использовано нетканое полотно, полученное из сложного полиэфира, полиэтилена, полипропилена, двухкомпонентное полотно, полотно из нейлона, ацетатного шелка или подобных волокон. Например, особенно предпочтительным является белый однородный материал спанбонд («spunbond» - нетканый материал, полученный из расплава полимера фильерным способом), поскольку этот цвет обладает хорошими маскирующими свойствами и может маскировать цвет проходящей через него менструальной крови. В патенте US 4801494, Datta, et al., и патенте US 4908026, Sukiennik, et al., описаны различные другие материалы оболочек, которые могут быть использованы согласно настоящему изобретению.

В верхнем листе 40 также может быть сформовано множество отверстий (не показаны), способствующих пропусканию физиологической жидкости в поглощающий внутренний слой 44. Отверстия могут быть неупорядоченно или равномерно распределены по верхнему листу 40, или они могут быть расположены только вдоль продольной узкой полосы, расположенной вдоль продольной оси X-X поглощающего изделия 20. Отверстия способствуют быстрому проникновению физиологической жидкости в поглощающий внутренний слой 44. Размер, форма, диаметр и количество отверстий могут быть выбраны в зависимости от предъявляемых требований.

Поглощающее изделие 20 также содержит поглощающий внутренний слой 44, расположенный между верхним листом 40 и подкладочным листом 42. Поглощающий внутренний слой 44 может быть изготовлен из единственного поглощающего элемента или композитного материала, содержащего отдельные и различающиеся поглощающие элементы. Однако, следует понимать, что настоящее изобретение предусматривает применение любого количества поглощающих элементов. Например, в одном из примеров осуществления поглощающий внутренний слой 44 может содержать приемный элемент (не показан), расположенный между верхним листом 40 и элементом, замедляющим распространение жидкости (не показан). Приемный элемент может быть получен из материала, способного быстро пропускать физиологическую жидкость, попадающую в верхний лист 40, в z-направлении. Обычно приемный элемент может иметь любую требуемую форму и/или размер. В одном из примеров осуществления приемный элемент имеет форму прямоугольника, длина которого меньше или равна общей длине поглощающего изделия 20, и ширина которого составляет менее ширины поглощающего изделия 20. Например, его длина может составлять от приблизительно 150 мм до приблизительно 300 мм, а ширина может составлять от приблизительно 10 мм до приблизительно 60 мм.

Для получения приемного элемента, выполняющего упомянутые выше функции, может быть использовано множество различных материалов. Материал может быть синтетическим, целлюлозным или комбинацией синтетического и целлюлозного материалов. Например, приемный элемент может быть изготовлен из целлюлозных впитывающих материалов, полученных аэродинамическим формованием. Основная (базисная) масса полученного аэродинамическим формованием целлюлозного впитывающего материала может составлять от приблизительно 10 граммов на квадратный метр (г/кв.м) до приблизительно 300 г/кв.м, и в некоторых примерах осуществления от приблизительно 100 г/кв.м до приблизительно 250 г/кв.м. В одном из примеров осуществления основная масса полученного аэродинамическим формованием целлюлозного впитывающего материала составляет приблизительно 200 г/кв.м. Полученный аэродинамическим формованием впитывающий материал может быть произведен из волокна древесины твердых и/или мягких пород. Полученный аэродинамическим формованием впитывающий материал имеет мелкопористую структуру и высокую впитывающую способность, в особенности, по отношению к менструальной крови.