ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к биоразлагаемым пленкам, тканям, полученным из вязаных, тканых или нетканых тканей и ламинатов. В данном документе вязаные, тканые и нетканые ткани предпочтительно являются биоразлагаемыми, но не ограничены ими.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

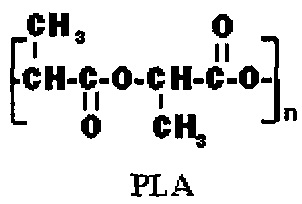

В последние 20 лет полимолочная кислота (PLA) стала ведущим биоразлагаемым/компостируемым полимером для получения пластиков и волокон. Это обусловлено тем, что, хотя PLA происходит из натуральных и возобновляемых материалов, она также является термопластичной и может подвергаться экструзии из расплава с получением пластиковых изделий, волокон и тканей с хорошей механической прочностью и пластичностью по сравнению с синтетическими материалами на нефтяной основе, такими как полиолефины (полиэтилен и полипропилен) и сложные полиэфиры (полиэтилентерефталат и полибутилентерефталат). PLA получают из молочной кислоты, являющейся побочным продуктом ферментации, получаемым из кукурузы (например, Zea mays), пшеницы (например, Triticum spp.), риса (например, Oryza sativd) или сахарной свеклы (например, Beta vulgaris). При полимеризации молочная кислота образует димерное повторяющееся звено со следующими структурами.

В отличие от других синтетических волокнистых материалов (таких как целлюлозные), происходящих из растений, PLA более пригодна для формования из расплава в волокна. По сравнению с процессом прядения из раствора, требуемым для синтетических целлюлозных волокон, волокно PLA, полученное внедрением формования из расплава, допускает более низкие экономические затраты и затраты на охрану окружающей среды, а полученная PLA имеет более широкий диапазон свойств. Как и сложный полиэфир, например полиэтилентерефталат (PET), полимер PLA перед плавлением необходимо осушать во избежание гидролиза во время осуществления экструзии из расплава, и можно вытягивать (тянуть) волокна из обоих полимеров для достижения лучшей прочности на разрыв. Молекула PLA склонна к образованию спиральной структуры, которая обеспечивает более легкую кристаллизацию. Кроме того, лакта-димер имеет три типа изомеров: L-форму, вращающую плоскость поляризованного света по часовой стрелке, D-форму, вращающую плоскость поляризованного света против часовой стрелки, и рацемическую форму, которая оптически неактивна. Во время полимеризации можно контролировать относительные соотношения этих форм, что приводит к относительно широкому контролю над важными свойствами полимера. Контроль над термопластичным “натуральным” волокнистым полимером, уникальная морфология полимера и содержание изомеров в полимере позволяют производителю задавать относительно широкий диапазон свойств в волокне (Dugan, J.S. 2001, “Novel Properties of PLA Fibers”, International Nonwovens Journal, 10 (3): 29-33; Khan, A.Y.A., L.C. Wadsworth, and CM. Ryan, 1995, “Polymer-Laid Nonwovens from Poly(lactide) Resin”, International Nonwovens Journal, 7: 69-73).

PLA не считается непосредственно биоразлагаемой в экструдированном состоянии. Вместо этого ее вначале нужно гидролизовать, прежде чем она станет биоразлагаемой. Для достижения гидролиза PLA на значительных уровнях требуются одновременно относительная влажность, равная или превышающая 98%, и температура, равная или превышающая 60°C. При достижении этих условий разложение протекает быстро (Dugan, J. S. 2001, “Novel Properties of PLA Fibers”, International Nonwovens Journal, 10 (3): 29-33 и Lunt, J. 2000, “Polylactic Acid Polymers for Fibers and Nonwovens”, International Fiber Journal, 15: 48-52). Однако температуру расплава можно контролировать в пределах между приблизительно 120°C и 175°C, чтобы контролировать содержание и расположение трех изомеров, в этом случае полимер является полностью аморфным при низкой температуре плавления. Некоторые более аморфные полимеры можно получить после добавления в расплав ферментов и микробов.

PLA использовалась для получения ряда различных продуктов, а факторы, определяющие ее устойчивость и скорость разложения, как следует, документально подтверждены. Для производства PLA можно использовать как L-молочную кислоту, так и D-молочную кислоту, полученные при ферментации (Hartmann, М.Н., 1998, “High Molecular Weight Polylactic Acid Polymers”, p. 367-411, In: D.L. Kaplan (ed.), Biopolymers from Renewable Resources, Springer-Verlag, New York). Одним преимуществом PLA является то, что скорость разложения можно контролировать изменением таких факторов, как соотношение L- и D-форм, молекулярный вес или степень кристаллизации (Drumright, R.E., PR., Gruber, and D.E. Henton, 2000, “Polylactic Acid Technology,” Advanced Materials. 12: 1841-1846). Например, Hartmann (1998) обнаружил, что неструктурированный образец PLA будет быстро разлагаться до молочной кислоты в течение недель, тогда как для материала с высокой степенью кристалличности может потребоваться период, измеряющийся в месяцах или годах, для полного разложения. Эта гибкость и контроль делают PLА очень выгодным исходным материалом в производстве сельскохозяйственных мульчевых тканей, в которых материал PLA должен разлагаться в поле через определенный промежуток времени (Drumright, R.E., PR. Gruber, and D.E. Henton, 2000, “Polylactic Acid Technology,” Advanced Materials. 12: 1841-1846).

PLA разлагается на более мелкие молекулы посредством ряда различных механизмов, а конечными продуктами разложения являются CO2 и H2O. На процесс разложения оказывают влияние температура, влага, значение pH, ферментная и микробная активность при сохранении отсутствия воздействия ультрафиолетового света (Drumright, R.E., P.R. Gruber, and D.E. Henton, 2000, “Polylactic Acid Technology,” Advanced Materials. 12: 1841-1846; Lunt, 2000). В одной из ранних работ, в которых оценивали разложение PLA для биомедицинских применений, Williams (1981) обнаружил, что бромелаин, проназа и протеиназа К могут ускорять скорость разложения PLA. (Williams, D.F., 1981, “Enzymic Hydrolysis of Polylactic Acid,” Engineering in Medicine. 10: 5-7). Позже Hakkarainen и др. (2000) выдержали образец PLA толщиной 1,8 миллиметра при 86°F в смешанной культуре микроорганизмов, извлеченных из компоста (Hakkarainen, М., S. Karlsson, and А.С. Albertsson, 2000. “Rapid (Bio)degradation of Polylactide by Mixed Culture of Compost Microorganisms - Low Molecular Weight Products and Matrix Changes”, Polymer. 41: 2331-2338). Через 5 недель выдерживания обработанная компостом пленка разлагалась в тонкий порошок, тогда как необработанный контрольный образец остается неизменным. Следует отметить, что это исследование касается только L-формы, хотя скорость разложения будет различаться на основании соотношения D- и L-форм. Независимо от этого, работа Hakkarainen и др. (2000) показывает, что воздействие больших количеств легкодоступных микроорганизмов из компоста может ускорять разложение. При этом исследования разложения PLА до настоящего времени проводили либо в жидкой культуре in vitro, либо при активных процессах компостирования выше 140°F (Drumright et al, 2000; Hakkarainen et al., 2000; Lunt, 2000; Williams, 1981). Быстрое разложение происходит, если PLA компостировать при 140°F, при этом почти 100% биоразложения достигается за 40 дней (Drumright et al., 2000). Однако остается необходимость определения устойчивости ниже 140°F при контакте ткани с органическим материалом почвы. Нетканые материалы спанбонд (SB) и мелтблаун (MB), использующие PLA, впервые исследованы Larry Wadsworth (Khan et al, 1995) в Университете Теннесси, США (Smith, B.R., L.C. Wadsworth (Speaker), M.G. Kamath, A. Wszelaki, and C.E. Sams, “Development of Next Generation Biodegradable Mulch Nonwovens to Replace Polyethylene Plastic,” International Conference on Sustainable Textiles (ICST 08), Wuxi, China, October 21-24, 2008 [CD ROM]).

Для биоразлагаемых полимеров необходимо, чтобы они противостояли множеству факторов окружающей среды на протяжении срока применения, но были биоразлагаемыми при условиях утилизации. Биоразложение PLA изучено как в аэробных, так и в анаэробных, водных и твердых условиях при различных повышенных температурах. Обнаружено, что при аэробном водном воздействии PLA подвергается биоразложению очень медленно при комнатной температуре, но быстрее в термофильных условиях. Это также подтверждает вышеупомянутые данные о том, что PLA следует гидролизовать до того, как микроорганизм сможет использовать ее в качестве источника питательных веществ. Биоразложение PLA проходит значительно быстрее в анаэробных твердофазных условиях, чем в аэробных условиях при тех же повышенных температурах. В процессе естественного компостирования поведение PLA аналогично водному воздействию биоразложения, в котором биоразложение начинается только после нагревания. Эти результаты укрепили широко распространенную точку зрения, что PLA является компостируемой и устойчивой при комнатной температуре, но быстро разлагается при утилизации отходов в компостных или анаэробных очистных сооружениях (Itavaara, Merja, Sari Karjomaa and Johan-Fredrik Selin, “Biodegradation of Polylactide in Aerobic and Anerobic Thermophilic Conditions,” Elsevier Science Ltd., 2002). В другом исследовании определили уровни биоразложения различных пластиков посредством анаэробно сброженного осадка и сравнили с таковыми в моделируемых условиях полигона для отходов. Бактериальный поли-93-гидроксивалерат (PHB/PHV), натуральный алифатический сложный полиэфир, производимый бактериями, почти полностью разлагается за 20 дней в анаэробном сброженном осадке; тогда как PLA, алифатический сложный полиэфир, синтезированный из натуральных материалов, и два других оцененных алифатических сложных полиэфира, поли(бутиленсукцинат) и поли(бутиленсукцинат-со-этиленсукцинат), не разлагаются через 100 дней. Целлюлозный контрольный материал (целлофан) разлагается способом, аналогичным PHB/HV, в течение 20 дней. Помимо этого, PHB/HV хорошо разлагается в течение 6 месяцев в моделируемых условиях полигона для отходов (Shin, Pyong Kyun, Myung Нее Kim and Jong Min Kim, “Biodegradability of Degradable Plastics Exposed to Anaerobic Digested Sludge and Simulated Landfill Conditions,” Journal of Polymers and the Environment, 1566-2543, Volume 5, Number 1, 1997).

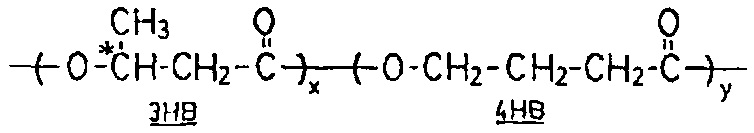

При поиске действительно биоразлагаемых полимеров было обнаружено, что полигидроксиалканоаты (РНА) естественным образом синтезируются множеством бактерий в качестве внутриклеточного запаса углерода и энергии. Еще в 1920-х годах поли[(R)-3-гидроксибутират] (Р(3НВ)) выделен из Bacillus megaterium и идентифицирован позже как резервный сложный полиэфир микробов. Однако Р(3НВ) не представляет важное коммерческое значение, поскольку было обнаружено, что он является хрупким и жестким в течение длительного периода времени и, таким образом, не может служить заменой таким массовым синтетическим полимерам, как полиэтилен (PE) и полистирол (PS). В конечном итоге открытие других гидроксиалканоатных (HA) звеньев, отличных от 3НВ, среди микробных сложных полиэфиров, которые могут улучшать механические и термические свойства при включении в Р(3НВ), имеет решающее значение для исследований и коммерческого интереса к бактериальным сложным полиэфирам. Их способность к биоразложению в естественной среде является одним из уникальных свойств материала РНА. Микробный сложный полиэфир подвержен биоразложению в грунте, осадке или морской воде. Поскольку РНА является твердым полимером с высоким молекулярным весом, он не может переноситься сквозь клеточную стенку как питательное вещество. Поэтому микроорганизмы, такие как грибки и бактерии, выделяют фермент, известный как фермент для разложения РНА, для осуществления внеклеточного разложения РНА. Такой фермент гидролизует твердую PHA до водорастворимых олигомеров и мономеров, которые затем могут переноситься в клетку и далее подвергаться метаболизму как источники углерода и энергии (Numata, Keiji, Hideki Abe and Tadahisa Iwata, “Biodegradability of Poly(hydroxalkonate) Materials,” Materials, 2, 1104-1126, 2009). Статистический сополиэфир [R[-3-гидроксибутирата и [R]-3-гидроксивалерата, P(3HB-co-3HV), коммерчески производит Imperial Chemical Industries (ICI) в Великобритании. Показано, что Alcaligenes eutrophus производит оптически активный сополиэфир 3-гидроксибутирата (3НВ) и 3-гидроксивалерата (3HV) с использованием пропионовой кислоты и глюкозы в качестве источников углерода (Holmes, РА, (1985), “Applications of РНВ: a Microbially Produced Biodegradable Thermoplastic,” Phys Technol 16:32-36 from Kunioka, Masao, Yasushi Kawaguchi and Yoshiharu Doi, “Production of Biodegradable copolyesters of 3-hydroxybutyrate and 4-hydroxybutyrate by Alcaligenes eutropus,” Appl. Microbiol Biotechnol (1989) 30: 569-573). Химическая структура для P(2HB-co-3HV) следующая:

Кроме того, было обнаружено, что 3-гидроксипропионат, 4-гидроксибутират и 4-гидроксивалерат являются новыми составными частями бактериальных полигидроксиалканоатов (РНА) и привлекли большое внимание в широком диапазоне морских, сельскохозяйственных и медицинских применений. Позже были изучены микробные синтезы сополиэфиров [R]-3-гидроксибутирата и 4-гидроксибутирата, Р(3НВ-со-4НВ), в Alcaligenes eutropus, Comamonas и Alcaligens latus. Химическая структура для Р(3НВ-со-4НВ) следующая:

Если в качестве единственного источника углерода для Alcaligenes eutrophus используется 4-гидроксимасляная кислота, то получают Р(3НВ-со-34% 4НВ) с содержанием 34% 4НВ, тогда как если в качестве источника углерода для Alcaligenes eutrophus используется 4-гидроксимасляная кислота в присутствии некоторых добавок, то получают сополиэфир Р(3НВ-со-4НВ) с большой частью 4НВ (60-100 мол. %). Было также обнаружено, что Alcaligenes eutrophus производит статистический сополимер Р(3НВ-со-4НВ) с высокой эффективностью в одностадийном процессе ферментации при использовании сахарозы и 1,4-бутиролактона в качестве источника углерода в среде, не содержащей азота. Прочность на разрыв пленки Р(3НВ-со-4НВ) снижается от 43 МПа до 26 МПа, при этом ее удлинение увеличивается от 4 до 444% с увеличением содержания фракции 4НВ. С другой стороны, по мере того как содержание фракции 4НВ увеличивается от 64% до 100%, прочность на разрыв пленки увеличивается от 17 МПа до 104 МПа с увеличением 4НВ (Saito, Yuji, Shigeo Nakamura, Masaya Hiramitsu and Yoshiharu Doi, “Microbial Synthesis and Properties of Poly (3-hydroxybutyrate-co-4-hydroxybutyrate),” Polymer International 39 (1996), 169-174). Некоторые исследования показывают, что степень кристалличности Р(3НВ-со-4НВ) снижается от 55% до 14% с увеличением содержания фракции 4НВ от 0 до 49 мол. %, указывая на то, что звено 4НВ не может кристаллизоваться в последовательности звена 3НВ и действует как дефект в кристаллической решетке Р(3НВ). Вероятно, это в большой степени обуславливает пониженную хрупкость и улучшенную твердость Р(3НВ-со-4НВ) по сравнению с Р(3НВ). Также обнаружено, что с увеличением содержания фракции 4НВ от 0 до 18 мол. % температура плавления снижается от 178°C до 150°C (Kunioka, Masao, Akira Tamaki and Yoshiharu Doi, Crystalline and Thermal Properties of Bacterial copolyesters: Poly(3-hydroxybutyrate-co-3-hydroxyvalerate) and Poly(3-hydroxybutyrate-co-4-hydroxybutyrate),” Macromolecules 1988, 22, 694-697). Было также показано, что скорость биоразложения увеличивается посредством присутствия звена 4НВ в Р(3НВ-со-4НВ) (Kunioka, Masao, Yasushi Kawaguchi and Yoshiharu Doi, "Production of Biodegradable copolyesters of 3-hydroxybutyrate and 4-hydroxybutyrate by Alcaligenes eutropus,” Appl. Microbiol Biotechnol (1989) 30: 569-573). В другом исследовании ферментативное разложение пленки Р(3НВ-со-4НВ) осуществляют при 37°C в 0,1 М фосфатном буфере внеклеточной деполимеразы, очищенной от Alcaligenes faecalis. При этом обнаружено, что скорость ферментативной разложения заметно увеличивается с увеличением содержания фракции 4НВ и наивысшая скорость имеет место при 28 мол. % 4НВ (Nakamura, Shigeo and Yoshiharu Doi, “Microbial Synthesis and Characterization of Poly(3-hydroxybutyrate-co-4hydroxybutyrate),” Macromolecules, 85 (17), 4237-4241, 1992).

Это может происходить благодаря полученному снижению кристалличности; тогда как присутствие 4НВ в количестве более 85 мол. % в сополиэфире подавляет ферментативное разложение (Kumaai, Y. Kanesawa, and Y. Doi, Makromol. Chem., 1992, 193, 53 through Nakamura, Shigeo and Yoshiharu Doi, “Microbial Synthesis and Characterization of Poly(3-hydroxybutyrate-co-4hydroxybutyrate),” Macromolecules, 85 (17), 4237-4241, 1992). В сравнении скоростей биоразложения пленок Р(3НВ-со-9% 4НВ), Р(3НВ) и Р(НВ-со-50% 3HV) обнаружено, что Р(3НВ-со-9% 4НВ) полностью разлагается в активированном осадке за две недели, при этом скорость разложения этого сложного биополиэфира значительно выше, чем у двух других. Скорость разложения Р(3НВ) значительно выше, чем у пленки Р(НВ-со-50% 3HV) (Kunioka, Masao, Yasushi Kawaguchi and Yoshiharu Doi, “Production of Biodegradable copolyesters of 3-hydroxybutyrate and 4-hydroxybutyrate by Alcaligenes eutropus,” Appl. Microbiol Biotechnol (1989) 30: 569-573).

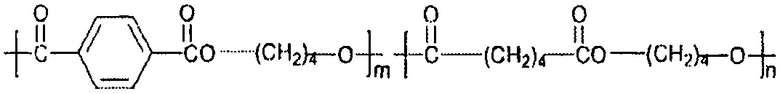

Полибутилен адипат-терефталат (РВАТ) является биоразлагаемым полимером, который в настоящее время синтезируют из нефтепродуктов, а не из бактерий.

Хотя РВАТ характеризуется температурой плавления 120°C, которая ниже, чем у PLA, он характеризуется высокой гибкостью, отличной прочностью при ударной нагрузке и хорошей способностью к плавлению. Кроме того, несколько исследований о биоразложении пленки и отформованых изделий из РВАТ показали, что значительное биоразложение происходит за один год в почве, морской воде и воде с активированным осадком. Наоборот, даже при том, что PLA хаорактеризуется хорошей способностью к плавлению, прочностью и свойствами биоразложения/компостирования, она характеризуется как низкой гибкостью, так и низкой прочностью при ударной нагрузке. На данном этапе гибкость, мягкость и прочность при ударной нагрузке конечного продукта можно улучшить путем смешивания РВАТ с PLA. Некоторые исследования показывают, что наименьшее совместимое соотношение смешивания РВАТ и PLA составляет 50/50. Вместе с тем, показано, что смешиваемость и, следовательно, механическое свойство смеси 50/50 РВАТ и PLА улучшаются при воздействии ультразвуковой энергии на расплав смеси с помощью ультразвукового устройства в течение от 20 до 30 секунд. В этом исследовании обнаружено, что прочность на разрыв увеличивается с увеличением времени обработки ультразвуком. В частности, прочность на разрыв достигает наивысшего значения до 20 секунд и затем снижается после 20 секунд, тогда как прочность при ударной нагрузке увеличивается до 30 секунд и затем снижается со временем после этой точки. Вместе с тем, было обнаружено, что обработанная ультразвуком система характеризуется намного более высокой прочностью при ударной нагрузке по сравнению с необработанной ультразвуком системой. Объясняется, что избыточная энергия поглощается посредством пластичной деформации фазы РВАТ обработанной ультразвуком системы, в то время как распространяющееся напряжение обходит вокруг фаз РВАТ, поскольку они не смешиваются и отделяются в необработанной системе. Это можно видеть из сканирующей электронной микроскопии (SEM), таким образом, минимальный размер домена в 4,7 мкм достигается после 30 секунд обработки ультразвуком, но значительно увеличивается с течением времени. Сделан вывод, что избыточная энергия приводит к флоккуляции домена {Lee, Sangmook, Youngjoo Lee and Jae Wook Lee, “Effect of Ultrasound on the Properties of Biodegradable Polymer blends of Poly (lactic acid) with Poly(butylene adipate-co-terephthalate,” Macromolecular Research, Vol.15, No. 1, pp 44-50 [2007]). Как отмечалось выше, РВАТ характеризуется отличным удлинением при разрыве выше 500%. В противоположность этому, удлинения при разрывах для PLA и PHBV составляют лишь 9% и 15% (“Biodegradable polyesters: PLA, PCL, РНА”…, http://www.biodes.net/bioplastic.html). Таким образом, помимо увеличения гибкости, растяжимости и мягкости пленки, упаковочного материала и ткани, полученных путем смешивания РВАТ с PLA или РНА, можно производить ламинат с хорошей растяжимостью посредством ламинирования пленки РВАТ в эластичные биоразлагаемые или небиоразлагаемые ткани. Химическая структура РВАТ приведена ниже.

РВАТ коммерчески доступен от BASF как Ecoflex™, Eastman Chemical как Easter Bio®, и от Novamont из Италии как Origo-Bi®. DuPont продает биоразлагаемый ароматический сополиэфир, известный как Biomax®. Однако, это не PLA, это модифицированный поли(этилентерефталат) с высоким содержанием терефталевой кислоты и высокой температурой приблизительно 200°C. Как и PLA, Biomax® перед биоразложением должен вначале подвергнуться гидролизу, который начинается с усвоения и минерализации малых молекул некоторыми микроорганизмами, существующими в природе (Vroman, Isabelle and Lau Tighzert,” Biodegradable Polymers,” Materials 2009, 2, 307-344). В 2004 году Novomont купили бизнес сополиэфиров Eastar Bio у Eastman chemical Company (“Novamont buys Eastman’s Eastar Bio technology” http://www.highbeam.com/doc/1G1-121729929.html). Компания BASF отмечает, что ее РВАТ, Ecoflex™, высоко совместим с натуральными материалами, такими как крахмал, целлюлоза, лигнин, PLA и РНВ (“Bio - Sense or Nonsense,” Kunstoffe International 8/2008 [Translatedfrom Kunstoffe 8/2008, pp. 32-36).

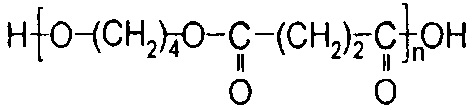

Поли(бутиленсукцинат) PBS и его сополимер принадлежат к семейству поли(алкендикарбоксилат)ов. Их синтезируют реакцией поликонденсации гликоля (такого как этиленгликоль и 1,4-бутандиол) с алифатической дикарбоновой кислотой (такой как янтарная кислота или адипиновая кислота). Их продают в Японии Showa High Polymer под названием Bionolle® и в Корее Ire Chemical под названием EnPol®. Различные алкендикарбоксилаты, которые производились, представляют собой PBS, поли(этиленсукцинат) (PES) и сополимер, полученный добавлением адипиновой кислоты поли(бутилен сукцинат-со-адипат) или PBSA. Помимо этого, сополимер, полученный реакцией 1,2-этилендиола и 1,4-бутандиола с янтарной и адипиновой кислотами, продавался в Корее компанией SK Chemical под названием Skygreen®. Другой алифатический сополиэфир, продаваемый компанией Nippon Shokubai из Японии, известен как Lunare SE®. PBS является кристаллическим полимером с температурой плавления 90-120°C и температурой стеклования (Tg) приблизительно от -45°C до -10°C. PBS имеет значение Tg между значениями для полиэтилена (РЕ) и полипропилена (РР), и он имеет химические свойства, аналогичные свойствам РЕ и PP. Кроме того, PBS характеризуется прочностью на разрыв 330 кг/см2 и удлинением при растяжении на разрыв 330%, при этом его обрабатываемость лучше, чем у PLA (Vroman, Isabelle and Lau Tighzert, “Biodegradable Polymers,” Materials 2009, 2, 307-344). Химическая структура PBS приведена ниже.

PBS, имеющий в составе янтарную кислоту, может также производиться бактериями. На данном этапе янтарную кислоту на биологической основе использует компания Sinoven Biopolymers из Китая для производства PBS с возобновляемым содержанием 50%. Сообщается, что этот тип PBS имеет лучшие характеристики, чем любые другие биоразлагаемые полимеры, и характеризуется термостойкостью выше 100°C (“Production of Bio-based polybutylene succinate (PBS)”, http://biopol.free.fr/index.php/production-of-biobased-polybutylene-succinate-pbs/). PBS смешивают с PLA для улучшения эластичных свойств, температуры тепловой деформации, прочности при ударной нагрузке и газопроницаемости. В соответствии с данным документом PBS может смешиваться с PLА и снижать хрупкость PLA, если концентрация PBS составляет менее чем 20% (Bhatia, Amita, Rahul К. Gupta, Sati N. Bhattacharya and H.J. Choi, “Compatibility of biodegradable poly (lactic acid) (PLA) and poly (butylenes succinate) (PBS) blends for packaging application,” Korea-Australia Rheology Journal, November 2007, Vol. 19, No. 3, pp. 125-131).

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Техническая проблема, решаемая в данном изобретении, состоит в обеспечении биоразлагаемой пленки и ламината, которые имеют увеличенный срок хранения в чистой среде и ускоренное разложение в загрязненной среде, с учетом недостатков, таких как низкая скорость разложения существующего биоразлагаемого материала.

В настоящем изобретении техническое решение, внедренное для решения этой технической проблемы, состоит в следующем: предусматривают создание биоразлагаемой пленки. Эта пленка содержит РНА и PLA, при этом содержание PLA составляет 1-95% в массовых процентах.

Смесь РНА и PLA, обеспечивающую улучшенные свойства биоразложения, получают из PHA-PLA.

В предпочтительном варианте осуществления настоящего изобретения продукт, полученный из смеси РНА и PLA, имеет увеличенный срок хранения в чистой среде.

В предпочтительном варианте осуществления настоящего изобретения продукт, полученный из смеси РНА и PLA, может быть сконфигурирован для производства пленки, емкости для твердых веществ и жидкостей, жесткой или гибкой упаковки, тканой, вязаной и нетканой ткани с нитевидным и штапельным волокном и композиционного продукта из ткани и пленки посредством горячего формования, литья под давлением или формования из расплава.

В предпочтительном варианте осуществления настоящего изобретения нетканые ткани, полученные путем формования из расплава, включают нетканые ткани спанбонд и мелтблаун.

В предпочтительном варианте осуществления настоящего изобретения нетканые ткани, связанные влажным связующим или сухим связующим, включают полученные кардованием и воздушной укладкой.

В предпочтительном варианте осуществления настоящего изобретения нетканые ткани связаны влажным связующим, таким как латекс, или сухим связующим, таким как способность к термосвязыванию и волокно.

В предпочтительном варианте осуществления настоящего изобретения нетканые ткани получены посредством иглопробивания, водоструйного скрепления, теплового каландрирования, термосвязывания воздушной набивкой с помощью горячего воздуха или последующих тепловых процессов с помощью, в том числе, микроволнового воздействия, ультразвуковых волн, сварки, теплового излучения в дальней инфракрасной области спектра и теплового излучения в ближней инфракрасной области спектра.

В предпочтительном варианте осуществления настоящего изобретения ткани включают ламинаты, полученные способами спанбонд, спанбонд-спанбонд, спанбонд-мелтблаун и спанбонд-мелтблаун-спанбонд, которые можно применять для промышленной защитной одежды, медицинской защитной одежды, такой как больничное хирургическое белье и ткань халата, стерильная обертка для инструментов, подъемный канат для пациента и носилки для пациента.

В предпочтительном варианте осуществления настоящего изобретения композитная ткань представляет собой ламинат из пленки и ткани, полученный в сочетании с другими неткаными производственными процессами, такими как укладка пряжи, иглопробивание и воздушная укладка волокнистой массы или волокна, а также водоструйное скрепление.

В предпочтительном варианте осуществления настоящего изобретения ламинат включает фильтрующую среду из мелтблауна для воздуха, фильтрующую среду из мелтблауна для жидкости и спанбонд или другие типы нетканых тканей в качестве наружного и внутреннего слоев, при этом слои нужно сшивать либо термически, или ультразвуковым методом связывать по краям.

В предпочтительном варианте осуществления настоящего изобретения композиты включают MB PLA и смесь MB PLA с РНА и с целлюлозным волокном, такую как волокнистая масса, короткое хлопковое волокно или другие искусственные или натуральные волокна, добавленные к потоку волокна мелтблаун или в слои между слоями MB.

В предпочтительном варианте осуществления настоящего изобретения РНА представляют собой РНВ или PHV либо сополимер или смесь РНВ и PHV.

В предпочтительном варианте осуществления настоящего изобретения РНВ представляют собой Р(3НВ-со-4НВ), полимеризованный с помощью 3НВ и 4НВ.

В предпочтительном варианте осуществления настоящего изобретения молярный процент 4НВ находится в диапазоне от 5% до 85%.

В предпочтительном варианте осуществления настоящего изобретения процентное содержание PLA в сухой смеси или в композите и экструдированной из расплава смеси РНА находится в диапазоне от 1% PLA до 95% PLA, предпочтительно равняется или ниже 50% PLA и наиболее предпочтительно равняется или ниже 30% PLA (50-10%).

В предпочтительном варианте осуществления настоящего изобретения, если смесь РВАТ и PLА содержит РВАТ в количестве 5-60% и предпочтительно РВАТ в количестве 20-40%, биоразлагаемые и компостируемые тканые, вязаные и нетканые ткани, а также пленочные изделия характеризуются улучшенными механическими свойствами, удлинением при растяжении на разрыв, гибкостью и стойкостью к ударным нагрузкам.

В предпочтительном варианте осуществления настоящего изобретения, если смесь PBS и PLA содержит PBS в количестве 5-40% и предпочтительно PBS в количестве 10-40%, биоразлагаемые и компостируемые тканые, вязаные и нетканые ткани, а также пленочные изделия характеризуются улучшенными механическими свойствами, удлинением при растяжении на разрыв, гибкостью и стойкостью к ударным нагрузкам.

В предпочтительном варианте осуществления настоящего изобретения, если смесь РВАТ, PBS и PLA содержит РВАТ в количестве 5-50% и PBS в количестве 5-40% и предпочтительно содержит РВАТ в количестве 10-30% и PBS в количестве 10-40%, биоразлагаемые и компостируемые тканые, вязаные и нетканые ткани, а также пленочные изделия характеризуются улучшенными механическими свойствами, удлинением при растяжении на разрыв, гибкостью и стойкостью к ударным нагрузкам.

В предпочтительном варианте осуществления настоящего изобретения пленка из РВАТ характеризуется улучшенной прочностью, пониженной термической усадкой и более низкой стоимостью при смешивании с 10-60% PLA и предпочтительно с 20-40% PLA.

В предпочтительном варианте осуществления настоящего изобретения пленка из РВАТ характеризуется улучшенной прочностью, пониженной термической усадкой и более низкой стоимостью при смешивании с 10-60% PBS и предпочтительно с 20-40% PBS.

В предпочтительном варианте осуществления настоящего изобретения пленка из РВАТ характеризуется улучшенной прочностью, пониженной термической усадкой и более низкой стоимостью при смешивании с 10-40% PLA и 10-40% PBS и предпочтительно с 15-30% PLA и 15-30% PBS.

В предпочтительном варианте осуществления настоящего изобретения предшествующие биоразлагаемые и компостируемые тканые, вязаные и нетканые ткани и пленочные изделия характеризуются пониженной стоимостью при смешивании с наполнителями, такими как крахмал и карбонат кальция в количествах в диапазоне 5-60% и предпочтительно 10-40%.

В предпочтительном варианте осуществления настоящего изобретения предшествующая биоразлагаемая и компостируемая пленка из РВАТ характеризуется пониженной стоимостью при смешивании с наполнителями, такими как крахмал и карбонат кальция в количествах в диапазоне 5-60% и предпочтительно 10-40%.

В предпочтительном варианте осуществления настоящего изобретения вязаные, тканые или нетканые ткани, полученные из PLA путем добавления наполнителей, таких как крахмал и карбонат кальция, в количествах в диапазоне 5-60% и предпочтительно 10-40%, характеризуются более низкой стоимостью.

В предпочтительном варианте осуществления настоящего изобретения вязаные, тканые и нетканые ткани, полученные из смесей PLA и РНА путем добавления наполнителей, таких как крахмал и карбонат кальция, в количествах в диапазоне 5-60% и предпочтительно 10-40%, характеризуются более низкой стоимостью.

В предпочтительном варианте осуществления настоящего изобретения пленки, полученные из PBS путем добавления наполнителей, таких как крахмал и карбонат кальция, в количествах в диапазоне 5-60% и предпочтительно 10-40%, характеризуются более низкой стоимостью.

В предпочтительном варианте осуществления настоящего изобретения предшествующие биоразлагаемые и компостируемые ткани можно ламинировать для получения ламината.

В предпочтительном варианте осуществления настоящего изобретения ламинаты, состоящие из соответствующих биоразлагаемых и компостируемых тканей, можно связывать с помощью биоразлагаемого клея или плавящегося при нагревании связующего.

В предпочтительном варианте осуществления настоящего изобретения ткани применяют в качестве сельскохозяйственных мульчевых пленок для подавления роста сорняков, улучшения контроля влажности, повышения температуры почвы и сокращения вымывания удобрения.

В предпочтительном варианте осуществления настоящего изобретения пленки применяют в качестве сельскохозяйственных мульчевых пленок для подавления роста сорняков, улучшения контроля влажности, повышения температуры почвы и сокращения вымывания удобрения.

В предпочтительном варианте осуществления настоящего изобретения тканевые и пленочные ламинаты можно применять в качестве сельскохозяйственных мульчевых пленок для подавления роста сорняков, улучшения контроля влажности, повышения температуры почвы и сокращения вымывания удобрения.

В предпочтительном варианте осуществления настоящего изобретения предшествующие ламинаты можно применять для подъемного каната для пациента и носилок для пациента.

В предпочтительном варианте осуществления настоящего изобретения ламинаты можно применять в пеленках одноразового применения и женских гигиенических прокладках.

В предпочтительном варианте осуществления настоящего изобретения ламинаты получены из пленки на основе РВАТ и эластомерной нетканой ткани мелтблаун или спанбонд; при этом эластомерная нетканая ткань мелтблаун или спанбонд получена из ExxonMobil Vistamaxx®, содержащего 100% Vistamaxx или смеси 60-95% Vistamaxx с другими полимерами, такими как полипропилен (РР).

В предпочтительном варианте осуществления настоящего изобретения ламинаты получены из пленки на основе РВАТ и эластомерной нетканой ткани мелтблаун или спанбонд; эластомерная нетканая ткань мелтблаун или спанбонд получена из ExxonMobil Vistamaxx®, содержащего 100% Vistamaxx или смеси 60-95% Vistamaxx с другими полимерами, такими как полипропилен (РР). При этом ламинаты связаны клеем или термоплавкими связующими.

В предпочтительном варианте осуществления настоящего изобретения ламинаты получены из пленки на основе РВАТ и эластомерной нетканой ткани мелтблаун или спанбонд; эластомерная нетканая ткань мелтблаун или спанбонд получена из ExxonMobil Vistamaxx®, содержащего 100% Vistamaxx или смеси 60-95% Vistamaxx с другими полимерами, такими как полипропилен (РР). При этом ламинаты связаны термически.

В предпочтительном варианте осуществления настоящего изобретения ламинаты получены из пленки на основе РВАТ и эластомерной нетканой ткани мелтблаун или спанбонд; эластомерная нетканая ткань мелтблаун или спанбонд получена из ExxonMobil Vistamaxx®, содержащего 100% Vistamaxx или смеси 60-95% Vistamaxx с другими полимерами, такими как полипропилен (РР). Пленка из РВАТ нанесена посредством экструзии на Vistamaxx.

В настоящем изобретении раскрывают улучшенную биоразлагаемую ткань и ламинат, который можно получать путем ламинирования биоразлагаемой пленки. Биоразлагаемая пленка может преимущественно состоять из полибутиленадипаттерефталата (РВАТ), или полибутиленсукцината (PBS), или смесей РВАТ и PBS с полимолочной кислотой (PLА) и другими биоразлагаемыми полимерами, такими как полибутиленсукцинатадипат (PBSA), поликапролактон (PCL), поликапролактонбутиленсукцинат (PCL-BS) и полигидроксиалканоаты (РНА), в этом случае PLA, новые смеси PLA с РНА, или смеси PLA с РВАТ и PBS, или смеси PLA и РНА с РВАТ и PBS, или другие биоразлагаемые полимеры получают из них. Эти новые ткани и ламинаты характеризуются улучшенной степенью биоразложения в средах, содержащих микроорганизмы, при этом обладая хорошим сроком эксплуатации и хорошей прочностью, гибкостью и пластичностью. Тканевый субстрат, подлежащий ламинированию, может быть тканой, вязаной или нетканой тканью. Биоразлагаемые пленки можно получать способом экструзии с раздувом, способом полива, горячим формованием, вакуумным формованием или экструзионным покрытием. В экструзионном покрытии пленки на ткань связующее, требуемое в большинстве других способов, обычно не требуется. Однако необходимо приклеивать пленку к ткани с помощью связующего или расплавом, которые могут также быть биоразлагаемыми.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Хотя биоразложение продукта Р(3НВ-со-4НВ) легко происходит в почве, осадке и морской воде, скорость биоразложения в воде в отсутствие микроорганизмов еще очень медленна (Saito, Yuji, Shigeo Nakamura, Masaya Hiramitsu and Yoshiharu Doi, “Microbial Synthesis and Properties of Poly(3-hydroxybutyrate-co-4-hydroxybutyrate),” Polymer International 39 (1996), 169-174). Таким образом, срок хранения продукта Р(3НВ-со-4НВ) в чистой среде, такой как сухое хранение в герметичной упаковке или в чистящем растворе для чистящих салфеток и т.п., весьма удовлетворителен. Однако при нахождении в загрязненных средах, содержащих микроорганизмы, таких как почва, речная вода, речной ил, компост из навоза и песка, отработанная вода со шламом и морская вода, утилизированная ткань Р(3НВ-со-4НВ), ткань, пленка и упаковочный материал Р(28.56- совместный гидроксибутират) легко разлагаются. Следует отметить, что полимолочную кислоту (PLА) легче компостировать вместо разложения в вышеупомянутых загрязненных средах. Тепло и влага в полученной компостной куче должны вначале расщепить полимер PLA на меньшие полимерные цепи, которые в итоге разлагаются до молочной кислоты. После этого микроорганизмы в компосте и почве поглощают меньшие полимерные фрагменты и молочную кислоту в качестве питательных веществ.

Соответственно, смешивание гидроксибутирата с PLA может ускорить скорость разложения смешанного продукта, полученного из PHA-PLA, такого как Р(3НВ-со-4НВ). Кроме того, продукт, полученный путем смешивания РНА с PLА, характеризуется увеличенным сроком хранения в чистой среде. Хотя цена PLA значительно снизилась на протяжении прошедших 10 лет до лишь незначительно более высокой по сравнению с синтетическими полимерами, такими как полипропилен и сложный полиэфир PET, цена РНА все еще остается от двух до трех раз выше по сравнению с PLA. Это обусловлено тем, что PLA синтезируют в больших масштабах из молочной кислоты, тогда как РНА производят с помощью бактерий со специальным источником углерода и их нужно экстрагировать из бактерий с помощью растворителя. Поэтому коммерчески не оправданно смешивать более чем 25% РНА с PLA для осуществления экструзии из расплава продуктов, таких как тканое и вязаное волокно, нетканая ткань, пленка, емкость для упаковки продуктов питания и т.п.

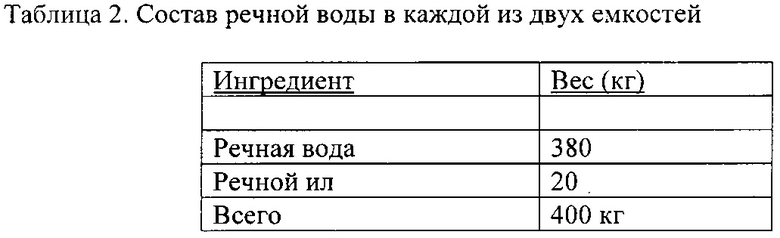

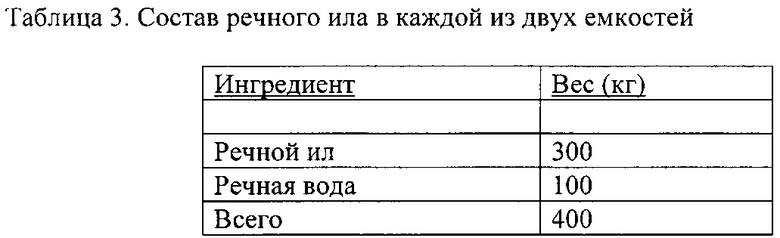

Четыре группы составов растворов образцов приведены в таблицах 1-4, которые представляют собой составы для 400 кг чистящего раствора для чистящих салфеток (как правило, жидкость, содержащаяся в упаковке детских влажных салфеток); речной воды, собранной из East River (“Восточной реки”) в Дунгуане (Китай) с некоторым количеством речного ила; речного ила, собранного из East River (“Восточной реки”) в Дунгуане (Китай); и смешанного компоста из ила, песка и коровьего навоза, соответственно. Вышеупомянутые исходные материалы смешивали с дистиллированной водой и полученную смесь доводили до значения pH выше 7 разбавленным КОН. Для каждого воздействия использовали два раствора образцов с идентичным составом. Каждую из емкостей для обработки, содержащих образцы, подвергаемые обработке, закрывали и каждые две недели определяли значение pH и процентное содержание твердого вещества. Средние результаты за первые 4 недели выдерживания приведены в таблице 5.

В одном варианте осуществления настоящего изобретения две смеси PLA и РНВ, т.е. 25 кг смеси 85% PLA (NatureWorks 2002D) и 15% РНВ (3НВ-со-4НВ), а также 25 кг смеси 75% PLA (NatureWorks 2002D) и 25% РНВ (3НВ-со-4НВ) смешивали в расплаве и осуществляли экструзию в виде гранул, которые затем направляли в Biax-Fiberflilm Corporation, Гринвилл, Висконсин, США. Эти гранулы подвергали формованию из расплава с получением ткани мелтблаун (MB) с основным весом 50 г/м2. Для целей сравнительного теста также получили ткань MB из 100% PLA (NatureWorks 2002D). Во время осуществления способа MB с этими полимерами становится все более очевидно, что температуры плавления и горячего воздуха, применяемые для получения ткани MB, слишком высоки, поскольку полимер PLA 2002D характеризуется очень низким индексом расплава (указывающим на очень высокий молекулярный вес PLA), и требуется более высокая температура для увеличения текучести MN PLA для осуществления равномерной экструзии через выходную часть оформляющего канала головки экструдера для мелтблауна. Температура плавления 100% PLA 2002D составляет 274°C, а температура горячего воздуха составляет 576°C. В противоположность этому, для формования из расплава PLА категории спанбонд с индексом расплава 70-80 обычно применяют температуру плавления 266°C и температуру горячего воздуха 260°C (Wadsworth, Larry and Doug Brown, “High Strength, High Quality Meltblown Insulation, Filters and Wipes with Less Energy” Presentation to Guangdong Nonwovens Association Conference, Dongguan, China, November 26-27, 2009). Поэтому благодаря таким двум смесям содержащийся компонент РНВ, очевидно, подвергается некоторому термическому разложению, о чем свидетельствует большое количество дыма, выделяемого экструдированным волокном MB, и низкая прочность полученной ткани MB PLA/PHB. В следующих экспериментах было запланировано, что для смешивания с РНВ в том же соотношении будет использован полимер PLA (NatureWorks PLA 6251 D) с более высоким индексом расплава (который составляет 70-85 и требует значительно более низкой температуры MB-обработки). Помимо этого, было запланировано получение аналогичной композиции с использованием PLA 6251D на 1-метровой опытной линии для нетканого спанбонда. Такое, как правило, осуществляют при температуре, которая лишь ненамного выше температуры плавления PLA и смешанного полимера PLA-PHB, таким образом, происходит еще меньше термического разложения. Это обусловлено тем, что стадия подготовки нити, отсутствующая в способе MB, задействована в способе SB, и, таким образом, полученная нить очевидно больше, чем полученная из того же полимера. По сравнению с тканью MB с диаметром 2-8 мкм средний диаметр волокна в ткани SB составляет, как правило, 12-25 мкм. Второй процесс MB и процесс SB этих полимерных композиций снизит эффект термического разложения до максимальной степени, и, таким образом, разложение, наблюдаемое в процессе биоразложения, будет главным образом обусловлено биоразложением. Также, поскольку нетканые ткани MB и SB характеризуются большими различиями в их диаметрах, меньшее волокно MB характеризуется большей площадью поверхности и ожидается, что оно подвергается биоразложению легче и быстрее.

Ткани MB 100% 2002D, 85% PLA 2002D/15% РНВ и 75% 2002D/25% PLA, свернутые с шириной 12,5 дюйма и плотностью 50 г/м2, отправляли из Biax-Fiberfilm Company обратно в U.S. Pacific Nonwovens & Technical Textile Technology (DongGuan) Limited, которая находится в No.2 East Dyke, Aozhitang Industrial Park in Dongcheng District, Дунгуань провинции Гуанчжоу в Китае и подчиняется U.S. Pacific Nonwovens Industry. В соответствии с данным документом 1,5 метра каждой ткани погружали различными способами обработки и затем оставляли для воздействия различными обрабатывающими жидкостями вместе с образцами, подлежащими удалению из каждой емкости для обработки, при этом соответствующие повторяющиеся обработки проводили с интервалами 4 недели, 8 недель, 12 недель, 16 недель и 20 недель.

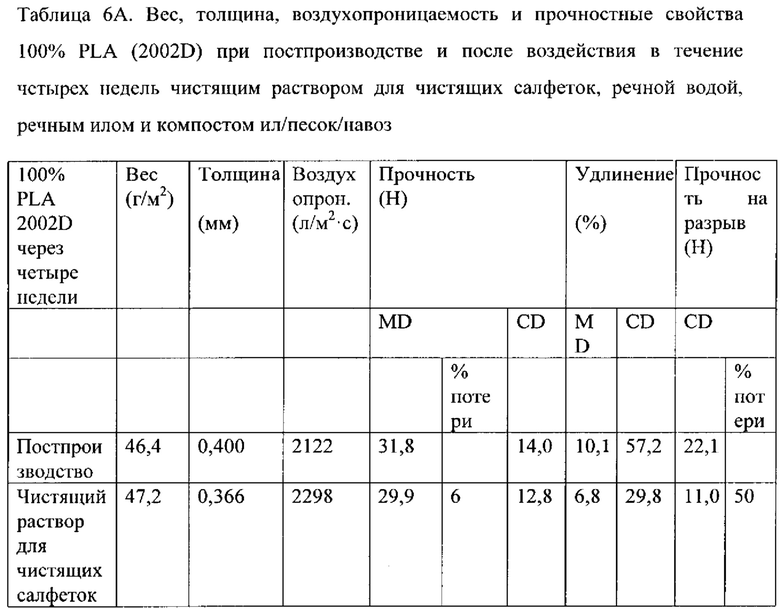

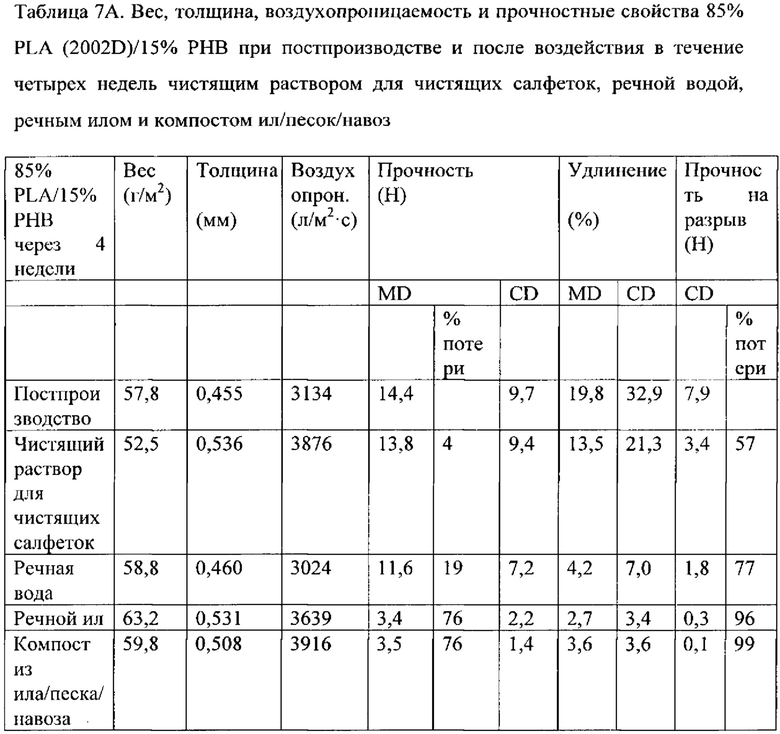

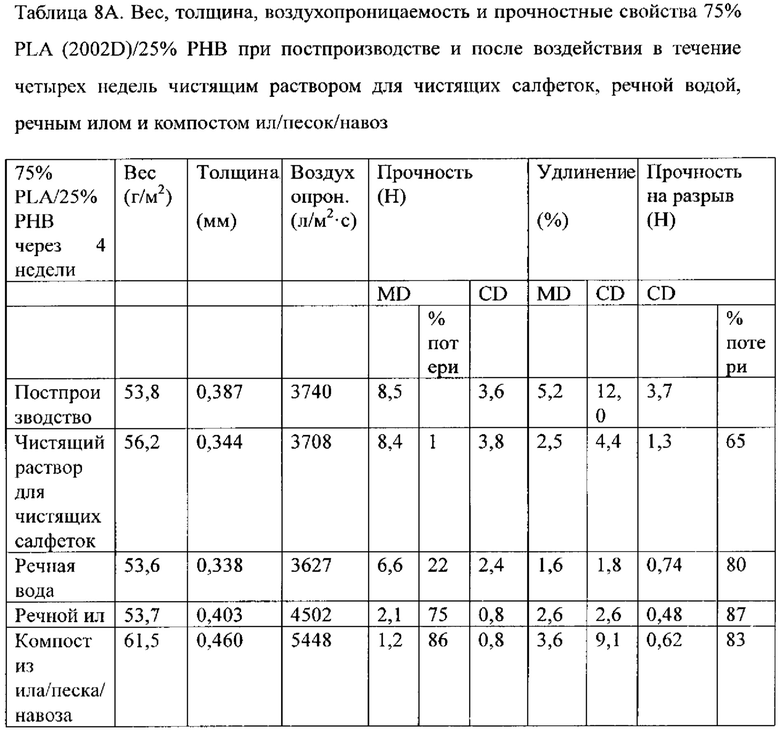

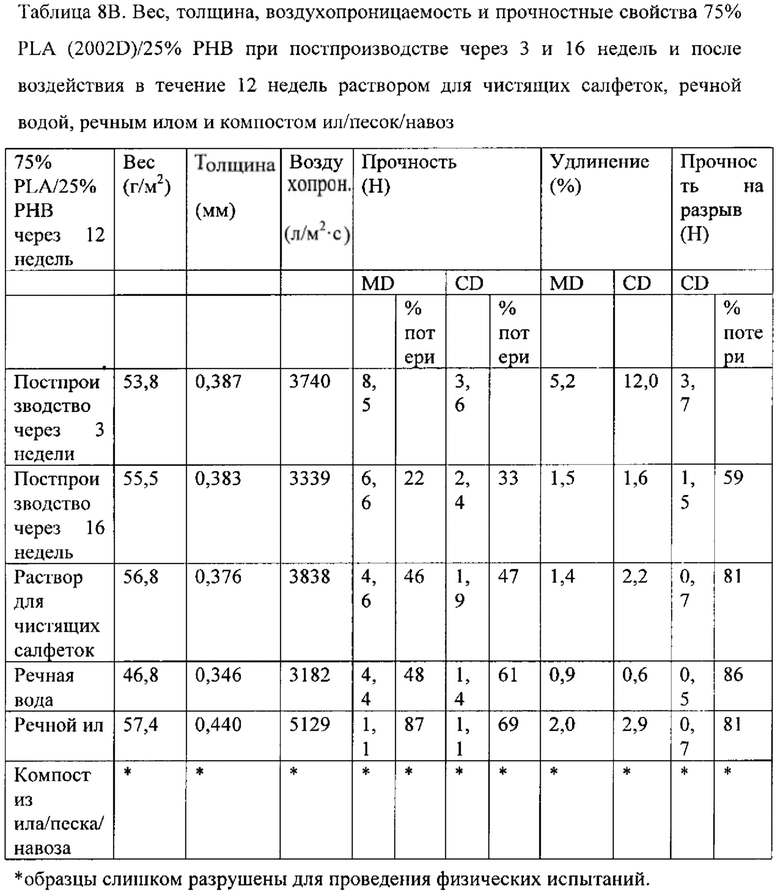

Ниже приведен конкретный процесс эксперимента. Прежде всего, ткани MB PLA и PLA-PHB с добавлением чистящего раствора для чистящих салфеток хранили в стальной корзине с отверстиями и далее подвергали воздействию в емкости для обработки. После четырехнедельной обработки образец MB в компосте осторожно промывали в нейлоновом чулке. После этого соответствующие условия разложения можно наблюдать после промывки и высушивания. Некоторое количество речной воды применяли относительно ткани MB таким же образом, как и чистящий раствор для чистящих салфеток. Затем ткань MB размещали в стальной корзине с отверстиями в закрытой емкости для обработки до тех пор, пока образцы из 100% MB PLA, 85% PLA-15% РНВ и 75% PLA-25% РНВ не были извлечены из всех емкостей для обработки с интервалом добавлений 4 недели до 20 недель в сумме. В случае речного ила и компоста из ила/песка/навоза ткань, подлежащую его воздействию, вначале накладывали на емкость для обработки с одновременным погружением и тщательной пропиткой раствором для обработки. Далее ткань помещали в изделие нейлоновые колготки, при этом одну половину 1,5-метрового образца помещали в одну “штанину” (leg), а другую половину в другую “штанину” (leg). Затем изделие, содержащее ткань, аккуратно надевали на образец и погружали в соответствующую емкость, содержащую некоторое количество речного ила или компоста. Кроме того, емкость для обработки снабжали этикеткой с помощью нейлоновой нити для каждого изделия. Образцы ткани, удаляемые каждые 4 недели, накладывали на металлическую коробку с проволочной сеткой на дне. В данном случае нейлоновую вязаную ткань помещали сверху проволочной сетки и обрабатываемую ткань аккуратно промывали, применяя некоторое количество воды под низким давлением на пластину. Затем вторую нейлоновую вязаную ткань помещали сверху промытого образца и ткань аккуратно переворачивали для промывания другой стороны. Наконец, все промытые и обработанные ткани помещали на прачечный сушильный стол и сушили в течение двух дней до сухости перед забором в лабораторию для испытаний. Часть каждой обработанной и высушенной ткани отправляли во внешнюю лабораторию для анализа сканирующей электронной микроскопией для определения степени разрушения волокна в качестве экспериментального результата процесса обработки. Кроме того, задействовали гельпроникающую хроматографию для определения того, произошли ли какие-либо изменения и возможная потеря молекулярного веса полимера в течение воздействия различных обработок, и использовали дифференциально-термический анализ для определения каких-либо изменений в кристаллической фазе. После четырехнедельных различных обработок результаты испытаний физических свойств тканей приведены в таблицах. В данном документе таблица 6А относится к ткани MB 100% PLA 2002D, таблица 7А - к образцу 85% PLA 2002D/15% РНВ MB, а таблица 8А - к ткани 75% 2002D/25% РНВ. Образец 100% MB PLA теряет 6% прочности на разрыв в продольном направлении (MD) после воздействия чистящего раствора для чистящих салфеток в течение 4 недель, в то время как ткани 85% PLA/15% РНВ и 75% PLA/PHB теряют лишь 4% и 1% прочности на разрыв в продольном направлении (MD) соответственно в чистом чистящем растворе для чистящих салфеток. Однако все из 100% PLA, 85% PLA/15% РНВ и 75% PLA/25% РНВ теряют 50%, 32% и 65% трапецеидальной прочности на разрыв поперечного направления (CD) соответственно. Через 4 недели в речной воде 100% MB PLA теряет 26% MD-прочности на разрыв и 64% CD-прочности на разрыв, а 85% PLA/15% РНВ и 75% PLA/25% РНВ теряют 19% и 22% MD-прочности на разрыв и 77% и 80% CD-прочности на разрыв соответственно. Через 4 недели в речном иле ткань 100% PLA теряет 91% MD-прочности на разрыв и 98% CD-прочности на разрыв, а 85% PLA/15% и 75% PLA/25% РНВ теряют 76% и 75% MD-прочности на разрыв и 96% и 87% CD-прочности на разрыв соответственно. Через 4 недели в иле/песке/коровьем компосте 100% PLA теряет 94% MD-прочности на разрыв и 99% CD-прочности на разрыв, а 85% PLA/15% РНВ и 75% PLA/25% РНВ теряют 76% и 86% MD-прочности на разрыв и 99% и 83% CD-прочности на разрыв соответственно. Воздухопроницаемость всех образцов, подвергаемых воздействию речного ила и компоста, увеличивается, что приводит к более высокому значению воздухопроницаемости и указывает на более открытые структуры с увеличением степени биоразложения. Меньшее увеличение воздухопроницаемости влияет на ткань MB 100% PLA по сравнению с тканью из смеси PLA-PHB при различных обработках. Кроме того, никакая из тканей не теряет какого-либо количества веса и фактически получает некоторый прирост веса, поскольку трудно удалить все остатки среды для обработки из образцов без нанесения дополнительного повреждения тканям.

Результаты воздействия в различных обработках в течение 12 недель на ткань MB 100% PLA 2002D, 85% PLA/15% РНВ и 75% PLA/25% РНВ приведены в таблицах 6В, 7В и 8В, соответственно. После хранения этих тканей в рулоне, обернутом в пластик, в течение 16 недель 85% PLA/15% РНВ не проявляют заметного снижения MB- и CD-прочности через 16 недель хранения, при этом 75% PLA/25% РНВ проявляет 22% потерю MD-прочности и 33% потерю CD-прочности. Как обнаружено и через четыре недели воздействия различных обработок, через 12 недель воздействия MD- и CD-прочности по сравнению с таковыми у соответствующих домашних тканей выше в растворе для чистящих салфеток со 100% PLA по сравнению с двумя смесями PLA и РНВ. Все образцы проявляют существенное разложение в речной воде, речном иле и компосте ил/песок/навоз через 12 недель.

Объяснение таблицы 4:

69 кг сухого ила (полученного из реки садовником USP) добавляли в большую емкость для перемешивания;

добавляли 69 кг уже измельченного на небольшие куски большой электрической мешалкой сухого коровьего навоза;

медленно добавляли 69 кг сухого песка в течение процесса перемешивания;

медленно добавляли 83 кг дистиллированной воды в течение процесса перемешивания.

В случае полного перемешивания определяли значение pH с помощью лакмусовой бумаги или pH-метра. Медленно добавляли 10% гидроксид калия (приготовленный в дистиллированной воде) до достижения значения pH 7,5.

Добавляли оставшееся количество дистиллированной воды таким образом, что вода, содержащая гидроксид кальция, составляет 93 кг в сумме. Проверяли значение pH и дополнительно доводили до 7,5.

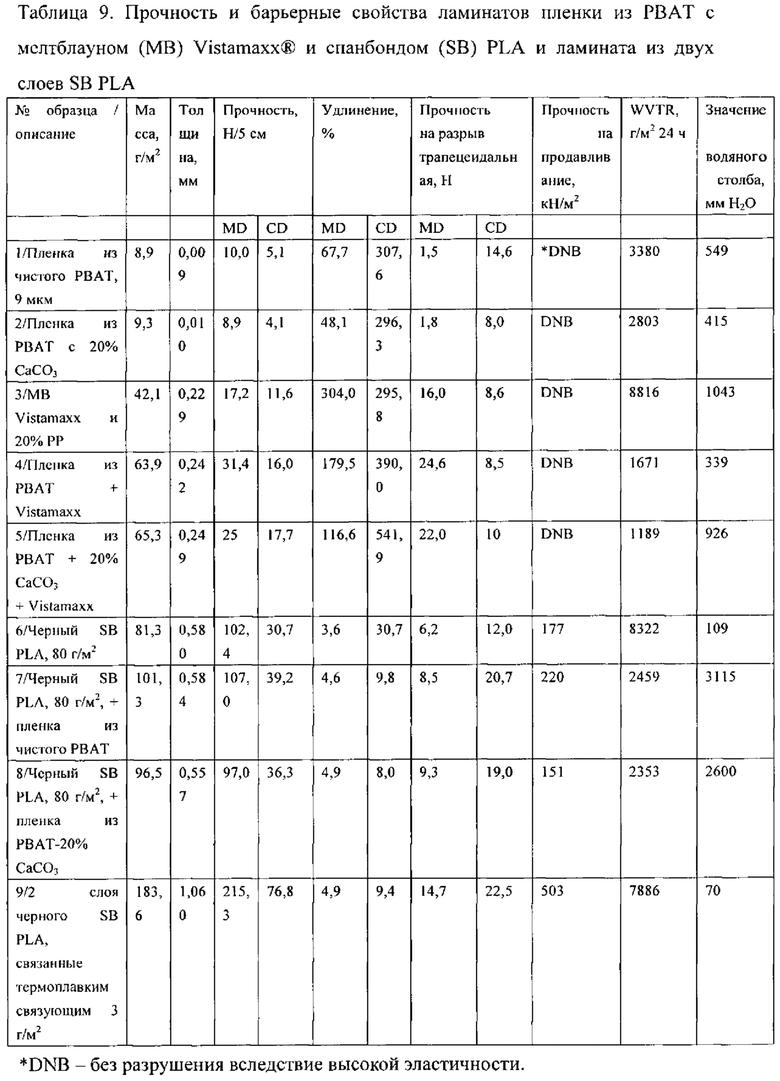

Помимо описанных выше исследований биоразложения, чистые пленки из РВАТ толщиной 9 микрон (мкм) с или без 20% карбоната кальция получены от поставщика в Китае. Мелтблаун (MB) Vistamaxx®, содержащий 20% РР, получен от Biax-Fiberfilm Corporation из Нинах, Висконсин, США. Спанбонд (SB) PLA, окрашенный в черный сажей, с номинальным весом 80 г/м2 получен от Saxon Textile Research Institute из Германии. Чистую пленку из РВАТ и пленку из РВАТ с 20% карбоната кальция ламинировали в отдельных пробах на Vistamaxx MB, содержащий 20% РР, и черный SB PLA с применением термоплавкого связующего 5-13 г/м3. На этой стадии задействовали термоплавкое связующее, как правило, 0,5-12 г/м2 и предпочтительно 1-7 г/м2. Помимо этого, ламинировали и приклеивали два слоя SB PLA с применением термоплавкого связующего. Все исходные материалы и ламинаты испытывали, как показано в таблице 9, для определения веса, толщины, прочности, удлинения при растяжении на разрыв, прочности на разрыв, прочности на продавливание, скорости проникновения водяных паров (WVT) и значения водяного столба. Следует отметить, что это лишь некоторые образцы из различных вариантов осуществления настоящего изобретения и что, помимо применения термоплавкой технологии для склеивания вместе различных слоев указанных ниже материалов, пленки из РВАТ или другие биоразлагаемые/компостируемые пленки можно непосредственно наносить на субстраты путем экструзионного покрытия без необходимости использования связующего. Ламинат можно соединять или связывать вместе с помощью части приведенных ниже технологий, таких как тепловое точечное каландрирование, общее каландрирование или ультразвуковая сварка. Кроме того, для склеивания ламинатов вместе вместо термоплавкого связующего можно использовать клей, или связующие на основе воды или растворителя, или латексы.

Как показано в таблице 9, пленка из чистого (100%) РВАТ 9 мкм (образец 1) характеризуется хорошим удлинением в MD-направлении и очень высоким удлинением, более 300%, в CD. Испытание на прочность на продавливание невозможно провести на образцах от 1 до 5, поскольку все эти образцы настолько эластичны, что пленки и ламинаты не рвутся во время испытаний и проявляют отсутствие деформации после испытания. Скорость проникновения водяных паров для образца 1 довольно высока, составляя 3380 г/м2/24 часа, как и значение гидростатического столба при 549 мм. Пленка из РВАТ, содержащая 20% карбоната кальция (CaCO3) (образец 2), обладает свойствами, аналогичными образцу 1, который характеризуется таким же WVTR и более низким значением водяного столба. Следовало ожидать, что пленка из РВАТ, аналогичная образцам 1 и 2 с меньшей толщиной 6 мкм или менее, также будет иметь хорошее удлинение и более высокий WVTR, хотя ее значение водяного столба может быть ниже. Образец мелтблауна (MB) 3, содержащий 80% Vistamaxx® (полимер на основе полиолефинов Vistamaxx с высокой эластичностью, производимый ExxonMobil) и 20% РР характеризуется очень высоким MD- и CD-удлинением, приблизительно 300%, и очень высоким WVTR, 8816 г/м2/24 часа, при достаточно открытой ткани. Однако значение водяного столба образца 3 является достаточно высоким, равным 1043 мм, что показывает, что он все еще имеет хорошие барьерные свойства. Следует отметить, что 20% РР добавляли к гранулам полимера Vistamaxx и физически перемешивали перед подачей смеси в экструдер MB и плавили так, чтобы ткань MB Vistamaxx не была слишком клейкой. Если 100% Vistamaxx подвергать способу мелтблаун, он будет очень клейким, блокироваться при свертывании и очень трудно разматываться для ламинирования или последующего применения. Тем не менее, наиболее обоснованным является плавление с раздувом 100% Vistamaxx при ламинировании MB Vistamaxx на той же линии пленкой, такой как РВАТ или PBS с или без CaCО3, или другого нетканого материала, холста или ткани. В действительности может отсутствовать необходимость в применении связующего, поскольку 100% Vistamaxx или высокая концентрация Vistamaxx уже является очень клейкой.

По сравнению с исключительным применением Vistamaxx ламинированиечистым РВАТ и РВАТ, содержащим 20% CaCО3, с применением термоплавкого связующего значительно увеличивает MD- и CD-прочность. Эти образцы также характеризуются очень высоким МВ-удлинением и особенно высоким CD-удлинением (390% для образца 4 и 542% для образца 5). Кроме того, образцы 4 и 5 характеризуются заметно высокими значениями MVTR, 1671 и 1189 г/м2/24 часа и высокими значениями водяного столба, 339 и 926 мм H2O соответственно. Снова следует отметить, что пленки из РВАТ можно наносить экструзией непосредственно на MB из 100% Vistamaxx или на MB Vistamaxx с некоторым количеством РР с или без применения термоплавкого связующего, а способ нанесения экструзией может позволять использовать значительно более тонкую пленку из РВАТ, возможно всего 4 или 5 мкм, с получением более высокого MVTR, но с, возможно, более низким значением водяного столба.

Черный SB PLA с заданным весом 80 г/м2 характеризуется MD-прочностью 104 Н и CD-прочностью 31 Н, при этом его MD-удлинение является низким и составляет 3,6%, а CD-удлинение является высоким и составляет 30,7%. Его прочность на продавливание составляет 177 кН/м2, WVTR достаточно высок и составляет 8322 г/м2/24 часа, а значение водяного столба значительно и равно 109 мм. MD- и CD-прочность черного SB PLA 80 г/м2, ламинированного на чистый РВАТ с помощью термоплавкого связующего, выше, чем у SB PLA в отдельности, и составляет 107 и 39 Н, соответственно, но его CD-удлинение составляет всего 9,8%. Однако SB PLA, ламинированный с помощью РВАТ, характеризуется более высокой прочностью на продавливание, равной 220 кН/м2. Воздухопроницаемость все еще хороша с WVTR, равным 2459 г/м2/24 часа, и очень высоким значением водяного столба 3115 мм H2O. SB PLA, ламинированный с помощью РВАТ, который содержит 20% CaCO3, обладает свойствами, аналогичными образцу 8, за исключением того, что значение водяного столба все еще высокое и составляющее 2600 мм H2O, становится ниже. Ламинирование SB PLA более тонкой пленкой из РВАТ, и, в частности, более тонкой пленкой из РВАТ, нанесенной экструзионным покрытием, обеспечивает получение защитной одежды для медицинских, промышленных или спортивных применений. С этой точки зрения ламинирование характеризуется высоким MVTR для удобства ношения и высоким значением гидростатического столба для барьерной защиты. Барьерная защита может быть дополнительно улучшена путем нанесения отталкивающего верхнего слоя (фтористого силикона или других типов отталкивающих верхних слоев) либо на сторону пленки из РВАТ, либо на SB PLA с каждой стороны до или после ламинирования пленкой. Другим улучшением является ламинирование MB PLA с помощью SB PLA до или после ламинирования пленкой. Отталкивающий замасливатель, возможно, также может быть добавлен к полимерному расплаву, используемому, например, для получения пленки из РВАТ, SB или MB PLA.

Если два слоя SB PLA связаны вместе расплавленным связующим с получением образца 9, MD- и CD-прочности и прочности на продавливание по сути равны удвоенным одного слоя образца 6. Заданные MD- и CD-прочности и соответствующие значения удлинения при растяжении на разрыв (% удлинения) подъемных канатов для пациента, полученных из 110 г/м2 SB РР, составляют по меньшей мере 200 и 140 Н/5 см соответственно. Как показано в таблице 9, MD-прочность двух склеенных слоев SB PLA составляет 215 Н, но их CD-прочность составляет лишь приблизительно 50% от требуемого уровня. Кроме того, значения MD- и CD- % удлинения значительно ниже, чем требуемый минимум 40%. MD- и CD-удлинения SB PLA можно улучшить путем смешивания РВАТ 5-60% (предпочтительно 20-50% РВАТ) с PLA перед осуществлением экструзии тканей SB. Кроме того, РВАТ и PBS можно смешивать с PLA для получения ткани с желаемыми значениями MD- и CD-прочности и удлинения, а также устойчивостью к тепловому воздействию. Кроме того, полотно нитей SB можно связывать способами, отличными от теплового точечного каландрирования, для достижения большей разнонаправленной прочности и удлинения с включением гидросцепления и иглопробивания. Скрепленный иглопробиванием SB PLA можно получать с весами, превышающими 110 г/м2, без необходимости ламинировать и связывать две или более ткани SB PLA вместе для достижения требуемых значений прочности и удлинения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЧНОЕ ПОДЪЕМНОЕ ПОДВЕСНОЕ ПРИСПОСОБЛЕНИЕ | 2013 |

|

RU2639963C2 |

| ПОДЪЕМНОЕ ПОДВЕСНОЕ УСТРОЙСТВО | 2013 |

|

RU2640977C2 |

| Биологически разлагаемая оболочка | 2012 |

|

RU2643561C2 |

| БИОРАЗЛАГАЕМАЯ ПОЛИМЕРНАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2762161C2 |

| УСОВЕРШЕНСТВОВАННЫЕ ВОЛОКНА ИЗ ПОЛИМОЛОЧНОЙ КИСЛОТЫ | 2013 |

|

RU2624303C2 |

| МНОГОСЛОЙНОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ СЛОЙ НА ОСНОВЕ БИОРАЗЛАГАЕМОГО ПОЛИМЕРА И ПОДЛОЖКУ НА ОСНОВЕ ВОЛОКОН ЦЕЛЛЮЛОЗЫ, СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНОГО ИЗДЕЛИЯ И СРЕДСТВО ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ, СОДЕРЖАЩЕЕ МНОГОСЛОЙНОЕ ИЗДЕЛИЕ | 2013 |

|

RU2587442C1 |

| БИОРАЗЛАГАЕМЫЙ НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ПРОИЗВОДСТВА ФОРМОВАННОГО ИЗДЕЛИЯ | 2022 |

|

RU2823702C2 |

| СВЯЗАННЫЕ БЕЗ РАСТЯЖЕНИЯ ЭЛАСТИЧНЫЕ МАТЕРИАЛЫ, СОДЕРЖАЩИЕ НИТИ И ПЛЕНКУ | 2016 |

|

RU2707774C1 |

| УПРОЧНЕННЫЕ ВОЛОКНА ПОЛИМОЛОЧНОЙ КИСЛОТЫ | 2011 |

|

RU2561122C2 |

| МНОГОСЛОЙНЫЕ ЭЛАСТИЧНЫЕ СЛОИСТЫЕ МАТЕРИАЛЫ С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ И ЭЛАСТИЧНОСТЬЮ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2015 |

|

RU2630146C1 |

Изобретение относится к биоразлагаемым пленкам и биоразлагаемому ламинату, полученному с помощью ламинированных биоразлагаемых пленок. Биоразлагаемая пленка содержит РНА и PLA, где содержание PLA составляет 1-95 мас.%, где РНА представляют собой РНВ или PHV либо сополимер или смесь РНВ и PHV, при этом РНВ представляют собой Р(3НВ-со-4НВ), полимеризованный с помощью 3НВ и 4НВ, и молярный процент 4НВ находится в диапазоне от 5 до 85%. Биоразлагаемая пленка дополнительно содержит целлюлозное волокно. Также изобретение относится к биоразлагаемому ламинату, который содержит РВАТ или PBS или их смесь и указанную биоразлагаемую пленку. Ламинаты характеризуются более сильной способностью к биоразложению в среде, содержащей микроорганизмы, и характеризуются хорошим сроком хранения и хорошей прочностью, быстротой адаптации и гибкостью. 4 н. и 16 з.п. ф-лы, 12 табл.

1. Биоразлагаемая пленка, содержащая РНА и PLA, где содержание PLA составляет 1-95% в массовых процентах.

2. Биоразлагаемая пленка по п. 1, где содержание PLA составляет 10-50% в массовых процентах.

3. Биоразлагаемая пленка по п. 1, где РНА представляют собой РНВ или PHV либо сополимер или смесь РНВ и PHV.

4. Биоразлагаемая пленка по п. 3, где РНВ представляют собой Р(3НВ-со-4НВ), полимеризованный с помощью 3НВ и 4НВ.

5. Биоразлагаемая пленка по п. 3, где молярный процент 4НВ находится в диапазоне от 5% до 85%.

6. Биоразлагаемая пленка по п. 1, при этом дополнительно содержащая целлюлозное волокно.

7. Биоразлагаемая пленка по п. 1, где биоразлагаемая пленка сконфигурирована для производства пленки, емкости для твердых веществ и жидкостей, жесткой или гибкой упаковки, тканой, вязаной и нетканой ткани с нитевидным и штапельным волокном и композиционного продукта из ткани и пленки посредством горячего формования, литья под давлением или формования из расплава.

8. Биоразлагаемая пленка по п. 7, где формование из расплава включает способы обработки спанбонд и мелтблаун.

9. Биоразлагаемая пленка по п. 7, где нетканые ткани связаны влажным связующим или сухим связующим.

10. Биоразлагаемая пленка по п. 7, где нетканые ткани получены посредством иглопробивания, водоструйного скрепления, теплового каландрирования, термосвязывания воздушной набивкой с помощью горячего воздуха или последующих термических процессов с помощью, в том числе, микроволнового воздействия, ультразвуковых волн, сварки, теплового излучения в дальней инфракрасной области спектра и теплового излучения в ближней инфракрасной области спектра.

11. Биоразлагаемая пленка по п. 7, где композиционный продукт представляет собой ламинированную пленку или ткань, соединенные способами укладки под действием вращения, иглопробивания, воздушной укладки волокнистой массы или волокна или водоструйного скрепления.

12. Биоразлагаемая пленка по п. 11, где ламинат включает тип, полученный нетканым термическим спанбонд-мелтблаун-спанбонд способом, или тип, полученный нетканым способом связывания с помощью ультразвука, где композиционный продукт применяется для промышленной защитной одежды и медицинской защитной одежды.

13. Биоразлагаемая пленка по п. 11, где композиционный продукт включает фильтрующую среду из мелтблауна, которая присутствует в виде наружного и внутреннего слоев, связанных прядением, и сшита либо термически, или ультразвуковым методом связана по краям.

14. Биоразлагаемый ламинат, при этом содержащий РВАТ и биоразлагаемую пленку по любому из пп. 1-13.

15. Биоразлагаемый ламинат по п. 14, где содержание РВАТ составляет 5-60% в массовых процентах в биоразлагаемом ламинате.

16. Биоразлагаемый ламинат по п. 14, при этом дополнительно содержащий наполнитель в массовых процентах 5-60%.

17. Биоразлагаемый ламинат, при этом содержащий PBS и биоразлагаемую пленку по любому из пп. 1-13.

18. Биоразлагаемый ламинат по п. 17, где содержание PBS составляет 5-40% в массовых процентах в биоразлагаемом ламинате.

19. Биоразлагаемый ламинат, при этом содержащий смесь PBS и РВАТ, а также биоразлагаемую пленку по любому из пп. 1-13.

20. Биоразлагаемый ламинат по п. 19, где содержание в биоразлагаемом ламинате PBS и РВАТ составляет 5-40 и 5-50% в массовых процентах, соответственно.

| CN 102675839 A, 19.09.2012 | |||

| CN 102219988 A, 19.10.2011 | |||

| CN 101157273 A, 09.04.2008 | |||

| CN 101423654 A, 06.05.2009 | |||

| CN 101942120 A, 12.01.2011 | |||

| ТКАНЕПОДОБНЫЙ, БИОДЕГРАДИРУЮЩИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2194622C2 |

| RU 2011122790 A, 20.12.2012. | |||

Авторы

Даты

2017-12-27—Публикация

2013-02-18—Подача