Изобретение относится к способам получения полимерных нанокомпозитных материалов и непосредственно касается получения сверхвысокомолекулярного полиэтилена (СВМПЭ), модифицированного наноразмерными частицами оксида циркония, который может быть применен в различных областях, например, для изготовления керамики, катализаторов, биомедицинских материалов.

Например, известно применение в стоматологии полимерных полиакрилатных композитных материалов, модифицированных наночастицами оксидов циркония и кремния (US 61/105488, А61К 33/24, 2008).

На практике доказано, что полимерные композиции на основе полиолефинов, полиамидов, модифицированные наноразмерными частицами оксидов, карбидов, нитридов металлов, обладают улучшенными физико-механическими свойствами. Выявлено, что введение даже незначительных количеств наполнителей в матрицу полимерных материалов позволяет получать материалы с необычными физическими свойствами, в разы превышающими аналогичные свойства по сравнению с не модифицированными полимерами. Существенную роль при получении полимерных нанокомпозитных материалов, обладающих определенными физико-механическими свойствами, играет структура и размер вводимой модифицирующей добавки. Выявлено, что использование для модификации полимеров оксидов металлов в нанодисперсном состоянии существенно влияет на их свойства, например, позволяет уменьшить температуру изготовления композитных материалов или приводит к значительному увеличению стойкости к истиранию, что является одной из причин широкого их применения в последнее время для изготовления новых полимерных материалов. В композиционных материалах одним из важных, характеризующих их параметров является размер входящих в них частиц, например оксидов. В зависимости от размера частиц их подразделяют на наноструктурированные частицы (с размером 1-10 нм) и микроструктурированные частицы (с размером 50-500 нм). Размер частиц оксидов металлов, как следует из информационных источников, влияет на их каталитическую активность: чем меньше размер частиц, тем больше их каталитическая активность (JP 20100267439, C01G 35/00, 2010, JP 2011140433, 2011).

Как показывает практика, наночастицы металлов, имеющие диаметр d=1-10 нм, сами по себе обладают сверхвысокой активностью, что усложняет их получение. Поэтому для облегчения получения этих материалов предложено получать наночастицы металлов, введенные в полимерную матрицу и получать различные гетероструктуры, содержащие наночастицы. Исходные металлсодержащие соединения в данном случае подвергают терморазложению (термолизу) прямо в полимерной матрице, как правило, углеродсодержащей матрице, например, «carbon-rain» или поликарбосиланах или олигомерах.

Особый интерес представляет применение в качестве матрицы сверхвысокомолекулярного полиэтилена (СВМП) или High - pressure polyethelen (НРРЕ). Такой полимер, обладающий высокой молекулярной массой, имеет полукристаллическую пористую структуру (semicrystallen), содержащую как кристаллическую, так и аморфную области, что играет ключевую роль и определяет свойства материалов. Показателями, характеризующими пористость, являются: удельная поверхность пор (Ssp), объем пор (V0) и радиус пор (r). Сверхвысокомолекулярный полиэтилен (СВМПЭ) относят к неполярным полиэтиленам низкого давления, синтезируемым в результате полимеризации этилена [SA.P. Gubain and G.Yu. Yrcov, Int. J. Materials & Product Technology, vol. 23, nos ½, 2005].

Особое внимание при получении полимеров, модифицированных наночастицами, уделяется разработке техники их смешения. Выделяются три основных метода смешения полимеров с наночастицами: 1) диспергирование в растворах; 2) совместная полимеризация «in-situ»; 3) смешение в расплаве (RU 2433082, В82 3/00, 2012). Как известно, выбор того или иного метода обусловлен типом полимера. Например, для полярных полимеров применяются все три названные метода. Для неполярных или слабо полярных полимеров, к которым относится и СВМПЭ, более предпочтителен метод совместной полимеризация «in-situ».

В качестве исходных продуктов для получения модифицированного СВМПЭ могут использоваться уже готовые нанопорошки оксидов металлов, которые затем смешивают с полимером (СВМПЭ) и смесь подвергают соответствующей обработке. Так, известный способ (Г.Е. Селютин и др. Изменение износостойкости пластин сверхвысокомолекулярного полиэтилена при его модификации Химическая технология, 2009 г., №7, с. 422) включает введение механически активированных керамических порошков в сверхвысокомолекулярный полиэтилен (СВМПЭ) с молекулярной массой до 8×106. Для этого исходную смесь подвергают обработке в планетарных активаторах на установке мощностью порядка 1000 Вт/г, перемешивают в миксере и далее подвергают методу горячего прессования. Этот процесс, как видно, включает дополнительную стадию получения модификатора - наночастиц оксидов металлов, которые могут быть предварительно получены различными методами.

Известно несколько различных методов получения нанодисперсных оксидов металлов: механохимический, плазмохимический, жидкофазный метод химического осаждения из растворов, гидротермальный синтез. Механохимический метод, который включает стадию измельчения предварительно диспергированного оксида металла в планетарных или шаровых мельницах. Метод довольно трудоемок и не достаточно эффективен. Для получения нанодисперсных оксидов металлов также применяются плазмохимический метод (RU 2071678, C01G 31/02, 1994); гидротермальный синтез (CN 1636932, C01G 25/02, 2005); твердофазный синтез (CN 101844807, В82В 3/00, C01G 27/02, 2010; CN 101823766, В82В 3/00, C01G 27/02, 2010), осуществляемый при температуре порядка 500-800°C. Все эти перечисленные методы являются энергоемкими и требуют специального дорогостоящего оборудования.

Для получения нанопорошков металлов, в том числе и оксида циркония, применяется также жидкофазный метод, который считается наименее трудоемким и энергоемким. Это касается и получения нанодисперсного диоксида циркония, осуществляемого, например, путем нейтрализации солей циркония щелочным агентом и последующей термообработкой полученного гидроксида циркония до получения оксида циркония в виде нанопорошка. В качестве исходных солей циркония обычно применяются: оксихлорид циркония, хлорид циркония, нитрат циркония. Однако нанопорошки, полученные данным методом обладают высокой степенью агрегации и агломерации, что делает их непригодными для получения плотной высокопрочной керамики (Шабанова Н.А. и др. Химия и технология нанодисперсных оксидов. М.: Академкнига, 2006, 309). Для предотвращения агрегации приходится применять дополнительные стадии, например, распыление и быструю заморозку жидким азотом, вакуумную сублимацию и последующую прокалку (US 5004710) или осаждение в ультразвуковом поле (от 20-50 кГц) с последующей сушкой и прокалкой (RU 2058939, C01G 25/02, 2000), сушку под воздействием СВЧ-излучения в частотном диапазоне 500-2000 МГц с непрерывной мощностью 3-50 кВт (Konstantinova Т.Е. et..al. The mechanisms of particle formation in Y-doped ZrO2 // Int/J/Nanotechnology, 2006, vol. 3, №1, p. 29-38).

Дополнительные исследования показали, что рассмотренный выше метод получения СВМПЭ, модифицированного наночастицами оксидов металлов, включающий предварительную стадию получения наночастиц оксидов металлов, очень трудоемок и недостаточно эффективен для получения СВМПЭ, модифицированного наночастицами оксида циркония.

Для неполярных или слабо полярных полимеров, к которым относится и СВМПЭ, как сказано выше, более предпочтителен метод совместной полимеризация «in-situ». Этим методом получают, например, нанокомпозиты полиамида-6, полиэтилена, в том числе СВМПЭ, и полистирола (RU 2433082, В82В 3/00, 2012). Выявлено, что введение даже незначительных количеств наполнителей в матрицу СВМПЭ позволяет получать материалы с необычными физическими свойствами, которые в разы превышают аналогичные свойства не модифицированного СВМПЭ [SA.P. Gubain and G.Yu. Yrcov, Int. J. Materials & Product Technology, vol. 23, nos 54, 2005]. В данной публикации предлагается вводить в матрицу СВМПЭ наночастицы оксидов переходных металлов, выбранных из группы: М=Ва, Be, Са, Cd, Co, Cr, Cu, Fe, Mn, Mo, Nd, Ni, Pt, Re, Ti, Pb, Sr, Sm, W, Zn, для чего предлагается использовать широкую группу неорганических солей данных металлов и их металлсодержащие соединения формулы: MRn, где М- указанный выше металл, a R=СО, НСОО, CH3COO, C2O4. В качестве конкретных примеров в данной статье приводится использование ацетата железа, ацетата бария, ацетата стронция. Например, разложение ацетата железа до образования оксида железа предлагается проводить в растворе полиэтилена в очищенном масле(bobbin oil) и при температуре 250°C в атмосфере. Существенную положительную роль на свойства модифицированного СВМПЭ оказывает введение именно наноразмерных частиц, что объясняется высокой поверхностной энергией таких частиц и способностью их влиять на формирование надмолекулярных агрегатов макромолекул СВМПЭ, которые при наличии модифицирующих частиц приобретают большую упорядоченность [Помогайло А.Д., Розенберг А.С., Уфлянд И.Е. Наночастицы металлов в полимерах. - М. Химия, 2000].

Известно также получение сверхвысокомолекулярного полиэтилена (СВМПЭ), модифицированного наноразмерные частицы пентоксида тантала (RU 2532926, C08L 213/06, 2014). Данный известный способ, также как и выше рассмотренный, осуществляют, так называемым, методом совместной полимеризация «in-situ».

Данный способ осуществляют в несколько стадий: получают бензольный раствор СВМПЭ; добавляют к нему бензиловый спирт; перемешивают полученную реакционную массу со скоростью 400-500 об/мин при кипении в течение 5,0-6,0 ч; фильтруют, промывают бензолом, отгоняют растворитель; добавляют к полученной реакционной массе раствор пентахлорида тантала в бензиловом спирте в количестве, соответствующем мольному соотношению пентахлорида тантала к бензиловому спирту, равному 1:5-5,3; образовавшуюся реакционную массу перемешивают со скоростью 400-500 об/мин при кипении в течение 3-4-х часов, охлаждают; выделяют целевой продукт фильтрацией, промывкой, экстракцией хлороформом и вакуумной отгонкой растворителя.

Выход СВМПЭ, модифицированного оксидом тантала, в расчете на исходный загруженный полиэтилен в данном способе составляет 93%, а содержание наночастиц пентаксида тантала в СВМПЭ составляет, 007 мас.%.

Для предлагаемого изобретения наиболее близким по технической сущности является метод совместная полимеризация «in- situ», который применен ранее для введения в СВМПЭ наночастиц оксидов переходных металлов, выбранных из группы: М=Ва, Be, Са, Cd, Co, Cr, Cu, Fe, Mn, Мо, Nd, Ni, Pt, Re, Ti, Pb, Sr, Sm, W, Zn ([SA.P. Gubain and G.Yu. Yrcov, Int. J. Materials& Product Technology, vol. 23, nos ½, 2005], а также для получения СВМПЭ, модифицированного пентоксидом тантала (RU 2532926). Данные о применении этого метода для модифицирования СВМПЭ наноразмерными частицами оксида циркония не выявлены.

Для расширения ассортимента композиционных материалов с улучшенными физико-механическими свойствами предлагается способ получения сверхвысокомолекулярного полиэтилена (СВМПЭ), модифицированного наночастицами оксида циркония, включающий стадию диспергирования СВМПЭ в органических растворителях, последующую стадию введения в образовавшуюся органическую суспензию СВМПЭ органического раствора тетрахлорида циркония и стадию выделения СВМПЭ, модифицированного наночастицами оксида циркония, характеризующийся тем, что на начальной стадии процесса к исходному СВМПЭ при интенсивном перемешивании добавляют ацетофенон или ацетофенон-ксилольную смесь и затем прикапывают бензиловый спирт, после чего реакционную массу интенсивно перемешиваю в течение 4-5 ч, поддерживая температуру на уровне 80-100°C, и к образовавшейся суспензии прикапывают раствор тетрахлорида циркония в ацетофеноне или ацетофенон-ксилольной смеси, содержащий тетрахлорид циркония в количестве, соответствующем его мольному соотношению к бензиловому спирту, равному 1:4-4,3 после чего смесь интенсивно перемешивают в течение 5-6 ч, поддерживая температуру на уровне 80-100°C, и затем образовавшуюся суспензию охлаждают, обрабатывают хлороформом, отгоняют из нее растворитель и сушат.

При этом используемая в качестве растворителя ацетофенон-ксилольная смесь содержит, предпочтительно, 15-50% ксилола от общего объема смеси.

Перемешивание проводят, предпочтительно, со скоростью 400-500 об/мин.

Как видно из краткого описания процесса, предлагаемый способ включает в себя три основных стадии.

Первая стадия заключается в диспергировании СВМПЭ в ацетофеноне или ацетофенон-ксилольной смеси при нагревании и перемешивании с последующим добавлением необходимого количества бензилового спирта.

Необходимыми условиями проведения данного этапа являются:

введение необходимого количества бензилового спирта (из расчета мольного соотношения бензилового спирта к хлориду циркония, равному 4-4,3:1);

осуществление диспергирования СВМПЭ при интенсивном перемешивании, предпочтительно со скоростью 400-500 об/мин (например, с применением магнитной мешалки);

поддержание определенных температурных и временных режимов (80-100°C в течение 4-5 ч), которые напрямую зависят от выбранных растворителей;

выбор в качестве растворителей для диспергирования СВМПЭ ацетофенона или ацетофенон-ксилольной смеси, в которой содержание ксилола составляет, предпочтительно, 15-50% от общего объема смеси растворителей.

Выбор в качестве растворителей для диспергирования СВМПЭ ацетофенона или ацетофенон-ксилольной смеси объясняется тем, что именно эти растворители выбраны в качестве растворителей твердого хлорида циркония на последующей стадии рассматриваемого процесса

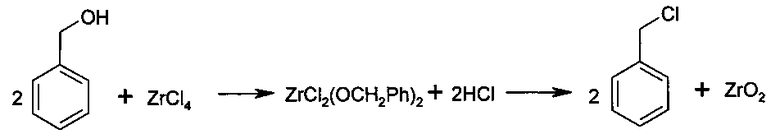

Вторая стадия, идущая с образованием наночастиц диоксида циркония в макромолекулах СВМПЭ, включает добавление к нагретой суспензии, образовавшейся после добавления бензилового спирта к СВМПЭ, соответствующего количества хлорида циркония, который в макромолекулах полимера (СВМПЭ) вступает в реакцию с бензиновым спиртом согласно ниже приведенному химизму реакции и в результате гидролиза образуется диоксид циркония:

Необходимым условием проведения данного этапа предлагаемого способа является выбор в качестве исходного цирконийсодержащего продукта тетрахлорида циркония, который в реакцию с бензиловым спиртом вводится в виде раствора в ацетофеноне или в ацетофенон-ксилольной смеси,

Выбор в качестве растворителей для диспергирования СВМПЭ ацетофенона или ацетофенон-ксилольной смеси объясняется тем, что именно эти растворители обладают лучшей растворяющей способностью по отношению к твердому хлориду циркония, в отличие, например, от бензола, который, как известно, применяется при получении СВМПЭ, модифицированного наночастицами оксида тантала ((RU 2532926, C08L 213/06, 2014). Известно, что при растворении хлорида циркония в ацетофеноне и ксилоле образуются промежуточные комплексные соединения, которые влияют на эффективность процесса гидролиза.

Тетрахлорид циркония используется в количестве, соответствующем его мольному соотношению к бензиловому спирту, равному 1: 4,0-4,3, что определено экспериментально. Необходимым условием проведения данной стадии процесса являются температурные и временные режимы, а именно интенсивное перемешивание образовавшейся реакционной массы в течение 5-6 часов, поддерживая температуру на уровне 80-100°C, а именно при температуре кипения растворителя или близкой к температуре кипения. В случае завышения температуры имеет место нежелательное гелеобразование СВМПЭ.

Третья стадия - это очистка СВМПЭ, модифицированного наночастицами оксида циркония, от растворителя (ацетофенона, ксилола) и не прореагировавших исходных продуктов проводится известными методами: фильтрацией, обработкой продукта хлороформом и последующей отгонкой растворителей и сушкой.

Ниже изобретение иллюстрируется следующими примерами.

Пример 1. Диспергирование СВМПЭ

В четырехгорлую колбу, вместимостью 2000 см3, снабженную магнитной мешалкой, термометром, обратным холодильником с хлоркальциевой трубкой, а также капельной воронкой, загружают 150 г СВМПЭ. Добавляют в эту же колбу небольшими порциями 400 мл растворитель (смесь ацетофенона и ксилола в равном объемном соотношении) при скорости перемешивания магнитной мешалки 400 об/с. Сразу же после добавления растворителя в колбу заливают 31,5 г бензилового спирта (30 мл, 290 ммоль) через капельную воронку и по окончании прибавления бензилового спирта смесь интенсивно перемешивают со скоростью 500 оборотов в минуту при 100°C в течение 5 часов с помощью магнитной мешалки.

После добавления к суспензии СВМПЭ бензилового спирта добавляют предварительно полученный раствор хлорида циркония в количестве, соответствующем мольному соотношению бензилового спирта к тетрахлориду циркония, равному 4:1. Добавляемый раствор получают из хлорида циркония (72 ммоль; 16,8 г) и ацетофенон-ксилольной смеси, содержащей 15% ксилола (50 мл). Для приготовления раствора берут плоскодонную колбу вместимостью 250 см3, добавляют с помощью стеклянной воронки тетрахлорид циркония, затем растворитель. Полученный раствор добавляют через капельную воронку к суспензии СВМПЭ при постоянном перемешивании и нагревании при 90°C в течение 6 ч, затем образовавшуюся суспензию охлаждают, подвергают фильтрации, экстракционной очистке хлороформом, вакуумной отгонке растворителей и сушке.

Пример 2.

Загружают 150 г СВМПЭ и добавляют в эту же колбу небольшими порциями 400 мл ацетофенона при скорости перемешивания магнитной мешалки 500 об/мин. Сразу же после добавления растворителя в колбу прикапывают 33,8 г бензилового спирта (32,3 мл, 311 ммол) перемешивают при скорости 500 об/мин при температуре 80°C в течение 4 часов.

К суспензии добавляют предварительно полученный раствор хлорида циркония (мольное соотношение бензилового спирта к хлориду циркония 4,3:1). Раствор хлорида циркония получают из хлорида циркония (72 ммоль; 16,8 г) и ацетофенона (50 мл). Для приготовления раствора берут плоскодонную колбу, вместимостью 250 см3, добавляют с помощью стеклянной воронки тетрахлорид циркония, затем растворитель. Полученный раствор добавляют через капельную воронку к суспензии СВМПЭ при постоянном перемешивании и нагревании при 90°C в течение 5 часов, образовавшуюся суспензию охлаждают, подвергают фильтрации, экстракционной очистке хлороформом, вакуумной отгонке растворителей и сушке.

Пример 3

Загружают 150 г СВМПЭ и добавляют в эту же колбу небольшими порциями 400 мл ацетофенона при скорости перемешивания магнитной мешалки 500 об/мин. Сразу же после добавления растворителя в колбу прикапывают 39,4 г бензилового спирта (37,5 мл, 362 ммоль). По окончании прибавления бензилового спирта смесь перемешивают при скорости 500 об/мин при температуре 80°С в течение 4 ч.

После добавления к суспензии СВМПЭ бензилового спирта добавляют предварительно полученный раствор хлорида циркония в количестве, соответствующем мольному соотношению бензилового спирта к тетрахлориду циркония, равному 4:1. Добавляемый раствор получают из хлорида циркония (72 ммоль; 16,8 г) и ацетофенон-ксилольной смеси, содержащей 15% ксилола (50 мл). Для приготовления раствора берут плоскодонную колбу вместимостью 250 см3, добавляют с помощью стеклянной воронки тетрахлорид циркония, затем растворитель.

Полученный раствор добавляют через капельную воронку к суспензии СВМПЭ при постоянном перемешивании и нагревании при 90°C в течение 6 часов, затем образовавшуюся суспензию охлаждают, подвергают фильтрации, экстракционной очистке хлороформом вакуумной отгонке растворителей и сушке.

Как показывают дополнительные исследования, материалы, полученные на основе СВМПЭ, модифицированного оксидом циркония, имеют высокие физико-механические свойства. При исследовании полученных по описываемому методу образцов модифицированного СВМПЭ методом ДСК обнаружено увеличение температуры начала плавления на 5°C при содержании наночастиц оксидов 0,1 вес.%, что свидетельствует о существенном влиянии введенной добавки на кристалличность полимера. Так же данные исследования методом ДРС свидетельствуют о существенном изменении диэлектрической проницаемости образцов модифицированного наночастицами оксидов циркония СВМПЭ, что указывает на изменение морфологических свойств образцов, в частности на характер упаковки макромолекул полимера в кристаллитах. Прочность на разрыв и модуль упругости полученных образцов на 10-20% выше, чем у исходного СВМПЭ.

Подтверждением того, что образец действительно содержит наночастицы оксида циркония являются микрофотографии его поверхности, сделанные при помощи сканирующего электронного микроскопа HITACHI SU1510.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА, МОДИФИЦИРОВАННОГО НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ ОКСИДА ГАФНИЯ | 2015 |

|

RU2588622C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА, МОДИФИЦИРОВАННОГО НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ ОКСИДА ТИТАНА | 2015 |

|

RU2590556C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ), МОДИФИЦИРОВАННОГО НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ ПЕНТОКСИДА ТАНТАЛА | 2013 |

|

RU2532926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ СЕРЕБРА | 2016 |

|

RU2631567C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ), ИМПРЕГНИРОВАННОГО НАНОЧАСТИЦАМИ СЕРЕБРА | 2016 |

|

RU2644907C1 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена (варианты) и способ его получения | 2019 |

|

RU2699219C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2011 |

|

RU2471552C1 |

| ТЕПЛОПРОВОДЯЩИЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2600110C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ МИКРО- И НАНОДИСПЕРСНЫХ КЕРАМИЧЕСКИХ ПОРОШКОВ | 2009 |

|

RU2433082C2 |

| Способ получения композиционного материала на основе сверхвысокомолекулярного полиэтилена | 2017 |

|

RU2681634C1 |

Изобретение относится к способу получения сверхвысокомолекулярного полиэтилена (СВМПЭ) модифицированного наноразмерными частицами оксида циркония, предназначенного для изготовления керамики, катализаторов, биомедицинских материалов. Способ осуществляют в несколько стадий. Сначала получают органическую суспензию путем диспергирования СВМПЭ при интенсивном перемешивании при 80-100ºС в течение 4-5 ч в органических растворителях, к которым добавляют бензиловый спирт. Затем к нагретой суспензии вводят органический раствор тетрахлорида циркония в количестве, соответствующем его мольному соотношению к бензиловому спирту, 1:4,0-4,3, при постоянном перемешивании при 80-100ºС в течение 5-6 ч. После чего осуществляют стадию выделения СВМПЭ, модифицированного наночастицами оксида циркония. Причем в качестве органических растворителей используют ацетофенон или ацетофенон-ксилольную смесь. Материалы, полученные на основе СВМПЭ, модифицированного оксидом циркония, имеют высокие физико-механические свойства, такие как прочность на разрыв и модуль упругости. 2 з.п. ф-лы, 3 пр.

1. Способ получения сверхвысокомолекулярного полиэтилена (СВМПЭ), модифицированного наноразмерными частицами оксида циркония, включающий стадию диспергирования СВМПЭ в органических растворителях, последующую стадию введения в образовавшуюся органическую суспензию СВМПЭ органического раствора тетрахлорида циркония и стадию выделения СВМПЭ, модифицированного наночастицами оксида циркония, характеризующийся тем, что на начальной стадии процесса к исходному СВМПЭ при интенсивном перемешивании добавляют ацетофенон или ацетофенонксилольную смесь, а затем прикапывают бензиловый спирт, после чего реакционную массу интенсивно перемешивают в течение 4-5 ч, поддерживая при этом температуру на уровне 80-100°С, после чего к образовавшейся суспензии прикапывают раствор тетрахлорида циркония в ацетофеноне или в ацетофенон-ксилольной смеси, который содержит тетрахлорид циркония в количестве, соответствующем его мольному соотношению к бензиловому спирту, равному 1:4,0-4,3, и образовавшуюся реакционную массу интенсивно перемешивают в течение 5-6 ч при температуре 80-100°С, после чего образовавшуюся суспензию охлаждают, подвергают фильтрации, обработке хлороформом, отгонке растворителя и сушке.

2. Способ по п. 1, характеризующийся тем, что в ацетофенон-ксилольной смеси, содержание ксилола составляет предпочтительно 15-50% от общего объема смеси.

3. Способ по п. 1, характеризующийся тем, что перемешивание проводят предпочтительно со скоростью 400-500 об/мин.

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ), МОДИФИЦИРОВАННОГО НАНОРАЗМЕРНЫМИ ЧАСТИЦАМИ ПЕНТОКСИДА ТАНТАЛА | 2013 |

|

RU2532926C1 |

| А.Н.Бугров, и др | |||

| ВЗАИМОДЕЙСТВИЕ ПОЛИМЕРНЫХ МАТРИЦ РАЗЛИЧНОЙ ПРИРОДЫ С ПОВЕРХНОСТНО МОДИФИЦИРОВАННЫМИ ОКСИДНЫМИ НАНОЧАСТИЦАМИ Тезисы докладов | |||

| Третья всероссийская школа-конференция для молодых ученых "Макромолекулярные нанообъекты и полимерные нанокомпозиты", МО, 23-28.10.2011, с | |||

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ МИКРО- И НАНОДИСПЕРСНЫХ КЕРАМИЧЕСКИХ ПОРОШКОВ | 2009 |

|

RU2433082C2 |

| S.P.Gubin, G.Yu.Yurkov, Int.J.Materials & Product Technology, vol.23, nos1/2, 2005 | |||

| . | |||

Авторы

Даты

2016-05-20—Публикация

2015-05-21—Подача