Изобретение относится к композиционным материалам (КМ) на основе высокомолекулярных соединений, полученных полимеризацией мономеров на неорганических материалах, а именно к КМ на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) и к способу его получения). Выбор СВМПЭ в качестве матричного полимера приводит к улучшению таких характеристик КМ, как износостойкость, ударопрочность, коэффициент трения, а разнообразие неорганических материалов позволяет создавать КМ с заданными функциональными свойствами. Изобретение может быть использовано при производстве полимерных материалов широкого назначения, применяемых в машиностроении, горнодобывающей, автомобильной, химической отраслях, а также в медицине.

Традиционной технологией получения КМ, содержащих наполнители различного типа, является метод механического смешения сухих компонентов или в расплаве полимера. Использовать СВМПЭ для смешения в расплаве невозможно из-за очень высокой вязкости его расплава - СВМПЭ плавится, но не течет.

КМ на основе СВМПЭ, полученные методом сухого смешения, известны. Так, в патенте РФ №2476461, опубл. 27.02.2013, предложен износостойкий материал, содержащий в качестве наполнителя Al2O3 модификации корунд двух фракций: размером 0,1 мм и 0,3 мм при соотношении 1:2 и в общем количестве 18% от массы СВМПЭ. Материал получали в две стадии: сначала СВМПЭ активируют в шаровом механоактиваторе, а затем добавляют порошок оксида алюминия двух фракций и перемешивают в дезинтеграторе. Данный КМ отличается высокими показателями истираемости и прочности при разрыве и может быть использован для защиты поверхностей ковшей экскаваторов, бункеров, кузовов самосвалов и других механизмов от абразивного износа. Однако из-за высокого наполнения материал имеет недостаточное сопротивление удару и относительно низкий предел текучести при растяжений.

В патенте RU 2478111, опубл. 27.03.2013 г., предложен износостойкий КМ на основе СВМПЭ, полученный методом двухстадийного горячего прессования: сначала при температуре t1=80÷100°C в течение 30 мин, затем при температуре t2=110÷130°C в течение 60 мин (давление 7,5 МПа). Материал содержит в качестве наполнителя Al2O3 в количестве 5-20 мас. %, который перед смешением с порошком СВМПЭ предварительно плакируют поливиниловым спиртом. За счет плакирования порошка оксида алюминия поливиниловым спиртом достигается более равномерное распределение частиц оксида алюминия в порошке СВМПЭ, и улучшается взаимная адгезия частиц СВМПЭ и оксида алюминия. Это обеспечивает снижение пористости получаемого материала, и, как следствие, повышение плотности, твердости и износостойкости получаемого КМ. Данный материал можно использовать в машиностроении при изготовлении износостойких футеровочных элементов для защиты бункеров, кузовов автотранспорта, транспортеров. К недостаткам данного КМ можно отнести пониженные физико-механические свойства при отрицательных температурах, так как поливиниловый спирт переходит в стеклообразное состояние при температуре ниже +5°С, что непременно скажется как на износостойких свойствах, так и на ударной вязкости композита.

Общим недостатком методов сухого механического смешения является невозможность достичь равномерного распределения наполнителя в полимерной матрице, особенно при больших его количествах или при использовании наполнителей наноразмеров, что сильно сказывается на комплексе физико-механических свойств материалов.

Помимо традиционных технологий получения полимерных композитов методом механического смешения известен метод полимеризационного наполнения. Суть метода заключается в закреплении компонентов катализатора на поверхности носителя-наполнителя и последующей полимеризации этилена на носителе в газовой фазе или в среде углеводородного растворителя, в результате полимер образуется на частицах носителя-наполнителя в виде равномерного полимерного покрытия, что обеспечивает равномерное распределение наполнителя в полимерной матрице при любых степенях наполнения (см., например, US 4151126, опубл. 24.04.1979; Авт. свид. СССР №763379, опубл. 15.09.80; US 3503785, опубл. 31.03.1970; Авт. свид. СССР №1004407, опубл. 15.03.1983; Новокшонова Л.А., Мешкова И.Н. Высокомолек. соед., сер. А, 1994, т. 36, №4, с. 629; Grinev V.G., Kudinova O.I., Novokshonova L.A., Shevchenko V.G., Tchmutin I.A. «New aluminum-filled polyolefins combining heat-conducting dielectrical properties», Ext. Abstr. Conf. on Filled Polymers and Fillers "Eurofillers 97", Manchester, UK. 1997, p. 439; RU 2368629, опубл. 27.09.2009; RU 2643985, опубл. 06.02.2018; RU 2671407, опубл. 31.10.2018).

Наиболее близким к предлагаемому способу получения заявляемого КМ на основе СВМПЭ является способ получения высоконаполненного теплопроводящего электроизоляционного КМ полимеризацией этилена на поверхности частиц наполнителя в присутствии иммобилизованного на них катализатора, состоящего из соединения переходного металла (VCl4 или TiCl4) и алюминийорганического соединения (АОС). Наполнитель нано- или микроразмера вакуумируют при 80-100°С, охлаждают до комнатной температуры, обрабатывают тетрахлоридом ванадия или титана в количестве 10-5-10-4 г на 1 г наполнителя из паровой фазы или в среде углеводородного растворителя, выдерживают 20-30 минут, добавляют углеводородный растворитель, обрабатывают полученную суспензию ультразвуком, повышают температуру до 25-30°С, вводят АОС, подают этилен до давления 0,2-0,4 ата, через 5-6 мин повышают давление этилена до 2-3 ата, температуру до 40-60°С и продолжают полимеризацию этилена (RU 2600110, опубл. 20.10.2016 - прототип).

В способе-прототипе обработку ультразвуком проводят только спустя 20-30 минут после добавления VCl4 или TiCl4 к наполнителю, за это время катализатор успевает закрепиться на поверхности наполнителя, состоящего из крупных агломератов, что при последующем дезагрегировании ультразвуком приводит, с одной стороны, к отсутствию закрепленного катализатора на отдельных частицах наполнителя, и с другой - к наличию свободного VCl4 в среде углеводородного растворителя. Неравномерное распределение катализатора на частицах наполнителя отрицательно сказывается на комплексе физико-механических свойств получаемого КМ. Свободный VCl4, остающийся в реакционной среде, приводит к образованию свободного низкомолекулярного полимера, не закрепленного на поверхности наполнителя, что при промышленном синтезе категорически неприемлемо, так как этот полимер будет нарастать на стенках реактора и лопастях мешалки и приведет к скорой остановке процесса для очистки реактора.

Задачей изобретения является разработка способа получения предлагаемого КМ на основе СВМПЭ методом полимеризационного наполнения, который позволит использовать порошкообразные наполнители с любым размером частиц и степенью агломерации и обеспечит равномерное распределение катализатора на частицах наполнителя, что будет способствовать более равномерному распределению полимера на частицах наполнителя и улучшению комплекса физико-механических свойств.

Задачей изобретения является также получение заявляемым способом КМ на основе СВМПЭ (вариантов), обладающего улучшенными физико-механическими свойствами.

Решение поставленной задачи достигается предлагаемым способом получения КМ на основе СВМПЭ полимеризацией этилена на поверхности частиц наполнителя в присутствии иммобилизованного на них катализатора, состоящего из соединения переходного металла VCl4 и АОС Al(i-Bu)3, в котором, согласно изобретению, в качестве наполнителя используют частицы порошкообразного наполнителя нано- или микроразмера или их смесь, которые предварительно вакуумируют при 60-150°С в течение 10-80 минут в малой подготовительной емкости или в малом реакторе, охлаждают до комнатной температуры, добавляют углеводородный растворитель, обрабатывают полученную суспензию ультразвуком, добавляют тетрахлорид ванадия в количестве 10-5-10-3 г на 1 г наполнителя, не прекращая обработку ультразвуком, подают в систему этилен до избыточного давления 0,1-0,4 атм, через 15-30 минут, продолжая перемешивание ультразвуком, добавляют Al(i-Bu)3, затем реакционную смесь разбавляют углеводородным растворителем с предварительно добавленным к нему Al(1-Bu)3 и переносят под давлением инертного газа в основной реактор полимеризации, включают интенсивное перемешивание, подают этилен до избыточного давления 1-9 атм, повышают температуру до 40-60°С и проводят полимеризацию этилена на поверхности частиц наполнителя до образования на них покрытия из СВМПЭ.

Полимеризацию этилена можно проводить при интенсивном перемешивании и одновременном воздействии ультразвука.

СВМПЭ имеет молекулярную массу не менее 1⋅106.

Решение поставленной задачи достигается также предлагаемым КМ на основе СВМПЭ (вариантами), получаемым заявленным способом:

- композиционным материалом на основе СВМПЭ, характеризующимся тем, что он получен методом полимеризационного наполнения и содержит в качестве наполнителя наночастицы дисульфида молибдена среднего размера 180-200 нм в количестве от 0,5 до 30 мас. % и имеет следующие характеристики: модуль упругости при разрыве (Ер) 650-1100 МПа, разрывная прочность (σр) не менее 33 МПа, относительное удлинение при разрыве (εр) 200-260%, объемный износ по наждачной бумаге не более 60 мм3.

СВМПЭ имеет молекулярную массу не менее 1⋅106.

- композиционным материалом на основе СВМПЭ, характеризующимся тем, что он получен методом полимеризационного наполнения и содержит в качестве наполнителя микрочастицы шунгита среднего размера 6 мкм в количестве от 0,8 до 30 мас. % и имеет следующие характеристики: модуль упругости при разрыве (Ер) 650-1150 МПа, разрывная прочность (σр) не менее 35 МПа, относительное удлинение при разрыве (εр) по меньшей мере 230%, объемный износ по наждачной бумаге не более 53 мм3.

СВМПЭ имеет молекулярную массу не менее 1⋅106.

В качестве дисперсных наполнителей в предлагаемом способе можно применять щирокий спектр порошковых материалов: металлы и их оксиды, сульфиды, фториды, галогениды, керамические материалы, наноглины, углеродные наполнители и др. В качестве углеводородного растворителя можно использовать любой нефтехимический растворитель: нефрас, гептан, толуол и др. В качестве АОС возможно применение веществ с общей формулой: AlRCl2, AlR2Cl, AlR3, AlR2H, где R - алкильный радикал. Использовать можно как концентрированные, так и разбавленные растворы АОС в углеводородном растворителе.

При создании предлагаемого изобретения были проведены экспериментальные исследования влияния разных видов наполнителей, их размерного ряда и содержания в КМ на комплекс физико-механических свойств. Исследование процесса полимеризации было направлено на поиск условий, которые обеспечат наиболее равномерное распределение наполнителя в полимерной матрице, так как физико-механические показатели наполненных полимеров очень чувствительны к характеру распределения наполнителя в полимерной матрице и наличию или отсутствию в композитах агломератов частиц наполнителя. Было установлено, что для преодоления агрегации частиц наполнителя на стадии полимеризации и достижения равномерного их распределения в полимерной матрице композита, оптимальным режимом является обработка наполнителя ультразвуком в растворителе сначала до нанесения соединения переходного металла и затем после нанесения VCl4. Кроме того, количество подаваемого тетрахлорида ванадия было подобрано таким образом, чтобы соединение переходного металла полностью закреплялось на поверхности частиц наполнителя и полимеризация этилена происходила только на поверхности частиц наполнителя. Экспериментально выбранные режимы процесса полимеризации позволяют достичь равномерного распределения наполнителя в полимерной матрице композита и полностью избежать налипания полимера на стенках реакторной зоны и на перемешивающем устройстве.

Приводим примеры осуществления заявляемого способа и получения предлагаемого КМ (вариантов).

Пример 1 (сравнительный, наполнитель - смесь микро- и наночастиц Al).

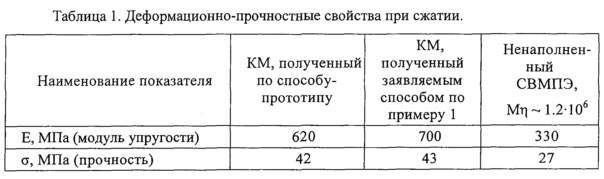

В малый (подготовительный) металлический реактор помещают 10 г порошка дисперсного алюминия, содержащего 80 мас. % микрочастиц алюминия со средним размером 10 мкм (с величиной оксидного покрытия 7 мас. %) и 20 мас. % наночастиц алюминия со средним размером 80 нм (с величиной оксидного покрытия 7 мас. %), откачивают при температуре 80°С при остаточном давлении 10-1 мм рт.ст. в течение 30 мин, охлаждают реактор до комнатной температуры, после чего приливают 150 мл сухого гептана и включают обработку ультразвуком. Через 5 мин, продолжая перемешивание системы ультразвуком, в реактор через дозирующее устройство подают жидкий VCl4 в количестве 0,0008 г, соотношение VCl4 и наполнителя составляет 8⋅10-5 г VCl4 на 1 г порошка дисперсного алюминия. Далее в систему, не прекращая ультразвуковую обработку, подают этилен до избыточного давления 0,1 атм и через 15 минут добавляют одномолярный раствор Al(i-Bu)3. После вкалывания АОС происходит мгновенная полимеризация этилена на поверхности частиц наполнителя, обработанных ультразвуком, с образованием тонкого слоя полимера, препятствующего их агрегации. Далее реакционную смесь разбавляют 50 мл сухого гептана с предварительно добавленным к нему одномолярным раствором Al(i-Bu)3 (суммарное количество АОС составляет 0,0016 г) и переносят под давлением аргона в основной полимеризационный реактор, включают интенсивное перемешивание, подают этилен до избыточного давления 2 атм, повышают температуру до 40°С и проводят полимеризацию этилена на поверхности частиц наполнителя до образования КМ, содержащего 26 мас. % СВМПЭ и 74 мас. % наполнителя. Молекулярная масса образовавшегося полимера составляет 1,5⋅106. В таблице 1 приведены данные испытаний деформационно-прочностных свойств КМ, полученного по примеру 1, в сравнении с КМ, полученным по способу-прототипу. Как видно из приведенных данных, предлагаемый способ позволяет повысить (по сравнению с прототипом) такую важную характеристику КМ, как модуль упругости, и сохранить высокое значение прочности при сжатии.

Пример 2 (наполнитель - наночастицы γ-Al2O3).

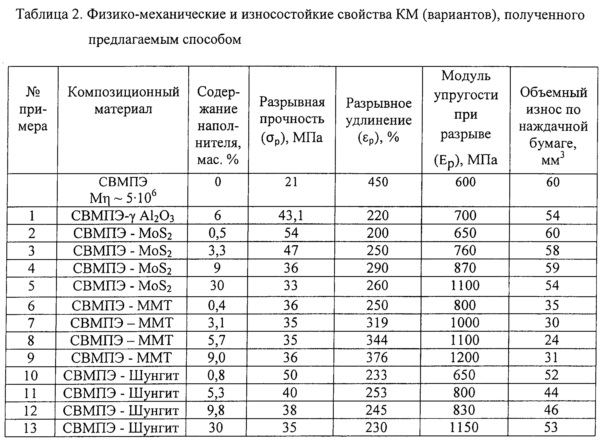

В малый (подготовительный) металлический реактор помещают 20 г нанодисперсного гамма оксида алюминия со средним размером частиц 15 нм, с удельной поверхностью 160 м2/г, откачивают при температуре 80°С при остаточном давлении 10-1 мм рт.ст. в течение 30 мин, охлаждают реактор до комнатной температуры, после чего приливают 500 мл сухого нефраса и включают обработку ультразвуком. Через 5 мин, продолжая перемешивание системы ультразвуком, в реактор через дозирующее устройство подают жидкий VCl4 в количестве 0,0008 г, соотношение VCl4 и наполнителя составляет 4⋅10-5 г VCl4 на 1 г нанопорошка γ-Al2O3. Далее в систему, не прекращая ультразвуковую обработку, подают этилен до избыточного давления 0,1 атм и через 15 минут добавляют одномолярный раствор Al(i-Bu)3. После вкалывания АОС происходит мгновенная полимеризация этилена на поверхности частиц наполнителя, обработанных ультразвуком, с образованием тонкого слоя полимера, препятствующего их агрегации. Далее реакционную смесь разбавляют 1000 мл сухого нефраса с предварительно добавленным к нему одномолярным раствором Al(i-Bu)3 (суммарное количество АОС составляет 0,2 г) и переносят под давлением азота в основной полимеризационный реактор, включают интенсивное перемешивание, подают этилен до избыточного давления 2 атм, повышают температуру до 60°С и проводят полимеризацию этилена на поверхности частиц наполнителя до образования КМ, содержащего 94 мас. % СВМПЭ и 6 мас. % γ-Al2O3. Молекулярная масса образовавшегося полимера составляет 4,6⋅106. Износостойкие и физико-механические свойства КМ растяжении (разрыве) приведены в таблице 2.

Пример 3 (наполнитель - наночастицы MoS2, вариант 1 материала).

В малый (подготовительный) металлический реактор помещают 8 г нанодисперсного порошка MoS2 со средним размером частиц 180-200 нм, с удельной поверхностью 46 м2/г, откачивают при температуре 120°С при остаточном давлении 10-1 мм рт.ст. в течение 20 мин, охлаждают реактор до комнатной температуры, после чего приливают 250 мл сухого нефраса и включают обработку ультразвуком. Через 5 мин, продолжая перемешивание системы ультразвуком, в реактор через дозирующее устройство подают жидкий VCl4 в количестве 0,06 г, соотношение VCl4 и наполнителя составляет 7,5⋅10-3 г VCl4 на 1 г MoS2. Далее в систему, не прекращая ультразвуковую обработку, подают этилен до избыточного давления 0,1 атм и через 15 минут добавляют одномолярный раствор Al(i-Bu)3. После вкалывания АОС происходит мгновенная полимеризация этилена на поверхности частиц наполнителя, обработанных ультразвуком, с образованием тонкого слоя полимера, препятствующего их агрегации. Далее реакционную смесь разбавляют 1250 мл сухого нефраса с предварительно добавленным к нему одномолярным раствором Al(i-Bu)3 (суммарное количество АОС составляет 1 г) и переносят под давлением аргона в основной полимеризационный реактор, включают интенсивное перемешивание, подают этилен до избыточного давления 9 атм, повышают температуру до 60°С и проводят полимеризацию этилена на поверхности частиц наполнителя до образования КМ, содержащего 95,5 мас. % СВМПЭ и 0,5 мас. % MoS2. Молекулярная масса образовавшегося полимера составляет 4,6⋅106. Износостойкие и физико-механические свойства КМ растяжении (разрыве) приведены в таблице 2.

Пример 4 (наполнитель - наночастицы MoS2, вариант 1 материала).

КМ, содержащий в качестве наполнителя наночастицы MoS2, получают аналогично примеру 3. Отличие заключается в давлении полимеризации, которое в данном примере составляет 6 атм. Состав КМ, его физико-механические и износостойкие свойства приведены в таблице 2.

Примеры 5 и 6 (наполнитель - наночастицы MoS2, вариант 1 материала).

Образцы КМ, содержащего в качестве наполнителя наночастицы MoS2, получают аналогично примеру 3. Отличие заключается в давлении полимеризации, которое в данном примере составляет 1 атм. Состав КМ, его физико-механические и износостойкие свойства приведены в таблице 2.

Пример 7 (наполнитель - частицы органомодифицированного монтмориллонита среднего размера 8 мкм с межплоскостным расстоянием в частицах 2,46 нм, вариант 2 материала).

В малый (подготовительный) металлический реактор помещают 4 г органомодифицированного монтмориллонита, откачивают при температуре 80°С при остаточном давлении 10-1 мм рт.ст. в течение 80 мин, охлаждают реактор до комнатной температуры, после чего приливают 250 мл сухого нефраса и включают обработку ультразвуком. Через 5 мин, продолжая перемешивание системы ультразвуков, в реактор через дозирующее устройство подают жидкий VCl4 в количестве 0,008 г, соотношение VCl4 и наполнителя составляет 2⋅10-3 г VCl4 на 1 г наполнителя. Далее в систему, не прекращая ультразвуковую обработку, подают этилен до избыточного давления 0,4 атм и через 30 минут добавляют одномолярный раствор Al(i-Bu)3. После вкалывания АОС происходит мгновенная полимеризация этилена на поверхности частиц наполнителя, обработанных ультразвуком, с образованием тонкого слоя полимера, препятствующего их агрегации. Далее реакционную смесь разбавляют 250 мл сухого нефраса с предварительно добавленным к нему одномолярным раствором Al(i-Bu)3 (суммарное количество АОС составляет 0,5 г) и переносят под давлением аргона в основной полимеризационный реактор, включают интенсивное перемешивание, подают этилен до избыточного давления 4 атм, повышают температуру до 40°С и проводят полимеризацию этилена на поверхности частиц наполнителя до образования КМ, содержащего 95,5 мас. % СВМПЭ и 0,5 мас. % монтмориллонита. Износостойкие и физико-механические свойства КМ при растяжении (разрыве) приведены в таблице 2.

Примеры 8-10 (наполнитель - частицы органомодифицированного монтмориллонита среднего размера 8 мкм с межплоскостным расстоянием в частицах 2,46 нм, вариант 2 материала).

Образцы КМ, содержащего в качестве наполнителя органомодифицированный монтмориллонит, получают аналогично примеру 7. Состав КМ, его физико-механические и износостойкие свойства приведены в таблице 2.

Примеры 11-13 (наполнитель - микрочастицы шунгита среднего размера 6 мкм, вариант 3 материала).

Образцы КМ, содержащего в качестве наполнителя микрочастицы шунгита среднего размера 6 мкм, в состав которого входит углерод в аллотропной модификации фуллерена, получают аналогично примеру 7. Состав КМ, его физико-механические и износостойкие свойства приведены в таблице 2.

Таким образом, заявляемый способ получения КМ на основе СВМПЭ методом полимеризационного наполнения позволяет использовать порошкообразные наполнители с размером частиц в широком диапазоне, в случае наночастиц - с высокой степенью агломерации, и обеспечивает равномерное распределение катализатора на частицах наполнителя, что способствует равномерному распределению полимера на частицах наполнителя и приводит к улучшению комплекса физико-механических свойств получаемого КМ. Благодаря осуществлению процесса синтеза в среде алифатического растворителя в режиме суспензионной полимеризации способ является высоко технологичным. Предлагаемый КМ (варианты), получаемый заявляемым способом, обладает улучшенными деформационно-прочностными характеристиками и высокой износостойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Нанокомпозит на основе сверхвысокомолекулярного полиэтилена и способ его получения | 2017 |

|

RU2671407C1 |

| ТЕПЛОПРОВОДЯЩИЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2600110C1 |

| Порошковый композиционный материал на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания и способ его получения | 2024 |

|

RU2829044C1 |

| Порошковый композиционный материал на основе сверхвысокомолекулярного полиэтилена для 3D-печати методом селективного лазерного спекания (варианты) и способ его получения (варианты) | 2023 |

|

RU2817083C1 |

| Порошковый композиционный материал на основе полиэтилена для 3D-печати методом селективного лазерного спекания и способ его получения | 2023 |

|

RU2817095C1 |

| Теплопроводящий электроизоляционный композиционный материал | 2017 |

|

RU2643985C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2011 |

|

RU2471552C1 |

| Технология получения заготовок из порошков композиционных материалов на основе сверхвысокомолекулярного полиэтилена | 2020 |

|

RU2761336C1 |

| РАДИАЦИОННО-ЗАЩИТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2368629C2 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена | 2019 |

|

RU2718772C1 |

Изобретение относится к композиционным материалам (КМ) на основе высокомолекулярных соединений и к способу его получения. Предложен способ получения КМ на основе СВМПЭ полимеризацией этилена на поверхности частиц наполнителя в присутствии иммобилизованного на них катализатора, состоящего из соединения переходного металла VCl4 и алюминийорганического соединения Al(i-Bu)3. В качестве наполнителя используют частицы порошкообразного наполнителя нано- или микроразмера или их смесь, которые предварительно вакуумируют при нагревании в малом подготовительном реакторе, охлаждают до комнатной температуры, добавляют углеводородный растворитель, обрабатывают полученную суспензию ультразвуком, добавляют VCl4 в количестве 10-5-10-3 г на 1 г наполнителя, не прекращая обработку ультразвуком, подают этилен до избыточного давления 0,1-0,4 атм, через 15-30 минут, продолжая перемешивание ультразвуком, добавляют Al(i-Bu)3. Затем реакционную смесь разбавляют углеводородным растворителем с предварительно добавленным к нему Al(i-Bu)3 и переносят под давлением инертного газа в основной реактор полимеризации, включают интенсивное перемешивание, подают этилен до избыточного давления 1-9 атм, повышают температуру до 40-60°С и проводят полимеризацию этилена на поверхности частиц наполнителя. Диапазон размера частиц наполнителя составляет 10-8-10-3 м. Предложенным способом получен КМ (варианты) на основе СВМПЭ, содержащий в качестве наполнителя наночастицы дисульфида молибдена и микрочастицы шунгита, обладающий улучшенными деформационно-прочностными характеристиками и высокой износостойкостью. 3 н. и 4 з.п. ф-лы, 2 табл., 13 пр.

1. Способ получения композиционного материала на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) полимеризацией этилена на поверхности частиц наполнителя в присутствии иммобилизованного на них катализатора, состоящего из соединения переходного металла VCl4 и алюминийорганического соединения Al(i-Bu)3, отличающийся тем, что в качестве наполнителя используют частицы порошкообразного наполнителя нано- или микроразмера или их смесь, которые предварительно вакуумируют при 80-120°С в течение 20-80 минут в малом подготовительном реакторе, охлаждают до комнатной температуры, добавляют углеводородный растворитель, обрабатывают полученную суспензию ультразвуком, добавляют тетрахлорид ванадия в количестве 10-5-10-3 г на 1 г наполнителя, не прекращая обработку ультразвуком, подают этилен до избыточного давления 0,1-0,4 атм, через 15-30 минут, продолжая перемешивание ультразвуком, добавляют Al(i-Bu)3, затем реакционную смесь разбавляют углеводородным растворителем с предварительно добавленным к нему Al(i-Bu)3 и переносят под давлением инертного газа в основной реактор полимеризации, включают интенсивное перемешивание, подают этилен до избыточного давления 1-9 атм, повышают температуру до 40-60°С и проводят полимеризацию этилена на поверхности частиц наполнителя до образования на них покрытия из СВМПЭ.

2. Способ по п.1, отличающийся тем, что полимеризацию этилена проводят при интенсивном перемешивании и одновременном воздействии ультразвука.

3. Способ по п.1, отличающийся тем, что СВМПЭ имеет молекулярную массу не менее 1⋅106.

4. Композиционный материал на основе сверхвысокомолекулярного полиэтилена (СВМПЭ), характеризующийся тем, что он получен способом по пп.1-3 методом полимеризационного наполнения и содержит в качестве наполнителя наночастицы дисульфида молибдена среднего размера 180-200 нм в количестве от 0,5 до 30 мас. % и имеет следующие характеристики: модуль упругости при разрыве (Ер) 650-1100 МПа, разрывная прочность (σр) не менее 33 МПа, относительное удлинение при разрыве (εp) 200-260%, объемный износ по наждачной бумаге не более 60 мм3.

5. Композиционный материал по п.4, отличающийся тем, что СВМПЭ имеет молекулярную массу не менее 1⋅106.

6. Композиционный материал на основе сверхвысокомолекулярного полиэтилена (СВМПЭ), характеризующийся тем, что он получен способом по пп.1-3 методом полимеризационного наполнения и содержит в качестве наполнителя микрочастицы шунгита среднего размера 6 мкм в количестве от 0,8 до 30 мас. % и имеет следующие характеристики: модуль упругости при разрыве (Ер) 650-1150 МПа, разрывная прочность (σр) не менее 35 МПа, относительное удлинение при разрыве (εp) по меньшей мере 230%, объемный износ по наждачной бумаге не более 53 мм3.

7. Композиционный материал по п.6, отличающийся тем, что СВМПЭ имеет молекулярную массу не менее 1⋅106.

| ТЕПЛОПРОВОДЯЩИЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2600110C1 |

| Нанокомпозит на основе сверхвысокомолекулярного полиэтилена и способ его получения | 2017 |

|

RU2671407C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2478111C1 |

| ЖИГАЧ А.Н | |||

| и др | |||

| Получение наноразмерных порошков алюминия и их использование в качестве наполнителя композиционных материалов на основе сверхвысокомолекулярного полиэтилена, Известия РАН | |||

| Серия физическая, 2011, т.75 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

Авторы

Даты

2019-09-04—Публикация

2019-01-25—Подача