Изобретение относится к способу получения полимерного композита на основе сверхвысокомолекулярного полиэтилена и может быть использовано в радиоэлектронике для изготовления морозостойких, с высокой стойкостью к истиранию и воздействию агрессивных сред изделий, обладающих высокой диэлектрической проницаемостью и низкими диэлектрическими потерями. В частности, может быть использовано для изготовления радиопрозрачного покрытия, надежно защищающего аппаратуру от климатических и внешних механических воздействий (ударов, вибраций, агрессивных сред).

В современной технике и технологии существует тенденция к переходу от традиционных материалов к полимерам и композитам на их основе. В различных областях промышленности существует потребность в полимерных материалах с высокими механическими характеристиками, обладающих при этом особыми электрофизическими свойствами. В частности, в радиоэлектронике и СВЧ-технике требуются прочные, стойкие к различным агрессивным воздействиям, ударам и колебаниям материалы с высокой диэлектрической проницаемостью и низкими диэлектрическими потерями для изготовления из них радиопрозрачных материалов. Такие материалы могут быть созданы на основе сверхвысокомолекулярного полиэтилена (СВМПЭ) модифицированного углеродными нанотрубками. СВМПЭ отвечает всем, предъявляемым такому материалу требованиям: высокая износостойкость, стойкость к ударным нагрузкам и агрессивным средам, широкий температурный диапазон эксплуатации (от 100 до минус 200°C). Введение в СВМПЭ углеродных нанотрубок позволяет наделить полимер необходимыми диэлектрическими характеристиками.

Известен способ получения полимерного композита [патент US 6864306 В2, МПК H05K 1/16, C08K 7/06, опубл. 09.01.2003 г.] Материал получен перемешиванием термопластичного полимера (полиэтилен высокой плотности, жидкокристаллический полимер, термопластики с высокой температурой стеклования) или реактопласта (эпоксидная смола, полиамид, силиконовый полиамид, силикон, полиуретан, бензоциклобутен) и электропроводящего наполнителя (серебро, технический углерод, углеродные волокна, графит). Материал характеризуется диэлектрической проницаемостью более 200.

Недостатками способа является то, что он предназначен для синтеза композита на основе полимера с низкими физико-механическими свойствами, низкой морозостойкостью и износостойкостью, а также высокая концентрация электропроводящего наполнителя (5-50 об. %), и связанная с этим высокая плотность.

Известен способ получения диэлектрического композиционного материала с высокой диэлектрической проницаемостью на основе полимеров [патент US 20060223931 А1, МПК C08K 3/08, опубл. 05.10.2006 г.], в состав которого введены частицы металлов и сегнетоэлектрических керамик. Материал получен перемешиванием 1-30% металлических частиц (Cu, Ni, Ag, Al, Zn, Co, Fe, Cr, Mn и их комбинации) размерами 0.01-0.5 мкм, 1-40% керамических частиц (BaTiO3, PbTiO3, CaTiO3, SrTiO3, PMN, PMN-PT, PZT, PZN-PT и РМТ-РТ) и 30-98% полимера (полиметилметакрилат, эпоксидная смола, полифункциональные эпоксидные смолы и их комбинации).

Недостатками способа является то, что он предназначен для синтеза композита на основе полимера с низкими физико-механическими свойствами, низкой морозостойкостью и износостойкостью, а также высокой концентрацией наполнителей, и связанной с этим высокой плотностью композита.

Известен способ получения композиционного материала на основе эластомера (термопластичный полиуретан, термопластичный эластомер на основе стирола, термопластичный полиэфир, термопластичный полиамидный эластомер), модифицированного углеродными нанотрубками в концентрации от 0.5 до 10 вес. %. [патент CN 103194858 А, МПК D01D 5/00, D06C 7/00, опубл. 10.07.2013 г.] Материал получают перемешиванием суспензии углеродных нанотрубок в дисперсионной среде (тетрагидрофуран, ацетон, этанол, метанол, толуол, N,N-Диметилформамид) с раствором эластомера, после чего из смеси изготавливают волокна композита.

Недостатком способа является то, что он предназначен для синтеза композиционного материала с недостаточно высокими физико-механическими свойствами, низкой морозостойкостью, износостойкостью и низкой стойкостью в агрессивных средах. В этом способе диспергирование компонентов производится в среде полярного растворителя или толуола, что ограничивает возможность использования способа получения для синтеза морозостойкого, износостойкого композиционного материала с высокой диэлектрической проницаемостью и низкими диэлектрическими потерями на основе СВМПЭ.

Известен способ получения композита с наномодифицированным наполнителем (патент RU 2602798 С2, МПК B82Y 30/00, В82В 3/00, C08L 101/00, C08K 9/00, В29С 70/28), включающий растворение полимера в первом растворителе при температуре 90°C, обработку ультразвуком находящихся во втором растворителе углеродных нанотрубок (УНТ), смешивание растворенного полимера с раствором УНТ, обработку ультразвуком полученного раствора и термообработку.

Недостатком способа является то, что растворение полимера осуществляется при температуре 90°C, при которой СВМПЭ полностью не растворяется, необходимость функционализации УНТ, в результате чего не удается добиться однородного распределения электропроводящего наполнителя в матрице СВМПЭ для получения износостойкого, морозостойкого композиционного материала с высокой диэлектрической проницаемостью и низкими диэлектрическими потерями на основе СВМПЭ.

Наиболее близким к заявляемому техническому решению является способ получения композиционного материала на основе сверхвысокомолекулярного полиэтилена, описанный в статье МОДИФИЦИРОВАНИЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА УГЛЕРОДНЫМИ НАНОТРУБКАМИ (Маркевич, И.А. МОДИФИЦИРОВАНИЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА УГЛЕРОДНЫМИ НАНОТРУБКАМИ // Молодежь и наука: сборник материалов X Юбилейной Всероссийской научно-технической конференции студентов, аспирантов и молодых ученых с международным участием, посвященной 80-летию образования Красноярского края [Электронный ресурс]. - Красноярск: Сибирский федеральный ун-т, 2014) Способ включает смешивание сверхвысокомолекулярного полиэтилена и электропроводящих углеродных нанотрубок в толуоле с последующей сушкой и горячим прессованием.

Недостатком метода является то, что смешивание сверхвысокомолекулярного полиэтилена и электропроводящих углеродных осуществляют пропиткой порошка СВМПЭ суспензией углеродных нанотрубок в среде толуола с температурой кипения 110°C без применения дополнительного ультразвукового диспергирования смеси, что не позволяет добиться однородного распределения электропроводящего наполнителя в матрице СВМПЭ для получения износостойкого, морозостойкого композиционного материала с высокой диэлектрической проницаемостью и низкими диэлектрическими потерями на основе СВМПЭ.

Техническим результатом изобретения является разработка способа получения материала с высокой морозостойкостью, износостойкостью и стойкостью в агрессивных средах, обладающего высокой диэлектрической проницаемостью и низкими диэлектрическими потерями.

Технический результат достигается тем, что в способе получения композиционного материала на основе сверхвысокомолекулярного полиэтилена, включающем смешивание сверхвысокомолекулярного полиэтилена, электропроводящих углеродных нанотрубок в неполярном органическом растворителе, новым является то, что в раствор сверхвысокомолекулярного полиэтилена в неполярном органическом растворителе с соотношением 0.07 об. % добавляют навеску электропроводящих углеродных нанотрубок, смесь подвергают ультразвуковому диспергированию с интенсивностью 290 Вт/см2 в течение 20 минут при температуре 125°C, полученный гомогенный раствор фильтруют, осадок сушат.

Сопоставительный анализ с прототипом показывает, что заявляемый способ получения композиционного материала отличается тем, что в раствор сверхвысокомолекулярного полиэтилена в неполярном органическом растворителе с соотношением 0.07 об. % добавляют навеску электропроводящих углеродных нанотрубок, смесь подвергают ультразвуковому диспергированию с интенсивностью 290 Вт/см2 в течение 20 минут при температуре не менее 125°C, полученный гомогенный раствор фильтруют, осадок сушат. Эти признаки позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна».

При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое изобретение от прототипа, не выявлены, и поэтому они обеспечивают заявляемому техническому решению соответствие критерию «изобретательский уровень».

Композит получен модификацией сверхвысокомолекулярного полиэтилена электропроводящими углеродными нанотрубками за счет применения высокоинтенсивного ультразвукового диспергирования компонентов материала в среде неполярного органического растворителя при температуре не менее 125°C, что обеспечивает однородное распределение электропроводящих углеродных нанотрубок в полимерной матрице сверхвысокомолекулярного полиэтилена без образования проводящего перколяционного кластера из наночастиц.

Сущность изобретения поясняется с помощью графических материалов. На фиг. 1 представлена зависимость диэлектрической проницаемости (а) и тангенса угла диэлектрических потерь (b) от частоты.

Для получения полимерного композиционного материала с высокой морозостойкостью, высокой стойкостью к истиранию и воздействию агрессивных сред, обладающего высокой диэлектрической проницаемостью и низкими диэлектрическими потерями использовался сверхвысокомолекулярный полиэтилен с молекулярной массой 6⋅106 г/моль компании Braskem в качестве полимерной матрицы. В качестве наполнителя с концентрацией 1 мас. % использовались электропроводящие многостенные углеродные нанотрубки произведенные в Институте катализа им. Г.К. Борескова СО РАН (г. Новосибирск) разложением этилена над биметаллическим катализатором FeCo при температуре 680°C, со средним диаметром 7 нм, длиной 2-2.5 мкм.

Указанный способ реализуется следующим образом: в предварительно приготовленный раствор СВМПЭ в неполярном органическом растворителе, в соотношении не более 0.07 об. % СВМПЭ по отношению к растворителю, засыпается навеска углеродных нанотрубок, и смесь подвергается ультразвуковому диспергированию интенсивностью не менее 290 Вт/см2 в течение 20 минут при температуре смеси не менее 125°C до формирования гомогенного раствора. После фильтрования и сушки смеси получают порошок композита. Концентрация электропроводящих углеродных нанотрубок в композите составляет 1 мас. %. В качестве неполярного органического растворителя применяются ксилол, декалин, додекан или другие неполярные органические растворители. В представленном способе при ультразвуковом диспергировании смеси СВМПЭ и углеродных нанотрубок в неполярном органическом растворителе при температуре не менее 125°C происходит диспергирование наночастиц в растворе СВМПЭ, за счет чего нанотрубки равномерно распределяются в объеме полимерной матрицы, оказываясь изолированными друг от друга полимером. В этом случае в материале отсутствует сеть непрерывных проводящих контактов нанотрубок даже при высоких концентрациях наполнителя. Например, композит, содержащий 4 мас. % нанотрубок, на постоянном токе обладает низкой проводимостью 5⋅10-7 См/м.

Пример 1

Примером получения заявленного композиционного материала конкретного состава служит описание синтеза композита на основе СВМПЭ компании Braskem, содержащего 1 мас. % электропроводящих многостенных углеродных нанотрубок со средним диаметром 7 нм и длиной 2-2.5 мкм, произведенных в Институте катализа им. Г.К. Борескова СО РАН. Для получения композита в предварительно приготовленный раствор СВМПЭ в ксилоле, в соотношении 65 мг СВМПЭ на 100 мл растворителя, засыпалась навеска углеродных нанотрубок, и смесь подвергалась ультразвуковому диспергированию интенсивностью 290 Вт/см2 в течение 20 минут при температуре 125°C до формирования гомогенного раствора. После остывания смеси до комнатной температуры ее пропускали через фильтровальную бумагу для выделения материала, который далее подвергался сушке в сушильном шкафу при температуре 90°C в течение 24 часов для полного удаления растворителя и получения сухого порошка композита. Ультразвуковое диспергирование производилась с использованием ультразвукового технологического аппарата серии «Волна-М» мощностью не более 1000 ВА и частотой ультразвуковых колебаний 22±1.65 кГц. Прессование лабораторных образцов проводилось на вулканизационном прессе при температуре 160°C в течение 10 минут при удельном давлении 60 кгс/см2.

Пример 2: Заявленный композиционный материал получают согласно примера 1, только в качестве растворителя используют декалин.

Пример 3: Заявленный композиционный материал получают согласно примера 1, только в качестве растворителя используют додекан.

Испытание лабораторных образцов проводили следующим образом:

- диагностика комплексной относительной диэлектрической проницаемости синтезированного композита проводилась в диапазоне частот от 100 Гц до 1 МГц методом измерения импеданса с использованием измерителя RLC Wayne Kerr 4270. Для проведения измерений исследуемый образец помещался между металлическими обкладками конденсатора, которыми служили тонкие слои индия, прикатанные к торцевым поверхностям образца. Предел допускаемой относительной погрешности определения электрофизических характеристик материала составляет 10%.

- измерение диэлектрических характеристик на частоте 1.7 ГГц проводилось резонансным методом с использованием многомодового коаксиального резонатора Р2М-04, работающего на отражение. Расчет тангенса угла диэлектрических потерь tgδ производили по формуле, описанной в [Потапов А.А. Молекулярная диэлькометрия. Новосибирск: Наука, 1994, 285 с.]:

где Q1 - добротность контура без образца; Q2 - добротность контура с образцом; ω1 - резонансная частота контура без образца; ω2 - резонансная частота контура с образцом.

- испытание композита к сопротивлению истиранию при скольжении по возобновляемой поверхности осуществлялось на тестере MZ-4060 по ГОСТ 23509-79. В качестве трущей поверхности использовалась шкурка зернистостью 16-Н. Нормальная сила, прижимающая образец к барабану, составляла 10 Н (1 кгс). Измерялись величины потери массы экспериментальных образцов, погрешность измерения не более 10%. Изменение истираемости (Δ) композита определялось по следующей формуле

где m1 - потеря массы при истирании чистого СВМПЭ; m2 - потеря массы при истирании композита.

Известно, что полиэтилены с молекулярной массой более 106 г/моль обладают комплексом уникальных физико-механических свойств, ряд из которых представлен в таблице 1.

Однако уникальным его делает сочетание вышеперечисленных характеристик с высокой износостойкостью, стойкостью в агрессивных средах, низкой температурной хрупкостью (до минус 200°C).

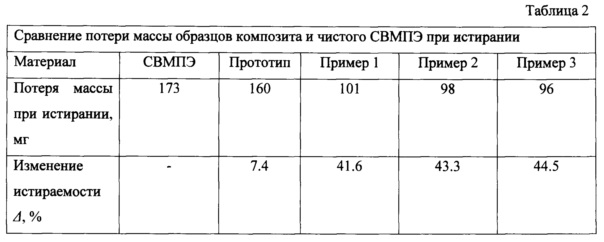

По износостойкости СВМПЭ превосходит политетрафторэтилен более чем в 5 раз, а эластомеры в несколько десятков раз. Более того, предлагаемый способ получения композиционного материала позволяет увеличить стойкость к истиранию почти в 2 раза, о чем свидетельствуют данные таблицы 2.

СВМПЭ обладает высокой химической стойкостью к действию большинства химических реагентов (щелочей любых концентраций, водных растворов солей, органических кислот, соляной кислоты при комнатной температуре), не растворяется в органических растворителях при комнатной температуре. Нижний температурный предел эксплуатации СВМПЭ, на основе которого выполнен композит настоящего изобретения, составляет минус 200°C. Нижний температурный предел эксплуатации эластомеров, на основе которых выполнены композиты многих аналогов, ограничивается температурой минус 60°C.

Свойства морозостойкости и стойкости в агрессивных средах, которыми обладает СВМПЭ, сохраняются в композите на основе СВМПЭ, содержащем 1 мас. % углеродных нанотрубок.

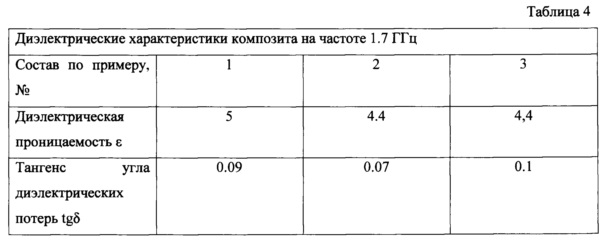

Как следует из данных таблицы 3 и фиг. 1, заявляемый композиционный материал превосходит композит прототипа с идентичным содержанием нанотрубок (1 мас. %) по качеству диэлектрических характеристик на частотах 100 и 1000 Гц. Тангенс угла диэлектрических потерь tgδ композита на порядки ниже, чем у прототипа. При этом на фиг. 1 видно, что диэлектрическая проницаемость и тангенс потерь композита, получаемого по способу заявляемого изобретения, не изменяются с ростом частоты, тогда как значения этих характеристик материала прототипа на отрезке от 100 до 1000 Гц существенно снижаются. Преимуществом композита, получаемому по способу настоящего изобретения, также является то, что его диэлектрические характеристики практически не изменяются вплоть до частоты 1.7 ГГц, что демонстрируют данные таблицы 4. Стабильность диэлектрических характеристик в широком диапазоне частот является важнейшей особенностью композита при использовании его в радиоэлектронике.

Предлагаемый способ позволяет синтезировать композиционный материал с высокой диэлектрической проницаемостью и низкими диэлектрическими потерями на основе сверхвысокомолекулярного полиэтилена, превосходящий материал прототипа по совокупности свойств.

Разработанный композит применим для изготовления стойких к истиранию и агрессивным средам, морозостойких материалов, обладающих высокой диэлектрической проницаемостью и низкими диэлектрическими потерями, для конструирования из них радиопрозрачных куполов, надежно защищающих радиоэлектронное оборудование от климатических и иных внешних воздействий (ударов, вибраций, агрессивных сред).

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропроводящий морозостойкий полимерный композиционный материал | 2024 |

|

RU2832823C1 |

| Иерархически армированный гетеромодульный экструдируемый твердосмазочный нанокомпозит на основе СВМПЭ и способ его получения | 2018 |

|

RU2674258C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ПОВЫШЕННЫМИ ДЕМПФИРУЮЩИМИ СВОЙСТВАМИ НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2013 |

|

RU2567958C2 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2552112C1 |

| Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена | 2022 |

|

RU2791530C1 |

| Экструдируемый антифрикционный композит на основе сверхвысокомолекулярного полиэтилена | 2017 |

|

RU2674019C1 |

| Композиционный материал на основе сверхвысокомолекулярного полиэтилена, модифицированного пластификатором | 2023 |

|

RU2816004C1 |

| Полимерный нанокомпозиционный материал триботехнического назначения с ориентированной структурой | 2015 |

|

RU2625454C2 |

| КОМПОЗИЦИОННЫЙ МАСЛОБЕНЗОСТОЙКИЙ ИЗНОСО-МОРОЗОСТОЙКИЙ МАТЕРИАЛ | 2008 |

|

RU2437903C2 |

| РЕЗИНОПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННЕЙ ФУТЕРОВКИ ГИДРОЦИКЛОНОВ | 2016 |

|

RU2645503C1 |

Изобретение относится к полимерному материаловедению и может быть использовано в радиоэлектронике для изготовления морозостойких изделий, обладающих высокой диэлектрической проницаемостью и низкими диэлектрическими потерями. Описан способ получения композиционного материала на основе сверхвысокомолекулярного полиэтилена, включающий смешивание сверхвысокомолекулярного полиэтилена, электропроводящих углеродных нанотрубок в неполярном органическом растворителе, в котором в раствор сверхвысокомолекулярного полиэтилена в неполярном органическом растворителе с соотношением 0.07 об.% добавляют навеску электропроводящих углеродных нанотрубок, смесь подвергают ультразвуковому диспергированию с интенсивностью 290 Вт/см2 в течение 20 минут при температуре 125°C, полученный гомогенный раствор фильтруют и осадок сушат. Технический результат: получен композиционный материал с высокой морозостойкостью, износостойкостью и стойкостью в агрессивных средах, обладающий высокой диэлектрической проницаемостью и низкими диэлектрическими потерями. 1 ил., 4 табл.

Способ получения композиционного материала на основе сверхвысокомолекулярного полиэтилена, включающий смешивание сверхвысокомолекулярного полиэтилена, электропроводящих углеродных нанотрубок в неполярном органическом растворителе, отличающийся тем, что в раствор сверхвысокомолекулярного полиэтилена в неполярном органическом растворителе с соотношением 0.07 об.% добавляют навеску электропроводящих углеродных нанотрубок, смесь подвергают ультразвуковому диспергированию с интенсивностью 290 Вт/см2 в течение 20 минут при температуре 125°C, полученный гомогенный раствор фильтруют и осадок сушат.

| Маркевич И.А | |||

| МОДИФИЦИРОВАНИЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА УГЛЕРОДНЫМИ НАНОТРУБКАМИ // Молодежь и наука: сборник материалов Х Юбилейной Всероссийской научно-технической конференции студентов, аспирантов и молодых ученых с международным участием, посвященной 80-летию образования Красноярского края [Электронный ресурс] | |||

| — Красноярск: Сибирский федеральный ун-т, 2014 | |||

| Весь документ | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КОМПОЗИТА С НАНОМОДИФИЦИРОВАННЫМ НАПОЛНИТЕЛЕМ (ВАРИАНТЫ). | 2013 |

|

RU2602798C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ПОВЫШЕННЫМИ ДЕМПФИРУЮЩИМИ СВОЙСТВАМИ НА ОСНОВЕ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА (СВМПЭ) | 2013 |

|

RU2567958C2 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2552112C1 |

| Полимерный нанокомпозиционный материал триботехнического назначения с ориентированной структурой | 2015 |

|

RU2625454C2 |

| US 9169394 B2, 27.10.2015. | |||

Авторы

Даты

2019-03-11—Публикация

2017-12-14—Подача