Изобретение относится к области электроники и предназначено для изготовления трехмерных интегральных схем 3D БИС.

Повышение функциональности микросхем (интегральной, механической, оптической и биологической) с улучшением их характеристик, повышением производительности и снижением себестоимости возможно с применением 3D интеграции кристаллов. Под 3D интеграцией понимается расположение кристаллов друг над другом с созданием вертикальных соединений между кристаллами. Потенциальные преимущества, обеспечиваемые 3D интеграцией, включают в себя уменьшение размеров системы, сокращение длины межсоединений благодаря замене длинных горизонтальных связей на короткие вертикальные и снижение электропотребления.

Разработка способов и технологий производства интегральных схем (ИС) 3D БИС - это актуальная задача, на решение которой направлены усилия всех специалистов, работающих в области полупроводниковой микроэлектроники.

Существуют различные способы сборки в производстве трехмерных ИС 3D БИС. Известна [1] технология выполнения TSV (Through silicon vias - сквозные переходные отверстия в кремнии), позволяющая осуществлять межсоединения на уровне смонтированных в трехразмерную сборку нескольких кристаллов.

Одним из недостатков технологии TSV является то, что каждый кристалл, например, в модуле памяти имеет одинаковую топологию, что ограничивает номенклатуру 3D сборок. Кроме того, организация эффективного производства ИС 3D БИС по данной технологии требует оснащения сборочного участка дорогостоящим оборудованием для глубокого плазменного (или реактивно-ионного) травления/лазерного сверления отверстий; для заполнения (металлизации) отверстий, что существенно повышает себестоимость выпускаемых изделий.

Наиболее близким по технической сущности заявляемого изобретения является способ сборки трехмерных ИС 3D БИС [2], включающий операции монтажа кристаллов друг на друга с последующим соединением с корпусом с использованием выводов.

Основным недостатком данного способа является то, что использование выводов при сборке трехмерных ИС 3D БИС, имеющих сотни перемычек между кристаллами и корпусом, может привести к замыканию отдельных выводов между собой при эксплуатации изделий в результате ударов, вибраций, нагрева под токовой нагрузкой и т.п., что приводит к снижению надежности ИС 3D БИС.

Задачами заявляемого решения являются: снижение себестоимости производства; повышение надежности.

Технические результаты достигаются тем, что в способе сборки трехмерных ИС 3D БИС, включающем операции монтажа кристаллов друг на друга с последующим соединением с корпусом с использованием выводов, соединения кристаллов с корпусом осуществляют с использованием выводов, закрепленных на полиимидной ленте.

Сущность изобретения поясняется чертежами, на которых схематично изображены:

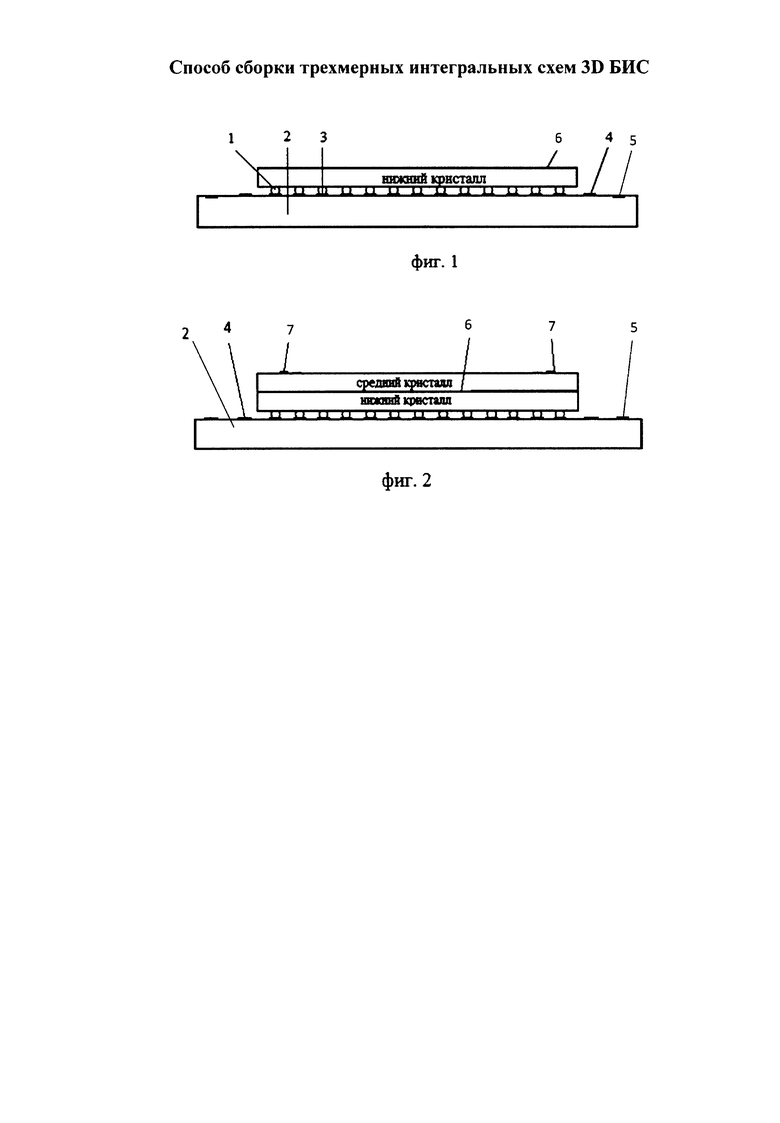

на фиг. 1 - схема монтажа нижнего кристалла к корпусу (вид сбоку);

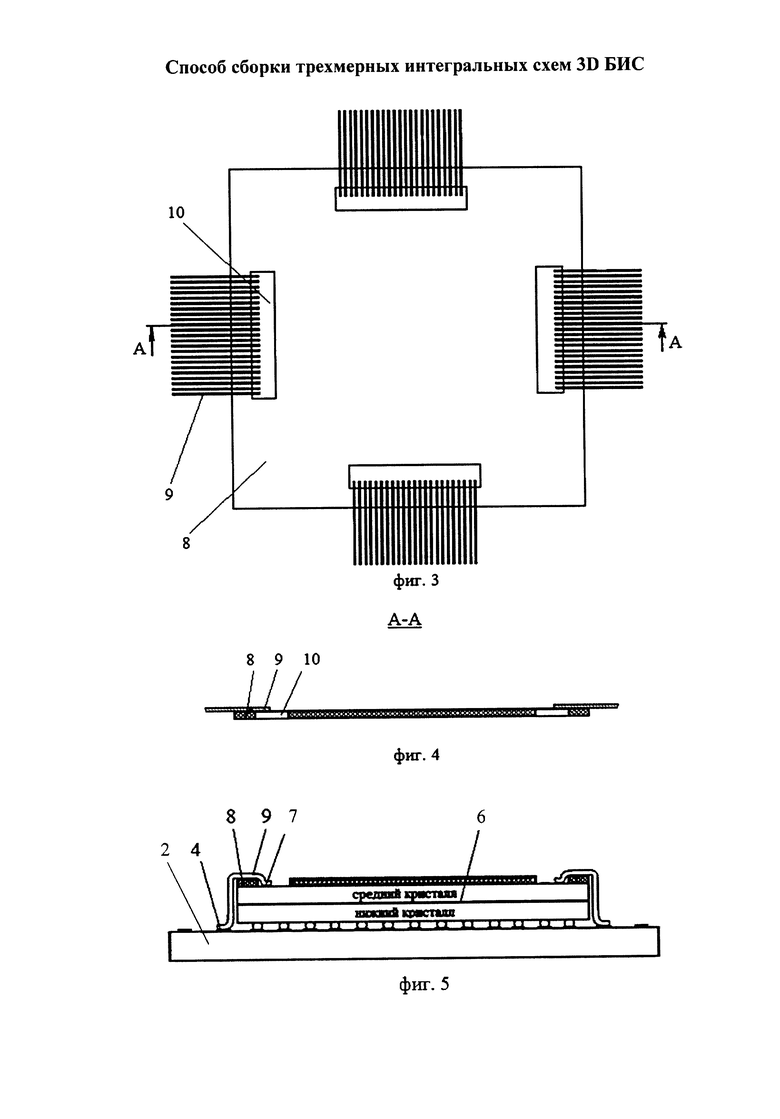

на фиг. 2 - схема монтажа среднего кристалла к нижнему (вид сбоку)

на фиг. 3 - полиимидная лента с выводами для монтажа среднего кристалла с корпусом (вид сверху);

на фиг. 4 - сечение А-А на фиг. 3;

на фиг. 5 - схема монтажа среднего кристалла с корпусом (вид сбоку);

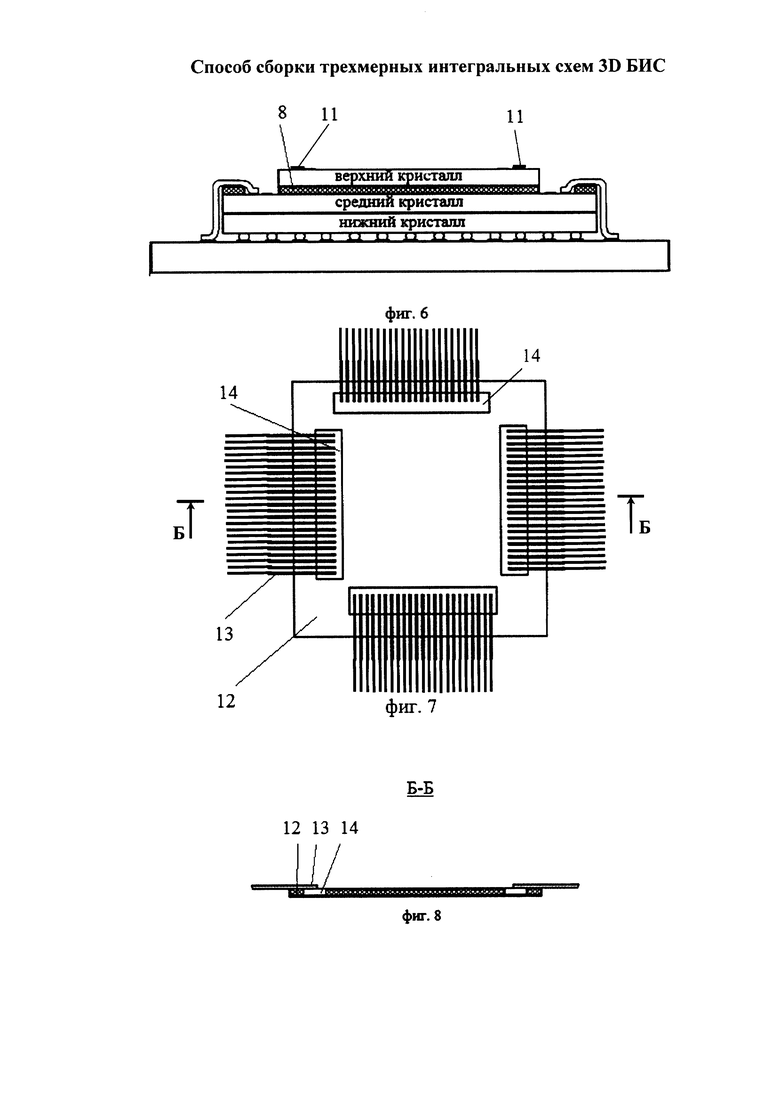

на фиг. 6 - схема монтажа верхнего кристалла со средним кристаллом (вид сбоку);

на фиг. 7 - полиимидная лента с выводами для монтажа верхнего кристалла с корпусом (вид сверху);

на фиг. 8 - сечение Б-Б на фиг. 7;

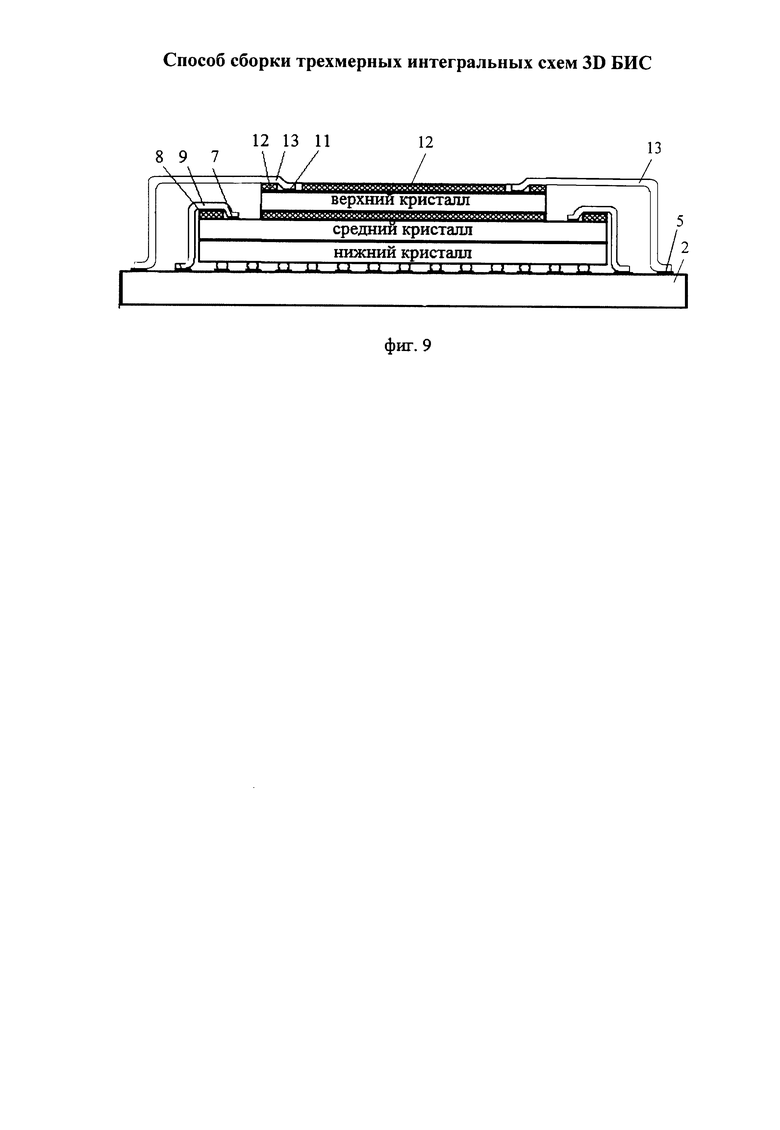

на фиг. 9 - схема собранной трехмерной ИС 3D БИС (вид сбоку);

Для примера рассмотрим сборку трехмерной ИС 3D БИС, состоящую из трех кристаллов (нижнего, среднего и верхнего).

Монтаж нижнего кристалла к корпусу осуществляют следующим образом (фиг. 1). На сборку поступают готовые нижний кристалл с шариковыми выводами 1 и корпус 2, на котором размещены контактные площадки 3, 4 и 5. Контактные площадки 3 предназначены для соединений шариковых выводов 1 нижнего кристалла с корпусом 2. Контактные площадки 4 - для формирования соединений со средним кристаллом; контактные площадки 5 - для формирования соединений с верхним кристаллом.

Нижний кристалл шариковыми выводами 1 лицевой стороной совмещают с контактными площадками 3 корпуса 2 и осуществляют неразъемное соединение по технологии "Flip-chip" любым известным способом.

На обратной поверхности нижнего кристалла размещают клеящую ленту 6, на которую монтируют предварительно изготовленный средний кристалл с контактными площадками 7 на лицевой стороне (фиг. 2).

Клеящая лента 6 предназначена не только для крепления среднего кристалла с нижним кристаллом, но и для теплопередачи от среднего кристалла к нижнему кристаллу.

Для электрических соединений среднего кристалла с корпусом 2 используют полиимидную ленту 8 с выводами 9 (фиг. 3 и 4). Размеры полиимидной ленты 8 соответствуют габаритным размерам среднего кристалла. Если полиимидная лента 8 будет меньше среднего кристалла, то при монтаже возможно контактирование выводов с ребром этого кристалла, что приведет к замыканию.

По периметру лента 8 имеет пазы 10, над которыми выступают внутренние концы выводов 9.

На среднем кристалле любым известным способом закрепляют полиимидную ленту 8 с выводами 9 таким образом, чтобы концы выводов 9 были ориентированы относительно контактных площадок 7 среднего кристалла и контактных площадок 4 корпуса 2 (фиг. 5).

К контактным площадкам 7 среднего кристалла присоединяют внутренние концы выводов 9, а внешние концы - к контактным площадкам 4 корпуса 2.

Затем на полиимидной ленте 8 закрепляют верхний кристалл, имеющий по периметру контактные площадки 11 (фиг. 6).

Для электрических соединений верхнего кристалла с корпусом 2 используют полиимидную ленту 12 с выводами 13. По периметру лента 12 имеет пазы 14, над которыми выступают внутренние концы выводов 13 (фиг. 7 и 8).

Размеры полиимидной ленты 12 соответствуют габаритным размерам верхнего кристалла. При закреплении полиимидной ленты 12 на верхнем кристалле внутренние концы выводов 13 ориентируют относительно контактных площадок 11 верхнего кристалла, а внешнее - контактных площадок 5 корпуса 2.

Затем выводы 13 внутренними концами соединяют с контактными площадками 11 верхнего кристалла, а внешними - с контактными площадками 5 корпуса 2 (фиг. 9).

Выводы на полиимидной ленте, представляющие собой полоски толщиной 30-40 мкм из алюминия или меди, практически не деформируются при микросварке. Например, для вывода шириной 40 мкм ширина контактной площадки составляет около 50 мкм.

Присоединение выводов осуществляют любым известным способом сварки: косвенным импульсным нагревом; сдвоенным («расщепленным») инструментом; термозвуковым и т.д. Для этого используют хорошо отработанный технологический процесс и оборудование для производства полупроводниковых изделий. Определяющим фактором при выборе способа монтажа выводов к контактным площадкам кристаллов и корпуса является локализация зоны нагрева, что уменьшает тепловое воздействие на ИС 3D БИС и повышает воспроизводимость параметров микросварных соединений.

Уменьшение размеров контактных площадок на кристалле приводит в целом к уменьшению размеров самих кристаллов. Эти факторы способствуют снижению себестоимости производства трехмерных ИС 3D БИС.

Так как выводы закреплены на полиимидной ленте параллельно относительно друг друга, то исключается вероятность короткого замыкания выводов между собой при эксплуатации изделий, что повышает надежность ИС 3D БИС.

На основании вышеизложенного сделано заключение, что предлагаемый способ сборки трехмерных ИС 3D БИС обеспечивает по сравнению с существующими способами следующие преимущества:

1. Снижается себестоимость производства;

2. Повышается надежность.

Источники информации

1. Васильев А. Современные технологии 3D - интеграции // Компоненты и технологии, 2010, №1, с. 156-158.

2. Строганов А., Цыбин С., Быстрицкий А. Трехмерные интегральные схемы 3D БИС // Компоненты и технологии, 2011, №1, с. 38,39, рис. 3-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОЛЯЦИИ ПРИ МОНТАЖЕ ПЕРЕВЕРНУТЫХ КРИСТАЛЛОВ | 2016 |

|

RU2648311C2 |

| НОСИТЕЛЬ КРИСТАЛЛА ИС | 1998 |

|

RU2134466C1 |

| ОДНОКРИСТАЛЬНЫЙ МОДУЛЬ ИС | 1998 |

|

RU2134465C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШАРИКОВЫХ ВЫВОДОВ НА АЛЮМИНИЕВОЙ МЕТАЛЛИЗАЦИИ КОНТАКТНЫХ ПЛОЩАДОК КРИСТАЛЛА | 2017 |

|

RU2671383C1 |

| СПОСОБ 2D-МОНТАЖА (ВНУТРЕННЕГО МОНТАЖА) ИНТЕГРАЛЬНЫХ МИКРОСХЕМ | 2015 |

|

RU2604209C1 |

| Способ сборки гибридной фотоэлектрической схемы при непараллельном монтаже элементов | 2018 |

|

RU2688037C1 |

| КОНТАКТНЫЙ УЗЕЛ НА ВСТРЕЧНЫХ КОНТАКТАХ С КАПИЛЛЯРНЫМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374793C2 |

| КОНТАКТНЫЙ УЗЕЛ | 1998 |

|

RU2134498C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО МНОГОКРИСТАЛЬНОГО МИКРОМОДУЛЯ | 2005 |

|

RU2299497C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО МНОГОКРИСТАЛЬНОГО МОДУЛЯ НА ГИБКОЙ ПЛАТЕ | 2017 |

|

RU2657092C1 |

Изобретение относится к области электроники и предназначено для изготовления трехмерных интегральных схем 3D БИС. Сущность изобретения: способ сборки трехмерных интегральных схем 3D БИС включает операции монтажа кристаллов друг на друга с последующим соединением каждого кристалла с корпусом с использованием выводов. Монтаж кристаллов последовательно осуществляют друг с другом, при этом соединения кристаллов с корпусом осуществляют с использованием выводов, закрепленных на полиимидной ленте. Техническим результатом изобретения является снижение себестоимости производства и повышение надежности. 9 ил.

Способ сборки трехмерных интегральных схем 3D БИС, включающий операции монтажа кристаллов друг на друга с последующим соединением с корпусом с использованием выводов, отличающийся тем, что соединения кристаллов с корпусом осуществляют с использованием выводов, закрепленных на полиимидной ленте.

| Строгонов А | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Компоненты и технологии, 2011г., стр.38-39, рис | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНОГО ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193260C1 |

| US 6313998 B1, 06.11.2001 | |||

| US 7977781 B2, 12.07.2011 | |||

| JPS61185958 A, 19.08.1986. | |||

Авторы

Даты

2016-05-20—Публикация

2014-07-17—Подача