Изобретение относится к области технологии изготовления электронной аппаратуры с применением, в основном, бескорпусных электронных компонентов при расположении их и электрических связей между ними в трехмерном пространстве, а конкретно к способу изготовления многокомпонентного трехмерного электронного модуля.

В качестве исходных электронных изделий приняты бескорпусные компоненты, размещенные в окнах заготовки групповой микроплаты.

Известно техническое решение по Российскому патенту 2133522 от 20.06.99 г. H 01 L 21/66. Способ изготовления и контроля электронных компонентов.

Способ изготовления и контроля электронных компонентов заключается в том, что множество кристаллов располагают в пресс-форме, ориентируясь на контактные площадки кристаллов и базовые элементы пресс-формы, изолируют все незащищенные поверхности кристаллов, кроме контактных площадок. Специфика способа заключается в том, что при расположении в пресс-форме кристаллы фиксируют между собой с образованием группового носителя, обеспечивая расположение лицевых поверхностей кристаллов в единой плоскости с одной из поверхностей группового носителя, при этом на эту плоскость наносят одновременно все проводники, необходимые для электротермотренировки и контроля, а также внешний разъем носителя. Одновременно с кристаллами в пресс-форму помещают групповую металлическую рамку, которую фиксируют одновременно с кристаллами. Групповой носитель может быть также образован гибкой печатной платой, соединенной с жестким основанием. Техническим результатом изобретения является удешевление процессов электротермотренировки и финишного контроля, сокращение длительности технологического процесса сборки и контроля электронного компонента.

Преимуществом данного решения является осуществление групповых методов электротермотренировки (ЭТТ) и функционального контроля электронных компонентов. К недостаткам следует отнести ограниченность технологии изготовления методами ЭТТ и контроля, а также невозможность использования электронных компонентов без опрессовки в полимерный материал.

Известен также вариант конструктивного построения трехмерного электронного модуля по российскому патенту 2133523 от 20.06.99 г. H 01 L 25/03. Трехмерный электронный модуль.

Изобретение относится к области создания трехмерных модулей с использованием бескорпусных объемных и пленочных электронных компонентов. Между самостоятельными электронными компонентами, выполненными на базе кристаллов ИС, и микроплатами, содержащими активные и пассивные электронные компоненты, размещены промежуточные платы многофункционального назначения. Все составные части модуля выполнены преимущественно из теплопроводящих материалов и совместно с элементами внутримодульного теплоотвода составляют эффективную теплоотводящую систему. Микроплаты и промежуточные платы дополнительно содержат пленочные активные и пассивные компоненты, выполненные по полупроводниковой, тонкопленочной или толстопленочной технологии, что значительно увеличивает функциональные возможности аппаратуры. Предложенная конструкция модуля универсальна и применима для электронной аппаратуры практически любого назначения. Конструкция модуля делает возможным его применение в жестких условиях эксплуатации и повышает плотность упаковки практически до технологического предела. Предложены варианты экономически эффективной сборки модуля путем капиллярной пайки или с применением эластичных элементов.

Преимуществом данного решения является его универсальность и получение очень высокой плотности упаковки. Но изобретение касается только конструкции и не отражает варианты технологического осуществления данной конструкции.

Известно техническое решение по международной заявке PCT/SU90/00022 (номер международной публикации WO 91/11824) H 01 L 25/04; G 11 C 17/00 от 24.01.90 г. Трехмерный электронный блок и способ его изготовления.

Способ изготовления трехмерного электронного блока включает размещение электронных элементов в носителе, электрическое присоединение электронных элементов к выводным контактам носителя, размещение носителей в блоке параллельно друг другу, коммутацию носителей по боковым поверхностям блока, а также предварительную группировку электронных элементов по принципу наименьшего количества выводных контактов у носителя, ориентировку электронных элементов относительно друг друга, предварительную их фиксацию, изготовление носителей с окончательным закреплением в них электронных элементов, электрическое изолирование незащищенных токопроводящих зон электронных элементов, кроме контактных площадок, очистку контактных площадок и выводных контактов носителей от органических загрязнений и окисных пленок, нанесение на поверхности электронных элементов и носителей проводников, электрическое соединение выводных контактов носителей по поверхности блока, герметизацию собранного блока. Предусматривается также размещение носителей в блоке с зазором и перепаивание их с использованием капиллярного эффекта, обеспечивая их механическое и электрическое соединение.

Преимуществами данного решения является комплексный подход к реализации трехмерной конструкции, вариант соединения носителей по граням блока, нанесение проводников методом вакуумного осаждения металлических пленок, а также вариант конструкции, когда один из носителей состоит из отдельных частей, соединенных электрически и механически по контактам, расположенным на их поверхностях. К недостаткам следует отнести отсутствие варианта применения электронных элементов и носителей с расположением контактных площадок непосредственно на их торцевых поверхностях, что могло бы значительно повысить плотность упаковки и уменьшить количество межсоединений.

Известно техническое решение по статье "Гибридная ИС - на целой пластине" (ж. Электроника, 1986, 6, с.17).

В данной конструкции кристалл ИС помещается в отверстие, выполненное в кремниевой пластине, и удерживается в ней полиимидом или эпоксидным компаундом. Активная зона кристалла выводится при этом практически в одну плоскость с пластиной, по которой располагаются соединительные проводники.

Преимуществом данной конструкции является расположение компонента в теле коммутационной платы. Недостатками являются одностороннее планарное расположение рабочих поверхностей кристаллов ИС, а также сложность теплоотвода и трудности, связанные с разницей в ТКЛР материалов кристалла и связующего вещества.

Наиболее близким аналогом настоящего изобретения являются технические решения по международной заявке PCT/SU90/00022.

Основной задачей настоящего изобретения является создание технологического процесса изготовления многокомпонентного трехмерного электронного модуля и его составных частей для реализации очень высокой плотности упаковки, щадящего теплового режима работы, возможности эксплуатации электронного оборудования данного типа в жестких климатических, механических и радиационных условиях при сохранении ремонтопригодности модуля до его окончательной герметизации.

Поставленная задача решается тем, что способ изготовления многокомпонентного трехмерного электронного модуля, включающий применение годных после предварительного контроля электронных компонентов в составе микроплат и состоящий из изготовления заготовки микроплаты, размещения в ее окнах предварительно проконтролированных и признанных годными бескорпусных электронных компонентов, нанесения проводников на поверхности микроплаты преимущественно через маски, проведение электротермотренировки и функционального контроля микроплаты, механическое и электрическое соединение микроплат между собой с образованием трехмерного модуля, изготовление и монтаж внешних выводов и теплоотвода, согласно изобретению предусматривает изготовление заготовки групповой микроплаты из электроизоляционного теплопроводного материала, имеющего ТКЛР, близкий с ТКЛР материала подложки электронных компонентов. Это обеспечивает надежную работу аппаратуры при резких сменах температуры (термоциклирование, термоудары). Заготовка групповой микроплаты или теплорастекателя может быть изготовлена из теплопроводного электропроводного или полупроводникового материала, но при этом после изготовления отверстий все поверхности заготовки групповой микроплаты или теплорастекателя должны быть покрыты изоляционным слоем.

В заготовке групповой микроплаты по контуру будущих элементарных микроплат изготавливают множество удлиненных сквозных окон в местах соединений между элементарными микроплатами. Удлиненная форма окон позволяет затем обеспечить нанесение проводящего слоя на их вертикальные поверхности при вакуумном нанесении проводников.

В заготовке групповой микроплаты предусмотрено также изготовление множества сквозных окон для размещения в них компонентов, при этом максимально возможный суммарный зазор между каждым электронным компонентом и окном в заготовке групповой микроплаты должен составлять не более 0,25 размера минимальной контактной площадки электронного компонента. Предусмотренный размер зазора обеспечивает гарантированное совпадение впоследствии нанесенных проводников с контактными площадками компонентов при ориентировании их по контуру. Необходимо также при этом соблюдать высокую повторяемость габаритных размеров применяемых компонентов (для кристаллов - не хуже ±5 мкм).

Одновременно в углах окна изготавливают развязывающие пазы, а также в теле заготовки групповой микроплаты - переходные отверстия для последующего соединения проводников и реперные знаки в виде сквозных или несквозных пазов или базовых отверстий. Это позволяет применить в дальнейшем при нанесении проводников "свободные" маски.

Далее размещают в окнах заготовки групповой микроплаты электронные компоненты с обеспечением единой плоскости лицевой поверхности заготовки групповой микроплаты с лицевыми поверхностями электронных компонентов, содержащих контактные площадки.

После чего временно закрепляют в таком положении заготовку групповой микроплаты и электронные компоненты друг относительно друга. Временное закрепление необходимо для взаимного удержания заготовки групповой микроплаты и электронных компонентов до их фиксации с сохранением единой лицевой плоскости. Временное закрепление заготовки групповой микроплаты и электронных компонентов может быть осуществлено механическим или вакуумным прижимом до отверждения фиксирующего состава. Временное закрепление заготовки групповой микроплаты и электронных компонентов может быть также осуществлено приклейкой их к гибкой клейкой ленте с последующим удалением ее после отверждения фиксирующего состава и очисткой лицевых поверхностей от следов клея преимущественно плазмохимическим методом.

Далее на обратную поверхность заготовки групповой микроплаты в зазор, образованный окнами и электронными компонентами, наносят фиксирующий состав и отверждают его. После этого может быть применена термообработка, например, для полимеризации фиксирующего состава.

По лицевой поверхности заготовки групповой микроплаты производят локальное изолирование электрически незащищенных зон электронных компонентов, кроме контактных площадок, с одновременным введением изолирующего состава в зазор между электронными компонентами и окнами в заготовке групповой микроплаты, образованный по их лицевым поверхностям. Эта операция позволяет одновременно изолировать сколы, полученные в результате сквозного скрайбирования полупроводниковых пластин, и заполнить зазоры между окнами в заготовке групповой микроплаты и компонентами. Локальное изолирование электрически незащищенных зон электронных компонентов, помещенных в окна заготовки групповой микроплаты, а также заполнение зазора между ними производят, например, распылением изолирующего состава через маску или путем подачи изолирующего состава через капиллярную трубку. При двух последних операциях необходимо обеспечить неразрывность шва фиксирующего и изолирующего состава при заполнении зазоров между компонентами и окнами в заготовке групповой микроплаты.

Далее производят отверждение изолирующего состава и очистку поверхностей заготовки групповой микроплаты и электронных компонентов от загрязнений. Отверждение изолирующего состава может также потребовать дальнейшей термообработки.

После этого производят вакуумное нанесение проводников преимущественно через "свободные" маски на лицевые поверхности заготовки групповой микроплаты и компонентов, а также на вертикальные поверхности удлиненных окон с предварительной очисткой зон нанесения от загрязнений и окисных пленок в едином вакуумном цикле, при этом одновременно наносят внешний разъем и проводники, необходимые для последующей ЭТТ и функционального контроля групповой микроплаты. Вакуумное нанесение проводников на заготовку групповой микроплаты производят методом, обеспечивающим хорошее покрытие металлом вертикальных стенок удлиненных окон, например, методом магнетронного напыления. При необходимости, для лучшего нанесения проводящего слоя на вертикальные стенки, применяют планетарное вращение заготовки групповой микроплаты. Проводники должны занимать максимально возможную площадь на стыке окон в заготовке групповой микроплаты с компонентами.

Аналогично производят вакуумное нанесение проводников на обратную поверхность заготовки групповой микроплаты и одновременно - вторичное нанесение проводников на вертикальные поверхности удлиненных окон, чем заканчивают процесс изготовления групповой микроплаты. При необходимости применяют многослойную разводку.

Далее наращивают проводники преимущественно методом горячего лужения до толщины, обеспечивающей надежное крепление электронных компонентов и электрический монтаж модулей. Наращивание проводников можно также производить до необходимой толщины гальваническим, химическим методами или вакуумным напылением.

Производят групповую ЭТТ, применяя контактирование на разъем, размещенный на групповой микроплате, а также полный функциональный контроль и определение вышедших из строя элементарных микроплат с электронными компонентами. В случае, когда электронные компоненты предварительно прошли диагностический контроль, электротермотренировку не проводят.

Локально наносят на лицевую и обратную стороны групповой микроплаты изолирующий материал. При этом оставляют незащищенными зоны элементарных микроплат, необходимые для дальнейших межсоединений.

Далее производят сквозную разрезку групповой микроплаты на элементарные, чем заканчивают изготовление элементарных микроплат (далее - микроплат).

Производят сборку модуля предварительным дозированным нанесением на элементарные микроплаты слоя теплопроводной пасты. При необходимости в теле микроплат предварительно предусматривают изготовление пазов для размещения избытка теплопроводной пасты.

Собирают микроплаты в пакет с обеспечением необходимого шага монтажа при помощи приспособления.

После этого производят механическое и электрическое соединение микроплат преимущественно капиллярной пайкой. При этом на поверхности, обращенной к теплорастекателю, образуют луженые выступы.

Припаивают полученную сборку на предварительно изготовленный из электроизоляционного теплопроводного материала теплорастекатель, имеющий металлизированные площадки, отверстия, проводники и внешние выводы. Теплорастекатель может иметь как металлизированные, так и неметаллизированные отверстия для обеспечения надежного теплоотвода от модуля.

Далее производят вакуумную герметизацию собранного модуля для извлечения воздуха из компаунда во время заливки. При этом компаунд желательно применять электроизоляционный и одновременно теплопроводный. Финишный контроль целесообразно осуществлять с применением контактирующего устройства с "нулевым" усилием сочленения, а упаковку модуля производить в тару, защищенную от статического электричества.

Возможен вариант сборки модуля, когда после разрезки групповой микроплаты на элементарные производят склейку микроплат в пакет теплопроводным электроизоляционным клеем; очищают грани модуля от выступающих излишков клея преимущественно плазмохимическим методом; производят сплошное нанесение металлического слоя на боковые грани модуля преимущественно методом вакуумного осаждения; удаляют металлизацию с граней модуля для размыкания между собой проводников, расположенных в выемках микроплат; очищают грани модуля; наращивают проводники методом горячего лужения и одновременно формируют луженые выступы на грани модуля, прилегающей к теплорастекателю; припаивают модуль к теплорастекателю; производят герметизацию преимущественно вакуумной заливкой компаундом и финишный контроль модуля. Данный вариант значительно увеличивает параметры надежности межсоединений и аппаратуры в целом путем замены паяных соединений на напыленные, но делает конструкцию модуля неразборной.

Возможно также локальное нанесение металлического слоя на боковые грани модуля, например, методом вакуумного осаждения через маски. При этом удаление металлизации производить не следует.

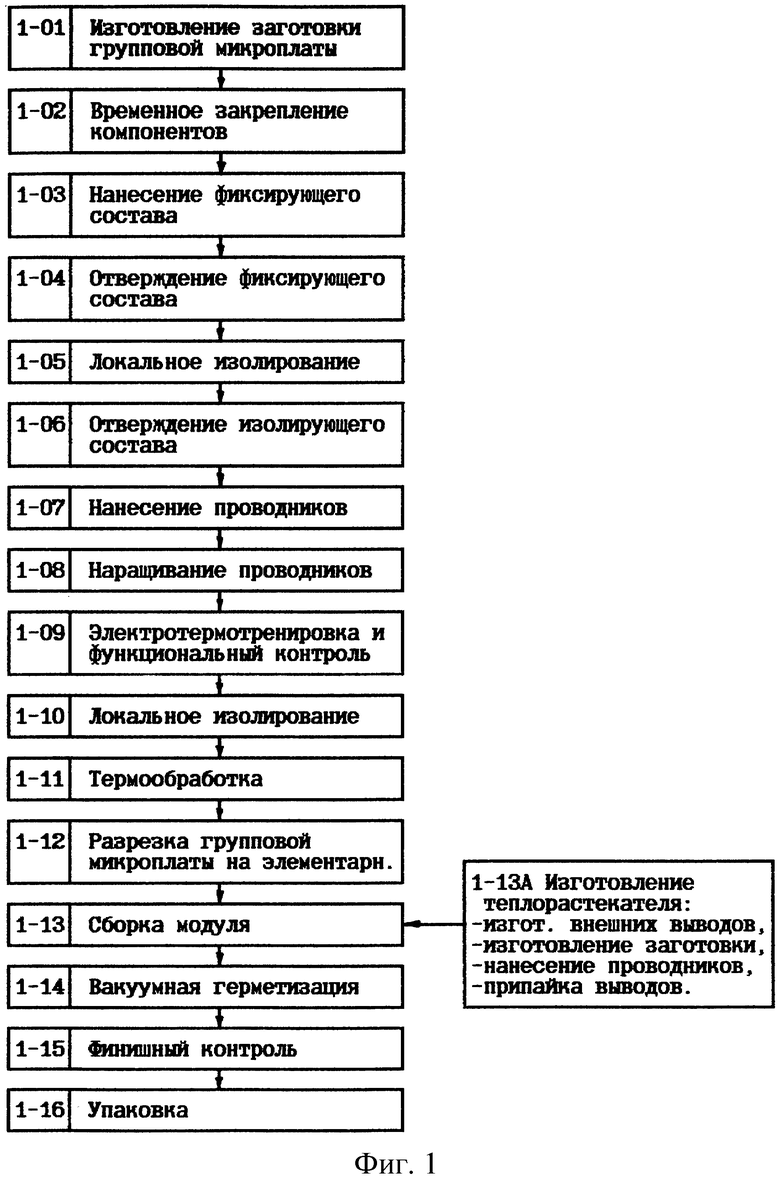

На фиг.1...9 изображены варианты технических решений, реализующих способ изготовления многокомпонентного трехмерного электронного модуля.

Фиг.1 - технологический маршрут изготовления многокомпонентного трехмерного электронного модуля.

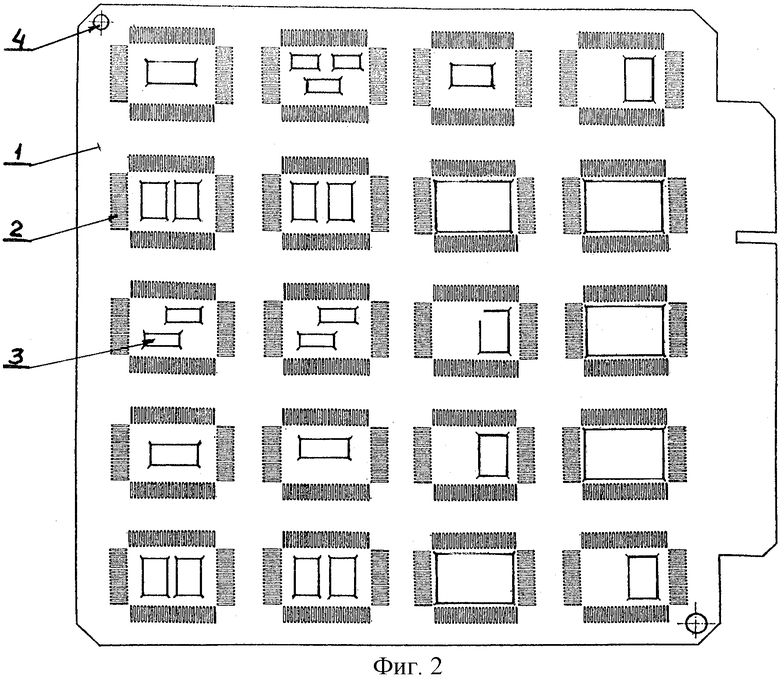

Фиг.2 - вариант исполнения заготовки групповой микроплаты.

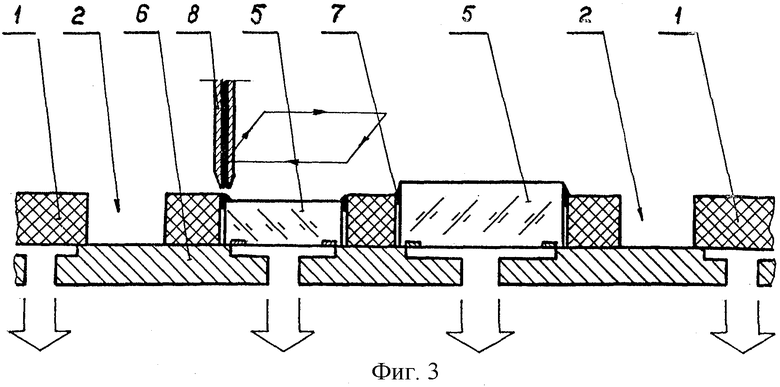

Фиг. 3 - планаризация, временное закрепление и фиксирование электронных компонентов.

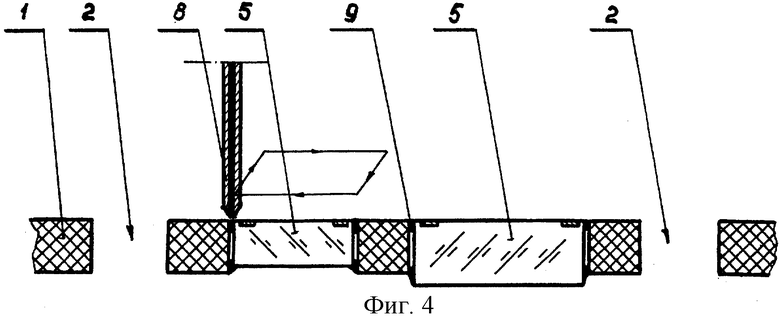

Фиг. 4 - локальное изолирование мест стыка электронных компонентов с окнами в заготовке групповой микроплаты.

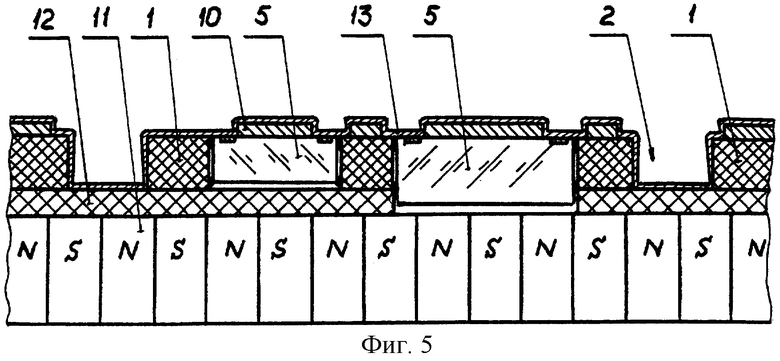

Фиг.5 - вакуумное нанесение проводников на лицевые поверхности заготовки групповой микроплаты и электронных компонентов.

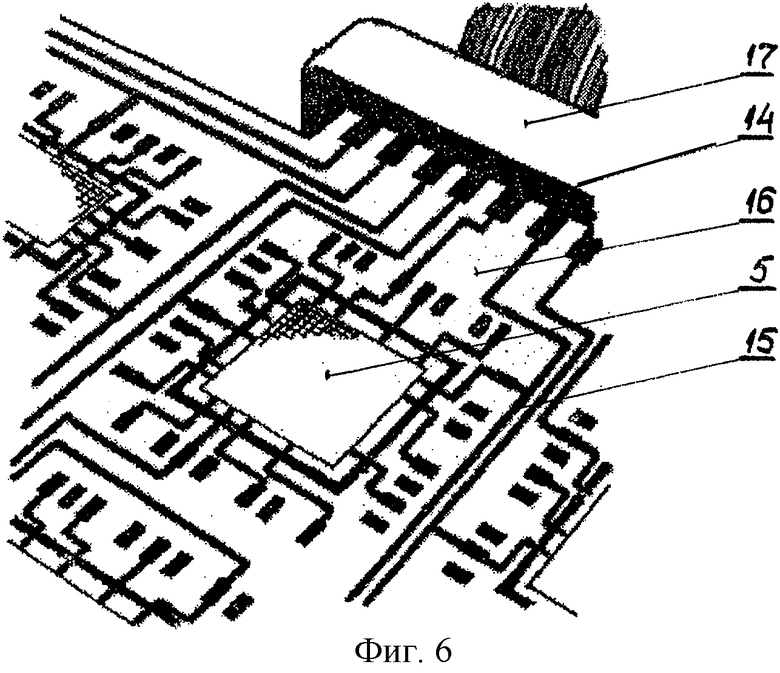

Фиг.6 - электротермотренировка и функциональный контроль.

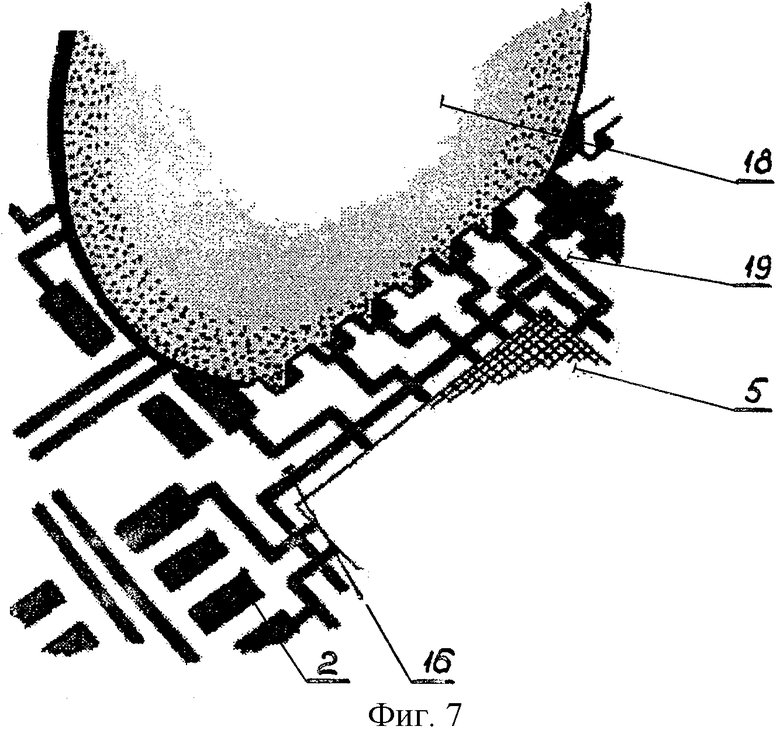

Фиг.7 - вырезка годных микроплат.

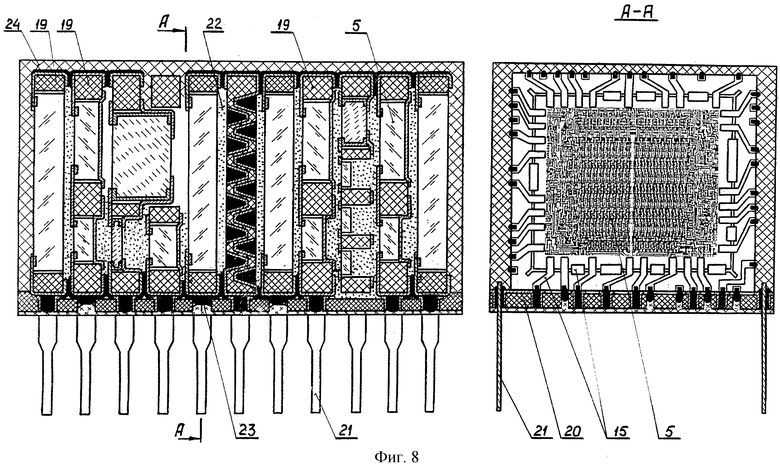

Фиг.8 - сборка микроплат и теплорастекателя в модуль.

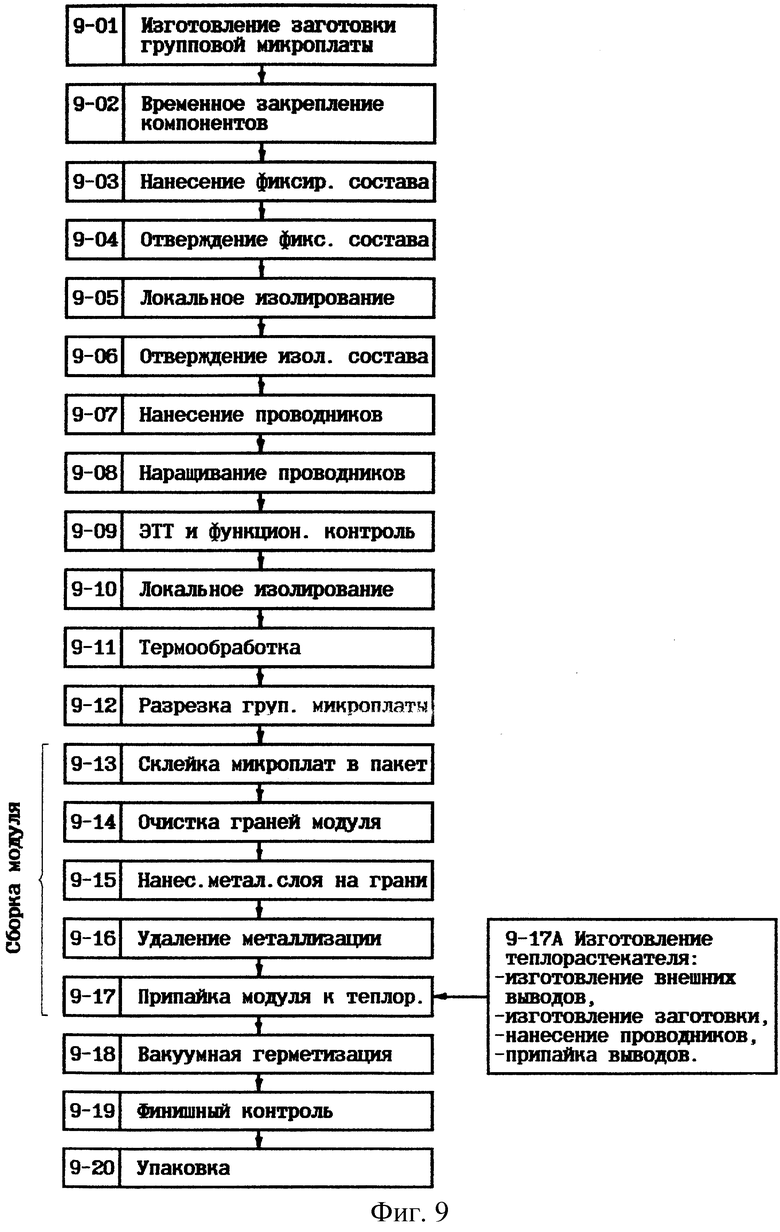

Фиг. 9 - вариант технологического маршрута изготовления многокомпонентного трехмерного электронного модуля.

Технологический маршрут изготовления многокомпонентного трехмерного электронного модуля (в дальнейшем - модуля) состоит из операций, показанных на фиг.1.

Изготовление заготовки групповой микроплаты (в дальнейшем - заготовки) в соответствии с операцией 1-01 заключается в прошивке сквозных отверстий в заготовке 1 (фиг. 2) преимущественно лазерным способом при мелкосерийном и индивидуальном производстве или, например, ультразвуковым способом при массовом производстве. В последнем случае изготовление инструмента является достаточно дорогим процессом и может окупиться только при большой партии, но при этом обеспечивается высокая производительность изготовления заготовок 1. По периметру будущих элементарных микроплат изготавливают удлиненные сквозные окна 2 (фиг.2), необходимые для формирования в них соединений между элементарными микроплатами. В заготовке 1 также изготавливают сквозные окна 3 для размещения в них компонентов и базовые отверстия 4 для последующего совмещения со "свободной" маской. Все межцентровые расстояния между окнами и отверстиями выдерживают с точностью не хуже ±10 мкм. Материалом заготовок 1 может служить алюмонитридная керамика, имеющая ТКЛР, близкий к ТКЛР кремния и высокую теплопроводность.

Целью операции 1-02 является выведение поверхностей электронных компонентов (в дальнейшем - компонентов) 5 (фиг.3), содержащих контактные площадки, в единую плоскость с лицевой поверхностью заготовки 1 и временное закрепление их в этом положении. При этом активные компоненты 5 должны быть предварительно вычленены из полупроводниковой пластины сквозной резкой и с высокой повторяемостью габаритных размеров. Компоненты 5 помещают в окна заготовки 1 с минимальным зазором. Одним из вариантов взаимного удержания компонентов 5 и заготовки 1 является применение вакуумного прижима через вкладыш 6, что и показано на фиг.3. Далее компоненты 5 фиксируют в данном положении в окнах заготовки 1 (операция 1-03) нанесением фиксирующего состава 7, подаваемым, например, через капиллярную трубку 8 (фиг.3), автоматически перемещаемую по контуру компонента 5. В качестве фиксирующего состава 7 можно применить густой фоторезист. После отверждения фиксирующего состава (операция 1-04) убирают временное закрепление компонентов 5 в окнах заготовки 1 (снимают вакуум). Фиксирующий состав 7 после отверждения должен полностью перекрывать зазор между компонентами 5 и окнами 3 в заготовке 1. Аналогично по лицевой стороне заготовки 1 производят локальное изолирование изолирующим составом 8 (фиг.4, операция 1-05) в зазор между компонентами 5 и окнами 3 в заготовке 1. При этом необходимо обеспечить изолирование возможных сколов и других неизолированных зон (кроме контактных площадок) компонентов 5. В качестве изолирующего состава можно также использовать густой фоторезист, подаваемый через капиллярную трубку 8. Изолирующий состав 9 может также наноситься, например, через маску и должен полностью перекрывать зазор между компонентами 5 и окнами 3 в заготовке 1. Далее требуется отверждение изолирующего состава (операция 1-06).

В процессе операции 1-07 (фиг.5) необходимо обеспечить в едином вакуумном цикле очистку лицевых поверхностей компонентов 5 от органических и окисных пленок, например, методом ионной бомбардировки. Ориентируясь на базовые отверстия 4 в заготовке 1, совмещают "свободную" маску 10, устанавливают магнитную доску 11 и, при необходимости, - прокладку 12, обеспечивая плотное прилегание маски 10 к лицевым поверхностям заготовки 1 и компонентов 5. Далее производят вакуумное нанесение проводников 13, формируя таким образом одновременно проводники, соединяющие компоненты 5 друг с другом, металлизацию удлиненных окон 2, формирование разъема 14 (фиг.6) и проводников 15 для последующего проведения ЭТТ и функционального контроля. Аналогично производят вакуумное нанесение проводников 13 на обратную сторону компонентов 5 и заготовки 1, чем заканчивают процесс изготовления групповой микроплаты 16 (фиг.6).

Далее производят наращивание проводников (операция 1-08), что необходимо для уменьшения их омического сопротивления, для увеличения механической прочности закрепления компонентов 5 в окнах 3 заготовки 1 и уменьшения термического сопротивления между компонентами 5 (как источниками тепла) и групповой микроплатой 16. Данную операцию можно производить горячим лужением или гальваническим наращиванием или дополнительным толстым напылением.

Электротермотренировку и функциональный контроль (операция 1-09, фиг.6) производят групповым способом, одновременно тренируя и контролируя все компоненты 5, находящихся в групповой микроплате 16, через разъем 14 и внешний разъем 17. Во время ЭТТ и контроля регистрируются все вышедшие из строя компоненты 5.

Далее производят локальное изолирование поверхностей групповой микроплаты (операция 1-10), например, через маску или штампелеванием с дальнейшей термообработкой (операция 1-11).

Разрезают групповые микроплаты 16 на элементарные 19 (операция 1-12, фиг.7) сквозной резкой при помощи диска 18. При этом оставляют части металлизированных удлиненных окон 2 в составе получаемых элементарных микроплат 19 в виде впадин.

Перед сборкой модуля изготавливают теплорастекатель 20 (операция 1-13А, фиг.1). По аналогии с изготовлением заготовки групповой микроплаты 1 изготавливают заготовку теплорастекателя из керамики или другого изоляционного и теплопроводного материала. В заготовке теплорастекателя изготавливают сквозные отверстия для электрического и теплового контакта с модулем. На поверхности заготовки теплорастекателя и в отверстия наносят проводники преимущественно методом вакуумного осаждения (см. операцию 1-07). В металлизированные таким образом отверстия запаивают ранее изготовленные внешние выводы 21 модуля. Все проводники и металлизированные отверстия облуживают горячим способом, при этом отверстия заполняют припоем полностью.

Сборка модуля (операция 1-13, фиг.8) заключается в предварительном дозированном нанесении на элементарные микроплаты 19 слоя теплопроводной пасты 22, сборке элементарных микроплат 19 в пакет с совмещением их по металлизированным впадинам; выдерживании необходимого шага монтажа с помощью приспособления; капиллярной пайке элементарных микроплат 19 между собой припоем 23. Одновременно на плоскости модуля, прилегающей к теплорастекателю, образуют выступы из припоя. Припаивают теплорастекатель 20 к собранным в пакет элементарным микроплатам 19.

Далее производят вакуумную герметизацию модуля (операция 1-14) компаундом или другим водонепроницаемым составом, образуя защитную оболочку 24 (фиг.8). Производят финишный контроль модуля (операция 1-15) на соответствие техническим условиям и упаковку модуля (операция 1-16) в тару, защищающую модуль от статического электричества.

В приведенном на фиг.9 варианте технологического маршрута изготовления модуля операции 9-01...9-12 полностью повторяют операции 1-01...1-12 (фиг.1) за исключением операции 9-08, которую нельзя проводить способом горячего лужения. Операции 9-17А, 9-18, 9-19, и 9-20 также полностью повторяют операции 1-13А, 1-14, 1-15 и 1-16. Отличие приведенного на фиг.9 технологического маршрута заключается в том, что элементарные микроплаты 19 склеиваются в пакет (операция 9-13) теплопроводным и электроизоляционным клеем с совмещением по металлизированным впадинам. Далее грани модуля очищаются от излишков клея (операция 9-14) преимущественно плазмохимическим методом. Затем боковые грани модуля покрывают сплошным металлическим слоем (операция 9-15) преимущественно методом вакуумного напыления. Далее (операция 9-16) металлизацию удаляют до размыкания проводников, расположенных во впадинах микроплат 19. Эту операцию можно производить, например, путем шлифовки граней модуля или лазерным фрезерованием. Далее (операция 9-17) производят припайку модуля к теплорастекателю.

Возможно также вместо сплошного нанесения металлического слоя на грани модуля (операция 9-15) применить локальное нанесение проводников на боковые грани модуля, например, методом вакуумного осаждения через маски 10. В этом случае операцию 9-16 не применяют.

Данное изобретение может быть с успехом использовано при производстве трехмерной электронной аппаратуры с очень высокой плотностью упаковки для применения в космической, авиационной и другой технике, где критическим является снижение объема и массы аппаратуры. Аппаратура, изготовленная по указанному способу, выдерживает значительные механические перегрузки и может работать в экстремальных условиях. Для реализации патентуемого способа не требуется применение нестандартного технологического оборудования и прецизионной оснастки.

Литература

1. Российский патент 2133522 от 20.06.99 г. H 01 L 21/66. Способ изготовления и контроля электронных компонентов.

2. Российский патент 2133523 от 20.06.99 г. H 01 L 25/03. Трехмерный электронный модуль.

3. Международная заявка PCT/SU 90/00022 (WO 91/11824) от 24.01.90 г. H 01 L 25/04, G 11 C 17/00. Трехмерный электронный блок и способ его изготовления.

4. Статья "Гибридная ИС - на целой пластине", журнал "Электроника", 1986 г., 6, с.17.

5. Российский патент 1753961 от 20.07.89 г. H 01 L 21/50. Гибридный многоуровневый электронный модуль.

6. Патент США 4246595 от 20.01.81 г. H 01 L 23/48, Электронный схемный прибор и метод его изготовления.

7. Патент США 4026759 от 31.05.77 г. В 29 С 17/08 Метод создания структуры встроенных дорожек с выпуклым рельефом.

8. Патент США 4628406 от 09.12.86 г. Н 05 К 1/11. Метод упаковки полупроводниковых кристаллов и интегральных схем.

9. Патент США 5107586 от 28.04.92 г. Н 05 К 3/36. Метод соединения пакетированных интегральных схем с очень высокой плотностью упаковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2006 |

|

RU2314598C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

| СПОСОБ ИСПЫТАНИЙ И КОНТРОЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2003 |

|

RU2272335C2 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ С ШАРИКОВЫМИ ВЫВОДАМИ | 2006 |

|

RU2312425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2002 |

|

RU2222074C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО ПРИБОРА | 2012 |

|

RU2498453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2002 |

|

RU2221312C1 |

| СПОСОБ НАНЕСЕНИЯ ПРОВОДНИКОВ НА ПОВЕРХНОСТИ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 2006 |

|

RU2312423C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ ТРЕХМЕРНОГО МОДУЛЯ | 2012 |

|

RU2498454C1 |

Использование: в технологии изготовления трехмерных электронных модулей с бескорпусными электронными компонентами. Сущность изобретения: бескорпусные компоненты размещают в окнах групповой керамической заготовки с ориентацией по контуру и с соблюдением единой плоскости расположения активных зон компонентов и лицевой поверхности заготовки. Компоненты фиксируют в таком положении и изолируют электрически незащищенные зоны компонентов по их лицевой стороне. Далее наносят преимущественно методом вакуумного напыления проводники на лицевую и обратную стороны заготовки и компонентов, одновременно формируя разъем и соединительные проводники, необходимые для электротермотренировки и контроля. Годные микроплаты вырезают из групповой заготовки и собирают в пакет, соединяя их между собой капиллярной пайкой. К одной из граней пакета припаивают теплорастекатель с внешними выводами и герметизируют изготовленный модуль. Техническим результатом является получение трехмерных модулей с высокой плотностью упаковки, с эффективным теплоотводом и низкой себестоимостью. 11 з.п. ф-лы, 9 ил.

| Огнетушитель | 0 |

|

SU91A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И КОНТРОЛЯ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ | 1997 |

|

RU2133522C1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ | 1997 |

|

RU2133523C1 |

| ТРЕХМЕРНЫЙ ГИБКИЙ ЭЛЕКТРОННЫЙ МОДУЛЬ | 1997 |

|

RU2119276C1 |

| Пуговица | 0 |

|

SU83A1 |

| US 5016138 А, 14.05.1991. | |||

Авторы

Даты

2002-11-20—Публикация

2001-10-31—Подача