Изобретение предназначено для проведения испытаний материалов на сдвиг и кручение и может быть использовано в машиностроении.

Наиболее близким к предлагаемому устройству является устройство для испытания образца материала на сдвиг и кручение при скорости деформации 102-105 с-1, содержащее нагружающий и опорный стержни, снабженные тензодатчиками, между которыми размещен образец (см. A. Marchand and J. Duffy An experimental study of the formation process of adiabatic shear bands in a structural steel // J. Mech. phis. Solids. Vol. 36. No. 3. pp 251-283. 1988).

Недостатком его является узкая специализация, сложность конструкции. Технической задачей предлагаемого изобретения является расширение возможностей устройства, упрощение его конструкции и повышение универсальности устройства.

Для этого устройство для испытания образца материала на сдвиг и кручение при скорости деформации 102-105 с-1 содержит нагружающий и опорный стержни, снабженные тензодатчиками, между которыми размещен образец, причем устройство снабжено тремя последовательно перекрещивающимися под приблизительно прямым углом рычагами, в каждом из которых по центру перекрестия выполнено отверстие некруглой формы, причем в двух из них расположены противоположные концы опытного образца, а в третьем - средняя его часть, причем концы образцов и средняя часть выполнены одинаковой формы и входят в отверстия рычагов с минимальными зазорами, при этом рычаги установлены так, что продольные оси симметрии рычагов по концам образца установлены в одной плоскости, а продольная ось симметрии среднего рычага расположена приблизительно перпендикулярно этой плоскости, при этом один конец каждого рычага контактирует с нагружающим стержнем, а другой - с опорным.

Отличительной особенностью предлагаемого устройства является то, что устройство снабжено тремя последовательно перекрещивающимися под приблизительно прямым углом рычагами, в каждом из которых по центру перекрестия выполнено отверстие некруглой формы, причем в двух из них расположены противоположные концы опытного образца, а в третьем - средняя его часть, причем концы образцов и средняя часть выполнены одинаковой формы и входят в отверстия рычагов с минимальными зазорами, при этом рычаги установлены так, что продольные оси симметрии рычагов по концам образца установлены в одной плоскости, а продольная ось симметрии среднего рычага расположена приблизительно перпендикулярно этой плоскости при этом один конец каждого рычага контактирует с нагружающим стержнем, а другой - с опорным.

Наиболее близким к предлагаемому способу определения зависимости крутящего момента от деформации сдвига в образце материала в виде сплошного цилиндрического стержня является способ (См. A. Marchand and J. Duffy An experimental study of the formation process of adiabatic shear bands in a structural steel // J. Mech. phis. Solids. Vol. 36. No. 3. pp 251-283. 1988). Недостатком его является узкая специализация.

Технической задачей предлагаемого изобретения является расширение возможностей устройства.

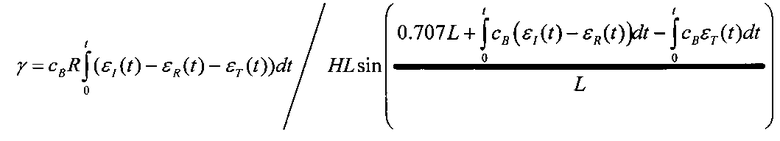

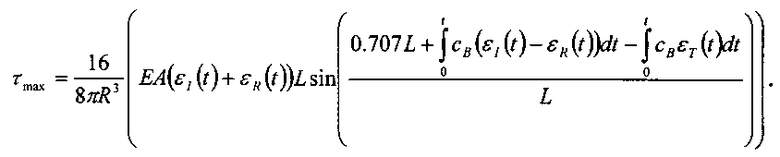

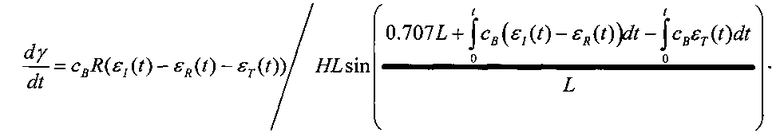

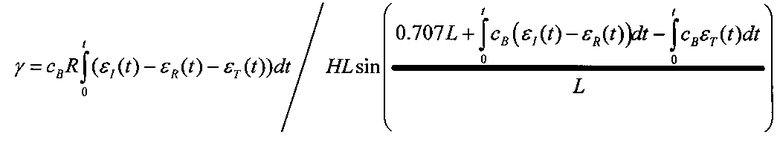

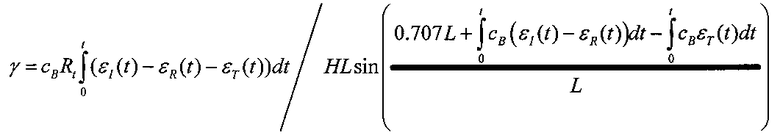

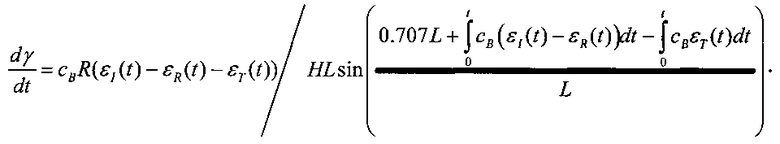

Для этого предлагается способ определения зависимости максимального касательного напряжения от деформации сдвига в образце материала в виде сплошного цилиндрического стержня с использованием устройства по п. 1, в котором сначала производят замер деформаций в падающем, отраженном и прошедшем импульсе деформаций на всем временном промежутке деформационного воздействия с помощью тензодатчиков, расположенных на стержнях, затем деформацию сдвига в образце определяют по формуле

где сВ - скорость упругой волны в стержнях,

εI(t), εR(t), εT(t) - падающий, отраженный и прошедший импульсы деформаций,

R - радиус рабочей части образца,

H - длина рабочей части образца,

L - половина длины рычага устройства,

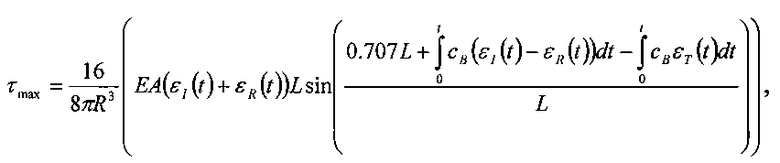

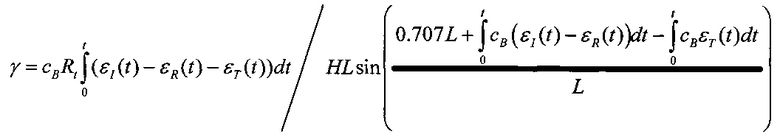

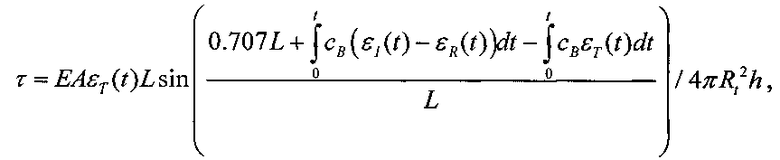

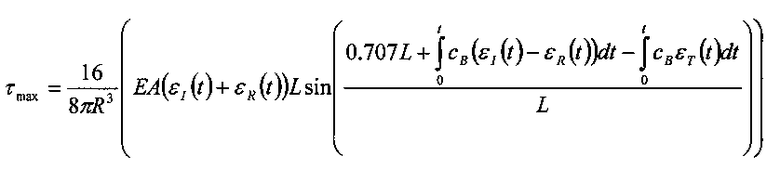

а максимальное касательное напряжение для образца определяют по формуле

где Е и А - соответственно модуль Юнга и площадь поперечного сечения стержней,

а затем посредством исключения времени как переменной получают зависимость τmax=ƒ(γ).

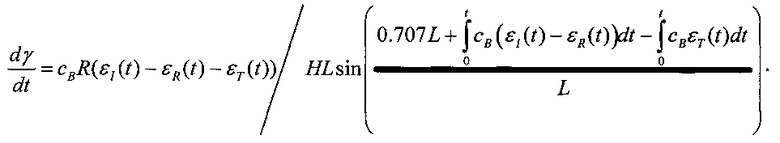

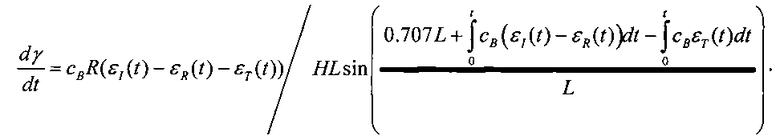

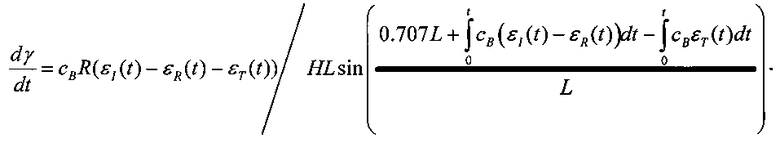

Скорость деформации определяется по формуле

Наиболее близким к предлагаемому способу определения зависимости напряжения от деформации сдвига в образце материала в виде тонкостенной цилиндрической трубы с использованием устройства по п. 1 является способ (См. A. Marchand and J. Duffy An experimental study of the formation process of adiabatic shear bands in a structural steel // J. Mech. phis. Solids. Vol. 36. No. 3. pp 251-283. 1988).

Недостатком его является узкая специализация.

Технической задачей предлагаемого изобретения является расширение возможностей устройства.

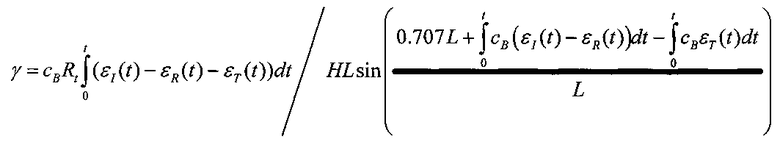

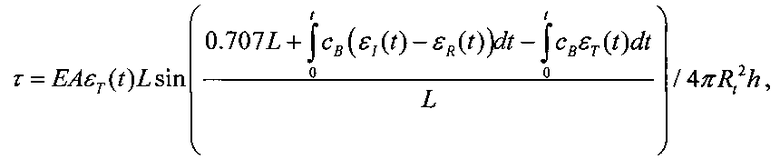

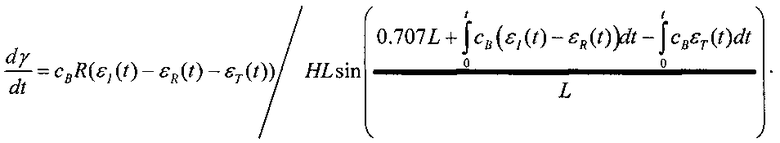

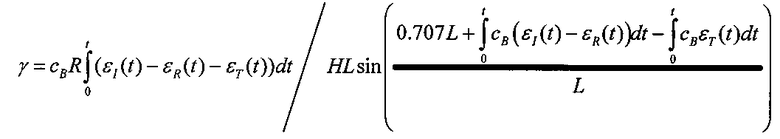

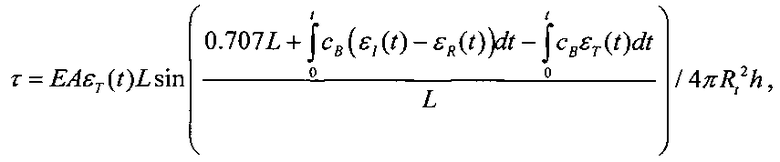

Для этого предлагается способ определения зависимости напряжения от деформации сдвига в образце материала в виде тонкостенной цилиндрической трубы с использованием устройства по п. 1, в котором сначала производят замер деформаций в начальном, отраженном и прошедшем импульсе деформаций на всем временном промежутке деформационного воздействия с помощью тензодатчиков, расположенных на стержнях, затем деформацию сдвига в образце определяют по формуле

где сВ - скорость упругой волны в стержнях,

εI(t), εR(t), εT(t) - падающий, отраженный и прошедший импульсы деформаций,

Н - длина рабочей части образца,

Rt=(Re+Ri)/2,

где Re - внешний радиус образца,

Ri - внутренний радиус образца,

L - половина длины рычага устройства,

а напряжение сдвига в тонкостенном образце определяют по формуле

где h - толщина стенки рабочей части образца,

а затем, посредством исключения времени как переменной, получают зависимость τ=ƒ(γ).

Скорость деформации определяется по формуле

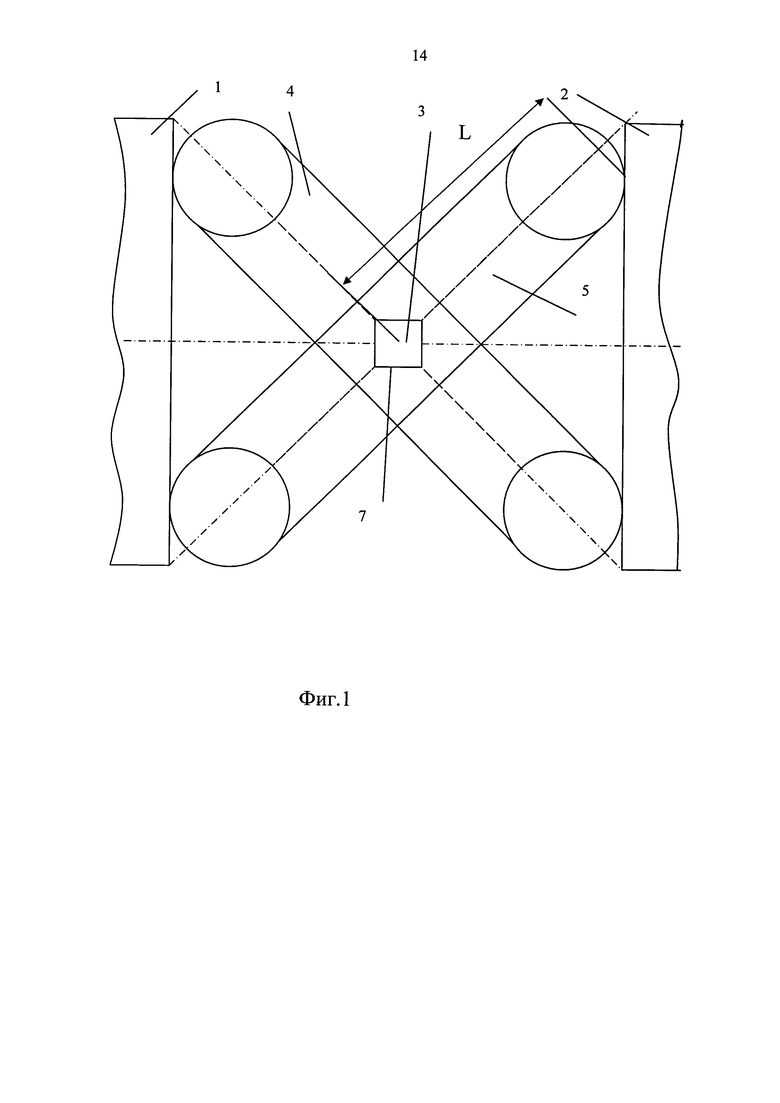

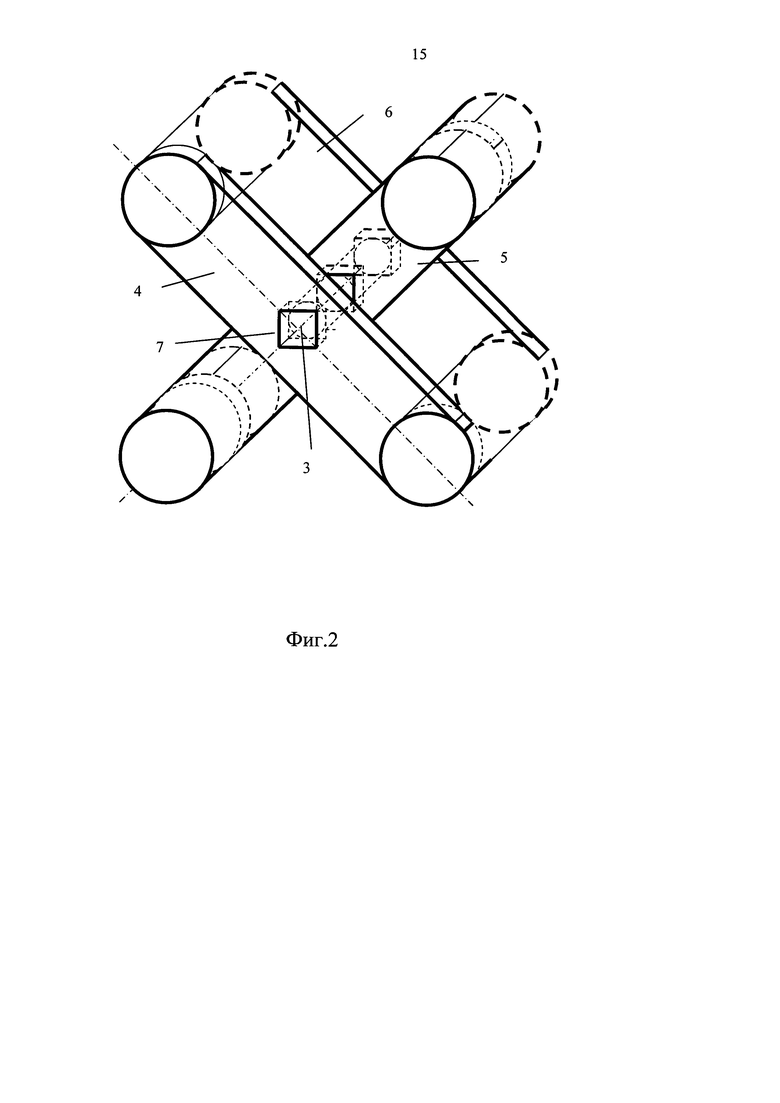

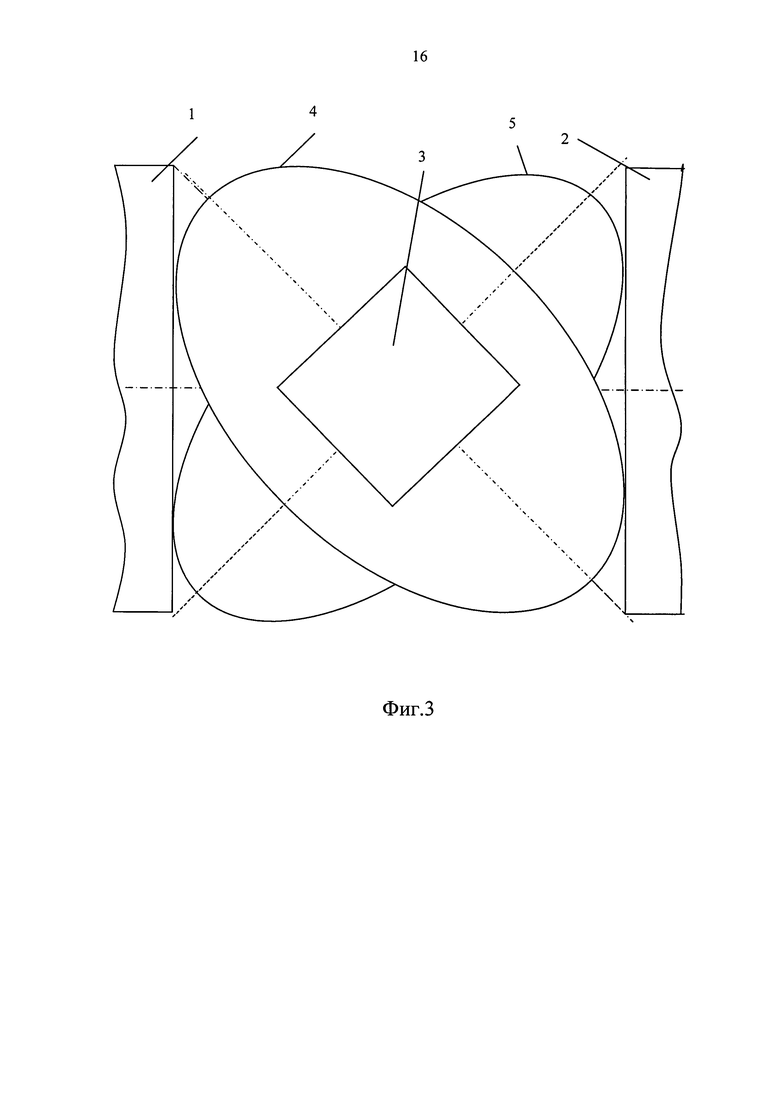

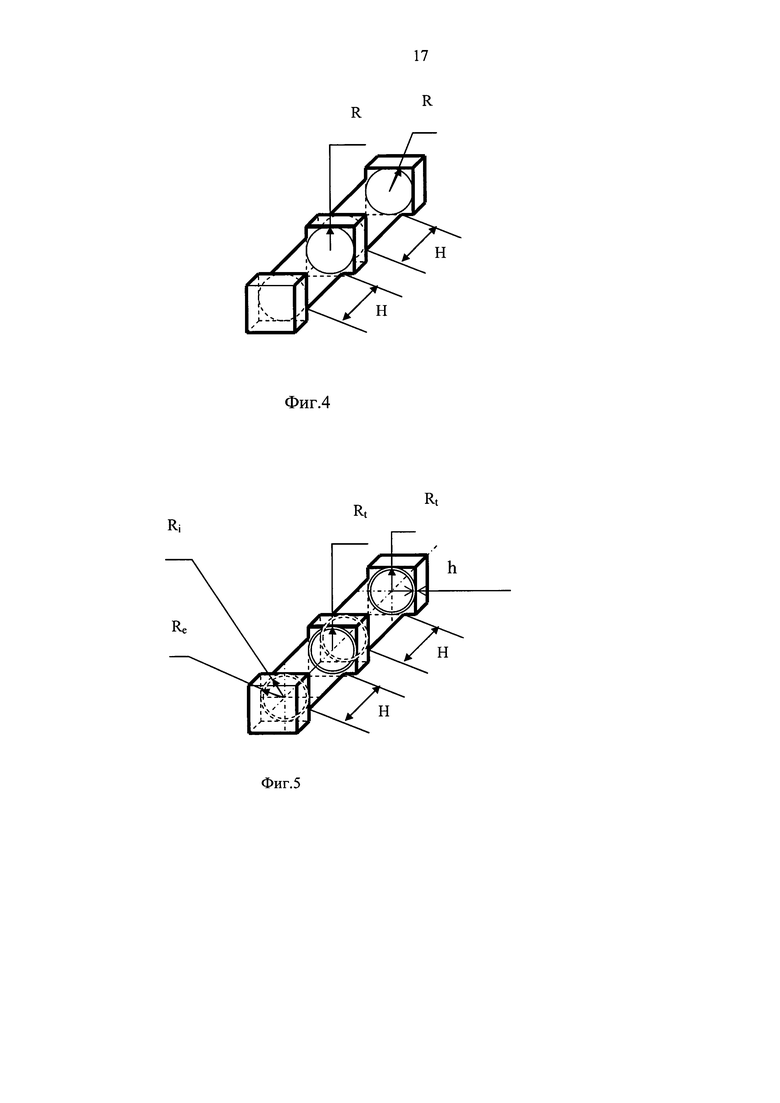

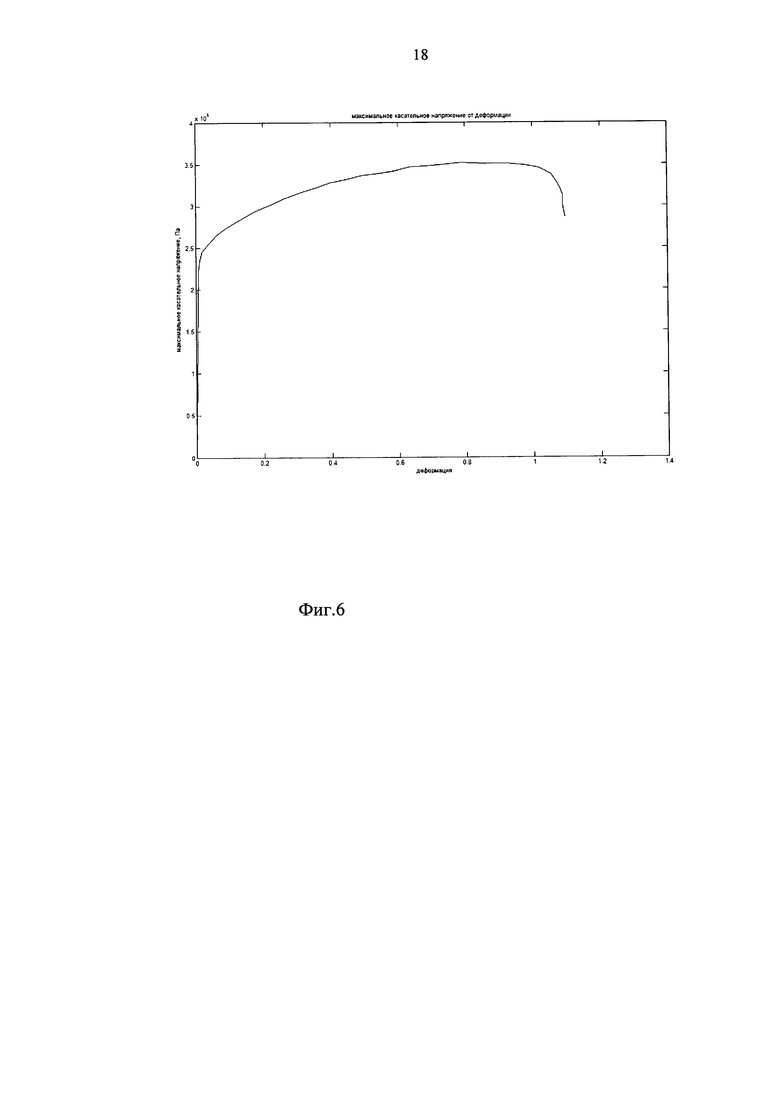

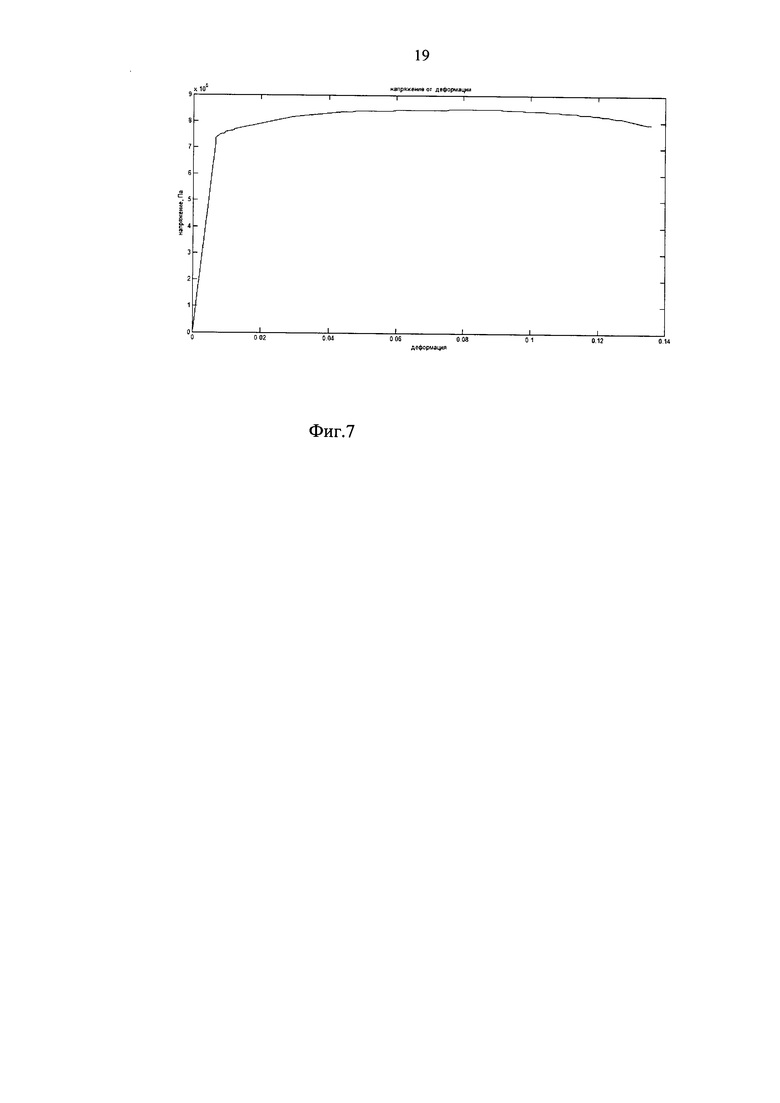

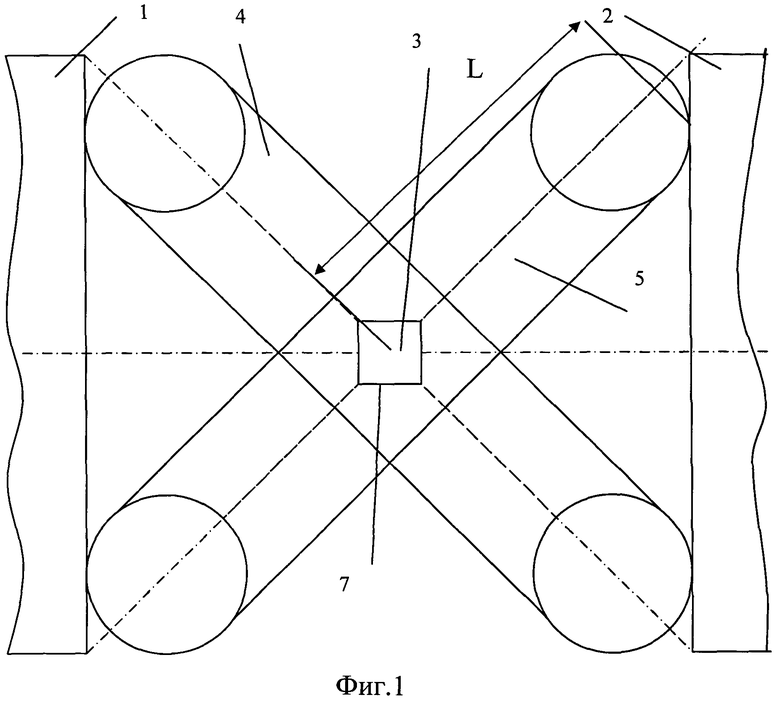

Сущность предлагаемого устройства поясняется чертежами, где на фиг. 1 представлена общая схема устройства, на фиг. 2 - три перекрещивающихся рычага с образцом, на фиг. 3 - устройство с рычагами в виде пластин эллипсовидной формы, на фиг. 4 - образец в виде сплошного цилиндрического стержня, на фиг 5 - образец в виде тонкостенной цилиндрической трубы, на фиг. 6 - зависимость максимального касательного напряжения от деформации сдвига в образце материала в виде сплошного цилиндрического стержня, на фиг. 7 - зависимость напряжения от деформации сдвига в образце материала в виде тонкостенной цилиндрической трубы.

Устройство для испытания образца материала на сдвиг и кручение при скорости деформации 102-105 с-1 содержит нагружающий 1 и опорный 2 стержни, снабженные тензодатчиками (не показано), между которыми размещен образец 3. Устройство снабжено тремя перекрещивающимися под приблизительно прямым углом рычагами 4, 5, 6, в каждом из которых по центру перекрестия выполнено отверстие 7 некруглой формы. В одном из этих отверстий расположен один конец опытного образца 3, а в другом - противоположный, а в третьем - располагается часть образца в средней его части. Концы образцов и часть образца в его средней части выполнены такой же формы, что и отверстия рычагов, и входят в них с минимальными зазорами, например, соединение выполнено с применением переходной посадки, а именно напряженной H7/k6, K7/h6 или плотной H7/js6, Js7/h6.

При этом рычаги установлены так, что продольные оси симметрии рычагов по концам образца установлены в одной плоскости, а продольная ось симметрии среднего рычага расположена приблизительно перпендикулярно этой плоскости, при этом один конец каждого рычага контактирует с нагружающим стержнем, а другой - с опорным.

Рычаги установлены так, что один конец каждого рычага контактирует с нагружающим стержнем 1, а другой - с опорным 2. Рычаги 4, 5, 6 по концам могут быть снабжены осями, на которых установлены ролики. Рычаги могут быть выполнены в виде пластин эллипсовидной формы, для лучшего соединения образца и таких рычагов может использоваться цилиндрический штифт из высокопрочной стали, который проходит через рычаг и образец.

Тензодатчики размещают на входном и выходном стержнях на равных расстояниях от образца, так чтобы отраженная и прошедшая волны деформации приходили к каждому датчику одновременно.

Предлагаемое устройство позволяет проводить испытания на кручение сплошного цилиндрического образца и сдвиг в форме кручения тонкостенного цилиндрического образца на стержне Гопкинсона-Кольского, предназначенном только для испытаний на сжатие и растяжение, что расширяет возможности этой установки. Устройство содержит простые детали.

Работа предлагаемого устройства по предлагаемому способу заключается в следующем.

Для определения зависимости максимального касательного напряжения от деформации сдвига в образце материала в виде сплошного цилиндрического стержня сначала производят замер деформаций в падающем, отраженном и прошедшем импульсе деформаций на всем временном промежутке деформационного воздействия с помощью тензодатчиков, расположенных на стержнях, затем деформацию сдвига в образце определяют по формуле

где сВ - скорость упругой волны в стержнях,

εI(t), εR(t), εT(t) - падающий, отраженный и прошедший импульсы деформаций,

R - радиус рабочей части образца,

H - длина рабочей части образца,

L - половина длины рычага устройства,

а максимальное касательное напряжение определяют по формуле

где Е и А - соответственно модуль Юнга и площадь поперечного сечения стержней,

а затем посредством исключения времени как переменной получают зависимость τmax=ƒ(γ).

Скорость деформации определяется по формуле

Например

На фиг. 6 приведена динамическая диаграмма - максимальное касательное напряжение-деформация для сплава С464 (сплошной цилиндрический образец) при кручении скорость деформации - 5000 с-1.

Таким образом, диаграмма максимальное касательное напряжение-деформация, полученная на предлагаемой установке предлагаемым способом, позволяет достоверно изучать деформационные свойства материала с достаточной степенью точности. Получение диаграмм максимальное касательное напряжение-деформация материалов в широком диапазоне скоростей деформирования позволяет делать выводы о прочности и пластичности материалов для заданной скорости деформирования.

Для определения зависимости напряжения от деформации сдвига в образце материала в виде тонкостенной цилиндрической трубы сначала производят замер деформаций в падающием, отраженном и прошедшем импульсе деформаций на всем временном промежутке деформационного воздействия с помощью тензодатчиков, расположенных на стержнях, затем деформацию сдвига в образце определяют по формуле

где сВ - скорость упругой волны в стержнях,

εI(t), εR(t), εT(t) - падающий, отраженный и прошедший импульсы деформаций,

Н - длина рабочей части образца,

Rt=(Re+Ri)/2,

где Re - внешний радиус образца,

Ri - внутренний радиус образца,

L - половина длины рычага устройства,

а напряжение сдвига в тонкостенном образце определяют по формуле

где h - толщина стенки рабочей части образца,

а затем, посредством исключения времени как переменной, получают зависимость τ=ƒ(γ).

Скорость деформации определяется по формуле

Например. На фиг. 7 приведена динамическая диаграмма напряжение-деформация для стали 4340 при сдвиге, скорость деформации - 1000 с-1.

Полый тонкостенный образец, отношение внутреннего диаметра к толщине стенки 1/10.

Таким образом, диаграмма напряжение-деформация, полученная на предлагаемой установке предлагаемым способом, позволяет достоверно изучать деформационные свойства материала с достаточной степенью точности. Получение диаграмм напряжение-деформация материалов в широком диапазоне скоростей деформирования позволяет делать выводы о прочности и пластичности материалов для заданной скорости деформирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКТ ДЛЯ УДАРНЫХ СТЕРЖНЕЙ ДЛЯ ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТОВ НА ДИНАМИЧЕСКИЙ СДВИГ | 2018 |

|

RU2696359C1 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ НА СДВИГ (ВАРИАНТЫ) И СПОСОБ ИСПЫТАНИЙ ЕГО | 2011 |

|

RU2482463C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ ДЕФОРМАЦИИ СДВИГА МАТЕРИАЛОВ | 2018 |

|

RU2713809C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОГО НАПРЯЖЕНИЯ СДВИГА МАТЕРИАЛОВ | 2005 |

|

RU2300750C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИОННЫХ И ПРОЧНОСТНЫХ СВОЙСТВ МАТЕРИАЛОВ ПРИ БОЛЬШИХ ДЕФОРМАЦИЯХ И НЕОДНОРОДНОМ НАПРЯЖЕННО-ДЕФОРМИРОВАННОМ СОСТОЯНИИ | 2006 |

|

RU2324162C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА СЖАТИЕ ОБРАЗЦА МАТЕРИАЛА НА СТЕРЖНЕ ГОПКИНСОНА-КОЛЬСКОГО | 2021 |

|

RU2773418C1 |

| Способ определения коэффициента интенсивности напряжений при поперечном сдвиге по остановке трещины | 1990 |

|

SU1762178A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ДЕФОРМАЦИОННЫХ СВОЙСТВ ПЛОСКИХ ВОЛОКНО-СОДЕРЖАЩИХ МАТЕРИАЛОВ | 1994 |

|

RU2077718C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СВОЙСТВ ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2537341C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ХАРАКТЕРИСТИК ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПРИ СДВИГЕ | 2004 |

|

RU2267112C1 |

Изобретение относится к испытательной технике, к устройствам для испытаний материалов на сдвиг и кручение и может быть использовано в машиностроении. Устройство содержит нагружающий и опорный стержни, снабженные тензодатчиками, между которыми размещен образец. Устройство снабжено тремя последовательно перекрещивающимися под приблизительно прямым углом рычагами, в каждом из которых по центру перекрестия выполнено отверстие некруглой формы, причем в двух из них расположены противоположные концы опытного образца, а в третьем - средняя его часть. Концы образцов и средняя часть выполнены одинаковой формы и входят в отверстия рычагов с минимальными зазорами, при этом рычаги установлены так, что продольные оси симметрии рычагов по концам образца установлены в одной плоскости, а продольная ось симметрии среднего рычага расположена приблизительно перпендикулярно этой плоскости. Один конец каждого рычага контактирует с нагружающим стержнем, а другой - с опорным. Сущность способа: производят замер деформаций в падающем, отраженном и прошедшем импульсе деформаций на всем временном промежутке деформационного воздействия с помощью тензодатчиков, расположенных на стержнях, а затем деформацию сдвига в образце, максимальное касательное напряжение для образца и скорость деформации определяют по формулам. Технический результат: расширение возможностей устройства. 3 н. и 2 з.п. ф-лы, 7 ил.

1. Устройство для испытания образца материала на сдвиг и кручение при скорости деформации 102-105 с-1, содержащее нагружающий и опорный стержни, снабженные тензодатчиками, между которыми размещен образец, отличающееся тем, что устройство снабжено тремя последовательно перекрещивающимися под приблизительно прямым углом рычагами, в каждом из которых по центру перекрестия выполнено отверстие некруглой формы, причем в двух из них расположены противоположные концы опытного образца, а в третьем - средняя его часть, причем концы образцов и средняя часть выполнены одинаковой формы и входят в отверстия рычагов с минимальными зазорами, при этом рычаги установлены так, что продольные оси симметрии рычагов по концам образца установлены в одной плоскости, а продольная ось симметрии среднего рычага расположена приблизительно перпендикулярно этой плоскости, при этом один конец каждого рычага контактирует с нагружающим стержнем, а другой - с опорным.

2. Устройство для испытания образца материала на сдвиг и кручение по. 1, отличающееся тем, что рычаги на концах снабжены осями, на которых установлены ролики.

3. Устройство для испытания образца материала на сдвиг и кручение по. 1, отличающееся тем, что рычаги выполнены в виде пластин эллипсовидной формы.

4. Способ определения зависимости максимального касательного напряжения от деформации сдвига в образце материала в виде сплошного цилиндрического стержня с использованием устройства по п. 1, отличающийся тем, что сначала производят замер деформаций в падающем, отраженном и прошедшем импульсе деформаций на всем временном промежутке деформационного воздействия с помощью тензодатчиков, расположенных на стержнях, затем деформацию сдвига в образце определяют по формуле

где сВ - скорость упругой волны в стержнях,

εI(t), εR(t), εT(t) - падающий, отраженный и прошедший импульсы деформаций,

R - радиус рабочей части образца,

H - длина рабочей части образца,

L - половина длины рычага устройства,

а максимальное касательное напряжение для образца определяют по формуле

где Е и А - соответственно модуль Юнга и площадь поперечного сечения стержней,

а затем посредством исключения времени как переменной получают зависимость τmax=ƒ(γ),

скорость деформации определяется по формуле

5. Способ определения зависимости напряжения от деформации сдвига в образце материала в виде тонкостенной цилиндрической трубы с использованием устройства по п. 1, отличающийся тем, что сначала производят замер деформаций в падающем, отраженном и прошедшем импульсе деформаций на всем временном промежутке деформационного воздействия с помощью тензодатчиков, расположенных на стержнях, затем деформацию сдвига в образце определяют по формуле

где сВ - скорость упругой волны в стержнях,

εI(t), εR(t), εT(t) - падающий, отраженный и прошедший импульсы деформаций,

Н - длина рабочей части образца,

Rt=(Re+Ri)/2,

где Re - внешний радиус образца

Ri - внутренний радиус образца,

L - половина длины рычага устройства,

а напряжение сдвига в тонкостенном образце определяют по формуле

где h - толщина стенки рабочей части образца,

а затем, посредством исключения времени как переменной, получают зависимость τ=ƒ(γ),

скорость деформации определяется по формуле

| Режимное приспособление к тормозу системы Матросова | 1939 |

|

SU56618A1 |

| Установка для испытания плоских образцов на усталость при знакопеременном кручении и изгибе | 1973 |

|

SU462107A1 |

| Устройство для испытания образцов на прочность при изгибе с кручением | 1989 |

|

SU1656394A1 |

| US 20140150566 A1 05.06.2014. | |||

Авторы

Даты

2016-05-20—Публикация

2014-11-18—Подача