Изобретение относится к области металлургии, а именно к получению экструзионного брикета из металлургических отходов, в частности металлургической окалины, предназначенного для использования в качестве железосодержащего сырья при выплавке чугуна или стали.

Из уровня техники известны способы окускования металлургических отходов методами экструдирования.

В частности, известен способ, раскрытый US 6287363 B1, кл. С21B 15/00, опубл. 11.09.2001, согласно которому шламы, образующиеся при восстановлении железной руды, тщательно смешивают со связующим в виде быстрогасящейся извести и добавками, такими как угольная пыль, в смесительном барабане. Затем смешанное сырье вводят в вакуумный экструдер, содержащий перфорированную пластину, через которую выжимаются шламы с образованием тонких прядей. По мере того как пряди ломаются под действием гравитации, образуется гранулят для дальнейшей переработки.

Известен также способ получения брикетов, описанный в патенте RU 2147617 C1, кл. С22B 1/245, опубл. 20.04.2000. В известном способе осуществляют подготовку к переработке железосодержащих отходов с высоким содержанием железа, смешивают их с углеродным материалом, добавляют органическое связующее, перемешивают, гомогенизируют и путем экструдирования формуют в брикеты, которые используют в качестве источника железа при выплавке стали и железа.

Недостатками известного способа являются использование связующего, требующего специальной подготовки, и недостаточная прочность получаемого брикета.

Наиболее близким аналогом изобретения является способ получения экструзионного брикета (БРЭКСа) для выплавки металла с использованием метода жесткой вакуумной экструзии, раскрытый в патенте RU 2506325 C2, кл. C22B 1/243, опубл. 10.02.2014.

Согласно известному способу осуществляют смешивание и гомогенизацию шихты, содержащей минеральное связующее, углеродсодержащие материалы, железосодержащие отходы и флюсующие добавки. Полученную смесь непрерывно подают в экструдер, удаляют из нее воздуха путем вакуумирования и продавливают смесь через фильеру экструдера, имеющую множество отверстий заданной формы и размера с получением пластичных стержней заданной длины и поперечного сечения, определяемых их плотностью, формой и размерами отверстий в фильере, с последующей фрагментацией стержней во время их транспортировки и перегрузок на 2-3 БРЭКСа оптимального для выплавки металла размера.

Недостатками известного способа являются отсутствие предварительного смешения и отстоя шихты, вследствие чего при одновременном смешивании всех составляющих элементов и подачи воды, в первую очередь происходит увлажнение гигроскопичных материалов, что препятствует производству гомогенного и стабильного по химическим и физико-механическим свойствам материала.

Задачей изобретения является устранение упомянутых недостатков, обеспечение гомогенных химического и физического составов шихты, подвергаемой экструдированию, получение плотных и прочных брикетов.

Технический результат изобретения заключается в получении брикетов с высокими химическими и физико-механическими свойствами, однородного качества по прочностным характеристикам и удельной плотности.

Для достижения указанного технического результата при получении экструзионного брикета для выплавки чугуна или стали методом жесткой вакуумной экструзии осуществляют смешивание окалины металлургического производства фракцией - 3 мм с 1-2% бентонита, дополнительное смешивание в смесительном шнеке с одновременным добавлением воды с получением гомогенизированной шихты, выстаивание шихты от 8 до 24 часов, перемешивание шихты в двухвалковом смесителе с добавлением 5% цемента в качестве связующего и воды для достижения влажности шихты 12-15%, подачу в вакуумную камеру экструдера с предварительным уплотнением шихты в дозаторе экструдера и пропускание через экструдер, выполненный с фиксированной передней частью оси главного экструзионного шнека.

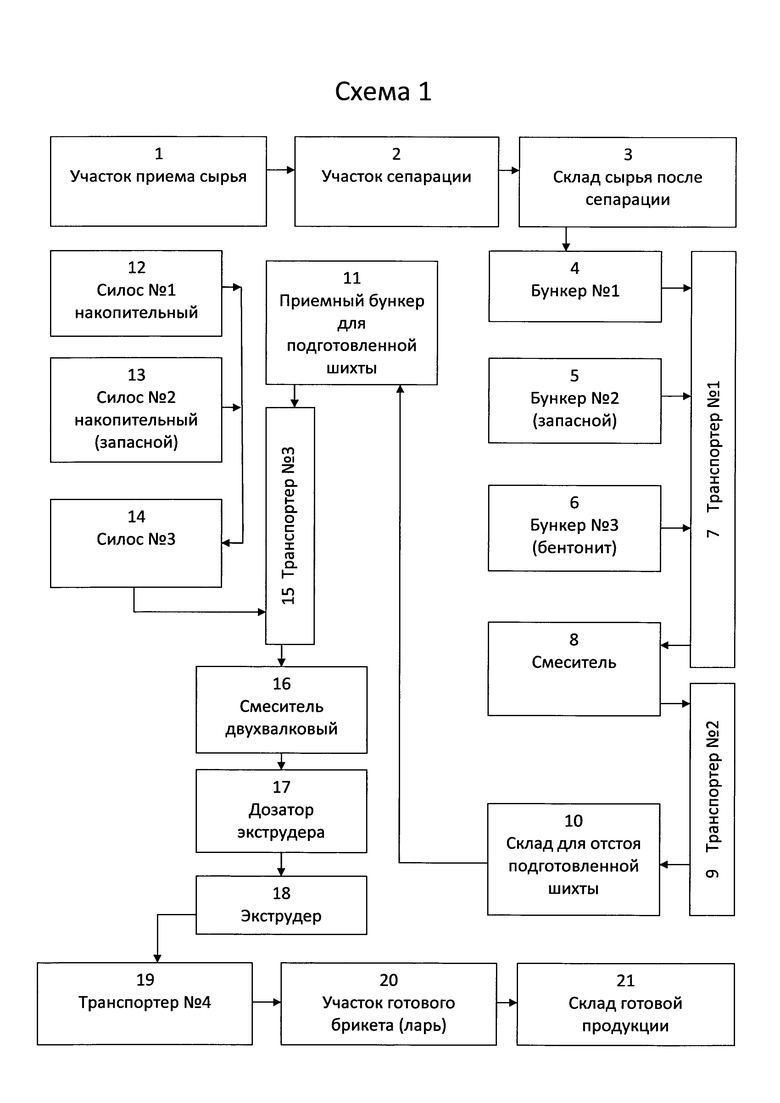

Технологический процесс получения брикетов методом жесткой вакуумной экструзии в присутствии связующего приведен далее с ссылкой на прилагаемую схему 1.

Позиции схемы:

1 - Участок приема сырья;

2 - Участок сепарации;

3 - Склад сырья после сепарации;

4 - Бункер №1;

5 - Бункер №2 (запасной);

6 - Бункер №3 (бентонит);

7 - Транспортер №1;

8 - Смеситель;

9 - Транспортер №2;

10 - Склад для отстоя подготовленной шихты;

11 - Приемный бункер для подготовленной шихты;

12 - Силос №1 накопительный;

13 - Силос №2 накопительный (запасной);

14 - Силос №3;

15 - Транспортер №3;

16 - Смеситель двухвалковый;

17 - Дозатор экструдера;

18 - Экструдер;

19 - Транспортер №4;

20 - Участок для готового брикета (ларь);

21 - Склад готовой продукции.

Участок сепарации. На данном участке производится предварительная сепарация исходных материалов по гранулометрическому составу для получения допустимых по размеру частиц. Качество поступающего на участок сырья - прокатной окалины с содержанием влаги 0,3-10%, проверяется в химической лаборатории.

Производится разделение окалины на 3 фракции на установке «McCloskej international 130». Исходное сырье подают в установку «McCloskej international 130» фронтальным погрузчиком. В результате сепарации выделяются следующие фракции: фракция +10 мм; фракция - 10+3 мм; фракция -3 мм.

Фракции +10 мм и -10+3 мм не вовлекаются в технологический процесс, перемещаются фронтальным погрузчиком в лари и подлежат реализации потребителям. Для осуществления способа используют окалину фракции -3 мм, которая подлежит дальнейшей переработке на сепараторе для получения удовлетворительного качества подготовленных материалов, удаления мелких металлических включений в виде игольчатой стружки, которые не допустимы для ведения технологического процесса переработки окалины.

Участок подготовки шихты. На данном участке производится сухое смешивание исходного сырья и пластификация для получения гомогенной смеси окалины и бентонита и отстой шихты для достижения состояния набухания бентонита и повышения эластичности подготовленной шихты.

Сырье после сепарации поступает на участок подготовки шихты.

Окалина фракции -3 мм фронтальным погрузчиком подается в бункер №1, из которого через шнековый питатель на транспортер №1. Одновременно с окалиной подается бентонит из бункера №3 на транспортер №1 через шнековый питатель. При этом подают 98-99% окалины и 1-2% бентонита. Исходя из опытных данных, при соблюдении данных пропорций достигается наилучшая эластичность и пластичность шихты, исключающие наличие воздушных пористостей в ней, что обеспечивает равномерное и гомогенное заполнение камеры экструдера и в результате получение брикета высокой прочности.

Далее окалину и бентонит транспортером №2 направляют в смеситель для гомогенизации и стабилизации состава. В процессе смешивания в смеситель подают воду для увлажнения и пластификации шихты с обеспечением на выходе влажности шихты 10%.

Подготовленную гомогенизированную шихту из смесителя подают по транспортеру №2 на склад для отстоя шихты, где она выстаивается от 8 до 24 часов, что является оптимальным для обеспечения эластичности шихты.

Предварительное насыщение влагой гигроскопичных элементов шихты, а именно бентонита, и избавление их от лишнего увлажнения во время отстоя шихты способствует в дальнейшем качественному смешению шихты со связующим (цементом), что обеспечивает в дальнейшем высокие показатели физико-механических свойств брикетов.

Кроме того, указанная последовательность смешивания обеспечивает однородность химического состава изготовленных брикетов в каждой партии продукта.

Участок прессования. На участке прессования производят подачу полученной шихты с добавлением воды и связующего в виде цемента в экструзионный пресс для получения брикетов.

Подготовленную шихту со склада отстоя фронтальным погрузчиком загружают в приемный бункер линии прессования. Из приемного бункера через шнековый питатель шихта поступает на транспортер №3, посредством которого ее подают в двухвалковый смеситель.

Из силоса №3 на транспортер №3 одновременно с подготовленной шихтой в двухвалковый смеситель подают 5% цемента, что является достаточным для обеспечения требуемой прочности получаемого брикета. В процессе перемешивания в смеситель подают воду для пластификации готовой шихты и достижения влажности 12-15%.

После перемешивания в двухвалковом смесителе с цементом и водой, шихту подают в дозатор экструдера, в котором ее предварительно уплотняют, и подают в вакуумную камеру экструдера. В вакуумной камере поддерживают низкий вакуум от 760 до 25 мм рт.ст., от 1×10+5 до 1×10+1 Па.

Для получения брикета используют экструзионный пресс с фиксированной передней частью оси главного экструзионного шнека. В отличие от прессов со свободно расположенной передней частью оси, используемый пресс позволяет обеспечить равномерную скорость потока и плотность исходной массы при подаче ее к каналам фильерной пластины по всей ее плоскости, с гарантированным получением брикетов однородного качества по прочностным характеристикам и удельной плотности.

После прохождения через экструдер с боковым давлением 5,2 МПа готовая продукция подается транспортером №4 на участок готового брикета (в ларь).

На участке готового брикета происходит набор прочности продукции не менее 5 МПа. После набора прочности (78 часов) готовые брикеты транспортируются фронтальным погрузчиком на склад готовой продукции для формирования транспортной партии и отгрузки потребителю.

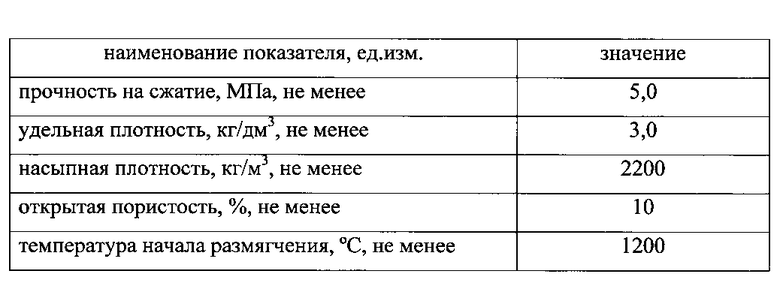

Готовые брикеты соответствуют следующим физическим свойствам (Табл. 1):

Изобретение иллюстрируется следующими примерами.

Пример 1. Для получения брикета использовали прокатную окалину с содержанием FeОБЩ 53-80%, бентонит (1%) и в качестве связующего цемент (5%) с добавлением воды.

После сепарации окалину фракции -3 мм смешивали с бентонитом в смесителе в соотношении на 1 т окалины подается 10 кг бентонита. В процессе смешивания подавали воду для получения на выходе влажности шихты 10%.

Подготовленную гомогенизированную шихту выстаивали на складе для отстоя шихты 12 часов. Подготовленную шихту со склада для отстоя и цемент одновременно направляют в двухвалковый смеситель. При перемешивании подают воду для пластификации шихты и достижения влажности 12%.

После перемешивания в двухвалковом смесителе шихту подают в дозатор экструдера для ее предварительного уплотнения и подают в вакуумную камеру экструдера. Давление в вакуумной камере составляет 50 мм рт.ст.

Затем шихту пропускали через экструдер с боковым давлением 5,2 МПа, после чего полученный брикет направляли на участок готового брикета для набора прочности не менее 5 МПа в течение 78 часов. Полученный брикет содержит FeОБЩ - 50-75%; MgO - не более 0,7%; MnO - не более 1,5%; SiO2 - не более 9%; СаО - не более 8%; ZnO - не более 0,9%; TiO2 - не более 0,3%; Al2O3 - не более 1,2% S - не более 0.8%; С - не более 1,5%, прочность 5 МПа.

Пример 2. Для получения брикета, имеющего аналогичный предыдущему примеру состав, использовали прокатную окалину фракции -3 мм с содержанием FeОБЩ 53-80%, бентонит (2%) и в качестве связующего цемент (5%) с добавлением воды. При этом подготовленную гомогенизированную шихту из окалины, бентонита и воды (влажность шихты выходе 10%) выстаивали на складе для отстоя шихты 17 часов. Подготовленную шихту со склада для отстоя и цемент одновременно направляют в двухвалковый смеситель. При перемешивании подают воду для пластификации шихты и достижения влажности 15%.

После перемешивания в двухвалковом смесителе шихту подают в дозатор экструдера для ее предварительного уплотнения и подают в вакуумную камеру экструдера. Давление в вакуумной камере составляет 700 мм рт.ст.

Таким образом, полученные при осуществлении способа брикеты, обладающие высокой плотностью, являются высококачественным железосодержащим сырьем, используемым при производстве чугуна и стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Экструзионный брикет для получения ванадийсодержащих шлаков при переработке ванадиевого чугуна | 2016 |

|

RU2609883C1 |

| Экструзионный промывочный брикет для доменного производства | 2015 |

|

RU2609888C1 |

| Экструзионный брикет для сталеплавильного производства | 2016 |

|

RU2609884C1 |

| Экструзионный брикет для доменного производства | 2016 |

|

RU2609885C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| КОМПАКТИРОВАННОЕ МЕТАЛЛУРГИЧЕСКОЕ ИЗДЕЛИЕ, СПОСОБ ПРОИЗВОДСТВА КОМПАКТИРОВАННОГО МЕТАЛЛУРГИЧЕСКОГО ИЗДЕЛИЯ И ПРИМЕНЕНИЕ КОМПАКТИРОВАННОГО МЕТАЛЛУРГИЧЕСКОГО ИЗДЕЛИЯ | 2010 |

|

RU2476609C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТА ЭКСТРУЗИОННОГО (БРЭКСа) ДЛЯ ВЫПЛАВКИ МЕТАЛЛА | 2012 |

|

RU2506325C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ШИХТЫ ШАХТНЫХ ПЕЧЕЙ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА | 2014 |

|

RU2579706C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

Изобретение относится к получению экструзионного брикета из прокатной окалины, предназначенного для использования в качестве железосодержащего сырья при выплавке чугуна или стали. Окалину фракцией -3 мм смешивают с 1-2% бентонита, осуществляют дополнительное смешивание с одновременным добавлением воды с получением гомогенизированной шихты. Выстаивают шихту от 8 до 24 часов. Перемешивают в двухвалковом смесителе с добавлением 5% цемента и воды для достижения влажности шихты 12-15%, подают в вакуумную камеру экструдера с предварительным уплотнением шихты в дозаторе экструдера и пропускают через экструдер, выполненный с фиксированной передней частью оси главного экструзионного шнека. Технический результат изобретения заключается в получении брикетов с высокими химическими и физико-механическими свойствами, однородного качества по прочностным характеристикам и удельной плотности. 1 ил., 1 табл., 2 пр.

Способ получения экструзионного брикета для выплавки чугуна или стали методом жесткой вакуумной экструзии, включающий смешивание окалины металлургического производства фракцией -3 мм с 1-2% бентонита, дополнительное смешивание в смесительном шнеке с одновременным добавлением воды с получением гомогенизированной шихты, выстаивание шихты от 8 до 24 часов, перемешивание шихты в двухвалковом смесителе с добавлением 5% цемента в качестве связующего и воды для достижения влажности шихты 12-15%, подачу в вакуумную камеру экструдера с предварительным уплотнением шихты в дозаторе экструдера и пропускание через экструдер, выполненный с фиксированной передней частью оси главного экструзионного шнека.

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТА ЭКСТРУЗИОННОГО (БРЭКСа) ДЛЯ ВЫПЛАВКИ МЕТАЛЛА | 2012 |

|

RU2506325C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) МЕТАЛЛИЧЕСКИЙ | 2012 |

|

RU2502812C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2147617C1 |

| US 6287363 B1, 11.09.2001 | |||

| ПОЛИМЕРЫ, ПО СУЩЕСТВУ СВОБОДНЫЕ ОТ ДЛИННОЦЕПОЧЕЧНОГО РАЗВЕТВЛЕНИЯ, ПЕРЕКРЕСТНЫЕ | 2003 |

|

RU2344145C2 |

Авторы

Даты

2016-05-20—Публикация

2015-07-29—Подача