Изобретение относится к металлургическим композициям, сформированным в изделие, геометрические размеры, потребительские свойства и конструктивная прочность которого сохраняются при его хранении и перемещении, способам его производства и способам использования изделия для пирометаллургической переработки минерального, в том числе вторичного сырья.

Наиболее близким по технической сущности и достигаемому результату является изделие производства, в котором, в частности, предусмотрено использование композитных материалов, черных и/или цветных металлов, содержащее смесь одного или более неорганических веществ с органическими и влагосодержащими веществами, сформированную в изделие, геометрические размеры, потребительские свойства и конструктивная прочность которого сохраняются при его хранении и перемещении.

/RU 2142878 С1 МПК6 В28В 21/00, В28В 21/72, D21F 11/00, В32В 1/08. Опубликовано: 20.12.1999/ /1/

Недостатком изделий такого рода является обязательное использование для его создания специальных добавок - связующих, обеспечивающих сохранение конструкционной прочности при хранении и перемещении. Эти добавки по отношению к перерабатываемому материалу являются в лучшем случае нейтральными, а в худшем случае вносят в расплав нежелательные примеси. Кроме того, связующее вещество является термическим сопротивлением, что затрудняет процессы нагрева и плавления изделия. Материалы, используемые для изготовления изделий такого рода, ограничены по сортаменту, при этом теряется энергетический потенциал материалов, присутствующих в исходной шихте. Изделия не обладают достаточным уровнем механических свойств, требуемых для металлургической переработки.

Известен способ изготовления изделия, являющийся наиболее близким по технической сущности и достигаемому результату, предусматривающий подготовку шихты из одного или более неорганических веществ с органическими и влагосодержащими веществами и последующее осуществление операций дозирования, смешивания, загрузки в форму и формирование смеси прессованием в изделие требуемой геометрической формы и потребительских свойств.

/RU 2183679, МПК 7 С22С 5/52; С21В 3/00; С22В 1/24; 1/242, БИ №17, 2002 г./ /2/

Способ производства не позволяет получать изделия, оптимальные для дальнейшей пирометаллургической переработки вследствие содержания в них материала связки, являющего термоспротивлением при нагреве и плавлении изделия. Неизбежное присутствие в перерабатываемых материалах воды и углеводородных жидкостей также нарушает ход металлургического процесса. Предварительная очистка материала от воды и масел является энергоемким процессом, сопровождающимся большими невозвратными потерями энергии. Отмывка стружки от масла с помощью специальных растворов является экологически вредным процессом, при этом теряется энергетический потенциал материалов, присутствующих в исходной шихте. Изготовление изделия методом холодного прессования не обеспечивает требуемые механические свойства изделия.

Известен способ пирометаллургической переработки минерального вторичного сырья, являющийся наиболее близким по технической сущности и достигаемому результату, включающий подачу его в высокотемпературную зону термического агрегата, последовательное осуществление периодов нагрева, расплавления с образованием жидкой массы исходной шихты и последующего рафинирования расплава.

/RU 2086678 МПК6 С22В 5/02. Опубликовано: 10.08.1997/ /3/

Недостатком данного способа является то, что при его реализации практически отсутствуют возможность управления процессами на стадии плавления и нагрева изделия. В результате время нагрева теряется для проведения активных процессов рафинирования, что снижает возможную эффективность переработки изделия. Способ также не позволяет перерабатывать материалы произвольного состава, что сокращает материальную базу материалов, используемых для изготовления изделия, и ограничивает количество задач, для решения которых настоящее изделие может быть использовано. Изделие такого рода также создает экологические проблемы при его переработке в виде газов, пыли и сажи. При этом не используется высокоэнергетический потенциал веществ, неизбежно присутствующих в составе вторичного минерального сырья.

Задачей изобретения является - создание изделия, преимущественно в виде брикета, позволяющего использовать высокоэнергетический потенциал веществ, неизбежно присутствующих в составе минерального сырья, в том числе вторичного, разработка способа изготовления изделия и способа пирометаллургической переработки минерального сырья.

Ожидаемый технический результат - повышение механических свойств изделия и расширение возможностей пирометаллургической переработки минерального сырья, в том числе вторичного.

Другой ожидаемый технический результат - сокращение энергетических затрат на очистку компонентов шихты, создание условий для использования веществ обладающих высоким энергетическим потенциалом в шихте и использование этого потенциала при дальнейшей переработке минерального вторичного сырья.

Другой ожидаемый технический результат связан со снижением расходных коэффициентов, снижением выбросов, повышением качества металла, что достигается при пирометаллургической переработке минерального вторичного сырья с применением предложенных методов подготовки шихты.

Ожидаемый технический результат достигается тем, что известное компактированное металлургическое изделие, содержащее смесь органических, неорганических и влагосодержащих веществ, по предложению, содержит твердые и/или жидкие органические вещества, в качестве неорганических веществ измельченные твердые металлы и/или сплавы и их соединения, а в качестве влагосодержащего - вещества, содержащие воду и/или смазочно-охлаждающую жидкость, при этом смесь содержит металлы и/или сплавы и их соединения в виде дробленой и волокнистой фракций, причем размер дробленой фракции составляет не более 0,5 от длины волокон волокнистой фракции, при этом изделие спрессовано при доле дробленой фракции, не превышающей значения, обеспечивающего переплетение волокнистой фракции с образованием каркаса, и подвергнуто последующей деформации с усилием прессования, превышающим предел пластической деформации волокнистой фракции.

Предложенное композитное металлургическое изделие может быть сформировано при следующем исходном содержании веществ, масс.%:

Композитное изделие в качестве волокнистого материала содержит стружку, проволоку и обрезь. Компактированное металлургическое изделие дополнительно может содержать окислители, восстановители, шлакообразующие материалы. В качестве окислителя оно содержит окалину, руду, пыль колошниковых газов, шлам колошниковых газов, а в качестве восстановителей содержит дробленый каменный уголь, углерод, кокс и восстановительные флюсы. Компактированное металлургическое изделие в качестве жидких углеводородных веществ содержит масла, в том числе отработанные, нефть и продукты ее переработки.

Компактированное металлургическое изделие сформировано в виде геометрического, изделия требуемой формы, например брикета, пакета, таблетки или чушки.

Ожидаемый технический результат при использовании предлагаемого способа производства изделия достигается тем, что в известном способе производства компактированного металлургического изделия, включающем подготовку шихты в виде смеси из одного или более неорганических веществ с органическими и влагосодержащими веществами путем осуществления операций дробления, смешивания, дозирования, предварительного формирования и прессования, по предложению, шихту готовят в виде смеси, содержащей твердые и/или жидкие органические вещества, в качестве неорганических веществ твердые металлы и/или сплавы и их соединения в виде дробленой и волокнистой фракций, а в качестве влагосодержащего - вещества, содержащие воду и/или смазочно-охлаждающую жидкость (СОЖ), при этом твердые металлы и/или сплавы и их соединения дробят, разделяют на дробленую и волокнистую фракции, и используют дробленую фракцию размером, составляющим не более 0,5 от длины волокон волокнистой фракции при доле дробленой фракции, не превышающей значения, обеспечивающего переплетение волокнистой фракции с образованием каркаса при осуществлении операций смешивания, дозирования и предварительного формирования изделия, осуществляют деформацию прессованием в пресс-форме с усилием прессования, превышающим предел пластической деформации волокнистой фракции. В предложенном способе изделие изготавливают из, шихты при следующем соотношении компонентов, масс %:

Для уменьшения усилия прессования, по предложению, шихту перед прессованием предварительно нагревают, а жидкие углеводородные материалы дополнительно вводят в состав шихты на стадии формирования изделия. Шихту формируют в изделие в форме брикета, пакета, чушки или таблетки порционно или непрерывно. Шихту компактируют порционно с последующей деформацией при холодном прессовании в пресс-форме с автоматическим заполнением и выталкиванием готовой прессовки. Шихту компактируют непрерывно с последующей деформацией на этапах формирования заготовки, регулируемого прессования путем пропускания через группу редукционных валков, имеющих зазор между ними меньший, чем толщина сформированной ленточной заготовки до ее прохождения между парой валков и полученную заготовку режут на мерные длины.

Технический результат от применения компактированного металлургического изделия по предложению достигается в результате использования его свойств в качестве регулятора процессов твердофазных реакций рафинирования продуктами пиролиза углеводородных веществ, при нагреве изделия без доступа воздуха.

Сущность изобретения заключается в том, что исходные материалы шихты не подвергаются предварительной тонкой очистке и сушке, а направляются на брикетирование (прессование без связующего) в виде двухфазной хорошо усредненной смеси.

Во время подготовки смеси к прессованию происходит не только усреднение компонентов смеси, но и образование каркаса из волокнистого металлического материала, промежутки которого заполнены дробленым материалом и жидкой фракцией.

На стадии прессования с давлением, превышающим предел пластической деформации волокнистого метариала, происходит деформация каркаса, приводящая к «выдавливанию» из объема изделия пустот, измельчению дробленого материала (если это возможно), отжатию части жидкой фракции, преимущественно водосодержащей, и перераспределению остающейся в составе изделия части жидкой фракции по поверхности дробленого и волокнистого материалов.

В результате формируется плотная структура, состоящая из каркасного материала и распределенного между его элементами дробленого материала и жидкой фракции. При нагреве изделия процессы испарения (пироэффект) или реформирования замедляются, а продолжительность процессов горения отходящих продуктов удлиняется.

Таким образом, при использовании в смеси углеводородных жидкостей в объеме изделия создаются условия для протекания процессов низкотемпературного пиролиза с образованием сажистого углерода. Вследствие этого сажистый углерод оказывается равномерно распределенным по поверхности дробленого и волокнистого материалов, что приводит к протеканию в объеме изделия реакций твердофазных реакций, в том числе реакции восстановления. Путем введения в состав смеси активных материалов и шлакообразующих можно регулировать количество и вид твердофазных реакций. Регулируя состав изделия, фракционный состав материалов, температуру нагрева на первой стадии и время выдержки, - можно регулировать степень протекания твердофазных реакций и таким образом управлять степенью извлечения полезных материалов из вторичных минеральных ресурсов.

Верхняя граница содержания металлов и сплавов обусловлена присутствием в составе перерабатываемых вторичных материалов влагосодержащих жидкостей и углеводородов, используемых для проведения реакций твердофазного восстановления неизбежно присутствующих оксидов. При содержании металлосодержащей фракции менее нижнего предела нарушаются условия для эффективной генерации и теплопередачи в объеме брикета, что делает использование изделия нецелесообразным.

Содержание влагосодержащих жидкостей не может быть снижено рациональными методами ниже 1%, в то же время максимальное содержание достигается в случае переработки металлосодержащих отходов, находящихся в виде эмульсии.

При содержании углеводородов и твердого углерода ниже 3% снижается эффективность извлечения примесей из металлосодержащей фракции, тогда как повышенное содержание приводит к снижению и потери механической прочности изделия.

Пример 1

Смесь шихты массой 16 грамм, содержащая 95% твердого железного сплава - Сталь 20, 1% поверхностной окалины, 3% машинного масла и 1% воды. Твердая составляющая смеси состоит из дробленой фракцией 2 мм и волокнистой частей длиной волокон 10 мм при толщине волокон до 0,5 мм. Количество дробленой фракции равно 81% от твердой составляющей смеси, определено из предложенного выражения. Смесь формировали в изделие (брикет) в геометрическом масштабе 1:10 от промышленного брикета, при этом изделие формировали путем образования каркаса при спутывании волокнистой фракции и последующей холодной деформацией до плотности 6,3 г/см3.

В печи Таммана расплавляли 300 г чугуна и нагревали его до температуры 1320°С. Образец брикета погружали в расплав и одновременно фиксировали продолжительность горения факела над расплавом, которая составила 40,5 с, оценивали интенсивность выносов пламени, пыли и газов.

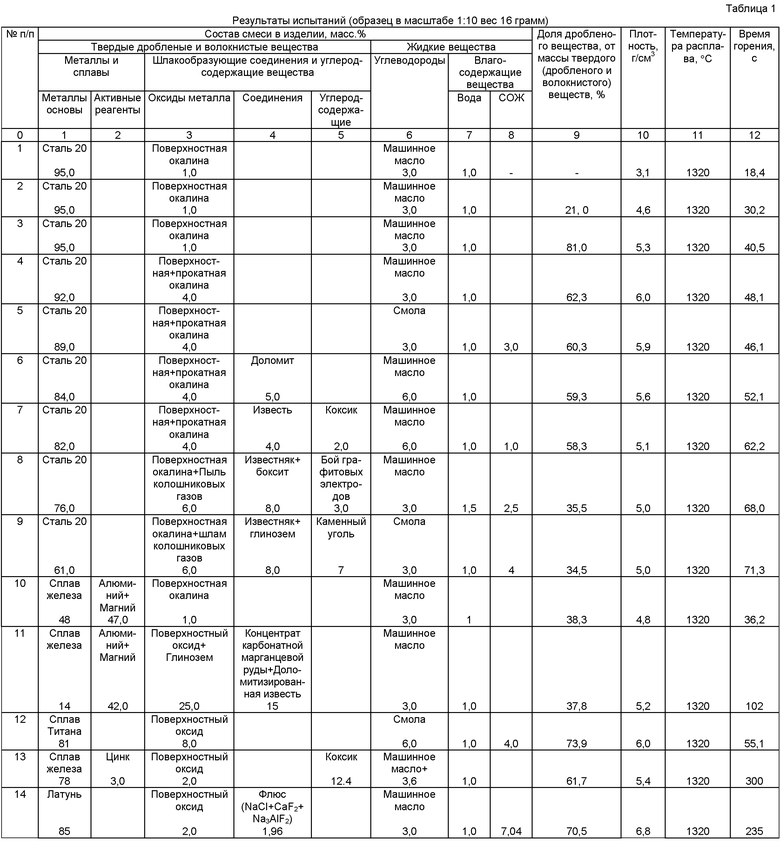

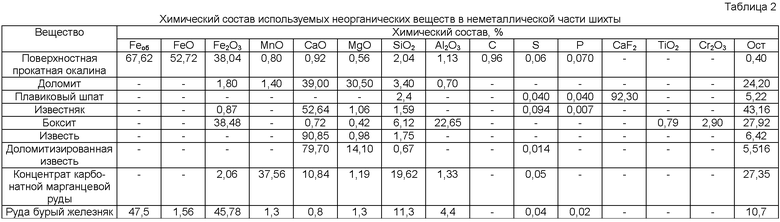

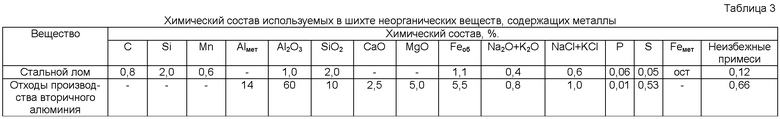

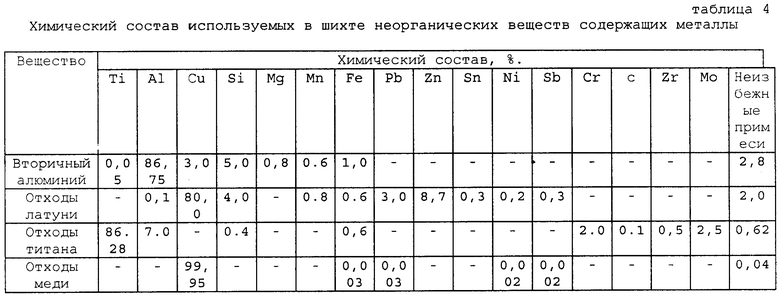

Испытывались и другие характерные составы смесей, которые не исчерпывают все возможные варианты реализации предложенного изобретения. Результаты испытаний, составы расходных материалов и изделий приведены в таблицах 1-6.

Способ производства композитного металлургического изделия реализовали на установке прерывистого прессования брикета с автоматическим заполнением и выталкиванием готовой прессовки приведенной на чертеже. Чертеж - схема установки.

Установка содержит установленные в технологической последовательности бункер 1, для лома и стружки, устройство дробления 2, барабанный сепаратор 3, бункер для дробленой фракции 4, и бункер 5 для волокнистой фракции, бункер 6 для дополнительных активных компонентов шихты, бункер 7 для углеродсодержащего вещества и бункер 8 для шлакообразующего вещества. Установка содержит бункер-дозатор 9, соединенный с барабанным смесителем и сопряженный с ним шнековый смеситель 10, бункер-воронку 11, связанную с пресс-формой 12, с автоматическим заполнением и выталкиванием готовой прессовки и ленточным конвейером 13. Установка содержит бункер готовой продукции 14, бункер 15 для стружки крупной фракции, не подходящей для прессования, подлежащей повторному дроблению, и емкость 16 для жидкого углеводородного вещества.

Установка работает следующим образом.

Поступающая для переработки заготовка: стружка стальных марок 14А, 15А, 15Б и стружка вьюнообразная марок 16А, 16Б, по ГОСТ 2787-75, или легковесный лом или отходы алюминиевых сплавов или цветных металлов загружают в приемный бункер 1. С помощью транспортеров или погрузчиков заготовку подают в зону сортировки, после чего загружают в устройство дробления 2. После дробления материал направляют в барабанный сепаратор 3, где материал разделяют на дробленную и волокнистую фракции и направляют в соответствующие бункера 4 и 5. Материал крупной фракции, не прошедший сквозь отверстия барабанного сепаратора 3, направляют в накопительный бункер 15, после чего он возвращается в приемный бункер 1. Одновременно подготавливали дополнительные материалы, необходимые для изготовления специальных изделий: в бункере 7 - углеродсодержащие вещества фракцией 0,01-10 мм, в бункере 6 и бункере 8 - активные вещества и шлакообразующие материалы соответственно фракцией 0,01-20 мм. В емкости 16 подготавливали необходимое жидкое углеводородное вещество.

Материалы из бункеров 4-8 и 16 в расчетных пропорциях подают в бункер-дозатор 9. В процессе дозирования материалов в бункере 9 начинают формирование каркаса путем переплетения волокнистого вещества. Дальнейшее переплетение волокон и формирование каркаса изделия осуществляют в процессе смешения материалов в соединенном с бункером 9 барабанном, а затем шнековом смесителе 10 и при подаче смеси в приемную бункер-воронку 11. Окончательно готовое изделие формируют в связанной с воронкой 11 пресс-форме 12. Готовое изделие по ленточному конвейеру 13 подают в бункер готовой продукции 14.

Состав шихтовых материалов, используемых для производства изделия, определяется видом перерабатываемых материалов, назначением получаемых изделий для их дальнейшего использования и типом реализуемых в брикете твердофазных реакций.

Пример 2

После сортировки заготовки на дробленный легковесный лом, стружку стальных марок 14А, 15А фракцией 2-10 мм и дробленную вьюнообразную стружку марки 16А и 16Б фракцией 40-50 мм материалы загружают в дозирующий бункер. Шихта содержит 95% твердых железосодержащих веществ, 1% поверхностной окалины, 3% машинного масла и 1% воды. Количество дробленой фракции в составе твердой составляющей шихты равно 81%, которое рассчитывают по предложенному выражению. Составляющие вещества шихты смешивают в соединенном с дозирующим бункером в барабанном смесителе, а затем в шнековом смесителе.

Смесь порциями массой 9-20 кг загружают в приемную воронку и далее в пресс-форму с автоматическим заполнением и выталкиванием готовой прессовки. Каркас изделия формируют путем переплетения волокнистого вещества в процессе дозирования, смешения, подачи смеси в приемную воронку и форму. Загруженный в пресс-форму материал прессуют с удельным давлением прессования 3200 кг/см2, при этом возникающие в изделии напряжения должны превышать предел пластической деформации стальной вьюнообразной стружки, равный 20,5*107÷110,08*107 Н/м2.

Готовые изделия получают в виде брикета диаметром 195 мм и высотой 70÷165 мм. Брикеты направляют в лабораторию для проверки объемной плотности, пористости, сопротивления раздавливанию и количеству осыпавшейся мелочи. Брикеты, соответствующие правилам приемки, направляют на склад готовой продукции.

Проводили испытания способа производства брикетов, в котором изменяли состав шихты, использовали дополнительные активные реагенты и шлакообразующие материалы, испытывали различные варианты производства брикетов с использованием трудно прессуемых и цветных металлов и сплавов. Составы используемых шихтовых смесей, сведения о параметрах производства, а также свойства получаемых брикетов приведены в таблице 7.

Металлургические свойства изделий в виде брикетов, изготовленных по предложенному способу, испытывали по предложенной технологии пирометаллургической переработки минерального вторичного сырья.

Пример 3

Брикеты, содержащие дробленый легковесный лом стали марок 3 кп, 3 пс, 08 кп в количестве 78%, окалину 1%, волокнистую стальную стружку в количестве 17% из стали марок 08 кп, 08 сп, 08 Ю, отработанное машинное масло 3% и воду 1%, размером (диаметр) 195 мм × 90 мм (высота), с удельным весом 6.1 г/см3, полученные путем формирования и дальнейшего прессования с усилием 3200 кг/см2 по предложенному способу, загружали в завалку индукционной печи (ИП) в количестве 200 кг, что составляло 25% от массы всей шихты. Нагрев шихты осуществляли по ступенчатому режиму - нагрев до 700°С, выдержка в течение 15 мин, последующее плавление и нагрев до температуры выпуска (1630°С). Для сравнения аналогичный скрап переплавили в той же печи по двум вариантам - без предварительной подготовки скрапа и при использовании брикетов обычного качества на связке. Результаты испытаний представлены в таблице:

Испытания брикетов других составов и достигаемые при этом пирометаллургические свойства приведены в таблице 8.

Эффективность процесса контролировали по степени усвоения или удаления элементов (% отн.), расходу электроэнергии на переработку единицы продукции. В качестве базы для сравнения использовали плавки, проведенные в аналогичных условиях, когда все материалы, использованные для изготовления изделия, присаживались в тот же агрегат и перерабатывались по той же технологии, что и композитное металлургическое изделие.

Рассмотрение результатов испытаний показало, что металлургические процессы начинаются, когда иделие еще находится в твердом виде (до расплавления), при этом эффективность реакций, в частности реакций восстановления, что актуально при переработке окалины и руд, чрезвычайно высока за счет хорошего распределения восстановителя (сажистый углерод) по поверхности металлической составляющей шихты вследствие реформинга и низкотемпературного пиролиза углеводородов, распределившихся по объему брикета во время подготовки шихты и при прессовании.

У предлагаемого изделия не существует ограничений по области применения вследствие отсутствия в его составе балластного материала связки - оно может использоваться для любых расплавов для решения самых разнообразных задач, а получаемые изделия обладают высокой механической прочностью, обеспечиваемой механическими свойствами металлического каркаса.

Усилие прессования можно регулировать, в зависимости от вида перерабатываемых материалов. В особых случаях, когда мощности прессового оборудования недостаточно для достижения требуемого эффекта, шихту перед прессованием можно дополнительно подогреть.

Прессование в таких условиях обеспечивает эффективное отжатие жидкостей из объема брикета, прежде всего водусодержащих составляющих.

Металлургическую переработку при повышенных температурах можно организовать в зависимости от решаемой задачи и наличия термических агрегатов. В зависимости от технологических возможностей и поставленной задачи переработку брикета можно вести, разделяя этапы твердофазных реакций и плавление брикета, либо последовательно проводя твердофазные реакции и расплавления брикета в одном агрегате.

Конструкция брикета такова, что обеспечивает прогрев брикета одновременно по всей глубине изделия, тем самым повышая эффективность переработки изделия и сокращая расходы по его переделу. Теплопроводами либо местом генерирования тепла при индукционной нагреве являются материалы каркаса.

Применение предложенного изобретения позволяет получать изделие с гарантированно высокими механическими свойствами, расширить сортамент металлосодержащих материалов, используемых при изготовлении изделия, снизить расходы на изготовление в результате исключения операций предварительной очистки материала от масел и СОЖ и проведения предварительного нагрева и спекания, повысить экологичность процесса за счет переработки углеводородных жидкостей (масел), не пригодных к дальнейшему использованию, снизить количество вредных примесей и других продуктов горения.

Предложенный способ пирометаллургической переработки изделия позволяет повысить эффективность переработки за счет устранения из состава смеси компонентов, тормозящих процессы нагрева и плавления и использования компонентов, обеспечивающих дополнительное поступление энергии к месту реакции, позволяет увеличить выход годного за счет утилизации металлов из их оксидов, сократить количество образующегося шлака и продолжительности плавки. Применение изобретения позволяет проводить селективное извлечение металлов из разнообразных отходов, снизить расходные коэффициенты и выбросы, повысить качество металла и снизить загрязнения окружающей среды за счет вовлечение в переработку отработанного масла и нефтепродуктов, пыли, шламов, мелких и пылевидных фракций руды и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ, СПОСОБ ПОЛУЧЕНИЯ СОСТАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2653746C1 |

| Экструзионный брикет для сталеплавильного производства | 2016 |

|

RU2609884C1 |

| Экструзионный промывочный брикет для доменного производства | 2015 |

|

RU2609888C1 |

| Экструзионный брикет для получения ванадийсодержащих шлаков при переработке ванадиевого чугуна | 2016 |

|

RU2609883C1 |

| Экструзионный брикет для доменного производства | 2016 |

|

RU2609885C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИОННОГО БРИКЕТА | 2015 |

|

RU2584836C1 |

| ФЛЮС ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2009 |

|

RU2396364C1 |

| БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И РАФИНИРОВАНИЯ СТАЛИ | 2002 |

|

RU2226556C1 |

| НАПОЛНИТЕЛЬ ДЛЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА И СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2000 |

|

RU2170270C1 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОАЛЮМИНИЯ | 2003 |

|

RU2241777C1 |

Изобретение относится к компактированному металлургическому изделию, содержащему смесь органических, неорганических и влагосодержащих веществ, а также способу его производства и применению. Изделие содержит твердые и/или жидкие органические вещества, в качестве неорганических веществ измельченные твердые металлы и/или сплавы и их соединения, а в качестве влагосодержащего - вещества, содержащие воду и/или смазочно-охлаждающую жидкость. При этом смесь содержит металлы и/или сплавы и их соединения в виде дробленой и волокнистой фракций, причем размер дробленой фракции составляет не более 0,5 от длины волокон волокнистой фракции. Изделие спрессовано при доле дробленой фракции, не превышающей значения, обеспечивающего переплетение волокнистой фракции с образованием каркаса, и подвергнуто последующей деформации с усилием прессования, превышающим предел пластической деформации волокнистой фракции. Изделие применяют в качестве регулятора процессов твердофазных реакций рафинирования продуктами пиролиза углеводородных веществ при нагреве изделия без доступа воздуха. Изобретение позволяет получить высокие механические свойства изделия, позволяет использовать высокоэнергетический потенциал веществ, используемых для его изготовления, повысить экологичность процесса. 3 н. и 13 з.п. ф-лы, 8 табл., 1 ил, 3 пр.

1. Компактированное металлургическое изделие, содержащее смесь органических, неорганических и влагосодержащих веществ, отличающееся тем, что оно содержит твердые и/или жидкие органические вещества, в качестве неорганических веществ измельченные твердые металлы и/или сплавы и их соединения, а в качестве влагосодержащего - вещества, содержащие воду и/или смазочно-охлаждающую жидкость, при этом смесь содержит металлы и/или сплавы и их соединения в виде дробленой и волокнистой фракций, причем размер дробленой фракции составляет не более 0,5 от длины волокон волокнистой фракции, при этом изделие спрессовано при доле дробленой фракции, не превышающей значения, обеспечивающего переплетение волокнистой фракции с образованием каркаса, и подвергнуто последующей деформации с усилием прессования, превышающим предел пластической деформации волокнистой фракции.

2. Компактированное металлургическое изделие по п.1, отличающееся тем, что оно имеет следующее соотношение компонентов, мас.%:

3. Компактированное металлургическое изделие по п.2, отличающееся тем, что волокнистая фракция представляет собой стружку, проволоку и обрезь.

4. Компактированное металлургическое изделие по п.1, отличающееся тем, что оно дополнительно содержит соединения металлов, окислители, восстановители, шлакообразующие материалы.

5. Компактированное металлургическое изделие по п.4, отличающееся тем, что в качестве окислителя оно содержит окалину, руду, пыль колошниковых газов, шлам колошниковых газов.

6. Компактированное металлургическое изделие по п.4, отличающееся тем, что в качестве восстановителей оно содержит дробленый каменный уголь, углерод, кокс и восстановительные флюсы.

7. Компактированное металлургическое изделие по п.1, отличающееся тем, что в качестве жидких углеводородных веществ оно содержит масла, в том числе отработанные, нефть и продукты ее переработки.

8. Компактированное металлургическое изделие по п.1, отличающееся тем, что оно сформировано в виде геометрического изделия требуемой формы, например брикета, пакета, таблетки или чушки.

9. Способ производства компактированного металлургического изделия, включающий подготовку шихты в виде смеси из одного или более неорганических веществ с органическими и влагосодержащими веществами путем осуществления операций дробления, смешивания, дозирования, предварительного формирования и прессования, отличающийся тем, что шихту готовят в виде смеси, содержащей твердые и/или жидкие органические вещества, в качестве неорганических веществ твердые металлы и/или сплавы и их соединения в виде дробленой и волокнистой фракций, а в качестве влагосодержащего - вещества, содержащие воду и/или смазочно-охлаждающую жидкость (СОЖ), при этом твердые металлы и/или сплавы и их соединения дробят, разделяют на дробленую и волокнистую фракции и используют дробленую фракцию размером, составляющим не более 0,5 от длины волокон волокнистой фракции при доле дробленой фракции, не превышающей значения, обеспечивающего переплетение волокнистой фракции с образованием каркаса при осуществлении операций смешивания, дозирования и предварительного формирования изделия, осуществляют деформацию прессованием в пресс-форме с усилием прессования, превышающим предел пластической деформации волокнистой фракции.

10. Способ по п.9, отличающийся тем, что изделие изготавливают из шихты при следующем соотношении компонентов, мас.%:

11. Способ по п.9, отличающийся тем, что для уменьшения усилия прессования шихту перед прессованием предварительно нагревают.

12. Способ по п.9, отличающийся тем, что жидкие углеводородные материалы дополнительно вводят в состав шихты на стадии формирования изделия.

13. Способ по п.9, отличающийся тем, что шихту компактируют порционно или непрерывно в изделие в форме брикета, пакета, чушки или таблетки.

14. Способ по п.13, отличающийся тем, что шихту компактируют порционно с последующей деформацией при холодном прессовании в пресс-форме с автоматическим заполнением и выталкиванием готовой прессовки.

15. Способ по п.13, отличающийся тем, что шихту компактируют непрерывно с последующей деформацией на этапах формирования заготовки, регулируемого прессования путем пропускания через группу редукционных валков, имеющих зазор между ними меньший, чем толщина сформированной ленточной заготовки до ее прохождения между парой валков, и полученную заготовку режут на мерные длины.

16. Применение компактированного металлургического изделия по любому из пп.1-8 в качестве регулятора процессов твердофазных реакций рафинирования продуктами пиролиза углеводородных веществ при нагреве изделия без доступа воздуха.

| СПОСОБ БРИКЕТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2266969C2 |

| СПОСОБ ПОДГОТОВКИ ЗАМАСЛЕННЫХ ШИХТОВЫХ МАТЕРИАЛОВ В ВИДЕ БРИКЕТОВ К ПЛАВКЕ | 2002 |

|

RU2217511C1 |

| СПОСОБ БЕЗОБЖИГОВОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ЗАМАСЛЕННУЮ ОКАЛИНУ | 2000 |

|

RU2292405C2 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ МЕЛКОДИСПЕРСНЫХ ОКСИДОВ МЕТАЛЛОВ | 2001 |

|

RU2198940C1 |

| GB 1069317 A, 17.05.1967 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2013-02-27—Публикация

2010-06-30—Подача