Настоящее изобретение касается способа изготовления металлического элемента усиления, предназначенного для установки на переднюю кромку или заднюю кромку композитной лопатки турбомашины, такой как лопатка вентилятора авиационного турбореактивного или турбовинтового двигателя.

Для уменьшения массы и стоимости лопаток вентилятора турбомашины их обычно изготавливают из композитного материала. Лопатки вентилятора должны противостоять значительным напряжениям и ударам вследствие их скорости вращения и воздействия частиц или инородных тел, могущих проникнуть в поток воздуха. Для этого лопатки из композитного материала на уровне их передних и/или задних кромок защищают металлическими элементами усиления, наклеенными на лопасти лопаток.

Патент ЕР 1 574 270-А1 на имя Заявителя описывает способ изготовления элемента усиления посредством диффузионной сварки и сверхпластичной формовкой или SPF/DB (Super Plasting Forming/Diffusion Bonding), включающий следующие этапы:

- сварки двух листов диффузионной сваркой для получения предварительно отформованной заготовки, при этом часть пластин покрыта антидиффузионным веществом для исключения их сварки в заданных зонах;

- изгибание и скручивание предварительно отформованной заготовки,

- надувание предварительно отформованной заготовки для ее сверхпластичной формовки,

- разрезание предварительно отформованной заготовки для получения элемента усиления.

Этот способ не позволяет точно контролировать внутреннюю форму полости элемента усиления. В частности, зоны соединения листов образуют зоны концентрации напряжений и начальной стадии разрыва, ослабляющей элемент усиления.

Для повышения механической стойкости элемента усиления в заявке на патент FR 10/51992, поданной Заявителем и еще не опубликованной, предлагается способ изготовления металлического элемента усиления, включающий:

- придание формы двум листам путем штамповки для их приближения к окончательной форме воплощаемого элемента усиления;

- размещение двух листов с обеих сторон сердечника, воспроизводящего внутренние формы спинки лопасти и внутренней поверхности элемента усиления,

- соединение двух листов между собой вокруг сердечника герметичным образом в вакууме,

- обработка листов на сердечнике путем изостатического прессования в горячем состоянии,

- разрезание листов для разделения усиления и освобождения сердечника.

Горячее изостатическое прессование листов позволяет придать листам форму сердечника и получить в зоне соединения листов большой радиус соединения и, следовательно, исключить любую зону концентрации напряжений или начальную стадию разрыва.

Внутренняя стенка элемента усиления, образующая его внутреннюю поверхность и спинку лопасти, предназначенная для наклеивания соответственно на внутреннюю поверхность и спинку лопасти на уровне передней кромки или задней кромки, подвергается перед приклеиванием операции дополнительной механической обработки для придания ей большей шероховатости для получения лучшей адгезии элемента усиления к лопатке.

Такая операция механической обработки является сложной, так как инструмент должен проникнуть в остроконечную внутреннюю полость элемента усиления, ограниченную внутренней поверхностью и спинкой.

Задачей изобретения является, в частности, простое, эффективное и экономичное решение этой проблемы.

Для решения этой задачи предложен способ изготовления металлического элемента усиления, предназначенного для установки на передней или задней кромке композитной лопатки турбомашины, включающий следующие этапы:

- формование двух листов для их приближения к конечной выполняемой форме элемента усиления,

- расположение двух листов с обеих сторон сердечника, воспроизводящих внутренние формы внутренней поверхности и спинки элемента усиления,

- соединение двух листов между собой вокруг сердечника герметичным образом в вакууме,

- обработка листов на сердечнике изостатическим прессованием в горячем состоянии,

- разрезание листов для разделения элемента усиления и освобождения сердечника,

отличающийся тем, что он заключается в придании, по меньшей мере, части поверхности сердечника заданной ненулевой шероховатости и в передаче этой шероховатости соответствующей части внутренней поверхности элемента усиления путем изостатического прессования в горячем состоянии.

Таким образом, шероховатость сердечника непосредственно «напечатывается» на внутренние стороны внутренней поверхности и спинки лопасти элемента усиления. Упомянутая дополнительная операция механической обработки более не является необходимой, что позволяет уменьшить продолжительность и стоимость изготовления элемента усиления.

Предпочтительно, по меньшей мере, часть поверхности сердечника имеет шероховатость Ra, превышающую 3 мкм, и предпочтительно составляет от 3,2 до 6,4 мкм.

После разделения элемента усиления сердечник может быть вновь использован для других циклов изготовления.

Такая шероховатость, перенесенная на внутренние части внутренней поверхности и спинки лопасти элемента усиления, обеспечивает лучшую адгезию клея.

В соответствии с вариантом изобретения наружная поверхность сердечника содержит зоны с различной шероховатостью.

Использование нескольких зон с различной шероховатостью может быть необходимым в частных случаях использования.

Шероховатость наружной поверхности сердечника может быть получена фрезеровкой, механической дробеструйной обработкой, пескоструйной обработкой, лазерной обработкой, электроэрозионной и/или химической обработкой.

Предпочтительно, сердечник изготовлен из металлического термостойкого материала, например, из никельного сплава или из керамики, пассивированного покрытием антидиффузионного барьера, незагрязняющего металлический материал листов, получаемого нанесением оксида, например, оксида иттрия, либо формированием окислительного слоя при тепловой обработке.

Таким образом, исключают адгезию листов к сердечнику в процессе изостатического прессования в горячем состоянии.

Листы могут быть выполнены из сплава на основе титана, например, из TA6V.

Такой материал может быть легко отформован при температурах порядка 940°С и способен противостоять значительным напряжениям и столкновениям с частицами или инородными телами при низкой температуре.

В соответствии с отличительным признаком изобретения формование листов перед размещением с обеих сторон сердечника выполняется штамповкой.

В соответствии с другим признаком соединение двух листов между собой осуществляется сваркой электронным пучком (FE).

Предпочтительно сердечник содержит первую сторону, воспроизводящую для одной половины внутреннюю форму внутренней поверхности первого элемента усиления, а для другой половины - внутреннюю форму спинки лопасти второго элемента усиления, при этом сердечник содержит вторую сторону, противолежащую первой и воспроизводящую для одной половины внутреннюю форму спинки лопасти первого элемента усиления, а для другой половины - внутреннюю форму внутренней поверхности второго элемента усиления, при этом два элемента усиления отделяются один от другого отрезанием после формирования листов на сердечнике изостатическим прессованием в горячем состоянии. Можно также изготовить два элемента усиления при цикличном производстве с одним сердечником, что уменьшает стоимость изготовления элементов усиления.

Изобретение касается, кроме того, лопатки турбомашины, такой как авиационный турбореактивный или турбовинтовой двигатель, отличающейся тем, что она содержит лопасть из композитного материала, имеющую внутреннюю поверхность и поверхность спинки, связанные между собой задней кромкой и передней кромкой, а также тем, что она содержит, по меньшей мере, один элемент усиления, полученный описанным выше способом, содержащий две внутренние противолежащие поверхности, наклеенные на поверхности внутренней поверхности и спинки лопасти на уровне передней кромки или задней кромки лопасти и имеющие каждая, по меньшей мере, одну часть с шероховатостью Ra, превышающую 3 мкм, предпочтительно, составляющую от 3,2 до 6,4 мкм.

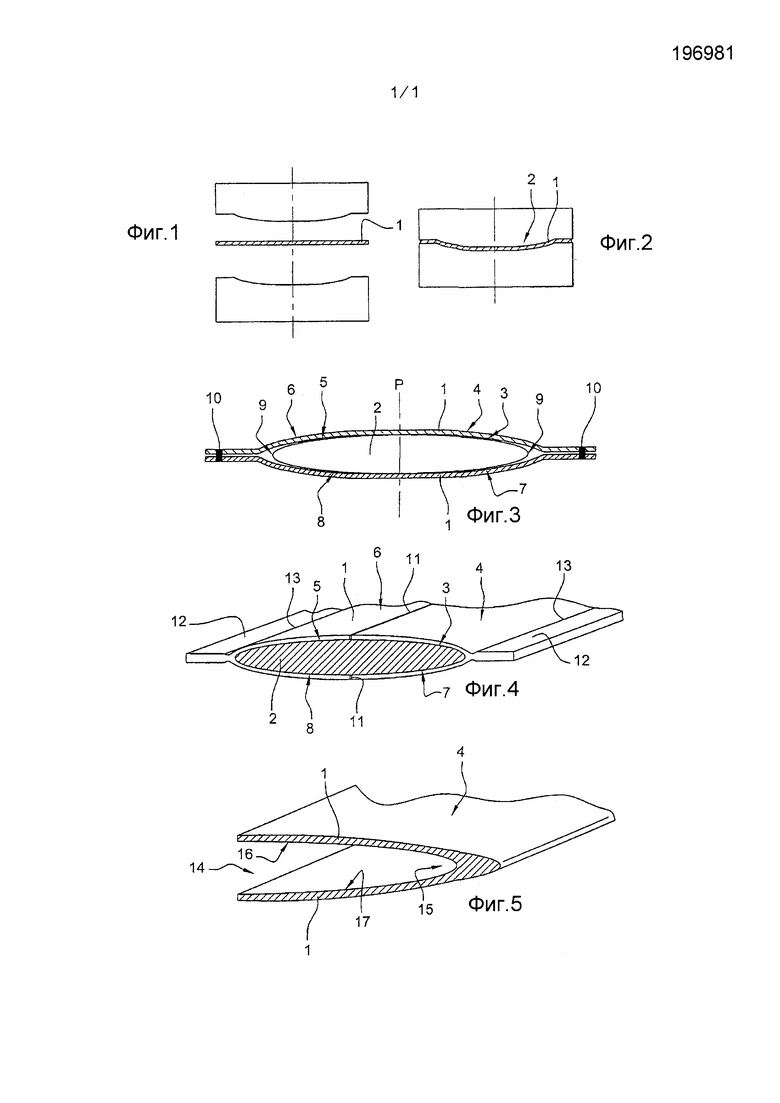

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

- фиг. 1 и 2 схематично изображают этап формования листов способом по изобретению,

- фиг. 3 схематично изображает этап соединения листов вокруг сердечника,

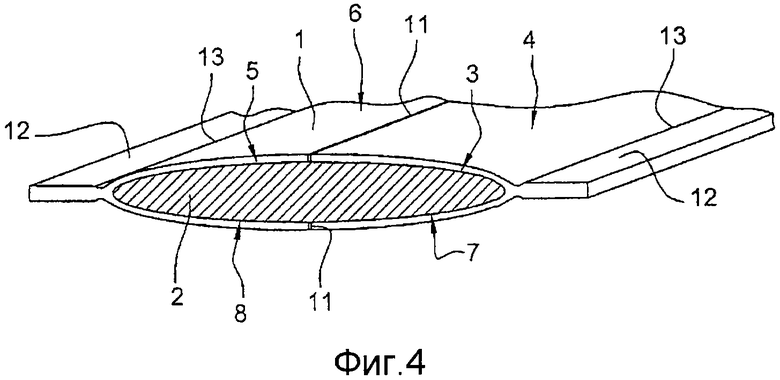

- фиг. 4 схематично изображает этап формирования листов на сердечнике изостатическим прессованием в горячем состоянии и этап разрезания листов для разделения усиления и освобождения сердечника,

- фиг. 5 изображает вид в изометрии части элемента усиления, полученной способом изготовления по изобретению.

Фиг. 1 изображает этап штампования в горячем состоянии листов 1 для формования с целью их приближения к конечной форме выполняемых элементов усиления. По окончании формования каждый лист 1 содержит вогнутую зону 2, ограничивающую полость. Листы 1 выполнены из сплава на основе титана, например, из TA6V. Этап формования осуществляют при температуре порядка 940°С.

Как изображено на фиг. 3, два одинаковых листа 1 располагают далее один напротив другого с обеих сторон сердечника 2, при этом в каждой из вогнутостей листов 1 размещена часть сердечника 2.

Сердечник 2 имеет плоскость симметрии Р, перпендикулярную листам, и содержит первую сторону, воспроизводящую для половины 3 внутреннюю форму внутренней поверхности первого выполняемого элемента усиления 4, а для другой половины 5 - внутреннюю форму спинки лопасти второго выполняемого элемента усиления 6. Сердечник 2 содержит, кроме того, вторую сторону, противолежащую первой и воспроизводящую для половины 7 внутреннюю форму спинки лопасти первого элемента усиления 5, а для второй половины 8 - внутреннюю форму внутренней поверхности 3 второго элемента усиления 6.

Соединительные зоны 9 между двумя сторонами, то есть боковые края сердечника 2, имеют радиус, составляющий от 2 до 6 мм.

Сердечник 2 выполнен из теплостойкого материала, диффузия титана в который отсутствует, и из металлического сплава, имеющего коэффициент расширения, весьма отличающийся от коэффициента расширения листов 1 из титана, например, в IN100.

Целью является исключение любой адгезии листов 1 к сердечнику 2 в процессе различных операций изготовления, в частности при операции изостатического прессования в горячем состоянии.

Для этого также сердечник 2 может быть пассивирован покрытием диффузионным барьером, незагрязняющим металлический материал листов, получаемым либо нанесением оксида, например, оксида иттрия, либо формированием оксидного слоя путем тепловой обработки.

Предварительно, поверхности сердечника 2 были обработаны или изготовлены таким образом, чтобы придать им заданную шероховатость, например шероховатость Ra, превышающую 3 мкм, предпочтительно, составляющую от 3,2 до 6,4 мкм.

Шероховатость наружной поверхности сердечника 2 может быть получена фрезеровкой, механической дробеструйной обработкой, пескоструйной обработкой, лазерной обработкой, электроэрозионной и/или химической обработкой.

При необходимости, наружная поверхность сердечника 2 может содержать зоны с различной шероховатостью.

После размещения листов 1 вокруг сердечника 2 они соединяются по периферии предварительной сваркой (не изображенной на чертеже) и сваркой TIG (вольфрамовым электродом в инертном газе) для их соединения и удержания в этом положении. Узел далее помещают в вакуумную камеру для сварки листов 1 между собой по всей периферии, например, сваркой электронным пучком (FE). Непрерывный периферийный сварочный шов 10 обеспечивает герметичность полости, образованной между листами 1.

Как изображено на фиг. 3, листы далее на сердечнике 2 подвергаются изостатическому прессованию в горячем состоянии, в процессе которого на листы 1 воздействуют внешним давлением, примерно, в 1000 баров при температуре, примерно, в 940°С и в течение, примерно, 3 часов в случае, когда листы 1 выполнены из сплава титана TA6V.

В процессе этой операции листы 1 деформируются так, чтобы полностью охватить сердечник 2, включая соединительные зоны 9 сердечника 2. В этих зонах, в частности, листы 1 встречаются, охватывая скругленную форму сердечника 2.

В процессе этого этапа шероховатость сердечника 2 преобразуется или «впечатывается» во внутренние поверхности листов 1 при контакте с шероховатым сердечником 2.

Параллельно, вследствие повышенной температуры оба листа 1 диффузионно свариваются между собой.

Два усиления 4, 6 далее разделяются путем разрезания листов 1 вдоль линий 11, расположенных на пересечении упомянутых листов с плоскостью симметрии Р.

Лишний периферийный материал 12 удаляется отрезанием по профильным линиям 13. Наконец, финишная механическая обработка позволяет придать заданную внешнюю форму элементам усиления 4, 6.

Таким образом, получают два элемента усиления, каждое из которых имеет форму, изображенную на фиг. 5, в которой соединение между двумя листами 1, выполненное диффузионной сваркой, обеспечивает механические характеристики, эквивалентные механическим характеристикам моноблочной детали. Полость 14 каждого элемента усиления содержит, кроме того, на уровне связи 15 между внутренней поверхностью 16 и спинкой 17 лопасти радиус кривизны достаточно большой, чтобы не вызывать концентрацию напряжений и появление трещин при использовании.

Наконец, внутренние поверхности 16, 17 полости 14 имеют достаточную шероховатость для обеспечения наклеивания элементов усиления 4, 6 на переднюю кромку или заднюю кромку лопатки из композитного материала, например, с помощью клея типа эпоксидного.

Собственно сердечник 2 может быть вновь использован для изготовления других элементов усиления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСУЩЕСТВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УСИЛИТЕЛЬНОГО ЭЛЕМЕНТА СО ВСТАВКОЙ ДЛЯ ЗАЩИТЫ ПЕРЕДНЕЙ КРОМКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2013 |

|

RU2643750C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА УСИЛЕНИЯ ЛОПАТКИ ТУРБОМАШИНЫ | 2013 |

|

RU2631218C2 |

| СПОСОБ ПОВЫШЕНИЯ ЖЕСТКОСТИ МЕТАЛЛИЧЕСКОЙ УСИЛИВАЮЩЕЙ ДЕТАЛИ И МЕТАЛИЧЕСКАЯ УСИЛИВАЮЩАЯ ДЕТАЛЬ ТУРБОМАШИНЫ | 2012 |

|

RU2634657C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УСИЛИТЕЛЬНОГО ЭЛЕМЕНТА | 2011 |

|

RU2575894C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ВСТАВКИ ДЛЯ ЗАЩИТЫ ПЕРЕДНЕЙ КРОМКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2011 |

|

RU2563907C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАССИВНОЙ ДЕТАЛИ | 2011 |

|

RU2566696C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2011 |

|

RU2607389C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 2011 |

|

RU2578886C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И КОМПОЗИТНАЯ СПЛОШНАЯ ДЕТАЛЬ, ПОЛУЧАЕМАЯ С ПОМОЩЬЮ СПОСОБА | 2011 |

|

RU2708286C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕДНЕЙ ИЛИ ЗАДНЕЙ УСИЛИВАЮЩЕЙ КРОМКИ ДЛЯ ЛОПАТКИ ВЕНТИЛЯТОРА | 2005 |

|

RU2375608C2 |

Изобретение относится к области энергомашиностроения и может быть использовано при изготовлении металлического элемента усиления, предназначенного для установки на переднюю или заднюю кромку композитной лопатки турбомашины. Осуществляют формование двух листов с приданием им формы, приближенной к конечной форме усилительного элемента. Отформованные листы размещают с обеих сторон сердечника и герметично соединяют между собой. Деформируют отформованные листы на сердечнике изостатическим прессованием в горячем состоянии. Деформированные листы разрезают для отделения усилительного элемента и освобождения сердечника. При этом по меньшей мере части поверхности сердечника придают заданную шероховатость, посредством которой при изостатическом прессовании образуют шероховатость на соответствующей части внутренних поверхностей усилительного элемента. В результате исключается необходимость осуществления дополнительной механической обработки поверхности усилительного элемента для придания ей шероховатости, что позволяет упростить его изготовление. 2 н. и 8 з.п. ф-лы, 5 ил.

1. Способ изготовления металлического усилительного элемента (4, 6) лопатки турбомашины, выполненной из композитного материала с лопастью, имеющей спинку и внутреннюю поверхность, соединенные между собой передней и задней кромками, который предназначен для установки на передней или задней кромке лопасти лопатки с наклеиванием на ее спинку и внутреннюю поверхность, включающий следующие этапы:

- осуществляют формование двух листов (1) с приданием им формы, приближенной к конечной форме усилительного элемента (4, 6),

- размещают два упомянутых отформованных листа (1) с обеих сторон сердечника (2), выполненных с возможностью получения формы противолежащих внутренних поверхностей (16, 17) усилительного элемента (4, 6), обеспечивающей их приклеивание к спинке и внутренней поверхности лопасти лопатки,

- герметично соединяют два отформованных листа (1) между собой вокруг сердечника (2) в вакууме,

- деформируют отформованные листы (1) на сердечнике (2) изостатическим прессованием в горячем состоянии,

- разрезают деформированные листы (1) для отделения усилительного элемента (4, 6) и освобождения сердечника (2),

отличающийся тем, что он содержит этап, на котором по меньшей мере части поверхности сердечника (2) придают заданную шероховатость, посредством которой при изостатическом прессовании в горячем состоянии отформованных листов (1) образуют шероховатость на соответствующей части внутренних поверхностей (16, 17) усилительного элемента (4, 6).

2. Способ по п. 1, отличающийся тем, что по меньшей мере часть поверхности сердечника имеет шероховатость Ra, превышающую 3 мкм, предпочтительно составляющую от 3,2 до 6,4 мкм.

3. Способ по п. 1, отличающийся тем, что наружная поверхность сердечника (2) содержит зоны различной шероховатости.

4. Способ по п. 1, отличающийся тем, что шероховатость наружной поверхности (3, 5, 7, 8) сердечника (2) получают фрезеровкой, механической дробеструйной обработкой, пескоструйной обработкой, лазерной обработкой, электроэрозионной и/или химической обработкой.

5. Способ по п. 1, отличающийся тем, что сердечник (2) выполнен из теплостойкого металлического материала, например из сплава титана или никеля, и пассивирован покрытием незагрязняющего антидиффузионного барьера для металлического материала листов, например, оксидом иттрия.

6. Способ по п. 1, отличающийся тем, что листы (1) выполнены из сплава на основе титана, например TA6V.

7. Способ по п. 1, отличающийся тем, что формование листов (1) перед размещением с обеих сторон сердечника (2) осуществляют штамповкой.

8. Способ по п. 1, отличающийся тем, что соединение двух листов (1) между собой выполняют сваркой электронным пучком.

9. Способ по п. 1, отличающийся тем, что сердечник (2) содержит первую сторону, выполненную с возможностью получения на одной половине (3) внутренней формы внутренней поверхности первого усилительного элемента (4), обеспечивающей приклеивание ее к внутренней поверхности лопасти лопатки, а на другой половине (5) - формы внутренней поверхности второго усилительного элемента (6), обеспечивающей приклеивание ее к спинке лопасти лопатки, и противоположную упомянутой первой стороне вторую сторону, выполненную с возможностью получения на одной половине (7) формы внутренней поверхности первого усилительного элемента (4), обеспечивающей приклеивание ее к спинке лопасти лопатки, а на другой половине (8) - формы внутренней поверхности второго усилительного элемента (6), обеспечивающей приклеивание ее к внутренней поверхности лопасти лопатки.

10. Лопатка турбомашины из композитного материала, содержащая лопасть из композитного материала, выполненную со спинкой и внутренней поверхностью, соединенными между собой передней и задней кромками, и по меньшей мере усилительный элемент, изготовленный способом по п. 1, установленный на передней и задней кромках лопасти и выполненный с двумя противолежащими внутренними поверхностями (16, 17), приклеенными к внутренней поверхности и спинке лопасти, при этом каждая из упомянутых противолежащих внутренних поверхностей (16, 17) выполнена с шероховатостью Ra, превышающей 3 мкм и предпочтительно равной величине из диапазона от 3,2 мкм до 6,4 мкм.

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕННОГО РАЗРУШЕНИЯ МОНОЛИТНЫХ ОБЪЕКТОВ | 2006 |

|

RU2319008C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2005 |

|

RU2297538C2 |

| КОМПОЗИЦИОННАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2007 |

|

RU2350757C1 |

| Экономайзер | 0 |

|

SU94A1 |

Авторы

Даты

2016-05-27—Публикация

2012-01-10—Подача