Настоящее изобретение относится к способу изготовления металлической детали, такой, например, как металлическое усиление композитной или металлической лопатки турбомашины.

В частности, изобретение касается способа изготовления металлического усиления передней кромки лопатки турбомашины.

Изобретение относится к области турбомашин и, в частности, к области лопаток вентилятора из композитного или металлического материала для турбомашины, передняя кромка которых содержит металлическое структурное усиление.

Однако изобретение используется также для изготовления металлического усиления, предназначенного для усиления передней кромки или задней кромки лопатки любого типа турбомашины, наземной или авиационной, и, в частности, турбинного двигателя вертолета или авиационного турбореактивного двигателя, а также винтов, таких как открытые двойные винты противоположного вращения («open rotor» на англ. яз.).

Известно, что передняя кромка соответствует известной части аэродинамического профиля, на который воздействует поток воздуха и который разделяет поток воздуха на поток по внутренней поверхности и на поток по спинке лопасти. Задняя кромка соответствует задней части аэродинамического профиля, где встречаются наружный и внутренний потоки.

Лопатки турбомашины, в частности лопатки вентилятора, испытывают значительные механические напряжения, связанные, в частности, со скоростью вращения, и должны соответствовать точным условиям веса и габаритных размеров. Как следствие, используют лопатки из композитных материалов, которые являются более легкими.

Известно снабжение лопаток вентилятора турбомашины, выполненных из композитных материалов, структурным металлическим усилением, расположенным по всей высоте лопатки и за ее передней кромкой, как упомянуто в документе ЕР1908919. Такое усиление позволяет защитить при полете композитное лопаточное колесо при столкновении с инородным телом, таким, например, как птица, град либо щебень.

В частности, структурное металлическое усиление защищает переднюю кромку композитной лопатки, исключая риски расслоения, разрывы волокон, либо также повреждение вследствие отклеивания волокон от основы.

Классически лопатка турбомашины содержит аэродинамическую поверхность, простирающуюся в первом направлении между передней кромкой и задней кромкой, и во втором направлении, по существу, перпендикулярном первому направлению, между ножкой и вершиной лопатки. Структурное металлическое усиление повторяет форму передней кромки аэродинамической поверхности лопатки и простирается в первом направлении за переднюю кромку по аэродинамической поверхности для охватывания профиля внутренней поверхности и спинки лопатки, а во втором направлении - между ножкой и вершиной лопатки.

Известным образом структурное металлическое усиление является металлической деталью, выполняемой полностью путем фрезеровки из блока материала.

Однако металлическое усиление передней кромки лопатки является деталью, сложной в изготовлении, требующем многочисленных повторяющихся операций и сложных инструментов, значительно повышающих стоимость изготовления.

В этом контексте изобретение направлено на решение вышеупомянутых задач путем разработки способа изготовления металлического усиления передней кромки или задней кромки лопатки турбомашины, обеспечивающей упрощение технологического процесса изготовления такой детали при уменьшении стоимости изготовления.

Для решения задачи предлагается способ изготовления металлической детали, последовательно включающий:

- этап размещения, по меньшей мере, одной металлической извилистой полоски, выполненной из гибкой металлической фольги, содержащей множество выемок, на формующем оборудовании, при этом извилистая полоска, по меньшей мере, способна деформироваться вручную в холодном состоянии в трех направлениях в пространстве;

- этап изостатического прессования в горячем состоянии упомянутой, по меньшей мере, одной металлической извилистой полоски для получения упомянутой металлической детали.

Благодаря изобретению металлическая деталь сложной формы, такая, например, как металлическое структурное усиление, содержащее две кривизны в двух различных плоскостях (или скручивание по одной оси), выполняется просто и быстро, по меньшей мере, из гибкой извилистой металлической полоски, деформируемой в трех направлениях, полученной простыми операциями вырезания листов или узких металлических лент и способом прессования и изостатического уплотнения в горячем состоянии (HIP - Hot Isostatic Pressing - на англ. яз.), позволяющим получить компактную и беспористую деталь путем комбинации пластической деформации, текучести и диффузионной сварки.

Металлические извилистые полоски получают путем выполнения вырезов на металлической фольге малой толщины, геометрия которых соответствует, по существу, развертке выполняемой металлической детали. Так, металлические извилистые полоски, выполненные таким образом, легко деформируются и легко размещаются на шаблоне формы, такой, как макет, или непосредственно на оттиске формовочного инструмента.

Этот способ изготовления позволяет также избавиться от сложного изготовления усиления лопатки путем изготовления из массы фрезеровкой, протягиванием из плоского профиля, требующего больших объемов материала для изготовления и, следовательно, значительной стоимости первоначально заготовленного материала. Способ позволяет также легко изготавливать металлические усиления, которые точно отвечают требованиям массы и геометрии.

Способ изготовления по изобретению может также соответствовать одной или нескольким нижеуказанным характеристикам, рассматриваемым по отдельности или в любых возможных технических комбинациях:

- предварительно перед упомянутым этапом позиционирования упомянутый способ содержит этап вырезания множества выемок в, по меньшей мере, гибкой металлической фольге для формирования упомянутой, по меньшей мере, металлической полоски;

- упомянутая, по меньшей мере, металлическая полоска образована путем соединения двух слоев упомянутой металлической фольги, вырезанных в процессе упомянутого этапа вырезания множества выемок;

- предварительно перед упомянутым этапом позиционирования упомянутый способ содержит этап выполнения, по меньшей мере, одного металлического кармана из двух слоев гибкой металлической фольги, при этом, по меньшей мере, одна упомянутая извилистая полоска образована в процессе этапа вырезания множества выемок в упомянутом, по меньшей мере, одном гибком металлическом кармане;

- упомянутый этап вырезания выемок выполняется путем вырезания множества выемок с обеих сторон продольного бордюра упомянутой, по меньшей мере, одной упомянутой металлической фольги и/или распределенных по длине упомянутой металлической фольги в соответствии с заданным шагом вырезания;

- предварительно перед упомянутым этапом вырезания множества выемок упомянутый способ содержит этап вырезания, по меньшей мере, одной металлической фольги, по меньшей мере, из одного металлического листа толщиной, меньшей 0,3 мм;

- предварительно перед упомянутым этапом изостатического прессования упомянутый способ включает этап наложения, по меньшей мере, второй металлической извилистой полоски на упомянутую первую извилистую металлическую полоску, размещенную на упомянутом формующем инструменте;

- две извилистых металлических полоски, сложенных последовательно в процессе упомянутого этапа наложения, имеют шаг выреза, смещенный один относительно другого;

- упомянутая металлическая деталь является металлическим усилением передней кромки или задней кромки лопатки турбомашины или металлическим усилением винта;

- упомянутый формующий инструмент является формующим шаблоном или оттиском изостатического прессующего инструмента, или отпечатком упомянутого инструмента изостатического прессования.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопровождающие чертежи, на которых:

- Фиг.1 изображает вид сбоку лопатки, содержащей полое структурное металлическое усиление передней кромки, полученное с помощью способа реализации изобретения;

- Фиг.2 изображает частичный вид в разрезе фиг.1 по плоскости разреза АА;

- Фиг.3 изображает синоптическую схему, представляющую основные этапы осуществления способа изготовления структурного металлического усиления передней кромки лопатки турбомашины по изобретению;

- Фиг.4 изображает вид сбоку металлического усиления передней кромки лопатки турбомашины в процессе первого этапа способа, представленного на фиг.3;

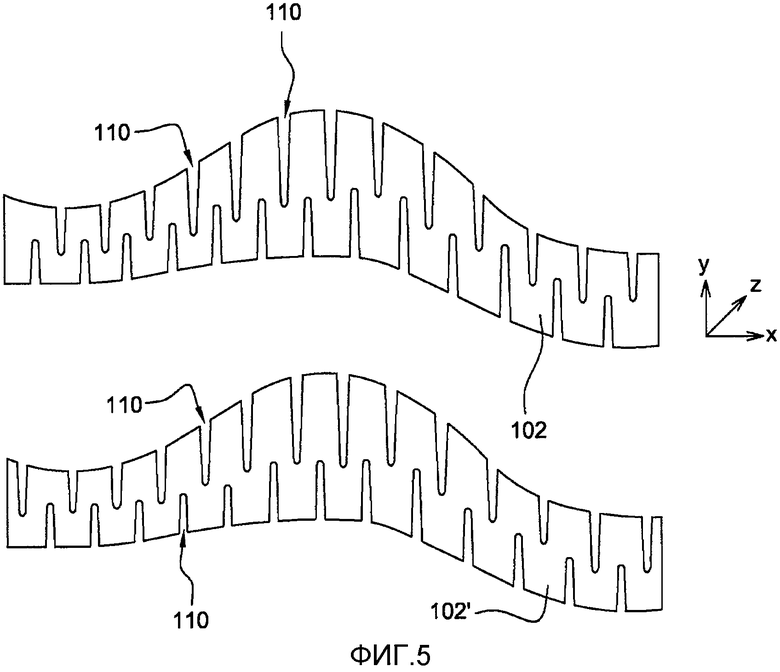

- Фиг.5 изображает вид сбоку металлического усиления передней кромки лопатки в процессе второго этапа способа, представленного на фиг.3;

- Фиг.6 изображает вид в разрезе металлического усиления передней кромки лопатки турбомашины в процессе третьего этапа способа, представленного на фиг.3;

- Фиг.7 изображает вид в разрезе металлического усиления передней кромки лопатки турбомашины в процессе четвертого этапа способа, изображенного на фиг.3.

На всех чертежах общие элементы обозначены одинаковыми цифровыми позициями, если нет иного уточнения.

Ниже в описании металлическое усиление передней кромки или задней кромки будет называться металлическим усилением либо просто усилением.

Фиг.1 изображает вид сбоку лопатки, содержащей металлическое структурное усиление передней кромки, полученное способом по изобретению.

Изображенная лопатка 10 является, например, подвижной лопаткой вентилятора турбомашины (не изображенного на чертеже).

Лопатка 10 имеет аэродинамическую поверхность 12, простирающуюся в первом осевом направлении 14 между передней кромкой 16 и во втором радиальном направлении 20, по существу, перпендикулярном первому направлению 14 между ножкой 22 и вершиной 24.

Аэродинамическая поверхность 12 образует спинку 13 и внутреннюю поверхность 11 лопатки 10, при этом на фиг.1 изображена только спинка 13 лопатки 10. Внутренняя поверхность 11 и спинка 13 образуют боковые поверхности лопатки 10, которые связывают переднюю кромку 16 с задней кромкой 18 лопатки 10.

В варианте осуществления лопатка 10 является композитной лопаткой, получаемой обычно драпировкой или размещением в форме сплетенной волокнистой структуры. Например, используемый композитный материал может быть образован соединением сплетенных углеродных волокон и полимерной основы, при этом система образована формованием литьем под давлением полимера типа RTM (Resin Transfer Molding).

Лопатка 10 содержит структурное металлическое уплотнение 30, приклеенное на уровне его передней кромки 16 и которое расположено одновременно в первом направлении 14 за край передней кромки 16 аэродинамической поверхности 12 лопатки 10 и во втором направлении 20 между ножкой 22 и вершиной 24 лопатки.

Как изображено на фиг.2, структурное усиление 30 охватывает переднюю кромку 16 аэродинамической поверхности 12 лопатки 10, которую оно продолжает для формирования передней кромки 31, называемой передней кромкой усиления.

Классически, структурное усиление 30 является моноблочной деталью, имеющей, по существу, сечение V-образной формы с основанием 39, образующим переднюю кромку 31, и продолженное двумя боковыми фланцами 35 и 37, охватывающими соответственно внутреннюю полость 11 и спинку 13 аэродинамической поверхности 12 лопатки. Фланцы 35, 37 имеют заостренный или истонченный профиль в направлении задней кромки лопатки.

Основание 39 структурного усиления 30 содержит также внутреннюю полость 40, расположенную по высоте структурного усиления 30 от ножки до вершины лопатки.

Структурное усиление 30 выполнено металлическим и предпочтительно на основе титана. Этот материал обладает большой способностью к поглощению ударной энергии. Усиление приклеено на лопатку 10 с помощью известного специалисту клея, как например, цианакрилатного или эпоксидного клея.

Этот тип структурного металлического усиления 30, используемый для усиления композитной лопатки турбомашины, в частности, более подробно описан в заявке на патент ЕР1908919.

Способ по изобретению позволяет изготовить структурное усиление, изображенное на фиг.2. При этом фиг.2 изображает усиление 30 в его конечном состоянии.

Фиг.3 представляет синоптическую схему, иллюстрирующую основные этапы способа изготовления 200 металлического структурного усиления 30 передней кромки лопатки 10, такой, как изображена на фиг.1 и 2.

Первый этап 210 способа изготовления 200 является этапом вырезания множества гибких металлических деталей 101, образующих металлическую фольгу из металлического листа или гибкой металлической полосы малой толщины на основе титана.

Металлические полоски фольги 101, как изображено на фиг.4, вырезаны с помощью обычных средств разрезания металлических листов малой толщины, то есть толщиной, меньшей 0,3 мм. Так, металлические полоски 101 фольги могут быть вырезаны, например, с помощью любого режущего средства разрезания - ножниц, либо струей воды и так далее.

Вырезанные металлические полоски 101 имеют геометрию, по существу, соответствующую развертке поверхности металлического усиления 30 передней кромки лопатки 10, изображенной на фиг.1 и 2.

Второй этап 220 способа изготовления 200 представляет собой вырезание множества выемок 110 в каждой металлической полоске 101 фольги.

Выемки 110 выполняются, предпочтительно, таким образом, чтобы получить вырезы, расположенные в шахматном порядке с обеих сторон продольных полей 103, 104 металлической фольги 101.

Шаг выемок в продольном направлении фольги 101, а также форма выемок 110 выполняются в зависимости от требований, предъявляемых к изготовляемой металлической детали.

Металлическая фольга 101, содержащая множество выемок, распределенных по ее длине в шахматном порядке, образует, таким образом, гибкую извилистую металлическую полоску 102, 102’, изображенную на фиг.5. Металлическая извилистая полоска 102, 102’, полученная таким образом, легко деформируется по трем направлениям Х, Y и Z и позволяет приспособиться к любым геометриям.

В соответствии с другим вариантом осуществления изобретения первый этап вырезания и второй этап вырезания могут быть выполнены одновременно в одном оборудовании или в две операции, или в одну единственную операцию вырезания.

Третий этап 230 является этапом позиционирования одной или нескольких металлических извилистых полосок 102, 102’.

В соответствии с первым вариантом осуществления этап 230 позиционирования осуществляется размещением одной или нескольких извилистых металлических полосок на формующем шаблоне (не изображенном на чертеже), представляющем собой пуансон изготовляемой детали. В нашем примере изготовления формующий шаблон имеет геометрию передней кромки лопатки турбомашины.

Размещение на месте металлических извилистых полосок 102, 102’ осуществляется с перекрытием металлической извилистой полоски на уровне каждой выемки 110 на формующем шаблоне.

Множество выемок, распределенных по длине фольги, позволяет металлической извилистой полоске охватить любую сложную форму шаблона.

Предпочтительно этап позиционирования может также включать этап наложения нескольких извилистых металлических полосок 102, 102’.

Для этого извилистые металлические полоски 102, 102’ выполнены предпочтительно в двух различных вариантах, которые содержат различные и дополнительные этапы вырезания. Другими словами, два варианта извилистых металлических полосок выполнены со смещением постоянного шага выреза для того, чтобы при наложении извилистых металлических полосок каждого варианта перекрыть пробелы, вызванные вырезами 110 извилистой металлической полоски, размещенной снизу.

Предпочтительно различные слои извилистых металлических полосок 102, 102’ удерживаются жестко путем приклеивания или с помощью сварки.

Приклеивание двух слоев извилистых металлических полосок 102, 102’ из титана может быть выполнено просто путем нагревания двух наложенных друг на друга извилистых металлических полосок в атмосфере с несколько повышенным давлением.

Сварка осуществляется известными сварочными средствами, позволяющими сваривать два титановых металлических листа малой толщины. Так, например, извилистые металлические полоски 102, 102’ соединены точечной сваркой с помощью электрической сварки, либо любым другим способом, позволяющим соединить два титановых листа малой толщины.

В первом варианте осуществления изобретения необходима дополнительная операция размещения на месте извилистых металлических полосок 102, 102’ в формующем оборудовании, схематично изображенном на фиг.6. Оборудование 400 содержит углубление (матрицу), соответствующее внешней конечной форме металлического усиления 30, и прессующий элемент 420 (пуансон), соответствующий внутренней конечной форме металлического усиления передней кромки.

В соответствии со вторым вариантом осуществления этап позиционирования 230 осуществляется непосредственно на пуансоне 420 формующего инструмента 400, как изображено на фиг.6.

В соответствии с третьим вариантом осуществления этап позиционирования 230 осуществляется непосредственно на пуансоне 420 инструмента путем последовательного размещения различных извилистых металлических полосок.

Предпочтительным образом извилистые металлические полоски 102, 102’ выполнены из фольги с различной шириной L для того, чтобы наложенные одна на другую они образовывали различные слои извилистых металлических полосок 102, 102’ с учетом требований необходимых толщин материалов для изготовления конечной детали (то есть металлического усиления 30).

Представляется также, что нужно оптимизировать толщины набора слоев, складывая гибкие извилистые металлические полоски различной толщины, то есть с толщинами, изменяющимися, по существу, от 0,05 до 0,3 мм.

В соответствии с другим примером осуществления способ по изобретению может включать дополнительный этап выполнения металлических секторов из одного или нескольких слоев металлической фольги 101, вырезанной на первом этапе 210 выполнения выемок.

Так, в процессе этого этапа изготовления металлический сектор может быть выполнен из единственного V-образно сложенного слоя металлической фольги, который затем разрезается, по существу, по геометрии изготавливаемой детали.

Металлический сектор может быть также выполнен путем наложения первого слоя 101 металлической фольги, соответствующего геометрии слоя внутренней поверхности металлического усиления 30, на второй слой 101, соответствующий поверхности спинки металлического усиления 30. Два слоя фольги 101 затем соединяются, по меньшей мере, на уровне общего бордюра, соответствующего, по существу, профилю передней кромки 31 усиления 30, например, склеиванием или сварочными средствами для формирования металлического сектора.

Склеивание двух слоев 101 металлической фольги из титана может быть выполнено просто путем нагрева двух слоев 101 металлической фольги, наложенных один на другой, в атмосфере несколько повышенного давления.

Сварка на уровне общего бордюра выполняется известными сварочными средствами, позволяющими сварить два титановых металлических листа малой толщины. Так, например, два слоя фольги 101 соединены точечной сваркой либо способом электрической сварки.

Второй этап 220 вырезания по способу осуществления 200 позволяет, таким образом, выполнить множество выемок на металлических секторах, выполненных таким образом, чтобы получить извилистые металлические ленты V-образной формы.

Выемки 110 выполняются предпочтительно таким образом, чтобы получить отверстия, распределенные в шахматном порядке с обеих сторон продольных полей металлических карманов.

В соответствии с другим вариантом осуществления способа по изобретению этот этап изготовления металлических секторов может в дальнейшем включать второй этап 220 вырезания множества выемок на слоях металлической фольги.

В этом варианте осуществления извилистые металлические полоски V-образной формы выполняются из единой сложенной извилистой металлической полоски или из двух извилистых металлических полосок 102, 102’, как изображено на фиг.5, соединенных склеиванием или сварочными средствами, такими, как описано выше на уровне общих бордюров.

В различных вариантах осуществления, позволяющих изготавливать извилистые металлические полоски V-образной формы, этап 230 позиционирования осуществляется путем размещения одной или нескольких извилистых металлических полосок V-образной формы непосредственно под пуансоном 420 формующего инструмента 400 либо в выемке 410 формующего инструмента 400.

Извилистые металлические полоски V-образной формы будут предпочтительно расположены на гребне пуансона 420 (формующего переднюю кромку лопатки) таким образом, чтобы облегчить операцию размещения извилистых металлических полосок.

В соответствии с другим примером осуществления между двумя последовательными извилистыми металлическими полосками может быть введена вставка для того, чтобы, например, более равномерно увеличивать толщину материала, при этом специальное усиление выполняется из различных материалов, либо также для изготовления полого металлического усиления.

Например, вставка может быть массивной, выполненной способом ковки, механической обработки, либо литьем, либо также вставкой, плетенной из металлических нитей, например, титановых нитей, и/или нитей на основе карбида кремния и титана (SiC-Ti), и/или нитей, покрытых бором (SiC-Bore), либо также из карбида кремния (SiC-SiC).

Независимо от природы материала, используемого для изготовления вставки, установленной между слоями фольги, необходимо, чтобы этот материал был совместим с природой материала, используемого для изготовления извилистых металлических полосок, и обладал свойствами, обеспечивающими сверхпластичное формование и диффузионную сварку.

Для изготовления полого металлического усиления (не изображенного на чертеже) вставка выполнена из летучего материала, отличного от материала, используемого для слоев металлической фольги 101.

Под «вставкой из летучего материала» понимают вставку, которая не должна находиться там постоянно и которая необходима только для изготовления полого металлического усиления передней кромки. Вставка из летучего материала, таким образом, не присутствует в металлической вставке в ее конечном состоянии и никоим образом не влияет на механические характеристики металлического усиления.

Вставка из летучего материала выполнена, например, из материала, способного выдерживать высокую температуру порядка 900°С, давление порядка 1000 бар, и который совместим с материалами слоев металлической фольги 101 так, чтобы не создавать загрязнения или окисления в предварительно отформованной заготовке 110.

Материал вставки из летучего материала должен быть химически растворен с помощью химического агента.

Предпочтительно вставка из летучего материала выполняется из меди, или из кварца, или из кремния.

Форма вставки из летучего материала, встроенной в набор слоев металлической фольги 101, зависит от формы конечной внутренней полости, которую желают получить.

Четвертый этап 240 способа изготовления 200 является этапом изостатического прессования в горячем состоянии (HIP - Hot Isostatic Pressing - на англ яз.) набора слоев, отформованного в оборудовании 400, изображенном на фиг.7.

Изостатическое прессование в горячем состоянии является способом, известным и широко используемым для уменьшения пористости металлов и влияющим на плотность многочисленных металлов, а также керамик. Способ изостатического прессования позволяет, кроме того, улучшить механические свойства и эксплуатационную способность материалов.

Изостатическое прессование осуществляется при высокой температуре (обычно от 400°С до 1400°С, и порядка 1000°С для титана) и изостатическом давлении.

Таким образом, комбинированное использование тепла и внутреннего давления уменьшает внутренние полости в наборе слоев, а также микропористости с помощью комбинации пластической деформации, текучести и диффузионной сварки для того, чтобы изготовить цельную деталь 430.

Цельная деталь 430 после этапа изостатического прессования имеет внутренний и наружный профили металлического усиления 30. Цельная деталь 430 далее извлекается из оборудования 400. Этапы изостатического прессования осуществляются в вакууме, предпочтительно во вторичном вакууме, или в сварочном оборудовании, в котором осуществляется вторичный вакуум, или в емкости автоклава, при этом выбор способа зависит от количества изготавливаемых деталей. Вторичный вакуум позволяет исключить наличие кислорода в оборудовании на уровне пористой структуры в процессе этапа изостатического прессования титана.

Оборудование 400 выполнено из механического сплава, так называемого суперсплава, или сплава с высокими рабочими характеристиками.

Этап 240 изостатического прессования может предварительно включать этап чистки, обезжиривания и/или химической обработки различных извилистых металлических полосок 102, 102’ для удаления загрязнений, существующих в наборе слоев.

Предпочтительно этап чистки загрязнений осуществляется замачиванием слоистой системы в ванне с чистящим агентом или химическим агентом.

В рамках изготовления полого металлического усиления способ по изобретению может включать дополнительный этап химической обработки вставки, вводимой на этапе образования слоев различных карманов и являющейся составной частью цельной детали 430. Химическая обработка осуществляется с помощью химического агента, предназначенного для воздействия на материал, из которого изготовлена вставка. Химическое воздействие на вставку позволяет растворить летучую вставку так, чтобы освобожденное растворенной вставкой пространство образовывало внутреннюю полость в металлическом усилении. Предпочтительно этап химического воздействия осуществляется замачиванием цельной детали 430 в ванне, содержащей химический агент, способный растворить вставку. Химическим агентом является, например, кислота или щелочь.

Предпочтительно химический агент способен растворить медь, кварц или также кремний.

В сочетании с этими основными этапами изготовления способ по изобретению может также включать этап финишной обработки и восстановления механической обработкой полной цельной детали, полученной на выходе из оборудования так, чтобы получить усиление 30. Этот этап восстановления включает:

- этап восстановления профиля основы 39 усиления 30 для того, чтобы довести, в частности, до аэродинамического профиля переднюю кромку 31;

- этап восстановления фланцев 35, 37; этот этап заключается, в частности, в обработке по заданному профилю фланцев 35, 37 и утончении фланцев внутренней полости и наружной спинки;

- этап финишной обработки позволяет получить требуемое состояние поверхности.

В сочетании с этими основными этапами осуществления способ по изобретению может включать также этапы неразрушающего контроля усиления 30, позволяющего убедиться в геометрическом и металлургическом соответствии полученного узла. В качестве примера неразрушающего контроля может быть использован способ рентгеновского контроля.

Изобретение, в частности, может быть использовано для изготовления металлического усиления композитной лопатки турбомашины; однако изобретение применимо также для изготовления металлического усиления металлической лопатки.

Изобретение также может быть использовано для изготовления металлического усиления передней кромки лопатки турбомашины; однако изобретение может быть также применимо для изготовления металлического усиления задней кромки лопатки турбомашины, а также для изготовления металлического усиления композитного или металлического винта.

Другими преимуществами изобретения являются, в частности, следующие:

- уменьшение стоимости изготовления;

- уменьшение времени изготовления;

- упрощение технологического процесса изготовления;

- уменьшение стоимости материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА УСИЛЕНИЯ ЛОПАТКИ ТУРБОМАШИНЫ | 2013 |

|

RU2631218C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАССИВНОЙ ДЕТАЛИ | 2011 |

|

RU2566696C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЧАСТИ, ТАКОЙ КАК УСИЛЕНИЕ ЛОПАТКИ ТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2570254C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА УСИЛЕНИЯ | 2012 |

|

RU2585147C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УСИЛИТЕЛЬНОГО ЭЛЕМЕНТА СО ВСТАВКОЙ ДЛЯ ЗАЩИТЫ ПЕРЕДНЕЙ КРОМКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2013 |

|

RU2643750C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ВСТАВКИ ДЛЯ ЗАЩИТЫ ПЕРЕДНЕЙ КРОМКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2011 |

|

RU2563907C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ТУРБОМАШИНЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, ЛОПАТКА ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2010 |

|

RU2552652C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, УСИЛЕННОЙ КЕРАМИЧЕСКИМ ВОЛОКНОМ | 2008 |

|

RU2477761C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 2011 |

|

RU2578886C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ И КОМПОЗИТНАЯ СПЛОШНАЯ ДЕТАЛЬ, ПОЛУЧАЕМАЯ С ПОМОЩЬЮ СПОСОБА | 2011 |

|

RU2708286C2 |

Изобретение относится к турбомашинам и может быть использовано при изготовлении металлической детали, предназначенной для усиления лопатки турбомашины на ее передней и задней кромках. Способ включает этап, на котором по меньшей мере одну извилистую металлическую полоску (102, 102') из тонкой металлической фольги, имеющую выемки, позиционируют на формующем оборудовании. Полоска имеет возможность деформирования в холодном состоянии вручную в пространстве в трех направлениях (X, Y, Z). На следующем этапе производят изостатическое прессование по меньшей мере одной металлической извилистой полоски (102, 102') в оборудовании. При этом происходит спекание металлической полоски (102, 102') с получением металлической детали. В результате обеспечивается упрощение технологического процесса изготовления за счет сокращения количества операций и исключения использования сложного оборудования. 8 з.п. ф-лы, 7 ил.

1. Способ изготовления (200) металлической детали (30) для усиления лопатки турбомашины на ее передней и задней кромках, включающий

- этап (230), на котором по меньшей мере одну извилистую металлическую полоску (102, 102') из тонкой металлической фольги, имеющую выемки, позиционируют на формующем оборудовании (410, 420), при этом упомянутая металлическая полоска выполнена с возможностью деформирования в холодном состоянии вручную в пространстве в трех направлениях (X, Y, Z),

- этап (240), на котором производят изостатическое прессование упомянутой по меньшей мере одной металлической извилистой полоски (102, 102') в оборудовании (400), обеспечивающем спекание упомянутой металлической полоски (102, 102') с получением металлической детали (30) для усиления лопатки турбомашины на ее передней и задней кромках.

2. Способ по п. 1, отличающийся тем, что перед упомянутым этапом (230) позиционирования вырезают на этапе (220) выемки (110) по меньшей мере в одной гибкой металлической извилистой полоске (101) для формирования по меньшей мере одной извилистой металлической полоски (102, 102').

3. Способ по п. 1, отличающийся тем, что упомянутую по меньшей мере одну металлическую извилистую полоску формируют соединением двух слоев металлической фольги (101), вырезанной на упомянутом этапе (220) вырезания выемок (110).

4. Способ по п. 1, отличающийся тем, что перед этапом (230) позиционирования изготавливают по меньшей мере один металлический сектор по меньшей мере из одной гибкой металлической фольги (101), при этом упомянутая извилистая металлическая полоска образована на этапе (220) вырезанием выемок (110) в упомянутом по меньшей мере одном гибком металлическом секторе.

5. Способ по одному из пп. 1-4, отличающийся тем, что на этапе (220) вырезания выемок (110) вырезают выемки (101) с обеих сторон продольных кромок (103, 104) упомянутой по меньшей мере одной металлической фольги (101) с заданным шагом вырезания.

6. Способ по п. 1, отличающийся тем, что перед этапом (220) вырезания выемок (110) вырезают по меньшей мере одну металлическую фольгу из металлического листа толщиной, меньшей 0,3 мм.

7. Способ по п. 1, отличающийся тем, что перед этапом (240) изостатического прессования накладывают вторую металлическую изогнутую полоску (102, 102') на первую изогнутую металлическую полоску (102, 102'), расположенную на упомянутом формующем оборудовании (420).

8. Способ по п. 6, отличающийся тем, что две металлических последовательно сложенных металлических полоски имеют смещенный шаг вырезания одной относительно другой.

9. Способ по п. 1, отличающийся тем, что в качестве упомянутого формующего оборудования используют формующий шаблон или пуансон (420) оборудования (400) изостатического прессования или выемку (410) упомянутого оборудования изостатического прессования.

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2005 |

|

RU2297538C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ РАБОЧЕЙ ЛОПАТКИ ПАРОВОЙ ТУРБИНЫ С ИСПОЛЬЗОВАНИЕМ ЗАЩИТНЫХ НАКЛАДОК | 2006 |

|

RU2318121C1 |

| Вихревая мельница | 1987 |

|

SU1574270A1 |

Авторы

Даты

2017-01-10—Публикация

2011-10-05—Подача