Настоящее изобретение касается способа изготовления металлического элемента усиления, предназначенного для установки на передней или задней кромке композитной лопатки турбомашины, такой как лопатка вентилятора авиационного турбореактивного или турбовинтового двигателя.

Чтобы уменьшить вес и стоимость лопаток вентилятора турбомашины, как правило, их выполняют из композиционного материала. Лопатки вентилятора должны выдерживать сильные напряжения и удары, учитывая скорость их вращения и столкновения с частицами или посторонними телами, которые могут попадать в воздушный тракт. Для этого на уровне своих передних и/или задних кромок лопатки из композиционного материала защищены металлическими элементами усиления, приклеиваемыми на перьях лопаток.

В документе ЕР 1 574 270-А1, зарегистрированном на имя заявителя, описан способ выполнения элементов усиления посредством диффузионной сварки и сверхпластичного формования или SPF/DB (Super Plastic Forming/Diffusion Bonding), содержащий следующие этапы:

- два листа сваривают друг с другом посредством диффузионной сварки для получения заготовки, при этом часть листов покрывают антидиффузионным слоем, чтобы избегать их сварки в определенных зонах;

- заготовку изгибают и подвергают кручению,

- заготовку накачивают, подвергая ее сверхпластичному формованию,

- заготовку разрезают для получения элемента усиления.

Этот способ не обеспечивает точного контроля внутренней формы полости элемента усиления. В частности, зоны соединения листов образуют зоны концентрации напряжений и начала разрыва, приводящие к ослаблению элемента усиления.

Для повышения механической прочности элемента усиления в патентной заявке FR 2957545, поданной на имя заявителя, был предложен способ выполнения металлического элемента усиления, согласно которому:

- придают форму двум листам посредством штамповки, чтобы приблизить их к окончательной форме выполняемого элемента усиления,

- располагают два листа с двух сторон от стержня, воспроизводящего внутренние формы спинки и корытца элемента усиления,

- герметично соединяют в вакууме два листа друг с другом вокруг стержня,

- формуют листы на стержне посредством горячего изостатического прессования,

- разрезают листы для отделения элемента усиления и высвобождения стержня.

Горячее изостатическое прессование позволяет формовать листы по форме стержня и получать в зоне соединения листов большой радиус сопряжения и, следовательно, избегать появления любой зоны концентрации напряжения и начала разрыва.

При этом полученный элемент усиления содержит первую стенку, которая должна прилегать к поверхности корытца лопатки, и вторую стенку, которая должна прилегать к поверхности спинки лопатки, при этом упомянутые стенки ограничивают полость.

Затем на внутренние поверхности полости обычно наносят тонкий слой клея, после чего на дне полости на уровне продольных концов элемента усиления располагают две вставки.

Эти вставки предназначены для обеспечения позиционирования элемента усиления относительно передней кромки или задней кромки лопатки.

Затем элемент усиления устанавливают на лопатку, при этом вставки опираются на переднюю кромку или на заднюю кромку лопатки.

После этого весь комплекс помещают в сушильный шкаф, чтобы клей мог заполнить пространство между лопаткой и элементом усиления и полимеризоваться для обеспечения хорошего крепления элемента усиления на лопатке.

Использование вышеупомянутых вставок имеет ряд недостатков.

Прежде всего эти вставки являются деталями, выполненными отдельно от элемента усиления, и в рамках логистики необходимо контролировать их номенклатуру. Кроме того, каждая из этих вставок имеет определенную форму, зависящую от зоны усиления и от лопатки, на которой их устанавливают. Хотя формы этих вставок и отличаются друг от друга, но все же могут быть относительно схожими, поэтому оператор может их путать, в результате чего появляется риск подмены вставок и, следовательно, неправильного позиционирования элемента усиления на передней кромке или на задней кромке лопатки. Кроме того, оператор может забыть установить одну из двух вставок или потерять некоторые вставки.

Кроме того, как правило, вставки устанавливают на концах элемента усиления, чтобы они были видны снаружи, что позволяет легче контролировать их присутствие и их нормальное позиционирование. Таким образом, положение этих вставок вдоль элемента усиления не является произвольным.

Наконец, как правило, эти вставки получают из линейного профиля, выполненного путем экструзии. Следовательно, эти вставки являются прямыми и не всегда идеально соответствуют сложной и изогнутой форме передней кромки или задней кромки лопатки.

Изобретение призвано предложить простой, эффективный и экономичный способ, позволяющий избежать этих недостатков.

В связи с этим объектом изобретения является способ изготовления металлического элемента усиления, предназначенного для установки на передней или задней кромке композитной лопатки турбомашины, содержащий следующие этапы:

- придают форму двум листам с целью их приближения к окончательной форме выполняемого элемента усиления,

- располагают два листа с двух сторон от стержня, воспроизводящего внутренние формы спинки и корытца элемента усиления и содержащего по меньшей мере одну выемку, предназначенную для образования полости для вставки позиционирования элемента усиления на уровне передней или задней кромки лопатки,

- герметично соединяют в вакууме два листа друг с другом вокруг стержня,

- формуют листы на стержне посредством горячего изостатического прессования,

- разрезают листы для отделения элемента усиления и высвобождения стержня.

Таким образом, вставку выполняют непосредственно с элементом усиления, что позволяет избегать использования дополнительной детали и вытекающих отсюда недостатков (дополнительный контроль номенклатуры деталей, риск потери, риск перестановки в случае нескольких вставок, …). Кроме того, форма полости и, следовательно, вставки является свободной и, в случае необходимости, может быть легко адаптирована к изогнутой форме соответствующей передней кромки или задней кромки. Наконец, вставку можно расположить в любом месте элемента усиления, поскольку больше не существует риска плохого позиционирования вставки и, следовательно, нет необходимости делать ее видимой снаружи.

Предпочтительно листы выполнены из сплава на основе титана.

Предпочтительно полость для вставки позиционирования имеет угол формовочного уклона для облегчения отделения элемента усиления и стержня.

Это позволяет избежать повреждения вставки и/или стержня во время отделения элемента усиления и стержня.

Объектом изобретения является также моноблочный металлический элемент усиления, полученный при помощи вышеуказанного способа, предназначенный для установки на передней или задней кромке композитной лопатки турбомашины, содержащий первую стенку, предназначенную для прилегания к поверхности корытца лопатки, вторую стенку, предназначенную для прилегания к поверхности спинки лопатки, при этом упомянутые стенки ограничивают полость, дно которой содержит по меньшей мере одну вставку, выступающую в полости и выполненную заодно с упомянутым элементом усиления, при этом упомянутая вставка выполнена с возможностью опоры на переднюю кромку или заднюю кромку лопатки.

Согласно отличительному признаку изобретения, элемент усиления содержит по меньшей мере две вставки, находящиеся на расстоянии друг от друга.

Согласно варианту изобретения, каждая из двух вставок находится вблизи одного из продольных концов элемента усиления, что позволяет улучшить позиционирование элемента усиления на передней кромке или на задней кромке лопатки.

Объектом изобретения является также лопатка турбомашины, такой как авиационный турбореактивный или турбовинтовой двигатель, содержащая перо из композиционного материала, имеющее поверхность корытца и поверхность спинки, соединенные друг с другом передней кромкой и задней кромкой, отличающаяся тем, что содержит по меньшей мере один элемент усиления вышеупомянутого типа, первая и вторая стенки которого приклеены на поверхностях корытца и спинки пера, при этом на переднюю или заднюю кромку лопатки опирается вставка.

Передняя кромка или задняя кромка лопатки, на уровне которой крепят элемент усиления, может содержать по меньшей мере одну скошенную зону, при этом каждая вставка содержит плоскую концевую поверхность, опирающуюся на переднюю кромку или на заднюю кромку на уровне соответствующей скошенной зоны.

Такой отличительный признак позволяет улучшить позиционирование элемента усиления на передней кромке или на задней кромке лопатки.

Кроме того, вставка может проходить вдоль прямой или изогнутой образующей линии, соответствующей прямому или изогнутому профилю передней или задней кромки лопатки на уровне зоны опоры вставки.

Изобретение и его другие подробности, отличительные признаки и преимущества будут более очевидны из нижеследующего описания, представленного в качестве не ограничительного примера со ссылками на прилагаемые чертежи, на которых:

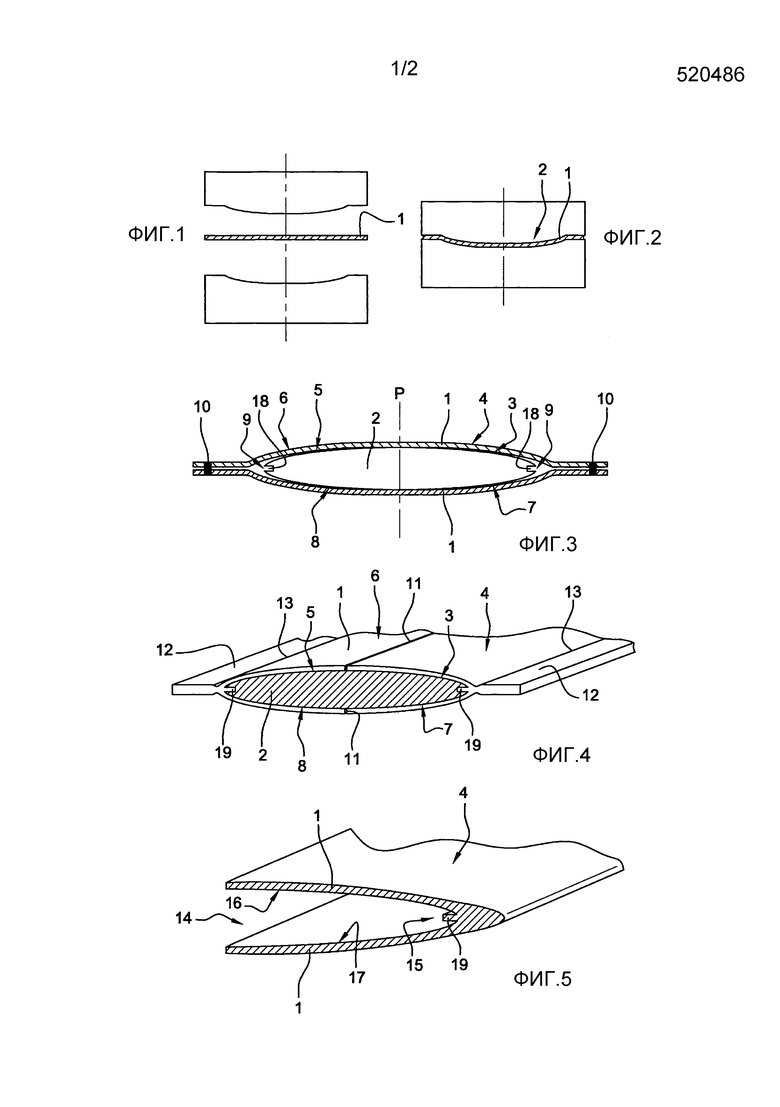

Фиг. 1 и 2 схематично иллюстрируют этап формования листов в рамках заявленного способа.

Фиг. 3 - этап соединения листов вокруг стержня.

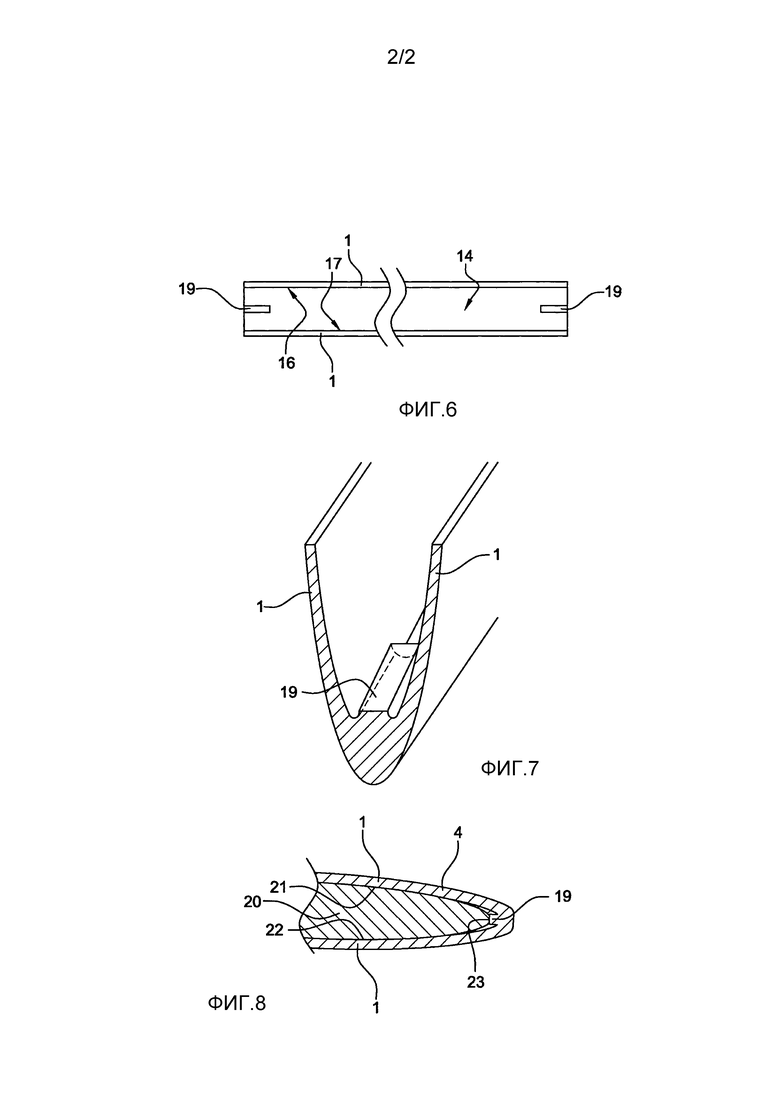

Фиг. 4 - этап формования листов на стержне посредством горячего изостатического прессования и этап разрезания листов для отделения элемента усиления и высвобождения стержня.

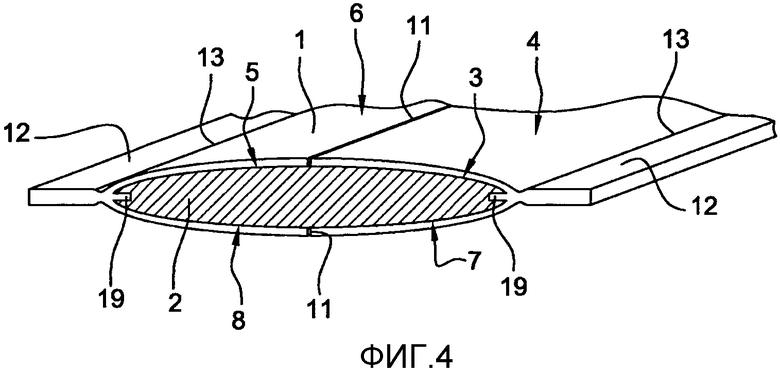

Фиг. 5 - вид в перспективе части элемента усиления, полученного при помощи заявленного способа.

Фиг. 6 - схематичный вид сверху элемента усиления в соответствии с изобретением.

Фиг. 7 - вид в перспективе части элемента усиления, показанного на фиг. 6.

Фиг. 8 - схематичный вид в разрезе, иллюстрирующий установку элемента усиления на передней кромке лопатки.

На фиг. 1 представлен этап горячей штамповки листов 1, предназначенный для их формования с целью приближения к конечной форме выполняемых элементов усиления. После этого формования каждый лист 1 содержит вогнутую зону 2, ограничивающую полость. Листы 1 выполнены из сплава на основе титана, например, из сплава TA6V. Этап формования осуществляют при температуре порядка 940°С.

Как показано на фиг. 3, после этого два идентичных листа 1 располагают друг против друга с двух сторон от стержня 2, при этом в каждой из вогнутых зон 1 расположена часть стержня 2.

Стержень 2 имеет плоскость симметрии Р, перпендикулярную к листам, и содержит первую сторону, воспроизводящую для половины 3 внутреннюю форму корытца первого выполняемого элемента усиления 4, и для другой половины 5 - внутреннюю форму спинки второго выполняемого элемента усиления 6. Кроме того, стержень 2 содержит вторую сторону, противоположную первой и воспроизводящую для половины 7 внутреннюю форму спинки первого элемента усиления 5 и для другой половины 8 - внутреннюю форму корытца 3 второго элемента усиления 6.

Зоны 9 соединения между двумя сторонами, то есть боковины стержня 2 имеют радиус кривизны, составляющий от 2 до 6 мм.

Кроме того, на уровне каждой зоны 9 соединения стержень 2 содержит две выемки, каждая из которых предназначена для образования формовочной полости 18.

Каждая формовочная полость 18 имеет плоскую поверхность дна и боковые стенки, имеющие достаточные углы формовочного уклона, составляющие, например, от 4 до 20°.

Формовочные полости 18 находятся на уровне продольных концов стержня 2. Формовочные полости 18 могут быть также расположены на равном расстоянии от каждого конца металлического элемента усиления и имеют длину, составляющую от 10 до 25 мм, ширину от 2 мм до значения общей ширины полости в месте, где расположена формовочная полость 18, и глубину от 1 мм до 8 мм. Число формовочных полостей может составлять от 2 до 10, причем предпочтительно они расположены равномерно во длине металлического элемента усиления.

Стержень 2 выполнен из огнеупорного материала, при котором не происходит диффузии титана, и из металлического сплава, который может иметь коэффициент расширения, отличный от коэффициента расширения титановых листов 1, например, из сплава IN100.

Целью является предупреждение любого сцепления листов 1 со стержнем 2 во время различных осуществляемых операций, в частности во время операции горячего изостатического прессования.

С этой же целью стержень 2 можно подвергнуть пассивации путем нанесения антидиффузионного барьера, не загрязняющего металлический материал листов и полученного посредством нанесения покрытия из оксида, например, оксида иттрия, или путем формирования окислительного слоя посредством термической обработки. Таким образом, утолщения образуются непосредственно вместе с листами за счет текучести материала по время формования.

Предварительно стороны стержня 2 можно обработать таким образом, чтобы они имели определенную шероховатость, например, шероховатость Ra, превышающую 3 мкм, предпочтительно составляющую от 3,2 до 6,4 мкм, как описано в еще не опубликованной патентной заявке FR 11/50532, поданной на имя заявителя.

Шероховатость наружной поверхности стержня 2 можно получить посредством фрезерования, дробеструйной обработки, пескоструйной обработки, обработки лазером, посредством электроэрозионной обработки и/или химической обработки.

В случае необходимости, наружная поверхность стержня 2 может содержать зоны разной шероховатости.

После расположения листов 1 вокруг стержня 2 их соединяют по периферии посредством прихватки (не показано) и сварки TIG (Tungsten Inert Gas - дуговая сварка вольфрамовым электродом в инертном газе) для удержания на месте. Затем весь комплекс помещают в вакуумную камеру с целью скрепления сваркой листов 1 по всей их периферии, например, посредством электронно-лучевой сварки (FE). Сплошной периферический сварной шов 10 обеспечивает герметичность полости, образованной между листами 1.

Как показано на фиг. 3, затем листы формуют на стержне 2 посредством горячего изостатического прессования, во время которого на листы действуют внешним давлением около 1000 бар и при температуре около 940°С примерно в течение 3 часов в случае, когда листы 1 выполнены из титанового сплава TA6V.

В ходе этой операции листы 1 формуются и принимают форму стержня 2, в том числе в зонах соединения 9 стержня 2. В частности, в этих зонах листы 1 соединяются и воспроизводят закругленную форму стержня 2.

Кроме того, во время этой операции листы 1 формуются и принимают форму каждой формовочной полости 18.

Листы 1 могут иметь утолщения в зонах, предназначенных для воспроизведения формы формовочных полостей.

Во время этого этапа шероховатость стержня 2 воспроизводится или «передается» на внутренние поверхности листов 1, входящие в контакт с шероховатым стержнем 2, как известно из вышеупомянутой заявки FR 11/50532.

Одновременно, учитывая высокую температуру, происходит сварка обеих листов 1 за счет диффузии.

После этого оба элемента усиления 4, 6 отделяют путем разрезания листов 1 вдоль линий 11, находящихся на пересечении упомянутых листов с плоскостью симметрии Р.

Избыточный периферический материал 12 удалят путем отрезания по линиям обрезки 13. Наконец, чистовая обработка позволяет придать элементам усиления 4, 6 необходимую внешнюю форму.

Таким образом, получают два элемента усиления, каждое из которых имеет форму, показанную на фиг. 5, где соединение между двумя листами 1, выполненное посредством диффузионной сварки, обеспечивает механические характеристики, эквивалентные характеристикам моноблочной детали. Кроме того, на уровне зоны соединения 15 между корытцем 16 и спинкой 17 полость 14 каждого элемента усиления имеет достаточной большой радиус кривизны, чтобы избегать концентрации напряжений и трещинообразования во время использования.

Кроме того, каждый элемент усиления содержит две вставки 19, образованные при придании листам формы формовочных полостей 18. В этом варианте выполнения обе вставки 19 расположены на уровне продольных концов элемента усиления, что более наглядно показано на фиг. 6 и 7. Разумеется, вставки 19 можно расположить и по-другому.

Внутренне поверхности 16, 17 полости 14 имеют достаточную шероховатость для обеспечения приклеивания элемента усиления 4, 6 на передней кромке или задней кромке лопатки из композиционного материала, например, при помощи эпоксидного клея.

Что касается стержня 2, то его можно использовать повторно для выполнения других элементов усиления.

Разумеется, оба листа 1 можно использовать для выполнения только одного элемента усиления вместо двух, как это было в описанном выше варианте выполнения. Кроме того, шероховатость каждого элемента усиления 4, 6 можно получить не путем переноса шероховатости стержня 2 на листы 1, а, например, посредством последующей обработки соответствующих поверхностей.

На фиг. 8 показана установка элемента усиления 4 на лопатку, содержащую перо 20 из композиционного материала, имеющее поверхность корытца 21 и поверхность спинки 22, соединенные друг с другом задней кромкой и передней кромкой 23.

В дальнейшем предполагается, что элемент усиления 4 устанавливают на передней кромке 23 лопатки.

Как известно, на дно полости 14 и/или на стенки корытца 16 и спинки 17 полости 14 можно нанести слой клея до установки элемента усиления 4 на перо 20.

Во время установки элемента усиления 4 плоская концевая поверхность каждой вставки 19 опирается на плоскую зону передней кромки 23, полученную путем снятия скошенной фаски на передней кромке 23.

Затем весь комплекс помещают внутрь вакуумной камеры и в сушильный шкаф при температуре порядка 120°С в течение периода около 2 часов, чтобы клей заполнил пространство между пером 20 и элементом усиления 4 и полимеризовался для обеспечения хорошего крепления элемента усиления 4 на лопатке.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2011 |

|

RU2607389C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЭЛЕМЕНТА УСИЛЕНИЯ | 2012 |

|

RU2585147C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ВСТАВКИ ДЛЯ ЗАЩИТЫ ПЕРЕДНЕЙ КРОМКИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2011 |

|

RU2563907C2 |

| ЛОПАТКА ДЛЯ ТУРБОМАШИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОЙ ЛОПАТКИ | 2014 |

|

RU2602316C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УСИЛИТЕЛЬНОГО ЭЛЕМЕНТА | 2011 |

|

RU2575894C2 |

| ЛОПАТКА ДЛЯ ТУРБОМАШИНЫ И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННОЙ ЛОПАТКИ | 2014 |

|

RU2605481C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАССИВНОЙ ДЕТАЛИ | 2011 |

|

RU2566696C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРЕДНЕЙ ИЛИ ЗАДНЕЙ УСИЛИВАЮЩЕЙ КРОМКИ ДЛЯ ЛОПАТКИ ВЕНТИЛЯТОРА | 2005 |

|

RU2375608C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ВОЛОКНИСТОЙ КОНСТРУКЦИИ ПОСРЕДСТВОМ ТКАНЬЯ | 2011 |

|

RU2588842C2 |

| СПОСОБ ПОВЫШЕНИЯ ЖЕСТКОСТИ МЕТАЛЛИЧЕСКОЙ УСИЛИВАЮЩЕЙ ДЕТАЛИ И МЕТАЛИЧЕСКАЯ УСИЛИВАЮЩАЯ ДЕТАЛЬ ТУРБОМАШИНЫ | 2012 |

|

RU2634657C2 |

Изобретение относится к области газотурбостроения и может быть использовано при изготовлении металлических элементов усиления, предназначенных для установки на передней или задней кромке композитной лопатки турбомашины. Двум листам придают форму, приближенную к окончательной форме элемента усиления. Листы располагают по обе стороны от стержня, который воспроизводит внутреннюю форму спинки и корытца элемента усиления. Стержень имеет по меньшей мере одну выемку для формирования полости, предназначенной для получения на элементе усиления вставки для позиционирования элемента усиления. Листы герметично соединяют в вакууме вокруг стержня. Путем горячего изостатического прессования формуют листы на стержне. Затем листы разрезают и отделяют элемент усиления и стержень. В результате обеспечивается упрощение и повышение точности позиционирования элемента усиления на передней или задней кромке лопатки. 3 н. и 6 з.п. ф-лы, 8 ил.

1. Способ изготовления металлического элемента усиления (4, 6), предназначенного для установки на передней (23) или задней кромке композитной лопатки турбомашины, включающий следующие этапы, на которых:

- придают форму двум листам (1) для их приближения к окончательной форме элемента усиления (4, 6),

- располагают два листа (1) с двух сторон от стержня (2), воспроизводящего внутренние формы спинки (17) и корытца (16) элемента усиления (4, 6) и содержащего по меньшей мере одну выемку для образования полости (18), предназначенной для формирования на элементе усиления (4, 6) на уровне передней (23) или задней кромки лопатки вставки (19) позиционирования элемента усиления (4, 6),

- герметично соединяют в вакууме два листа (1) друг с другом вокруг стержня (2),

- формуют листы (1) на стержне (2) путем горячего изостатического прессования,

- разрезают листы (1) для отделения элемента усиления (4, 6) и высвобождения стержня (2).

2. Способ по п. 1, отличающийся тем, что используют листы (1) из сплава на основе титана.

3. Способ по п. 1, отличающийся тем, что полость (18) для вставки (19) позиционирования имеет угол формовочного уклона для облегчения отделения элемента усиления (4, 6) и стержня (2).

4. Моноблочный металлический элемент усиления (4, 6), полученный способом по п. 1 и предназначенный для установки на передней (23) или задней кромке композитной лопатки турбомашины, содержащий первую стенку (16), предназначенную для прилегания к поверхности корытца (21) лопатки, и вторую стенку, предназначенную для прилегания к поверхности спинки (22) лопатки, при этом упомянутые стенки ограничивают полость (14), дно которой содержит по меньшей мере одну вставку (19), выступающую в полости (14) и выполненную заодно с упомянутым элементом усиления (4, 6), при этом упомянутая вставка (19) выполнена с возможностью опоры на переднюю (23) или заднюю кромку лопатки.

5. Металлический элемент усиления (4, 6) по п. 4, отличающийся тем, что он содержит по меньшей мере две вставки (19), находящиеся на расстоянии друг от друга.

6. Металлический элемент усиления (4, 6) по п. 5, отличающийся тем, что каждая из двух вставок (19) находится вблизи одного из продольных концов элементов усиления (4, 6).

7. Лопатка турбомашины в виде авиационного турбореактивного или турбовинтового двигателя, содержащая перо (20) из композиционного материала, имеющее поверхность корытца (21) и поверхность спинки (22), соединенные друг с другом задней кромкой и передней кромкой (23), отличающаяся тем, что она содержит по меньшей мере один элемент усиления (4, 6) по п. 4, первая и вторая стенки (16, 17) которого приклеены на поверхностях корытца и спинки (21, 22) пера (20), при этом на упомянутые переднюю (23) или заднюю кромку лопатки опирается вставка (19).

8. Лопатка турбомашины по п. 7, отличающаяся тем, что передняя (23) или задняя кромка лопатки, на уровне которой закреплен элемент усиления (4, 6), имеет по меньшей мере одну скошенную зону, при этом каждая вставка (19) имеет плоскую концевую поверхность, опирающуюся на переднюю (23) или на заднюю кромку на уровне соответствующей скошенной зоны.

9. Лопатка турбомашины по п. 7, отличающаяся тем, что вставка (19) проходит вдоль прямой или изогнутой образующей линии, соответствующей прямому или изогнутому профилю передней (23) или задней кромки лопатки на уровне зоны опоры вставки (19).

| FR 2957545 A1, 23.09.2011 | |||

| КОМПОЗИЦИОННАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2007 |

|

RU2350757C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ВЕРХНЕЙ ЧАСТИ ПЕРА ТУРБИННОЙ ЛОПАТКИ | 2005 |

|

RU2297538C2 |

| Магнитоуправляемая контактная группа | 1987 |

|

SU1450006A1 |

Авторы

Даты

2017-09-19—Публикация

2013-05-31—Подача