Существует ряд непрерывных циклических процессов, использующих метод псевдоожижения твердых частиц, в которых, по меньшей мере, частично жидкая фаза потока, содержащая углеводородные соединения, контактирует с псевдоожиженной твердой фазой в зоне контактирования, и содержащие углерод вещества или другие загрязняющие материалы осаждаются на твердых частицах.

Одним из наиболее важных процессов такого типа является процесс каталитического крекинга с использованием псевдоожиженного слоя катализатора (FCC) для превращения относительно высококипящих углеводородов в легкие углеводороды. Углеводородную исходную реакционную смесь контактируют в одной или более реакционных зонах с твердофазным крекирующим катализатором, поддерживаемым в псевдоожиженном состоянии, в условиях, подходящих для превращения углеводородов.

Обработка более тяжелых исходных реакционных смесей в процессах типа FСС и тенденция таких исходных реакционных смесей к увеличению выделения кокса и нежелательных продуктов привели к созданию новых способов контактирования исходных реакционных смесей с катализатором. В последнее время способы контактирования катализатора в FCC в течение очень кротких промежутков времени получили особое значение. В US-A-4985136 исходная реакционная смесь FCC контактирует с нисходящим потоком катализатора в течение менее 1 секунды с последующим быстрым отделением. Системы со сверхкоротким временем контакта улучшают избирательность по отношению к бензину с одновременным уменьшением образования кокса и осушенного газа благодаря использованию высокоактивного катализатора, который контактирует с исходной реакционной смесью в течение относительно короткого периода времени. Изобретения направлены на использование цеолитных катализаторов, имеющих высокую активность. Устройства для выполнения такого контактирования известны из US-A-2935466, US-A-4435272, US-A-4944845, US-A-5296131 и US-A-5462652.

Особое внимание в приведенных выше патентах уделяется типу ввода, желательному для устройств с коротким временем контакта. Исходной реакционной смеси может быть придана форма струи с помощью матрицы идентичных потоков подаваемой исходной реакционной смеси или с помощью удлиненной форсунки, благодаря которой исходное сырье равномерно контактирует с потоком катализатора, текущим совместимым образом. Ввод исходной реакционной смеси проводят так, чтобы впрыскивать исходную реакционную смесь в относительно узкую полосу катализатора, который падает в перпендикулярном направлении к траектории струи.

Наряду с равномерной подачей и контактированием катализатора, короткое время контактирования требует также хорошего разделения между катализатором и углеводородами. Согласно указанному уровню техники, обычно направляют катализатор и смесь паров в трубу, которая соединена с расположенным ниже по потоку сепаратором. Таким образом, контакт углеводородов с катализатором может продолжаться значительное время при прохождении к сепаратору и при нахождении в сепараторе.

Сущность изобретения

Данное изобретение решает задачу дальнейшего уменьшения времени контакта между катализатором и углеводородами в устройстве для контактирования относительно тяжелых углеводородных исходных реакционных смесей и частиц псевдоожиженного катализатора в течение сверхкоротких периодов времени.

Изобретение обеспечивает быстрое отделение исходной реакционной смеси от потока катализатора посредством впрыскивания потока катализатора вместе с контактируемыми парами в зону отделения продуктов реакции (далее - зона отделения) по существу в горизонтальном направлении в условиях катализатора, суспендированного в газовом потоке, и посредством немедленного отвода крекированных паров из верхней части зоны суспендированной фазы. Горизонтальный ввод суспендированной фазы в зону отделения реактора в сочетании с отводом сверху паров инициирует немедленное гравитационное отделение катализатора от углеводородных паров. В этом способе значительная часть времени контактирования между катализатором и углеводородами прекращается сразу после ввода потока катализатора в зону отделения реактора. Контактирование исходной реакционной смеси с потоком катализатора может происходить в месте или вблизи места ввода потока катализатора в зону отделения. Таким образом, можно управлять сверхкоротким временем контакта от минимального времени, приближающегося к нулю, до более длительного времени. В отличие от уровня техники, данное изобретение требует сохранения контакта во время совместного перемещения катализатора и углеводородной смеси в вертикальном или горизонтальном направлении до стадии разделения.

В соответствии с этим в одном из вариантов выполнения данное изобретение относится к способу каталитического крекинга углеводородной исходной реакционной смеси с использованием псевдоожиженного слоя катализатора. Согласно этому способу, частицы катализатора и углеводороды впрыскивают из одной точки ввода в зону отделения по существу в горизонтальном направлении. Опускающиеся частицы катализатора собирают в коллекторной зоне под точкой ввода. Расстояние, равное, по меньшей мере, 5 футам (1,5 м), в зоне отделения между точкой ввода и коллекторной зоной обеспечивает зону осаждения для непрерывного разделения катализатора и углеводородных паров. Согласно этому способу, собирают поднимающиеся пары и захваченные частицы катализатора из верхней части зоны отделения и переводят их в зону инерционного разделения (инерционный сепаратор). В инерционном сепараторе отделяют захваченный катализатор от поднимающихся паров для создания отделенного потока пара и отделенного потока катализатора. Согласно этому способу, углеводороды отводят из нижней части зоны отделения в виде отделенного потока пара.

Обычно струю углеводородсодержащего исходного сырья впрыскивают в основном в поперечном направлении в поток слоя частиц катализатора перед точкой ввода и на границе зоны отделения или снаружи зоны отделения. В особенно предпочтительном варианте осуществления данного изобретения используют напорную трубу в качестве места для установки распределительной форсунки, которая осуществляет контактирование углеводородсодержащей исходной реакционной смеси с ниспадающим слоем материала, содержащего твердую фазу. Обычно впрыскивание струи, содержащей углеводороды исходной реакционной смеси, в поток частиц катализатора проводят в трубе, однако вблизи выхода из трубы в зону отделения реактора. Расположение распределителя в напорной трубе обычно позволяет подавать смесь жидких и твердых веществ непосредственно из распределителя в зону отделения на подходящей высоте для реализации изобретения. Устройство с распределителем в виде напорной трубы может быть компактно установлено вблизи соединения напорных труб с зоной отделения.

Устройство, согласно данному изобретению, содержит зону отделения и контактор катализатора и исходной реакционной смеси для впрыскивания исходной реакционной смеси и катализатора из точки впрыскивания (ввода) в зону отделения по существу в горизонтальном направлении. Контактор исходной реакционной смеси впрыскивает содержащую углеводороды исходную реакционную смесь в текущий поток катализатора для подачи исходной реакционной смеси и катализатора к точке впрыскивания. Коллекторная зона реактора, расположенная смежно под зоной отделения и, по меньшей мере, на 5 футов (1,5 м) ниже точки впрыскивания, улавливает плотный слой катализатора из зоны отделения. Инерционный сепаратор, расположенный смежно над зоной отделения, соединен непосредственно с верхней частью зоны отделения для отделения углеводородов от частиц катализатора, которые поднимаются с углеводородами из зоны отделения. Катализаторное выходное отверстие, образованное инерционным сепаратором, улавливает отделенные углеводороды из инерционного сепаратора.

Краткое описание чертежей

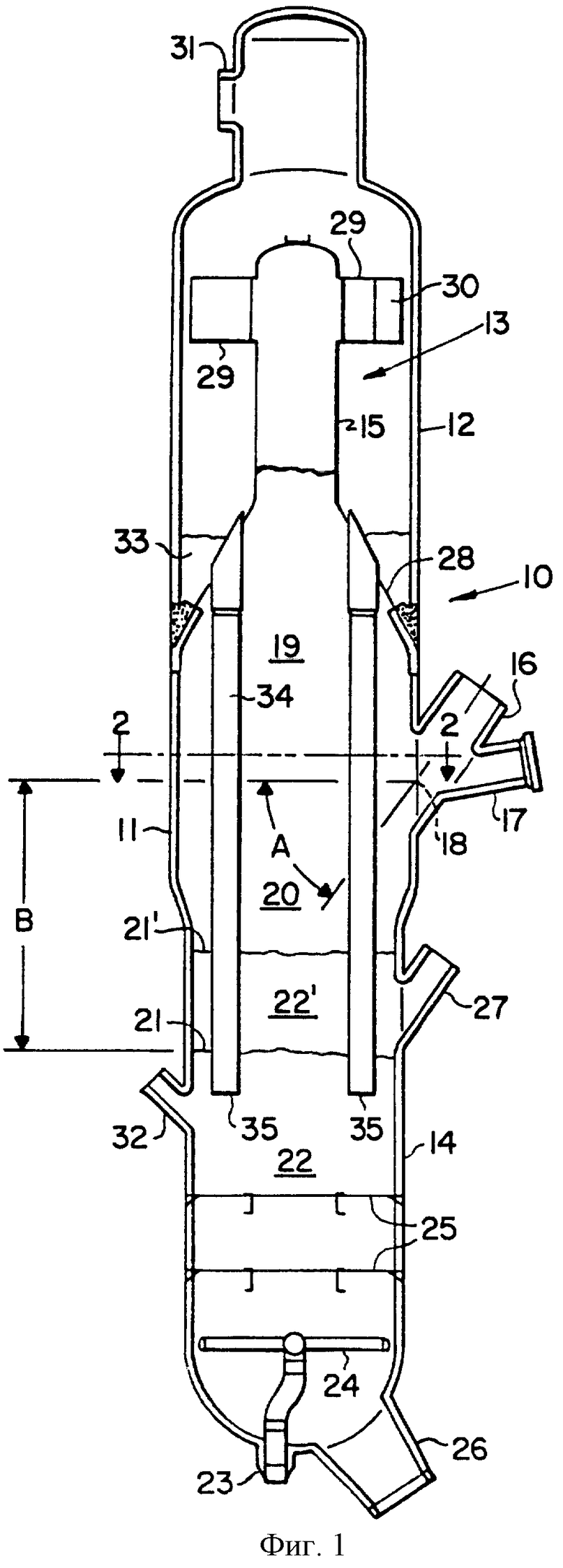

На фиг.1 приведено схематическое изображение аппарата для каталитического крекинга с использованием кипящего слоя катализатора (FCC), который включает в себя устройство, обеспечивающее короткое время контактирования, согласно данному изобретению.

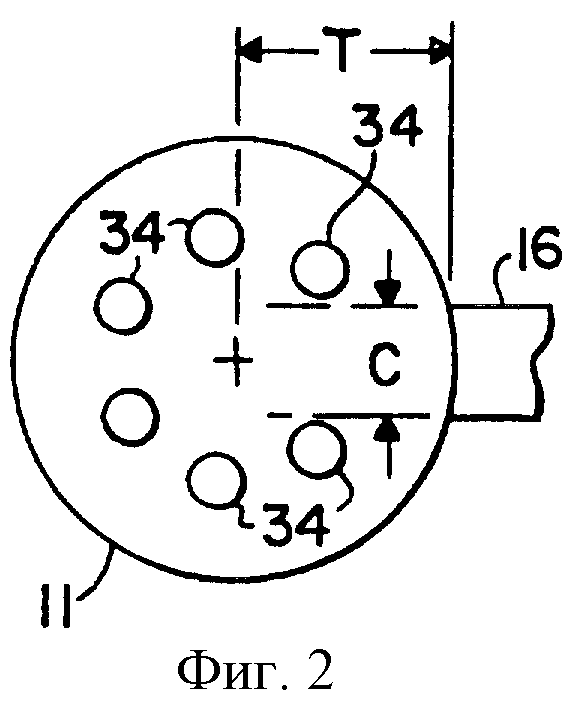

На фиг.2 показан разрез по линии 2-2 на фиг.1.

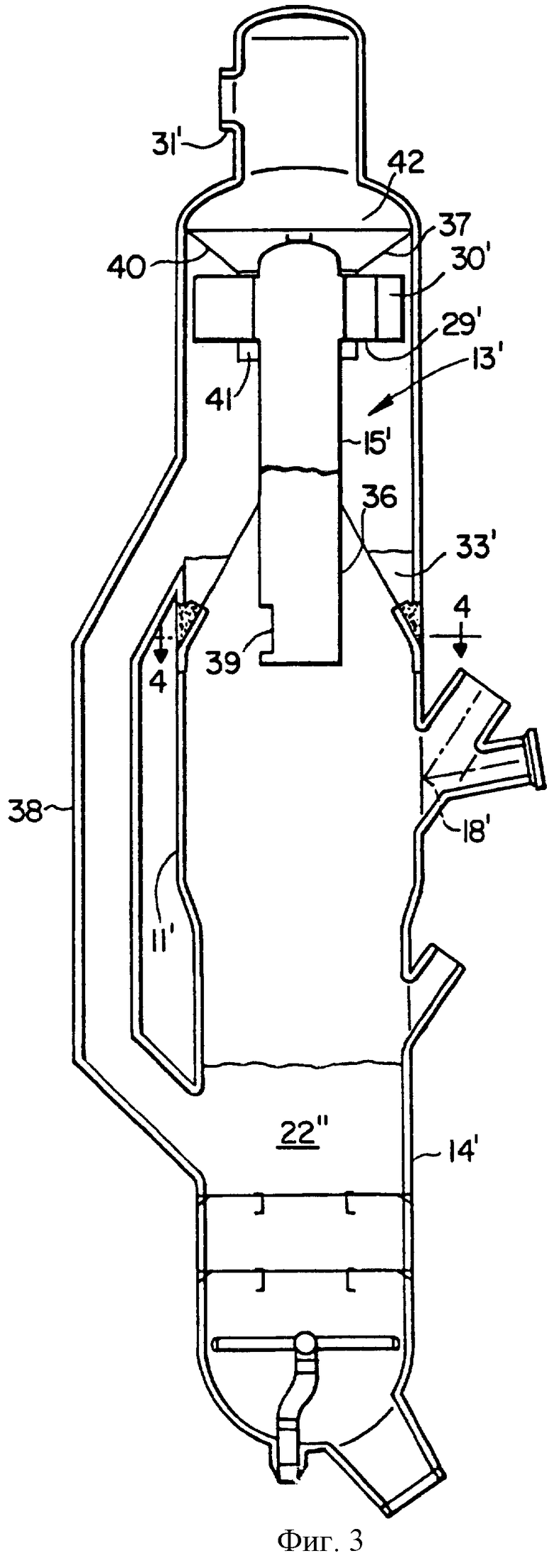

На фиг.3 приведено схематическое изображение аппарата для каталитического крекинга с использованием кипящего слоя катализатора (FCC), который включает в себя альтернативное устройство, обеспечивающее короткое время контактирования, согласно данному изобретению.

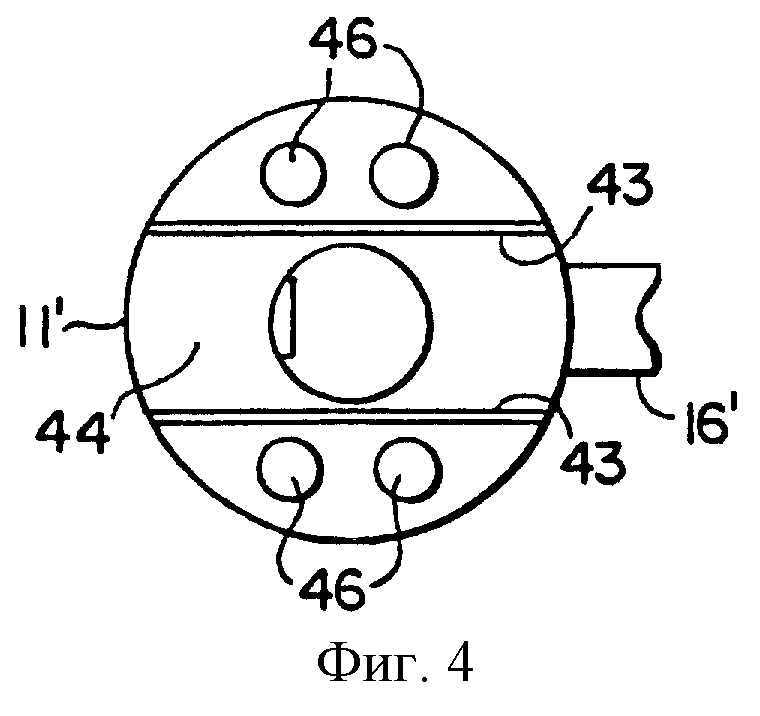

На фиг.4 показан разрез по линии 4-4 на фиг.3.

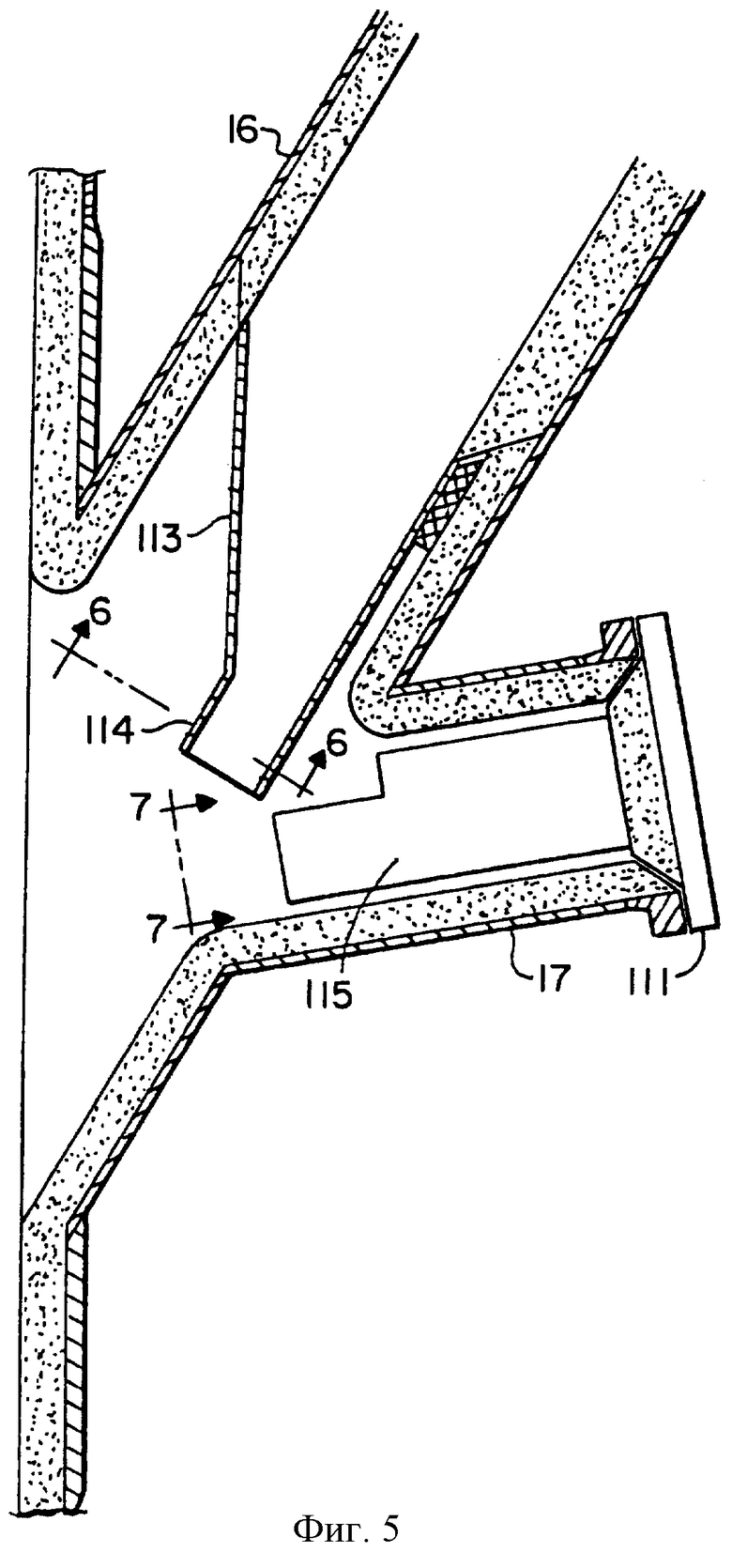

На фиг.5 изображен разрез части напорной трубы, которая содержит контактор для использования в данном изобретении.

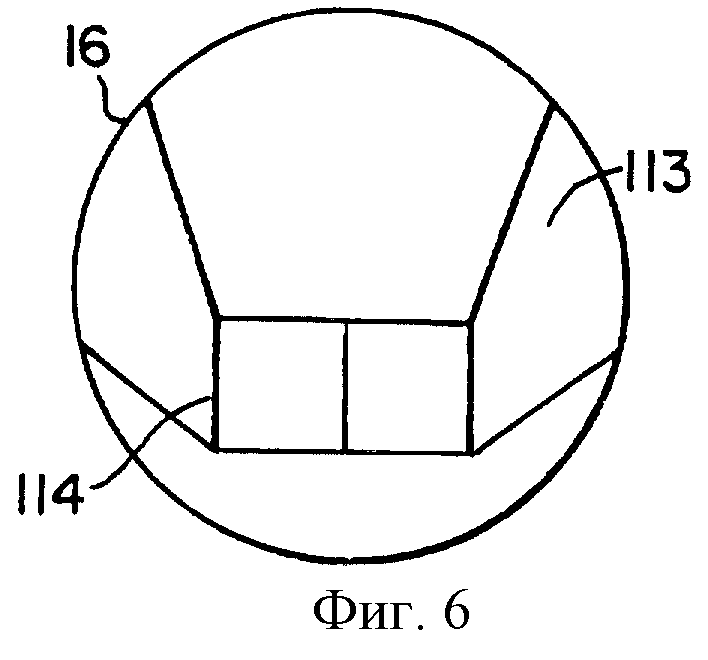

На фиг.6 изображен разрез части напорной трубы по линии 6-6 на фиг.5.

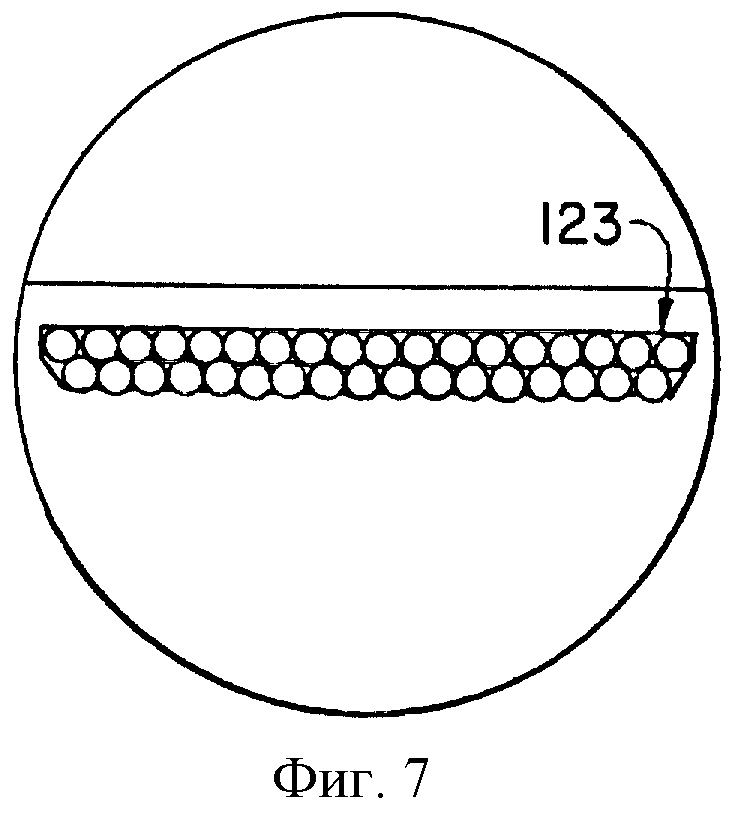

На фиг.7 показан распределитель исходной реакционной смеси на виде спереди по линии 7-7 на фиг.5.

Сведения, подтверждающие возможность осуществления изобретения

Данное изобретение можно использовать для любого типа сыпучего материала. Материал может быть инертным или реакционноспособным в присутствии определенного жидкого (текучего) материала. Для данного изобретения подходят различные инертные и каталитические материалы. Например, в процессах деструктивной перегонки подходящий инертный материал содержит альфа-оксид алюминия. Применение этого процесса для жидкого каталитического крекинга с использованием псевдоожиженного слоя катализатора (FCC) может включать в себя любые хорошо известные катализаторы, используемые для каталитического крекинга с использованием кипящего слоя катализатора. Эти соединения включают в себя катализаторы типа аморфной глины, которые в большей части заменены высоко активными кристаллическими алюмосиликатными катализаторами или цеолитсодержащими катализаторами. Цеолитсодержащие катализаторы являются предпочтительными по сравнению с аморфными катализаторами из-за их более высокой природной активности и их более высокой стойкости по отношению к дезактивирующему воздействию высокотемпературного пара и металлов, содержащихся в большинстве исходных реакционных смесей. Цеолиты являются наиболее часто применяемыми кристаллическими алюмосиликатами, и они обычно диспергированы в пористом неорганическом носителе, таком как диоксид кремния, оксид алюминия или цирконий. Такие каталитические композиции могут иметь содержание цеолита 30% и более. Цеолитные катализаторы, используемые в способе, согласно данному изобретению, предпочтительно имеют содержание цеолита 25-80% от массы катализатора. Цеолиты могут быть также стабилизированы редкоземельными элементами и содержать от 0,1 до 10 мас.% редкоземельных элементов.

Хотя изобретение главным образом предназначается для использования в установках каталитического крекинга с кипящим слоем катализатора (FCC), оно может быть полезным для любых других процессов, в которых должно обеспечиваться контактирование углеводородсодержащих потоков с потоком псевдоожиженных частиц в течение короткого времени. Процессы, в которых данное изобретение может быть полезным, включают контактирование катализатора с остаточным сырьем и контактирование с разложением исходной реакционной смеси с высоким содержанием асфальтенов с инертными или каталитическими частицами, имеющими высокую температуру. Подходящие для данного изобретения жидкие средства включают в себя любой жидкий поток, который способен входить в распределитель, по меньшей мере, частично в виде жидкости и который затем испаряется при контакте с твердым материалом. Сырье для деструктивного контактирования может содержать сорта нефти с высокой теплостойкостью, имеющие точки кипения, изменяющиеся в широком диапазоне, и имеющие высокие концентрации металлов и кокса. Например, одна типичная нефть имеет точку кипения, которая изменяется от 116 до 815°С (240-1575°Ф), причем более половины жидкого объема кипит при температурах свыше 1000°Ф (540°С). Сырье, подходящее для процесса каталитического крекинга с кипящим слоем катализатора (FCC), согласно изобретению, включает традиционное сырье для каталитического крекинга с кипящим слоем катализатора, высококипящее или остаточное сырье. Наиболее типичным традиционным сырьем является газойль вакуумной перегонки, который обычно является углеводородным материалом, имеющим температуру кипения в диапазоне 343-552°С (650-1025°Ф), и который получают посредством вакуумной перегонки атмосферного остатка. Эти фракции обычно имеют низкое содержание кокса и тяжелых металлов, которые могут дезактивировать катализатор. Тяжелое или остаточное сырье, т.е. имеющее температуру кипения в диапазоне свыше 500°С (930°Ф) и высокое содержание металлов, также находит применение в установках для каталитического крекинга с кипящим слоем катализатора (FCC).

При применении в каталитических реакциях как металл, так и кокс дезактивируют катализатор за счет блокирования активных центров катализатора. Для устранения эффектов дезактивации можно удалять кокс до желаемой степени с помощью регенерации.

На фиг.1 показано устройство для каталитического крекинга с кипящим слоем катализатора, выполненное согласно данному изобретению. Показанное на фиг.1 устройство для каталитического крекинга состоит из реактора 10, который включает в себя зону отделения 11, коллекторную зону 14 и сепаратор 13. Сепаратор 13 включает в себя сепараторную зону 12 и стояк (вертикальную трубу) 15. В устройстве циркулирует катализатор и контактирует с исходной реакционной смесью описанным ниже образом.

В реакционной зоне свежерегенерированный катализатор, использованный катализатор или их смесь поступает в реактор через форсунку 16, которая обычно соединена с концом напорной трубы регенерированного катализатора. Исходное сырье подают в форсунку 16 напорной трубы через форсунку 17 для впрыскивания исходного сырья, которое контактирует с катализатором, предпочтительно с помощью контактора, как будет описано ниже. После или одновременно с контактом между исходным сырьем и углеводородами реакционная смесь и частицы катализатора поступают в зону отделения 11 через точку впрыскивания 18.

В результате контакта катализатора с исходной реакционной смесью образуется концентрированный поток катализатора, который поступает в зону отделения 11 вдоль по существу горизонтальной траектории потока. По существу горизонтальная траектория потока означает, что траектория потока имеет, по меньшей мере, принципиально горизонтальную составляющую. Основное направление потока катализатора при его входе в зону отделения в основном задает входную траекторию потока исходной реакционной смеси и углеводородов. Поэтому поток углеводородов направляют в зону отделения под углом, обозначенным на фиг.1 позицией А, равным 60° или менее, для того, чтобы кинетическая энергия катализатора перемещала смесь катализатора и углеводородов по существу в горизонтальном направлении поперек зоны отделения 11. По существу горизонтальный выход из точки отделения способствует быстрому отделению потока паров углеводородов от относительно более тяжелых частиц катализатора. Для быстрого отделения также требуется вертикальное пространство для беспрепятственного прохода поднимающихся вверх через зону отделения 11 паров. Для этой цели зона отделения имеет по существу открытый объем 19 над точкой впрыскивания и, что является наверное более важным, открытый объем 20 ниже точки впрыскивания. Открытый объем 20 определен как область плотности (распределения) псевдоожиженного катализатора над пограничной поверхностью 21 катализатора и имеет на фиг.1 размер В. Размер В составляет, по меньшей мере, 1,5 м и более типично от 2 до 3,6 м. Условием псевдоожиженной фазы является плотность катализатора, равная менее 300 кг/м3, более типично плотность менее 150 кг/м3. Плотность катализатора в открытых объемах 19 и 20 изменяется по мере приближения к точке контактирования исходной реакционной смеси и катализатора. Обычно плотность в открытом объеме не превышает среднего значения 80 кг/м3 и более типично средняя плотность катализатора составляет менее 48,4 кг/м3. Катализатор из открытых объемов 19 и 20 собирается в плотный слой 22 внутри коллекторной зоны 14. Условия плотной фазы характеризуются кажущейся насыпной плотностью катализатора в диапазоне от 240 до 800 кг/м3. Таким образом, плотный слой 22 коллекторной зоны обычно содержит частицы катализатора с плотностью, по меньшей мере, 240 кг/м3, и более типично частицы катализатора сохраняют плотность 730 кг/м3 или более. Расстояние В с зоной отделения 11 может также служить зоной осаждения, в которой катализатор отделяется и осаждается из поднимающихся паров.

Коллекторная зона 14 может служить в качестве зоны отгонки легких фракций для извлечения захваченных и абсорбированных углеводородов от катализатора, входящего в коллекторную зону 14. Очищенный газ входит в коллекторную зону 14 через форсунку 23 и распределитель 24. Распределенный очищенный газ, такой как пар, поднимается вверх через катализатор. Ряд сеток 25 может обеспечивать повторное распределение очищенной среды и обедненных углеводородов при их прохождении вверх через слой 22. Форсунка 26 удаляет очищенный катализатор для регенерации в регенераторе (не изображен) и/или возвращает к форсунке 16 для повторного контактирования катализатора с исходной реакционной смесью. Не обязательное добавление горячего регенерированного катализатора в слой 22 может упростить отгонку легких фракций за счет повышения температуры зоны отгонки. Горячий катализатор может подаваться в зону отгонки над пограничной поверхностью 21 слоя через форсунку 27. В качестве альтернативного решения, можно поддерживать выступающую часть 22' слоя с более высокой пограничной поверхностью 21' катализатора для поддержания плотной фазы катализатора выше точки входа регенерированного катализатора через форсунку 27 при условии сохранения минимальной длины отделения между точкой 18 впрыскивания и уровнем 21' слоя.

Возможно также с помощью не изображенного заслонкорегулирования потоком изолировать полученные освобожденные от легких компонентов углеводороды от нижней части слоя 22. Сегрегация освобожденных от легких компонентов углеводородов может обеспечивать создание различных потоков продуктов для разделения и отвода ниже по потоку. Более продолжительное время контакта углеводородов, которые поступают в коллекторную зону, может значительно изменить свойства крекированных углеводородов, получаемых из этой зоны. Отдельный отвод потока из зоны отгонки может упростить независимое получение изолированного потока продукта из верхней части зоны отделения 11.

Однако обычно поглотительная среда, а также освобожденные от легких фракций углеводороды поднимаются через зону отделения 11 и соединяются с выделенными углеводородами, которые поступают с потоком катализатора через форсунку 16. При подъеме паров и увлеченного катализатора через участок 19 зоны отделения переходная секция в виде усеченного конуса 28 сокращает площадь потока среды и повышает скорость газов при их вхождении в стояк 15. Условия внутри участка 19 зоны отделения, конуса 28 и стояка 15 часто называют условиями быстрого псевдоожижения, при которых скорость прохождения катализатора вверх может составлять между 6 и 18 м/с при плотности в диапазоне от 65 до 650 кг/м3.

Поднимающиеся углеводороды и дополнительный увлеченный катализатор поднимаются вверх в инерционное сепараторное устройство, образованное парой консолей 29, каждая из которых имеет тангенциально направленные отверстия 30. Консоли 29 обеспечивают инерционную сепарацию с помощью центробежного ускорения относительно тяжелых частиц катализатора, что обеспечивает быстрое отделение большей части катализатора из углеводородных паров. Описание тангенциально ориентированных отверстий для обеспечения центробежной или циклонной сепарации не исключает возможности использования других инерционных сепараторных устройств, таких как устройства, использующие баллистическую сепарацию частиц из углеводородных паров. Расщепленные углеводороды со следами катализатора выходят из сепаратора 13 через выход 31.

Катализатор, извлеченный из инерционного сепаратора 13, собирается в слое 33 для возврата в слой 22 в коллекторной зоне 14. Катализатор из слоя 33 может проходить в коллекторную зону 14 через одну или несколько внутренних или наружных напорных труб 34. На фиг.1 показан ряд внутренних напорных труб 34, которые возвращают катализатор из слоя 33 с изоляцией от открытых объемов 19 и 20 зоны отделения 11. Нижние части 35 напорных труб 34 обычно погружены в слой 22. Погружение нижних частей 35 напорных труб предотвращает обратный поток освобожденных от легких компонентов паров через напорные трубы в отделенные пары, которые собираются вверху разделительной зоны 13.

Внутренние напорные трубы 34 установлены так, что они обеспечивают свободную траекторию впрыскиваемых углеводородов и частиц катализатора при их входе в зону отделения 11 продуктов реакции от катализатора из точки 18 впрыскивания. Как показано более подробно на фиг.2, расстояние между внутренними трубами 34 увеличено в зоне форсунки 16 для обеспечения расстояния С между трубами 34. Размер С предпочтительно, по меньшей мере, равен диаметру форсунки 16. При таком выполнении впрыскиваемые углеводороды и частицы катализатора имеют свободную траекторию прохождения, которая проходит, по меньшей мере, до центра зоны отделения 11 и обозначена размером Т.

Конфигурация инерционного сепаратора 13 и возврат катализатора в коллекторную зону 14 могут быть выполнены различными путями. На фиг.3 показано альтернативное устройство, в котором используется проходящая вниз труба 36 совместно с сепараторным колпаком 40 для увеличения извлечения отделенного катализатора из инерционного сепараторного устройства и возврата катализатора в плотный слой 22" через наружную напорную трубу 38. Показанная на фиг.3 установка работает аналогично установке, описанной применительно к фиг.1. Главные различия заключаются в дополнительном изменении направления пара при прохождении пара вверх в зону отделения 11' и в дополнительном отделении частиц катализатора от углеводородных паров перед выходом смеси из сепараторной зоны 13'. А именно, углеводороды, входящие в зону отделения 11' от точки 18' впрыскивания, дополнительно отделяются от входящих частиц катализатора при прохождении паров к отверстию 39, в которое поступают первоначально разделенные углеводородные пары. Отверстие 39 служит входным отверстием сепаратора и направлено к той стороне зоны отделения, которая противоположна стороне, с которой частицы катализатора и углеводороды впрыскиваются из точки 18'. Таким образом, углеводороды выходят из зоны отделения на стороне, противоположной стороне впрыскивания частиц катализатора и углеводородов.

Углеводороды и увлеченные частицы катализатора от входа 39 продолжают путь вверх через стояк 15'. Углеводороды и увлеченные частицы катализатора вновь через отверстия 30' консоли 29' выходят тангенциально. Колпак 40 создает ограниченный проход 41 для полученных паров, которые проходят вверх во вторую секцию 42 сепаратора 13'. Полученные углеводороды вместе с остатками катализатора вновь покидают зону сепарации 13' через выпускное отверстие 31'.

Наружная напорная труба 38 возвращает катализатор из слоя 33', который образует катализатор из инерционного сепаратора 13'. Катализатор поступает по трубе 38 вокруг зоны отделения 11' в слой 22" катализатора коллекторной зоны 14'. Благодаря наружной трубе 38 зона отделения 11' остается полностью открытой для отделения углеводородных паров от потока катализатора.

Открытая секция зоны отделения может быть дополнительно разделена для осуществления отделения углеводородов от потока частиц катализатора. Как показано на фиг.4, пара направляющих перегородок может быть расположена вблизи трубы 16', через которую подают частицы катализатора и исходную реакционную смесь в центральную часть 44 зоны отделения 11'. Зона отделения 11' может быть дополнительно модифицирована путем снабжения ее трубами для возврата частиц катализатора, которые расположены вне зоны 44. Трубы 46 для возврата катализатора могут быть расположены в круговых секторах снаружи от перегородок 43.

Способ и устройство, согласно данному изобретению, могут обеспечивать первоначальный контакт исходной реакционной смеси с регенерированным катализатором, карбонизированным катализатором или их смесью. В способе можно использовать любой тип регенерации для удаления кокса. Удаление кокса, которое обычно обеспечивает полное удаление кокса из катализатора, обычно называют "полной регенерацией". При полной регенерации удаляют кокс из катализатора до уровня менее 0,2 мас.%, предпочтительно до менее 0,1 мас.%, или более предпочтительно до менее 0,05 мас.% содержания кокса.

Регенерированный катализатор имеет значительно более высокую температуру, чем карбонизированный катализатор. Регенерированный катализатор, который обычно поступает в трубу 16, имеет температуру в диапазоне от 590 до 760°С, более типично в диапазоне от 650 до 760°С. При контакте смеси катализаторов с исходной реакционной смесью катализатор собирает кокс на частицах катализатора и имеет более низкую температуру. Температура карбонизированного катализатора обычно находится в диапазоне от 480 до 620°С, однако эта температура изменяется в зависимости от его источника.

Предпочтительное расположение напорной трубы и впрыскивания исходной реакционной смеси для данного изобретения показано на фиг.5. На фиг.5 показан контактор 115, который распыляет исходную реакционную смесь в потоки мелких жидких капель. Фланец 111 на конце трубы 17 удерживает контактор 115 в трубе 17. Созданные контактором 115 потоки совместно образуют линейную матрицу исходной реакционной смеси, которая контактирует с нисходящим потоком катализатора, образованным с помощью выхода 114 лотка 113.

Контакт исходной реакционной смеси с катализатором вызывает быстрое испарение и высокую скорость выхода катализатора в зону отделения. В результате контакта между исходной реакционной смесью и катализатором тяжелые углеводороды расщепляются на более легкие углеводороды и происходит коксование большей части активных центров катализатора. Перекрестное контактирование исходной реакционной смеси с вертикально нисходящим потоком катализатора создает благоприятную траекторию смеси катализатора и исходной реакционной смеси в зоне отделения. Исходная реакционная смесь предпочтительно контактирует с нисходящим потоком катализатора в перекрестном направлении для обеспечения быстрого контакта между исходной реакционной смесью и частицами катализатора. В данном описании понятие "перекрестное контактирование" означает, что исходная реакционная смесь проходит непараллельно направлению нисходящего потока катализатора.

Частицы катализатора после впрыскивания струи углеводородов обычно проходят менее 1,5 м через трубу 17, предпочтительно менее 0,3 м, перед впрыскиванием в зону отделения из точки впрыскивания.

Как показано на фиг.5 и 6, лоток 113 укреплен внутри трубы 16, а отверстие 114 обычно имеет прямоугольную форму. Лоток обычно имеет ширину, равную или большую, чем примерно половина ширины трубы 16. Катализатор входит в трубу 16 через управляющий клапан, обычно, например, через золотниковый клапан (не изображен). Управляющий клапан регулирует скорость потока катализатора в лоток 113. Скоростью выхода катализатора из выхода 114 можно управлять за счет добавления жидкости по потоку перед лотком 113.

Контактор 115 создает структуру распыления, совместимую с геометрическими размерами нисходящего потока. Если нисходящий поток имеет линейную форму, как показано на фигурах, то инжектор исходной реакционной смеси обычно создает горизонтальную структуру распыленной жидкости. В соответствии с этим при типичном расположении исходная реакционная смесь выходит по существу в поперечном направлении относительно потока катализатора. Понятие "по существу поперечный контакт" используется для описания случая, когда принципиальное направление потока катализатора включает угол, равный, по меньшей мере, 30°, предпочтительно, по меньшей мере, 45°, между принципиальным направлением, по которому контактор 115 впрыскивает исходную реакционную смесь в слой или поток катализатора. Исходная реакционная смесь предпочтительно входит перпендикулярно в контакт с движущимся вниз потоком катализатора. При контактировании с нисходящим потоком катализатора исходная реакционная смесь имеет обычно скорость более 0,3 м/с и температуру в диапазоне от 150 до 320°С.

Размеры форсунок контактора 115 выбраны так, чтобы создавать струи жидкости, имеющие скорость жидкости на выходе в диапазоне от 9 до 120 м/с, предпочтительно в диапазоне от 30 до 90 м/с. В соответствии с обычной практикой каталитического крекинга с использованием кипящего слоя катализатора (FCC) исходная реакционная смесь выходит из отверстия форсунки в контакторе 115 в виде распыленной жидкости.

Распылению исходной реакционной смеси в мелкие капли способствует придание жидкости достаточной энергии. В некоторых случаях данное изобретение можно осуществлять с некоторым добавлением в исходную реакционную смесь газообразного разжижителя, такого как пар, перед выпуском через отверстия. Добавление газообразного материала способствует лучшему распылению исходной реакционной смеси. Минимальное количество газообразного материала, которое обычно составляет около 0,2% общей массы смеси жидкости с газом, обычно смешивают с жидкостью перед ее выпуском из форсунок. Обычно количество добавленного пара составляет 5% от общей массы смеси жидкости с газом. Распыление большинства жидкостей приводит к образованию капель с размером в диапазоне от 50 до 750 мкм.

На фиг.7 показана линейная решетка из форсунок 123, проходящая поперек передней поверхности контактора 115. Форсунки 123 ориентированы так, чтобы впрыскивать распыленную смесь жидкостей непосредственно из контактора 115 с прямым направлением потока из расположенных ближе к центру форсунок. Форсунки, которые расположены в наружной части решетки, могут быть наклонены для направления впрыскиваемой распыленной жидкости в более широком угле и для сохранения равномерного расстояния между струями. Таким образом, форсунки 123 могут быть наклонены для перекрытия любой длины или конфигурации структуры потока катализатора или распределения катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА СО ВЗВЕШЕННЫМ КАТАЛИЗАТОРОМ И УСТРОЙСТВО ДЛЯ МАКСИМИЗАЦИИ ВЫХОДА ЛЕГКОГО ОЛЕФИНА И ДРУГИХ ПРИЛОЖЕНИЙ | 2017 |

|

RU2728777C1 |

| ПРОЦЕССЫ И УСТРОЙСТВО ДЛЯ КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ | 2020 |

|

RU2804637C2 |

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| СПОСОБ И УСТАНОВКА ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ МАКСИМАЛЬНОГО УВЕЛИЧЕНИЯ ВЫХОДА ЛЕГКИХ ОЛЕФИНОВ И ДРУГИХ ПРИМЕНЕНИЙ | 2020 |

|

RU2811472C2 |

| Способ декарбонизации и деметаллизации сырой нефти или ее остаточной фракции | 1981 |

|

SU1391503A3 |

| СПОСОБ СТУПЕНЧАТОГО ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА С ИСПОЛЬЗОВАНИЕМ СЕПАРАТОРА ТВЕРДЫХ ЧАСТИЦ С ЦЕЛЬЮ ПОВЫШЕНИЯ КАЧЕСТВА МАТЕРИАЛА ЛИГРОИНОВОГО ДИАПАЗОНА | 2020 |

|

RU2786474C1 |

| СИСТЕМА ЛИФТ-РЕАКТОРА | 2020 |

|

RU2818218C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ БОЛЕЕ ЭФФЕКТИВНОГО УДАЛЕНИЯ ЗАГРЯЗНИТЕЛЕЙ В ПРОЦЕССАХ ФЛЮИД-КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2017 |

|

RU2721000C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ СРЕДНИХ ДИСТИЛЛЯТОВ И НИЗШИХ ОЛЕФИНОВ ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2008 |

|

RU2463335C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ ПО ПОТОКУ КАТАЛИЗАТОРА | 2013 |

|

RU2588982C1 |

Использование: нефтепереработка. Сущность: проводят каталитический крекинг углеводородсодержащего сырья с использованием псевдоожиженного слоя катализатора (FCC). Впрыскивают струю сырья в основном в поперечном направлении в поток слоя частиц катализатора по потоку выше точки впрыска, расположенной на границе зоны отделения продуктов реакции от катализатора или снаружи зоны отделения. Частицы катализатора и углеводородов из точки впрыска впрыскивают в зону отделения в по существу горизонтальном направлении. Зона отделения имеет по существу открытый объем выше и открытый объем ниже точки впрыска, среднюю плотность катализатора менее 80 кг/м2. Отделенные частицы катализатора собирают в коллекторной зоне ниже точки впрыска и поддерживают расстояние осаждения, равное по меньшей мере 1,5 м в зоне отделения между точкой впрыска и коллекторной зоной, причем плотность катализатора в коллекторной зоне составляет по меньшей мере 240 кг/м2. Собирают поднимающиеся пары и захваченные частицы катализатора из по существу открытого объема, расположенного выше точки впрыска, переносят поднимающиеся пары и захваченные частицы катализатора в инерционный сепаратор, отделяют захваченный катализатор от поднимающихся паров для получения отделенного потока пара и отделенного катализатора и отводят углеводороды из нижней части зоны отделения и отделенного потока пара. Технический результат: улучшение технологии процесса. 2 с. и 8 з.п. ф-лы, 7 ил.

| US 4985136 A, 15.01.1991 | |||

| US 5565020 A, 15.10.1996 | |||

| US 4435272 A, 06.03.1984 | |||

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

| RU 96123847 A1, 10.02.1999 | |||

| СПОСОБ ПРОВЕДЕНИЯ КАТАЛИТИЧЕСКОГО КРЕКИНГА СЫРЬЯ В ПСЕВДООЖИЖЕННОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079541C1 |

Авторы

Даты

2004-05-10—Публикация

2000-05-18—Подача