ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Приведенные здесь варианты осуществления относятся в целом к системам и способам для повышения производительности и/или гибкости смешанных катализаторных систем. Некоторые описываемые здесь варианты осуществления относятся к установке и способу флюид-каталитического крекинга для максимального увеличения конверсии тяжелого углеводородного сырья, такого как вакуумный газойль и/или тяжелые нефтяные остатки, в легкие олефины с очень высоким выходом, такие как пропилен и этилен, ароматические соединения и бензин с высоким октановым числом.

УРОВЕНЬ ТЕХНИКИ

[0002] В последнее время получение легких олефинов с помощью процессов флюид-каталитического крекинга (FCC) считается одним из наиболее привлекательных предложений. Кроме того, существует все возрастающая потребность в соединениях - нефтехимических «строительных блоках», таких как пропилен, этилен и ароматические соединения (бензол, толуол, ксилолы и т.д.). В дополнение к этому, объединение нефтеперерабатывающих заводов с нефтехимическими комплексами стало предпочтительным вариантом одновременно по экономическим и экологическим соображениям.

[0003] Глобальные тренды также показывают, что существует повышенный спрос на средние дистилляты (дизельное топливо) в отличие от спроса на бензиновый продукт. Для максимального увеличения выхода средних дистиллятов в процессе FCC необходимо эксплуатировать FCC при более низкой температуре реактора и ином составе катализатора. Недостатком такого изменения является снижение выхода легких олефинов, поскольку установка FCC работает при гораздо более низкой температуре реактора. Это также будет уменьшать количество сырья для установок алкилирования.

[0004] За последние два десятилетия в попытке приспособиться к изменению рыночного спроса было разработано несколько каталитических процессов в псевдоожиженном слое. Например, в US7479218 раскрывается реакторная система с псевдоожиженным каталитическим слоем, в которой лифт-реактор разделен на две секции различных радиусов для повышения селективности для производства легких олефинов. Первая часть лифт-реактора с меньшим радиусом используется для крекинга тяжелых молекул сырья во фракцию нафты. Вторая часть лифт-реактора, т.е. часть с увеличенным радиусом, используется для дальнейшего крекинга продуктов фракции нафты в легкие олефины, такие как пропилен, этилен и т.д. Хотя конструкция реакторной системы довольно проста, степень селективности в отношении легких олефинов ограничена по следующим причинам: (1) сырьевые потоки фракции нафты контактируют с частично закоксованным или деактивированным катализатором; (2) температура во второй части секции реакции значительно ниже, чем в первой зоне из-за эндотермического характера реакции в обеих секциях; и (3) отсутствие высокой энергией активации, необходимой для крекинга легкого сырья, по сравнению с необходимой для тяжелых углеводородов.

[0005] В US6106697, US7128827 и US7323099 используются двухступенчатые установки флюид-каталитического крекинга (FCC), дающие возможность высокой степени регулирования селективного крекинга сырьевых потоков тяжелых углеводородов и фракции нафты. 1-ая ступень установки FCC, состоящая из лифт-реактора, десорбера и регенератора, используется для превращения газойля/тяжелого углеводородного сырья в продукты в температурном интервале кипения нафты, в присутствии крупнопористого цеолитного катализатора Y-типа. 2-ая ступень установки FCC с аналогичным набором резервуаров/конфигурацией используется для каталитического крекинга рециркулированных потоков нафты из 1-ой ступени. Разумеется, на 2-ой ступени установки FCC используется катализатор типа ZSM-5 (мелкопористый цеолит) для повышения селективности в отношении легких олефинов. Хотя данная схема обеспечивает высокую степень контроля над сырьем, катализатором и выбором диапазонов рабочих режимов и обеспечивает оптимизацию в широком смысле, 2-ая ступень переработки подаваемой нафты образует очень мало кокса, что недостаточно для сохранения теплового баланса. При этом требуется тепло из внешних источников для обеспечения достаточной температуры в регенераторе для достижения хорошего сгорания и подачи тепла для испарения подаваемого сырья и осуществления эндотермической реакции. Как правило, во 2-ой ступени регенератора FCC сжигается факельное масло, что приводит к чрезмерной деактивации катализатора из-за повышенных температур частиц катализатора и горячих точек.

[0006] В US7658837 описан способ и устройство для оптимизации выхода продуктов FCC при использовании части обычного десорбционного слоя в качестве реактивного десорбера. Такой принцип реактивной десорбции второго реактора до некоторой степени негативно сказывается на эффективности десорбции, и, следовательно, может привести к увеличению количества кокса в регенераторе. Выход продукта и селективность также могут изменяться из-за контакта сырья с закоксованным или деактивированным катализатором. Кроме того, температуры реактивного десорбера не могут быть изменены независимо, поскольку предельная температура лифт-реактора непосредственно регулируется для поддержания желаемых условий в лифт-реакторе.

[0007] В US2007/0205139 описан способ инжекции углеводородного сырья через первый распределитель, расположенный в нижней части лифт-реактора для максимального увеличения выхода бензина. Когда задача заключается в том, чтобы максимально увеличить выход легких олефинов, исходное сырье инжектируют в верхнюю часть лифт-реактора через аналогичную распределительную систему подаваемого сырья с намерением уменьшить время пребывания паров углеводородов в лифт-реакторе.

[0008] В WO2010/067379 ставится цель повышения выходов пропилена и этилена путем инжекции потоков С4 и олефиновой нафты в зону подъема лифт-реактора, ниже зоны инжекции тяжелого углеводородного сырья. Эти потоки не только повышают выход легких олефинов, но и выступают в качестве среды для переноса катализатора вместо водяного пара. Данный подход помогает в уменьшении степени термической деактивации катализатора. Однако ему не хватает гибкости в варьировании рабочих условий, таких как температура и WHSV в зоне подъема, которые имеют решающее значение для крекинга таких потоков легкого сырья. Это может привести к ухудшению селективности в отношении желаемых легких олефинов.

[0009] В US6869521 описано, что контактирование сырья, образованного из продукта FCC (в частности, нафты), с катализатором во втором реакторе, работающем в режиме быстрого ожижения слоя, оказывается полезным для содействия реакциям переноса водорода, а также для регулирования реакций каталитического крекинга.

[0010] В US7611622 описан способ FCC, применяющий два лифт-реактора для конверсии C3/C4-содержащего сырья в ароматические соединения. Первый и второй потоки углеводородного сырья подаются соответственно в первый и второй лифт-реакторы в присутствии обогащенного галлием катализатора, и второй лифт-реактор работает при более высокой температуре реакции, чем первый.

[0011] В US5944982 описан каталитический способ с двумя лифт-реакторами для производства низкосернистого и высокооктанового бензина. Второй лифт-реактор используется для переработки рециркулята тяжелой нафты и легких рецикловых газойлей после гидроочистки для максимального увеличения выхода бензина и октанового числа.

[0012] В US20060231461 описан способ, который максимально увеличивает выход легкого рециклового газойля (LCO) или среднего дистиллятного продукта и легких олефинов. В данном способе используется система из двух реакторов, в которой первый реактор (лифт-реактор) используется для крекинга газойлевого сырья в преимущественно LCO, и второй прямоточный реактор с плотным слоем используется для крекинга нафты, рециркулированной из первого реактора. Данный способ ограничен селективностью катализатора, и ему недостает желаемого уровня олефинов в нафте из-за работы первого реактора при существенно более низких температурах реакции.

[0013] В US6149875 обсуждается удаление загрязнителей сырья, таких как углерод и металлы, с помощью адсорбента. Катализатор FCC отделяют от адсорбента, используя различия между скоростью транспортировки/конечной скоростью катализатора FCC и адсорбента.

[0014] В US7381322 описаны установка и способ для отделения катализатора от металлического адсорбента в сепараторе-десорбере перед стадией регенерации для устранения неблагоприятного воздействия загрязняющих металлов, осажденных на адсорбенте. В данном патенте используется разница в минимальной скорости/скорости барботирования, и его применяют главным образом для отделения катализатора FCC от адсорбента.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0015] Установлено, что можно использовать двухреакторную схему для крекинга углеводородов, включая крекинг С4, более легкой фракции С5, фракции нафты, метанола и т.д., для получения легких олефинов, причем двухреакторная схема не имеет ограничений по селективности и работоспособности, соответствует требованиям к тепловому балансу, а также сохраняет низкое число единиц оборудования. Выбранные варианты осуществления, описываемые в данном документе, применяют традиционный лифт-реактор в сочетании с реактором псевдоожиженного слоя со смешанным потоком (например, включающим как противоточные, так и прямоточные потоки катализатора), предназначенный для максимального увеличения продукции легких олефинов. Выходящие потоки из лифт-реактора и реактора со смешанным потоком обрабатываются в общем разделительном резервуаре для катализатора, и катализаторы, использованные в лифт-реакторе и реакторе со смешанным потоком, могут быть регенерированы в общем резервуаре для регенерации катализатора. Данная технологическая схема является эффективной для поддержания высокой активности крекинга, преодолевает проблемы теплового баланса и также повышает выход и селективность в отношении легких олефинов из различных потоков углеводородов, при этом упрощает охлаждение продукта и аппаратные средства, как будет описано более подробно ниже.

[0016] В одном аспекте описываемые здесь варианты осуществления относятся к способу конверсии или каталитического крекинга углеводородов. Способ может включать в себя подачу углеводорода, первых частиц и вторых частиц в реактор, где первые частицы имеют меньший средний размер частиц и/или меньшую плотность, чем вторые частицы, и где первые и вторые частицы могут быть каталитическими или некаталитическими. Первая часть вторых частиц может быть извлечена в виде кубового продукта из реактора; а выходящий поток подвергнутых крекингу углеводородов, вторая часть вторых частиц, а также первые частицы могут быть извлечены в виде головного продукта из реактора. Вторая часть вторых частиц может быть отделена от головного продукта для того, чтобы обеспечить первый поток, содержащий первые частицы и выходящий поток углеводородов, и второй поток, содержащий отделенные вторые частицы, что позволяет возвращать отделенные вторые частицы во втором потоке в реактор.

[0017] В другом аспекте описываемые здесь варианты осуществления относятся к системе для каталитического крекинга углеводородов. Система может включать в себя первый реактор для контактирования первого и второго катализаторов крекинга с углеводородным сырьем для конверсии по меньшей мере части углеводородного сырья в более легкие углеводороды. Трубопровод головного продукта предусмотрен для извлечения из первого реактора первого потока, содержащего первый катализатор крекинга, первую часть второго катализатора крекинга и углеводороды. Трубопровод кубового продукта предусмотрен для извлечения из первого реактора второго потока, содержащего вторую часть второго катализатора крекинга. Сепаратор может использоваться для отделения второго катализатора крекинга от первого потока с получением выходящего потока углеводородов, содержащего углеводороды и первый катализатор крекинга. Подающий трубопровод предусмотрен для возврата отделенного второго катализатора крекинга из сепаратора в первый реактор.

[0018] Система для каталитического крекинга углеводородов может также включать в себя лифт-реактор для контактирования смеси первого катализатора крекинга и второго катализатора крекинга со вторым углеводородным сырьем для конверсии по меньшей мере части второго углеводородного сырья в более легкие углеводороды и извлечения выходящего из лифт-реактора потока, содержащего более легкие углеводороды и смесь первого катализатора крекинга и второго катализатора крекинга. Второй сепаратор может быть предусмотрен для выделения второго катализатора крекинга из выходящего потока углеводородов, а также для выделения смеси первого и второго катализаторов крекинга из выходящего из лифт-реактора потока. Также можно использовать регенератор катализатора для регенерации первого и второго катализаторов крекинга, извлеченных во втором сепараторе, и второй части первого катализатора крекинга, извлеченной в трубопроводе кубового продукта.

[0019] В другом аспекте описываемые здесь варианты осуществления относятся к способу конверсии углеводородов. Способ может включать в себя: подачу первого катализатора в реактор; подачу второго катализатора в реактор, причем первый катализатор имеет меньший средний размер частиц и/или является менее плотным, чем второй катализатор; и подачу углеводородного сырья в реактор. Выходящий головной поток может быть извлечен из реактора, причем выходящий поток включает в себя подвергшийся крекингу углеводород, первый катализатор и второй катализатор. Второй катализатор может быть отделен от головного продукта для того, чтобы обеспечить первый поток, содержащий первый катализатор и выходящий поток углеводородов, и второй поток, содержащий отделенный второй катализатор, что позволяет возвратить отделенный второй катализатор во втором потоке в реактор.

[0020] В другом аспекте описанные в настоящем документе варианты осуществления относятся к сепаратору для разделения катализаторов или других частиц на основе разницы размеров и/или плотности. Сепаратор может иметь минимум один впуск и может также иметь минимум два выпуска для отделения частиц от несущих газов. Несущий газ входит в сепаратор с частицами, после чего инерционные, центробежные и/или гравитационные силы могут быть приложены к частицам таким образом, чтобы часть частиц и несущего газа собиралась на первом выпуске, а другая часть частиц вместе с несущим газом собиралась на втором выпуске. Комбинация сил в сепараторе может привести к обогащению потока на выпуске в размере частиц и/или плотности по сравнению с концентрацией на впуске. Сепаратор может иметь дополнительное распределение несущего газа или псевдоожижение внутри резервуара/камеры для приложения дополнительных сил к частицам, что может способствовать лучшей сортировке.

[0021] В другом аспекте описанные в настоящем документе варианты осуществления относятся к инерционному сепаратору для отделения катализаторов или других частиц на основе размеров и/или плотности. Инерционный сепаратор может включать в себя впуск для приема смеси, содержащей несущий газ, частицы первого типа и частицы второго типа. Каждый тип частиц может иметь средний размер частиц и распределение частиц по размеру, которые могут различаться или перекрываться, а также среднюю плотность. Второй тип частиц может иметь средний размер частиц и/или среднюю плотность, большие, чем у первого типа частиц. Инерционный сепаратор может включать в себя U-образный трубопровод, включающий в себя первый вертикальный участок, основание U-образной формы и второй вертикальный участок. U-образный трубопровод может соединять по текучей среде впуск через первый вертикальный участок с первым выпуском и вторым выпуском, причем первый выпуск находится вблизи от основания U-образного трубопровода, а второй выпуск соединен со вторым вертикальным участком. U-образный инерционный сепаратор может быть выполнен с возможностью: отделять по меньшей мере часть частиц второго типа от несущего газа и частиц первого типа, извлекать частицы второго типа через первый выпуск, и извлекать несущий газ и частицы первого типа через второй выпуск. Сепаратор может также включать в себя распределитель, расположенный внутри или рядом со вторым выпуском для введения псевдоожижающего газа, облегчающего дополнительное отделение частиц первого типа от частиц второго типа. Данный сепаратор в некоторых вариантах осуществления может быть сконфигурирован таким образом, чтобы площадь поперечного сечения U-образного трубопровода или его части регулировалась. Например, в некоторых вариантах осуществления сепаратор может включать в себя подвижный дефлектор, расположенный внутри одной или более секций U-образного трубопровода.

[0022] В другом аспекте описанные в настоящем документе варианты осуществления относятся к инерционному сепаратору для отделения катализаторов или других частиц на основе размеров и/или плотности, как было описано выше. Инерционный сепаратор может включать в себя впускной горизонтальный трубопровод, который пересекает камеру до отклонения дефлектором. Камера соединена с первым вертикальным выпуском и первым горизонтальным выпуском. Дефлектор может быть расположен посередине, ближе ко впуску или ближе к выпуску камеры. Дефлектор может располагаться под углом или может двигаться таким образом, чтобы отклонять большее или меньшее число частиц катализатора. Сепаратор в виде камеры с дефлектором может быть выполнен с возможностью: отделять по меньшей мере часть частиц второго типа от несущего газа и частиц первого типа, извлекать частицы второго типа через первый вертикальный выпуск, и извлекать несущий газ и частицы первого типа через первый горизонтальный выпуск. Сепаратор также может включать в себя распределитель, расположенный внутри или вблизи первого вертикального выпуска для введения псевдоожижающего газа, облегчающего дополнительное отделение частиц первого типа от частиц второго типа.

[0023] В другом аспекте описанные в настоящем документе варианты осуществления относятся к инерционному сепаратору для отделения катализаторов или других частиц на основе размеров и/или плотности, как было описано выше. Инерционный сепаратор может включать в себя вертикальный впуск, соединенный с камерой, где одна или более вертикальных сторон камеры снабжены узкими щелевыми выпусками, которые могут быть описаны как жалюзи. Количество створок жалюзи может изменяться в зависимости от применения, и угол жалюзи может быть регулируемым для того, чтобы управлять количеством пара, выходящего через отверстия жалюзи. Камера также соединена с первым вертикальным выпуском у основания камеры. Жалюзийный сепаратор может быть выполнен с возможностью: отделять по меньшей мере часть частиц второго типа от несущего газа и частиц первого типа, извлекать частицы второго типа через первый вертикальный выпуск, и извлекать несущий газ и частицы первого типа через отверстия жалюзи. Сепаратор может также включать в себя распределитель, расположенный внутри или рядом с первым вертикальным выпуском для введения псевдоожижающего газа, облегчающего дополнительное отделение частиц первого типа от частиц второго типа.

[0024] Вышеописанные сепараторы могут также использоваться совместно с реакторами, регенераторами и системами подачи катализатора для повышения производительности и гибкости системы.

[0025] В одном аспекте описываемые здесь варианты осуществления относятся к способу конверсии углеводородов. Способ может включать в себя регенерацию катализаторной смеси, содержащей первый катализатор и вторые частицы, в регенераторе, где первый катализатор имеет меньший средний размер частиц и/или меньшую плотность, чем вторые частицы, и где вторые частицы могут быть каталитическими или некаталитическими. Катализаторная смесь и углеводороды могут подаваться в лифт-реактор для конверсии по меньшей мере части углеводородов и извлечения первого выходящего потока, содержащего катализаторную смесь и превращенные углеводороды. Катализаторная смесь также может подаваться во второй реактор. Подача углеводородного сырья во второй реактор и псевдоожижение катализаторной смеси могут обеспечивать контакт углеводородного сырья с катализаторной смесью для конверсии углеводородов, и обеспечивать извлечение головного продукта из второго реактора, содержащего вторые частицы, первый катализатор и прореагировавший углеводородный продукт. Вторые частицы могут быть затем отделены от головного продукта, чтобы обеспечить первый поток, содержащий первый катализатор и прореагировавший углеводородный продукт, и второй поток, содержащий отделенные вторые частицы, и возвращение отделенных вторых частиц во втором потоке в реактор.

[0026] В другом аспекте описываемые здесь варианты осуществления относятся к способу конверсии углеводородов. Способ может включать в себя отведение смеси, содержащей первый катализатор и второй катализатор, из регенератора катализатора и подачу смеси и углеводородов в лифт-реактор для конверсии по меньшей мере части углеводородов и извлечения первого выходящего потока, содержащего катализаторную смесь и превращенные углеводороды, где первый катализатор имеет меньший средний размер частиц и/или меньшую плотность, чем второй катализатор. Способ может также включать в себя отведение смеси, содержащей первый катализатор и второй катализатор, из регенератора катализатора и подачу этой смеси в систему разделения катализатора, псевдоожижение смеси, содержащей первый катализатор и второй катализатор, с помощью среды псевдоожижения, и отделение первого катализатора от второго катализатора в системе разделения катализатора для извлечения первого потока, содержащего первый катализатор и среду псевдоожижения, и второго потока, содержащего второй катализатор. Углеводородное сырье и либо первый поток, либо второй поток могут затем подаваться в реактор для реакции по меньшей мере части углеводорода с образованием превращенного углеводорода.

[0027] В другом аспекте описываемые здесь варианты осуществления относятся к способу конверсии углеводородов. Способ может включать в себя подачу углеводородного сырья и катализаторной смеси, содержащей первый катализатор и второй катализатор, в лифт-реактор, где первый катализатор имеет меньший средний размер частиц и/или меньшую плотность, чем второй катализатор. Выходящий поток из лифт-реактора может быть затем разделен для извлечения первого потока, содержащего первый катализатор и превращенное углеводородное сырье, и второго потока, содержащего второй катализатор, и этот второй поток может подаваться в лифт-реактор.

[0028] В другом аспекте описываемые здесь варианты осуществления относятся к способу конверсии углеводородов. Способ может включать в себя отведение смеси, содержащей первый катализатор и второй катализатор, из регенератора катализатора и подачу смеси к системе подачи/разделения катализатора, где первый катализатор имеет меньший средний размер частиц и/или является менее плотным, чем второй катализатор. Первый катализатор может быть отделен от второго катализатора в системе подачи/разделения катализатора с получением первого потока, содержащего первый катализатор, и второго потока, содержащего второй катализатор. Углеводородное сырье и либо первый поток, либо второй поток могут затем быть поданы в лифт-реактор для реакции по меньшей мере части углеводорода с образованием превращенного углеводорода.

[0029] В другом аспекте описываемые здесь варианты осуществления относятся к системе конверсии углеводородов. Система может включать в себя регенератор катализатора и подающий трубопровод первого катализатора для отведения смеси, содержащей первый катализатор и второй катализатор, из регенератора катализатора и подачи этой смеси в лифт-реактор, причем первый катализатор имеет меньший средний размер частиц и/или является менее плотным, чем второй катализатор. Система может также включать в себя подающий трубопровод второго катализатора для отведения смеси, содержащей первый катализатор и второй катализатор, из регенератора катализатора и подачи этой смеси в систему разделения катализатора, а также подающий трубопровод среды псевдоожижения для псевдоожижения смеси, отведенной через подающий трубопровод второго катализатора, с помощью среды псевдоожижения и отделения первого катализатора от второго катализатора в системе разделения катализатора для того, чтобы извлечь первый поток, содержащий первый катализатор и среду псевдоожижения, и второй поток, содержащий второй катализатор. Реактор может быть предусмотрен для обеспечения контакта углеводородного сырья и первого потока или второго потока для реакции по меньшей мере части углеводорода с образованием превращенного углеводорода.

[0030] В другом аспекте описываемые здесь варианты осуществления относятся к системе конверсии углеводородов. Система может включать в себя лифт-реактор для контактирования углеводородного сырья с катализаторной смесью, содержащей первый катализатор и второй катализатор, причем первый катализатор имеет меньший средний размер частиц и/или является менее плотным, чем второй катализатор. Система разделения катализатора предусмотрена для разделения выходящего из лифт-реактора потока с извлечением первого потока, содержащего первый катализатор и превращенное углеводородное сырье, и второго потока, содержащего второй катализатор. Трубопровод подает этот второй поток в лифт-реактор.

[0031] В другом аспекте описываемые здесь варианты осуществления относятся к системе конверсии углеводородов. Система может включать в себя трубопровод отведения катализатора для отведения смеси, содержащей первый катализатор и второй катализатор, из регенератора катализатора и подачи смеси в систему подачи/разделения катализатора, причем первый катализатор имеет меньший средний размер частиц и/или является менее плотным, чем второй катализатор. Система подачи/разделения катализатора отделяет первый катализатор от второго катализатора в системе подачи/разделения катализатора с получением первого потока, содержащего первый катализатор, и второго потока, содержащего второй катализатор. Лифт-реактор обеспечивает контакт углеводородного сырья и первого потока или второго потока для реакции по меньшей мере части углеводорода с образованием превращенного углеводорода.

[0032] Установка и способы, описываемые в настоящем документе, используют методику, существенно отличающуюся от описанной в указанных выше патентах (таких как US6149875 и US7381322) для разделения смесей твердых частиц. Цель настоящего изобретения также отличается; изобретения известного уровня техники сфокусированы на удалении загрязнителей из катализатора путем введения адсорбента. Однако настоящее изобретение нацелено на улучшение конверсии, селективности и теплового баланса путем концентрирования выбранного катализатора в реакторе, например, концентрирования ZSM-5/11 во втором реакторе.

[0033] Способ конверсии углеводородов. Способ может включать подачу смеси первых частиц и вторых частиц из регенератора в резервуар для транспортировки или лифт-реактор. Первые частицы могут иметь меньший средний размер частиц и/или быть менее плотными, чем вторые частицы, и первые частицы и вторые частицы могут независимо представлять собой каталитические или некаталитические частицы. Способ может также включать в себя подачу реакционноспособной и/или нереакционноспособной несущей текучей среды в резервуар для транспортировки или лифт-реактор, и извлечение головного продукта из резервуара для транспортировки/лифт-реактора, содержащего несущую текучую среду и/или продукт реакции несущей текучей среды, вторые частицы и первые частицы.

[0034] Головной продукт может подаваться в интегрированный разделительный резервуар. Интегрированный разделительный резервуар может включать в себя корпус. Устройство для отделения твердых частиц может быть расположено внутри корпуса для отделения вторых частиц от головного продукта, с получением первого потока, содержащего первые частицы и несущую текучую среду и/или продукт реакции несущей текучей среды, и второго потока, содержащего отделенные вторые частицы. Один или несколько циклонов также могут быть расположены внутри корпуса, причем циклоны предназначены для разделения первого потока с извлечением твердой фракции, содержащей первые частицы, и паровой фракции, содержащей несущую текучую среду и/или продукт реакции несущей текучей среды. Кроме того, внутри корпуса может быть расположен внутренний резервуар для приема второго потока, содержащего отделенные вторые частицы. Кольцевая область может быть сформирована между корпусом и внутренним резервуаром для приема твердой фракции, содержащей первые частицы. Разделительный резервуар может также включать в себя выпуск для пара, для извлечения паровой фракции, выпуск для первых твердых частиц для извлечения фракции твердых частиц из кольцевой области, и выпуск для вторых твердых частиц, для извлечения отделенных вторых частиц из внутреннего резервуара.

[0035] Способ может также включать в себя извлечение твердой фракции из кольцевой области через выпуск для первых твердых частиц. Кроме того, отделенные вторые частицы могут быть извлечены через выпуск для вторых твердых частиц.

[0036] В некоторых вариантах осуществления твердая фракция, содержащая отделенные первые частицы, может подаваться из кольцевой области в регенератор. Отделенные вторые частицы из внутреннего резервуара могут подаваться в резервуар для транспортировки или лифт-реактор, где отделенные вторые частицы смешиваются со смесью первых частиц и вторых частиц из регенератора.

[0037] В некоторых вариантах осуществления отделенные вторые частицы могут подаваться из внутреннего резервуара в регенератор. Твердая фракция, содержащая отделенные первые частицы, может быть подана из кольцевой области в резервуар для транспортировки или лифт-реактор, где отделенные вторые частицы смешиваются со смесью первых частиц и вторых частиц из регенератора.

[0038] В еще одних вариантах осуществления отделенные вторые частицы могут подаваться из внутреннего резервуара в дополнительный реактор. Отделенные вторые частицы могут быть приведены в контакт в дополнительном реакторе с углеводородным сырьем для крекинга углеводородного сырья.

[0039] В другом аспекте описываемые здесь варианты осуществления относятся к способу конверсии углеводородов. Способ может включать в себя подачу смеси первых частиц и вторых частиц из регенератора в лифт-реактор, где первые частицы имеют меньший средний размер частиц и/или являются менее плотными, чем вторые частицы, и где первые частицы и вторые частицы могут независимо представлять собой каталитические или некаталитические частицы. Углеводородная фракция может быть подана в лифт-реактор, причем способ включает контактирование углеводородной фракции со смесью первых частиц и вторых частиц для конверсии по меньшей мере части углеводородной фракции. Головной продукт может быть извлечен из лифт-реактора, включая превращенную углеводородную фракцию, вторые частицы и первые частицы. Затем головной продукт может быть подан в интегрированный разделительный резервуар, причем интегрированный разделительный резервуар включает в себя: корпус; устройство для отделения твердых частиц, расположенное внутри корпуса, для отделения вторых частиц от головного продукта, с получением первого потока, содержащего первые частицы и несущую текучую среду и/или продукт реакции несущей текучей среды, и второго потока, содержащего отделенные вторые частицы; один или несколько циклонов, расположенных внутри корпуса, для разделения первого потока с извлечением твердой фракции, содержащей первые частицы, и паровой фракции, содержащей несущую текучую среду и/или продукт реакции несущей текучей среды; внутренний резервуар, расположенный внутри корпуса, для приема второго потока, содержащего отделенные вторые частицы; кольцевую область между корпусом и внутренним резервуаром для приема твердой фракции, содержащей первые частицы; и, выпуск для пара, для извлечения паровой фракции. Твердая фракция может подаваться из кольцевой области в регенератор. Кроме того, способ может включать в себя повышение концентрации вторых частиц внутри лифт-реактора с помощью подачи отделенных вторых частиц из внутреннего резервуара в лифт-реактор, где отделенные вторые частицы смешиваются со смесью первых частиц и вторых частиц из регенератора.

[0040] Способ может также включать подачу второго углеводородного сырья и смеси первых частиц и вторых частиц во второй реактор. Во втором реакторе смесь первых и вторых частиц может приводиться в контакт со вторым углеводородным сырьем для крекинга второго углеводородного сырья и формирования выходящего потока второго реактора, содержащего более легкие углеводороды и смесь первых и вторых частиц. Выходящий поток второго реактора может быть подан в сепаратор для отделения первых и вторых частиц от более легких углеводородов и выходящего потока превращенных углеводородов; и углеводородный продукт может быть извлечен из сепаратора.

[0041] Способ в других вариантах осуществления может также включать в себя подачу паровой фракции, извлеченной через выпуск для пара, и подачу углеводородного продукта, извлеченного из сепаратора, в систему фракционирования для разделения в ней углеводородных продуктов на две или более углеводородные фракции, включающие фракцию нафты. Фракция нафты может быть подана в лифт-реактор в качестве углеводородного сырья.

[0042] В других вариантах осуществления способ может включать в себя регулировку отношения деления пара в устройстве для отделения твердых частиц для переноса части второго катализатора в первом потоке.

[0043] В другом аспекте, описываемые здесь варианты осуществления относятся к системе для крекинга углеводородов. Система может включать в себя регенератор, лифт-реактор, интегрированный разделительный резервуар. Лифт-реактор может быть выполнен с возможностью приема смеси первых частиц и вторых частиц из регенератора, где первые частицы имеют меньший средний размер частиц и/или являются менее плотными, чем вторые частицы, и где первые частицы и вторые частицы могут независимо представлять собой каталитические или некаталитические частицы. Лифт-реактор может быть также выполнен с возможностью контактирования углеводородной фракции со смесью первых частиц и вторых частиц, для конверсии по меньшей мере части углеводородной фракции и получения головного продукта из лифт-реактора, содержащего превращенную углеводородную фракцию, вторые частицы и первые частицы.

[0044] Интегрированный разделительный резервуар выполнен с возможностью приема головного продукта, причем интегрированный разделительный резервуар может включать в себя корпус. Устройство для отделения твердых частиц может быть расположено внутри корпуса и может быть выполнено с возможностью отделения вторых частиц от головного продукта, с получением первого потока, содержащего первые частицы и несущую текучую среду и/или продукт реакции несущей текучей среды, и с получением второго потока, содержащего отделенные вторые частицы. Один или несколько циклонов также могут быть расположены внутри корпуса, причем циклоны предназначены для разделения первого потока с получением твердой фракции, содержащей первые частицы, и паровой фракции, содержащей несущую текучую среду и/или продукт реакции несущей текучей среды. Внутренний резервуар также может быть расположен внутри корпуса, причем внутренний резервуар выполнен с возможностью приема второго потока, содержащего отделенные вторые частицы. Кольцевая область может быть образована между корпусом и внутренним резервуаром, причем кольцевая область выполнена с возможностью приема твердой фракции, содержащей первые частицы. Интегрированный разделительный резервуар также может включать в себя: выпуск для пара, для извлечения паровой фракции; трубопровод для подачи твердой фракции из кольцевой области в регенератор; и трубопровод для повышения концентрации вторых частиц внутри лифт-реактора путем подачи отделенных вторых частиц из внутреннего резервуара в лифт-реактор, где отделенные вторые частицы смешиваются со смесью первых частиц и вторых частиц из регенератора. В некоторых вариантах осуществления система может также включать в себя контроллер, выполненный с возможностью регулирования отношения деления пара в устройстве для отделения твердых частиц для переноса части второго катализатора в первом потоке.

[0045] Подводя итог, большинство технологий существующего уровня техники включало в себя конфигурации с двумя лифт-реакторами/реактором, или схемы/установку для двухступенчатого способа флюид-каталитического крекинга. Второй/параллельный реактор, используемый для обработки легкого сырья (нафты или/и потоков C4), представляет собой либо лифт-реактор с пневматическим потоком прямоточного типа, либо реакторы с плотным слоем. В данной области техники хорошо известно, что ZSM-5 является предпочтительным катализатором/добавкой для конверсии нафты/потоков C4 в пропилен и этилен. Однако в способах, использующих два реактора, во второй реактор также поступает катализатор цеолита-Y с малыми долями добавки ZSM-5. В других технологических схемах используются конфигурации реактора FCC-регенератора для максимального получения легких олефинов из потоков нафты/C4. Такие схемы создают проблемы теплового баланса из-за недостаточного производства кокса. Способы и системы, описываемые в настоящем документе, рассматривают отделение катализаторов, таких как добавка ZSM-5 или ZSM-11, от Y-цеолита & ZSM-5/ZSM-11 в смеси, чтобы иметь оптимальную концентрацию ZSM-5 или ZSM-11 во втором реакторе, обрабатывающем легкое сырье. В дополнение к этому, комбинирование указанного дополнительного/второго реактора с традиционной установкой FCC по существу помогает преодолеть эти недостатки (в частности, селективность продукта и тепловой баланс) известного уровня техники и существенно повышает общую конверсию и выход легких олефинов и/или повышает способность переработки более тяжелого сырья.

[0046] Другие аспекты и преимущества будут ясны из следующего ниже описания и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

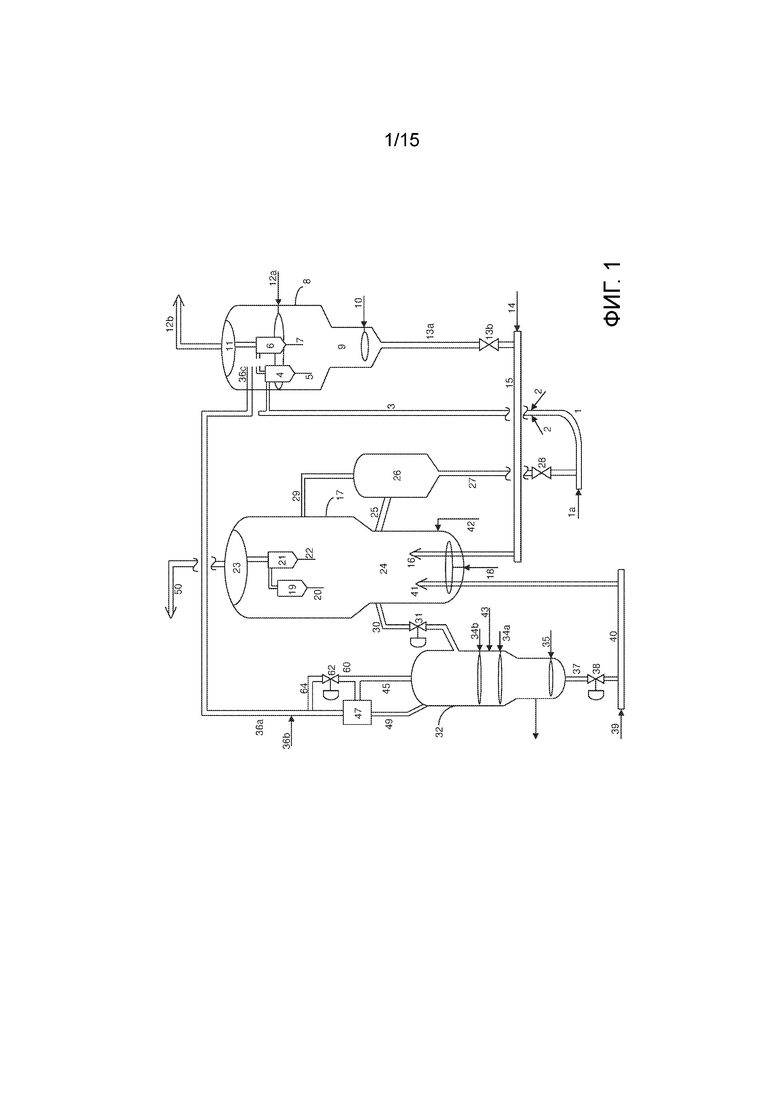

[0047] На фиг.1 представлена упрощенная схема технологического процесса системы крекинга углеводородов и получения легких олефинов в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе.

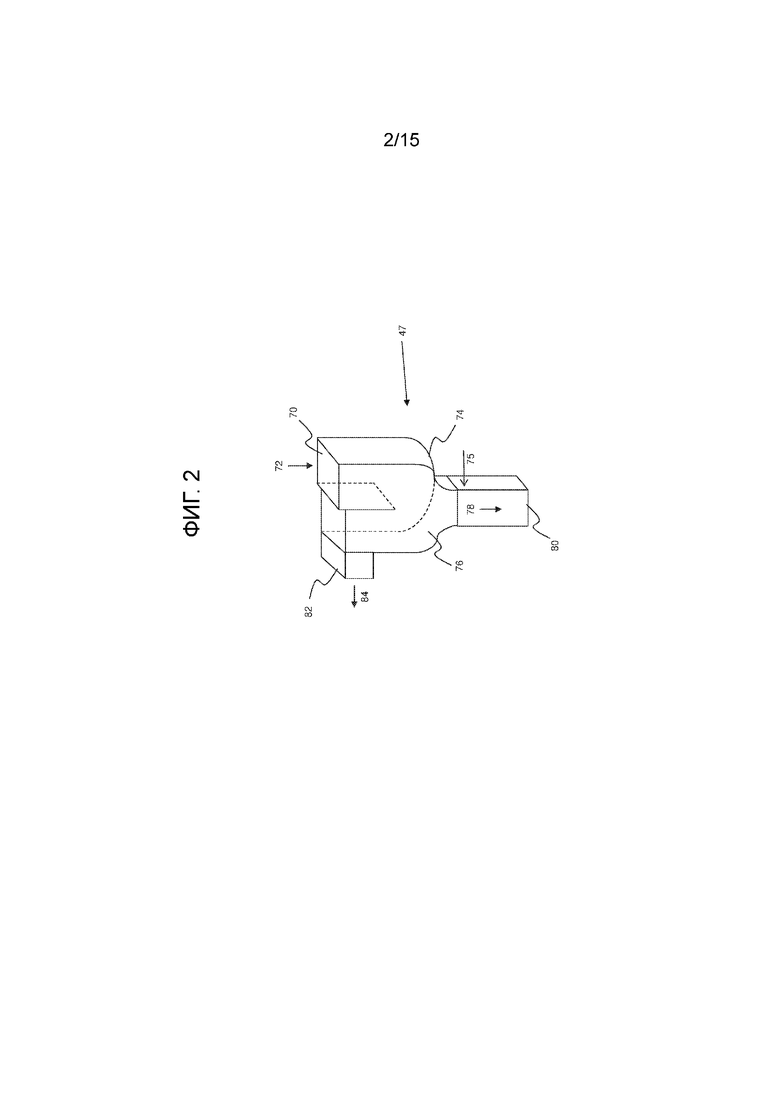

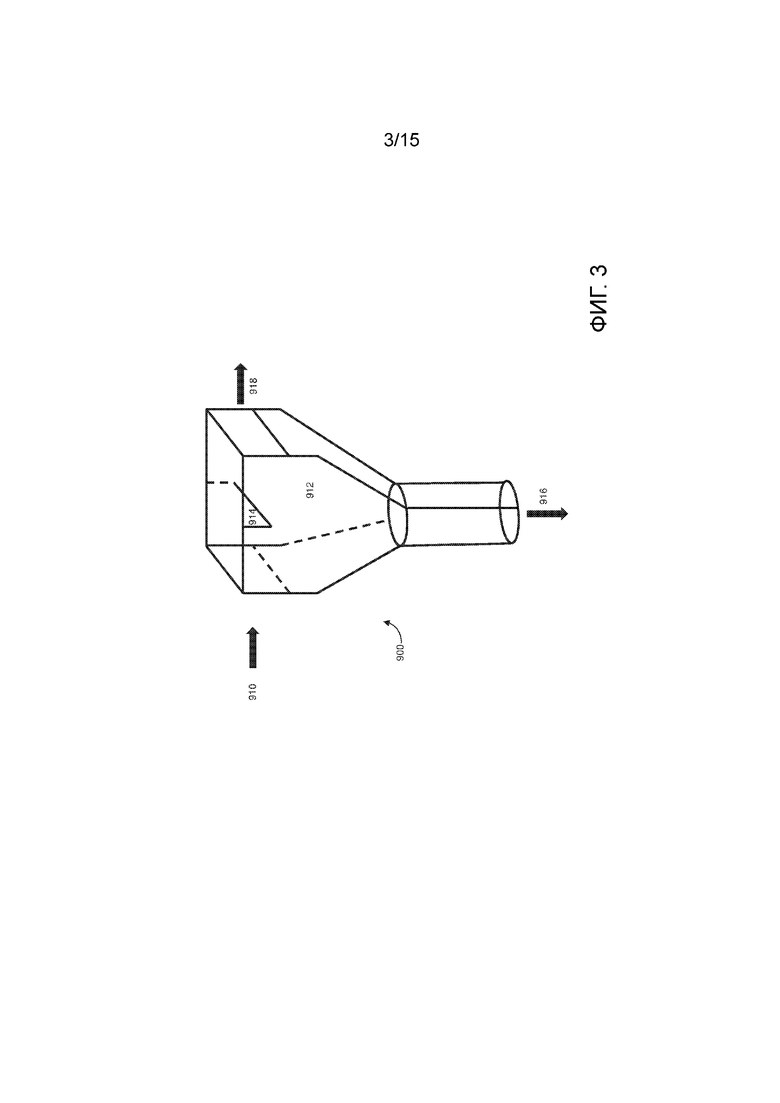

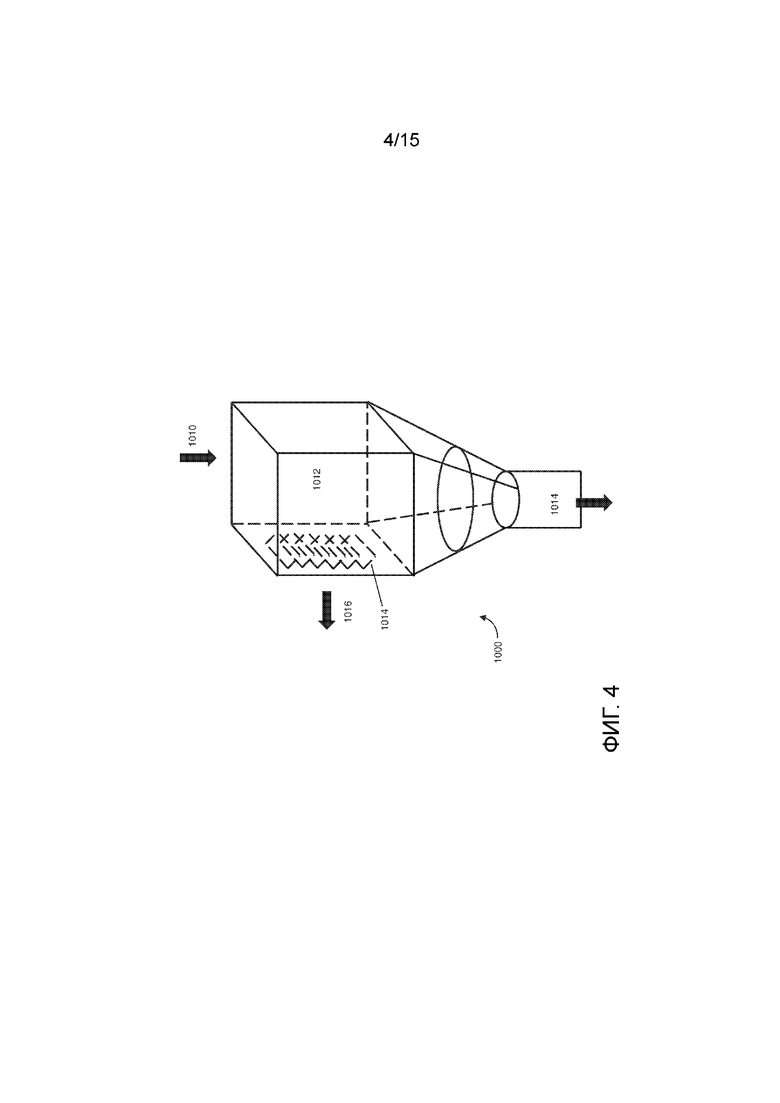

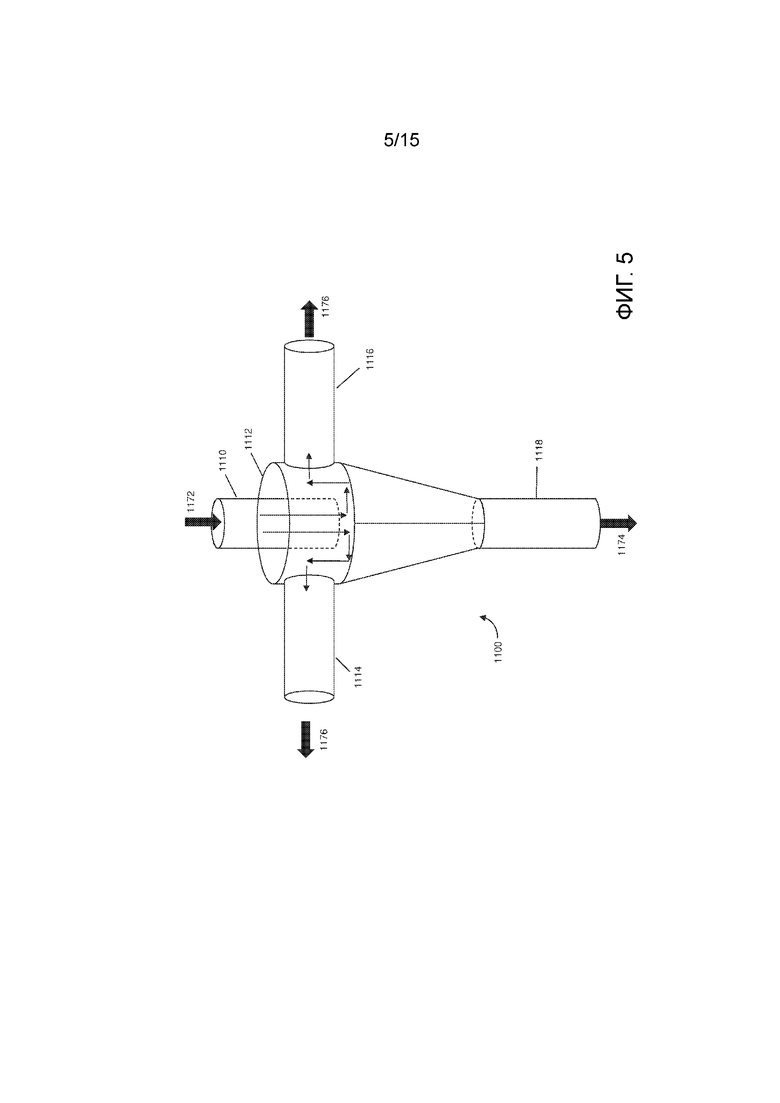

[0048] На фиг.2 - фиг.5 представлены упрощенные технологические схемы сепараторов, используемых в системах в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе.

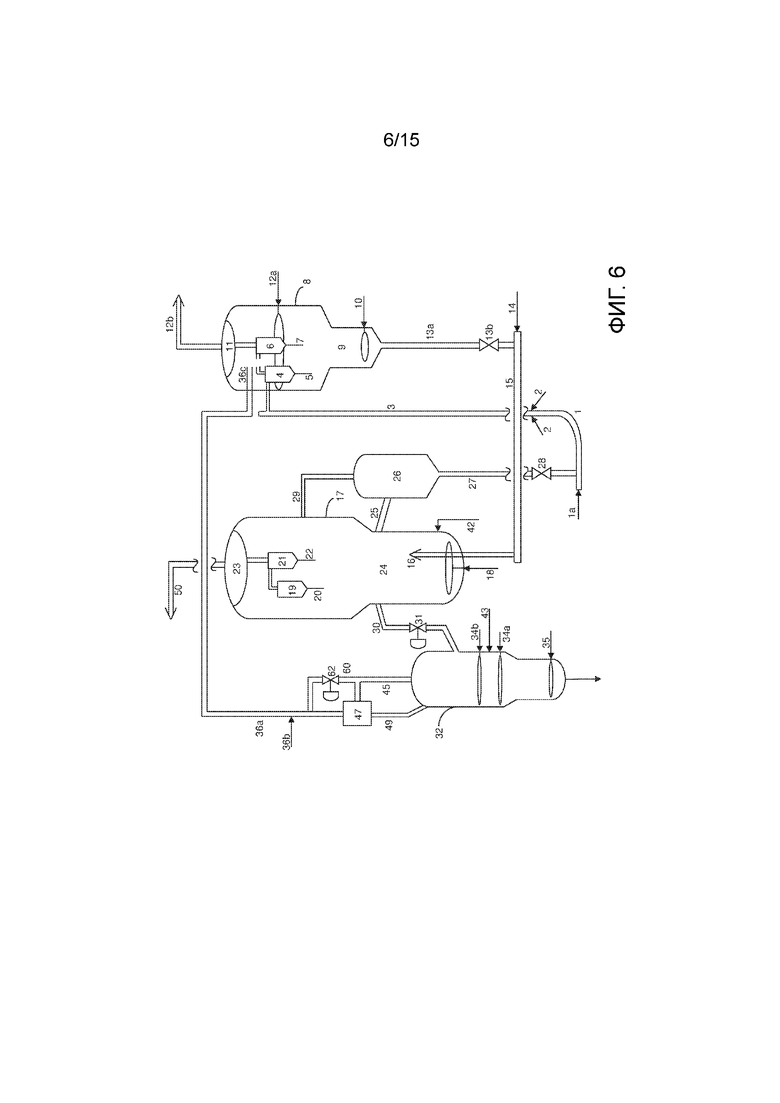

[0049] На фиг.6 представлена упрощенная схема технологического процесса системы крекинга углеводородов и получения легких олефинов в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе.

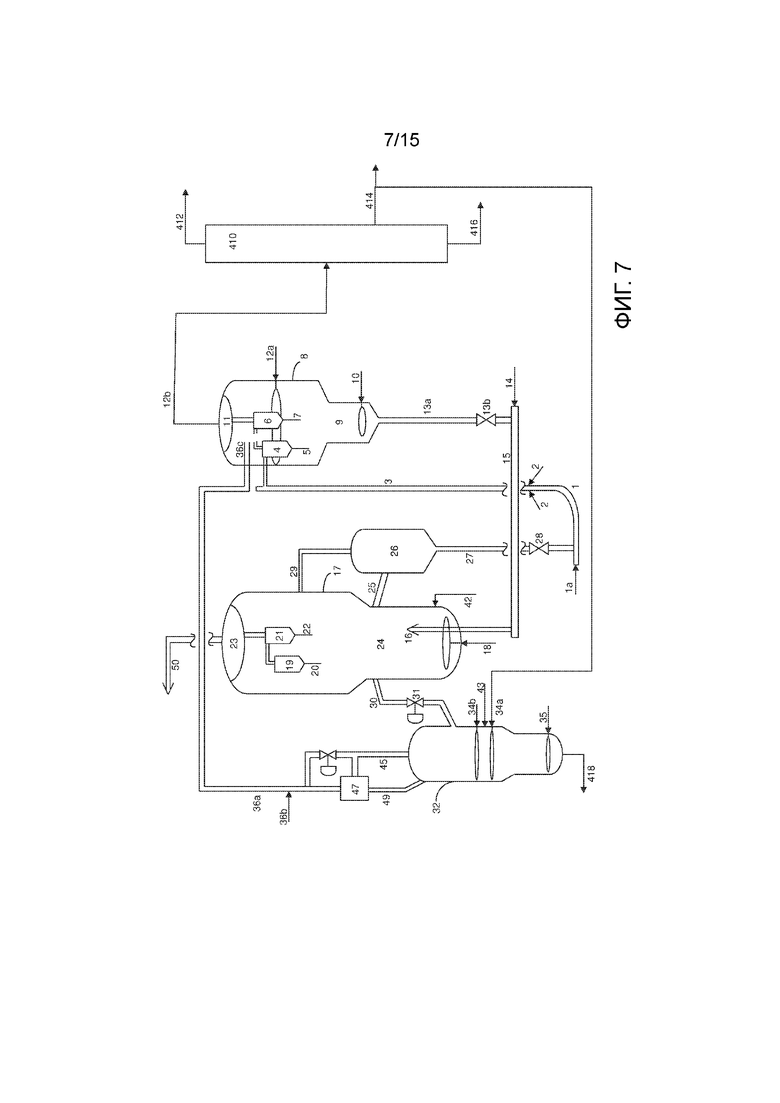

[0050] На фиг.7 представлена упрощенная схема технологического процесса системы крекинга углеводородов и получения легких олефинов в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе.

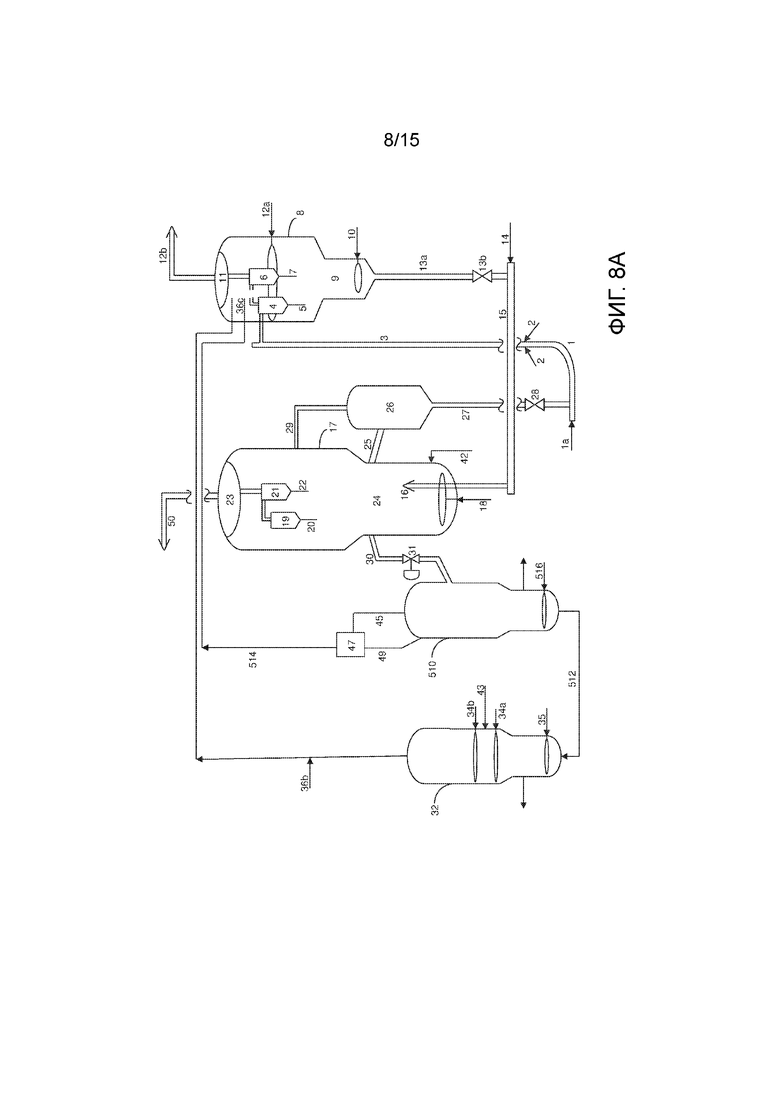

[0051] На фиг.8А представлена упрощенная схема технологического процесса системы крекинга углеводородов и получения легких олефинов в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе.

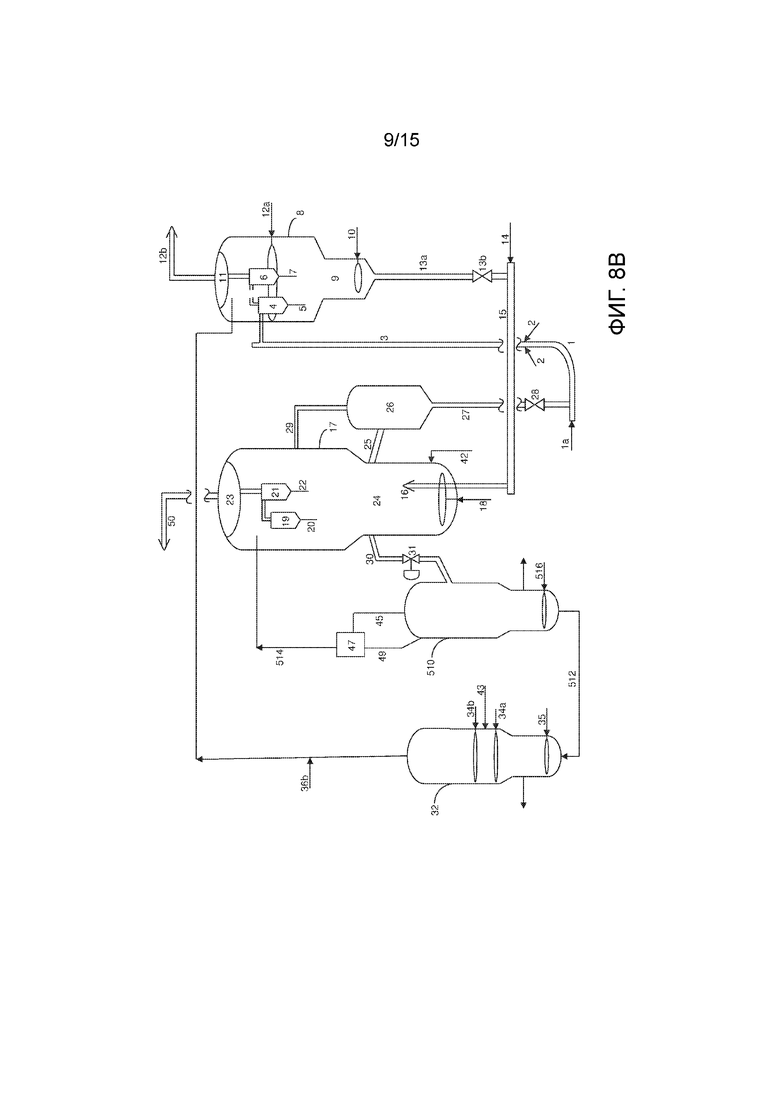

[0052] На фиг.8В представлена упрощенная схема технологического процесса системы крекинга углеводородов и получения легких олефинов в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе.

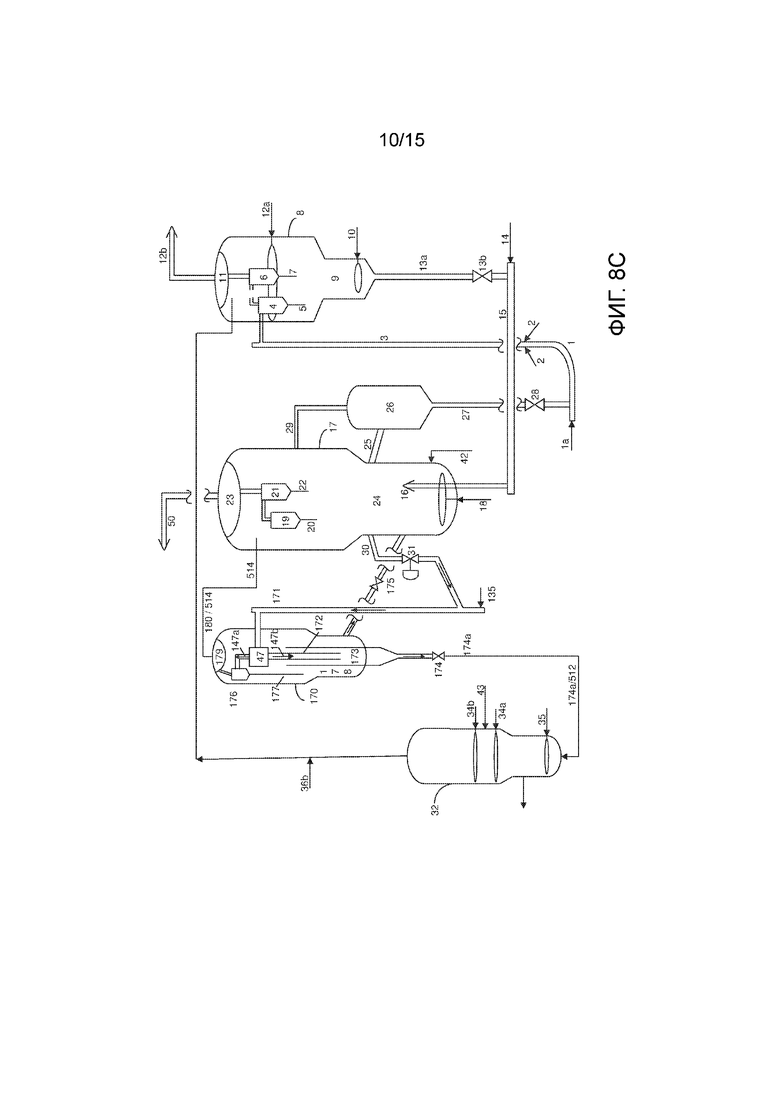

[0053] На фиг.8С представлена упрощенная схема технологического процесса системы крекинга углеводородов и получения легких олефинов в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе.

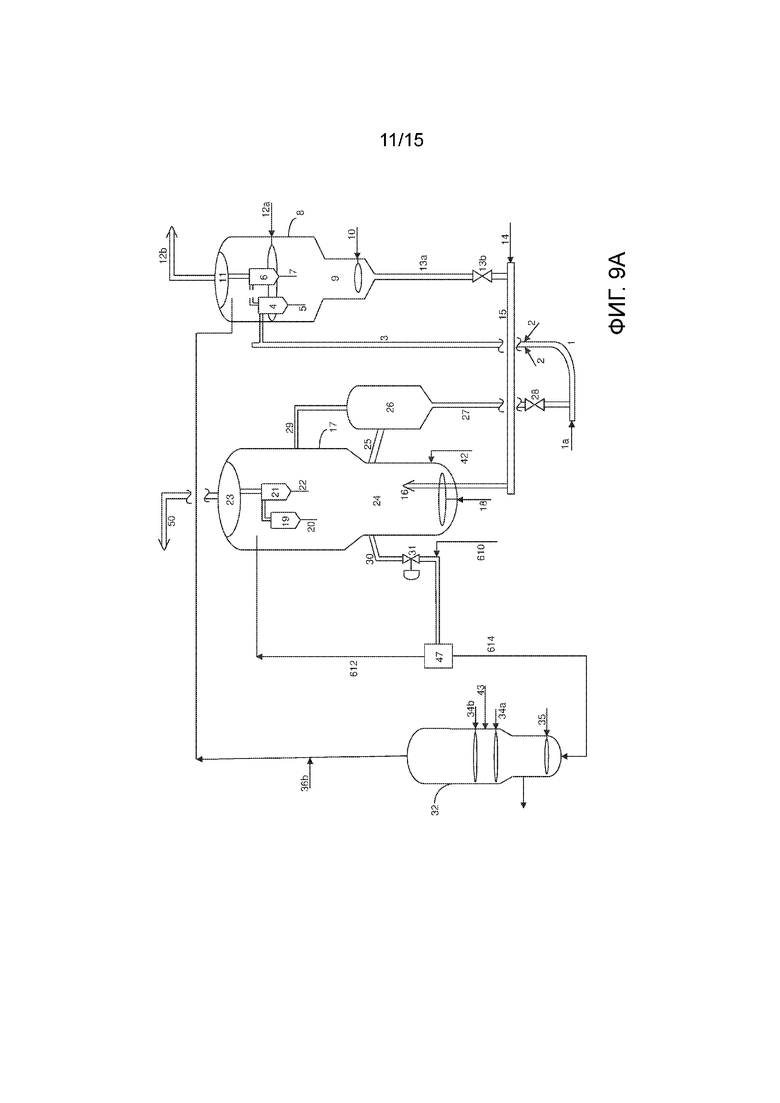

[0054] На фиг.9А представлена упрощенная схема технологического процесса системы крекинга углеводородов и получения легких олефинов в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе.

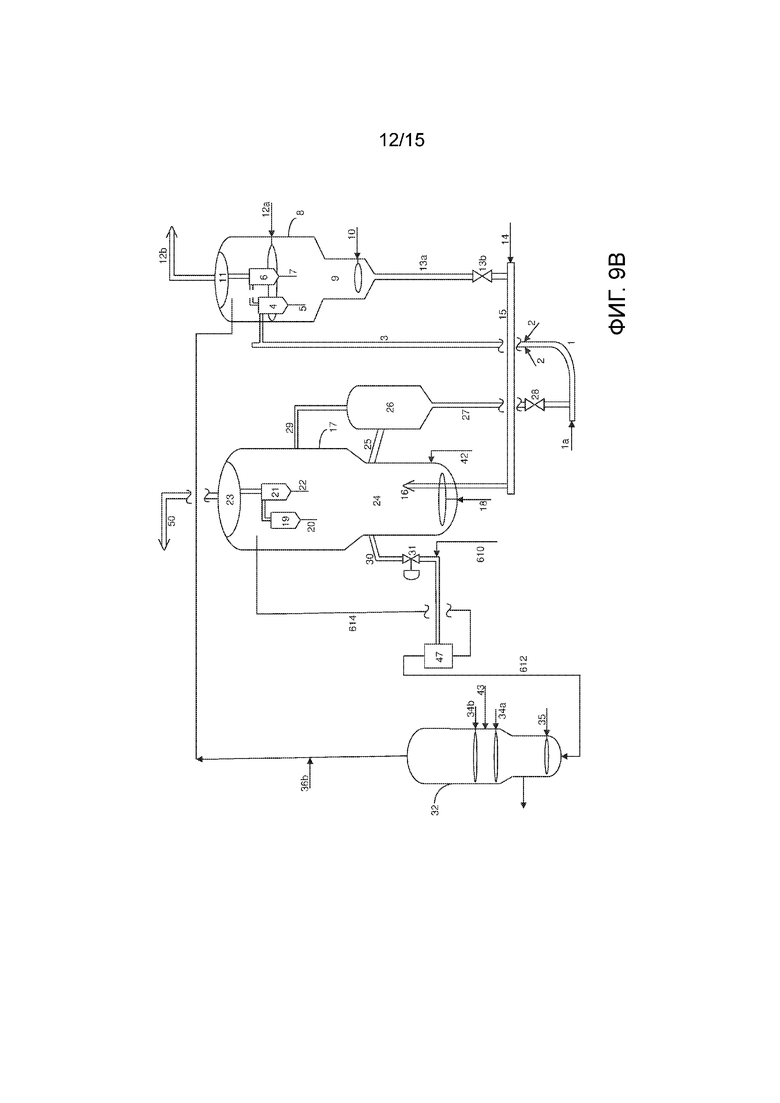

[0055] На фиг.9В представлена упрощенная схема технологического процесса системы крекинга углеводородов и получения легких олефинов в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе.

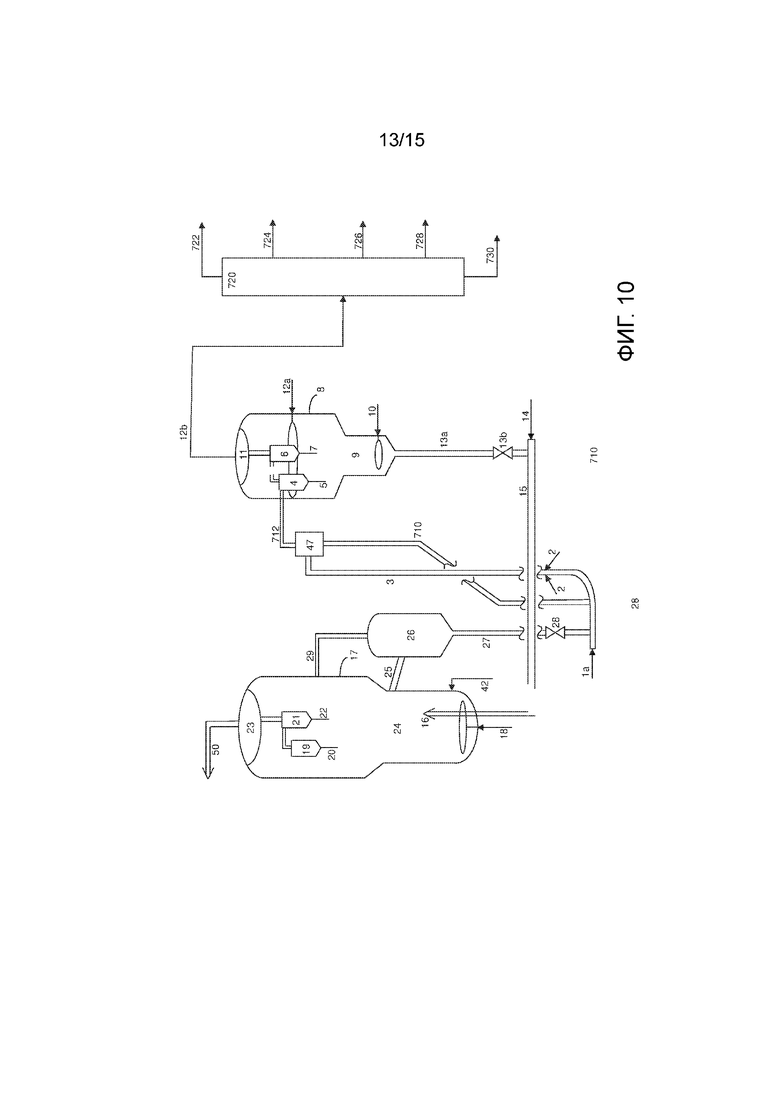

[0056] На фиг.10 представлена упрощенная схема технологического процесса системы крекинга углеводородов и получения легких олефинов в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе.

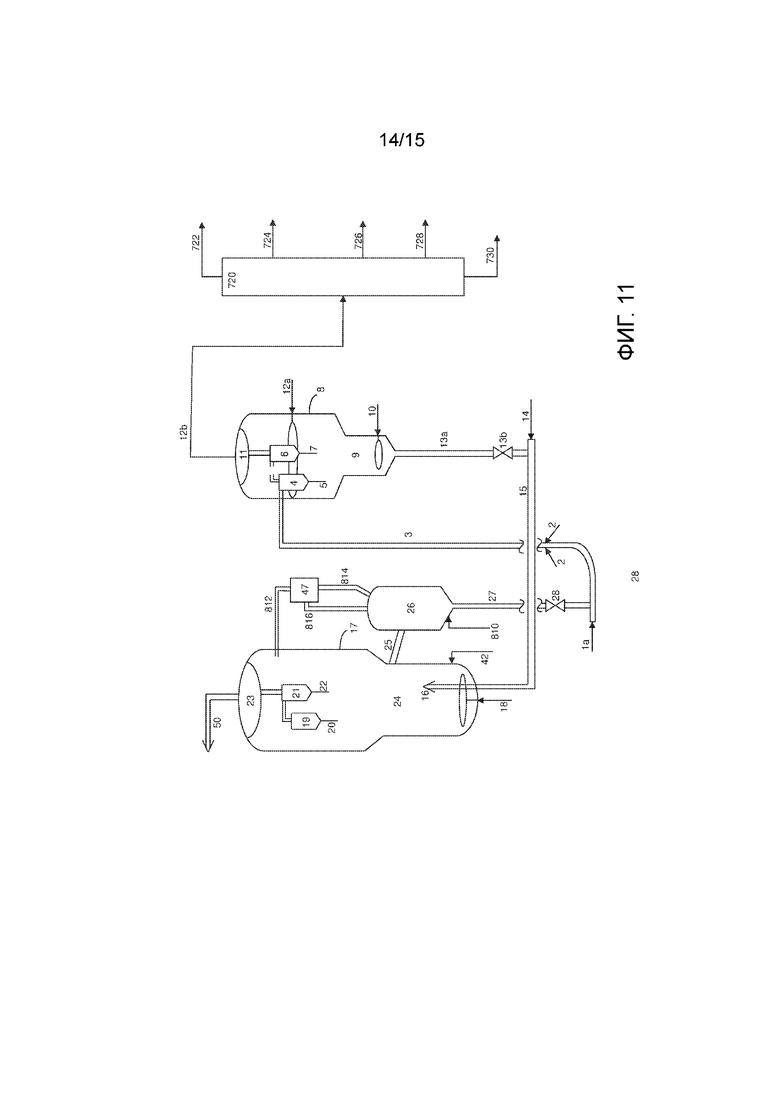

[0057] На фиг.11 представлена упрощенная схема технологического процесса системы крекинга углеводородов и получения легких олефинов в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе.

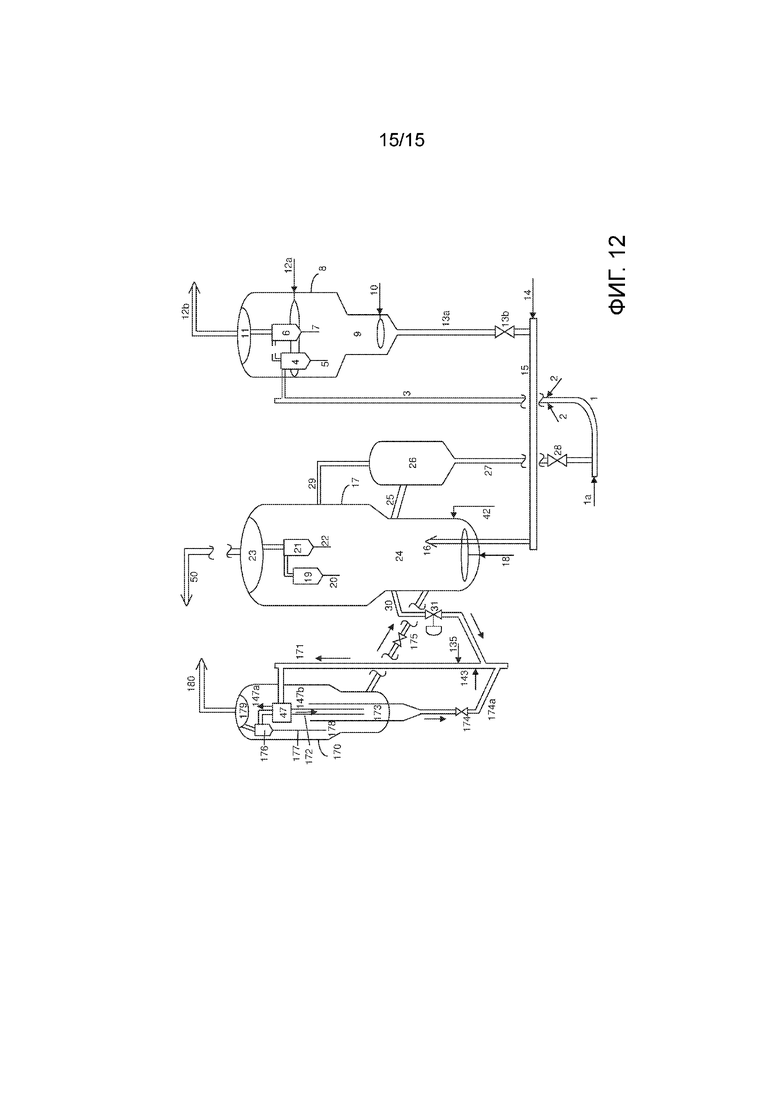

[0058] На фиг.12 представлена упрощенная схема технологического процесса системы крекинга углеводородов и получения легких олефинов в соответствии с одним или несколькими вариантами осуществления, описанными в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ

[0059] Используемые в настоящем документе термины «катализатор» и «частица», а также подобные им термины, могут использоваться взаимозаменяемо. Суммируя вышеизложенное, и как будет дополнительно описано ниже, приведенные здесь варианты осуществления разделяют смешанные материалы твердых частиц на основе их размера и/или плотности для достижения благоприятного эффекта в реакторной системе. Частицы или материалы твердых частиц, используемые для облегчения каталитической или термической реакции, могут включать в себя, например, катализаторы, абсорбенты и/или теплопередающие материалы, не имеющие каталитической активности.

[0060] В одном аспекте, описываемые здесь варианты осуществления относятся к установке и способу флюид-каталитического крекинга для максимального увеличения конверсии тяжелого углеводородного сырья, такого как вакуумный газойль и/или тяжелые нефтяные остатки, в легкие олефины с очень высоким выходом, такие как пропилен и этилен, ароматические соединения и бензин с высоким октановым числом или средние дистилляты, при одновременном сведении к минимуму выхода более тяжелого кубового продукта. Для достижения данной цели вторичный реактор, который может быть реактором со смешанным потоком (включающим прямоток и противоток частиц относительно потока пара) или концентрирующим катализатор реактором, может быть комбинирован с традиционным реактором флюид-каталитического крекинга, таким как лифт-реактор. Тяжелое углеводородное сырье превращается в каталитическом крекинге в нафту, средние дистилляты и легкие олефины в лифт-реакторе, который представляет собой реактор с пневматическим потоком прямоточного типа. Для повышения выхода и селективности в отношении легких олефинов (этилена и пропилена) подвергнутые крекингу углеводородные продукты из лифт-реактора, такие как углеводороды С4 и фракции нафты (олефины и парафины), могут быть рециркулированы и обработаны во вторичном реакторе (реакторе со смешанным потоком или концентрирующем катализатор реакторе). В качестве альтернативы или дополнительно, внешние сырьевые потоки, такие как C4, нафта или другие фракции углеводородов из других способов, таких как установка парового крекинга, реактор метатезиса или установка замедленного коксования, и потоки диапазона нафты, такие как прямогонная нафта или нафта из установки замедленного коксования, висбрекинга или конденсаты природного газа, среди прочего углеводородного сырья, могут быть обработаны во вторичном реакторе для получения легких олефинов, таких как этилен и пропилен. Комбинирование вторичного реактора с традиционным лифт-реактором FCC в соответствии с описываемыми здесь вариантами осуществления может позволить преодолеть недостатки известных способов, может существенно увеличить общую конверсию и выход легких олефинов и/или может повысить способность к обработке более тяжелого сырья.

[0061] Комбинирование вторичного реактора с традиционным лифт-реактором FCC в соответствии с описываемыми здесь вариантами осуществления может быть облегчена с помощью (a) использования общего резервуара регенерации катализатора, (b) использования двух типов катализатора, один из которых является селективным для крекинга более тяжелых углеводородов, а другой является селективным для крекинга углеводородов C4 и фракции нафты для получения легких олефинов, и (c) использования реактора со смешанным потоком или концентрирующего катализатор реактора в режиме потока, который будет частично разделять эти два типа катализаторов, способствуя контакту сырья C4 или нафты с катализатором, селективным для их крекинга и получения легких олефинов.

[0062] Чтобы увеличить рабочий диапазон вторичного реактора и обеспечить большую гибкость способа, вторичный реактор может работать в режиме потока, чтобы захватывать катализатор, селективный для крекинга более тяжелых углеводородов, и захватывать по меньшей мере часть катализатора, селективного для крекинга углеводородов C4 и фракции нафты. Подвергнутые крекингу углеводородные продукты и захваченные катализаторы подаются затем в сепаратор, чтобы отделить катализатор, селективный для крекинга углеводородов C4 и фракции нафты, от подвергнутых крекингу углеводородных продуктов и катализатора, селективного для крекинга более тяжелых углеводородов. Данный резервуар для отделения твердых частиц является внешним резервуаром по отношению к реактору и работает в таком гидродинамическом режиме, который улучшает разделение двух типов катализатора на основе их физических свойств, таких как размер частиц и/или их плотность. Отделенный катализатор, селективный для крекинга углеводородов C4 и фракции нафты, может затем быть возвращен в реактор для продолжения реакции и обеспечения повышенной концентрации катализатора, селективного для крекинга углеводородов C4 и фракции нафты, внутри реактора, улучшая селективность всего способа, а также повышая общую гибкость способа благодаря увеличенному рабочему диапазону.

[0063] Как было отмечено выше, система крекинга может использовать два типа катализаторов для разных типов углеводородного сырья. Первый катализатор крекинга может быть цеолитным катализатором Y-типа, FCC катализатором или другими аналогичными катализаторами, подходящими для крекинга более тяжелого углеводородного сырья. Второй катализатор крекинга может быть катализатором типа ZSM-5 или ZSM-11, или аналогичным катализатором, подходящим для крекинга углеводородов C4 или фракции нафты и селективным для получения легких олефинов. Для облегчения двухреакторной схемы, описываемой в настоящем документе, первый катализатор крекинга может иметь первый средний размер частиц и плотность, которые могут быть мельче и/или легче, чем у второго катализатора крекинга, так что эти катализаторы могут быть разделены на основе их плотности и/или размера (например, на основе конечной скорости или других характеристик частиц катализатора).

[0064] В резервуаре для регенерации катализатора происходит регенерация отработанного катализатора, извлеченного из лифт-реактора и вторичного реактора. После регенерации первая часть смешанного катализатора может быть подана из резервуара для регенерации в лифт-реактор (прямоточный реактор). Вторая часть смешанного катализатора может быть подана из резервуара для регенерации во вторичный реактор.

[0065] В прямоточном реакторе первое углеводородное сырье приводится в контакт с первой частью регенерированного катализатора для крекинга по меньшей мере части углеводородов с образованием более легких углеводородов. Выходящий поток может затем быть извлечен из прямоточного реактора, причем выходящий поток содержит первый подвергнутый крекингу углеводородный продукт и фракцию отработанного смешанного катализатора.

[0066] В некоторых вариантах осуществления вторичный реактор эксплуатируется в режиме псевдоожижения, достаточном для захвата первого катализатора крекинга и второго катализатора крекинга углеводородными продуктами, извлекаемыми в виде выходящего потока из выпуска для головного погона вторичного реактора. Выходящий поток затем подается в сепаратор для отделения подвергнутых крекингу углеводородных продуктов и первого катализатора крекинга от второго катализатора крекинга.

[0067] Поток пара/первого катализатора крекинга, извлеченный из сепаратора, может затем быть направлен на разделение. Второй катализатор крекинга, извлеченный из сепаратора, может быть рециркулирован обратно во вторичный реактор для продолжения реакции, как было отмечено выше.

[0068] Первый выходящий поток (подвергнутые крекингу углеводороды и отработанный смешанный катализатор из лифт-реактора) и второй выходящий поток (подвергнутые крекингу углеводороды и отделенный первый катализатор крекинга из вторичного реактора) могут подаваться вместе в разделительный резервуар для разделения фракции отработанного смешанного катализатора и отделенного первого катализатора крекинга от первого и второго подвергнутых крекингу углеводородных продуктов. Подвергнутые крекингу углеводородные продукты, включающие в себя легкие олефины, C4 углеводороды, углеводороды фракции нафты и более тяжелые углеводороды, могут затем разделяться для извлечения целевых продуктов или фракций продукта.

[0069] Таким образом, способы, описанные в настоящем документе, комбинируют использование вторичного реактора смешанного потока или концентрирующего катализатор реактора, внешнего сепаратора твердых частиц и лифт-реактора с обычными разделениями продукта и регенерацией катализатора, где катализаторы, используемые во вторичном реакторе, являются высокоселективными для крекинга углеводородов C4 и фракции нафты для получения легких олефинов. Обычная регенерация катализатора обеспечивает тепловой баланс, и обычное разделение продуктов (разделительный резервуар и/или системы фракционирования продукта, и т.д.) предусматривает простоту операций и снижение количества единиц оборудования, среди прочих преимуществ.

[0070] Обратимся теперь к фиг.1, на которой проиллюстрирована упрощенная схема технологического процесса систем крекинга углеводородов и получения легких олефинов в соответствии с описываемыми здесь вариантами осуществления. Система включает в себя двухреакторную конфигурацию для максимального увеличения выхода пропилена и этилена из подаваемых в качестве сырья нефтяных остатков или других углеводородных потоков. Первый реактор 3 может быть, например, лифт-реактором для крекинга более тяжелого углеводородного сырья. Второй реактор 32 является реактором с псевдоожиженным слоем, который может быть оборудован дефлекторами или внутренними элементами. С4 олефины и/или легкая нафта из продуктов первого реактора 3 или аналогичные сырьевые потоки из внешних источников могут перерабатываться во втором реакторе 32 для повышения выхода легких олефинов, включая пропилен и этилен, и ароматических соединений/высокооктанового бензина.

[0071] Подаваемый в качестве сырья тяжелый нефтяной остаток инжектируется через один или несколько инжекторов 2 для сырья, расположенных вблизи нижней части первого реактора 3. Тяжелое нефтяное сырье контактирует с горячим регенерированным катализатором, вводимым через J-образный изгиб 1. Катализатор, подаваемый в первый реактор 3, является катализаторной смесью, включающей первый катализатор, селективный для крекинга более тяжелых углеводородов, такой как катализатор на основе цеолита Y-типа, и второй катализатор, селективный для крекинга углеводородов C4 и фракции нафты для производства легких олефинов, такой как ZSM-5 или ZSM-11, который может также использоваться в комбинации с другими катализаторами. Первый и второй катализаторы могут отличаться по размеру частиц и/или плотности. Первый катализатор, такой как катализатор на основе цеолита Y-типа, может иметь размер частиц в диапазоне 20-200 мкм и кажущуюся объемную плотность в диапазоне 0,60-1,0 г/мл. Второй катализатор, такой как ZSM-5 или ZSM-11, может иметь размер частиц в диапазоне 20-350 мкм и кажущуюся объемную плотность в диапазоне 0,7-1,2 г/мл.

[0072] Тепло, необходимое для испарения подаваемого сырья и/или повышения температуры сырья до желаемой температуры реактора, например, в диапазоне от 500°С до примерно 700°С, и для эндотермической теплоты (теплоты реакции), может обеспечиваться горячим регенерированным катализатором, поступающим из регенератора 17. Давление в первом реакторе 3 обычно находится в диапазоне от примерно 1 бар изб. до примерно 5 бар изб. (0,1-0,5 МПа).

[0073] После того, как основная часть реакции крекинга завершится, смесь из продуктов, паров непревращенного сырья и отработанного катализатора поступает в двухступенчатую циклонную систему, помещенную в контейнер 8 циклона. Двухступенчатая циклонная система включает в себя первичный циклон 4 для отделения отработанного катализатора от паров. Отработанный катализатор выгружается в десорбер 9 через погружную трубу 5 первичного циклона. Мелкие частицы катализатора, захваченные отделенными парами из первичного циклона 4 и парами продукта из второго реактора 32, вводимыми через трубопровод 36а и одноступенчатый циклон 36с, отделяются в циклоне 6 второй ступени. Собранная катализаторная смесь выгружается в десорбер 9 через погружную трубу 7. Пары из циклона 6 второй ступени выпускаются через выпуск 12b вторичного циклона, который может быть соединен с пленум-камерой 11, и далее направляются в главную установку фракционирования/газоперерабатывающую установку (не показана) для извлечения продуктов, включая желаемые олефины. При необходимости пары продукта дополнительно охлаждаются с помощью введения легкого рециклового газойля (LCO) или водяного пара через распределительный трубопровод 12а в качестве закалочной среды.

[0074] Отработанный катализатор, извлекаемый через погружные трубы 5, 7, подвергается десорбции в десорбционном слое 9 для удаления пустотных паров (паров углеводородов, удерживаемых между частицами катализатора) путем контактирования в противотоке с водяным паром, вводимым в нижнюю часть десорбера 9 через распределитель 10 водяного пара. Отработанный катализатор далее транспортируется в регенератор 17 через стояк 13а для отработанного катализатора и подъемный трубопровод 15. Вентиль-задвижка 13b для отработанного катализатора, расположенный на стояке 13а для отработанного катализатора, используется для регулирования потока катализатора из десорбера 9 в регенератор 17. Небольшая часть воздуха для горения или азота может быть введена через распределитель 14, чтобы способствовать равномерной транспортировке отработанного катализатора.

[0075] Закоксованный или отработанный катализатор разгружается через распределитель 16 отработанного катализатора в центр плотного слоя 24 регенератора. Воздух для горения вводится с помощью распределителя 18 воздуха, расположенного в нижней части слоя 24 регенератора. Кокс, осажденный на катализаторе, затем сжигается в регенераторе 17 с помощью реакции с воздухом для горения. Регенератор 17, например, может работать при температуре в диапазоне от примерно 640°C до примерно 750°C и при давлении в диапазоне от примерно 1 атм изб. (0,1 МПа) до примерно 5 атм изб. (0,5 МПа). Катализаторная пыль, увлекаемая вместе с дымовым газом, собирается в циклоне 19 первой ступени и циклоне 21 второй ступени и разгружается в катализаторный слой регенератора через соответствующие погружные трубы 20, 22. Дымовой газ, извлеченный из выпуска циклона 21 второй ступени, направляется в трубопровод 50 дымового газа через пленум-камеру 23 регенератора для последующей рекуперации тепла и/или энергии.

[0076] Первая часть регенерированной катализаторной смеси отводится через стояк 27 для регенерированного катализатора, который находится в сообщении по потоку с J-образным изгибом 1. Поток катализатора из регенератора 17 в реактор 3 может регулироваться вентилем-задвижкой 28, расположенным на стояке 27 для регенерированного катализатора. Отверстие вентиля-задвижки 28 меняется для регулирования потока катализатора для поддержания желаемой верхней температуры в реакторе 3.

[0077] В дополнение к водяному пару для подъема предусмотрена также инжекция потоков сырья, таких как С4 олефины и нафта или аналогичные внешние потоки, в качестве подъемной среды в J-образный изгиб 1 через распределитель 1а газа, расположенный в Y-образной части, что позволяет осуществлять равномерную транспортировку регенерированного катализатора из J-образного изгиба 1 в реактор 3. J-образный изгиб 1 также может выступать в качестве реактора с плотным слоем для крекинга потоков С4 олефинов и нафты в легкие олефины в условиях, благоприятных для таких реакций, таких как WHSV от 0,5 до 50 ч-1, температура от 640°C до 750°C и время пребывания от 3 до 10 секунд.

[0078] Вторая часть регенерированного катализатора отводится во второй реактор 32 через стояк 30. Вентиль-задвижка 31 может использоваться для регулирования потока катализатора из регенератора 17 во второй реактор 32, исходя из заданного значения температуры пара на выпуске. Потоки C4 олефинов и нафты инжектируются в нижнюю часть слоя катализатора через один или более распределителей 34 (34a, 34b) сырья, в жидкой или в паровой фазе. Второй реактор 32 работает в режиме смешанного потока, в котором часть регенерированного катализатора перемещается вниз (от верха до низа реакторного слоя), а часть регенерированной катализаторной смеси и поток углеводородного сырья перемещается вверх (от низа к верху реакторного слоя).

[0079] Второй реактор 32 может быть оборудован дефлекторами или структурированными внутренними элементами (не показаны), которые способствуют тесному контакту и перемешиванию катализатора и молекул сырья. Эти внутренние элементы могут также помочь в сведении к минимуму образования каналов, роста пузырьков и/или коалесценции. Второй реактор 32 также может быть расширен в различных секциях вдоль длины для поддержания постоянной или желаемой поверхностной скорости газа внутри секций.

[0080] После завершения реакции катализатор подвергается десорбции в самой нижней части второго реактора 32 для отделения захваченного углеводородного сырья/продуктов с использованием водяного пара в качестве десорбирующей среды, вводимой через распределитель 35. Отработанный катализатор, извлекаемый снизу реактора 32, далее транспортируется в регенератор 17 посредством стояка 37 и подъемного трубопровода 40 через распределитель 41 отработанного катализатора. Воздух для горения или азот может вводиться через распределитель 39, чтобы способствовать равномерной транспортировке катализатора в регенератор 17. Вентиль-задвижка 38 может использоваться для регулирования потока катализатора из второго реактора 32 в регенератор 17. Отработанный катализатор из обоих реакторов 3, 32 затем регенерируется в общем регенераторе 17, работающем в режиме полного сгорания.

[0081] Как было отмечено выше, второй реактор 32 использует два различных катализатора, которые могут отличаться по размеру частиц и/или плотности, например, более легкий и более мелкий цеолит Y-типа или катализатор FCC и более крупный и/или более плотный конфигурационно-селективный пентасиловый мелкопористый цеолит ZSM-5/ZSM-11. Поверхностная скорость газа во втором реакторе 32 поддерживается таким образом, чтобы по существу весь или значительная часть более легкого, более мелкого катализатора (например, цеолита Y-типа/катализатора FCC) и часть более тяжелого, более крупного катализатора (например, ZSM-5/ZSM-11) уносились из реактора подвергнутыми крекингу углеводородами и водяным паром, извлекаемыми по трубопроводу 45. Часть более крупного и/или более плотного катализатора может оставаться внутри реактора 32, формируя плотный слой в направлении нижней части реактора, как было отмечено выше.

[0082] Выходящий поток из реактора 32, извлекаемый по трубопроводу 45, может, соответственно, включать в себя подвергнутые крекингу углеводородные продукты, непрореагировавшее углеводородное сырье, водяной пар (десорбирующую среду) и катализаторную смесь, включающую по существу весь более легкий и/или более мелкий катализатор и часть более крупного и/или более плотного катализатора, введенных в реактор. Выходящий поток может затем транспортироваться по трубопроводу 45 в сепаратор 47 твердых частиц. Сепаратор 47 может быть сепаратором, выполненным с возможностью разделения двух типов катализатора на основе их физических свойств, а именно размера частиц и/или плотности. Например, сепаратор 47 может использовать разности в инерционных силах или центробежных силах для отделения катализатора FCC от ZSM-5. Сепаратор 47 для отделения твердых частиц является внешним по отношению ко второму реактору 32 и работает в таком гидродинамическом режиме, который улучшает разделение двух типов катализатора на основе их физических свойств.

[0083] После разделения в сепараторе 47, более мелкий и/или более легкий катализатор (цеолит Y-типа/катализатор FCC) далее транспортируется из сепаратора 47 в общий разделитель или контейнер 8, вмещающий в себя циклоны лифт-реактора и/или систему прекращения реакции, через выпускной трубопровод 36a. Более крупный и/или более плотный катализатор (ZSM-5/ZSM-11) может быть возвращен по трубопроводу 49 в реактор 32 со смешанным потоком для продолжения реакции с углеводородным сырьем, вводимым через распределители 34.

[0084] Унос по существу всего более легкого/более мелкого катализатора и части более крупного и/или более плотного катализатора, последующие разделения и возврат более крупного и/или более плотного катализатора в реактор 32 могут обеспечить значительное накопление более крупного и/или более плотного катализатора в реакторе 32. Поскольку данный катализатор является более селективным для крекинга углеводородов C4 и фракции нафты, накопление более крупного и/или более плотного катализатора может обеспечить преимущество в селективности и выходе. Кроме того, работа реактора в режиме потока псевдоожижения с захватом обоих типов катализатора может обеспечить улучшенную работоспособность реактора или гибкость его работы, как отмечалось выше.

[0085] Углеводородное сырье, такое как тяжелый вакуумный газойль или тяжелые остатки, легкий рецикловый газойль (LCO) или водяной пар могут вводиться в качестве закалочной среды в выпускной трубопровод 36a через распределитель 36b. Скорость поступления такой закалочной среды может регулироваться путем задания температуры потока, входящего в контейнер 8. Все пары из второго реактора 32, включая подаваемые через распределитель 36b, выпускаются в разбавленную фазу контейнера 8 через одноступенчатый циклон 36c. Использование углеводородного сырья в качестве закалочной среды является предпочтительным, поскольку это служит двойной цели охлаждения продуктов из второго реактора 32, а также улучшает производство средних дистиллятов.

[0086] Реактор 3 первой ступени, такой как лифт-реактор, может работать в режиме быстрого ожижения слоя (например, при поверхностной скорости газа в диапазоне от примерно 3 м/с до примерно 10 м/с в нижней части) и в режиме пневматической транспортировки (например, при поверхностной скорости газа в диапазоне от примерно 10 м/с до примерно 20 м/с) в верхней части.

[0087] WHSV во втором реакторе 32 обычно находится в диапазоне от примерно 0,5 ч-1 до примерно 50 ч-1; время взаимодействия пара и катализатора может варьировать от примерно 2 с до примерно 20 с. Когда вводятся различные потоки сырья, предпочтительно сырье C4 вводится ниже точки ввода сырьевой нафты. Однако эти положения ввода сырья могут меняться местами.

[0088] По мере необходимости, добавочный катализатор может вводиться по одному или более трубопроводу 42, 43. Например, свежий или добавочный катализатор FCC, или цеолитный катализатор Y-типа, или смесь этих двух катализаторов может вводиться в регенератор 17 по трубопроводу 42, и свежий или добавочный катализатор ZSM-5/ZSM-11 может вводиться во второй реактор 32 по трубопроводу 43. Общий запас катализатора в системе может поддерживаться, например, путем отведения смешанного катализатора из регенератора 24. Запас катализатора и накопление предпочтительного катализатора в реакторе 32 можно регулировать, как будет описано ниже, посредством управления работой реактора и сепаратора 47.

[0089] В некоторых вариантах осуществления первая часть регенерированного катализатора отводится из регенератора 17 в бункер 26 регенерированного катализатора (RCSP, БРК) по трубопроводу 25 отведения, который находится в сообщении по потоку с регенератором 17 и стояком 27 для регенерированного катализатора. Уровень слоя катализатора в БРК-бункере 26 колеблется вместе с уровнем слоя в регенераторе 17. Регенерированный катализатор затем транспортируется из БРК-бункера 26 в реактор 3 через стояк 27 для регенерированного катализатора, который находится в сообщении по потоку с J-образным изгибом 1. Поток катализатора из регенератора 17 в реактор 3 может регулироваться вентилем-задвижкой 28 БРК, расположенным на стояке 27 для регенерированного катализатора. Также может быть предусмотрен трубопровод 29 выравнивания давления.

[0090] Обходной трубопровод 60 сепаратора также может использоваться для облегчения транспортировки частиц из верхней части реактора 32 в контейнер 8, как проиллюстрировано на фиг.1. Как было описано выше со ссылкой на фиг.1, второй реактор 32 использует два различных катализатора, которые могут отличаться по размеру частиц и/или плотности, например, более легкий и/или более мелкий цеолит Y-типа или катализатор FCC и более крупный и/или более плотный конфигурационно-селективный пентасиловый мелкопористый цеолит ZSM-5/ZSM-11. Поверхностная скорость газа во втором реакторе 32 может поддерживаться таким образом, чтобы по существу весь более легкий, более мелкий катализатор (например, цеолит Y-типа/катализатор FCC) и часть более крупного и/или более плотного катализатора (например, ZSM-5/ZSM-11) уносились из реактора с подвергнутыми крекингу углеводородами и водяным паром, извлекаемыми по трубопроводу 45.

[0091] Выходящий поток из реактора 32, извлекаемый по трубопроводу 45, может, соответственно, включать в себя подвергнутые крекингу углеводородные продукты, непрореагировавшее углеводородное сырье, водяной пар (десорбирующую среду) и катализаторную смесь, включающую по существу весь более легкий, более мелкий катализатор и часть более крупного и/или более плотного катализатора, введенных в реактор. Выходящий поток может затем транспортироваться по трубопроводу 45 в сепаратор 47 твердых частиц. Сепаратор 47 может быть сепаратором, выполненным с возможностью разделения двух типов катализатора на основе их физических свойств, а именно размера частиц и/или плотности. Сепаратор 47 работает в таком гидродинамическом режиме, который улучшает разделение этих двух типов катализатора на основе их физических свойств.

[0092] После разделения в сепараторе 47, более мелкий/более легкий катализатор (цеолит Y-типа/катализатор FCC) далее транспортируется из сепаратора 47 в общий разделитель или контейнер 8, вмещающий в себя циклоны лифт-реактора и/или систему прекращения реакции, через выпускной трубопровод 36a. Более крупный и/или более плотный катализатор (ZSM-5/ZSM-11) может быть возвращен в реактор 32 со смешанным потоком для продолжения реакции с углеводородным сырьем, вводимым через распределители 34.

[0093] Непрерывно или периодически часть выходящего потока, содержащего оба типа катализаторов, транспортируемых по трубопроводу 45, может быть отклонена для обхода сепаратора 47. Эта отклоняемая часть выходящего потока может течь вокруг сепаратора 47 по трубопроводу 60, который может включать в себя дивертор или регулировочный вентиль 62 потока. Выходящий поток может затем продолжаться по трубопроводу 64 обратно в разделитель 8 для отделения углеводородных продуктов от катализаторов. Трубопровод 64 может быть объединен с выходящим потоком и более мелким катализатором, извлекаемыми из сепаратора 47, посредством трубопровода 36a, и может вводиться до или после закалки 36b. В качестве альтернативы, отклоненный выходящий поток в трубопроводе 60 может подаваться непосредственно в разделитель/контейнер 8.

[0094] В то время как на фиг.1 показана схема с вентилем-дивертором 62, варианты осуществления в настоящем документе предусматривают использование Y-образного трубопровода или подобного устройства для непрерывной отправки части выходящего потока, содержащего оба типа частиц катализатора, в разделитель 8, непрерывно отправляя при этом часть выходящего потока в сепаратор 47, что позволяет обеспечить желаемое накопление более крупных и/или более плотных частиц катализатора внутри реактора 32. Как показано на фиг.1, катализатор из второго реактора также может транспортироваться через трубопровод 37, вентиль-задвижку 38 и передаточный трубопровод 40 в регенератор 17. Нагнетаемый воздух используется в качестве несущего газа 39 для транспортировки катализатора в регенератор 17. Такое средство для транспортировки катализатора будет не только помогать регулировать уровень слоя катализатора в реакторе 32, но также будет помогать в более частой регенерации катализатора.

[0095] Использование увеличенного потока несущей текучей среды и/или использование дивертора потока, как было описано выше, могут выгодно обеспечить накопление катализатора, селективного для крекинга углеводородов фракции нафты, во втором реакторе 32. В некоторых вариантах осуществления обнаружено, что реактор 32 может работать таким образом, чтобы обеспечивать регенерированный катализатор и поддерживать достаточную активность внутри слоя катализатора реактора 32, так что передаточный трубопровод катализатора (трубопроводы 37, 40) и связанное оборудование могут быть опущены из технологической схемы (как показано на фиг.6) без ущерба для селективности и пропускной способности реактора и с дополнительными преимуществами уменьшенной механической сложности и сниженных капитальных и эксплуатационных расходов.

[0096] Обратимся теперь к фиг.6, на которой проиллюстрирована упрощенная схема технологического процесса систем крекинга углеводородов и получения легких олефинов в соответствии с описываемыми здесь вариантами осуществления, где одинаковые номера позиций обозначают одинаковые части. Аналогично описанной выше технологической схеме, проиллюстрированной на фиг.1, система, проиллюстрированная на фиг.6, будет иметь двухреакторную схему и использовать два вида частиц (таких как более легкий и/или более мелкий катализатор Y-типа или катализатор FCC, и более крупный и/или более плотный катализатор ZSM-5 или ZSM-11) во вторичном реакторе 32. Более крупные и/или более плотные добавки катализатора (например, ZSM-5 или ZSM-11) могут добавляться непосредственно во вторичный реактор 32 по трубопроводу 43. Регенерированная катализаторная смесь транспортируется из регенератора 17 через трубу 30 в реактор 32.

[0097] Ожидается, что слой катализатора во вторичном реакторе 32 будет работать в режимах турбулентного слоя, барботажного слоя или быстрого ожижения слоя. Сырьевая легкая нафта 34a, такая как продукт легкой нафты из первичного реактора или лифт-реактора 3, как проиллюстрировано, может быть введена во вторичный реактор 32 и конвертирована в легкие олефины в присутствии смешанного катализатора. Подъемный газ вместе с газообразным продуктом в резервуаре 32 будет поднимать твердые частицы, включая оба катализатора, через трубу 45 в резервуар 47 для отделения твердых частиц, и затем обратно в регенератор 17. Благодаря разнице в размере и/или плотности этих двух видов частиц катализатора, большинство частиц катализатора ZSM-5 или ZSM-11 будет отделено от катализатора Y-типа или катализатора FCC в резервуаре 47 для отделения твердых частиц и будет транспортироваться через возвратный трубопровод 49 обратно в реактор 32. Большая часть частиц катализатора Y-типа или катализатора FCC будет транспортирована обратно в десорбер 8 для отделения твердых частиц от газа.

[0098] По сравнению с другими вариантами осуществления, обсуждавшимися выше, главная разница заключается в отсутствии возвратного трубопровода катализатора и связанных с ним регулировочных вентилей и оборудования от нижней части вторичного реактора 32 обратно к регенератору 17. Как было кратко обсуждено выше, такая конфигурация способа может обеспечивать эффективную регенерацию катализатора, а также накопление и концентрацию желаемого более крупного и/или более плотного катализатора ZSM-5 или ZSM-11 внутри реактора 32. Ожидается, что более высокая концентрация более крупного и/или более плотного катализатора может привести к более высокой производительности во вторичном реакторе 32, даже когда возвратный трубопровод 37 удален. Данное конструктивное решение с удалением возвратного трубопровода 37 также снижает механическую сложность и уменьшает капитальные и эксплуатационные затраты.

[0099] Вариант осуществления без возвратного трубопровода 37 (фиг.6) также включает в себя водяной пар в качестве подъемного газа. Поскольку в нижней части реактора 32 нет выпуска для катализатора, катализатор будет заполнять реактор 32, и в некоторых вариантах осуществления не наблюдается уровень слоя катализатора. Подъемный газ вместе с газообразным продуктом в резервуаре 32 будет поднимать твердые частицы, включая оба катализатора, через трубу 45 в резервуар 47 для отделения твердых частиц. Благодаря разнице в размере и/или плотности этих двух видов частиц катализатора, большинство частиц катализатора ZSM-5 или ZSM-11 будет отделено от катализатора Y-типа или катализатора FCC в резервуаре 47 для отделения твердых частиц и будет транспортироваться через возвратный трубопровод 49 обратно в реактор 32. Большая часть частиц катализатора Y-типа или катализатора FCC будет транспортирована обратно в десорбер 8 для отделения твердых частиц от газа. По сравнению с фиг.1, данное конструктивное решение без возвратного трубопровода 37 может привести к намного более высокой концентрации более крупного и/или более плотного катализатора, что приведет к повышению эффективности реакции в реакторе 32. Хотя это и не показано, резервуар 32 может включать в себя нижний фланец или выпуск, позволяющий удалять из резервуара катализатор. Такой выпуск может также использоваться в случае необходимости для периодического удаления частиц более крупного и/или более тяжелого катализатора, которые могут накапливаться внутри резервуара 32.

[00100] Как было описано выше, системы согласно вариантам осуществления в настоящем документе могут включать в себя сепаратор 47, выполненный с возможностью разделения двух типов катализатора на основе их физических свойств, таких как размер частиц и/или плотность. Сепаратор 47 может быть циклонным сепаратором, ситовым сепаратором, механическим просеивателем, гравитационной камерой, центробежным сепаратором, камерой с дефлекторами, жалюзийным сепаратором, встроенным или пневматическим классификатором или другими типами сепараторов, используемых для эффективного разделения частиц на основе размера и/или гидродинамических свойств.

[00101] Примеры сепараторов или классификаторов, используемых в приведенных здесь вариантах осуществления, проиллюстрированы на фиг.2 - фиг.5. В некоторых вариантах осуществления сепаратор 47 может быть U-образным инерционным сепаратором, как проиллюстрировано на фиг.2, для разделения двух видов твердых частиц или катализаторов с различными размерами частиц и/или плотностью частиц. Сепаратор может быть выполнен в виде U-образной формы, имеющей впуск 70 наверху, выпуск 84 для газа на другом конце буквы U и основной выпуск 80 для твердых частиц у основания U-образного сепаратора.

[00102] Смесь 72 твердых частиц или катализаторов различных размеров вводится вместе с потоком несущего газа через впуск 70, и инерционные силы разделения воздействуют на твердые частицы, делая не более одного поворота для разделения твердых частиц различных размеров. Более крупные и/или более плотные твердые частицы 78 предпочтительно проходят вниз в секциях 74/76 к стояку или погружной трубе 80, соединенной с основанием U-образной формы, в то время как более легкие или более мелкие твердые частицы предпочтительно переносятся вместе с потоком газа к выпуску 82, где смесь 84 мелких частиц и газов может быть извлечена. Выпуск 80 для твердых частиц в основании U-образного сепаратора (впуск стояка или погружной трубы, используемой для переноса более крупных и/или более плотных частиц катализатора обратно во второй реактор 32) должен быть достаточно большим для того, чтобы пропускать нормальный поток твердых частиц/катализатора.

[00103] С помощью регулирования скоростей потока газа, поступающего в нисходящий стояк и выходящего из основного выпуска для газового потока, можно управлять общей эффективностью разделения U-образного инерционного сепаратора и селективностью отделения более крупных и/или более плотных частиц от более мелких и/или менее плотных частиц. Это распространяется на полностью герметизированную погружную трубу, где единственным потоком газа, выходящим из погружной трубы, является тот, который увлекается выходящим потоком твердых частиц/катализатора. Поскольку U-образный инерционный сепаратор обеспечивает возможность манипулирования эффективностью разделения, частицы промежуточного размера, которые могут накапливаться в системе, как отмечено выше, могут периодически или непрерывно захватываться углеводородными продуктами, извлекаемыми из сепаратора 47 для разделения в резервуаре 8 и регенерации в регенераторе 24.

[00104] В некоторых вариантах осуществления газовый барботер 75 или дополнительный водяной пар/инертный газ могут быть предусмотрены вблизи верхней части выпускной секции 80, например, вблизи верхней части впуска стояка. Дополнительный подъемный газ, предусматриваемый внутри сепаратора, может дополнительно облегчать отделение более крупных и/или более плотных твердых частиц от менее плотных и/или более мелких твердых частиц, поскольку дополнительный газ может предпочтительно поднимать более легкие твердые частицы к выпуску 84 газа, что приводит к лучшей сортировке твердых частиц.

[00105] Площадь поперечного сечения U-образного сепаратора на впуске 70, выпуске 82 и по всему U-образному сепаратору (включая области 74, 76) может регулироваться для управления поверхностной скоростью газа внутри устройства, чтобы регулировать эффективность и селективность разделения. В некоторых вариантах осуществления положение одной или нескольких стенок сепаратора может быть регулируемым, или же внутри одной или нескольких секций сепаратора может быть расположен подвижный дефлектор, который может использоваться, чтобы регулировать эффективность и селективность разделения. В некоторых вариантах осуществления система может включать в себя анализатор размеров частиц ниже по потоку от выпуска 82, позволяющий в реальном времени регулировать конфигурацию потока через U-образный сепаратор для достижения желаемого разделения.

[00106] Использование U-образных инерционных сепараторов, соединенных последовательно, или комбинации U-образных инерционных сепараторов и циклонов может обеспечить гибкость, позволяющую одновременно достигать как целевой эффективности разделения, так и целевой селективности в отношении более крупных и/или более плотных частиц относительно более мелких и/или менее плотных частиц.

[00107] Вторичный реактор 32 также может быть оснащен дефлекторами или структурированными внутренними элементами, такими как модульные сетки, как описано в патенте US 7179427. Другие типы внутренних элементов, которые улучшают эффективность контакта и селективность/выход продукта, также могут использоваться. Внутренние элементы могут улучшить распределение катализатора в реакторе и улучшить контакт паров сырья с катализатором, что приводит к повышению средней скорости реакции, повышению общей активности катализатора и оптимизации рабочих условий для увеличения производства легких олефинов.