Группа изобретений относится к области нефтепереработки, в частности к процессу отпаривания отработанного катализатора на установках каталитического крекинга FCC, обеспечивающему очистку методом десорбции отработанного закоксованного катализатора от увлеченных его потоком из реактора и адсорбированных на поверхности частиц катализатора углеводородных продуктов крекинга перед подачей такого отпаренного отработанного катализатора в регенератор для выжига кокса с его поверхности и восстановления каталитической активности.

Десорбция - процесс обратный адсорбции, - является равновесным и эндотермический процессом, т.е. требующим определенных энергетических затрат на его осуществление. Поэтому для эффективного осуществления десорбции необходимо, во-первых, минимизировать парциальное давление паров десорбируемых углеводородов, что достигается подачей в процесс инертного низкомолекулярного десорбирующего (отпаривающего) агента, а, во-вторых, необходимо осуществлять непрерывный подвод тепла в зону отпаривания в необходимом количестве. Как правило, на практике для решения как первой, так и второй задачи на установках FCC используется водяной пар низкого и среднего давления. Вместе с тем, использование водяного пара в качестве теплоносителя для обеспечения необходимой высокой температуры в узле отпаривания является весьма затратным, существенно повышающим эксплуатационные расходы на процесс каталитического крекинга в целом, так как требует высокотемпературного нагрева и повышенного расхода используемого в таком качестве водяного пара. Интенсификация процесса отпаривания (десорбции) отработанного катализатора FCC с минимизацией энергозатрат на процесс является по-прежнему актуальной задачей.

Известен способ [ИТС 30-2021. Информационно-технический справочник по наилучшим доступным технологиям. «Переработка нефти» (утв. Приказом Росстандарта от 23.11.2021 N 2625), раздел 6.6.1. Каталитический крекинг с миллисекундным (ультракоротким) временем контакта MSCC] интенсификации процесса десорбции углеводородов с поверхности отработанного катализатора в узле отпаривания реактора путем повышения температуры в нем, а также устройство для его осуществления, основанные на подаче в узел отпаривания горячего регенерированного катализатора из регенератора, так называемой «горячей струи», по специальной линии, оборудованной регулирующей задвижкой. Недостаток этого способа заключается в существенном усложнении оборудования и системы регулирования расхода регенерированного катализатора горячей струи и требует больших капитальных затрат. Кроме того, указанный прием приводит к каскаду неконтролируемых химических реакций десорбируемых углеводородов на циркулирующем регенерированном катализаторе «горячей струи» в отпарной зоне, обусловленных высокой каталитической активностью регенерированного катализатора. Вещества, образующиеся в ходе этих нежелательных и неконтролируемых реакций, попадая в конечном итоге в продукты крекинга, способны существенно ухудшить товарные свойства последних.

Из уровня техники известна установка каталитического крекинга, раскрытая в патенте US 6248297, опубликованном 19.06.2001 г. В соответствии с данным патентом, отработанный катализатор из отстойной зоны 232 (см. фиг. 2 патента US 6248297) и поступающий по стоякам 248 циклонов 242, образует кипящий слой 250 в нижней части сепарационной емкости реактора 234. Отпаривающий агент, подаваемый вниз емкости для отпаривания 252 через распределитель 254, движется вверх емкости для отпаривания и емкости реактора в противотоке с движущимся вниз отработанным катализатором. Катализатор проходит сначала секцию отпаривания сепарационной емкости реактора 234 и затем поступает в отдельную емкость для отпаривания 252, примыкающую и присоединенную к ней снизу. Таким образом, в рассматриваемом патенте способ отпаривания отработанного катализатора реализуется посредством устройства отпаривания отработанного катализатора, снабженного как основным узлом отпаривания в емкости для отпаривания 252, так и узлом предварительного отпаривания катализатора, расположенным внизу сепарационной емкости реактора 234. При этом катализатор с целью улучшения контакта с отпаривающим агентом, проходящим вверх, предпочтительно обтекает контактные элементы, установленные внизу сепарационной емкости реактора 256 и 258, и контактные элементы емкости для отпаривания 260 и 262 и выводится в регенератор по патрубку 264. Фиг. 2 данного патента иллюстрирует каскадную систему конических контактных элементов, включающую контактные элементы 256 и 262, примыкающие к внутренней поверхности стенок аппарата, и конических контактных элементов 258 и 260, размещенных по высоте вертикальной оси аппарата. Отпаривающий агент с отпаренными углеводородами выводится из реактора вместе парами продуктов из райзера через кольцевую сборную камеру 292 сепаратора, охватывающую выход райзера 230. При этом они доочищаются от захваченного катализатора в циклонах 242.

Недостатками известных способа и конструкции зоны отпаривания отработанного катализатора, посредством которой способ реализуется, являются следующие:

1. Отсутствие отдельной подачи отпаривающего агента (водяного пара) в так называемый узел предварительного отпаривания катализатора, расположенный внизу сепарационной емкости реактора (234), не позволяет рассматривать данный узел как полноценный узел предварительного отпаривания. Отпаривающий агент (водяной пар) подается только вниз емкости для отпаривания (252) через распределитель (254). Таким образом, узел отпаривания внизу сепарационной емкости реактора и узел отпаривания емкости для отпаривания совместно представляют собой фактически однозонный узел отпаривания с последовательно расположенными по высоте коническими контактными элементами, и не имеют преимуществ по сравнению с классическими однозонными устройствами отпаривания отработанного катализатора, применяемыми до настоящего времени на установках FCC.

2. Подача отпаривающего агента только в нижнюю часть емкости для отпаривания (252) приводит к тому, что в узле предварительного отпаривания поступившие с потоком катализатора, увлеченные в пространство между его частицами углеводородные пары продуктов крекинга контактируют не с низкомолекулярным отпаривающим агентом (водяным паром), а исключительно с уже использованным в узле основного отпаривания насыщенным десорбированными углеводородами отпаривающим агентом, что существенно снижает эффективность удаления увлеченных углеводородов.

3. Предварительному отпариванию на контактных элементах в нижней части сепарационной емкости реактора предшествует стадия накопления отработанного катализатора в кипящем слое (250). Наличие кипящего слоя увеличивает степень перемешивания и время контактирования увлеченных паров продуктов крекинга с отработанным катализатором и приводит к дополнительной адсорбции углеводородов и более прочному их связыванию на поверхности катализатора, что, в свою очередь, затрудняет последующее отпаривание адсорбированных таким образом углеводородов в узле основного отпаривания (252) и снижает тем самым общую эффективность обсуждаемого способа и конструкции.

Также из уровня техники известно устройство отделения углеводородов от катализатора, раскрытое в патенте US 5393415, опубликованном 28.02.1995 г., и направленное на реализацию процесса отпаривания отработанного катализатора установки FCC. Данное устройство и реализуемый им способ взяты за наиболее близкий аналог предлагаемого решения.

Согласно данному патенту (см. фиг. 1 и 2 патента US 5393415), нижняя зауженная часть 82 сепарационной емкости 28, охватывающей верх внутренней части 24 лифт-реактора 22, погружена в открытую сверху и закрытую снизу коаксиальную ей емкость 84. В указанных элементах поддерживается кипящий слой 50 и 78 отработанного катализатора, псевдоожижаемый отпаривающим агентом, подаваемым через распределители 52 и 88, 90, соответственно. Указанный узел образует гидрозатвор на выходе из сепарационной емкости, обеспечивающий работоспособность сепаратора, и одновременно служит узлом предварительного отпаривания углеводородных паров, захваченных потоком отработанного катализатора из сепаратора лифт-реактора. Указанная зауженная часть сепарационной емкости для улучшения контакта между нисходящим потоком отработанного катализатора и восходящим потоком отпаривающего агента может быть оборудована классической каскадной системой из нескольких конусных контактных элементов. Переливаясь через край емкости 84 катализатор из кипящего слоя 78 поступает самотеком в основной узел отпаривания 60 для более глубокой десорбции углеводородов с поверхности отработанного катализатора.

Недостатком известного способа и конструкции зоны отпаривания отработанного катализатора, посредством которой способ реализуется, является использование плотного кипящего слоя в узле предварительного отпаривания, что увеличивает степень перемешивания и время контактирования увлеченных паров с отработанным катализатором и приводит к дополнительной адсорбции и более сильному связыванию углеводородов на поверхности катализатора, что снижает эффективность их последующей десорбции в основном узле отпаривания

Техническая проблема, на решение которой направлена настоящая группа изобретений, заключается в создании устройства и способа отпаривания отработанного катализатора установки каталитического крекинга, обладающих высокой эффективностью отпаривания отработанного катализатора от увлеченных и/или адсорбированных углеводородов при минимизации капитальных и эксплуатационных затрат на процесс.

Технический результат, достигаемый при использовании заявленной группы изобретений, заключается в сокращении потерь продуктов крекинга с одновременной минимизацией термопаровой дезактивации катализатора с необратимым разрушением структуры и потерей активности и, как следствие, сохранением активности регенерированного катализатора, обеспечивающего требуемый выход и качество продуктов процесса FCC. Заявленная группа изобретений также позволяет снизить количество кокса на отработанном катализаторе, подлежащего выжигу в процессе регенерации, а, следовательно, снизить расход воздуха в регенераторе на выжиг кокса, а также снизить количество углеводородов, заносимых потоком отработанного катализатора в регенератор (в частности, снизить содержание водорода в сгорающем коксе, обладающего наибольшей теплотворной способностью при горении). Так, заявленная группа изобретений, позволяет снизить общие энергозатраты на процесс.

Техническая проблема решается, а технический результат достигается за счет того, что способ отпаривания отработанного катализатора от увлеченных и/или адсорбированных углеводородов, в котором увлеченные и/или адсорбированные углеводороды получают в результате каталитического крекинга на мелкодисперсном микросферическом цеолитсодержащим катализаторе (FCC) углеводородного сырья, включает этапы, на которых:

а) обеспечивают установку каталитического крекинга, включающую реакторно-регенераторный блок, содержащий лифт-реактор, узел сепарации, подсоединенный к лифт-реактору, узел отпаривания, включающий узел предварительного отпаривания отработанного катализатора и узел основного отпаривания отработанного катализатора, и регенератор;

б) обеспечивают в лифт-реакторе контакт углеводородного сырья с катализатором с получением паропродуктовой смеси и отработанного катализатора;

в) разделяют паропродуктовую смесь и отработанный катализатор в узле сепарации установки каталитического крекинга с выведением полученной паропродуктовой смеси на дальнейшую переработку и получением нисходящего потока отделенных частиц отработанного катализатора, содержащих увлеченные и/или адсорбированные углеводороды;

г) пропускают нисходящий поток отделенных частиц катализатора, содержащих увлеченные и/или адсорбированные углеводороды, в узел предварительного отпаривания отработанного катализатора и смешивают с восходящим потоком водяного пара и паросодержащего отпаривающего агента;

д) подают предварительно отпаренный отработанный катализатор в узел основного отпаривания отработанного катализатора и смешивают с восходящим потоком водяного пара;

е) выводят паросодержащий отпаривающий агент, включающий водяной пар из узла основного отпаривания и отпаренные парообразные углеводороды, десорбированные водяным паром в узле основного отпаривания из отработанного катализатора, посредством патрубков в узел предварительного отпаривания отработанного катализатора, а отделенные частицы отработанного катализатора выводят в регенератор.

За счет пропускания нисходящего потока отделенных частиц катализатора, содержащих увлеченные и/или адсорбированные углеводороды, через узел предварительного отпаривания отработанного катализатора и смешивания этого потока с восходящим потоком водяного пара и паросодержащего отпаривающего агента, включающего водяной пар из узла основного отпаривания и отпаренные парообразные углеводороды, десорбированные водяным паром в узле основного отпаривания из отработанного катализатора, подаваемых посредством патрубков в узел предварительного отпаривания отработанного катализатора обеспечивается высокая эффективность отпаривания отработанного катализатора от увлеченных и/или адсорбированных углеводородов.

В узле основного отпаривания при контакте высокотемпературного отработанного катализатора с более холодным подаваемым водяным паром устанавливается равновесная температура, лишь незначительно ниже температуры поступающего в него отработанного катализатора, что определяется теплопотерями в окружающуюся среду и затратами тепла на десорбцию углеводородов. Смешение таким образом полученного паросодержащего высокотемпературного отпаривающего агента с более холодным свежим водяным паром в узле предварительного отпаривания приводит к разогреву данной зоны, что способствует существенной интенсификации процесса предварительного отпаривания отработанного катализатора от увлеченных и/или адсорбированных углеводородов. Также, это позволяет сократить в целом расход водяного пара на отпаривание отработанного катализатора за счет рационального использования тепла потока отработанного катализатора - тепло из узла основного отпаривания целенаправленно передается в узел предварительного отпаривания горячим потоком паросодержащего отпаривающего агента. За счет такой интенсификации процесса отпаривания повышается выход отпаренных ценных углеводородов, которые выводятся совместно с целевыми продуктами крекинга, что приводит в итоге к сокращению потерь продуктов крекинга, а также к снижению общего количества кокса, подлежащего выжигу в регенераторе. Последнее влечет за собой сокращение расхода воздуха в регенераторе, улучшая тем самым технико-экономические показатели процесса. Улучшение отпаривания проявляется также и в уменьшении количества водяного пара, как попадающего с потоком отработанного катализатора из устройства отпаривания в регенератор (захваченного водяного пара), так и образующегося в регенераторе при горении кокса (за счет снижения содержания водорода в коксе на поступающем отпаренном катализаторе). Как известно, при высоких температурах регенерации ≥700°С, характерных для современных установок FCC, и повышенном содержании водяного пара в регенераторе существенно возрастает вероятность термопаровой дезактивации катализатора с необратимым разрушением структуры цеолита и потерей активности. Таким образом, улучшение отпаривания катализатора по обсуждаемому способу способствует поддержанию как текущей активности катализатора, так и его срока службы.

Техническая проблема решается, а технический результат достигается также в следующих частных вариантах осуществления способа.

На этапе а) обеспечивают узел предварительного отпаривания отработанного катализатора, включающий верхнюю конусообразную перегородку с распределенными по конусной поверхности парораспределительными отверстиями, вершина которой направлена навстречу нисходящему потоку отделенных частиц отработанного катализатора, на этапе г), а на этапе е) выводят паросодержащий отпаривающий агент посредством патрубков в узел предварительного отпаривания отработанного катализатора под верхнюю конусообразную перегородку.

Подача паросодержащего отпаривающего агента посредством патрубков в узел предварительного отпаривания отработанного катализатора, а также водяного пара под верхнюю конусообразную перегородку с парораспределительными отверстиями повышает равномерность распределения и контактирования стекающего по ней отпариваемого катализатора, поступающего из узла сепарации установки каталитического крекинга, со смесью паросодержащего отпаривающего агента и водяного пара. Так, обеспечивая хороший контакт отработанного катализатора с указанной смесью при относительно малом времени контакта, не допускают адсорбции катализатором углеводородов, захваченных потоком катализатора. Таким образом, дополнительно сокращают потери продуктов крекинга.

Техническая проблема решается, а технический результат достигается также за счет того, что устройство отпаривания отработанного катализатора установки каталитического крекинга включает корпус, и последовательно размещенные в нем узел предварительного отпаривания отработанного катализатора и узел основного отпаривания отработанного катализатора. Узел предварительного отпаривания отработанного катализатора включает нижнюю разделительную перегородку, снабженную выводным патрубком, соединяющим узел предварительного отпаривания отработанного катализатора и узел основного отпаривания отработанного катализатора, верхнюю конусообразную перегородку с распределенными по поверхности парораспределительными отверстиями, направленную основанием к нижней разделительной перегородке, обечайку, установленную по периметру основания верхней конусообразной перегородки, средство подачи паросодержащего отпаривающего агента, выполненное с возможностью подачи паросодержащего отпаривающего агента из узла основного отпаривания отработанного катализатора и ввода его под верхнюю конусообразную перегородку, и средство подачи водяного пара, выполненное с возможностью подачи водяного пара под верхнюю конусообразную перегородку.

За счет пропускания нисходящего потока отделенных частиц катализатора, содержащих увлеченные и/или адсорбированные углеводороды, через узел предварительного отпаривания отработанного катализатора и смешивания этого потока с восходящим потоком водяного пара и паросодержащего отпаривающего агента, включающего водяной пар из узла основного отпаривания и отпаренные парообразные углеводороды, десорбированные водяным паром в узле основного отпаривания из отработанного катализатора, подаваемых посредством патрубков в узел предварительного отпаривания отработанного катализатора обеспечивается высокая эффективность отпаривания отработанного катализатора от увлеченных и/или адсорбированных углеводородов.

В узле основного отпаривания при контакте высокотемпературного отработанного катализатора с более холодным подаваемым водяным паром устанавливается равновесная температура, лишь незначительно ниже температуры поступающего в него отработанного катализатора, что определяется теплопотерями в окружающуюся среду и затратами тепла на десорбцию углеводородов. Смешение таким образом полученного горячего паросодержащего отпаривающего агента с более холодным свежим паром в узле предварительного отпаривания приводит к нагреву данного узла отпаривания, что способствует существенной интенсификации процесса предварительного отпаривания отработанного катализатора от увлеченных и/или адсорбированных углеводородов. Также, это позволяет сократить в целом расход водяного пара на отпаривание отработанного катализатора. За счет такой интенсификации процесса отпаривания повышается выход отпаренных углеводородов, которые выводятся совместно с целевыми продуктами крекинга, что приводит в итоге к сокращению потерь продуктов крекинга.

Подача паросодержащего отпаривающего агента посредством патрубков в узел предварительного отпаривания отработанного катализатора, а также водяного пара под верхнюю конусообразную перегородку с парораспределительными отверстиями повышает равномерность распределения и смешения отпариваемого катализатора, поступающего из узла сепарации установки каталитического крекинга, с паросодержащим отпаривающим агентом и водяным паром. Так, обеспечивая хороший контакт отработанного катализатора со смесью паросодержащего отпаривающего агента при относительно малом времени контакта, не допускают адсорбции катализатором углеводородов, захваченных потоком катализатора.

Техническая проблема решается, а технический результат достигается также в следующих частных вариантах осуществления.

Средство подачи паросодержащего отпаривающего агента может быть выполнено в виде одного или нескольких патрубков.

Средство подачи паросодержащего отпаривающего агента и выводной патрубок могут быть удалены друг от друга во внутреннем пространстве узла основного отпаривания отработанного катализатора как в горизонтальном сечении, так и по высоте от выходного отверстия выводного патрубка до входного отверстия средства подачи паросодержащего отпаривающего агента (или входных отверстий, если средство подачи выполнено в виде нескольких патрубков). За счет такого удаления входного отверстия/отверстий средства подачи паросодержащего отпаривающего агента и выходного отверстия выводного патрубка минимизируется захват катализатора средством подачи паросодержащего отпаривающего агента. Практически исключаемая таким образом рециркуляция частично отпаренного катализатора обратно в узел предварительного отпаривания отработанного катализатора привела бы как к снижению эффективности отпаривания в целом, так и к эрозионному износу средства подачи паросодержащего отпаривающего агента, верхней конусообразной перегородки и ее парораспределительных отверстий.

Парораспределительные отверстия верхней конусообразной перегородки могут быть снабжены парораспределительными ниппелями. Наличие ниппелей защищает парораспределительные отверстия от эрозионного износа, а также повышает эффективность смешения высокотемпературного отпаривающего агента, поступающего из основного узла отпаривания со свежим водяным паром и равномерность распределения отпаривающего агента в узле предварительного отпаривания, что, в свою очередь, повышает эффективность отпаривания отработанного катализатора от увлеченных углеводородных паров.

Обечайка по своему нижнему краю может быть снабжена вырезами, равномерно распределенными по ее периметру. Такие вырезы в обечайке обеспечивают вывод избыточных паров отпаривающего агента (водяного пара), которые не смогли выйти через парораспределительные отверстия, оборудованные ниппелями. Вырезы также позволяют компенсировать влияние возможного осевого перекоса конусообразной перегородки, возникающего при монтаже перегородки во время сборки устройства отпаривания. Компенсация перекоса улучшает равномерность распределения водяного пара по периметру перегородки, что, в свою очередь, повышает эффективность отпаривания отработанного катализатора от увлеченных углеводородных паров. Вырезы могут быть любой формы, выбранной на основе опыта специалиста в данной области техники, предпочтительно вырезы делаются полукруглой формы ввиду удобства изготовления.

Заявленная группа изобретений поясняется следующими чертежами.

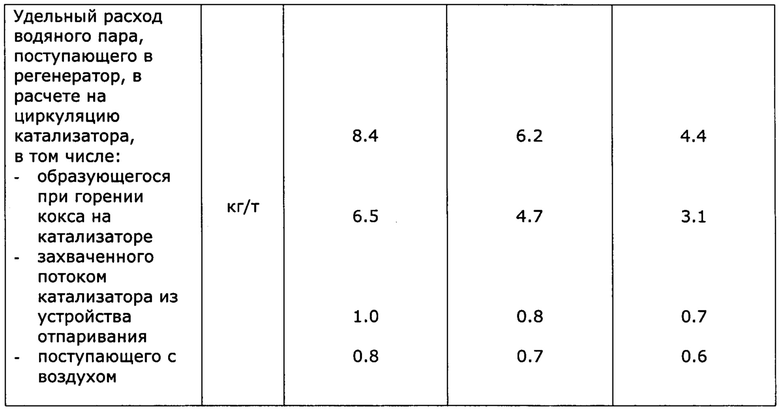

Фигура 1 иллюстрирует общий вид реактора с предлагаемым устройством отпаривания отработанного катализатора установки каталитического крекинга.

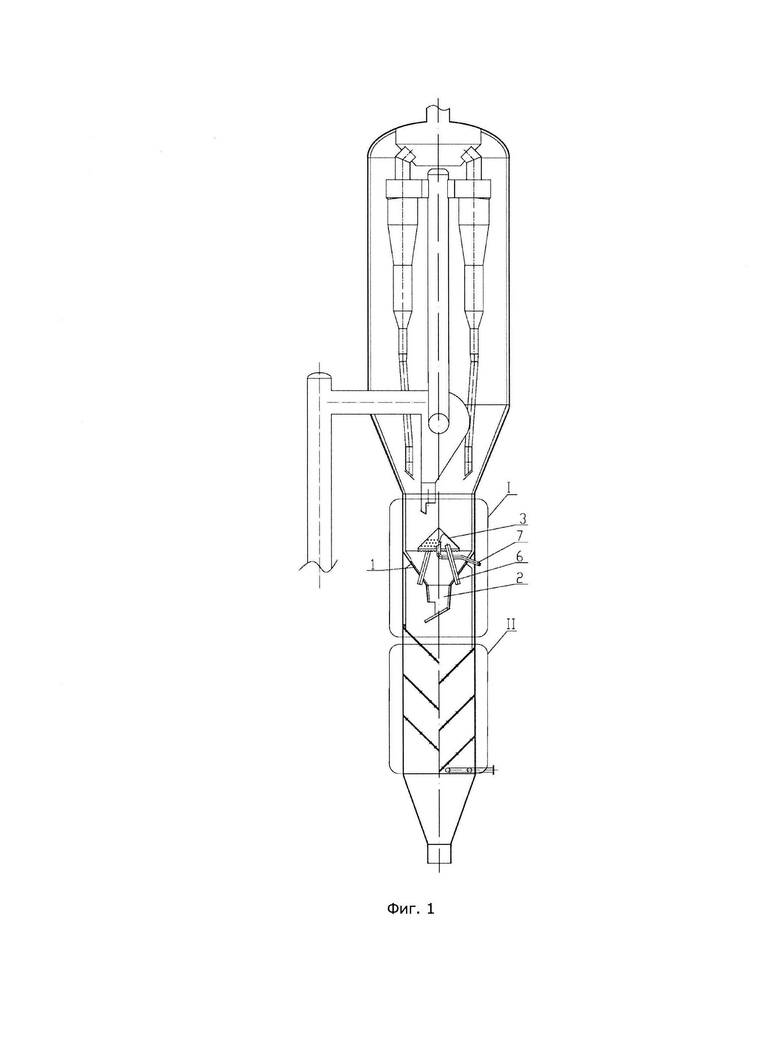

Фигура 2 демонстрирует вариант осуществления предлагаемого устройства отпаривания отработанного катализатора установки каталитического крекинга.

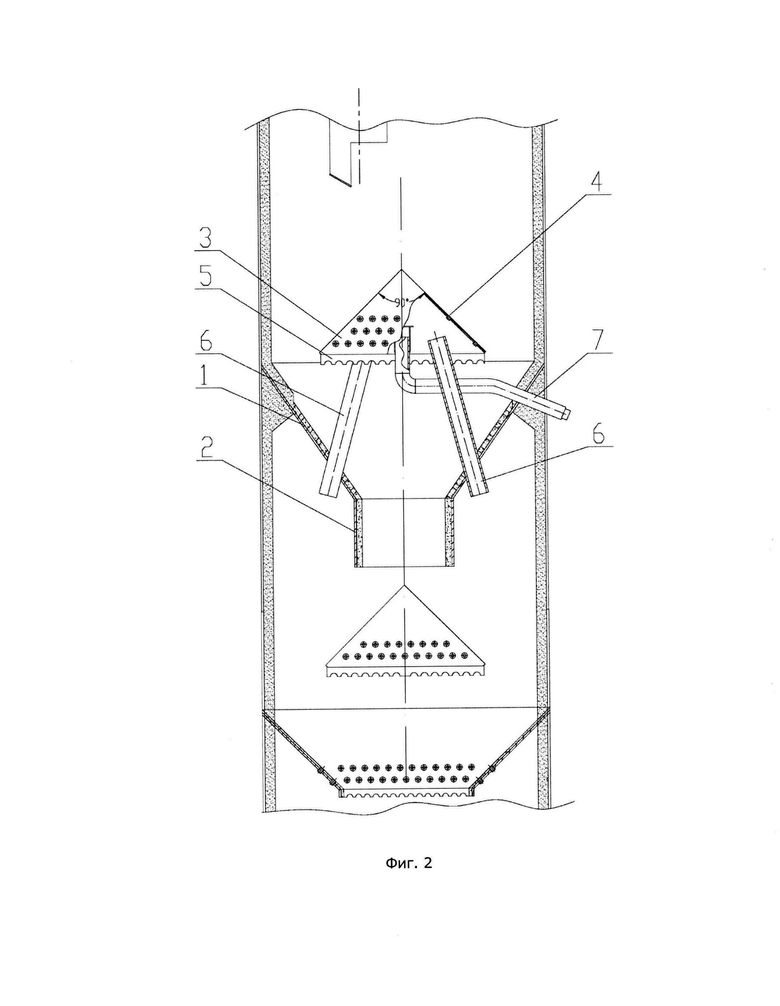

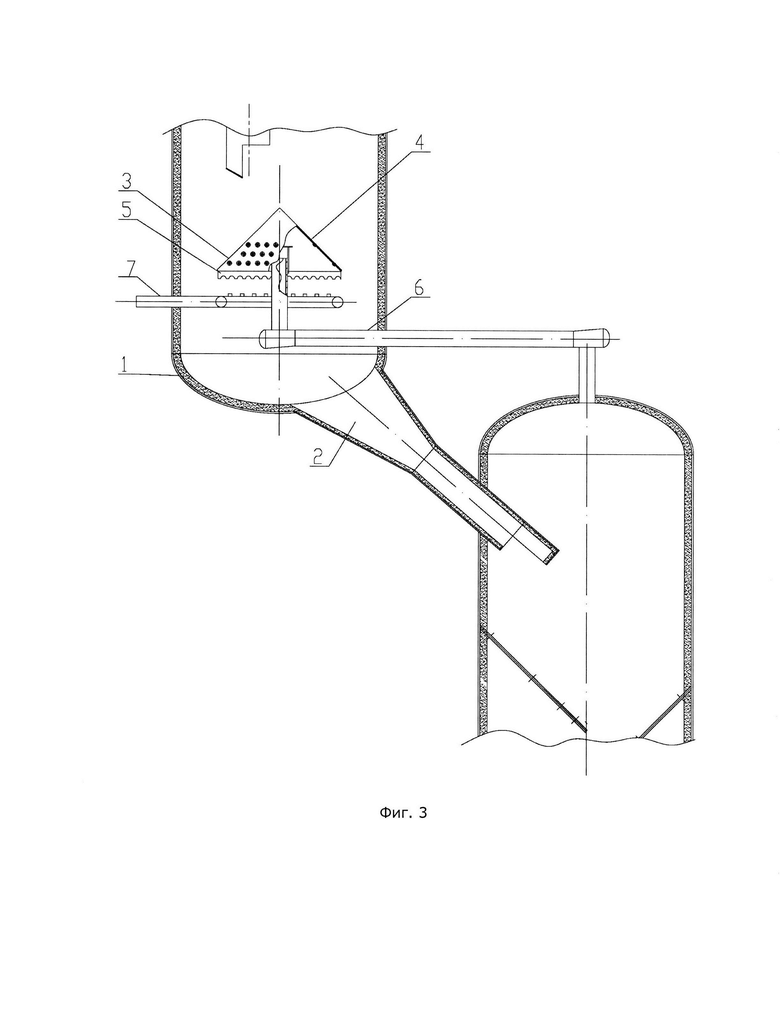

Фигура 3 иллюстрирует другой вариант осуществления предлагаемого устройства отпаривания отработанного катализатора установки каталитического крекинга.

Варианты исполнения устройства, приведенные на фигурах 1-3 являются иллюстрациями только примеров конструктивного исполнения предлагаемого устройства, призванными показать различные варианты расположения узлов устройства, при этом ключевым является функциональное взаиморасположение узлов.

Устройство отпаривания отработанного катализатора установки каталитического крекинга (см. фиг. 1, 2 и 3) размещается непосредственно под спускными стояками сепаратора и доочищающих циклонов и позволяет организовать отпаривание отработанного катализатора во время его движения. Отпаривание и отделение нисходящего потока катализатора от увлеченных и/или адсорбированных углеводородов осуществляется в восходящем потоке водяного пара и позволяет эффективнее отпаривать и отделять катализатор от увлеченных и/или адсорбированных углеводородов перед направлением его в регенератор, и, в том числе, способствует выделению дополнительного количества целевых продуктов крекинга, повышению эффективности регенерации катализатора, снижению его термопаровой дезактивации в процессе регенерации, а значит позволяет поддерживать текущую активность регенерированного катализатора, возвращаемого в лифт-реактор из регенератора. Так, более эффективное отпаривание катализатора и отделение от него увлеченных углеводородов приводит к более эффективной регенерации катализатора, что препятствует снижению его каталитической активности и в условиях замкнутого цикла каталитического крекинга обеспечивает общее повышение выхода целевых продуктов каталитического крекинга.

Предлагаемое устройство включает в себя корпус, и последовательно размещенные в нем узел (I) предварительного отпаривания отработанного катализатора и узел (II) основного отпаривания отработанного катализатора. Узел (I) предварительного отпаривания отработанного катализатора включает нижнюю разделительную перегородку (1), снабженную выводным патрубком (2), соединяющим узел (I) предварительного отпаривания отработанного катализатора и узел (II) основного отпаривания отработанного катализатора, верхнюю конусообразную перегородку (3) с распределенными по поверхности парораспределительными отверстиями (4), направленную основанием к нижней разделительной перегородке (1), обечайку (5), установленную по периметру основания верхней конусообразной перегородки (3), средство (6) подачи паросодержащего отпаривающего агента, выполненное с возможностью подачи паросодержащего отпаривающего агента из узла (II) основного отпаривания отработанного катализатора и ввода его под верхнюю конусообразную перегородку (3), и средство (7) подачи водяного пара, выполненное с возможностью подачи водяного пара под верхнюю конусообразную перегородку (3). Средство (7) подачи водяного пара может быть выполнено любым образом, понятным и известным для специалиста в данной области техники.

Средство (6) подачи паросодержащего отпаривающего агента может быть выполнено в виде по меньшей мере одного патрубка.

Средство (6) подачи паросодержащего отпаривающего агента и выводной патрубок (2) предпочтительно удалены друг от друга во внутреннем пространстве узла (II) основного отпаривания отработанного катализатора. Такое пространственное взаиморазнесение позволяет исключить рециркуляцию частично отпаренного катализатора обратно в узел (I) предварительного отпаривания отработанного катализатора, а, следовательно, как повысить эффективность отпаривания в целом, так и снизить эрозионный износ средства (6) подачи паросодержащего отпаривающего агента, верхней конусообразной перегородки (3) и ее парораспределительных отверстий (4).

Парораспределительные отверстия (4) верхней конусообразной перегородки (3) могут быть снабжены парораспределительными ниппелями, которые защищают парораспределительные отверстия (4) от эрозионного износа и засорения.

Обечайка (5) по своему нижнему краю может быть снабжена вырезами, предпочтительно равномерно распределенными по ее периметру. Такие вырезы в обечайке обеспечивают вывод избыточных паров отпаривающего агента (водяного пара), которые не смогли выйти через парораспределительные отверстия, оборудованные ниппелями. Вырезы позволяют компенсировать влияние осевого перекоса конусообразной перегородки, возникающего при монтаже перегородки во время сборки устройства отпаривания. Компенсация перекоса повышает равномерность распределения водяного пара по периметру перегородки, что, в свою очередь, повышает эффективность отпаривания отработанного катализатора от увлеченных углеводородных паров. Вырезы могут быть любой формы, выбранной на основе опыта специалиста в данной области техники, предпочтительно вырезы делаются полукруглой формы ввиду удобства изготовления.

Процесс реализации заявленного способа отпаривания отработанного катализатора от увлеченных и/или адсорбированных углеводородов заявленным устройством отпаривания отработанного катализатора установки каталитического крекинга происходит следующим образом.

Способ отпаривания отработанного катализатора от увлеченных и/или адсорбированных углеводородов разработан для реализации на установках каталитического крекинга углеводородного сырья с использованием мелкодисперсного микросферического цеолитсодержащего катализатора (FCC). Такие установки включают в себя реакторно-регенераторный блок, содержащий лифт-реактор, узел сепарации, подсоединенный к лифт-реактору, узел отпаривания и регенератор.

В лифт-реакторе установки обеспечивается контакт углеводородного сырья с катализатором с получением паропродуктовой смеси и отработанного катализатора. Далее проводят разделение паропродуктовой смеси и отработанного катализатора в узле сепарации установки каталитического крекинга с выведением полученной паропродуктовой смеси на дальнейшую переработку и получением нисходящего потока отделенных частиц отработанного катализатора, содержащих увлеченные и/или адсорбированные углеводороды. Этот нисходящий поток попадает в узел отпаривания, включающий узел (I) предварительного отпаривания отработанного катализатора и узел (II) основного отпаривания отработанного катализатора,

Отработанный катализатор, отделенный от парообразных продуктов крекинга в сепараторе и доочищающих циклонах установки каталитического крекинга, осыпаясь по спускным стоякам попадает в восходящий поток водяного пара и паросодержащего отпаривающего агента.

Данные пары представляют собой высокотемпературную композицию паросодержащего отпаривающего агента, поступающего из узла (II) основного отпаривания отработанного катализатора, и «свежего» водяного пара, подаваемого в строго необходимом количестве под верхнюю конусообразную перегородку (3) посредством средства (7) подачи водяного пара. Это обеспечивает тесный контакт пароуглеводородной смеси с отработанным катализатором и позволяет обеспечить более эффективное первичное отпаривание углеводородных паров, увлекаемых потоком катализатора из сепаратора и циклонов, еще до образования на поверхности катализатора трудно десорбируемого кокса и, соответственно, позволяет в максимальной степени использовать водяной пар, а также сократить затраты энергии на его нагрев.

Через средство (6) подачи паросодержащего отпаривающего агента равномерно подается паросодержащий отпаривающий агент из узла (II) основного отпаривания отработанного катализатора под перфорированную верхнюю конусообразную перегородку (3). Отработанный катализатор из спускных стояков, стекая самотеком по конусообразной перегородке (3), эффективно контактирует в перекрестном токе с парами, выходящим из ее отверстий (4), оборудованных ниппелями, а также выходящими из вырезов в цилиндрической обечайке (5), приваренной по периметру основания верхней конусообразной перегородки (3).

После прохождения узла (I) предварительного отпаривания отработанного катализатора катализатор через выводной патрубок (2) попадает в узел (II) основного отпаривания отработанного катализатора, где уже проходит основной этап отпаривания. Конструкция узла (II) основного отпаривания отработанного катализатора может быть выполнена любой конструкции, известной специалисту в данной области техники и не является объектом заявленного изобретения.

По итогам предлагаемого двухстадийного отпаривания отработанного катализатора он, отделенный от увлеченных углеводородов, выводится по транспортной линии на регенерацию в регенератор.

Примеры

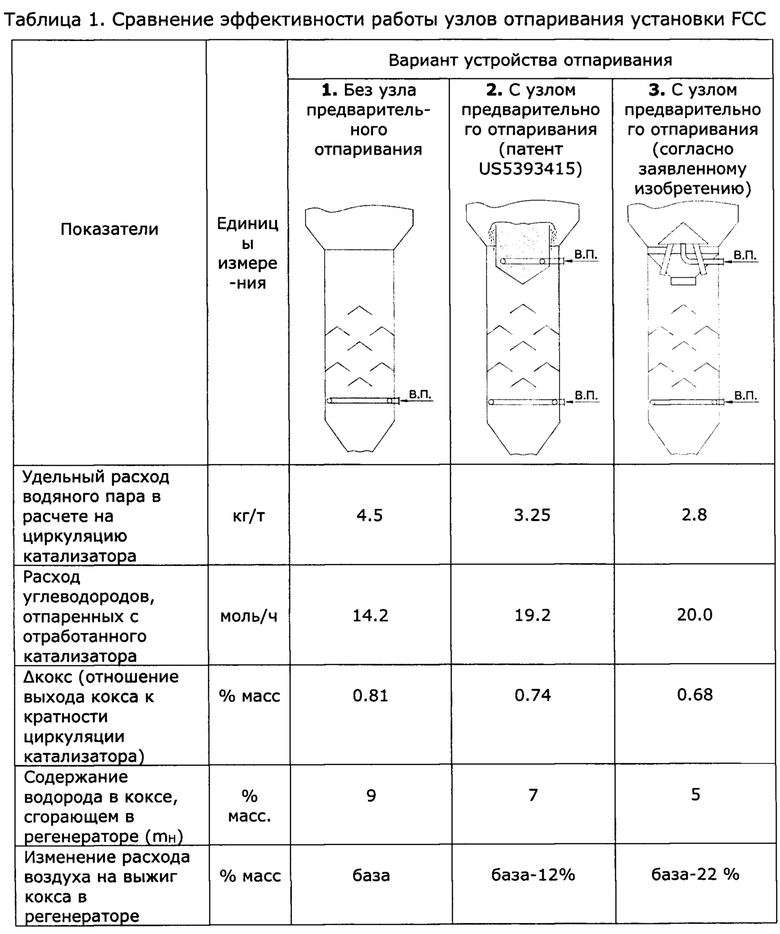

В Таблице 1 сопоставлены показатели эффективности работы различных устройств отпаривания установки каталитического крекинга FCC: вариант 1 «классический» - с одним только узлом основного отпаривания, вариант 2, согласно патенту US 5393415, - с узлом основного отпаривания и узлом предварительного отпаривания с отдельной подачей отпаривающего агента, вариант 3, согласно представленной заявке, - с узлом основного отпаривания и узлом предварительного отпаривания с возможностью смешения/распределения свежего отпаривающего агента и нагретых паров из узла основного отпаривания.

16

Приведенные показатели эффективности получены при следующих принятых постоянными параметрах работы установки FCC производительность по сырью 200 т/ч, циркуляция катализатора 2000 т/ч, температура крекинга 530°С, выход кокса на сырье 7% масс., средняя молекулярная масса отпариваемых углеводородов 280-300, температура регенерации (температура кипящего слоя в регенераторе FCC) 780°С, остаточное содержание кислорода в дымовых газах регенератора - 3%.

Эффективность работы узла отпаривания установки каталитического крекинга оценивается по следующим показателям.

1. Количество отпариваемых углеводородов.

Чем лучше организована работа устройства отпаривания и, соответственно, чем больше отпаривается увлеченных и/или адсорбированных углеводородов, тем будут меньше потери целевых продуктов крекинга и, соответственно, выше их выход (лучше материальный баланс процесса). При этом, соответственно, будет уменьшено количество углеводородов, поступающих с потоком отпаренного катализатора в регенератор для выжига кокса. Интегральным показателем, позволяющим оценить качество отпаривания катализатора и присутствия на нем остаточного количества адсорбированных углеводородов (помимо «плотного» каталитического кокса), является содержание водорода в сгорающем коксе - mн, чем меньше значение mн, при прочих равных, тем лучше отпаривание. Присутствие избыточного количества углеводородов в регенераторе FCC крайне нежелательно, так как в процессе выжига кокса приводит к образованию большого количества водяного пара. В свою очередь, в условиях регенерации при высокой температуре (выше 700°С) и высоком парциальном давлении паров Н2О резко возрастает вероятность термопаровой дезактивации катализатора - необратимого разрушения алюмосиликатной структуры с потерей ключевых эксплуатационных характеристик катализатора (активности, селективности и др.). Термопаровая дезактивация катализатора крекинга имеет прямым следствием снижение выхода целевых продуктов и увеличение эксплуатационных расходов на процесс ввиду требуемого повышения необходимой степени обновления дезактивированного катализатора свежим для поддержания необходимой текущей активности катализатора в системе.

Улучшение отпаривания катализатора (увеличение количества отпариваемых в устройстве отпаривания углеводородов) и, соответственно, снижение величины Δкокс, при прочих равных, приводит к уменьшению количества воздуха, необходимого на полный выжиг кокса в регенераторе (при заданном остаточном содержании кислорода в дымовых газах). Поскольку подаваемый на регенерацию воздух имеет определенную остаточную влажность, то снижение его подачи в процесс будет также приводить к уменьшению парциального содержания водяного пара в регенераторе, а значит будет, при прочих равных, снижать степень термопаровой дезактивации катализатора.

2. Удельный расход водяного пара (на тонну отпариваемого катализатора).

Очевидно, что, чем меньше требуется водяного пара в устройство отпаривания для отпаривания поступающего отработанного катализатора, тем, при прочих равных, эффективнее работает данный узел. Помимо снижения эксплуатационных расходов, уменьшение подачи водяного пара в устройство отпаривания для достижения требуемого качества отпаривания катализатора (контролируемого, в частности, по значениям mн кокса на катализаторе, поступающем на окислительную регенерацию) приводит, при прочих равных, к снижению количества водяного пара, захваченного из устройства отпаривания потоком катализатора и поступающего с последним в регенератор. Это, в свою очередь, положительно сказывается на процессе регенерации катализатора, снижая парциальное давление водяного пара и уменьшая таким образом, при прочих равных, степень термопаровой дезактивации катализатора.

Таким образом, как можно видеть из данных, приведенных в Таблице 1, заявленный вариант устройства отпаривания с двумя узлами отпаривания с отдельным/обособленным узлом предварительного отпаривания и дополнительным нагревом свежего отпаривающего агента с помощью горячих паров из узла основного отпаривания (вариант 3) имеет очевидные преимущества как перед «классическим» вариантом устройства отпаривания только с узлом основного отпаривания (вариант 1), так и перед устройством отпаривания с узлом предварительного отпаривания с отдельной подачей отпаривающего агента (вариант 2), используемым на ряде установок FCC.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ каталитического крекинга | 2023 |

|

RU2811274C1 |

| Установка каталитического крекинга | 2023 |

|

RU2811276C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ОБЛАГОРОЖИВАНИЯ ЛЕГКИХ УГЛЕВОДОРОДОВ НЕФТИ, СОПРОВОЖДАЮЩИЙСЯ НИЗКОТЕМПЕРАТУРНОЙ РЕГЕНЕРАЦИЕЙ КАТАЛИЗАТОРА | 2002 |

|

RU2276182C2 |

| ПОЛУЧЕНИЕ ПРОПИЛЕНА В УСТАНОВКЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА С ПОДВИЖНЫМ СЛОЕМ КАТАЛИЗАТОРА | 2017 |

|

RU2673879C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2417246C1 |

| СПОСОБ И УСТРОЙСТВО КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2012 |

|

RU2580829C2 |

| МНОГОСТАДИЙНЫЙ СПОСОБ КРЕКИНГА И ОТПАРКИ В УСТАНОВКЕ FCC | 2011 |

|

RU2569301C2 |

| ПРОЦЕССЫ И УСТРОЙСТВО ДЛЯ КРЕКИНГА С ПСЕВДООЖИЖЕННЫМ КАТАЛИЗАТОРОМ | 2020 |

|

RU2804637C2 |

| АППАРАТ И ПРОЦЕСС ДЛЯ ОТДЕЛЕНИЯ ГАЗОВ ОТ КАТАЛИЗАТОРА | 2020 |

|

RU2782503C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ОБРАБОТКИ ФРАКЦИИ, ИМЕЮЩЕЙ НИЗКИЙ УГЛЕРОДНЫЙ ОСТАТОК КОНРАДСОНА | 2011 |

|

RU2605547C2 |

Группа изобретений относится к области нефтепереработки. Изобретение касается способа отпаривания отработанного катализатора от увлеченных и/или адсорбированных углеводородов, в котором увлеченные и/или адсорбированные углеводороды получают в результате каталитического крекинга на мелкодисперсном микросферическом цеолитсодержащем катализаторе (FCC) углеводородного сырья. Способ включает этапы, на которых: а) обеспечивают установку каталитического крекинга, включающую реакторно-регенераторный блок, содержащий лифт-реактор, узел сепарации, подсоединенный к лифт-реактору, узел отпаривания, включающий корпус и последовательно размещенные в нем узел (I) предварительного отпаривания отработанного катализатора, снабженный верхней конусообразной перегородкой (3) с распределенными по поверхности парораспределительными отверстиями, и узел (II) основного отпаривания отработанного катализатора, и регенератор; б) обеспечивают в лифт-реакторе контакт углеводородного сырья с катализатором с получением паропродуктовой смеси и отработанного катализатора; в) разделяют паропродуктовую смесь и отработанный катализатор в узле сепарации установки каталитического крекинга с выведением полученной паропродуктовой смеси на дальнейшую переработку и получением нисходящего потока отделенных частиц отработанного катализатора, содержащих увлеченные и/или адсорбированные углеводороды, при этом вершина верхней конусообразной перегородки (3) направлена навстречу нисходящему потоку отделенных частиц отработанного катализатора; г) пропускают нисходящий поток отделенных частиц катализатора, содержащих увлеченные и/или адсорбированные углеводороды, в узел (I) предварительного отпаривания отработанного катализатора и смешивают с восходящим потоком водяного пара и паросодержащего отпаривающего агента; д) подают предварительно отпаренный отработанный катализатор в узел (II) основного отпаривания отработанного катализатора и смешивают с восходящим потоком водяного пара; е) выводят паросодержащий отпаривающий агент, включающий водяной пар из узла (II) основного отпаривания и отпаренные парообразные углеводороды, десорбированные водяным паром в узле (II) основного отпаривания из отработанного катализатора, посредством патрубков в узел (I) отпаривания отработанного катализатора под верхнюю конусообразную перегородку (3), а отделенные частицы отработанного катализатора выводят в регенератор. Изобретение также касается устройства отпаривания отработанного катализатора установки каталитического крекинга. Технический результат - сокращение потерь продуктов крекинга с одновременной минимизацией термопаровой дезактивации катализатора, сохранением активности регенерированного катализатора, снижение количества кокса на отработанном катализаторе, расхода воздуха в регенераторе на выжиг кокса, количества углеводородов, заносимых потоком отработанного катализатора в регенератор, снижение общих энергозатрат на процесс. 2 н. и 4 з.п. ф-лы, 3 ил., 1 табл., 1 пр.

1. Способ отпаривания отработанного катализатора от увлеченных и/или адсорбированных углеводородов, в котором увлеченные и/или адсорбированные углеводороды получают в результате каталитического крекинга на мелкодисперсном микросферическом цеолитсодержащем катализаторе (FCC) углеводородного сырья, причем способ включает этапы, на которых:

а) обеспечивают установку каталитического крекинга, включающую реакторно-регенераторный блок, содержащий лифт-реактор, узел сепарации, подсоединенный к лифт-реактору, узел отпаривания, включающий корпус и последовательно размещенные в нем узел (I) предварительного отпаривания отработанного катализатора, снабженный верхней конусообразной перегородкой (3) с распределенными по поверхности парораспределительными отверстиями, и узел (II) основного отпаривания отработанного катализатора, и регенератор;

б) обеспечивают в лифт-реакторе контакт углеводородного сырья с катализатором с получением паропродуктовой смеси и отработанного катализатора;

в) разделяют паропродуктовую смесь и отработанный катализатор в узле сепарации установки каталитического крекинга с выведением полученной паропродуктовой смеси на дальнейшую переработку и получением нисходящего потока отделенных частиц отработанного катализатора, содержащих увлеченные и/или адсорбированные углеводороды, при этом вершина верхней конусообразной перегородки (3) направлена навстречу нисходящему потоку отделенных частиц отработанного катализатора;

отличающийся тем, что

г) пропускают нисходящий поток отделенных частиц катализатора, содержащих увлеченные и/или адсорбированные углеводороды, в узел (I) предварительного отпаривания отработанного катализатора и смешивают с восходящим потоком водяного пара и паросодержащего отпаривающего агента;

д) подают предварительно отпаренный отработанный катализатор в узел (II) основного отпаривания отработанного катализатора и смешивают с восходящим потоком водяного пара;

е) выводят паросодержащий отпаривающий агент, включающий водяной пар из узла (II) основного отпаривания и отпаренные парообразные углеводороды, десорбированные водяным паром в узле (II) основного отпаривания из отработанного катализатора, посредством патрубков в узел (I) отпаривания отработанного катализатора под верхнюю конусообразную перегородку (3), а отделенные частицы отработанного катализатора выводят в регенератор.

2. Устройство отпаривания отработанного катализатора установки каталитического крекинга, включающее

корпус и последовательно размещенные в нем узел (I) предварительного отпаривания отработанного катализатора и узел (II) основного отпаривания отработанного катализатора,

причем узел (I) предварительного отпаривания отработанного катализатора включает нижнюю разделительную перегородку (1), снабженную выводным патрубком (2), соединяющим узел (I) предварительного отпаривания отработанного катализатора и узел (II) основного отпаривания отработанного катализатора,

верхнюю конусообразную перегородку (3) с распределенными по поверхности парораспределительными отверстиями (4), направленную основанием к нижней разделительной перегородке (1),

обечайку (5), установленную по периметру основания верхней конусообразной перегородки (3),

отличающееся тем, что включает

средство (6) подачи паросодержащего отпаривающего агента, выполненное с возможностью подачи паросодержащего отпаривающего агента из узла (II) основного отпаривания отработанного катализатора и ввода его под верхнюю конусообразную перегородку (3), и

средство (7) подачи водяного пара, выполненное с возможностью подачи водяного пара под верхнюю конусообразную перегородку (3).

3. Устройство по п. 2, в котором средство (6) подачи паросодержащего отпаривающего агента выполнено в виде по меньшей мере одного патрубка.

4. Устройство по п. 2, в котором средство (6) подачи паросодержащего отпаривающего агента и выводной патрубок (2) удалены друг от друга во внутреннем пространстве узла (II) основного отпаривания отработанного катализатора.

5. Устройство по п. 2, в котором парораспределительные отверстия (4) верхней конусообразной перегородки (3) снабжены парораспределительными ниппелями.

6. Устройство по п. 2, в котором обечайка (5) снабжена вырезами, равномерно распределенными по нижнему краю.

| US 5393415 A1, 28.02.1995 | |||

| US 4793915 A1, 27.12.1988 | |||

| US 6652736 B1, 25.11.2003 | |||

| МНОГОСТАДИЙНЫЙ СПОСОБ КРЕКИНГА И ОТПАРКИ В УСТАНОВКЕ FCC | 2011 |

|

RU2569301C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО КРЕКИНГА ДЛЯ ОБРАБОТКИ ФРАКЦИИ, ИМЕЮЩЕЙ НИЗКИЙ УГЛЕРОДНЫЙ ОСТАТОК КОНРАДСОНА | 2011 |

|

RU2605547C2 |

Авторы

Даты

2025-03-14—Публикация

2024-04-08—Подача