Изобретение относится к электрическим ракетным двигателям (ЭРД), используемым в составе двигательных установок (ДУ) космических аппаратов (КА), более конкретно к высокочастотным ионным двигателям (ВЧИД) с индукционным возбуждением разряда в газоразрядной камере.

Газоразрядный узел является основной частью ВЧИД, с помощью которой обеспечивается генерация плазмы в газообразной рабочей среде, а также извлечение и дальнейшее ускорение потока ионов. Газоразрядный узел, входящий в состав ВЧИД, подключается к системам подачи рабочего тела, электропитания и управления. Газоразрядный узел включает в свой состав газоразрядную камеру, устройство ввода энергии в разрядный объем камеры и электроды ионно-оптической системы, расположенные у выходного среза газоразрядной камеры. На выходе из газоразрядного узла устанавливается нейтрализатор (компенсатор) пространственного заряда генерируемого ионного потока.

Газоразрядный узел высокочастотного источника ионов с индукционным возбуждением разряда в газоразрядной камере описан, например, в патенте GB 1214178 A (опубликован 02.12.1970). Газоразрядный узел содержит газоразрядную камеру конической формы, выполненную из кварцевого стекла. Входной патрубок камеры соединен с системой подачи рабочего газа. С внешней стороны газоразрядной камеры установлен медный индуктор, выполненный в виде спирали, охватывающей камеру. Токоподводы спирали подключены к высокочастотному источнику электропитания (ВЧ генератору). С помощью индуктора осуществляется ввод энергии в разрядный объем камеры через прозрачные для электромагнитного поля стенки камеры и возбуждение индукционного высокочастотного разряда в среде рабочего газа.

В устройствах с индукционным возбуждением электрического разряда индукторы могут размещаться в среде диэлектрика, контактирующего с газоразрядной плазмой (патент RU 2503079 C1, опубликован 27.12.2013). Индуктор выполняется в виде электропроводящей трубки, через которую прокачивается охлаждающая среда (жидкость или газ). В качестве диэлектрика, в котором устанавливается индуктор, используется кварцевое стекло или керамика.

В патенте US 8864935 B2 (опубликован 21.10.2014) описан газоразрядный узел источника ионов с газоразрядной камерой, стенки которой выполнены из материала, проницаемого для электромагнитного поля, в частности из кварцевого стекла. Входной патрубок камеры соединяется с системой подачи рабочего газа. Газоразрядная камера может иметь коническую или полусферическую форму. Возможны варианты выполнения камеры комбинированной формы, включающей выходные участки цилиндрической формы и входные участки (со стороны подачи рабочего газа) конической или полусферической формы. С внешней стороны камеры устанавливается индуктор, выполненный в виде спирали. Между индуктором и стенкой камеры устанавливается электропроводящий экран, с помощью которого осуществляется выравнивание плотности ионизованного газа в разрядном объеме.

Крепление индуктора к газоразрядной камере или несущей конструкции устройства производится с помощью элементов крепления, выполненных из диэлектрического материала. Элементы крепления могут быть выполнены в виде хомутов, охватывающих витки индуктора (патент US 5216330 A, опубликован 01.06.1993).

Наиболее близким аналогом изобретения является газоразрядный узел ВЧИД, описанный в патенте US 4104875 A (опубликован 08.08.1978). Газоразрядная камера имеет цилиндрическую форму и изготовлена из кварцевого стекла. Патрубок подачи рабочего газа, содержащий испаритель, соединен с входной частью газоразрядной камеры. Ионно-оптическая система ВЧИД включает в свой состав перфорированные эмиссионный, ускоряющий и замедляющий электроды. Указанные электроды последовательно установлены в выходной части газоразрядной камеры. Возбуждение электромагнитного поля в разрядном объеме осуществляется с помощью индуктора, выполненного в виде цилиндрической спирали, установленной с внешней стороны газоразрядной камеры. Противоположные витки спирали через токоподводы подключаются к высокочастотному источнику электропитания. Под воздействием высокочастотного поля происходит ионизация рабочего вещества в полости газоразрядной камеры и образуется ионизованный газ, из которого с помощью ионно-оптической системы под действием приложенного электростатического поля извлекаются и ускоряются ионы, создавая реактивную тягу.

Крепление индуктора на внешней поверхности газоразрядной камеры в известном устройстве осуществляется с помощью специального кольцеобразного узла крепления, соединенного с внешней поверхностью газоразрядной камеры. В узле крепления, с его внешней стороны, образованы пазы, в которые уложены и зафиксированы витки спирали индуктора. Использование такого узла крепления существенно усложняет конструкцию газоразрядного узла и ВЧИД в целом. Материалы, из которых выполняется индуктор, узел крепления и контактирующие с ним стенки газоразрядной камеры, выбираются исходя из условия обеспечения одинакового объемного и линейного теплового расширения сопряженных элементов конструкции при воздействии циклически изменяющихся тепловых нагрузок. Такие нагрузки действуют при многократных включениях и выключениях ВЧИД в процессе длительной эксплуатации ДУ КА. Материалы, из которых выполняются контактирующие друг с другом элементы конструкции, должны иметь близкие по значению коэффициенты линейного теплового расширения.

Обеспечить данное условие достаточно сложно в связи с тем, что конструкция узла крепления имеет две контактные поверхности. Первая поверхность расположена между внешней поверхностью диэлектрической газоразрядной камеры и противоположной поверхностью узла крепления, выполненного из диэлектрика, а вторая поверхность - между витками металлического индуктора и опорной поверхностью узла крепления, выполненного из диэлектрика. В случае несоблюдения условия равенства термического расширения контактирующих элементов конструкции в них возникают усталостные деформации при многократных и длительных знакопеременных тепловых нагрузках, действующих в условиях глубокого вакуума. Такого рода деформации приводят к нарушению расчетных режимов работы ВЧИД из-за существенного смещения витков спирали индуктора относительно стенок газоразрядной камеры и к преждевременному выходу из строя двигателя при нарушении целостности индуктора. Следствием данных процессов является снижение надежности и ресурса ВЧИД.

Другой важной проблемой, возникающей при эксплуатации устройств-аналогов, является ухудшение массово-габаритных и прочностных показателей двигателя при использовании в составе газоразрядного узла механических средств крепления индуктора к газоразрядной камере. Кроме того, при разработке малоразмерных двигателей, максимальный размер газоразрядной камеры которых составляет менее 100 мм, существенно увеличивается относительная доля узла крепления индуктора в суммарных массово-габаритных показателях ВЧИД и ДУ в целом.

Изобретение направлено на обеспечение возможности крепления витков индуктора непосредственно к внешней поверхности газоразрядной камеры без использования дополнительных элементов конструкции при выполнении заданных требований к надежности ВЧИД и его ресурсу как по длительности работы (5000 ч и более), так и по количеству включений (до 5000). Решение данной технической задачи позволяет уменьшить габаритные размеры и массу ВЧИД, а также повысить надежность и ресурс двигателя.

Указанные технические результаты достигаются при использовании газоразрядного узла ВЧИД, включающего в свой состав газоразрядную камеру осесимметричной формы. Камера выполняется из высокотемпературной керамики, обладающей диэлектрическими свойствами. С входной частью газоразрядной камеры соединен патрубок подачи рабочего газа. В выходной части газоразрядной камеры установлен по крайней мере один (эмиссионный) электрод ионно-оптической системы. Газоразрядный узел содержит индуктор, обеспечивающий возбуждение электромагнитного поля в полости газоразрядной камеры. Индуктор выполнен в виде спирали из электропроводящего материала. Противоположные витки спирали подключаются к высокочастотному источнику электропитания. Индуктор установлен с внешней стороны газоразрядной камеры и закреплен на ее поверхности.

Согласно изобретению на внешней поверхности газоразрядной камеры выполняются по меньшей мере три выступа. Выступы располагаются вдоль образующей внешней поверхности газоразрядной камеры равноудалено относительно друг друга в азимутальном направлении. На поверхность выступов наносится металлизационное покрытие. Для нанесения металлизационного покрытия может использоваться паста на основе соединения Mo-Mn-Si. Витки спирали индуктора соединяются с внешней поверхностью газоразрядной камеры с помощью паяных соединений в точках контакта с металлизированными поверхностями выступов.

Спираль индуктора предпочтительно выполняется из меди или из сплава на основе меди. Спираль может быть выполнена в виде проволоки или трубки.

В оптимальном варианте конструкции газоразрядного узла на внешней поверхности газоразрядной камеры выполняются четыре выступа, симметрично расположенные относительно оси симметрии газоразрядной камеры. Высота выступов для газоразрядных камер с максимальным диаметром до 100 мм выбирается не менее 1 мм, предпочтительно в диапазоне от 1 мм до 4 мм.

Для соединения электродов ионно-оптической системы с газоразрядной камерой на ее торцевую часть, контактирующую с электродами ионно-оптической системы, наносится металлизационное покрытие. Эмиссионный электрод ионно-оптической системы соединяется с контактной металлизированной поверхностью газоразрядной камеры методом пайки.

С целью снижения термических деформаций электродов ионно-оптической системы электроды, контактирующие с металлизированной поверхностью газоразрядной камеры, выполняются из молибдена или сплава на основе молибдена.

Газоразрядная камера может быть выполнена из электротехнического корунда. Форма газоразрядной камеры может быть полусферической или конической. Возможен вариант конструкции газоразрядного узла, согласно которому газоразрядная камера содержит два сопряженных участка. Первый участок, имеющий форму сегмента сферы, располагается со стороны патрубка подачи рабочего газа. Второй участок, сопряженный с первым участком, имеет цилиндрическую форму и располагается со стороны крепления электродов ионно-оптической системы.

Далее изобретение поясняется описанием конкретного примера реализации изобретения. На прилагаемых чертежах изображено следующее:

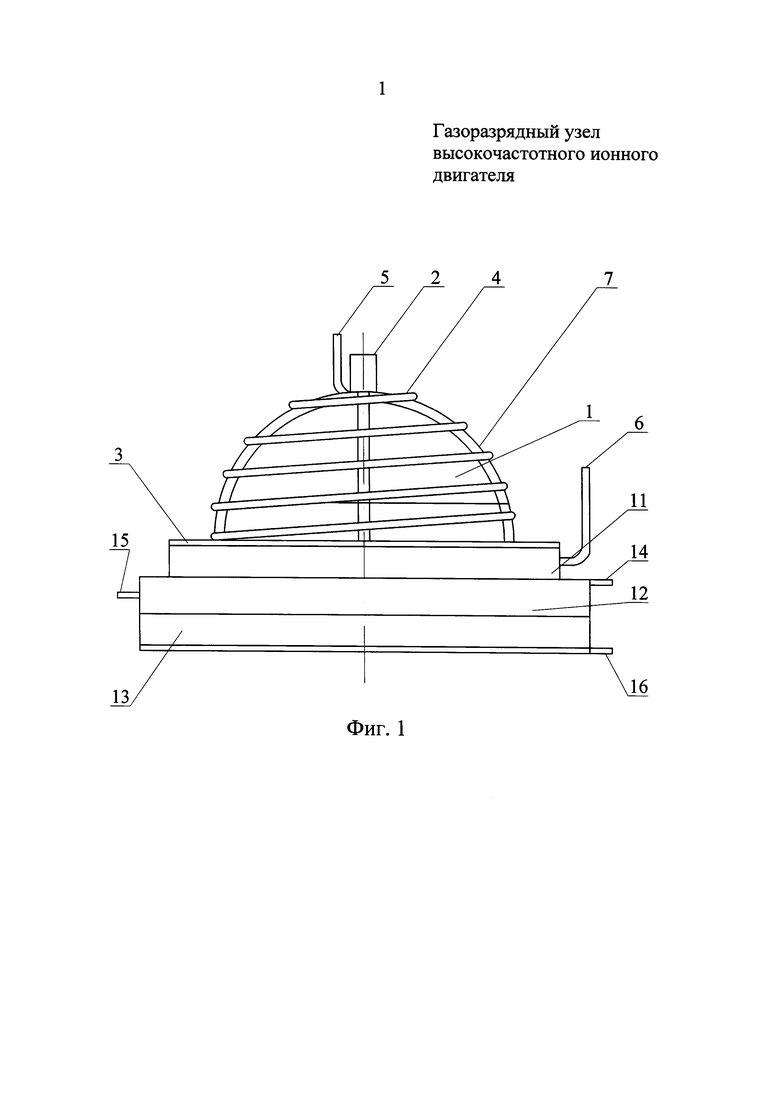

на фиг. 1 - вид сбоку на газоразрядный узел ВЧИД, газоразрядная камера которого имеет четыре выступа;

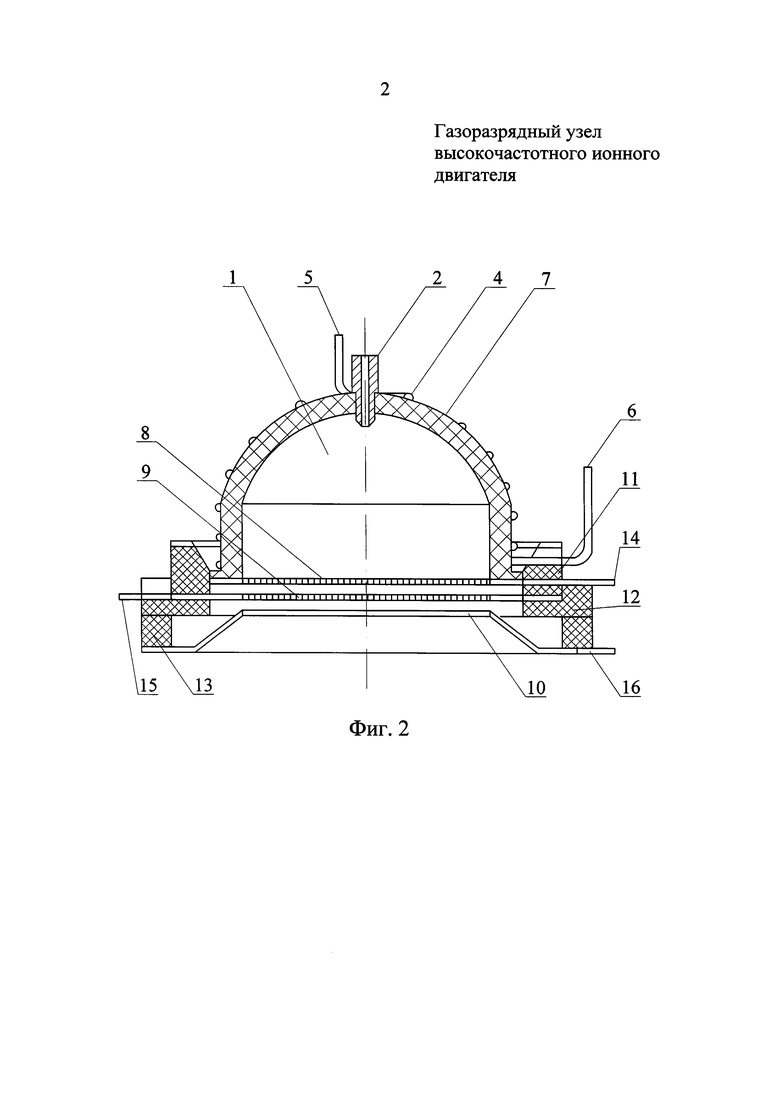

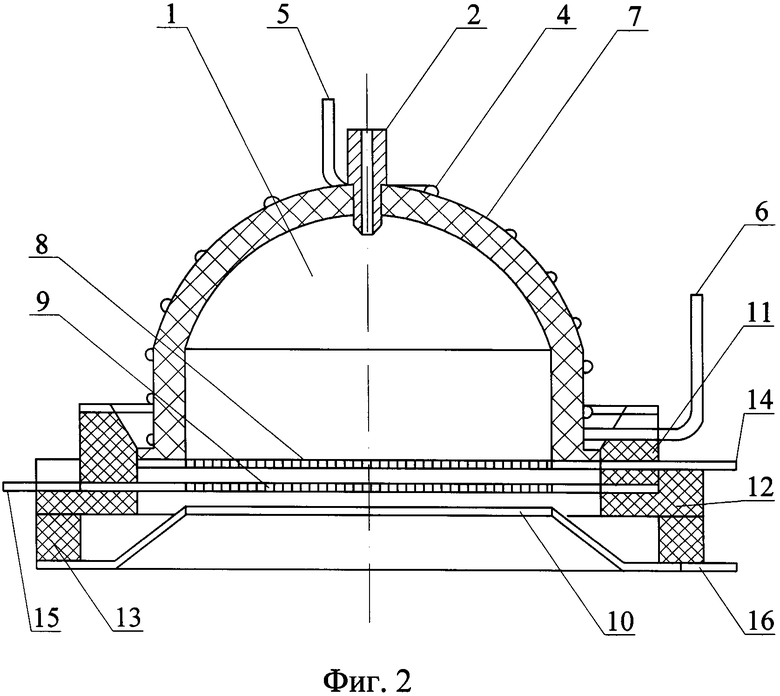

на фиг. 2 - схематичный разрез газоразрядного узла ВЧИД вдоль плоскости, проходящей через диаметрально расположенные выступы.

Газоразрядный узел ВЧИД содержит газоразрядную камеру 1 осесимметричной формы. Патрубок 2 подачи рабочего газа соединен с входной частью камеры 1. В качестве рабочего газа в рассматриваемом примере используется ксенон. Со стороны выходной части камеры 1 установлены электроды ионно-оптической системы 3. Камера 1 состоит из двух сопряженных между собой участков: первый участок имеет форму сегмента сферы и расположен со стороны патрубка 2, второй участок цилиндрической формы распложен со стороны электродов ионно-оптической системы 3. Максимальный внешний диаметр газоразрядной камеры составляет D=90 мм, внутренний диаметр цилиндрического участка камеры - d=78 мм. Внутренний радиус сферической поверхности, образующей второй участок газоразрядной камеры, равен 40 мм.

Стенки камеры 1 выполнены из высокотемпературной керамики, обладающей диэлектрическими свойствами. В качестве керамики используется электротехнический корунд марки ВК-94-1 (керамика вакуумноплотная корундовая). Рабочий температурный диапазон керамики от -40 до +1400°C. Величина диэлектрической проницаемости керамики при частоте электромагнитного поля 1 МГц и температуре 20±10°C не превышает 10,3. Коэффициент линейного теплового расширения керамики в интервале температур от 20 до 900°C составляет 79±5·10-7 м/м °C. Камера 1 изготавливается методом горячего литья керамики под давлением в металлические формы.

На внешней поверхности камеры 1 установлен индуктор 4, выполненный в виде спирали, охватывающей внешнюю поверхность камеры 1. Часть спирали, охватывающей входной участок камеры, имеет форму сегмента сферы, а другая часть, охватывающая выходной участок камеры, - цилиндрическую форму. Спираль индуктора 4 образована трубкой, выполненной из сплава меди. Трубчатые токоподводы 5 и 6 индуктора 4 подключаются к ВЧ генератору (на чертежах не показан). Внутренняя полость трубчатой спирали индуктора 4 сообщена с системой принудительной прокачки охлаждающей среды (на чертежах не показана). Узлы системы прокачки охлаждающей среды электрически изолированы от электропроводящего индуктора 4. Необходимость применения системы принудительного охлаждения индуктора 4 определяется в зависимости от расчетного теплового режима работы ВЧИД.

Для крепления витков спирали индуктора 4 на внешней поверхности камеры 1 выполнены четыре выступа 7, которые расположены вдоль образующей поверхности камеры. Выступы 7 равноудалены относительно друг друга в азимутальном направлении. Количество выступов выбирается в зависимости от максимального внешнего диаметра газоразрядной камеры. При этом минимальное количество выступов не должно быть менее трех. Данное условие связано с необходимостью ограничения перемещения витков спирали индуктора 4 относительно поверхности камеры 1 при циклических знакопеременных термических нагрузках. В случае, если количество выступов на внешней поверхности камеры менее трех, в частности два, то пространственное положение витков спирали будет существенно изменяться вследствие теплового расширения металлической спирали при циклическом тепловом воздействии. Такие перемещения приведут к возникновению усталостных деформаций витков трубчатой спирали и к последующему разрушению индуктора.

В рассматриваемом варианте конструкции газоразрядного узла используются четыре выступа 7, которые симметрично распложены относительно оси симметрии камеры 1. Высота выступов составляет 2 мм, что обеспечивает упругую термическую деформацию участков спирали индуктора в радиальном направлении в пространстве между паяными соединениями. Деформируемые участки витков спирали ограничены контактными точками паяных соединений, последовательно расположенными в азимутальном направлении на металлизированных поверхностях выступов 7. Выбранная высота выступов соответствует максимальному внешнему диаметру газоразрядной камеры (D=90 мм).

На поверхность выступов 7 нанесено металлизационное покрытие, образующее буферный слой, обеспечивающий паяное соединение керамики с медным индуктором 4 в точках контакта с поверхностью выступов 7. Локальная металлизация поверхности керамики осуществляется любым известным методом, включая диффузионный метод нанесения покрытий на основе металлизационных паст.

Для нанесения металлизационного покрытия может использоваться, например, метод вакуумного напыления буферного слоя (см., например, патент RU 2044719 C1). Данный метод включает предварительное активирование обрабатываемой поверхности плазмой высокочастотного разряда в среде аргона и нанесение многослойного металлизационного покрытия, состоящего из первого адгезионного слоя титана, на который наносится слой меди.

Металлизационное покрытие может наноситься с помощью газодинамического метода (см., например, патент RU 2219145 C1). Данная технология включает формирование первого адгезионного слоя толщиной от 5 до 200 мкм путем воздействия на обрабатываемую поверхность ускоренным потоком сжатого воздуха, нагретого до температуры 100-400°C. Газовый поток содержит смесь в виде порошка керамики и металлов (сплавов металлов), в том числе алюминия. Второй металлический слой наносят путем воздействия на обрабатываемую поверхность ускоренным потоком сжатого воздуха, нагретого до температуры 200-700°C. На втором этапе газовый поток содержит порошок меди, что обеспечивает пайку керамического изделия с элементами конструкции, выполненными из сплава меди.

Наиболее простым методом металлизации поверхности керамических изделий является диффузионный способ нанесения на обрабатываемую поверхность металлизационного покрытия в виде металлосодержащих паст с последующим вжиганием металлизационного покрытия при высокой температуре (см., например, патент RU 2016887 C1). Для нанесения металлизационного покрытия используется паста, содержащая 70-80 мас. % молибдена и 20-30 мас. % стекла на основе оксида марганца, оксида кремния и оксида лантана. Пасту наносят на обрабатываемую поверхность слоем толщиной 50-60 мкм и вжигают в поверхностный слой керамики в атмосфере азота при температуре 1200°C. После окончания операции вжигания производится пайка медных элементов конструкции к поверхности керамического изделия.

В рассматриваемом примере для формирования металлизационного покрытия на поверхности выступов 7 камеры 1 использована паста на основе соединения Mo-Mn-Si, которая наносится на обрабатываемую поверхность диффузионным методом. После проведения термообработки покрытия витки спирали индуктора 4 соединяются с помощью паяных соединений с внешней поверхностью камеры 1 в точках контакта с металлизированной поверхностью выступов 7. Пайка по металлизированным поверхностям керамических деталей проводится в атмосфере водорода в три этапа. В процессе пайки используются высокотемпературные припои с различными температурами плавления. Сначала проводится пайка с применением припоя, имеющего наибольшую температуру плавления, а затем последовательно используются припои с меньшими температурами плавления.

Аналогичным образом осуществляется крепление электродов ионно-оптической системы 3 к газоразрядной камере 1. В состав ионно-оптической системы 3 входят три электрода: перфорированный эмиссионный электрод 8, выполненный из сплава молибдена МЧ, перфорированный ускоряющий электрод 9, выполненный из сплава молибдена МЧ, и замедляющий электрод 10, выполненный из сплава титана ВТ1-0. В качестве замедляющего электрода используется внешний фланец газоразрядного узла. Перфорация электродов 8 и 9 имеет гексагональную структуру, что позволяет обеспечить требуемую прозрачность электродов при максимальном межцентровом расстоянии отверстий.

Материал наиболее теплонапряженных электродов 8 и 9, расположенных вблизи от газоразрядной камеры 1, выбирается исходя из условия близости по величине коэффициентов линейного теплового расширения материалов контактирующих между собой элементов конструкции: газоразрядной камеры, промежуточных изоляторов и электродов ионно-оптической системы. Значения коэффициентов линейного теплового расширения молибденового сплава МЧ, из которого изготовлены эмиссионный и ускоряющий электроды 8 и 9, и высокотемпературной керамики ВК-94-1, из которой изготовлена газоразрядная камера 1 и изоляторы 11, 12 и 13, составляют 4,9·10-6 м/м °C и 6·10-6 м/м °C соответственно.

Эмиссионный электрод 8 соединен с торцевой поверхностью камеры 1, на которую нанесено металлизационное покрытие, методом пайки по металлизированной поверхности. В качестве металлизационного покрытия используется паста на основе соединения Mo-Mn-Si. Эмиссионный электрод 8 электрически изолирован от ускоряющего электрода 9 керамическим изолятором 11.

Ускоряющий электрод 9 соединен с керамическим изолятором 12 методом пайки по металлизированной поверхности керамической детали. На контактную поверхность изолятора 12 диффузионным методом нанесено металлизационное покрытие. В качестве материала покрытия используется паста на основе соединения Mo-Mn-Si. Ускоряющий электрод 9 электрически изолирован от замедляющего электрода 10 керамическими изоляторами 12 и 13 и от эмиссионного электрода 8 - керамическим изолятором 11.

Титановый замедляющий электрод 10 механически соединен с керамическим изолятором 13 и камерой 1 с помощью элементов крепления (на чертеже не показаны) и электрически изолирован от других электродов ионно-оптической системы 3 с помощью изолятора 13.

Электроды 8 и 9 электрически соединены с источниками электропитания и электрод 10 - с общим выводом системы питания и управления через контактные металлические пластины 14, 15 и 16, припаянные к керамическим изоляторам 11, 12 и 13. Пайка производится по металлизированным поверхностям керамических деталей, для этого на контактные поверхности изоляторов наносится металлизационное покрытие.

Патрубок 2 подачи рабочего газа соединен с камерой 1 методом пайки по металлизированной поверхности. Перед пайкой на контактную поверхность камеры 1 предварительно наносится металлизационное покрытие, в качестве которого также используется паста на основе соединения Mo-Mn-Si.

Газоразрядный узел является частью ВЧИД, который включает в свой состав два катода-нейтрализатора (на чертежах не показаны), установленные за замедляющим электродом 10 в направлении ускорения потока ионов. Основной и резервный катоды-нейтрализаторы обеспечивают компенсацию пространственного заряда потока ионов за счет эмиссии электронов. В состав ВЧИД входит также блок управления газораспределением, соединенный через газовые магистрали с катодами-нейтрализаторами и через газоэлектрическую развязку с патрубком 2 подачи рабочего газа.

Электропитание, управление работой ВЧИД и передача телеметрической информации осуществляется с помощью блока питания и управления, который подключен к управляемым узлам и блокам двигателя. ВЧИД, катоды-нейтрализаторы, блок управления газораспределением и блок питания и управления закреплены на общей установочной платформе. Расчетный тепловой режим двигателя обеспечивается за счет использования тепловых экранов, установленных на установочной платформе.

Работа ВЧИД, в состав которого входит газоразрядный узел, изображенный на фиг. 1 и 2, осуществляется следующим образом.

При поступлении команды от бортового комплекса управления КА производится включение ДУ. С помощью системы питания и управления осуществляется включение и выключение ВЧИД по определенной циклограмме и передача телеметрической информации о рабочих параметрах двигателя. Источники электропитания, входящие в состав системы питания и управления, обеспечивают питание устройства ввода энергии в газоразрядную камеру 1, в качестве которого используется индуктор 4, ионно-оптической системы 3, блока управления газораспределением и катодов-нейтрализаторов. Рабочий газ (ксенон) подается из блока управления газораспределением в газоразрядную камеру 1, через газовые магистрали, газоэлектрическую развязку и патрубок 2 подачи рабочего газа. С помощью блока управления газораспределением осуществляется подача рабочего газа в катоды-нейтрализаторы.

Токоподводы 5 и 6 индуктора 4 подключаются через малоиндуктивную электрическую цепь к ВЧ генератору, входящему в состав системы питания и управления. Рабочая частота ВЧ генератора составляет 2,0±0,5МГц при напряжении ~300 В. На эмиссионный электрод 8 подается напряжение +2000 В, на ускоряющий электрод 9 - напряжение -300 В. Замедляющий электрод 10, соединенный с общим выводом системы питания и управления, находится под нулевым потенциалом. Расход ксенона через газоразрядную камеру 1 составляет от 0,15 до 0,25 мг/с, через катоды-нейтрализаторы - 0,03 мг/с.

Инициирование ВЧ индукционного разряда происходит при достижении требуемой концентрации свободных электронов в разрядном объеме камеры 1. Ввод ВЧ энергии в разрядный объем осуществляется с помощью индуктора 4. Величина вводимой ВЧ мощности составляет ~60 Вт. ВЧ энергия передается в разрядный объем через проницаемые для электромагнитного поля диэлектрические стенки камеры 1.

В результате инициирования ВЧ индукционного разряда в камере 1 образуется газоразрядная плазма с расчетной концентрацией ионов, которая необходима для создания реактивной тяги заданной величины. Одновременно с ионизацией рабочего газа в камере 1 осуществляется извлечение и ускорение ионов с помощью электродов ионно-оптической системы 3. Пространственный заряд ускоренного ионного потока компенсируется электронами, генерируемыми катодами-нейтрализаторами. Концентрация электронов в области пространства за замедляющим электродом 10 поддерживается достаточной для компенсации пространственного заряда потока ионов.

Извлечение и ускорение ионов происходит за счет разности потенциалов между газоразрядной плазмой, находящейся в камере 1, и электродами 8, 9 и 10 ионно-оптической системы 3. Под действием приложенной разности потенциалов формируется направленный поток ионов рабочего газа. Свободное истечение ионов в окружающее пространство происходит за счет компенсации пространственного заряда ионов потоком электронов.

При направленном истечении скомпенсированного по заряду потока ионов создается реактивная тяга, величина которой для рассматриваемого ВЧИД равна 8,1 мН при тяговой эффективности - 53% и величине удельного импульса тяги - 3775 с. Полная потребляемая двигателем мощность составляет 334 Вт. Вследствие высокого уровня потребляемой мощности происходит существенное энерговыделение и нагрев малоразмерных элементов конструкции газоразрядного узла. Объем полости газоразрядной камеры в рассматриваемом примере составляет 212 см3, уровень вводимой ВЧ мощности ~60 Вт, ресурс работы двигателя - не менее 5000 часов, количество включений двигателя - до 5000.

При указанных рабочих характеристиках в процессе работы двигателя температура стенок камеры 1 может достигать 250°C и выше. Нагрев камеры 1 приводит к термическим деформациям керамических стенок и закрепленного на них индуктора 4. Из-за различия коэффициентов теплового расширения высокотемпературной керамики (ВК94-1) и медного сплава, из которого выполнен индуктор 4, происходит неравномерное изменение (увеличение) размеров соединенных между собой деталей. Для указанного выше диапазона температур коэффициент линейного теплового расширения меди составляет 16.6·10-6 м/м °C, а для керамики ВК94-1 - 6,0·10-6 м/м °C.

Использование газоразрядного узла с выступами 7, выполненными на внешней поверхности газоразрядной камеры 1, позволяет закрепить витки спирали индуктора 4 с помощью паяных соединений в точках контакта с металлизированными поверхностями выступов. Данное выполнение газоразрядного узла обеспечивает перемещение участков спирали индуктора 4 относительно внешней поверхности камеры 1 между точками пайки при тепловом расширении индуктора 4 и камеры 1. Зоны теплового расширения витков индуктора 4, расположенные между точками пайки, выполняют функцию упругих демпферов при термических деформациях индуктора, происходящих в условиях циклически изменяющихся тепловых нагрузок при включениях и выключениях ДУ. За счет упругого демпфирования тепловых расширений индуктора сохраняется целостность конструкции газоразрядного узла, повышается надежность и увеличивается ресурс ВЧИД.

Вместе с тем при использовании паяных соединений для крепления витков индуктора 4 исключаются дополнительные элементы конструкции, обеспечивающие крепление индуктора 4 к камере 1 в условиях действия тепловых нагрузок. Такие узлы крепления имеют сложную конструкцию из-за необходимости обеспечения равномерного теплового расширения спирали индуктора. За счет упрощения конструкции газоразрядного узла улучшаются массо-габаритные показатели ВЧИД: уменьшаются габаритные размеры и масса двигателя. Для рассматриваемого примера масса двигательного блока не превышает 1,4 кг при тяге 8,6 мН.

Вышеописанный пример осуществления изобретения основывается на конкретном варианте конструкции газоразрядного узла ВЧИД, однако это не исключает возможности достижения технического результата и в других частных случаях реализации изобретения. Так, например, в зависимости от размеров газоразрядной камеры, уровня вводимой ВЧ мощности и технологических возможностей рассчитывается высота выступов на внешней поверхности газоразрядной камеры.

Оптимальный диапазон высоты выступов составляет от 1 до 4 мм. Высота выступов выбирается также с учетом количества выступов, контактирующих с каждым витком спирали индуктора.

Количество выступов на внешней поверхности камеры и количество витков спирали индуктора определяется в зависимости от размеров, формы и объема газоразрядной камеры, который, в свою очередь, зависит от заданного значения ионного тока.

Для металлизации контактных поверхностей газоразрядной камеры наряду с методом, основанным на нанесении металлосодержащей пасты на контактную поверхность, могут использоваться и иные методы металлизации, в том числе описанные выше методы вакуумного и газодинамического напыления покрытий. Выбор химического состава металлизирующей пасты определяется в каждом конкретном случае в зависимости от используемых материалов, из которых выполнены контактирующие элементы конструкции: газоразрядная камера, промежуточные изоляторы и индуктор.

Применяемая в составе газоразрядного узла ионно-оптическая система, наряду с трехэлектродной схемой, может содержать два электрода. Крепление электродов ионно-оптической системы к элементам конструкции газоразрядного узла может производиться не только методом пайки по металлизированным поверхностям керамических деталей, но и с использованием механических средств крепления.

ВЧИД с газоразрядным узлом, выполненным согласно изобретению, может применяться в составе ДУ на борту КА различного назначения, в том числе на телекоммуникационных КА, работающих на геостационарной орбите Земли. ВЧИД может выполнять ряд функций, требующих создания реактивной тяги в течение длительного срока эксплуатации КА при различных циклограммах включения. К таким функциям ДУ, в частности, относятся: ориентация и стабилизация КА при кратковременных цикличных включениях, коррекция рабочей орбиты и довыведение КА на заданную орбиту при непрерывном включении ВЧИД в течение нескольких месяцев.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИОННЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2565646C1 |

| Способ определения плотности ионного тока на контактирующую с плазмой стенку и устройство для его осуществления | 2016 |

|

RU2660465C2 |

| МОЩНАЯ СПИРАЛЬНАЯ ЛАМПА БЕГУЩЕЙ ВОЛНЫ | 2004 |

|

RU2285310C2 |

| ИМПУЛЬСНЫЙ УСКОРИТЕЛЬ ИОНОВ | 1990 |

|

SU1738064A1 |

| Источник ионов | 2020 |

|

RU2749668C1 |

| Устройство поджигания плазмы в высокочастотном источнике плазмы | 2024 |

|

RU2838397C1 |

| Высокоинтенсивная импульсная газоразрядная короткодуговая лампа | 2023 |

|

RU2803045C1 |

| Способ локальной диагностики максвелловской плазмы с помощью одиночного зонда Ленгмюра | 2016 |

|

RU2642493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОНАПОЛНЕННОГО РАЗРЯДНИКА | 2013 |

|

RU2550350C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАРЯЖЕННЫХ ЧАСТИЦ | 2023 |

|

RU2808774C1 |

Изобретение относится к высокочастотным ионным двигателям (ВЧИД) с индукционным возбуждением разряда в газоразрядной камере. Газоразрядный узел ВЧИД включает в свой состав газоразрядную камеру (1), выполненную из электротехнического корунда. Камера (1) содержит участок в форме сегмента сферы, расположенный со стороны патрубка (2) подачи рабочего газа, и сопряженный с ним участок цилиндрической формы, расположенный со стороны крепления электродов ионно-оптической системы (3). Индуктор (4) выполнен в виде спирали, охватывающей внешнюю поверхность камеры. Спираль индуктора образована медной трубкой. Трубчатые токоподводы (5 и 6) спирали индуктора соединены с ВЧ генератором. На внешней поверхности камеры выполнены четыре выступа (7), симметрично расположенные относительно оси симметрии камеры. На поверхность выступов (7) нанесено металлизационное покрытие. Витки спирали индуктора (4) соединены с внешней поверхностью камеры методом пайки в точках контакта с металлизированными поверхностями выступов (7). Эмиссионный и ускоряющий перфорированные электроды (8 и 9) изготовлены из сплава молибдена и соединены с металлизированными контактными поверхностями камеры (1) и промежуточных изоляторов (11 и 12) методом пайки. Технический результат заключается в повышении надежности и ресурса ВЧИД, при этом уменьшаются габаритные размеры и масса газоразрядного узла и ВЧИД в целом. 10 з.п. ф-лы, 2 ил.

1. Газоразрядный узел высокочастотного ионного двигателя, содержащий газоразрядную камеру осесимметричной формы, выполненную из высокотемпературной керамики, обладающей диэлектрическими свойствами, патрубок подачи рабочего газа, соединенный с входом в газоразрядную камеру, по крайней мере один электрод ионно-оптической системы, установленный в выходной части газоразрядной камеры, и индуктор, выполненный из электропроводящего материала в виде спирали и закрепленный на внешней поверхности камеры, отличающийся тем, что на внешней поверхности газоразрядной камеры выполнены по меньшей мере три выступа, которые расположены вдоль образующей ее внешней поверхности равноудалено относительно друг друга в азимутальном направлении, на поверхность выступов нанесено металлизационное покрытие, при этом витки спирали индуктора соединены с внешней поверхностью газоразрядной камеры методом пайки в точках контакта с металлизированными поверхностями выступов.

2. Узел по п. 1, отличающийся тем, что спираль индуктора выполнена из меди или из сплава на основе меди.

3. Узел по п. 1, отличающийся тем, что спираль индуктора выполнена в виде проволоки или трубки.

4. Узел по п. 1, отличающийся тем, что на внешней поверхности газоразрядной камеры выполнены четыре выступа, которые симметрично расположены относительно оси симметрии газоразрядной камеры.

5. Узел по п. 1, отличающийся тем, что высота выступов составляет от 1 мм до 4 мм.

6. Узел по п. 1, отличающийся тем, что на торцевую поверхность газоразрядной камеры, контактирующую с электродами ионно-оптической системы, нанесено металлизационное покрытие, при этом один из электродов ионно-оптической системы соединен с контактной металлизированной поверхностью газоразрядной камеры методом пайки.

7. Узел по п. 6, отличающийся тем, что электрод ионно-оптической системы, контактирующий с металлизированной поверхностью газоразрядной камеры, выполнен из молибдена или сплава на основе молибдена.

8. Узел по п. 1 или 6, отличающийся тем, что в качестве материала металлизационного покрытия использована паста на основе соединения Mo-Mn-Si, нанесенная на поверхность диффузионным методом.

9. Узел по п. 1, отличающийся тем, что газоразрядная камера выполнена из электротехнического корунда.

10. Узел по п. 1, отличающийся тем, что газоразрядная камера имеет полусферическую или коническую форму.

11. Узел по п. 1, отличающийся тем, что газоразрядная камера содержит участок в форме сегмента сферы, расположенный со стороны патрубка подачи рабочего газа, и сопряженный с ним участок цилиндрической формы, расположенный со стороны электродов ионно-оптической системы.

| US 4104875 A1, 08.08.1978 | |||

| Двойной магнитный масс-спектрометр | 1960 |

|

SU139030A1 |

| US 5216330 A1, 01.06.1993 | |||

| US 3159966 A, 08.12.1964 | |||

| US 4849675 A1, 18.07.1989 | |||

| US 8864935 B2, 21.10.2014.. | |||

Авторы

Даты

2016-05-27—Публикация

2015-06-03—Подача