Изобретение относится к области химических, физических, физико-химических и биологических процессов, реализуемых в аппаратах с аэрацией и перемешиванием жидкой среды, а именно процессов синтеза различных биологических продуктов, в частности процессов микробиологического синтеза с использованием метанокисляющих микроорганизмов, и может быть использовано в микробиологической, нефтехимической промышленностях, а также для получения протеинсодержащих кормов, пищевых и медицинских препаратов.

Известны разнообразные конструкции аппаратов (ферментеры, биореакторы) для проведения процессов аэробной ферментации на различных средах с применением различных микроорганизмов. При этом различные технические решения, используемые при конструировании аппаратов, связаны преимущественно со способами и устройствами для перемешивания и аэрации ферментационной среды, что особенно существенно, учитывая экономические требования по снижению энергозатрат на массопередачу питательных веществ, в частности кислорода к клеткам микроорганизмов.

При ферментации метанокисляющих микроорганизмов с целью получения высокопротеиновой бактериальной массы (кормовой микробиологический белок - гаприн содержит более 70% сырого протеина) используют два труднорастворимых в водной среде газа: кислородсодержащий газ (воздух, обогащенный кислородом воздух или кислород) и метаносодержащий газ (метан, природный газ). При этом в известных конструкциях аппаратов для получения 1 кг биомассы (в пересчете на абсолютно сухое вещество - АСВ) расходуют порядка 2-3 м3 метана (при нормальных условиях) и затрачивают на технологический процесс на стадии ферментации около 4 кВт·ч электроэнергии. В этом случае задача разработки эффективного аппарата, обеспечивающего при низких энергозатратах достаточный уровень массопередачи кислорода и метана к клеткам микроорганизмов, становится крайне актуальной.

Для повышения скорости массопередачи труднорастворимых газов в жидкость применяют различные технические решения по диспергированию газовой фазы и увеличению этим поверхности контакта газ-жидкость, что обеспечивает увеличение величины коэффициента массопередачи. Кроме того, использование «чистых газов» (кислорода и метана), а также повышенного давления в аппарате повышает движущую силу процесса массопередачи, что вместе с увеличением коэффициента массопередачи приводит к увеличению скорости транспорта газообразных субстратов в ферментационную среду к клеткам. Известно большое разнообразие конструкций ферментеров для аэробного культивирования с использованием традиционных мешалок, эжекторов, циркуляционных насосов и барботеров, которые в принципе могут быть применены для выращивания биомассы метанокисляющих микроорганизмов, однако в большинстве случаев их конструктивные характеристики и энергозатратные показатели делают этот процесс малоэффективным, что делает задачу разработки нового аппарата для аэробного культивирования метанокисляющих микроорганизмов актуальной и практически важной.

Известен (RU, патент 2107841, опубл. 27.03.1998) жидкостно-газовый струйный аппарат, содержащий активное жидкостное сопло, камеру смешения и диффузор, причем площадь минимального сечения камеры смешения составляет от 0,1 до 7,98 площадей минимального сечения активного жидкостного сопла. Известный аппарат находит применение для подачи газовых жидкостных сред в ферментеры, в том числе и при культивировании биомассы метанокисляющих микроорганизмов.

К недостаткам аппарата следует отнести невозможность достижения в струйном аппарате при невысоких энергозатратах мелкодисперсной газожидкостной среды, которая необходима для интенсивного массопереноса газообразных субстратов к микробным клеткам и их нормального развития в аппарате для аэробного культивирования микроорганизмов.

Известен (RU, патент 2064016, опубл. 20.07.1996) аппарат для получения биомассы метанокисляющих микроорганизмов. Известный аппарат содержит ферментер, в который по первому трубопроводу подают поток, содержащий свободный кислород (воздух, технологический кислород), а по второму трубопроводу 3 метансодержащий газ (в частности, природный газ), по третьему трубопроводу технологическую воду, по четвертому трубопроводу концентрированный раствор источников минерального питания, сбалансированный по удельным потребностям в них выращиваемой культуры микроорганизмов, по пятому трубопроводу раствор для стабилизации рН среды выращивания (аммиачная вода), выполняющий в процессе также роль источника азота для культуры микроорганизмов, по шестому трубопроводу отработанную среду выращивания, подаваемую со стадии концентрирования биомассы, по седьмому трубопроводу хладагент в теплообменное устройство ферментера для стабилизации температуры среды выращивания. По восьмому трубопроводу из аппарата непрерывно выводят на последующую обработку суспензию, содержащую биомассу, а по девятому трубопроводу - поток отработанного газа. Трубопроводы снабжены расходомерами. На всех трубопроводах установлены регулирующее клапаны. Ферментер оснащен анализаторами содержания в газовой фазе среды выращивания (отходящем потоке газовой фазы) кислорода и метана, а также датчиками уровня, содержания одного из компонентов минерального питания в среде выращивания, величины рН, давления, концентрации растворенного кислорода и температуры. Расходомеры связаны с соответствующими регуляторами расходов. Датчик температуры связан с регулятором температуры, датчик давления с регулятором давления, датчик концентрации метана в отходящем газе с регулятором, датчик уровня с регулятором уровня, датчик содержания одного из компонентов минерального питания в среде выращивания с регулятором, датчик рН с регулятором. Система управления снабжена устройствами умножения входного сигнала на переменный коэффициент, величину которого устанавливают дистанционно подаваемыми управляющими сигналами. В систему управления входит также устройство ограничения увеличения выходного сигнала при превышении управляющим сигналом заданной величины, программно-логическое устройство и экстремальный регулятор с командным таймером.

К недостаткам технического решения следует отнести нерешенность вопроса достижения мелкодисперсного состояния газовых фаз, что не позволит достичь высоких технико-экономических показателей процесса.

Известен (US, патент 3957585, опубл. 18.05.1976) ферментер с центрально расположенным диффузором и находящимся внутри диффузора перемешивающим устройством в виде аэрационной турбины, аппарат снабжен трубчатым теплообменником, расположенным в верхней части диффузора, и механическим устройством для пеногашения. Для дополнительной вертикальной циркуляции и лучшего перемешивания аэрационной среды аппарат снабжен циркуляционным насосом, обеспечивающим внешний контур циркуляции. Аппарат предназначен для жидкофазных аэробных процессов ферментации, в том числе и с использованием метанокисляющих микроорганизмов, и обеспечивает требуемый уровень массопередачи кислорода и перемешивания среды.

Однако к недостаткам аппарата следует отнести достаточно ограниченную зону турбулизации ферментационной среды, что делает неэффективным применение данной конструкции для больших объемов, а также высокие удельные затраты энергии не менее 1,0 кВт·ч на 1 кг переданного в жидкость кислорода, потребляемого клетками в процессе биосинтеза.

Известен также (US, патент 4752564, опубл. 21.06.1988) аппарат для производства биомассы, в том числе и метанокисляющих микроорганизмов, представляющий собой закрытый сосуд с устройствами подачи минерального питания, источника кислорода, источника углерода, системой контроля и регулирования пенообразования, а также теплообменным устройством. При этом интенсификацию процесса ферментации обеспечивают за счет дополнительного введения в конструкцию аппарата вибрационного устройства, воздействующего на клетки с определенной частотой и интенсивностью.

Недостатком известного аппарата следует признать его эффективность лишь для малых объемов и стерильных ферментаций.

Известен также (GB, патент 1353008, опубл. 08.05.1974) аппарат для получения биомассы микроорганизмов, в котором применен другой принцип аэрации и перемешивания ферментационной среды. Известный аппарат выполнен из двух вертикально расположенных емкостей, между которыми организована циркуляция всей ферментационной среды за счет разности плотностей аэрированной и дегазированной жидкости. При этом аэрацию осуществляют с использованием барботера, расположенного в нижней части одной из емкостей, причем отработанный газ, отделенный от жидкости в результате ее дегазации, выходит через верхний патрубок на другой вертикальной емкости, по которой вниз циркулирует дегазированная жидкость, проходя теплообменное устройство. Аппарат предназначен для работы с большими объемами ферментационной среды и может быть применен для получения биомассы метанокисляющих микроорганизмов.

К недостаткам аппарата следует отнести недостаточную степень диспергирования газовой фазы и турбулизацию ферментационной среды, что не позволяет эффективно использовать малорастворимые газообразные субстраты и дисперсные среды для процессов ферментации, а также сравнительно низкую поверхность контакта фаз газ-жидкость, обусловленную с коалесценцией поднимающихся пузырей, в связи с чем в данном аппарате транспорт газообразных источников роста клеток не обеспечивает их эффективного развития и наращивание биомассы клеток.

В экономическом патенте DD (№59549, опубл. 19.04.1978) представлена конструкция колонного ферментера струйного типа, имеющего расположенные по высоте аппарата секции, соединенные сливными трубками, в которые подведены газовводные патрубки, обеспечивающие за счет эжекции подвод свежего воздуха на аэрацию. Интенсивное перемешивание среды в аппарате осуществляют путем внешнего циркуляционного контура с насосом. Аппарат может быть реализован на большие объемы 300 м3 и более, в том числе и при культивировании метанокисляющих микроорганизмов.

Недостатком известного ферментера следует признать наличие значительных энергозатрат, связанных с перекачкой жидкости в вертикальном сосуде высоконапорным насосом. При этом удельные энергозатраты на 1 кг О2 в нем составляют расчетно не менее 1,5 кВт·ч. Кроме того, в нем не решены проблемы с пенообразованием, характерным для многих ферментационных сред, в частности при культивировании метанокисляющих микроорганизмов.

Аппарат для выращивания микроорганизмов (RU, патент 2352626, опубл. 20.04.2009), в том числе и метанокисляющих, содержит емкость, заполняемую культуральной жидкостью до определенного уровня, снабженную патрубками для подвода жидкой минеральной питательной среды, воздуха и отвода накопленной биомассы, барботер для подвода воздуха, соединенный с воздухонагнетательной машиной, обечайку с отбортовкой, установленную по оси емкости, служащую для разделения наполняемой жидкостью части емкости на подъемный и опускной каналы, причем барботер расположен в подъемном канале. Кроме того, в аппарате дополнительно установлена как минимум одна дополнительная емкость, являющаяся абсорбером газообразного субстрата, имеющая также обечайку по оси емкости с отбортовкой в верхней части в сторону этой оси, разделяющую наполняемую культуральной жидкостью указанную емкость на подъемный и опускной каналы, и обе емкости соединены в нижней части таким образом, что опускной канал основной емкости соединен с подъемным каналом дополнительной емкости, а опускной канал дополнительной емкости - с подъемным каналом основной емкости, а между емкостями установлен побудитель циркуляции жидкости, кроме того, в подъемном канале дополнительной емкости расположен барботер газообразного субстрата.

К недостаткам аппарата относится неустойчивая его работа в условиях пенообразования ферментационной среды, а также высокие энергозатраты на интенсивное циркуляционное перемешивание между двумя емкостями.

Таким образом, применение известных конструкций аппаратов, использующих для интенсивного перемешивания и диспергирования газов различные перемешивающие устройства, газожидкостные эжекторы, высоконапорные циркуляционные насосы, приводит при переходе к промышленным объемам к увеличению удельных энергозатрат на массопередачу труднорастворимых газов, в других конструкциях ферментационных аппаратов с применением барботажных или эрлифтных систем не достигается достаточно мелкое диспергирование газовой фазы и как следствие не реализуется интенсивный массоперенос газообразного субстрата к клеткам, в связи с чем не достигается высокая производительность по биомассе.

Известна (RU, патент 202135, опубл. 15.10.1994) установка для выращивания микроорганизмов, в том числе и метанокисляющих. Установка состоит из мембранного блока, блока смешения, циркуляционного устройства, соединенных между собой напорным и обратным трубопроводами. Мембранный блок содержит несколько трубчатых мембранных элементов, соединенных с обоих концов одним или несколькими фланцами, обеспечивая, по крайней мере, две зоны, разделенные гидрофобным полимером, образующим поверхность мембранных элементов. Внутренние полости мембранных элементов посредством фланцев соединены в единую гребенку и присоединены с одной стороны посредством трубопровода к циркуляционному устройству (насосу), с другой стороны трубопроводом - к блоку смешения. Одна или несколько полостей, образуемых наружными поверхностями мембранных элементов, фланцев, наружных стенок мембранного блока и разделительными стенками и герметичных (непроницаемых для газовой фазы) относительно внутренних полостей мембранных элементов и зон, образованных трубопроводами и блоком смешения, имеет штуцеры для подсоединения трубопроводов для подачи и отвода потоков газовой фазы одного или нескольких газов питания, снабженных регуляторами расхода и давления. При использовании двух источников газового питания, например, воздух и природный газ при выращивании метанокисляющих микроорганизмов, их подают каждый в отдельные полости, герметично изолированные друг от друга, например, посредством разделительных стенок. Блок смешения представляет собой емкость, в которой размещены датчики, необходимые для контроля и управления процессом выращивания микроорганизмов, а также теплообменное устройство для стабилизации температуры процесса, снабженное штуцерами для подвода и отвода теплоносителя. На блоке смешения и трубопроводах установлены соединения, необходимые для подвода и отвода жидкостных потоков, содержащих вещества, необходимые для процесса, а также суспензии, содержащей выращенные микроорганизмы.

Недостатком известной установки следует признать ее сложность и малую практичность при реализации в промышленных масштабах.

Известен (RU, патент 1541260, опубл. 07.02.1990) аппарат для культивирования микроорганизмов на газообразных субстратах. Аппарат содержит ферментер, регулятор давления, регуляторы концентрации газов, контур рециркуляции газовой смеси с емкостью переменного объема, побудителем расхода смеси газов, осушителем, анализаторами газов, поглотителем СО2 и устройством подпитки газами. Емкость переменного объема выполнена из эластичного или упругого материала, заключена в герметичный кожух и в качестве компенсатора ее деформации по объему снабжена повторителем давления, полость задатчика повторителя давления для обеспечения некоторого запаздывания в выравнивании давлений внутри емкости переменного объема и ее кожухе связана с выходом газовой смеси из емкости переменного объема через регулируемый пневмодроссель, а исполнительная полость этого повторителя соединена с герметичным кожухом, емкость переменного объема может быть оборудована распорно-стягивающей пружиной для увеличения упругости этой емкости при нарастании отклонения ее объема от нейтрального положения, анализаторы газов подключены параллельно основному контуру рециркуляции газов, вход в них осуществлен через регулируемый пневмодроссель непосредственно из газовой полости ферментера, а выход подключен к входу в побудитель расхода.

Недостатком известного аппарата следует признать сложность конструкции, а также малую производительность по получаемой в аппарате биомассе метанокисляющих микроорганизмов.

Данное техническое решение принято в качестве ближайшего аналога.

Техническая задача, решаемая посредством устройства разработанной конструкции, состоит в создании в реакционном объеме аппарата мелкодисперсной газожидкостной структуры с минимальными энергозатратами.

Технический результат, достигаемый при реализации разработанной конструкции, состоит в повышении производительности устройства при одновременном уменьшении энергозатрат.

Для достижения указанного технического решения предложено использовать аппарат для культивирования метанокисляющих микроорганизмов разработанной конструкции. Он содержит корпус, на боковых стенках которого по ширине аппарата укреплен ротор с внешним приводом вращательного движения вокруг горизонтальной оси, ротор размещен над сплошной по ширине аппарата перегородкой, выполненной в виде горизонтальной сплошной тарелки, переходящей с одной стороны в наклонный поднимающийся участок с плавным перегибом в вертикально опускающуюся часть перегородки, вертикальная часть перегородки и противоположенный край перегородки установлены с зазором относительно боковых стенок корпуса, ротор установлен с возможностью вращения его нижних лопастей в сторону наклонного поднимающегося участка тарелки, над ротором с минимальным зазором расположен отражатель, выполненный в виде сегмента цилиндрической оболочки, перед ротором по ходу движения жидкостного потока расположен щелевой затвор подачи жидкостного потока, под тарелкой перед ротором установлены барботеры для подачи в аппарат кислородсодержащего газа и метаносодержащего газа, при этом в тарелке над барботерами для прохождения кислородсодержащего газа и метаносодержащего газа в слой жидкости под ротором выполнены отверстия, на крышке аппарата в левой части от ротора установлен патрубок для вывода отходящего газа на рециркуляцию или на сжигание, на корпусе установлены патрубки для ввода технологической воды, раствора минеральных солей, титрующего агента, суспензии засевной культуры, а в нижней левой части корпуса также патрубок для отбора биосуспензии из аппарата на последующие технологические стадии либо во внешний рециркуляционный контур.

Использование ротора с сетчатыми лопастями позволяет одновременно аэрировать культуральную среду с микроорганизмами, а также мелко диспергировать в ней подаваемые газы. При вращения ротора в поверхностном слое жидкости и с учетом небольшого сопротивления сетчатых лопастей затраты энергии на создание мелкодисперсной среды с средним размером газовых пузырьков 1-3 мм и подъем газожидкостного потока по наклонному участку тарелки значительно ниже, чем при работе других перемешивающих и эжекционных устройств в жидкой фазе. При этом за счет развитой поверхности контакта фаз кислород-жидкость и метан-жидкость достигается высокая скорость массопередачи этих субстратов к растущим клеткам метанокисляющих микроорганизмов, что обуславливает их интенсивный рост и накопление биомассы, а как результат обеспечивает высокую производительность аппарата данной конструкции при низких энергозатратах на ферментацию.

В предпочтительном варианте реализации корпус аппарата выполнен в форме горизонтального цилиндра с выпуклыми торцевыми стенками, что обеспечивает возможность работы аппарата под избыточным давлением и способствует повышенному растворению кислорода и метана в культуральной жидкости, а следовательно, их транспорту в клетки для интенсивного роста и накопления биомассы в аппарате.

Лопасти ротора могут быть выполнены в виде рамной конструкции с натянутой сеткой и/или в виде гребенок с зубцами различной формы, хотя не исключены и другие варианты реализации.

По меньшей мере, часть лопастей ротора выполнены с возможностью аэрировать культуральную жидкость, при этом, по меньшей мере, часть лопастей ротора выполнены с возможностью диспергировать газовую фазу в культуральной жидкости.

Обычно сетчатые диспергирующие лопасти выполнены из сетки, выполненной из проволоки меньшего диаметра и с более мелкими размерами ячеек, чем аэрирующие лопасти. Предпочтительно сегмент цилиндрической оболочки отражателя обращен выпуклой стороной вверх.

В предпочтительном варианте реализации разработанной конструкции между кромками оболочки отражателя и горизонтальным участком тарелки может быть выполнен зазор, увеличивающийся со стороны поднимающегося участка тарелки, при этом отражатель может быть закреплен на крышке аппарата и/или на боковых стенках корпуса.

Перед патрубком для отвода вывода отходящего газа на рециркуляцию или на сжигание может быть дополнительно установлен пеноотбойник.

Между краем горизонтальной тарелки и днищем корпуса по высоте аппарата могут быть дополнительно расположены наклонные пластины, укрепленные на боковой стенке корпуса с возможностью обеспечения направления движения потока в зазор между стенкой аппарата и краем тарелки, при этом указанные наклонные пластины могут быть выполнены в виде полых теплообменных элементов. В рециркуляционном контуре может быть дополнительно установлен теплообменник.

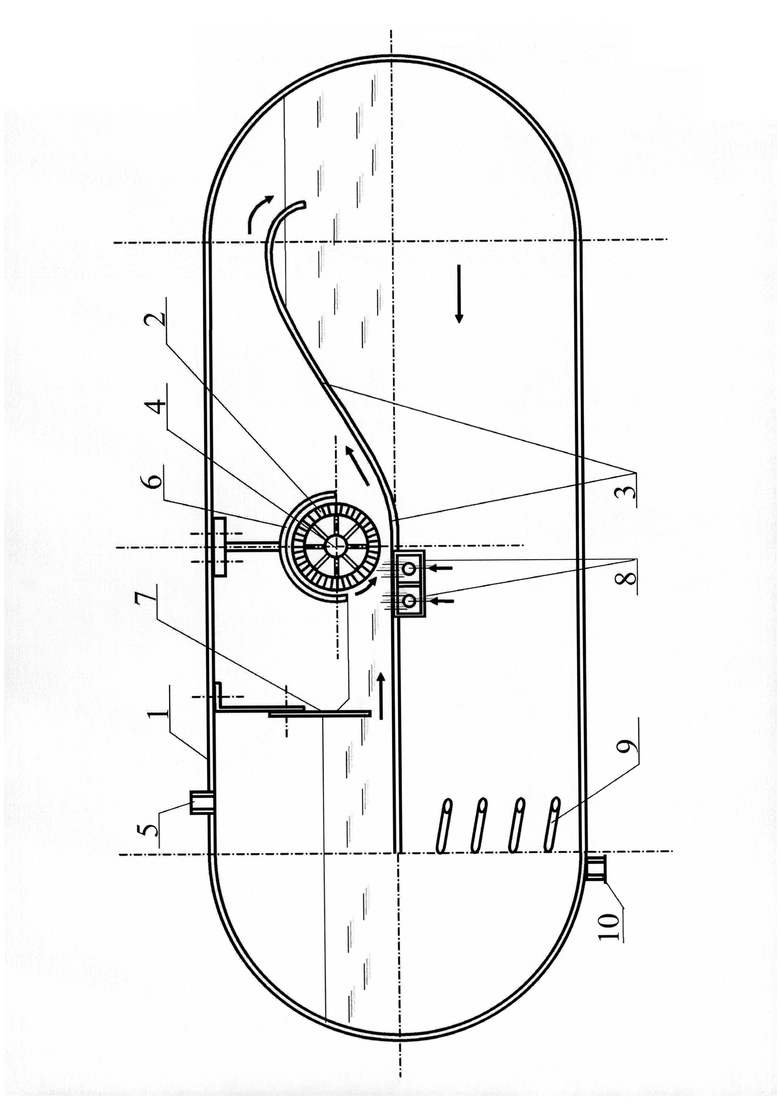

Разработанная конструкция приведена на графическом материале в виде продольного сечения аппарата, при этом использованы следующие обозначения: корпус 1 аппарата, ротор 2, перегородка 3, горизонтальный вал ротора с приводом 4, штуцер 5 отвода отходящего газа, отражатель 6, щелевой зазор 7, барботеры 8 подачи газов, наклонные пластины 9, штуцер 10 отбора биосуспензии из аппарата.

Аппарат для культивирования метанокисляющих микроорганизмов в предпочтительном варианте реализации состоит из объемного корпуса 1, предпочтительно выполненного в форме горизонтального цилиндра с выпуклыми торцевыми стенками (типа цистерны), на боковых стенках которого по ширине аппарата укреплен ротор 2, причем ротор размещен над сплошной по ширине аппарата перегородкой 3, выполненной в виде горизонтальной тарелки, переходящей в наклонный поднимающийся участок и плавный перегиб в вертикальную опускающуюся часть перегородки. При этом вертикальная часть перегородки и противоположенный край горизонтальной тарелки отстоят от боковых стенок аппарата. Направление вращения ротора 2 соответствует перемещению нижних лопастей ротора в сторону наклонного поднимающегося участка тарелки, причем ротор вращается на горизонтальном валу с внешним приводом 4.

На роторе укреплены аэрирующие и диспергирующие лопасти, которые могут быть выполнены в виде сеток или гребенок с зубцами различной формы, при этом для диспергирующей лопасти используется, как правило, проволочная сетка меньшего диаметра, чем для аэрирующей лопасти.

Над ротором с минимальным зазором расположен отражатель 6, соединенный с боковыми стенками аппарата и выполненный в виде сегмента цилиндрической оболочки, причем между кромками оболочки отражателя и горизонтальным участком тарелки имеется небольшой зазор, а со стороны поднимающегося участка тарелки зазор увеличен. Отражатель крепится к крышке аппарата либо к боковым стенкам корпуса. Перед ротором по ходу движения жидкостного потока расположен щелевой затвор подачи жидкости 7, регулирующий ее уровень на тарелке. Барботеры 8 для подачи в аппарат кислородсодержащего газа и метаносодержащего газа расположены под тарелкой перед ротором, при этом тарелка над барботерами имеет отверстия для прохода газов в слой жидкости на тарелке. На крышке аппарата в его левой от ротора части находятся патрубок 5 для отвода вывода отходящего газа на рециркуляцию или на сжигание, перед которым может быть установлен пеноотбойник.

Между горизонтальной тарелкой и днищем корпуса по высоте аппарата могут быть расположены наклонные пластины 9, укрепленные на боковой стенке корпуса и обеспечивающие направленной движение потока в зазор между стенкой аппарата и краем тарелки, при этом наклонные пластины могут быть выполнены в виде полых теплообменных элементов. В аппарате предусмотрены патрубки для ввода технологической воды, раствора минеральных солей, титрующего агента, суспензии засевной культуры (не показаны), а также в нижней части корпуса патрубок для отбора биосуспензии из аппарата 10 на последующие технологические стадии, либо во внешний рециркуляционный контур на котором может быть установлен теплообменник. Рабочий уровень жидкости при заполнении аппарата незначительно превышает уровень тарелки и кромки оболочки отражателя, причем аппарат может работать под избыточным давлением.

Для проведения процесса культивирования аппарат заполняется технологической водой, раствором минеральных питательных солей, в состав которых предпочтительно входят калий хлористый, магний сернокислый, сульфат аммония, сульфат железа, сульфат меди, сульфат марганца, сульфат цинка, кислота борная, микроэлементы. Приведенный перечень не исчерпывает всех возможных компонентов питательной среды.

С использованием теплообменных элементов обеспечивают заданная температуру культивирования в диапазоне 40-45°C, при этом поддерживают рН среды путем подачи титрующих агентов в диапазоне 5,5-6,0. Аппарат засевают метанокисляющей культурой, в качестве которой могут быть использованы бактерии рода Methylomonas, Methylococcus, Methylocystts, Methulosinus, Methylobacter, и осуществляют подачу кислородсодержащего газа (воздух, кислородо-воздушная смесь, кислород) и метаносодержащего газа (природный газ, метан), обеспечивающих рост метанокисляющих микроорганизмов.

При включении ротора о скоростью вращения 400-1400 об/мин за счет его лопастей происходит направленное движение культуральной жидкости по тарелке в сторону поднимающегося участка перегородки, при этом газовая фаза (кислород и метан) интенсивно диспергируется в потоке жидкости за счет работы лопастей с аэрирующими и диспергирующими элементами, например, в виде сетки с разным диаметром проволоки и размером ячеек. Образующаяся мелкодисперсная газожидкостная среда со средним размером пузырьков 1-3 мм поднимается по наклонному участку тарелки до перегиба и опускается вниз и поступает вдоль аппарата к наклонным пластинам, за это время происходит диффузия кислорода и метана из газовых пузырьков, и практически обезгаженный жидкостной поток поднимается к горизонтальному краю тарелки и, проходя щелевой зазор, опять попадает в зону ротора для интенсивного газожидкостного взаимодействия, а отработанный газ, содержащий остаточные концентрации кислорода, метана и образовавшегося углекислого газа, поступает в штуцер для отвода газа. За счет вращения ротора в поверхностном слое жидкости и небольшого сопротивления сетчатых лопастей затраты энергии на создание мелкодисперсной среды и подъем ее по наклонному участку тарелки значительно ниже, чем при работе других перемешивающих и эжекционных устройств в жидкой фазе. Аппарат может работать при нормальном или избыточным давлением, преимущественно 0,2-0,4 МПа. Процесс культивирования может происходить периодическим, отъемно-доливным или непрерывным способом. Отбираемая из аппарата биосуспензия поступает на последующие технологические стадии производства для получения белковой кормовой добавки или биопродуктов ее дальнейшей переработки, например получения нуклеиновых кислот.

Пример технологического режима культивирования в аппарате Культуру Methylococcus capsulatus выращивают в аппарате в условиях непрерывного культивирования. Рабочий объем ферментера - 100 м3, коэффициент заполнения 0,6. Процесс выращивания осуществляют на минеральной среде, состоящей из ортофосфорной кислоты, хлоридов калия, магния, железа и в качестве микродобавок сульфатов меди, марганца, цинка, кобальта, борной кислоты и молибденовокислого натрия.

В технологическом процессе природный газ, содержащий 95% метана, используют как единственный источник углерода и энергии. Процесс осуществляют с применением технического кислорода (96% О2), рН среды на уровне 5,6-5,7 поддерживают с использованием аммиачной воды, которая одновременно является источником азота. Температуру в ферментере поддерживают на уровне 42-43°C с использованием полых пластинчатых теплообменников, расположенных внутри аппарата. Давление в аппарате - 0,3 МПа. В барботеры поступает метан в количестве 800 нм3/ч и кислород в количестве 1000 нм3/ч. В аппарате достигается высокая степень биоутилизации газов: концентрация метана в отходящем газе 16%, кислорода 9% и выходящий из аппарата газ поступает на сжигание.

Средняя рабочая концентрация клеток в отбираемой биосуспензии составляет 17,5 г/л (АСВ), удельная скорость протока через аппарат 0,24 ч-1. Суммарные удельные энергозатраты на процесс 2,1 кВтч/кг биомассы. Суточная производительность аппарата по биомассе метанокисляющих микроорганизмов в среднем 10 т/сутки (АСВ).

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ МЕТАНАССИМИЛИРУЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2580646C1 |

| Ферментер для культивирования биомассы метанокисляющих микроорганизмов Methylococcus capsulatus | 2020 |

|

RU2739528C1 |

| Ферментационная установка для культивирования метанокисляющих бактерий Methylococcus capsulatus | 2020 |

|

RU2743581C1 |

| Ферментационная установка для культивирования метанокисляющих бактерий Methylococcus capsulatus | 2021 |

|

RU2769129C1 |

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| Устройство для выращивания микроорганизмов | 2020 |

|

RU2741346C1 |

| УСТАНОВКА КУЛЬТИВИРОВАНИЯ ПЕКАРСКИХ ДРОЖЖЕЙ | 2006 |

|

RU2319381C1 |

| Ферментер для культивирования метанокисляющих микроорганизмов Methylococcus capsulitis | 2021 |

|

RU2773950C1 |

| Способ и устройство получения гаприна | 2015 |

|

RU2626592C2 |

| Способ получения биомассы метанокисляющих микроорганизмов и линия для ее производства | 2020 |

|

RU2755539C1 |

Изобретение относится к области химических, физических, физико-химических и биологических процессов, реализуемых в аппаратах с аэрацией и перемешиванием жидкой среды, а именно процессов синтеза различных биологических продуктов, в частности процессов микробиологического синтеза с использованием метанокисляющих микроорганизмов, и может быть использовано в микробиологической, нефтехимической промышленностях, а также для получения протеинсодержащих кормов, пищевых и медицинских препаратов. Аппарат содержит корпус, на боковых стенках которого по ширине аппарата укреплен ротор с внешним приводом. Ротор размещен над сплошной по ширине аппарата перегородкой. Под перегородкой перед ротором установлены барботеры для подачи в аппарат кислородсодержащего газа и метаносодержащего газа. На крышке аппарата расположен патрубок для вывода отходящего газа на рециркуляцию или на сжигание. В нижней левой части корпуса установлен патрубок для отбора биосуспензии из аппарата на последующие технологические стадии либо во внешний рециркуляционный контур. Изобретение позволяет повысить производительность устройства при одновременном уменьшении энергозатрат. 14 з.п. ф-лы, 1 ил.

1. Аппарат для культивирования метанокисляющих микроорганизмов, характеризуемый тем, что он содержит корпус, на боковых стенках которого по ширине аппарата укреплен ротор с внешним приводом вращательного движения вокруг горизонтальной оси, ротор размещен над сплошной по ширине аппарата перегородкой, выполненной в виде горизонтальной сплошной тарелки, переходящей с одной стороны в наклонный поднимающийся участок с плавным перегибом в вертикально опускающуюся часть перегородки, вертикальная часть перегородки и противоположенный край перегородки установлены с зазором относительно боковых стенок корпуса, ротор установлен с возможностью вращения его нижних лопастей в сторону наклонного поднимающегося участка тарелки, над ротором с минимальным зазором расположен отражатель, выполненный в виде сегмента цилиндрической оболочки, перед ротором по ходу движения жидкостного потока расположен щелевой затвор подачи, под тарелкой перед ротором установлены барботеры для подачи в аппарат кислородсодержащего газа и метаносодержащего газа, при этом в тарелке над барботерами для прохождения кислородсодержащего газа и метаносодержащего газа в слой жидкости под ротором выполнены отверстия, на крышке аппарата в левой части от ротора установлен патрубок для вывода отходящего газа на рециркуляцию или на сжигание, на корпусе установлены патрубки для ввода технологической воды, раствора минеральных солей, титрующего агента, суспензии засевной культуры, а в нижней левой части корпуса установлен патрубок для отбора биосуспензии из аппарата на последующие технологические стадии либо во внешний рециркуляционный контур.

2. Аппарат по п. 1, отличающийся тем, что корпус выполнен в форме горизонтального цилиндра с выпуклыми торцевыми стенками, что обеспечивает работу аппарата под избыточным давлением.

3. Аппарат по п. 1, отличающийся тем, что лопасти ротора выполнены в виде рамной конструкции с натянутой сеткой.

4. Аппарат по п. 1, отличающийся тем, что лопасти ротора выполнены в виде гребенок с зубцами различной формы.

5. Аппарат по п. 1, отличающийся тем, что, по меньшей мере, часть лопастей ротора выполнены с возможностью аэрировать культуральную жидкость.

6. Аппарат по п. 1, отличающийся тем, что, по меньшей мере, часть лопастей ротора выполнены с возможностью диспергировать культуральную жидкость.

7. Аппарат по п. 1, отличающийся тем, что сетчатые диспергирующие лопасти выполнены из сетки с более мелкими размерами ячеек, чем аэрирующие лопасти.

8. Аппарат по п. 1, отличающийся тем, что сегмент цилиндрической оболочки отражателя обращен выпуклой стороной вверх.

9. Аппарат по п. 1, отличающийся тем, что между кромками оболочки отражателя и горизонтальным участком тарелки выполнен зазор, увеличивающийся со стороны поднимающегося участка тарелки.

10. Аппарат по п. 1, отличающийся тем, что отражатель закреплен на крышке аппарата и/или на боковых стенкам корпуса.

11. Аппарат по п. 1, отличающийся тем, что перед патрубком для отвода вывода отходящего газа на рециркуляцию или на сжигание дополнительно установлен пеноотбойник.

12. Аппарат по п. 1, отличающийся тем, что между краем горизонтальной тарелки и днищем корпуса по высоте аппарата дополнительно расположены наклонные пластины, укрепленные на боковой стенке корпуса с возможностью обеспечения направления движения потока в зазор между стенкой аппарата и краем тарелки.

13. Аппарат по п. 12, отличающийся тем, что наклонные пластины выполнены в виде полых теплообменных элементов.

14. Аппарат по п. 1, отличающийся тем, что перед ротором по ходу движения жидкостного потока расположен щелевой затвор подачи жидкости по тарелке под ротор.

15. Аппарат по п. 1, отличающийся тем, что в рециркуляционном контуре дополнительно установлен теплообменник.

| БИОРЕАКТОР | 2010 |

|

RU2427123C1 |

| Аппарат для выращивания микроорганизмов | 1981 |

|

SU1067036A1 |

| Аппарат для выращивания микроорганизмов | 1989 |

|

SU1685989A1 |

| US 20150072400 A1, 12.03.2015 | |||

| СМЕСИТЕЛЬ | 1991 |

|

RU2048179C1 |

Авторы

Даты

2016-06-10—Публикация

2015-04-20—Подача