Изобретение относится к биотехнологии, а именно к ферментерам для культивирования биомассы метанокисляющих микроорганизмов Methylococcus capsulatus, в частности для получения корма, который используется в животноводстве, птицеводстве и рыбном хозяйстве.

Использование природного газа позволит создавать биотехнологические установки, обеспечивающие полноценным белковым кормом агропромышленные комплексы и рыбоводство, а также получение широкой гаммы биопродуктов и его дальнейшую переработку.

Несмотря на значительное количество отечественных и зарубежных аппаратурных решений специфика процесса с использованием двух труднорастворимых газов: кислорода и метана, не позволила к настоящему времени технически и энергетически эффективно и решить проблему получения белка из природного газа в промышленных биореакторах (Винаров А.Ю. и др. «Ферментационные аппараты для процессов микробиологического синтеза» М., ДеЛи Принт, 2005, 275 с.).

Известно большое разнообразие конструкций ферментеров для аэробного культивирования с использованием традиционных мешалок, эжекторов, циркуляционных насосов и барботеров, которые могут быть применены для выращивания биомассы метанутилизирующих микроорганизмов. Однако в большинстве случаев их конструктивные характеристики, низкие показатели технологической и энергетической эффективности приводят к тому, что делают этот процесс низкорентабельным или совсем нерентабельным. В связи с этим задача разработки нового аппарата для аэробного культивирования метанутилизирующих микроорганизмов становится актуальной и практически важной.

Оптимальными условиями для роста и развития метанокисляющих бактерий в водной среде являются температура 41-43°С и рН 5,2-5,8. Для достижения высокой скорости роста клеток используют ферментеры с интенсивным массообменом, который обеспечивается увеличением поверхности контакта газовой и жидкой фаз, улучшением перемешивания и повышением рабочего давления в биореакторе для повышения растворимости газов.

В результате проведенного патентно-информационного поиска были отобраны следующие патенты.

Известен аппарат для выращивания микроорганизмов (РФ №1685989), содержащий вертикальную цилиндрическую емкость с технологическими патрубками, разделенную по высоте горизонтальными перфорированными перегородками на секции, и размещенное в нижней части емкости устройство для диспергирования газожидкостной смеси, включающее два расположенных один над другим перфорированных ротора, снабженные приводом и установленные с возможностью вращения в противоположных направлениях. Роторы выполнены в виде усеченных конусов, обращенных большими основаниями один к другому и образующих между собой камеру для перемешивания газожидкостной смеси, внутри камеры размещены лопасти, прикрепленные к роторам. Ферментер по данному изобретению обладает излишней усложненностью конструкции, которая может быть оправдана только в случае применения его для выращивания биомассы на грубых субстратах. Это нашло свое отражение в конструкции основного элемента ферментера - диспергатора. При использовании природного газа в качестве углеродного питания применение данной конструкции нецелесообразно исходя из высоких капитальных и эксплуатационных затрат, а также из низкой надежности конструкции диспергатора.

Известен аппарат для культивирования метанокисляющих микроорганизмов (РФ №2585666), содержащий корпус, на боковых стенках которого по ширине аппарата укреплен ротор с внешним приводом. Ротор размещен над сплошной по ширине аппарата перегородкой. Под перегородкой перед ротором установлены барботеры для подачи в аппарат кислородсодержащего газа и метаносодержащего газа. На крышке аппарата расположен патрубок для вывода отходящего газа на рециркуляцию или на сжигание. В нижней левой части корпуса установлен патрубок для отбора биосуспензии из аппарата на последующие технологические стадии либо во внешний рециркуляционный контур. К существенным недостаткам аппарата следует отнести тот факт, что значительный объем аппарата, а именно область, расположенная под ротором и горизонтальной перегородкой, по сути являются застойной зоной, с малой турбулизацией потока и большим временем пребывания биомассы в этой области. Это приводит к снижению скорости роста целевой биомассы, ее угнетению, появлению в значительном количестве сопутствующих нежелательных микроорганизмов. При этом авторы не раскрывают, как обходится техническое противоречие, заложенное в конструкции: для снижения эффекта застойной зоны требуется значительный расход жидкости через нее (высокая кратность внутренней циркуляции по аппарату), что требует высокоэффективного перемешивающего устройства, ротора, энергия которого создает направленный поток жидкости и не расходуется на аэрирование жидкости. И наоборот при использовании различных модернизаций лопастей ротора, приводящих к улучшению аэрации кратность внутренней циркуляции падает с соответствующим ростом эффекта застойной зоны. Перечисленные недостатки аппарата обуславливают его низкую технологическую и энергетическую эффективность, особенно при масштабировании на большую единичную производительность.

Известен (РФ №2607782) биореактор для выращивания метанутилизирующих микроорганизмов с возможностью использования метансодержащего газа и кислородсодержащего газа в качестве субстратов для роста клеток. Биореактор представляет собой вертикальный цилиндрический корпус с крышкой, днищем и центральной циркуляционной трубой. В верхней части корпуса биореактора на противоположных сторонах расположены два закрытых сектора. Закрытые сектора образуют внешний реакционный объем, каждый сектор снабжен патрубками для ввода газообразного субстрата для отвода газожидкостной дисперсной среды и для ввода жидкостного потока в нижнюю часть сектора. Патрубок для отвода соединен с центральной циркуляционной трубой, патрубок ввода жидкостного потока соединен с патрубком для отбора культуральной жидкости из днища биореактора. В каждом закрытом секторе установлено перемешивающее устройство. Подача газа в виде дисперсной взвеси газовых пузырей и растворенных газов в аппарат осуществляется по центральной трубе сверху вниз. Это обуславливает основной недостаток конструкции: движение насыщенной газовыми пузырями газожидкостной смеси направлено против направления всплытия газовых пузырей. Это приводит к их коалисценции, укрупнению при движении по центральной трубе аппарата, влечет снижениеповерхности межфазного контакта и общего коэффициента массопередачи. Это же определяет низкую энергоэффективность аппарата. Кроме того, геометрия аппарата такова, что в нем невозможно обеспечить хорошее осевое и радиальное перемешивание, особенно для аппаратов большой единичной мощности, что неизбежно влечет образование застойных зон и снижение эффективности.

Общими недостатками известных ферментеров, указанных выше, следует отнести низкий коэффициент массопередачи при высоком удельном энергопотреблении. Это связано с тем, что в представленных конструкциях не достигается эффективное диспергирование пузырей питающих газов в жидкость и равномерное распределение полученной газожидкостной смеси по объему аппарата при сохранении высокой интенсивности локальной турбуленции. Такая гидродинамическая обстановка в аппарате обуславливает наличие локальных застойных зон, небольшую поверхность контакта газовой и жидкой фаз, что определяет низкий коэффициент массопередачи, малую скорость роста микробной биомассы при значительных удельных энергозатратах. Кроме того, рассмотренные ферментеры не могут быть масштабированы на более чем двукратное повышение производительности без существенного изменения конструкции и внутренних устройств.

Техническая задача состоит в создании ферментера с минимальными энергозатратами, с отсутствием застойных зон и высокой интенсивностью турбуленции смеси по всему объему аппарата, что обеспечит высокую эффективность процесса получения белковой биомассы метанутилизирующих микроорганизмов.

Полученный технический результат состоит в получении в реакционном объеме аппарата гомогенной, мелкодисперсной газожидкостной среды, с высокой интенсивностью перемешивания, что позволяет достичь высокой скорости массообменных процессов в системе газ-жидкость-клетки.

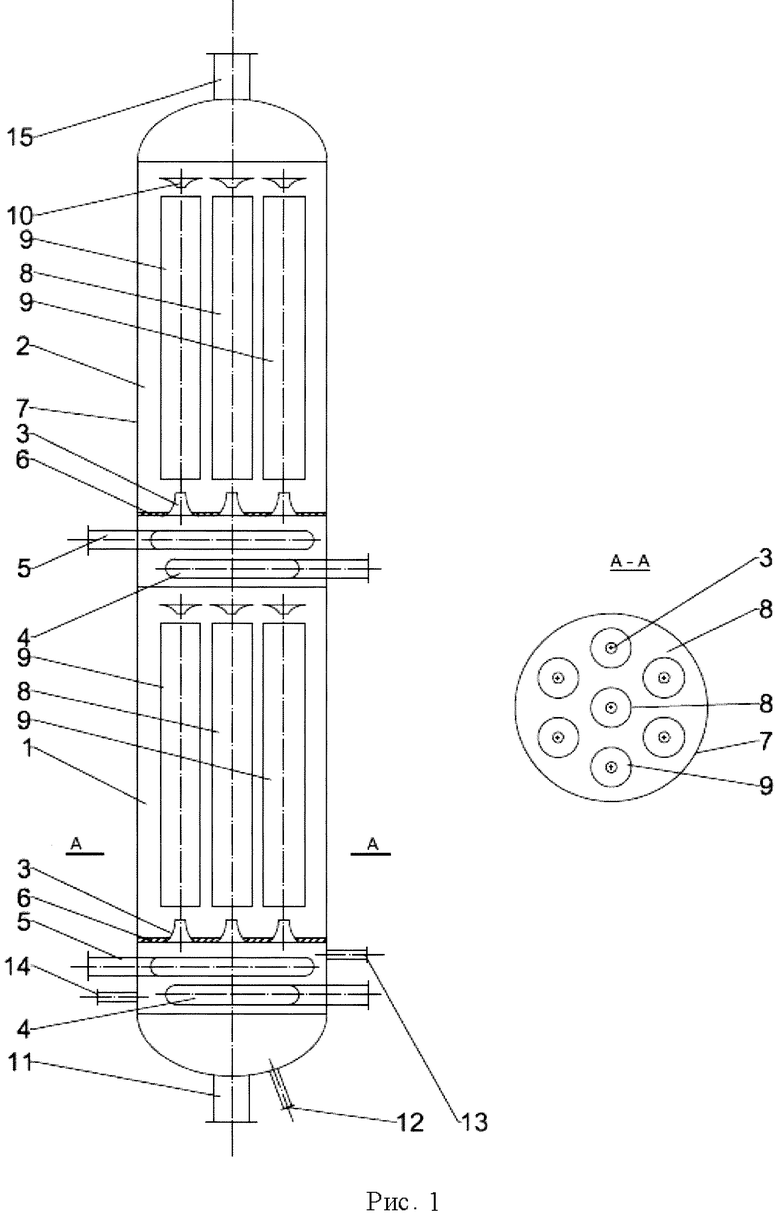

Технический результат, достигаемый при реализации разработанного ферментера для культивирования биомассы метанокисляющих микроорганизов Methylococcus capsulatus, включающего две и более соосно размещенные по высоте реакционные камеры (1, 2) в цилиндрическом корпусе ферментера (7), при этом внутри каждая камера содержит циркуляционные трубы (8, 9), внизу которых установлены барботеры для ввода кислородсодержащего газа (5) и природного газа (4), кроме того в каждой камере под циркуляционными трубами (8, 9) выполнена поперечная перегородка (6) с соплами (3), оси которых совпадают с соответствующим им циркуляционным трубам, и направлены сужением вверх, причем диаметр сужения каждого сопла меньше внутреннего диаметра соответствующей циркуляционной трубы, над верхним обрезом каждой циркуляционной трубы установлены профилированные дефлекторы (10), направленные меньшим диаметром вниз, при этом в каждой реакционной камере высота торцевого зазора между циркуляционной трубой и расположенной под ней соплами (3) и над ней дефлекторами (10) составляет 0,35-0,8 наружного диаметра циркуляционных труб, и установлены в нижней камере ферментера патрубки жидкостных технологических потоков (11, 12, 13, 14) и в верхней камере патрубок вывода образовавшейся газожидкостной смеси (15).

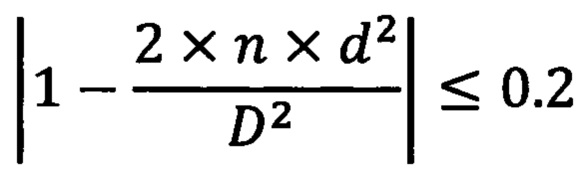

Количество секций в ферментере колонного типа определяется в зависимости от требуемой эффективности аппарата и может быть от 1 до 7 и более. Количество циркуляционных труб, расположенных равномерно по сечению ферментера, и их диаметр подбирают из соотношения

где n - число циркуляционных труб D, d - внутренний диаметр обечайки и циркуляционной трубы соответственно. Производительность и выход готового продукта ферментера определяется его внутренним объемом, то есть зависит от диаметра обечайки и количества секций.

Ферментер предназначен для создания оптимальных условий выращивания биомассы с минимальными энергозатратами путем организации интенсивного перемешивания газо-жидкостной смеси, создания максимального коэффициента массопередачи, что обеспечивает подвод питательных веществ, отвод продуктов жизнедеятельности и определяет скорость роста микробной биомассыне ниже 4 кг/м3*час.

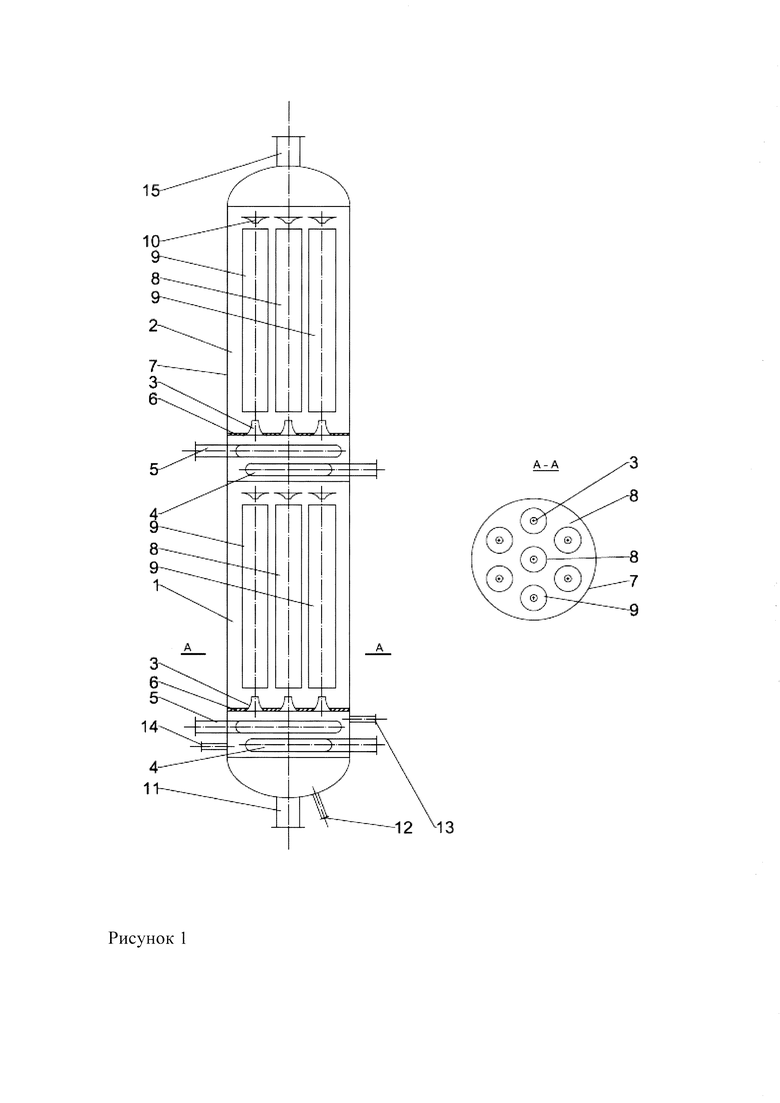

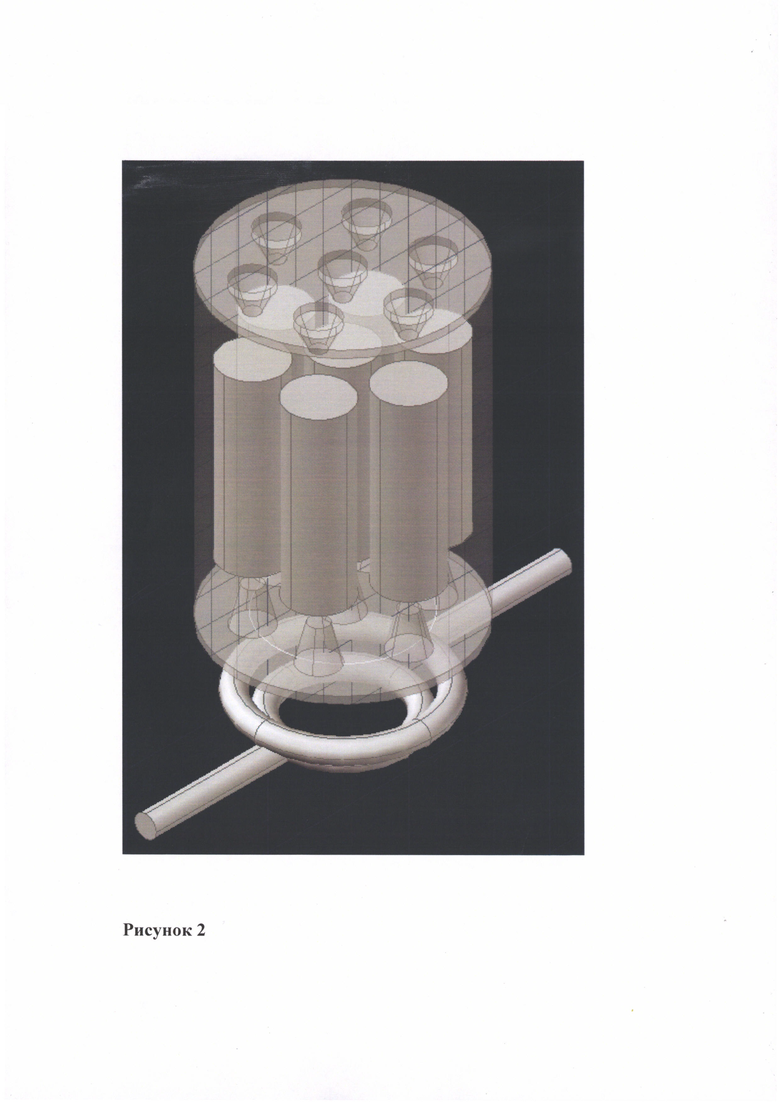

Предлагаемое изобретение поясняется на рисунке 1 (схема ферментера) и рисунке 2 (схема ферментера в объемном виде), где 1 - нижняя реакционная камера, 2 - верхняя реакционная камера, 3 - сопло для подачи газо-жидкостной смеси, 4 - барботер для ввода природного газа, 5 - барботер для ввода кислородсодержащего газа, 6 - поперечная перегородка, 7 - корпус ферментера, 8, 9 - циркуляционные трубы, 10 - профилированный дефлектор, 11 - патрубок входа культуральной жидкости, 12-линия подачи раствора аммиачной воды, 13-линия подачи питательной воды, 14 - линия подачи минеральных солей, 15 - патрубок выхода образовавшейся газо-жидкостной смеси.

Пример реализации ферментера (см. рис. 1) содержит две идентичные, последовательно расположенные реакционные камеры - нижняя 1 и верхняя 2. Каждая камера представляет собой вертикальный цилиндрический аппарат с циркуляционными трубами 8, 9, которые расположены соосно корпусу 7. Количество реакционных камер и количество циркуляционных труб определяется в зависимости от требуемой эффективности и производительности ферментера.

В каждой реакционной камере высота торцевого зазора между циркуляционной трубой и расположенными под ней соплами 3 и над ней дефлекторами 10 составляет 0,35-0,8 наружного диаметра циркуляционной трубы. Это позволяет обеспечить минимальное гидравлическое сопротивление при движении газо-жидкостной смеси в трубном, межтрубном пространстве и в районе кромок циркуляционных труб 8 и 9.

В каждую реакционную камеру ферментера через сопла 3 осуществляется подача природного газа и кислородсодержащего газа или воздуха. В верхней части каждой секции, над верхним обрезом внутренних циркуляционных труб 8, 9 размещены профилированные дефлекторы 10. Ферментер имеет патрубки для входа исходного сырья (11, 12, 13, 14) и выхода газо-жидкостной смеси 15, которые расположены соответственно внизу и вверху ферментера. Патрубок 15 служит для вывода газожидкостной смеси из ферментера для дальнейшей ее обработки: газоотделение, выделение готового продукта.

Ферментер работает следующим образом. Поток культуральной жидкости под напором поступает в ферментер через патрубок 11 в нижнюю реакционную камеру 1. Кислородосодержащий газ и природный газ подают в ферментер двумя потоками через барботеры 4 и 5 в нижнюю 1 и верхнюю 2 камеру ферментера. Большая часть газов от 50 до 90% подаются в нижнюю камеру, оставшиеся газы - от 10 до 50% подаются в следующую камеру, по соответствующим барботерам - 4 и 5.

В нижней реакционной камере 1 струя газо-жидкостной смеси через сопла 3 поступает в нижнюю часть циркуляционных труб 8 и 9. Внутри труб 8 и 9 за счет энергии струи, подъемной силы Архимеда устанавливается восходящий поток такой интенсивности, что в районе нижнего обреза циркуляционной трубы, образуется зона пониженного давления. За счет этого разряжения в межтрубном пространстве устанавливается нисходящий поток газо-жидкостной смеси. Этому способствует расположенные в верхней части каждой реакционной камеры профилированные дефлекторы 10, которые предотвращают рассеяние энергии внутренней циркуляции путем минимизации образования паразитных вихревых токов. Дефлектор 10 эффективно сепарирует газовые пузыри: крупные пузыри с малой удельной площадью поверхности проходят дефлектор и перетекают в верхнюю секцию 2, мелкие пузыри увлекаются нисходящим потоком в межтрубном пространстве. Таким образом, в корпусе образуется два потока: один- вверх по оси ферментера внутри циркуляционных труб 8 и 9, второй - вниз относительно оси ферментера по межтрубным пространствам.

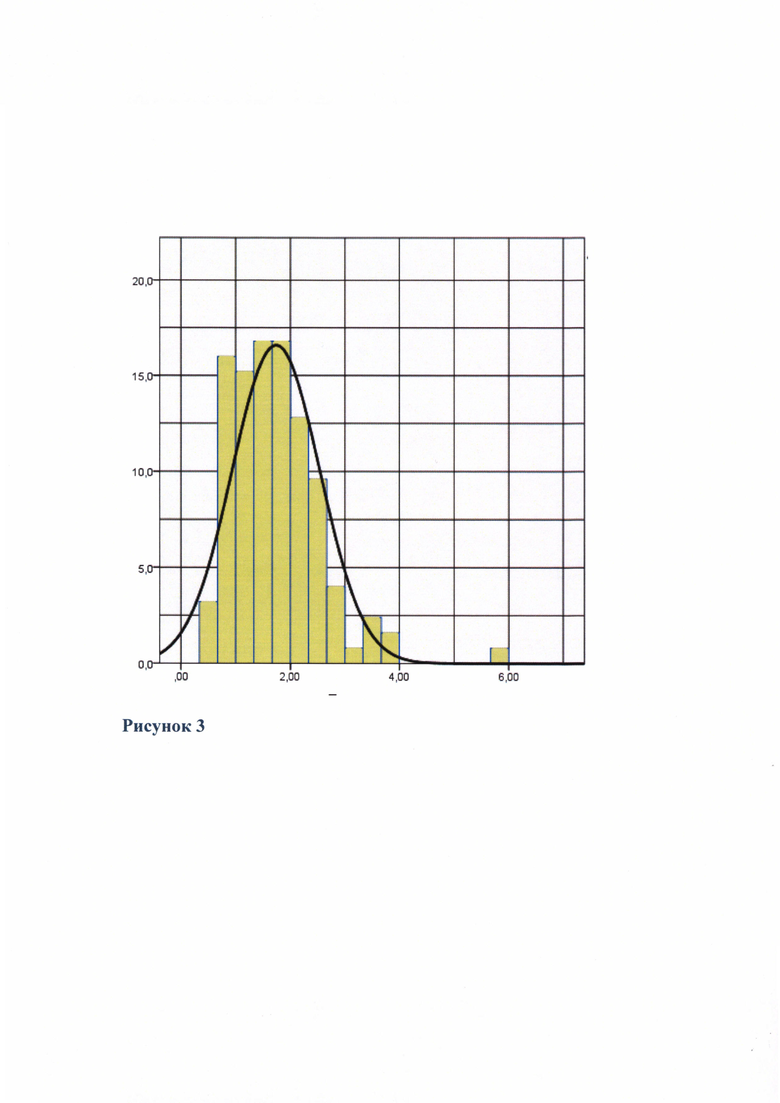

При движении газовых пузырей по контуру внутренней циркуляции происходит их коалесценция, укрупнение и удаление из контура циркуляции при помощи дефлектора 10. Одновременно за счет энергии струи, выходящей из сопла 3, происходит дробление крупных газовых пузырей на более мелкие. Таким образом, поверхность массобмена газ-жидкость все время обновляется, и в контуре циркуляции находятся газовые пузыри с оптимальным распределением по диаметрам как это показано на графике (см. рис. 3).

На графике приведена гистограмма (согласно ГОСТ Р 50779.10-2000) распределения частот диаметровпузырей в лабораторном реакторе. По оси абсцисс отложены интервалы диаметров (в мм), по оси ординат - частота присутствия данного интервала диаметров в общей выборке (в %). На графике, также, нанесена кривая (черная жирная линия) нормального распределения. Анализ графика показывает, что основное количество пузырей газа в культуральной жидкости лабораторного ферментера имеют диаметр от 0,5-2,2 мм. Это соответствует оптимальной скорости растворения кислорода и метана в культуральной жидкости и удалении из нее углекислого газа.

Для достижения оптимального распределения пузырей газа в жидкости скорость истечения газо-жидкостной смеси из сопла поддерживают на уровне 0,5-20 м/с.

Газо-жидкостной поток из нижней реакционной камеры 1 поступает через сопло 3 в верхнюю реакционную камеру 2. Сюда же по раздельным трубопроводам подаются природный газ и кислородсодержащий газ для компенсации убыли этих компонентов. В сопле 3 верхней секции за счет энергии струи происходит диспергирование дополнительного газового питания - природного газа и кислородсодержащего газа, а так же крупных газовых пузырей, поступивших из нижней камеры 1. Движение газожидкостной смеси в верхней камере 2 происходит аналогично нижней камере 1.

Газо-жидкостная смесь покидает ферментер через верхний патрубок 15 и поступает в газосепаратор, где за счет центробежных сил происходит разделение газа и жидкости. Газ, представляющий собой непрореагировавшие воздух (кислород), природный газ (метан) и диоксид углерода реакции направляется на переработку или утилизацию.

Из потока дегазированной жидкости часть, приблизительно равная суммарному расходу внешнего минерального питания и аммиачной воды отделяется и отправляется на выделение полученной микробной биомассы и дальнейшую переработку, а остальной поток через внешний теплообменник и насос (не показаны) направляется в патрубок входа культуральной жидкости 11.

Приведенные соотношения геометрических характеристик ферментера в сочетании с режимом движения сред в нем позволили получить интенсивную, с высокой кратностью циркуляцию газо-жидкостной смеси внутри ферментера, что в сочетании с внешней циркуляцией обеспечивает высокие показатели массообмена при минимальных энергозатратах на его получение.

Пример реализации 1. Для обеспечения производительности по микробному белку на уровне 4,3 кг/час используют вертикальный цилиндрический двухсекционный ферментер диаметром 800 мм рабочим объемом 1,0 м3. Внутри секционная циркуляция обеспечивается при помощи семи циркуляционных труб в каждой секции, размещенных как показано на рис. 1 и 2. Диаметр внутренних труб 200 мм. Общая высота аппарата составляет около 2,1 м, отношение высоты ферментера к его диаметру ≈2,7. С учетом трубопроводной обвязки и вспомогательного оборудования рабочий объем установки ферментации составит 1,1 м3.

В качестве углеродного питания используется природный газ с содержанием метана >95%, и кислорода с содержанием основного вещества не ниже 95%. Оба газа подаются под давлением, рабочее давление в аппаратеварьируетсядо 0,6 Мпа. В качестве минеральной подкормкислужат растворимые соли железа, калия, магния, меди, цинка, магния, кобальта и др. Регулирование значения рН среды на уровне 5,3-5,6 осуществляется дозированной подачей водного раствора аммиака.

В установившемся режиме интенсивное перемешивание газо-жидкостной смеси в аппарате обеспечивается при помощи внешнего циркуляционного насоса с производительностью 62 м3/час. Одновременно в аппарат подаются рабочие растворы с суммарным расходом 0,22÷0,28 м3/час и соответствующий расход культуральной жидкости выводится из линии циркуляции. Концентрация бактериальных клеток в культуральной жидкости на выходе из аппарата составляет 12÷18 кг/м3, что соответствует удельной производительности по аппарату на уровне 4÷4,6 кг/м3/час. Общая годовая производительность установки по биомассе составит 35-40 т/год

Пример реализации 2. Для обеспечения производительности по микробному белку на уровне 12,6 кг/час используют вертикальный цилиндрический ферментер, общим рабочим объемом 3,0 м3 состоящий из трех идентичных секций диаметром 1100 мм. Внутри секционная циркуляция обеспечивается при помощи 19 циркуляционных труб в каждой секции. Диаметр внутренних труб 180 мм. Общая высота аппарата составляет около 2,9 м, отношение высоты ферментера к его диаметру ≈2,5. С учетом трубопроводной обвязки и вспомогательного оборудования рабочий объем установки ферментации составит 3,2 м3.

Компоненты питания, характеристики среды в аппарате аналогичны данным, приведенным в примере 1.

В установившемся режиме интенсивное перемешивание газо-жидкостной смеси в аппарате обеспечивается при помощи внешнего циркуляционного насоса с производительностью 152 м3/час. Одновременно в аппарат подаются рабочие растворы с суммарным расходом 0,79 м3/час и соответствующий расход культуральной жидкости выводится из линии циркуляции. Концентрация бактериальных клеток в культуральной жидкости на выходе из аппарата составляет 12÷18 кг/м3, что соответствует удельной производительности по аппарату на уровне 4÷4,5 кг/ м3/час. Общая годовая производительность установки по биомассе составит 100-115 т/год.

Удельные энергозатраты на производство микробного белка в 1 и 2 примерах реализации составляют от 0,8 до 1,2 кВт/кг в зависимости от достигаемой эффективности производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ МЕТАНАССИМИЛИРУЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2580646C1 |

| АППАРАТ ДЛЯ КУЛЬТИВИРОВАНИЯ МЕТАНОКИСЛЯЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2585666C1 |

| Ферментационная установка для культивирования метанокисляющих бактерий Methylococcus capsulatus | 2020 |

|

RU2743581C1 |

| Ферментационная установка для культивирования метанокисляющих бактерий Methylococcus capsulatus | 2021 |

|

RU2769129C1 |

| Устройство для выращивания микроорганизмов | 2020 |

|

RU2741346C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОБНОЙ БЕЛКОВОЙ МАССЫ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2779644C1 |

| Ферментер для культивирования метанокисляющих микроорганизмов Methylococcus capsulitis | 2021 |

|

RU2773950C1 |

| ФЕРМЕНТЕР И ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 2019 |

|

RU2728193C1 |

| ФЕРМЕНТЕР И ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 2021 |

|

RU2777059C1 |

Изобретение относится к области биотехнологии, в частности к ферментерам для культивирования биомассы метанокисляющих микроорганизмов Methylococcus capsulatus, используемой в процессе получения корма, который используется в животноводстве, птицеводстве и рыбном хозяйстве. Ферментер для культивирования биомассы метанокисляющих микроорганизмов Methylococcus capsulatus содержит две и более соосно размещенные по высоте реакционные камеры (1, 2) в цилиндрическом корпусе ферментера (7). Внутри каждая камера содержит циркуляционные трубы (8, 9), внизу которых установлены барботеры для ввода кислородсодержащего газа (5) и природного газа (4). В каждой камере под циркуляционными трубами (8, 9) выполнена поперечная перегородка (6) с соплами (3). Причем сопла размещены так, что оси сопел совпадают с соответствующими им циркуляционными трубами и направлены сужением вверх. Диаметр сужения каждого сопла меньше внутреннего диаметра соответствующей циркуляционной трубы. Над верхним обрезом каждой циркуляционной трубы установлены профилированные дефлекторы (10), направленные меньшим диаметром вниз. В каждой реакционной камере высота торцевого зазора между циркуляционной трубой и расположенной под ней поперечной перегородкой (6) с соплами (3) и над ней дефлекторами (10) составляет 0,35-0,8 наружного диаметра циркуляционных труб. В нижней камере ферментера установлены патрубки жидкостных технологических потоков (11, 12, 13, 14), а в верхней камере - патрубок вывода образовавшейся газожидкостной смеси (15). Изобретение обеспечивает получение технического результата, заключающегося в повышении эффективности процесса получения белковой массы в реакционном объеме аппарата гомогенной, мелкодисперсной газожидкостной среды за счет исключения застойных зон и повышения скорости массообменных процессов в системе газ - жидкость - клетки при одновременном снижении удельных энергозатрат. 2 пр., 3 ил.

Ферментер для культивирования биомассы метанокисляющих микроорганизмов Methylococcus capsulatus, включающий две и более соосно размещенные по высоте реакционные камеры в цилиндрическом корпусе ферментера, при этом каждая камера содержит циркуляционные трубы внутри камеры, внизу каждой камеры установлены барботеры для ввода кислородсодержащего газа и природного газа, кроме того, в каждой камере под циркуляционными трубами выполнена поперечная перегородка с соплами, оси которых совпадают с соответствующими им циркуляционными трубами и направлены сужением вверх, причем диаметр сужения каждого сопла меньше внутреннего диаметра соответствующей циркуляционной трубы, над верхним обрезом каждой циркуляционной трубы установлены профилированные дефлекторы, направленные меньшим диаметром вниз, при этом в каждой реакционной камере высота торцевого зазора между циркуляционной трубой и расположенными под ней соплами и над ней дефлекторами составляет 0,35-0,8 наружного диаметра циркуляционных труб, и установлены в нижней камере ферментера патрубки жидкостных технологических потоков и в верхней камере патрубок вывода образовавшейся газожидкостной смеси.

| Биореактор для выращивания метанутилизирующих микроорганизмов | 2016 |

|

RU2607782C1 |

| АППАРАТ ДЛЯ КУЛЬТИВИРОВАНИЯ МЕТАНОКИСЛЯЮЩИХ МИКРООРГАНИЗМОВ | 2015 |

|

RU2585666C1 |

| Аппарат для выращивания микроорганизмов | 1989 |

|

SU1685989A1 |

| US 4752564, 21.06.1988 | |||

| US 20150072400 A1, 12.03.2015 | |||

| GB 1353008 A, 15.08.1974 | |||

| Способ определения толщин слоев многослойных неметаллических изделий | 1984 |

|

SU1320722A1 |

Авторы

Даты

2020-12-25—Публикация

2020-08-04—Подача