Изобретение относится к получению защитных фторопластовых покрытий на поверхности цилиндрических изделий и может быть использовано в пищевой, химической, нефтехимической, машиностроительной промышленности и медицине.

Известен способ получения тонкослойного фторопластового покрытия на металлических цилиндрических изделиях, при котором предварительно изготовленные заготовки фиксируют на металлических поверхностях цилиндрических или плоских изделий и затем спекают. Для достижения необходимой толщины покрытия термообработку повторяют многократно (Патент №2402640, М. кл. С23С 28/00, опубликован 27.10.2010). Недостатком данного способа является плохая адгезия покрытия к поверхности изделия, получение покрытий толщиной не более 1-3 мкм, что снижает эффективность покрытия, не обеспечивает высокие эксплуатационные свойства и долговечность материала. Необходимость предварительного изготовления фторопластовых заготовок заданного размера и проведения многократной термообработки покрытия значительно увеличивают продолжительность процесса.

Известен способ получения защитного покрытия на металлической поверхности, включающий плазменное напыление адгезионного металлического подслоя с последующей его термической обработкой и последующее формирование слоя фторопласта с его оплавлением (Патент №2294398 М. кл. С23С 28/00, опубликован 27.02.2007). Недостатком данного способа является наличие остаточной пористости покрытия, которая возникает из-за наличия в технологической схеме металлического подслоя, что снижает эффективность защитных свойств получаемого покрытия, необходимость применения специального оборудования для плазменного напыления адгезионного металлического подслоя значительно удорожает и усложняет технологию.

Известен способ взрывного нанесения покрытий из порошкообразных материалов на цилиндрическую поверхность изделий, при котором во внутреннюю полость, образованную цилиндрической поверхностью изделия и трубчатой оболочкой, последовательно засыпают чередующимися по высоте слоями металлополимерный и инертный материалы, при этом их разделяют кольцевыми перегородками. После прессования ведут термообработку полученной заготовки при температуре 0,9-0,95 от температуры плавления полимера в течение 5-10 мин на 1 мм толщины кольцевого покрытия (Патент РФ 2060868, М. кл. B22F 7/04, 3/04, опубликован 27.05.1996). Недостатком данного способа является невозможность получения прочного равноплотного соединения полимера с металлом при нанесении полимерного покрытия большой протяженности. Температура термообработки 0,9-0,95 от температуры плавления полимера не обеспечивает образования стойких химических связей между металлом и полимером, что ухудшает качество покрытия и ограничивает области промышленного применения данного способа. Большая трудоемкость и многостадийность операций, связанных с многократной последовательной засыпкой металлополимерного и инертного порошков.

Наиболее близким по техническому уровню и достигаемому результату к предлагаемому способу является способ получения покрытия из порошкообразного фторопласта-4 на цилиндрической поверхности изделия, включающий размещение порошкообразного фторопласта-4 в полости, образованной внутренней поверхностью металлического полого цилиндрического изделия и металлическим стержнем, уплотнение порошкообразного покрытия, напрессовку покрытия на внутреннюю поверхность изделия и последующую термообработку. При реализации способа производят размещение порошкообразного фторопласта-4 слоем толщиной 2,0-8,0 мм путем засыпки с уплотнением до исходной пористости 50-60%, а напрессовку покрытия производят взрывным нагружением скользящей ударной волной давлением 0,6-0,8 ГПа, передаваемым через стенку металлического полого цилиндрического изделия (Патент №2413594, М. кл. B23C 28/00, опубликован 27.02.2007 - прототип).

Недостатком данного способа является значительная деформация изделия в процессе взрывного нагружения, невозможность получения готового изделия с покрытием из порошкообразного фторопласта-4 со строго заданными размерами, а также на наружной поверхности цилиндрического изделия, что существенно ограничивает возможные области применения данного способа. Используемое в данном способе давление взрывного нагружения 0,6-0,8 ГПа не обеспечивает стабильную прочность соединения полимера с металлом по всей поверхности изделия. Из-за чего при испытаниях на отслаивание полимера от металла обнаруживаются локальные участки покрытия протяженностью 1-2 мм с пониженной адгезионной прочностью.

В связи с этим важнейшей задачей является разработка нового способа получения защитного покрытия из порошкообразного фторопласта-4 на наружной цилиндрической поверхности изделия по новой технологической схеме, исключающей возможность пластической деформации изделия в процессе взрывного нагружения, с получением при этом изделия с покрытием со строго заданными размерами с гладкой наружной и внутренней поверхностями, с обеспечением оптимального уровня давления в скользящей ударной волне, с получением покрытий высокого качества, со стабильной адгезионной прочностью соединения фторопласта-4 с металлом по всей поверхности изделия.

Техническим результатом заявленного способа является создание новой технологии, обеспечивающей за один технологический цикл с помощью энергии взрыва и последующей термообработки получение защитного фторопластового покрытия на наружной цилиндрической поверхности изделия, обладающего, в сравнении с прототипом, более стабильной адгезионной прочностью по всей поверхности изделия, с сохранением при этом исходных размеров изделия без неконтролируемой пластической деформацией.

Указанный технический результат достигается тем, что в способе получения покрытия из порошкообразного фторопласта-4 на поверхности цилиндрического стального изделия, включающем напрессовку покрытия нагружением от скользящей ударной волны заряда взрывчатого вещества и последующую термообработку, внутри изделия симметрично его продольной оси размещают металлический стержень с зазором 1,0-2,0 мм между наружной поверхностью стержня и внутренней поверхностью изделия, заполняют зазор водным наполнителем, полученную сборку герметизируют и устанавливают соосно внутри стальной трубчатой оболочки, внутренний диаметр которой превышает наружный диаметр изделия на 2-8 мм, в полость, образованную наружной цилиндрической поверхностью изделия и внутренней поверхностью стальной трубчатой оболочки, засыпают порошкообразный фторопласт-4, напрессовку покрытия ведут нагружением с давлением 0,9-1,0 ГПа от скользящей ударной волны, передаваемой через стенку стальной трубчатой оболочки, с удалением металлического стержня и водного наполнителя из изделия и получением на наружной цилиндрической поверхности изделия покрытия и сдеформированной стальной трубчатой оболочки, после термообработки производят выпрессовку изделия с покрытием из стальной трубчатой оболочки.

Новый способ взрывного покрытия из порошкообразного фторопласта-4 на цилиндрической поверхности изделия имеет существенные отличия по сравнению с прототипом как по построению схемы взрывного нагружения, так и по совокупности технологических режимов при его осуществлении.

Так предложено во внутренней полости изделия размещать симметрично его продольной оси удаляемый металлический стержень с зазором 1,0-2,0 мм и заполнять зазор между внутренней поверхностью изделия и металлическим стержнем удаляемым водным наполнителем. Металлический стержень совместно с водным наполнителем обеспечивают сохранность изделия от неконтролируемых деформаций при взрывном нагружении. Вода, как наполнитель, выбрана в качестве материала как наиболее дешевый материал, обеспечивающий сохранность изделия от неконтролируемых деформаций при взрывном нагружении. При зазоре, составляющем более 2 мм, не обеспечивается сохранность изделия от поперечных деформаций, при зазоре менее 1 мм затруднено заполнение водным наполнителем зазора между металлическим стержнем и изделием, что может привести к локальным деформациям изделия при взрывном нагружении.

Предложено полученную сборку герметизировать и установить соосно внутри стальной трубчатой оболочки. Герметизация сборки предотвратит самопроизвольное удаление удаляемого водного наполнителя до нагружения технологической схемы ударной волной и обеспечивает сохранность изделия при напрессовке покрытия взрывным нагружением. Установка сборки соосно внутри стальной трубчатой оболочки обеспечивает формирование симметричной полости между наружной цилиндрической поверхностью изделия и внутренней поверхностью стальной трубчатой оболочки, что, в свою очередь, обеспечивает получение покрытия одинаковой толщины по всей поверхности изделия.

Предложено выбирать стальную трубчатую оболочку, внутренний диаметр которой превышает наружный диаметр изделия на 2-8 мм, в полости, образованной наружной цилиндрической поверхностью изделия и внутренней поверхностью стальной трубчатой оболочки, размещать порошкообразный фторопласт-4, что обеспечивает необходимую толщину слоя порошкообразного фторопласта-4, а это, в свою очередь, обеспечивает необходимую толщину покрытия. При внутреннем диаметре стальной трубчатой оболочки, превышающем наружный диаметр изделия менее чем на 2 мм, в полости, образованной наружной цилиндрической поверхностью изделия и внутренней поверхностью стальной трубчатой оболочки, однородное размещение порошкообразного фторопласта-4 из-за его повышенной комкуемости невозможно, что приводит к невозможности получения покрытия с одинаковой толщиной и адгезионной прочностью по всей поверхности изделия. При превышении внутреннего диаметра стальной трубчатой оболочки более чем на 8 мм наружного диаметра изделия толщина получаемого покрытия оказывается слишком большой, что приводит к уменьшению его адгезионной прочности.

В качестве материала трубчатой оболочки выбрана сталь, как наиболее дешевый материал, обеспечивающий сохранность всех элементов схемы при напрессовке покрытия на цилиндрическую поверхность изделия взрывным нагружением.

Предложено напрессовку покрытия на цилиндрическую поверхность изделия осуществлять давлением 0,9-1,0 ГПа, передаваемым через стенку стальной трубчатой оболочки, благодаря чему происходит радиальная деформация трубчатой оболочки, выполняющей функции сплошной среды, передающей давление от продуктов взрыва к порошкообразному фторопласту-4, при этом происходит его уплотнение, термодинамическая активация поверхностей контакта, что способствует при последующей термообработке образованию прочных адгезионных связей между фторопластом-4 и изделием.

При давлении взрывного нагружения скользящей ударной волной ниже нижнего предела энергии продуктов детонации взрывчатых веществ недостаточно для ликвидации пористости полимера, его термодинамической активации, при этом полученные покрытия из порошкообразного фторопласта-4 имеют неравномерную плотность, что снижает качество получаемого покрытия. При указанном выше давлении выше верхнего предлагаемого предела возможно разрушение стенки стальной трубчатой оболочки, неконтролируемые деформации изделия, деструкция полимера, что снижает качество получаемого покрытия.

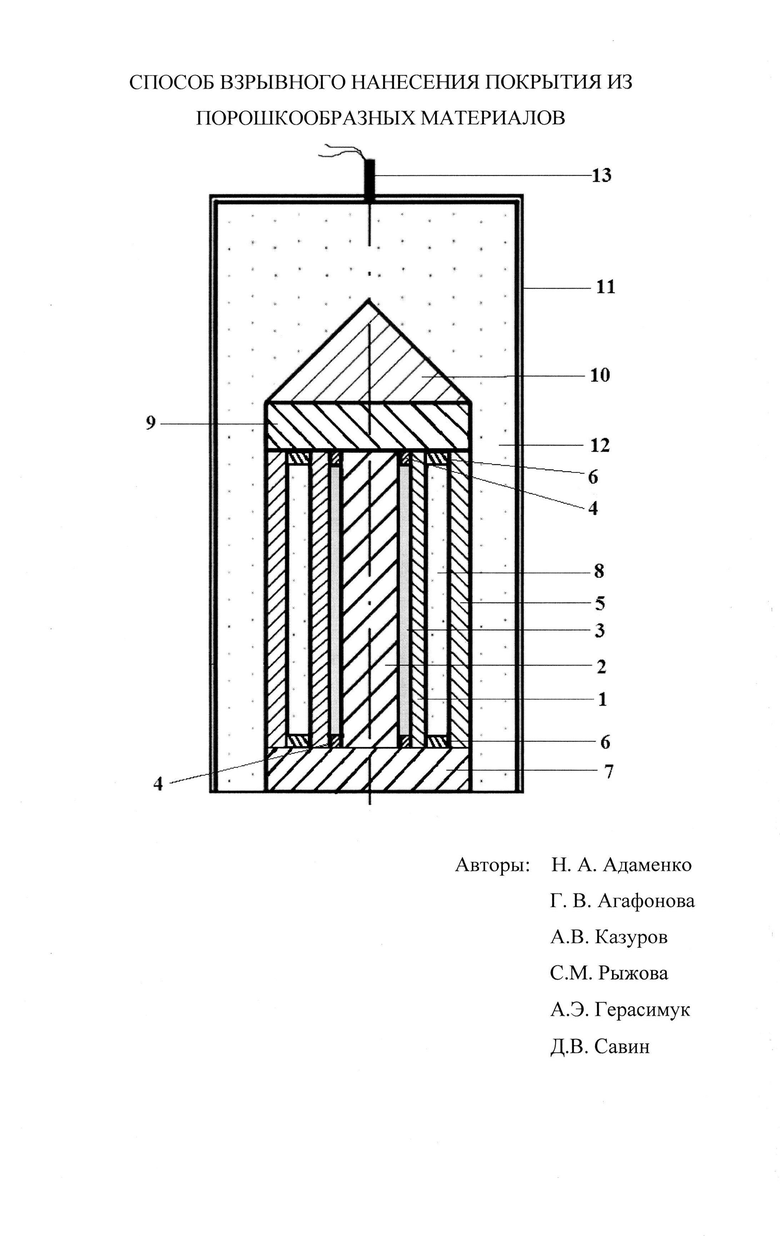

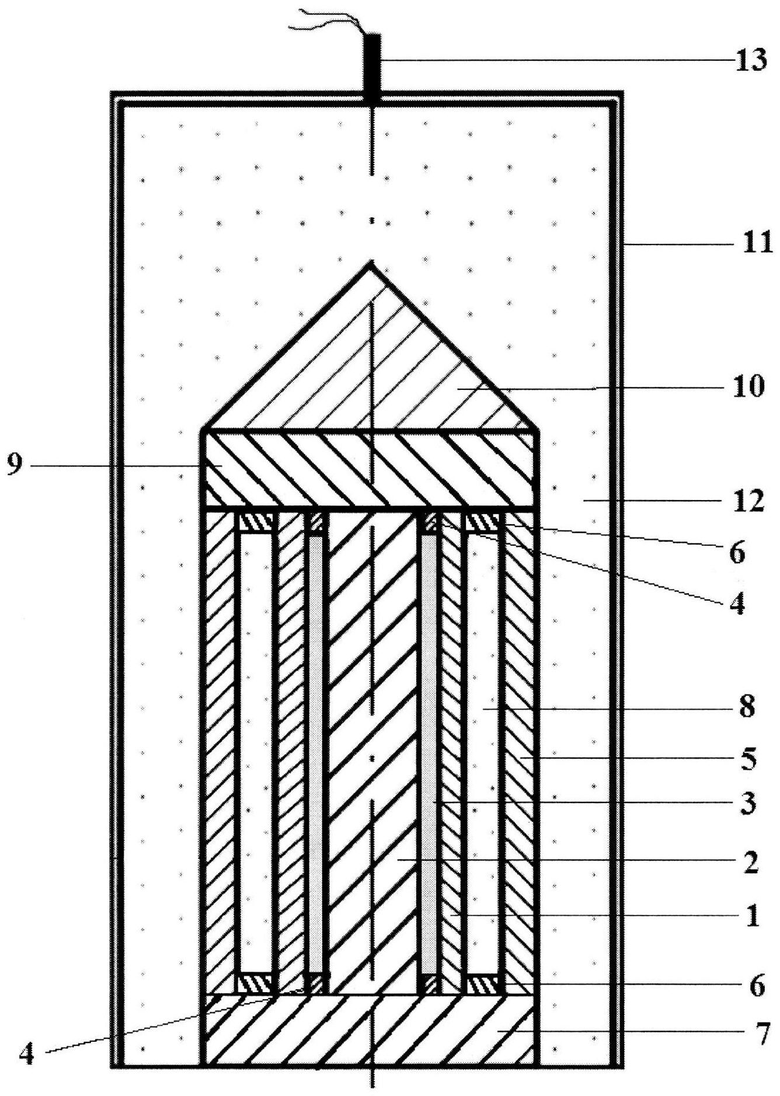

На чертеже изображена схема взрывного нагружения, ее продольный осевой разрез.

Предлагаемый способ получения покрытия из порошкообразного фторопласта-4 на цилиндрической поверхности изделия осуществляется в следующей последовательности.

Берут изделие в виде стальной трубы 1, наружную цилиндрическую поверхность которого предварительно обрабатывают, например, мелкой абразивной бумагой для повышения шероховатости и улучшения его адгезионного взаимодействия с покрытием. Размещают во внутренней полости изделия 1 симметрично продольной оси удаляемый металлический стержень 2 с диаметром, обеспечивающим одинаковый зазор 1,0-2,0 мм между его наружной поверхностью и внутренней поверхностью изделия. Зазор между внутренней цилиндрической поверхностью изделия 1 и удаляемым металлическим стержнем 2 заполняют удаляемым водным наполнителем 3, при этом герметизацию и центровку металлического стержня относительно изделия 1 осуществляют с помощью центрирующих втулок 4, например, из резины. Полученную сборку размещают соосно внутри стальной трубчатой оболочки 5 в виде стальной трубы, внутренний диаметр которой превышает наружный диаметр изделия на 2-8 мм, симметрично относительно ее продольной оси. Центровку сборки внутри стальной трубчатой оболочки 5 осуществляют с помощью центрирующих втулок 6, например, из полиэтилена. Предварительно на внутреннюю поверхность трубчатой оболочки 5 наносят антиадгезионную пасту, например, на графитовой основе. Отверстие стальной трубчатой оболочки 5 снизу закрывают нижней заглушкой 7, например, из стали. В полости в виде кольцевого зазора, образованной наружной цилиндрической поверхностью изделия 1 и внутренней поверхностью стальной трубчатой оболочки 5, размещают порошкообразный фторопласт-4 8 путем засыпки. Предварительно порошкообразный фторопласта-4 разрыхляют на центробежной машине для снижения комкуемости и более равномерного распределения в полости. Вибрационным воздействием обеспечивают необходимое равномерное уплотнение порошкообразного фторопласта-4 8. Отверстие стальной трубчатой оболочки 5 сверху закрывают заглушкой 9, например, из стали. На верхнюю заглушку устанавливают стальной конический обтекатель 10. Вокруг наружной поверхности стальной трубчатой оболочки 5 располагают контейнер 11, например, из электрокартона с кольцевым зарядом взрывчатого вещества 12. Далее производят подрыв взрывчатого вещества 12 с помощью электродетонатора 13 и напрессовку покрытия ведут нагружением с давлением 0,9-1,0 ГПа от скользящей ударной волны заряда взрывчатого вещества, передаваемой через стенку стальной трубчатой оболочки 5, с удалением металлического стержня 2 и водного наполнителя 3 из изделия и получением на наружной цилиндрической поверхности изделия 1 покрытия и сдеформированной стальной трубчатой оболочки. После этого заготовку с полученным на наружной цилиндрической поверхности изделия полимерным покрытием и сдеформированной стальной трубчатой оболочкой подвергают термообработке по режиму, установленному для фторопласта-4. После этого у заготовки обрезают концы, например, на токарном станке и производят выпрессоку изделия из стальной трубчатой оболочки, например, на гидравлическом прессе.

В результате получают изделие цилиндрической формы с покрытием из фторопласта-4 заданных размеров с гладкой поверхностью, со стабильной адгезионной прочностью по всей поверхности покрытия. Полученное покрытие не имеет дефектов в виде микропустот, расслоений и трещин, следов деструкции полимера.

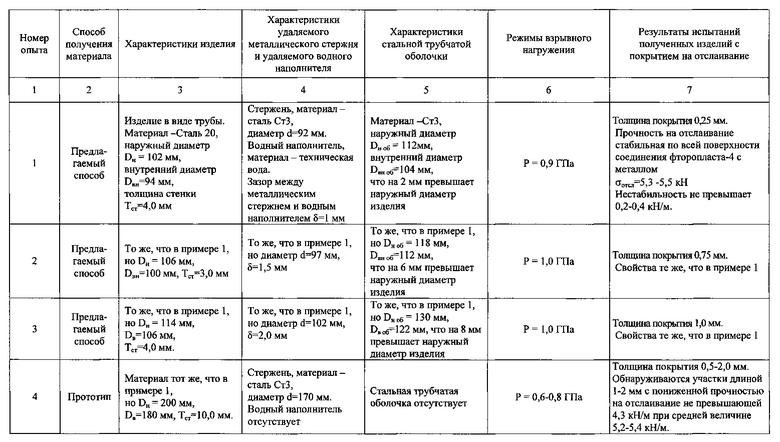

Пример 1 (см. также таблицу).

Изделие в виде отрезка трубы изготавливают из стали 20 с наружным диаметром Dн=102 мм, внутренним диаметр Dвн=94 мм и толщиной стенки 4,0 м. Металлический стержень изготавливают из стали Ст3 диаметром 92 мм. Зазор между металлическим стержнем и внутренней поверхностью изделия равнялся 1 мм. Втулки, герметизирующие зазор и центрирующие металлический стержень относительно изделия, изготавливают из резины с внешним диаметром, равным внутреннему диаметру изделия dн1=Dвн=94 мм, с внутренним диаметром, равным наружному диаметру металлического стержня dвн1=92 мм, и толщиной 5 мм. В качестве водного наполнителя используют техническую воду. Трубчатую оболочку в виде отрезка трубы изготавливают из стали Ст3 с наружным диаметром Dн об=112 мм и внутренним диаметр Dвн об=104 мм, что на 2 мм превышает наружный диаметр изделия. Втулки, центрирующие трубчатую оболочку относительно изделия, изготавливают из полиэтилена с внешним диаметром, равным внутреннему диаметру трубчатой оболочки dв2=Dвн об=104 мм, с внутренним диаметром, равным наружному диаметру изделия dвн2=Dвн=102 мм, и толщиной 5 мм. Заглушки нижнюю и верхнюю изготавливают из стали Ст3 с диаметром 112 мм, соответствует наружному диаметру стальной трубчатой оболочки Dн об и толщиной 12 мм. Соединение заглушек с трубчатой оболочкой осуществляют с помощью резьбы.

Стальной конический обтекатель изготавливали из стали Ст3 с основанием таким же, как и диаметр заглушки 112 мм и высотой 56 мм. Соединение с наружным слоем трубчатой оболочки и изделием резьбовое. Давление взрывного нагружения скользящей ударной волной Р=0,9 ГПа обеспечивали применением смеси взрывчатого вещества ВВ аммонита 6ЖВ и аммиачной селитры 25/75, толщиной заряда ВВ Твв=25 мм. ВВ размещали в полости, образованной картонным цилиндрическим контейнером диаметром 162 мм и наружной поверхностью трубчатой оболочки диаметром 112 мм. Сверху взрывчатого вещества по центру размещали электродетонатор. Далее осуществляли напрессовку покрытия взрывным нагружением с давлением 0,9 ГПа от скользящей ударной волны заряда взрывчатого вещества, передаваемой через стенку стальной трубчатой оболочки, с самопроизвольным удалением металлического стержня и водного наполнителя из изделия и получением на наружной цилиндрической поверхности изделия покрытия и сдеформированной стальной трубчатой оболочки. После взрывного прессования заготовку с полученным на наружной цилиндрической поверхности изделия полимерным покрытием и сдеформированной стальной трубчатой оболочкой в собранном виде подвергали термообработке в электрической печи для монолитизации (спекания) полимерного покрытия и образования стойких адгезионных связей между изделием и полимерным материалом. Охлаждение проводили с печью. После охлаждения краевые части изделия на высоте 4 мм отрезают на токарном станке. Затем производят выпрессовку изделия с покрытием из стальной трубчатой оболочки на гидравлическом прессе.

Полученное изделие с покрытием имеет наружный диаметр 102,25 мм (толщина покрытия из фторопласта-4 0,25 мм), гладкие наружную и внутреннюю поверхности, не имеет дефектов, следов деструкции фторопласта-4, стабильную адгезионную прочность по всей поверхности соединения фторопласта-4 с металлом σотсл=5,3-5,5 кН. Результаты испытаний приведены в таблице.

Пример 2 (см. также таблицу).

То же, что в примере 1, но внесены следующие изменения.

Наружный диаметр Dн=106 мм, внутренний диаметр Dвн=100 мм и толщина стенки изделия 3,0 м. Металлический стержень диаметром 97 мм. Зазор между металлическим стержнем и внутренней поверхностью изделия равнялся 1,5 мм. Наружный диаметр dн1=Dвн=100 мм, внутренний диаметр dвн1=97 мм и толщина 5 мм втулок, герметизирующих зазор и центрирующих металлический стержень относительно изделия. Наружный диаметр Dн об=118 мм и внутренний диаметр Dвн об=112 мм трубчатой оболочки, что на 6 мм превышает наружный диаметр изделия. Внешний диаметр dв2=Dвн об=112 мм, внутренний диаметр dвн2=Dвн=106 мм и толщина 5 мм втулок, центрирующих трубчатую оболочку относительно изделия. Диаметр нижней и верхней заглушек, конического обтекателя 118 мм, высота конического обтекателя 59 мм. Давление взрывного нагружения скользящей ударной волной Р=1,0 ГПа обеспечивали применением смеси взрывчатого вещества ВВ аммонита 6ЖВ и аммиачной селитры 25/75, толщиной заряда ВВ Твв=30 мм. Диаметр картонного цилиндрического контейнера 178 мм.

Полученное изделие с покрытием имеет наружный диаметр 106,75 мм (толщина покрытия из фторопласта-4 0,75 мм). Свойства те же, что в примере 1.

Пример 3 (см. также таблицу).

То же, что в примере 1, но внесены следующие изменения.

Наружный диаметр Dн=114 мм, внутренний диаметр Dвн=106 мм и толщина стенки изделия 4,0 м. Металлический стержень диаметром 102 мм. Зазор между металлическим стержнем и внутренней поверхностью изделия равнялся 2,0 мм. Наружный диаметр dн1=Dвн=106 мм, внутренний диаметр dвн1=102 мм и толщина 5 мм втулок, герметизирующих зазор и центрирующих металлический стержень относительно изделия. Наружный диаметр Dн об=130 мм и внутренний диаметр Dвн об=122 мм трубчатой оболочки, что на 8 мм превышает наружный диаметр изделия. Внешний диаметр dв2=Dвн об=122 мм, внутренний диаметр dвн2=Dвн=114 мм и толщина 5 мм втулок, центрирующих трубчатую оболочку относительно изделия. Диаметр нижней и верхней заглушек, конического обтекателя 130 мм, высота конического обтекателя 65 мм. Давление взрывного нагружения скользящей ударной волной Р=1,0 ГПа обеспечивали применением смеси взрывчатого вещества ВВ аммонита 6ЖВ и аммиачной селитры 25/75, толщиной заряда ВВ Твв=30 мм. Диаметр картонного цилиндрического контейнера 190 мм.

Полученное изделие с покрытием имеет наружный диаметр 131,0 мм (толщина покрытия из фторопласта-4 1,0 мм). Свойства те же, что в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО ФТОРОПЛАСТА-4 НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2009 |

|

RU2413594C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОФТОРОПЛАСТОВЫХ ПОКРЫТИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2000 |

|

RU2186658C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ ПУТЕМ ВЗРЫВНОГО НАГРУЖЕНИЯ | 2008 |

|

RU2373035C1 |

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1990 |

|

RU2060868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИСТОВЫХ МЕТАЛЛОПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2561407C1 |

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2320455C2 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711289C1 |

Изобретение относится к получению защитного покрытия из порошкообразного фторопласта-4 на поверхности цилиндрического стального изделия, включает напрессовку покрытия нагружением от скользящей ударной волны заряда взрывчатого вещества и последующую термообработку. Внутри изделия симметрично его продольной оси размещают металлический стержень с зазором 1,0-2,0 мм между наружной поверхностью стержня и внутренней поверхностью изделия. Заполняют упомянутый зазор водным наполнителем, полученную сборку герметизируют и устанавливают соосно внутри стальной трубчатой оболочки, внутренний диаметр которой превышает наружный диаметр изделия на 2-8 мм. В полость, образованную наружной цилиндрической поверхностью изделия и внутренней поверхностью стальной трубчатой оболочки, засыпают порошкообразный фторопласт-4. Напрессовку покрытия ведут нагружением с давлением 0,9-1,0 ГПа от скользящей ударной волны, передаваемой через стенку стальной трубчатой оболочки, с удалением металлического стержня и водного наполнителя из изделия и получением на наружной цилиндрической поверхности изделия покрытия и сдеформированной стальной трубчатой оболочки. После термообработки производят выпрессовку изделия с покрытием из стальной трубчатой оболочки. Полученное покрытие обладает стабильной адгезионной прочностью. 1 ил., 1 табл., 3 пр.

Способ получения покрытия из порошкообразного фторопласта-4 на поверхности цилиндрического стального изделия, включающий напрессовку покрытия нагружением от скользящей ударной волны заряда взрывчатого вещества и последующую термообработку, отличающийся тем, что внутри изделия симметрично его продольной оси размещают металлический стержень с зазором 1,0-2,0 мм между наружной поверхностью стержня и внутренней поверхностью изделия, заполняют зазор водным наполнителем, полученную сборку герметизируют и устанавливают соосно внутри стальной трубчатой оболочки, внутренний диаметр которой превышает наружный диаметр изделия на 2-8 мм, в полость, образованную наружной цилиндрической поверхностью изделия и внутренней поверхностью стальной трубчатой оболочки, засыпают порошкообразный фторопласт-4, напрессовку покрытия ведут нагружением с давлением 0,9-1,0 ГПа от скользящей ударной волны, передаваемой через стенку стальной трубчатой оболочки, с удалением металлического стержня и водного наполнителя из изделия и получением на наружной цилиндрической поверхности изделия покрытия и сдеформированной стальной трубчатой оболочки, а после термообработки производят выпрессовку изделия с покрытием из стальной трубчатой оболочки.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО ФТОРОПЛАСТА-4 НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2009 |

|

RU2413594C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОФТОРОПЛАСТОВЫХ ПОКРЫТИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА НА ЦИЛИНДРИЧЕСКОЙ ПОВЕРХНОСТИ ИЗДЕЛИЯ | 2000 |

|

RU2186658C2 |

| СПОСОБ ВЗРЫВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2011 |

|

RU2471591C2 |

| CN 103966595 A, 06.08.2014 | |||

| JP 55097276 A, 27.07.1980. | |||

Авторы

Даты

2016-06-10—Публикация

2014-11-25—Подача