Изобретение относится к области порошковой металлургии, а именно к способам получения взрывным компактированием из аморфных материалов изделий, обладающих высокой магнитной проницаемостью, низкой коэрцитивной силой, высоким сопротивлением коррозии и независящей от температуры электропроводностью, высокой механической вязкостью и высоким пределом текучести, и может быть использовано в электротехнике, а именно - силовое электрооборудование; переключатели блоков питания; электрические цепи; магнитная экранировка; датчики и преобразователи.

Известен способ изготовления изделий взрывом из порошковых материалов, в том числе из аморфных (А.С. СССР №1385392, публ. 30.12.94 г. МПК7 В22F 3/08). Для повышения плотности и однородности изделий порошок засыпают в ампулы, между которыми помещают демпфирующий наполнитель с акустической жесткостью, меньшей, чем у порошкового материала. Контейнер окружают зарядом ВВ и производят ударно-волновое компактирование порошка. Компактирование исходного материала реализуется за счет скользящей ударной волны, имеющей конусообразную форму. Данным способом получают изделия с относительной плотностью 92,5-98%.

Главное, что отмечается в этом изобретении, - это наличие демпфирующего наполнителя, расположенного между взрывчатым веществом и ампулой с порошком. Наполнитель выбирают с акустической жесткостью (ρс), меньшей, чем у прессуемого порошкового материала. В примере сказано, что этим способом можно изготавливать изделия из аморфных материалов - металлических стекол 10НСР, 2НСР, 71КНСР. В качестве демпфирующих материалов использовали песок, дерево, картон, резину, фторопласт. Максимальная относительная плотность, равная 98%, получена при относительно большой толщине заряда ВВ, равной 50 мм. И это является недостатком данного способа.

В вышеописанном источнике отсутствуют данные о контроле сохранения аморфной структуры после ударно-волнового воздействия.

Известен также способ изготовления изделий из аморфных материалов - порошка или ленты (патент США №4612161, публ. 16.09.86, МПК7 В22F 3/08). Способ заключается в размещении аморфного материала в полом цилиндре из стали, внутренний диаметр которого составляет 130-150% диаметра изготавливаемого изделия, а длина равна длине изделия. На внешней поверхности цилиндра размещают заряд взрывчатого вещества. После этого производят взрывное компактирование скользящей цилиндрической ударной волной. При этом температура нагрева аморфного материала при детонации должна быть выше температуры деформации, но ниже температуры кристаллизации. Данный способ позволяет получить изделия из аморфного материала различных форм и размеров с необходимой плотностью и прочностью, при этом сохраняются аморфные характеристики материала.

В патенте рассмотрен способ изготовления цилиндрических твердых тел из аморфного материала (метгласа) толщиной 0,6 см и более произвольной длины.

Тип взрывчатого вещества и его количество подбирают таким, чтобы обеспечить интервал температур, заключенных между температурами кристаллизации аморфного материала ТС и порога пластической деформации Тd

ТС>T>Td

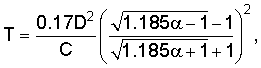

При этом температура Т определена следующим образом:

где Т - максимум предельной постоянной температуры;

D - скорость детонации заряда взрывчатого вещества;

α - отношение активной массы заряда взрывчатого вещества к активной массе аморфного материала;

С - является удельной теплоемкостью аморфного материала.

Для реализации заявленного процесса используется заряд взрывчатого вещества из тэна (PETN), инициирование которого обеспечивало сходящуюся к оси цилиндра конусообразную ударную волну. В описании не указаны параметры ударных волн и магнитные свойства получаемых изделий.

Данный способ имеет следующие недостатки:

1) сложность определения температуры кристаллизации и пороговой температуры деформации;

2) сложность подбора условий проведения компактирования с обеспечением предельной температуры Т, так как она определяется тремя параметрами D, α и С;

3) возможно загрязнение полученного изделия продуктами взрыва.

Наиболее близким к заявляемому способу изготовления изделий из аморфных магнитных материалов является способ по патенту США №4490329, публ. 25.12.84 г., МПК7 В22F 1/00. Этот способ заключается в размещении аморфного магнитного материала (например, композиции Fe78B13Si9) в ампуле, соответствующей форме получаемого изделия, и дальнейшем ударно-волновом компактировании порошка аморфного магнитного материала скользящей цилиндрической ударной волной.

Цилиндрический заряд взрывчатого вещества обеспечивает, при его инициировании в одной точке, сходящуюся к оси цилиндра ударную волну в трубчатом образце или образце, состоящем из набора колец.

Скорость детонации взрывчатого вещества, состоящего из аммиачной селитры, мазута и порошка железа составляет D=2,90 км/с, при этом в компактируемом порошке из аморфного сплава развиваются давления 15 ГПа и температура ˜400°С. Процесс уплотнения длится ˜5 мкс.

В качестве амортизатора для гашения амплитуды ударной волны используется кварцевый песок (SiO2). В результате частицы порошка соединяются, образуя изделие заданной формы. При этом изделия сохраняют аморфные свойства исходных порошков.

Рассмотрен пример по изготовлению колец или цилиндрической трубы ⊘25 мм×⊘11 мм. В этом случае необходим заряд взрывчатого вещества с наружным диаметром ˜⊘100 мм и внутренним диаметром ⊘30 мм, толщиной взрывчатого вещества 35 мм, что приводит, несмотря на малую мощность ВВ, к определенным трудностям сохранения образца после ударно-волнового компактирования.

Авторы способа-прототипа отмечают, что неравномерность величины давления прессования сверху и снизу образца может отличаться в 10 раз при длине трубчатого образца 100 мм.

Из-за проведения компактирования скользящей ударной волной в получаемом изделии могут иметь место откольные явления. Этому же может способствовать применение в качестве формовочной смеси песка. Все это отрицательно сказывается на качестве получаемых изделий.

Кроме того, возможно загрязнение получаемых изделий продуктами взрыва, т.к. ампула выполнена из легко разрушаемого материала (типа картона).

К сожалению, в патенте не приведены магнитные характеристики получаемых изделий.

Задачей предлагаемого изобретения является повышение качества получаемых изделий с обеспечением высоких магнитных характеристик (магнитная проницаемость, удельные потери).

Технический результат, достигаемый при использовании заявляемого способа, заключается в следующем:

- магнитная проницаемость магнитопроводов, полученных заявляемым способом, возрастает более чем в 200 раз по сравнению с исходным порошком (для сплава 5БДСР) и более чем в 15 раз (для сплава ГМ414);

- чистота полученного изделия соответствует чистоте исходных продуктов;

- прочность и плотность полученных изделий близка к прочности и плотности монолита по всему объему изделия;

- отсутствуют откольные явления в полученном изделии.

Для решения поставленной задачи и достижения указанного технического результата в известном способе получения изделий из аморфных магнитных материалов, заключающемся в размещении аморфного материала в ампуле, соответствующей форме изделия, и последующем ударно-волновом компактировании, согласно изобретению ударно-волновое компактирование осуществляют плоской ударной волной с давлением за фронтом 2-20 ГПа, после чего проводят термическую обработку полученной заготовки до образования нанокристаллической структуры. Термическая обработка заготовки может проводиться в магнитном поле напряженностью 2000-7000 А/м. Улучшение магнитных характеристик и качества изделий можно получить за счет изготовления ампулы герметичной с предварительным ее вакуумированием до давления 1-100 Па перед ударно-волновым компактированием. Компактирование может осуществляться многократным ударно-волновым нагружением.

При прохождении ударной волны через образец происходит кратковременный разогрев, что в совокупности с воздействием высоких давлений позволяет сохранить аморфную структуру, близкую к монолиту, с пористостью около 3%. Кратковременность воздействия высоких температур исключает взаимодействие исходного материала с конструкционными материалами, что обеспечивает чистоту получаемого изделия. Изменяя амплитуду давления ударной волны от 2 до 20 ГПа, можно получать заготовки с требуемой плотностью и прочностью. При этом экспериментально установлено, что магнитная проницаемость получается на достаточно высоком уровне.

При амплитуде давления ударной волны менее 2 ГПа не происходит сцепления частиц порошка для формирования заготовки.

При увеличении амплитуды давления ударной волны выше 20 ГПа заготовка теряет аморфность и происходит охрупчивание материала.

При воздействии ударной волной с амплитудой давления от 2 до 20 ГПа получены заготовки с аморфной структурой, что подтверждено рентгеноструктурным анализом.

Полученные заготовки подвергали термической обработке до образования нанокристаллической структуры в связи с тем, что экспериментально установлено положительное влияние нанокристаллической структуры материала на его магнитные характеристики. Образование нанокристаллической структуры аморфного материала достигается путем его нагрева до определенной температуры, которая является индивидуальной для каждого типа материалов. Авторами с помощью термоанализа установлено, что для сплава Fe84.1Cu1.3Nb5.6Si7.7B1.3 (5БДСР) температура начала образования нанокристаллической структуры составляет 510°С. Экспериментально установлено, что максимальное значение магнитной проницаемости достигается при температуре термической обработки 530°С. При этом анализ показал, что изделие сохраняет рентгеноаморфную (нанокристаллическую) структуру.

При термической обработке заготовки в магнитном поле напряженностью 2000-7000 А/м магнитные характеристики повышаются ˜ на 3-5%.

Выполнение ампулы герметичной и вакуумирование ее перед ударно-волновым компактированием до давления 1-100 Па повышает качество изделия за счет отсутствия воздушных включений, что уменьшает пористость изделия.

Многократное ударноволновое нагружение положительно влияет на структуру и качество изделий.

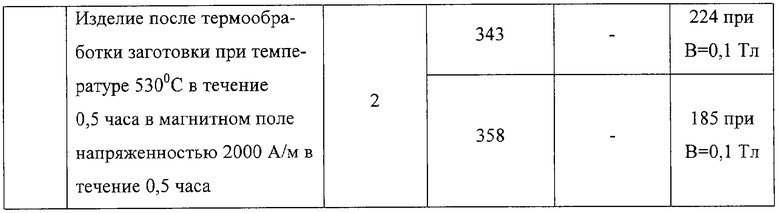

На чертеже представлена схема устройства для осуществления заявляемого способа, которое состоит из стального корпуса 1 и стального поддона 2, скрепленных соединительными элементами 3. Внутри корпуса 1 на поддоне 2 последовательно установлены демпфер 4 в виде цилиндра из пенопласта, стальной диск 5 и ампула сохранения 6 с компактируемой заготовкой 7 из магнитного материала. На ампуле сохранения 6 расположен заряд 8 из ВВ. На корпусе со стороны заряда 8 из ВВ установлен генератор плоской ударной волны 9 на основе линзового заряда с метаемой алюминиевой фольгой, создающий в заряде 8 из ВВ плоскую детонационную волну.

Давление в ампуле сохранения 6, содержащей компактируемую заготовку 7, создается зарядом 8 из ВВ толщиной 2...10 мм и диаметром 38 мм. Диск 5, демпфер 4 и поддон 2 выбирались с таким расчетом, чтобы максимальные разрушающие напряжения концентрировались вне ампулы сохранения.

Первоначально в ампулу сохранения 6 запрессовывают порошок аморфного сплава. В качестве материала, в частности, используют сплав на основе железа с добавками кремния, бора, меди и др. Усилие прессования составляет 10000-12000 кг/см2. Ампулу сохранения 6 с запрессованным материалом размещают в корпусе 1 устройства на стальном диске 5. На ампуле устанавливают заряд 8 из ВВ на основе тэна, после чего устанавливают генератор плоской ударной волны 9. При инициировании генератора плоской ударной волны 9 осуществляется компактирование материала 7, расположенного в ампуле 6. Перед ударно-волновым компактированием может осуществляться вакуумирование ампулы до давления 1-100 Па, что повышает плотность заготовки за счет отсутствия воздушных включений и снижает температуру при прохождении ударной волны. Снижение температуры способствует сохранению аморфной структуры материала. Ударно-волновое нагружение заготовки можно осуществлять многократно для повышения плотности получаемого изделия.

После проведения взрывного воздействия с амплитудой ударной волны 2-20 ГПа из ампулы сохранения извлекают полученную заготовку и проводят измерения плотности, магнитных характеристик, рентгеноструктурный анализ. Величина удельной плотности полученной заготовки, по измерениям методом гидростатического взвешивания, достигала 98,5%. Измерение магнитных характеристик показало, что динамическое компактирование приводит к увеличению магнитной проницаемости по сравнению с исходным порошком аморфного сплава в ˜15 раз, удельные потери уменьшаются в ˜4 раза. Методом рентгеноструктурного анализа установлено, что после воздействия ударно-волновых воздействий рентгеноаморфность сплава сохраняется.

После измерения характеристик заготовки проводят ее термическую обработку до образования нанокристаллической структуры, которая подтверждается рентгеноструктурным анализом, наличием в аморфном сплаве соединения Fe3Si. Термическая обработка может проводиться в магнитном поле напряженностью 2000-7000 А/м.

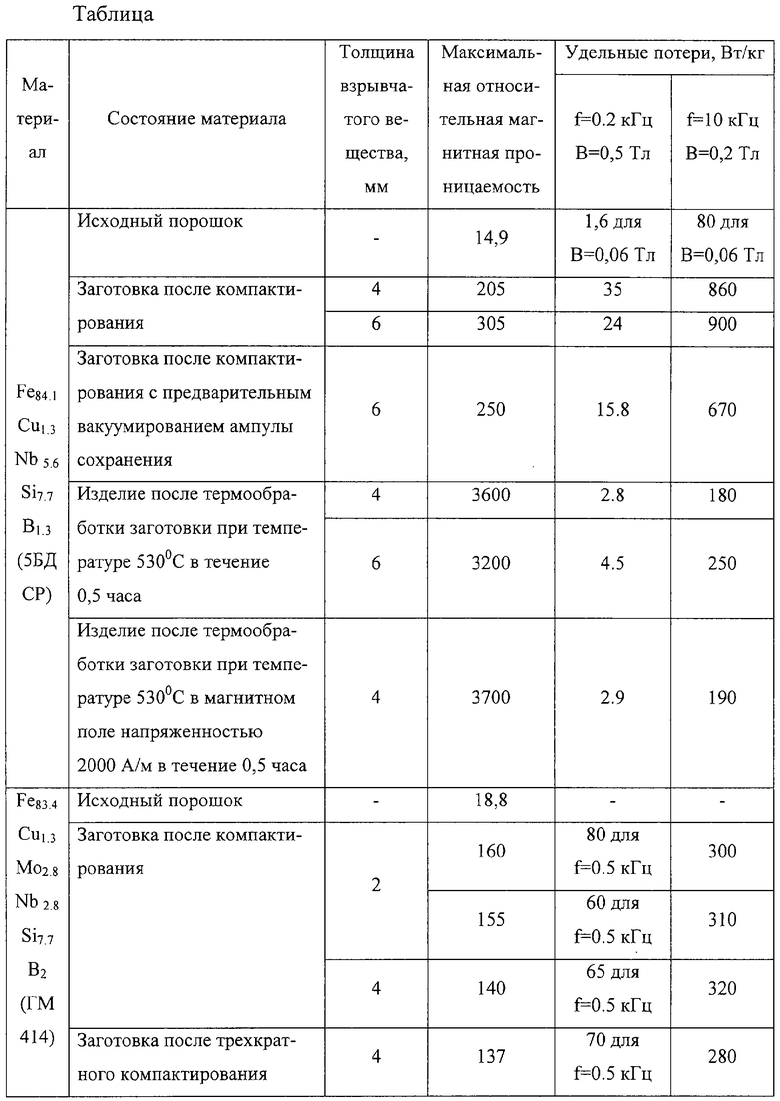

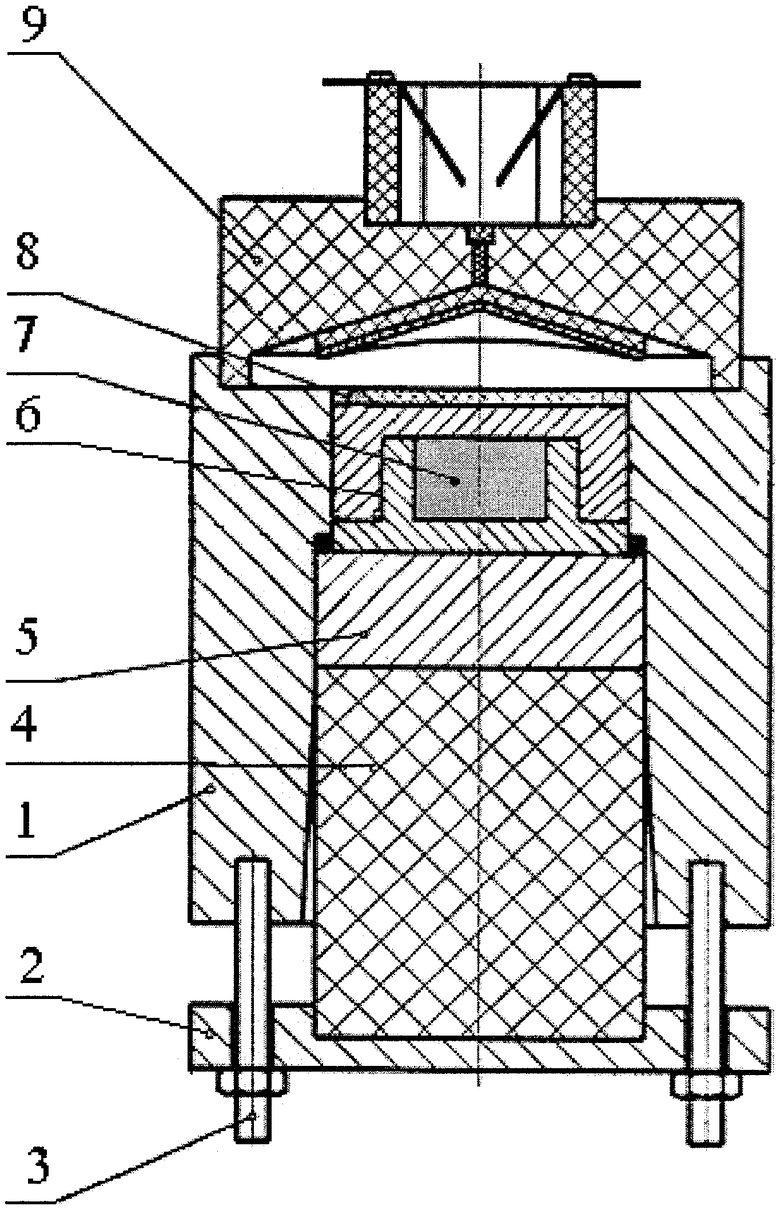

Для доказательства критерия «промышленная применимость» были проведены опыты по получению кольцевых магнитопроводов с использованием заявляемого способа. Полученные экспериментальные данные приведены в таблице.

Для осуществления заявляемого способа использовали аморфный сплав Fe84.1Cu1.3Nb5.6Si7.7B1.3 (5БДСР) или аморфный сплав Fe83.4Cu1.3Mo2.8Nb2.8Si7.7В2 (ГМ414), который запрессовывали в ампулу и нагружали УВ с амплитудой давления 2-20 ГПа через металлическую преграду. При этом изменяли либо плотность, либо толщину заряда ВВ, за счет чего получали различные амплитуды давления во фронте УВ.

Термическую или термомагнитную обработку скомпактированных заготовок проводили при различных температурах в течение 0,2-1 ч.

Таблица наглядно показывает, что ударно-волновое компактирование аморфных магнитомягких сплавов приводит к увеличению магнитной проницаемости заготовки (по сравнению с исходным порошком) от 14 до 21 раза для 5БДСР во всех случаях компактирования (в том числе и с предварительным вакуумированием ампулы сохранения) и в 7,3-8,2 раза для ГМ414 (в том числе и для трехкратного ударно-волнового компактирования).

Наилучшие результаты получены при компактировании порошка сплава 5БДСР при толщине взрывчатого вещества 6 мм.

Предварительное вакуумирование ампулы сохранения для 5БДСР увеличивает магнитную проницаемость получаемой заготовки магнитопровода в 17 раз по сравнению с исходным порошком.

Трехкратное компактирование для ГМ414 увеличивает магнитную проницаемость получаемой заготовки магнитопровода в 7,3 раза, что может быть полезно при использовании магнитопроводов в специальных условиях эксплуатации.

Термическая обработка заготовок из сплава 5БДСР существенно повышает (в 10-18 раз) магнитную проницаемость получаемых изделий (по сравнению с заготовкой, полученной ударно-волновым компактированием), при этом в 5-12 раз уменьшаются удельные потери. Термическая обработка в магнитном поле повышает магнитную проницаемость получаемых изделий по сравнению с обычной термической обработкой на 3-5%.

Из таблицы следует, что заявляемый способ получения изделий из аморфных материалов (в частности, из сплавов 5БДСР, ГМ414) позволяет получать изделия из сплава 5БДСР с относительной магнитной проницаемостью от 3200 до 3700, а для сплава ГМ414 от 343 до 358, при этом удельные потери составляют для сплава 5БДСР 2,8-4,5 Вт/кг (при f=0,2 кГц и В=0,5 Тл) и 180-250 Вт/кг (при f=10 кГц и В=0,2 Тл), а для сплава ГМ414 185-224 Вт/кг (при f=10 кГц и В=0,1 Тл).

Удельная плотность изделий (магнитопроводов) достигает 98,5%.

Визуальный осмотр изделий показывает их качественную поверхность (без сколов), а рентгеноструктурный анализ подтверждает, что состав материала изделия соответствует составу исходного порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КУБИЧЕСКОГО НИТРИДА КРЕМНИЯ | 2006 |

|

RU2331578C2 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1997 |

|

RU2124416C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711288C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2711289C1 |

| МАГНИТОМЯГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА В ВИДЕ ИЗДЕЛИЯ | 2012 |

|

RU2504854C1 |

| СПОСОБ КОМПАКТИРОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2001 |

|

RU2224621C2 |

| СПОСОБ ДИНАМИЧЕСКОЙ ОБРАБОТКИ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2000 |

|

RU2192333C2 |

| Способ получения слоистого металлополимерного нанокомпозиционного материала путем взрывного прессования | 2018 |

|

RU2685311C1 |

| Способ получения композиционных материалов из стали и смесей порошков никеля и борида вольфрама | 2019 |

|

RU2710828C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЪЕМНЫХ СЛОЖНОПРОФИЛЬНЫХ НАНОСТРУКТУРНЫХ КОНСТРУКЦИОННЫХ И ФУНКЦИОНАЛЬНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2508961C2 |

Изобретение относится к порошковой металлургии, в частности к способам получения аморфных материалов взрывным компактированием. Может использоваться в электротехнике, например, для силового оборудования, переключателей блоков питания, электрических цепей, магнитной экранировки, датчиков и преобразователей. Аморфный материал размещают в ампуле, соответствующей форме изделия, и осуществляют ударно-волновое компактирование плоской ударной волной давлением 2-20 ГПа. Полученную заготовку подвергают термообработке до образования нанокристаллической структуры. Полученное изделие имеет однородную структуру, высокую магнитную проницаемость, а чистота материала изделия соответствует чистоте исходного порошка. 3 з.п. ф-лы, 1 ил., 1 табл.

| US 4713871 A (NIPPON OIL & FATS CO LTD AT AL), 22.12.1987 | |||

| СПОСОБ КОМПАКТИРОВАНИЯ ВЗРЫВОМ БЫСТРОЗАКАЛЕННЫХ МАТЕРИАЛОВ | 1987 |

|

SU1536603A1 |

| СПОСОБ ОБРАБОТКИ МАТЕРИАЛОВ СВЕРХВЫСОКИМ ДАВЛЕНИЕМ | 1992 |

|

RU2063449C1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

2008-03-27—Публикация

2005-12-12—Подача