Изобретение относится к неразрушающему контролю изделий методом акустической эмиссии и может быть использовано для определения координат дефектов в объектах железнодорожного и авиационного транспорта, химической, нефтехимической, энергетической и металлургической отраслях промышленности.

Известен способ локация дефектов, заключающийся в том, что измеряют разность времен прихода сигналов к двум датчикам и определяют закон затухания звука в объекте, при этом в принимаемых датчиками сигналах акустической эмиссии, генерируемых дефектами изделия, регистрируют моды волн Лэмба в виде волнового пакета, после представления которого частотно-временной зависимостью на спектрограммах выделяют энергетические максимумы антисимметричных и симметричных мод, по разнице во времени прихода энергетических максимумов на выбранных частотах определяют расстояние от источника эмиссии до каждого из преобразователей, а затем, используя ранее установленный закон затухания, рассчитывают координаты дефекта изделия (см. патент РФ №2523077 C1, МПК G01N 29/14).

Недостатком данного способа являются ограничения, связанные с невозможностью достоверного определения координат дефектов в объектах, в которых имеются сварные соединения, технологические отверстия, элементы переменной толщины и иные структурные и конструкционные неоднородности, т.к. антисимметричные и симметричные моды трансформируются, преобразуются из одного вида в другой и, следовательно, энергетические максимумы антисимметричных и симметричных мод смещаются и искажаются.

Наиболее близким по технической сущности к заявляемому способу является способ определения расстояния между источником и приемником сигналов акустической эмиссии (см. патент РФ №2397490, МПК G01N 29/14), заключающийся в том, что на контролируемом изделии устанавливают преобразователь акустической эмиссии, изделие нагружают, принимают сигналы акустической эмиссии, генерируемые дефектом изделия, и регистрируют моды волн Лэмба, причем моды регистрируют в виде волнового пакета, после представления которого частотно-временной зависимостью на спектрограммах выделяют энергетические максимумы антисимметричных и симметричных мод, а расстояние между преобразователем и источником акустической эмиссии рассчитывают по разнице во времени прихода энергетических максимумов на выбранных частотах.

Недостатком данного способа является высокая погрешность в определении координат дефектов, связанная с неопределенностью скорости распространения двух выделенных мод Лэмба сигналов акустической эмиссии в объектах со структурными и конструкционными неоднородностями и, соответственно, с анизотропией акустических свойств и сильной дисперсией (зависимостью скорости от частоты акустической волны).

Основной задачей изобретения является повышение точности локации дефектов в объектах сложной конструкции с переменной толщиной, значительным количеством сварных швов и технологических отверстий, в которых скорость акустического сигнала является непостоянной величиной, зависящей от частоты волны и толщины изделия, а сигналы могут трансформироваться из одного вида в другой.

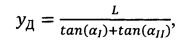

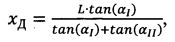

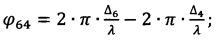

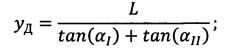

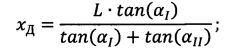

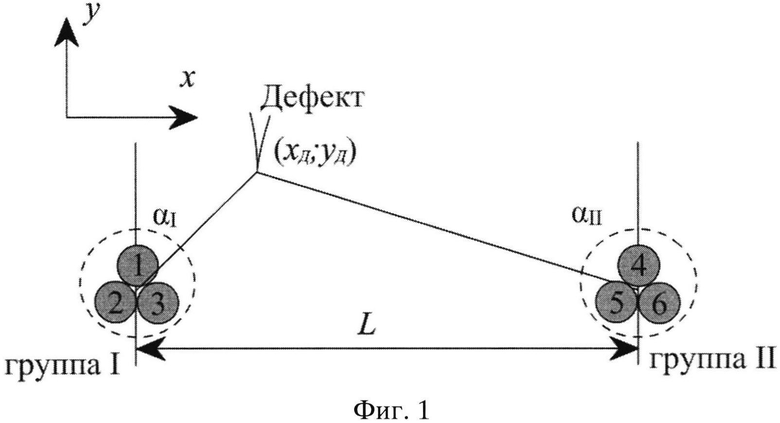

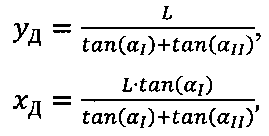

Поставленная задача решается за счет того, что в способе локации дефектов при акустико-эмиссионном контроле, состоящем в том, что на контролируемом изделии устанавливают преобразователи акустической эмиссии, изделие нагружают, принимают сигналы акустической эмиссии, генерируемые дефектом изделия, преобразователи акустической эмиссии устанавливают на объект контроля группами не менее трех в каждой на расстоянии между центрами преобразователей в группе, не превышающем минимальной длины акустической волны, определяемой по верхней границе полосы пропускания аппаратуры и скорости асимметричной волны Лэмба на этой частоте, в каждой группе для каждого сигнала определяют разность фаз между сигналами, зарегистрированными преобразователями, по которым определяют углы, характеризующие направления распространения волны относительно каждой группы преобразователей, а координаты дефектов определяют по формулам

где L - расстояние между группами преобразователей,

tan(αI) - тангенс угла направления распространения волны в группе I;

tan(αII) - тангенс угла направления распространения волны в группе II;

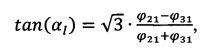

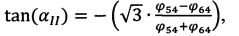

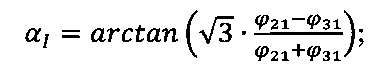

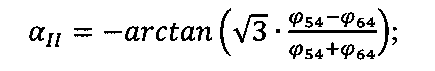

при этом:

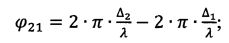

где φ21 - разность фаз сигналов на преобразователях 2 и 1;

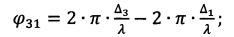

φ31 - разность фаз сигналов на преобразователях 3 и 1;

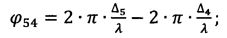

φ54 - разность фаз сигналов на преобразователях 5 и 4;

φ64 - разность фаз сигналов на преобразователях 6 и 4.

Технический результат предлагаемого изобретения заключается в повышении точности локации дефектов за счет отсутствия влияния эффектов трансформации волны на структурных неоднородностях исследуемого объекта (сварные швы), непостоянства скорости распространения акустической волны, возникающей из-за дисперсии волн при вариации толщины объекта контроля, амплитудно-частотной характеристики сигнала, соответственно, погрешность уменьшается и достоверность определения координат дефектов увеличивается.

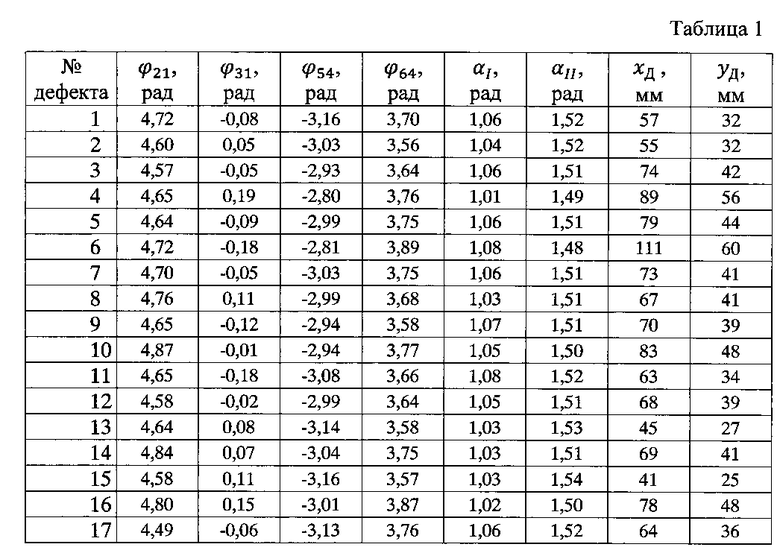

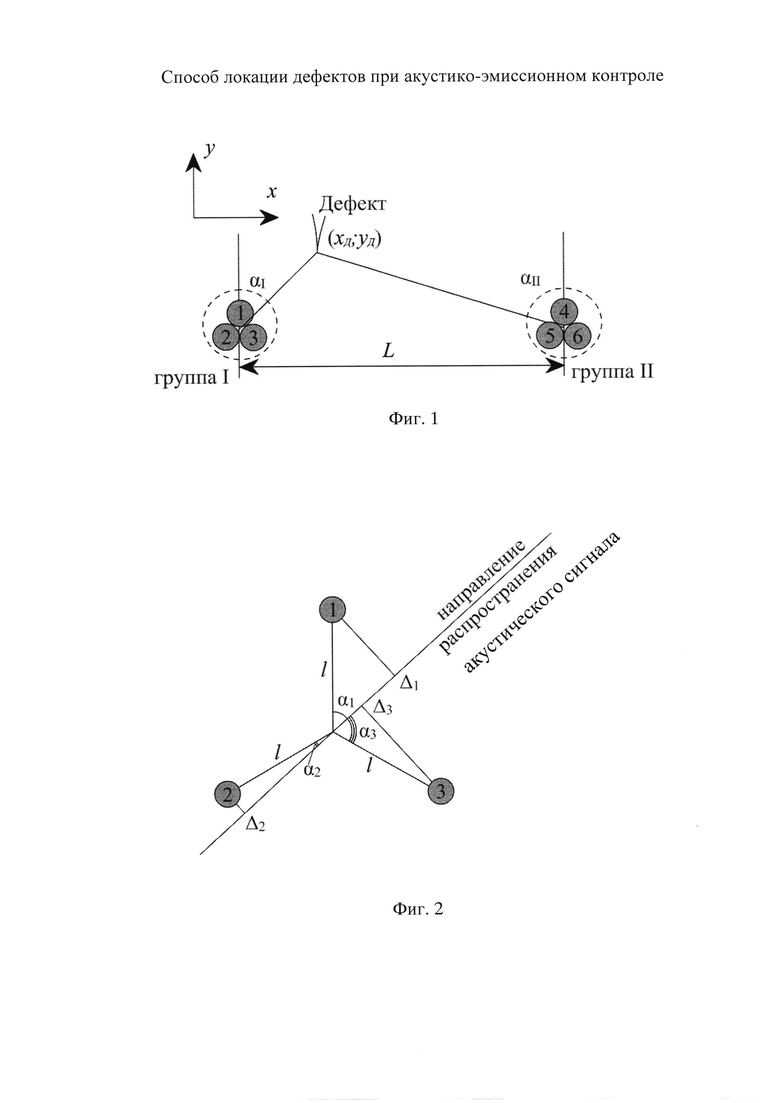

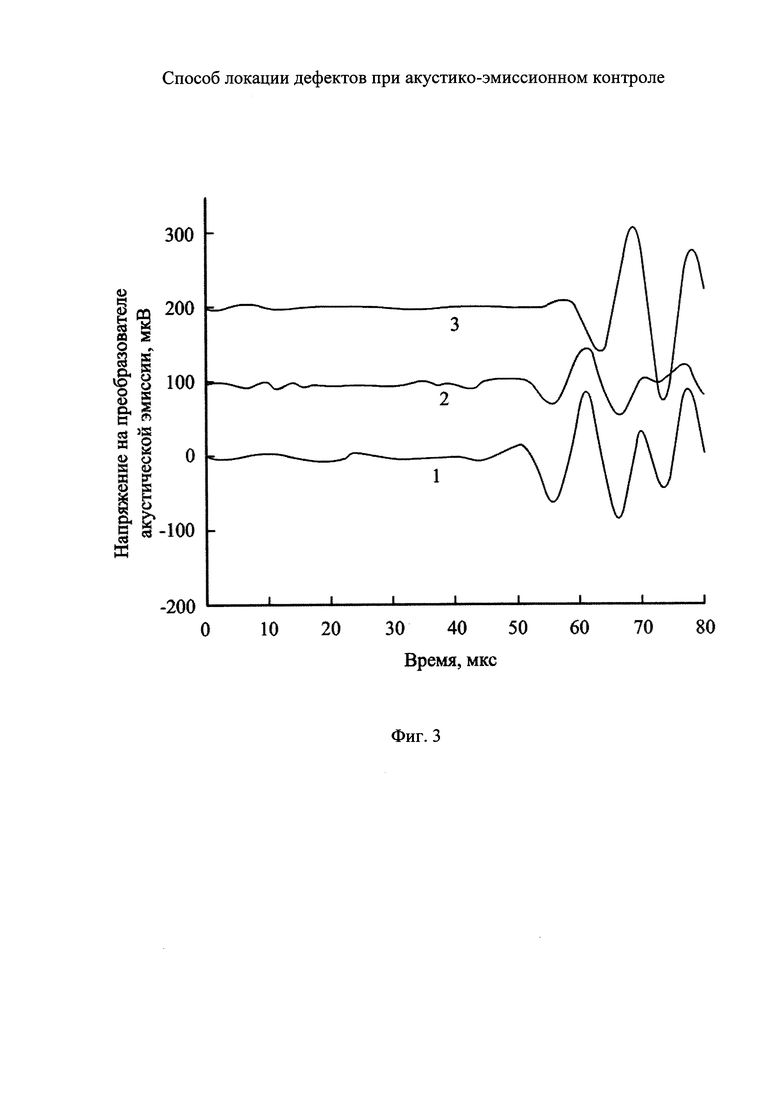

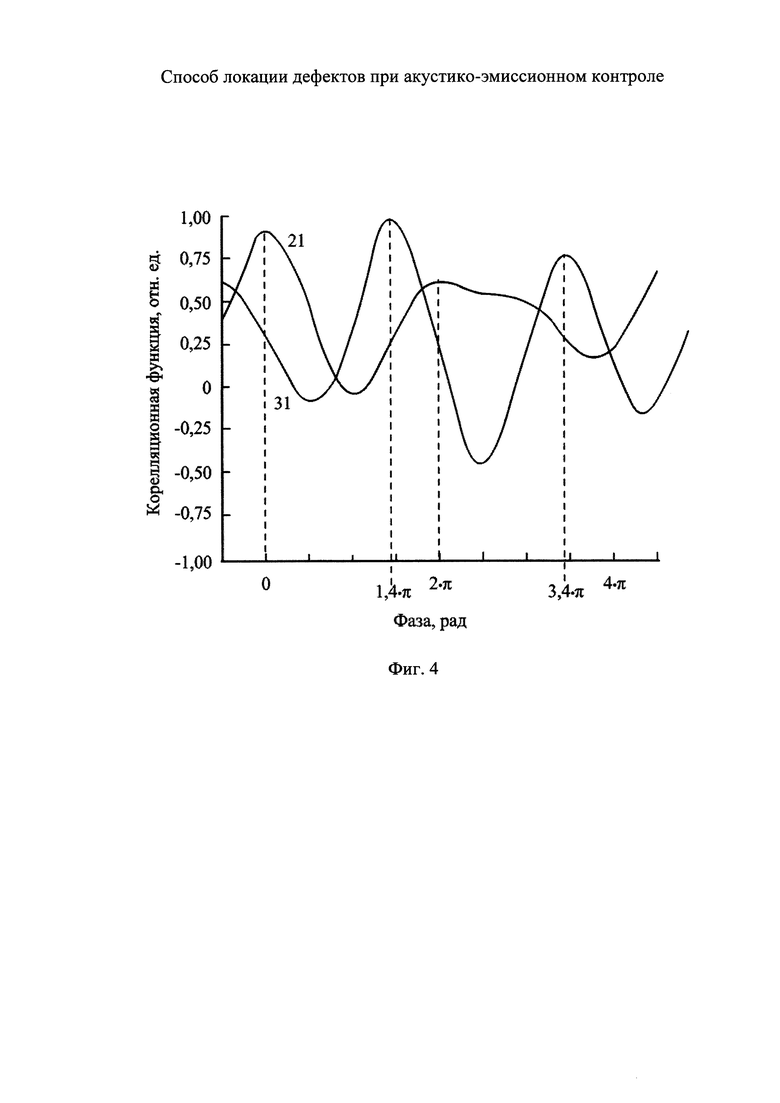

На Фиг. 1 представлена схема размещения двух групп преобразователей акустической эмиссии. На Фиг. 2 представлена схема размещения преобразователей в группе. На Фиг. 3 представлен график зависимости электрического напряжения на преобразователях от времени для группы преобразователей I с номерами 1, 2, 3. На Фиг. 4 показана зависимость корреляционной функции от сдвига фаз сигналов с преобразователей в I группе.

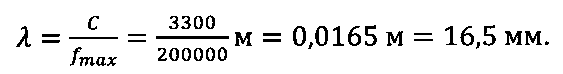

Предлагаемый способ реализуется следующим образом. Контролируемое изделие: сосуд давления тормозной системы локомотива с размерами: длина 1200 мм, внутренний диаметр 450 мм, толщина стенки 12 мм. На исследуемом объекте была проведена серия экспериментов, имитирующих рост трещины. В качестве имитатора АЭ использован слом грифеля Су-Нильсена по ГОСТ Р 52727-2007. Акустико-эмиссионная диагностика. Общие требования. На изделии устанавливали две группы преобразователей акустической эмиссии 1, 2, 3 и 4, 5, 6 типа ППАЭ 0,05-0,20 на расстоянии 750 мм относительно друг друга. Скорость ассиметричной волны Лэмба в объекте составляет C=3300 м/с, верхняя граница полосы пропускания преобразователя - fmax=200·103 Гц. Для выбранного объекта контроля и типа преобразователя длина волны составила

Расстояние между центрами преобразователей в группе установили равным 14 мм (менее длины волны λ). Затем сосуд нагружали компрессором до максимального давления 20 МПа со скоростью не более 0,25 МПа/с и регистрировали сигналы акустико-эмиссионной системой СЦАД 16.03 (номер в Государственном реестре средств измерений №18892-10). Сигналы, зарегистрированные преобразователями 1, 2, 3 (см. Фиг. 3), передаются в компьютер, который вычисляет по каждому дефекту разности фаз φ21 и φ31 между сигналами, зарегистрированными преобразователями 2 и 1, 3 и 1 в группе I, а также φ54 и φ64, зарегистрированными преобразователями 5 и 4, 6 и 4 в группе II в соответствии с выражениями

где Δ1, Δ2, Δ3, Δ4, Δ5, Δ6 - разности хода сигнала акустической эмиссии на преобразователи.

В компьютере реализован алгоритм определения разности фаз в группе преобразователей с помощью корреляционной функции по положению максимума корреляционной функции сигналов. С преобразователей I группы (см. фиг. 4) определяли разность фаз между преобразователями 2 и 1, 3 и 1, которые составили: φ21=0 рад, φ31=1,4·π рад. Аналогично определяли разность фаз во II группе преобразователей. Экспериментально определенные разности фаз приведены в табл. 1. Далее компьютер в каждой группе преобразователей вычисляет значение углов распространения волны αI и αII в соответствии с выражениями

После чего вычисляются координаты дефектов xД и yД, в соответствии с выражениями

где L - расстояние между группами преобразователей.

Результаты этих вычислений сведены в таблицу 1.

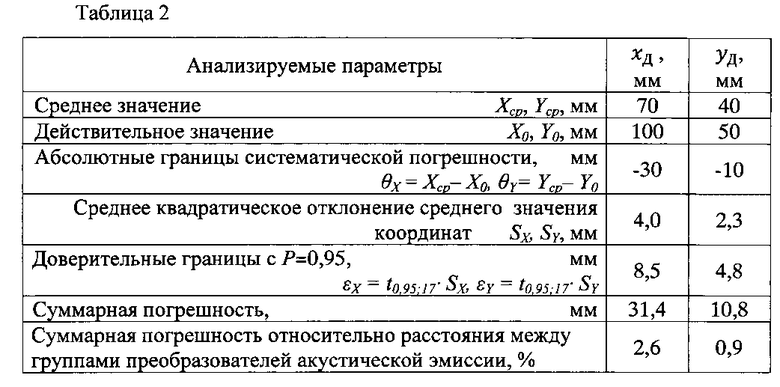

Была проведена обработка полученных данных с использованием ГОСТ Р 8.736-2011. Измерения прямые многократные. Методы обработки результатов измерений. Основные положения. Данные сведены в табл. 2.

Как видно из табл. 2, суммарная относительная погрешность координат относительно расстояния между группами преобразователей акустической эмиссии не превышала 3%.

Преимущество предлагаемого способа по сравнению с прототипом заключается в том, что влияние акустических характеристик (скорости и затухания) и их вариаций в объекте контроля на погрешность измерения координат дефектов является минимальным. При этом координаты дефекта определяются с учетом разности фаз двух сигналов на близко (менее минимальной длины волны) расположенных преобразователях акустической эмиссии, что позволило получить погрешность локализации дефектов не более 3%. Вторым преимуществом является расширение технологических возможностей метода акустической эмиссии с использованием предлагаемого способа за счет расширения номенклатуры объектов контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛОКАЦИИ ДЕФЕКТОВ | 2013 |

|

RU2523077C1 |

| Способ определения координат источников акустической эмиссии | 1989 |

|

SU1730573A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ МЕЖДУ ПРЕОБРАЗОВАТЕЛЕМ И ИСТОЧНИКОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2007 |

|

RU2397490C2 |

| Способ определения координат дефектов при акустико-эмиссионном контроле | 2021 |

|

RU2775204C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ | 2011 |

|

RU2480742C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ИСТОЧНИКА АКУСТИЧЕСКОЙ ЭМИССИИ | 2011 |

|

RU2498293C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТ ИСТОЧНИКОВ СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2356043C2 |

| СЕЛЕКТИВНЫЙ АКУСТИКО-ЭМИССИОННЫЙ ПЬЕЗОПРЕОБРАЗОВАТЕЛЬ УПРУГИХ ВОЛН | 2011 |

|

RU2493672C2 |

| Способ идентификации источников акустической эмиссии | 2020 |

|

RU2737235C1 |

| Способ определения координат источников акустической эмиссии в листовых материалах | 1982 |

|

SU1145251A1 |

Использование: для локации дефектов. Сущность изобретения заключается в том, что на контролируемом изделии устанавливают преобразователи акустической эмиссии, изделие нагружают, принимают сигналы акустической эмиссии, генерируемые дефектом изделия, при этом преобразователи акустической эмиссии устанавливают на объект контроля группами не менее трех в каждой, на расстоянии между центрами преобразователей в группе, не превышающем минимальной длины акустической волны, в каждой группе для каждого сигнала определяют разность фаз между сигналами, зарегистрированными преобразователями, по которым определяют углы, характеризующие направления распространения волны относительно каждой группы преобразователей, а координаты дефектов определяют по определенным математическим выражениям. Технический результат: повышение точности локации дефектов в объектах сложной конструкции с переменной толщиной, значительным количеством сварных швов и технологических отверстий. 4 ил., 2 табл.

Способ локации дефектов при акустико-эмиссионном контроле, заключающийся в том, что на контролируемом изделии устанавливают преобразователи акустической эмиссии, изделие нагружают, принимают сигналы акустической эмиссии, генерируемые дефектом изделия, отличающийся тем, что преобразователи акустической эмиссии устанавливают на объект контроля группами не менее трех в каждой, на расстоянии между центрами преобразователей в группе, не превышающем минимальной длины акустической волны, в каждой группе для каждого сигнала определяют разность фаз между сигналами, зарегистрированными преобразователями, по которым определяют углы, характеризующие направления распространения волны относительно каждой группы преобразователей, а координаты дефектов определяют по формулам

где L - расстояние между группами преобразователей,

tan(α1) и tan(α11) - тангенсы углов направления распространения волны в группах преобразователей.

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ В СТРУКТУРЕ ДЕТАЛЕЙ | 2009 |

|

RU2398225C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАССТОЯНИЯ МЕЖДУ ПРЕОБРАЗОВАТЕЛЕМ И ИСТОЧНИКОМ АКУСТИЧЕСКОЙ ЭМИССИИ | 2007 |

|

RU2397490C2 |

| Акустико-эмиссионное устройство для определения координат дефектов | 1982 |

|

SU1080078A1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ | 2011 |

|

RU2480742C1 |

| US 6065342A, 23.05.2000 | |||

| US 3985024A, 12.10.1976. | |||

Авторы

Даты

2016-06-10—Публикация

2015-03-30—Подача