ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Варианты осуществления, раскрытые в данном документе, относятся к устройству и способам регулирования или ограничения положения ротора относительно статора в винтовом забойном двигателе или насосе. В другом аспекте варианты осуществления, раскрытые в данном документе, относятся к устройству и способам регулирования или ограничения положения ротора относительно статора в гидравлическом забойном двигателе.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Винтовые забойные двигатели или насосы, иногда называемые объемными двигателями или насосами, работают по принципу захвата текучей среду в полости. Полости образуются в пространствах между ротором и статором, и относительное вращение между данными компонентами является механизмом, который обуславливает развитие полостей и перемещение аксиально вдоль длины устройства от впускного конца к выпускному концу. Если ротор приводится во вращение, текучая среда втягивается в полости, перемещаясь с ними, и устройство должно являться насосом. Если текучая среда перекачивается насосом во впускной конец полости с более высоким давлением, чем на выпускном конце, силы, генерируемые на роторе, обуславливают его вращение, и устройство должно являться двигателем.

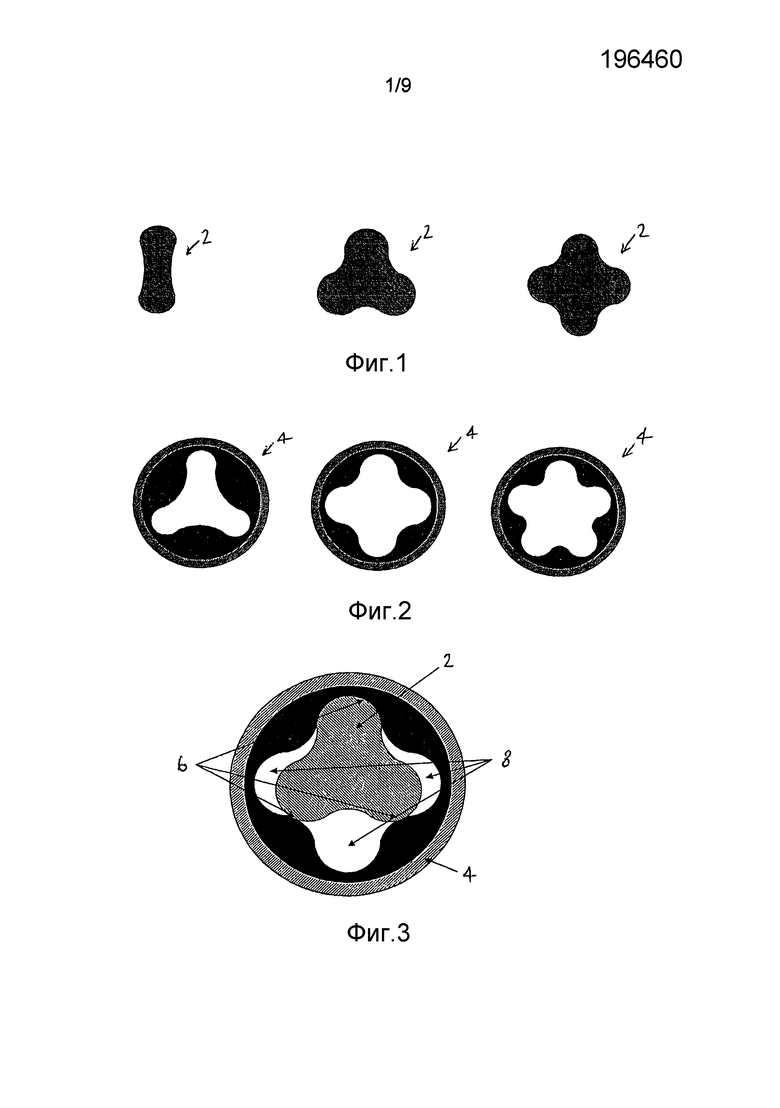

Чтобы ротор мог вращаться в статоре и создавать полости, которые должны продвигаться в аксиальном направлении, профили обоих компонентов должны иметь специфические формы. Обычно, ротор (2) должен представлять собой вал винтовой формы с формой сечения, аналогичной показанной на фиг.1. Число зубьев на роторе (2) может варьироваться от одного до любого числа. Статор (4) имеет профиль, который дополняет форму ротора (2), с числом зубьев, варьирующимся между двумя и любым числом, примеры показаны на фиг.2. В согласованной паре ротор-статор, число зубьев на статоре (4) должно быть на один больше, чем на роторе (2). Сечение типичной комбинации ротора (2) и статора (4) показано на фиг.3, где ротор (2) имеет три зуба и статор (4) имеет четыре зуба, и ротор (2) размещен в статоре (4).

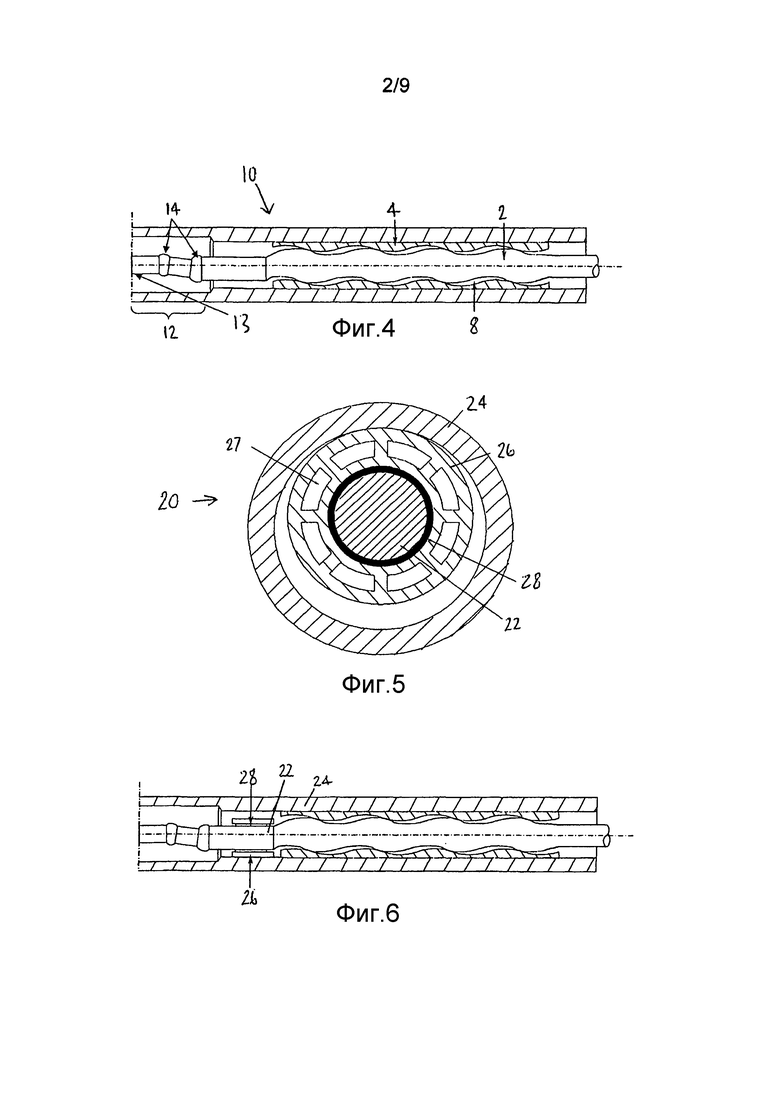

Одна из поверхностей, часто поверхность статора (4), является гибкой, при этом, уплотнения (6) могут поддерживаться между точками контакта ротора (2) и статора (4). Уплотнения (6) образуют множество полостей (8) между ротором (2) и статором (4) и обеспечивают относительное вращение между ротором (2) и статором (4). Сечения ротора (2) и статора (4) обычно остаются одинаковыми по длине двигателя или насоса (10), но поступательно поворачиваются, что дает в результате винтовой профиль. Сечение в диаметральной плоскости части двигателя или насоса (10) показано на фиг.4.

Ротор (2) не должен иметь фиксированной длины. Выбранная длина часто определяется шагами, где один шаг состоит из полного поворота винтовой спирали статора (4). Полости (8) образуются между статором (4) и ротором (2).

Должно быть ясно из сечений на фиг.3 и фиг.4, что геометрическая ось ротора (2) не остается неподвижной относительно статора (4) при повороте ротора (2). В общем, в случае, если ротор (2) имеет два или больше зубьев, траектория центральной точки приблизительно представляет собой окружность с вариациями, обусловленными точной характеристикой профилей поверхности и любых деформаций в гибких материалах, используемых для поддержания уплотнений (6) между полостями. Как в случае двигателя, где ротор (2) создает приводной крутящий момент, так и в случае насоса, где ротор (2) приводится в движение, компоновка (12) приводного вала требуется для преобразования вращения вокруг движущейся по орбите оси во вращение вокруг фиксированной оси. Данная компоновка (12) приводного вала имеет узел (14) подвижного сочленения для осуществления работы данного механизма. В случае двигателя, наружный конец приводного вала (13) соединяется с компонентом, требующим привода, буровым долотом, например, в случае забойного двигателя. Для насоса наружный конец приводного вала (13) соединяется с источником энергии вращения, таким как двигатель.

Крутящий момент, генерируемый в роторе (2) в случае, если устройство является двигателем, или требуемый для ротора (2) в случае, если устройство является насосом, является сложной комбинацией сил давления, действующих в полостях (8) и сил реакции между точками контакта между статором (4) и ротором (2). Данные силы создают эффект вращения ротора (2) в случае двигателя или сопротивления вращению в случае насоса. В обоих случаях имеется также равнодействующая боковая сила, толкающая ротор (2) в статор (4). Направление данной силы поворачивается с поворотом ротора (2). Имеется также центробежная сила, генерируемая эпициклическим движением ротора. И в случае двигателя, такого как гидравлический забойный двигатель, может возникать поперечный компонент бокового давления, который несет трансмиссия.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Обнаружено, что следствием сил, действующих на ротор и толкающих ротор в статор, может являться деформация гибкой поверхности статора и образование зазора с одной стороны устройства. Если такое случается, текучая среда может проходить вдоль устройства между полостями текучей среды. Данный эффект уменьшает производительность и максимальное давление для насоса и уменьшает скорость вращения и ограничивает развиваемый крутящий момент в случае двигателя.

Варианты осуществления, раскрытые в данном документе, можно использовать для преодоления некоторых ограничений известных шламовых насосов и других винтовых забойных двигателей или насосов или, по меньшей мере, для создания альтернативы известным шламовым насосам и другим винтовым забойным двигателям или насосам.

Согласно первому аспекту вариантов осуществления, раскрытых в данном документе, создан винтовой забойный двигатель или насос, содержащий: ротор, статор и устройство для регулирования или ограничения перемещение ротора относительно статора.

Как рассмотрено, поверхность ротора или статора может быть выполнена из гибкого материала для обеспечения образования уплотнения между входящими в контакт поверхностями ротора и статора, и в одном или нескольких вариантах осуществления перемещение ротора относительно статора регулируется или ограничивается для минимизации деформации гибкого материала и являющегося следствием деформации открытия зазоров между входящими в контакт поверхностями ротора и статора.

В одном или нескольких вариантах осуществления ротор закрепляют для следования необходимому вращательному и позиционному перемещению.

В одном или нескольких вариантах осуществления ротор закрепляют прецессионным устройством, сконструированным так, что вращение ротора может выполняться зависимо от положения ротора.

В одном или нескольких вариантах осуществления прецессионное устройство состоит из зубчатого колеса, соединенного с валом ротора, следующего по зубчатой дорожке соединенной со статором.

В одном или нескольких вариантах осуществления отношение числа зубьев на колесе к числу зубьев на дорожке является одинаковым с отношением числа зубьев на роторе с числом зубьев на статоре.

В одном или нескольких вариантах осуществления зубчатое колесо имеет податливый слой на наружной поверхности, стыкующейся с дорожкой. Альтернативно или дополнительно, снабженная зубьями дорожка имеет податливый слой на поверхности, стыкующейся с зубчатым колесом.

В одном или нескольких вариантах осуществления радиальное перемещение ротора относительно статора регулируется или ограничивается.

В одном или нескольких вариантах осуществления перемещение геометрической оси ротора является ограниченным заданной траекторией при использовании двигателя или насоса.

В одном или нескольких вариантах осуществления создан блок колеса в одном или нескольких местах для регулирования или ограничения перемещения ротора в статоре или вокруг него.

В одном или нескольких вариантах осуществления блок колеса содержит колесо, установленное на валу ротора, причем, колесо выполнено с возможностью обегания внутренней поверхности статора.

В одном или нескольких вариантах осуществления наружный диаметр колеса равен диаметру, измеренному по внутренней поверхности статора минус удвоенное заданное максимальное смещение ротора от геометрической оси.

Альтернативно, блок колеса может содержать колесо, установленное на валу статора, причем, колесо выполнено с возможностью обеспечивать обегание ротором наружной поверхности статора. Специалисту в данной области техники ясно, что в таком варианте осуществления внутренний компонент является неподвижно закрепленным (следовательно, является статором или стационарным элементом), а наружный компонент двигателя или насоса вращается (ротор или вращающийся элемент).

В одном или нескольких вариантах осуществления наружный диаметр колеса равен диаметру, измеренному по внутренней поверхности ротора минус удвоенное заданное максимальное смещение ротора от геометрической оси.

В одном или нескольких вариантах осуществления блок колеса располагается на установочном месте в двигателе или насосе, где профиль ротора и статора являются, по существу, круглыми.

В одном или нескольких вариантах осуществления блок колеса дополнительно содержит подшипник, обеспечивающий относительное вращение между колесом и ротором. Подшипник может предпочтительно являться игольчатым подшипником.

В одном или нескольких вариантах осуществления колесо имеет калиброванные отверстия, обеспечивающие проход текучей среды через него.

В одном или нескольких вариантах осуществления входящие в контакт поверхности ротора и статора являются, по существу, жесткими в области блока колеса.

В одном или нескольких вариантах осуществления создана закрепленная неподвижно вставка в одном или нескольких местах для регулирования или ограничения перемещения ротора в статоре или вокруг него.

В одном или нескольких вариантах осуществления закрепленная неподвижно вставка установлена в наружный элемент пары ротор-статор и имеет центральное калиброванное отверстие, через которое может проходить вал внутреннего элемента пары ротор-статор, причем, диаметр центрального калиброванного отверстия подобран ограничивающим радиальное перемещение ротора относительно статора.

В одном или нескольких вариантах осуществления закрепленная неподвижно вставка имеет дополнительно множество калиброванных отверстий обеспечивающие проход текучей среды через нее.

В одном или нескольких вариантах осуществления закрепленная неподвижно вставка располагается на установочном месте в двигателе или насосе где профили ротора и/или статора являются, по существу, круглыми.

В одном или нескольких вариантах осуществления центральное калиброванное отверстие является, по существу, круглым, так что вал ротора может обегать вокруг центрального калиброванного отверстия, или ротор и закрепленная неподвижно вставка могут обегать вокруг статора.

В одном или нескольких вариантах осуществления создана компоновка приводного вала в одном или нескольких местах для регулирования или ограничения перемещение ротора в статоре или вокруг него.

В одном или нескольких вариантах осуществления компоновка приводного вала содержит: ведущий вал и ведомый вал, которыми вращение может передаваться, когда два вала не параллельны; и механизм для ограничения угла между ведущим валом и ведомым валом, благодаря которому перемещение ротора относительно статора является ограниченным.

В одном или нескольких вариантах осуществления механизм для ограничения угла между ведущим валом и ведомым валом является буферным кольцом.

В одном или нескольких вариантах осуществления создана вращающаяся вставка в одном или нескольких местах для регулирования или ограничения перемещения ротора в статоре.

В одном или нескольких вариантах осуществления вращающаяся вставка установлена в статоре и имеет калиброванное отверстие, через которое вал ротора может проходить, причем калиброванное отверстие смещается от центра вращающейся вставки так, что перемещение ротора является ограниченным заданной траекторией.

В одном или нескольких вариантах осуществления вращающаяся вставка свободно вращается в статоре.

В одном или нескольких вариантах осуществления ротор свободно вращается во вращающейся вставке.

В одном или нескольких вариантах осуществления оборудован подшипник, обеспечивающий вращение вращающейся вставки и/или ротора.

В одном или нескольких вариантах осуществления вращающаяся вставка содержит дополнительно множество калиброванных отверстий, обеспечивающих проход текучей среды через нее.

В одном или нескольких вариантах осуществления создана поршневая компоновка в одном или нескольких местах для регулирования или ограничения перемещение ротора в статоре или вокруг него.

В одном или нескольких вариантах осуществления поршневая компоновка содержит множество обращенных внутрь поршней, разнесенных по окружности наружного элемента пары ротор-статор для регулирования перемещения ротора относительно статора. Поршни могут предпочтительно быть равномерно разнесены по окружности наружного элемента пары ротор-статор.

В одном или нескольких вариантах осуществления поршни устанавливают во вставке, которая сама установлена на наружном элементе пары ротор-статор.

В одном или нескольких вариантах осуществления наружный элемент пары ротор-статор имеет локальное утолщение в зонах, где установлены поршни.

В одном или нескольких вариантах осуществления вставка снабжена множеством калиброванных отверстий, обеспечивающих проход текучей среды через нее.

Согласно второму аспекту вариантов осуществления, раскрытых в данном документе, создан способ, улучшающий показатели работы винтового забойного двигателя или насоса, содержащий этап регулирования или ограничения перемещения ротора относительно статора для минимизации открытия зазоров между ротором и статором.

В одном или нескольких вариантах осуществления регулирование или ограничение перемещения ротора относительно статора дополняет любые ограничения, обусловленные контактом со статором или соединениями, выполненными на концах ротора.

В одном или нескольких вариантах осуществления радиальное перемещение ротора регулируется или ограничивается относительно статора.

В одном или нескольких вариантах осуществления ротор управляется для следования заданной комбинации траектории и вращения с использованием прецессионного устройства.

В одном или нескольких вариантах осуществления перемещение геометрической оси ротора является ограниченным заданной траекторией.

В одном или нескольких вариантах осуществления оборудуется колесо между ротором и статором для ограничения перемещения между ними.

В одном или нескольких вариантах осуществления закрепленная неподвижно вставка оборудуется между ротором и статором для ограничения перемещения между ними.

В одном или нескольких вариантах осуществления приводной вал соединяется с ротором для ограничения относительного перемещения между ротором и статором.

В одном или нескольких вариантах осуществления вращающаяся вставка оборудуется между ротором и статором, причем, вставка имеет калиброванное отверстие, смещенное от ее центра, через которое проходит вал ротора, для ограничения относительного перемещения между ротором и статором.

В одном или нескольких вариантах осуществления поршневое устройстве оборудовано между ротором и статором для ограничения перемещения между ними.

В другом аспекте варианты осуществления, раскрытые в данном документе относятся к способу бурения ствола скважины через подземный пласт. Способ может включать в себя: проход бурового раствора через компоновку гидравлического забойного двигателя, причем, компоновка гидравлического забойного двигателя содержит объемный или винтовой забойный двигатель, имеющий ближний конец и дальний конец, причем, двигатель содержит: статор и ротор, при этом, поверхность статора выполнена из гибкого материала для обеспечения образования уплотнения между входящими в контакт поверхностями ротора и статора; по меньшей мере, одно устройство, расположенное вблизи, по меньшей мере, одного из ближнего конца и дальнего конца, причем, по меньшей мере, одно устройство ограничивает радиальное и/или тангенциальное перемещение ротора относительно статора; и бурение пласта с использованием бурового долота, напрямую или не напрямую соединенного с ротором.

В другом аспекте варианты осуществления, раскрытые в данном документе, относятся к компоновке гидравлического забойного двигателя содержащей объемный или винтовой забойный двигатель, имеющий впускной конец и выпускной конец. Двигатель может включать в себя: статор и ротор, при этом, поверхность статора выполнена из гибкого материала для обеспечения образования уплотнения между входящими в контакт поверхностями ротора и статора; по меньшей мере, одно устройство, расположенное вблизи, по меньшей мере, одного из впускного конца и выпускного конца, причем, по меньшей мере, одно устройство ограничивает радиальное и/или тангенциальное перемещение ротора относительно статора.

В другом аспекте варианты осуществления, раскрытые в данном документе, относятся к бурильной компоновке. Бурильная компоновка может включать в себя: компоновку гидравлического забойного двигателя, содержащую объемный или винтовой забойный двигатель, имеющий ближний конец и дальний конец, включающий в себя: статор и ротор, при этом, поверхность статора выполнена из гибкого материала для обеспечения образования уплотнения между входящими в контакт поверхностями ротора и статора; по меньшей мере, одно устройство, расположенное вблизи, по меньшей мере, одного из ближнего конца и дальнего конца, причем, по меньшей мере, одно устройство ограничивает радиальное и/или тангенциальное перемещение ротора относительно статора; и выходной вал двигателя напрямую или не напрямую соединенный с дальним концом ротора; и буровое долото, напрямую или не напрямую соединяющееся с дальним концом выходного вала двигателя.

В другом аспекте варианты осуществления, раскрытые в данном документе, относятся к компоновке объемного или винтового забойного двигателя или насоса имеющей впускной конец и выпускной конец. Двигатель или насос может включать в себя: внутренний элемент, установленный в наружном элементе, один из которых представляет собой статор, а другой ротор, при этом, поверхность ротора или статора выполнена из гибкого материала для обеспечения образования уплотнения между входящими в контакт поверхностями ротора и статора; по меньшей мере, одно устройство, расположенное вблизи, по меньшей мере, одного из впускного конца и выпускного конца, причем, по меньшей мере, одно устройство ограничивает радиальное и/или тангенциальное перемещение ротора относительно статора.

В другом аспекте варианты осуществления, раскрытые в данном документе, относятся к способу изготовления объемного или винтового забойного двигателя или насоса имеющего впускной конец и выпускной конец, причем, способ содержит: установку внутреннего элемента в наружном элементе, причем, один элемент представляет собой статор, а другой ротор; причем, внутренний элемент имеет секцию со спиральновинтовым профилем наружной поверхности; причем, наружный элемент содержит первую секцию со спиральновинтовым профилем внутренней поверхности и, по меньшей мере, одну вторую секцию с круглой внутренней поверхностью, причем, по меньшей мере, одна вторая секция находится вблизи, по меньшей мере, одного из впускного конца и выпускного конца и соосна с первой секцией; функциональное соединение, по меньшей мере, одного ограничителя радиального и/или тангенциального перемещения ротора относительно статора, по меньшей мере, с одним из внутреннего элемента и наружного элемента вдоль длины, соответствующей, по меньшей мере, одной второй секции.

В другом аспекте варианты осуществления, раскрытые в данном документе, относятся к способу изготовления наружного элемента объемного или винтового забойного двигателя или насоса, такого как статор для гидравлического забойного двигателя, причем способ содержит: совмещение наружного элемента трубного изделия по оси с устройством отливки под давлением, станочной обработки и/или напылением покрытия, при этом, центральная осевая линия наружного элемента трубного изделия и центральная осевая линия устройства могут представлять собой одну или разные линии; отливку под давлением, станочную обработку, и/или напыление покрытия первого внутреннего участка наружного элемента с получением спиральновинтового профиля внутренней поверхности и, по меньшей мере, одного второго внутреннего участка с внутренней поверхностью приблизительно постоянного внутреннего диаметра и концентричную с первым внутренним участком, причем, второй внутренний участок выполняют с возможностью размещения ограничителя радиального и/или тангенциального перемещения внутреннего элемента, устанавливаемого в нем.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже описаны двигатели и насосы, раскрытые в данном документе, только в качестве примера со ссылкой на прилагаемые чертежи, на которых показано следующее.

На фиг.1 показано сечение подборки известных роторов.

На фиг.2 показано сечение подборки известных статоров.

На фиг.3 показано сечение известного винтового забойного двигателя или насоса.

На фиг.4 показано продольное сечение известного винтового забойного двигателя или насоса.

На фиг.5 показано сечение первого варианта осуществления двигателя или насоса, имеющего устройство для регулирования или ограничения радиального перемещения ротора относительно статора.

На фиг.6 показано продольное сечение винтового забойного двигателя или насоса, оснащенного устройством по фиг.5.

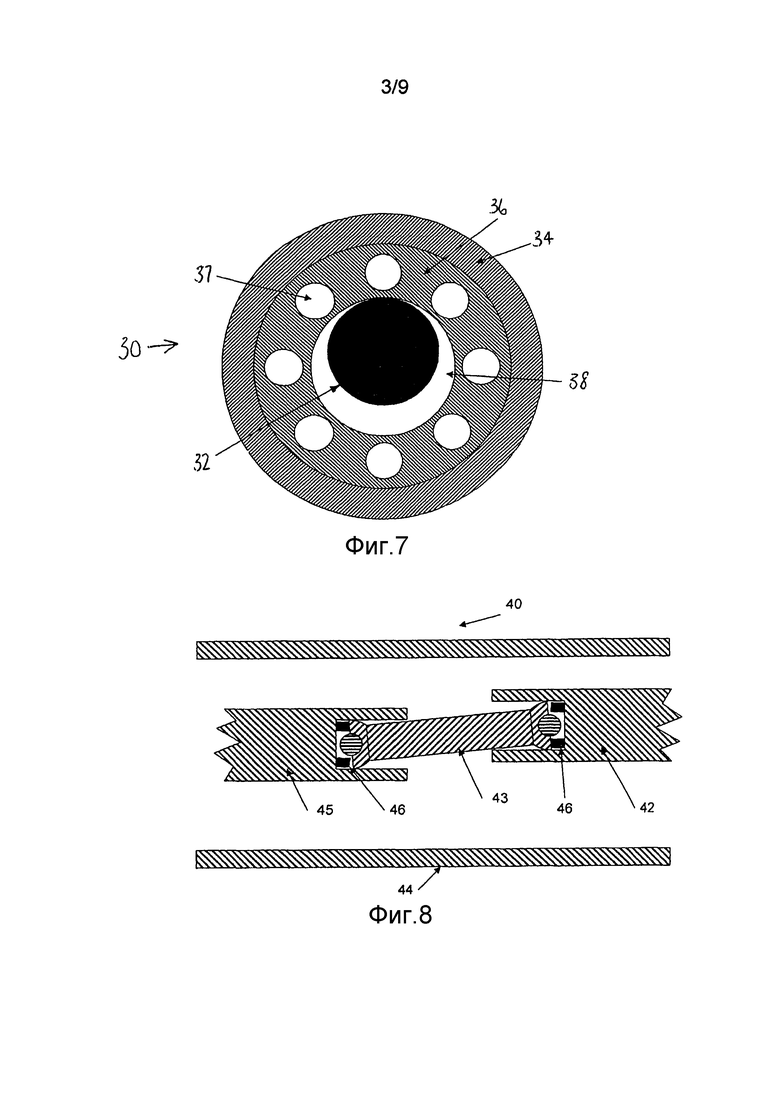

На фиг.7 показано сечение второго варианта осуществления двигателя или насоса, имеющего устройство для регулирования или ограничения радиального перемещения ротора относительно статора.

На фиг.8 показано сечение третьего варианта осуществления двигателя или насоса, имеющего устройство для регулирования или ограничения радиального перемещения ротора относительно статора.

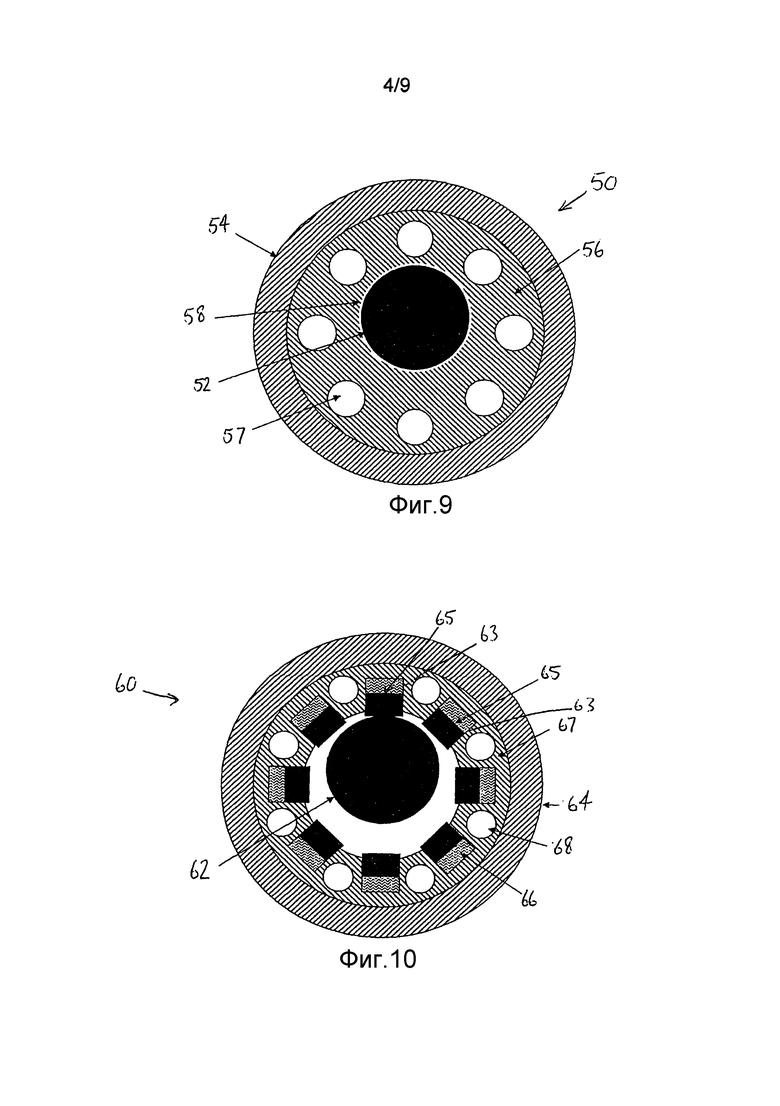

На Фиг.9 показано сечение четвертого варианта осуществления двигателя или насоса, имеющего устройство для регулирования или ограничения радиального перемещения ротора относительно статора.

На фиг.10 показано сечение пятого варианта осуществления двигателя или насоса, имеющего устройство для регулирования или ограничения радиального перемещения ротора относительно статора.

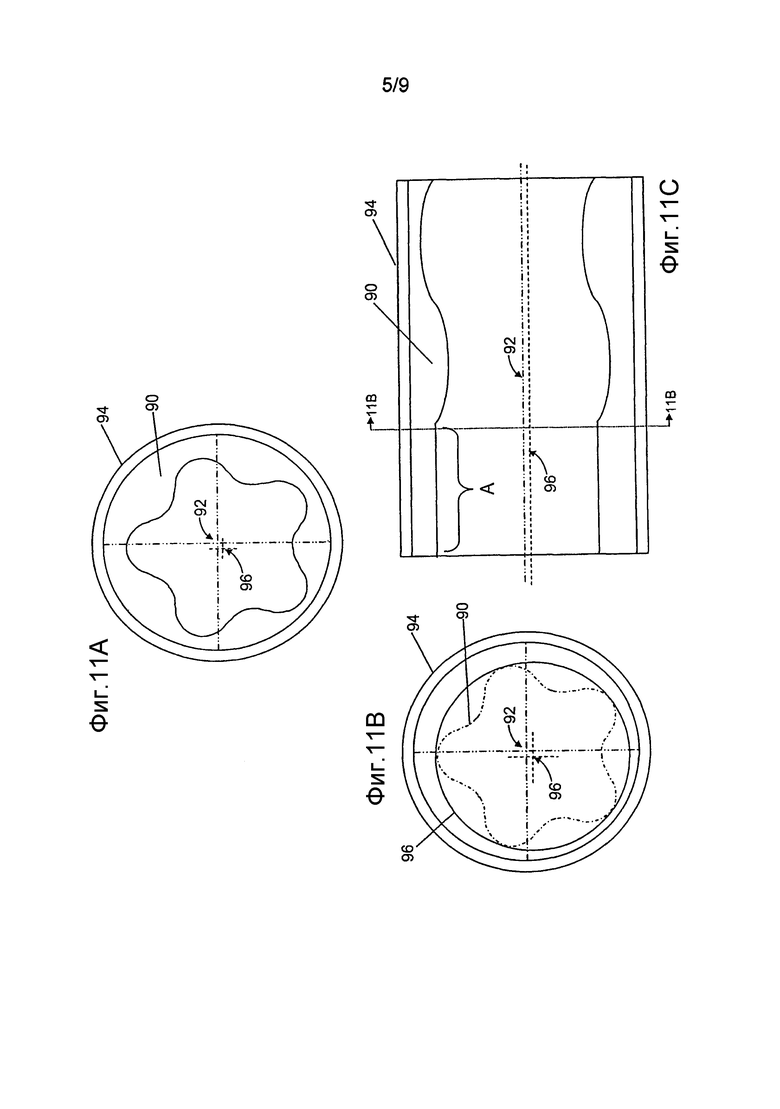

На фиг.11A-11C показаны поперечные и продольное сечение вкладыша, выполненного с возможностью поддержания концентричности устройства ограничения перемещения ротора относительно статора согласно вариантам осуществления, раскрытым в данном документе.

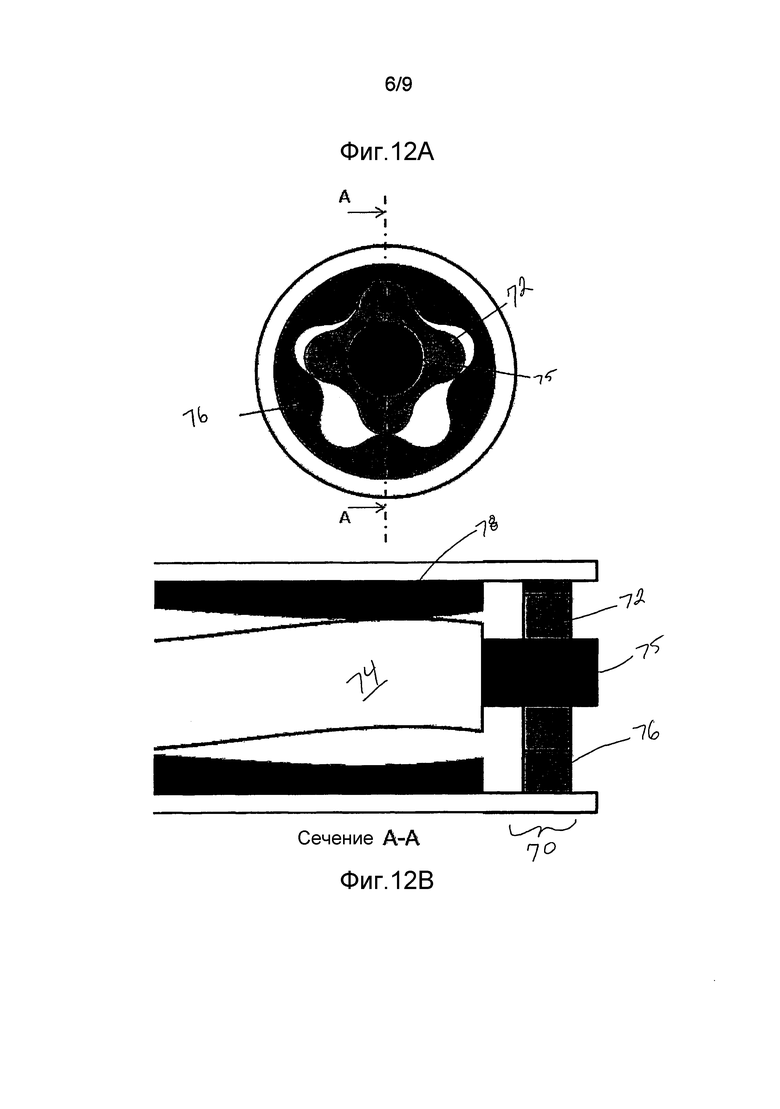

На фиг.12A показано сечение первого варианта осуществления двигателя или насоса, имеющего устройство для регулирования траектории и вращения ротора относительно статора.

На фиг.12B показано продольное сечение части винтового забойного двигателя или насоса, оснащенного устройством фиг.12A.

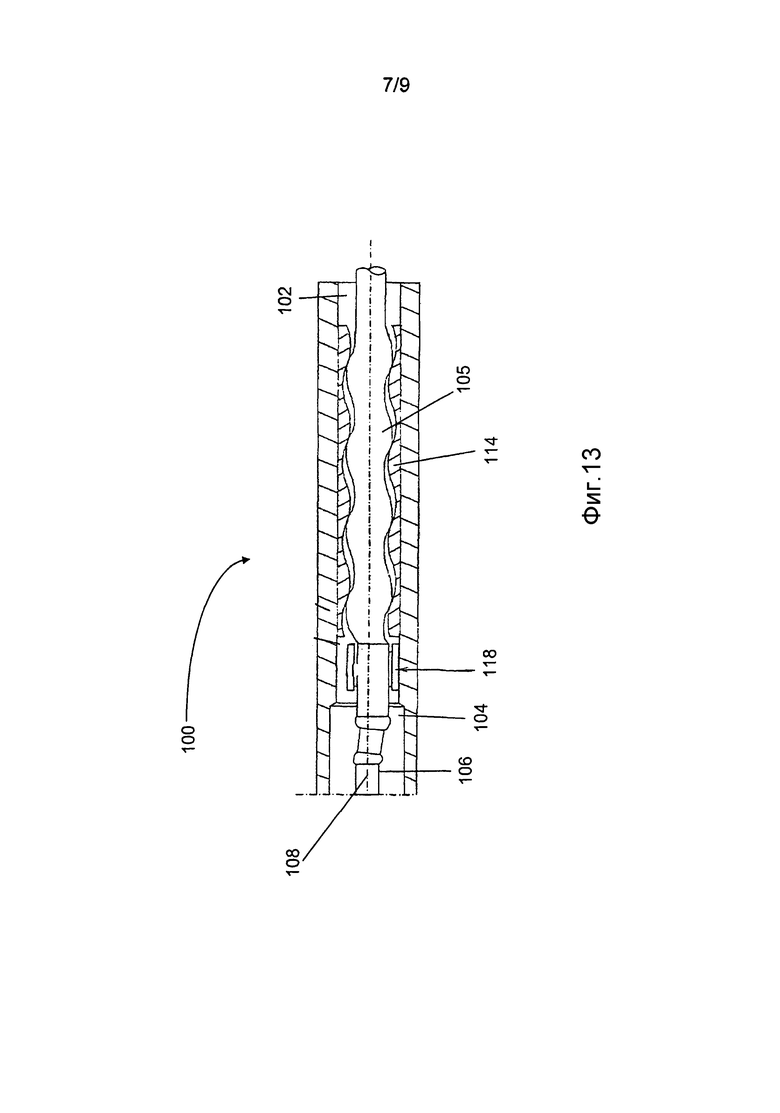

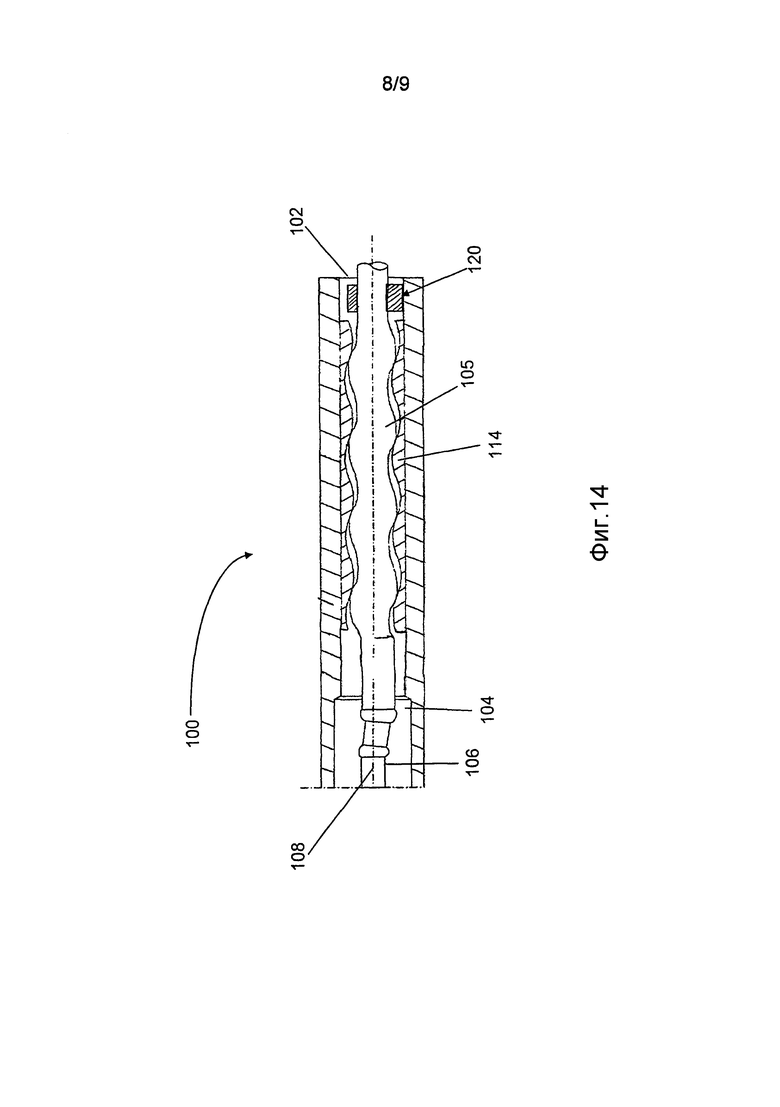

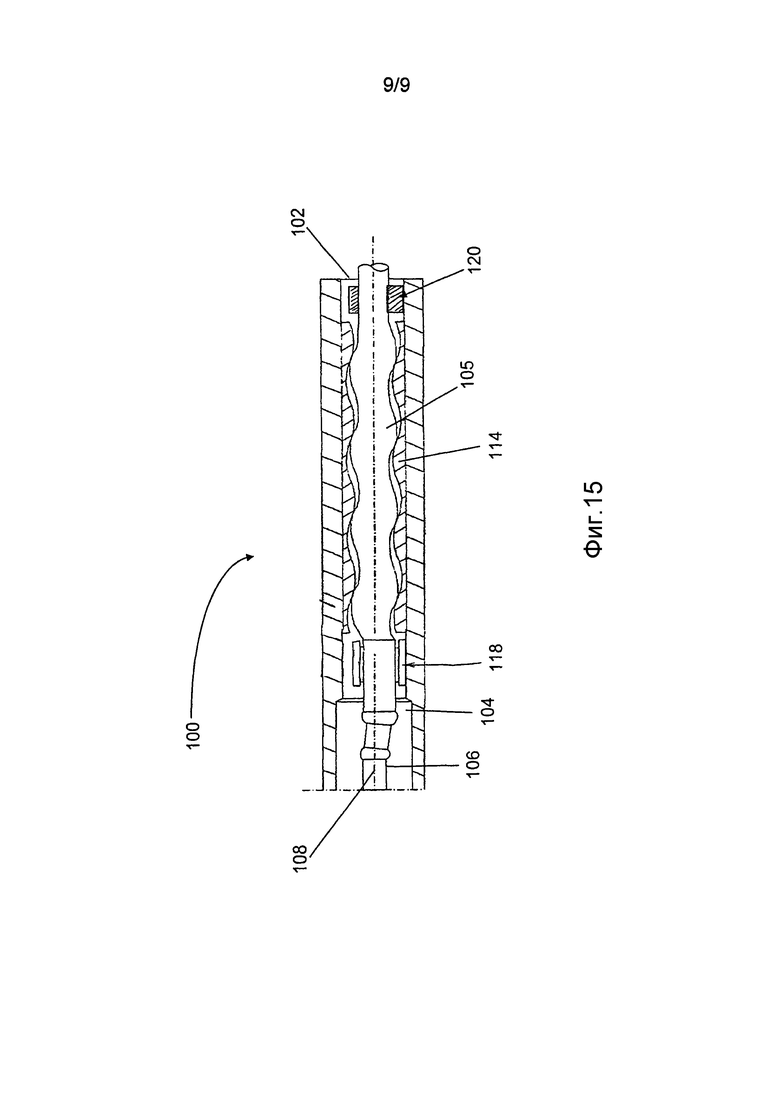

На фиг.13-15 показаны различные компоновки гидравлического забойного двигателя/бурильные компоновки, имеющие один или несколько устройство для регулирования траектории и вращения ротора относительно статора.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варианты осуществления двигателей или насосов, раскрытые в данном документе, удерживают ротор для поддержания заданного движения, другими словами, они ограничивают траекторию для геометрической оси ротора, и в некоторых случаях, закрепляют вращение на данной траектории. Хотя показаны различные варианты осуществления, должно быть ясно, что другие системы для регулирования или ограничения радиального и/или тангенциального перемещение ротора относительно статора можно также предлагать в объеме настоящего изобретения. Перемещение ротора относительно статора, обычно, ограничивается только присущей материалам, используемым для выполнения ротора и статора, упругой деформацией (например, изгибом/сжатием резинового внутреннего покрытия статора, и т.д.). При использовании в данном документе ограничение перемещения ротора относительно статора относится к сдерживанию или установлению предела перемещения в большей степени, чем в ином случае получается в результате действия упругости или допускается упругостью, присущей материалам, использованным для выполнения ротора и статора, во время эксплуатации.

Следует понимать, что хотя показанные варианты осуществления имеют ротор, как компонент, вращающийся в статоре и, действительно, большинство насосов и двигателей устроены таким способом, варианты осуществления должны также работать аналогично, если внутренний компонент является закрепленным неподвижно, и наружный компонент вращается.

На фиг.5 и 6 показан первый вариант осуществления устройства (20) для регулирования или ограничения радиального перемещения (22) ротора относительно статора (24). Устройство представляет собой блок (20) колеса для использования в одном или нескольких местах на роторе (22). Сечение блока (20) колеса показано на фиг.5.

Поддерживающее колесо (26) опирается на вал (22) ротора через игольчатый подшипник (28), хотя другой подходящий подшипник можно также использовать, такой как роликовые подшипники или опорные подшипники скольжения. В некоторых вариантах осуществления подшипники (28) являются опорными подшипниками скольжения, содержащими карбид кремния, карбид вольфрама, нитрид кремния или другие аналогичные износостойкие материалы. Поддерживающее колесо может быть изготовлено из стали или другого материала подходящего по условиям эксплуатации. Наружная поверхность поддерживающего колеса (26) выполнена с возможностью скольжения или качения вокруг внутренней поверхности корпуса (24) статора на месте установки, где профиль является приблизительно круглым. Разность радиусов поддерживающего колеса (26) и внутренней поверхности корпуса (24) статора определяет максимальное смещение оси ротора от оси статора. Поддерживающее колесо (26) имеет выполненные в нем проходы (27) для увеличения рабочей площади текучей среды, проходящей вдоль устройства, проходы могут иметь любое число или форму и должны предусматриваться достаточно большими для пропуска любых твердых частиц, которые могут находиться в рабочей текучей среде или перекачиваемой текучей среде. Корпус (24) статора имеет круглый профиль, с которым поддерживающее колесо (26) входит в контакт, так что осевая линия вала (22) ротора удерживается остающейся приблизительно в окружности фиксированного радиуса, и это помогает предотвращать открытие зазоров между поверхностями ротора (22) и статора (24). На Фиг.6 показано продольное сечение двигателя или насоса, оснащенного блоком (20) колеса фиг.5 только на одном конце, хотя дополнительные компоновки колес могут располагаться в дополнительных местах.

В некоторых вариантах осуществления поддерживающее колесо (26) может скользить или перекатываться в контакте с внутренней поверхностью самого цилиндра статора. В других вариантах осуществления поддерживающее колесо (26) может скользить или перекатываться в контакте с покрытием, размещенным на внутренней поверхности цилиндра статора. Во время изготовления некоторых статоров внутреннюю поверхность цилиндра, такого как труба или трубка, снабжают покрытием, например, наливая или нагнетая материал покрытия на внутреннюю поверхность цилиндра. Вместе с тем, вследствие сложности способа изготовления статора, соосность получающегося в результате статора с цилиндром статора невозможно гарантировать. Таким образом, во время изготовления получающийся в результате вкладыш (90) статора может смещаться от центральной осевой линии (92) цилиндра (94) статора, как показано на фиг.11, где полученный вкладыш имеет центральную осевую линию (96), смещенную от центральной осевой линии (92) цилиндра (94) статора. Как отмечено выше, наружная поверхность поддерживающего колеса (26) выполнена с возможностью скользить или перекатываться вокруг внутренней поверхности корпуса (24) статора, где профиль является приблизительно круглым. Поддерживающее колесо (26) должно, таким образом, также скользить или перекатываться вокруг внутренней поверхности материала покрытия, так что поддерживающее колесо (26) скользит или перекатывается на той же центральной осевой линии, что статор вкладыша (т.e., вращаясь вокруг осевой линии вкладыша статора и ротора, а не осевой линии цилиндра статора). Изготовление статора для использования с поддерживающим колесом (26) может, таким образом, включать в себя выполнение покрытия, отливку под давлением или станочную обработку секции (96) постоянного диаметра (например, из резины толщиной 1,6 мм (1/16 дюйма) - 12,8 мм (1/2 дюйма) на одном или обоих концах статора, как показано на фиг.11B и 11C для обеспечения надлежащего удерживания поддерживающим колесом (26) траектории ротора и получения необходимого преимущества.

Как отмечено выше, разность радиусов поддерживающего колеса (26) и внутренней поверхности корпуса (24) статора определяет максимальное смещение оси ротора от оси статора. Дополнительно, для надлежащего функционирования поддерживающее колесо (26) должно поддерживать взаимодействие со скольжением и/или качением с внутренней поверхностью статора для связывания ротора на всем пути вращения, т.e. поддерживать контакт на всех 360°. Вследствие эксцентричного вращения ротора отношение диаметра поддерживающего колеса (26) к диаметру внутренней поверхности статора (90) является важным параметром, где неподходящее отношение может давать в результате нерегулярный контакт поддерживающего колеса с внутренней поверхностью статора, т.e. взаимодействие без качения или скольжения.

В дополнение к диаметру ширина поддерживающего колеса (26) должна также быть достаточной для несения боковых нагрузок, передаваемых вследствие биения ротора. Поддерживающее колесо (26) должно иметь достаточные аксиальные габариты для соответствия конструктивным требованиям. Ширина поддерживающего колеса (26) может, при этом, зависеть от числа зубьев, крутящего момента двигателя/насоса, и других параметров, легко определяемых специалистом в данной области техники, и может также ограничиваться имеющимся пространством между ротором и приводным валом.

Поддерживающее колесо (26) ограничивает величину биения, передаваемого эксцентричным движением ротора. Это, в свою очередь, может ограничивать образование разрывов потока по длине двигателя / насоса ограничивая сжатие или прогиб во внутреннем покрытии статора, таком как резина или другой упругий материал. В некоторых вариантах осуществления поддерживающее колесо может ограничивать прогиб внутреннего покрытия статора величиной меньше 0,64 мм (0,025 дюймов); меньше 0,5 мм (0,02 дюйма) в других вариантах осуществления; и меньше 0,38 мм (0,015 дюймов) в других вариантах осуществления. Аналогично ограничение прогиба можно также получать с использованием других вариантов осуществления, раскрытых в данном документе.

Поддерживающее колесо (26), как описано выше, радиально ограничивает положение ротора, сохраняя ротор в контакте со статором (т.e., создавая смещающее контактное усилие без предотвращения создания крутящего момента). Получающаяся в результате уменьшенная нормальная сила на точке контакта между ротором и статором может уменьшать силы сопротивления, улучшая сжатие на контактных точках, минимизирующее пути утечки. С помощью ограничения образования зазоров потока (путей утечки) вдоль ротора, потери давления могут быть уменьшены с увеличением мощности на выходе двигателя. Дополнительно, ограничение положения ротора может уменьшать износ статора, особенно вблизи верха зубьев, где тангенциальные скорости являются самыми высокими.

На фиг.7 показан второй вариант осуществления устройства (30) для регулирования или ограничения перемещения ротора (32) относительно статора (34), в котором неподвижная вставка (36) закреплена внутри статора (34). Неподвижно закрепленная вставка (36) может быть создана на одном или нескольких местах в статоре (34). Неподвижно закрепленная вставка (36) имеет центральное отверстие (38) или аналогичное сужение внутреннего диаметра статора (34) для ограничения радиального перемещения ротора (32) относительно статора (34). Неподвижно закрепленная вставка (36) может также содержать множество отверстий (37) для обеспечения прохода текучей среды вдоль двигателя или насоса. Неподвижно закрепленная вставка (36) обеспечивает ограничение перемещения вала ротора (32), в результате которого его центральная осевая линия должна оставаться приблизительно в круге фиксированного радиуса, и это помогает предотвращению открытия зазоров между поверхностями ротора (32) и статора (34).

Аналогично вариантам осуществления фиг.5, 6 и 11 неподвижно закрепленная вставка (36), как показано на фиг.7, может быть установлена в полученный литьем под давлением профиль статора, так что неподвижно закрепленная вставка (36) имеет одну центральную осевую линию с вкладышем (32) статора. В некоторых вариантах осуществления неподвижно закрепленная вставка (36) может являться поднятым сечением полученного литьем под давлением профиля статора. В некоторых вариантах осуществления отношение диаметра неподвижно закрепленной вставки (36) к диаметру ротора (32) может быть таким, что получается правильный или точный диаметр качения. Подшипники можно также использоваться для обеспечения скольжения между неподвижно закрепленной вставкой (36) и ротором (32), где соотношение диаметров правильного качения не используется. Аналогичные проблемы, касающиеся путей потока, требований по крутящему моменту и аксиальной длине вставки должны также решаться, как при ограничении перемещения ротора согласно варианту осуществления фиг.7. В отношении требований к крутящему моменту, в некоторых вариантах осуществления может быть необходимо увеличение сечения ротора вблизи неподвижно закрепленной вставки (36), а не уменьшение сечения ротора для взаимодействия с обеспечением скольжения или качения.

Третий вариант осуществления устройства (40) для регулирования или ограничения перемещение ротора (42) относительно статора (44) показан на фиг.8. Модифицированный приводной вал (43) создан на одном конце ротора (42) для ограничения радиального перемещения ротора (42). Можно также иметь аналогичный сочлененный вал на другом конце для ограничения радиального перемещения ротора (42) на данном конце. Угол перекоса валов на одном конце приводного вала (43) может ограничиваться, например, с помощью буферного кольца (46), прикрепленного к выходному валу в случае двигателя (45) или входному валу в случае насоса (45), так что при входе в контакт, устанавливается предел радиального перемещения ротора. Являющийся эквивалентом вариант осуществления может иметь буферное кольцо (46), прикрепленное к ротору (42), и это должно аналогично ограничивать радиальное перемещение ротора (42). Приводной вал (43) обеспечивает такое ограничение перемещения вала ротора, что центральная осевая линия остается приблизительно в круге фиксированного радиуса и это помогает предотвращать открытие зазоров между поверхностями ротора и статора.

Четвертый вариант осуществления устройства (50) для регулирования или ограничения перемещение ротора (52) относительно статора (54) показан на фиг.9. Устройство (50) состоит из вращающейся круглой вставки (56) которая закреплена внутри корпуса статора (54) и выполнена с возможностью вращения вокруг продольной оси относительно статора (54). Вращающаяся вставка (56) может быть создана на одном или нескольких местах в статоре (54). Вращение вставки (56) относительно статора (54) обеспечивает подшипник между статором и вставкой (не показано). Калиброванное отверстие (58) создано во вставке (56), центр калиброванного отверстия (58) смещен от центра вставки (56) на расстояние равное максимальному допустимому смещению оси ротора от оси статора. Диаметр калиброванного отверстия (58) является достаточным для обеспечения прохода ротора (52) через него и свободного вращения в нем. Дополнительный подшипник (не показано) оборудован между вставкой (56) и ротором (52) для обеспечения вращения ротора (52) относительно вставки (56). Круглая вставка (56) пронизана отверстиями (57) для обеспечения прохода текучей среды вдоль двигателя или насоса. Вставка (56) обеспечивает такое ограничение перемещения вала ротора (52), что центральная осевая линия остается приблизительно в круге фиксированного радиуса и это помогает предотвращать открытие зазоров между поверхностями ротора (52) и статора (54).

Пятый вариант осуществления устройства (60) для регулирования или ограничения перемещения ротора (62) относительно статора (64) показан на фиг.10. Множество поршней (65), втягиваемых несвободным материалом (66) который может быть твердым, жидким или газообразным, используется для ограничения радиального перемещения ротора (62). Компоновка поршней (65) может быть создана на одном или нескольких местах в статоре (64). На фиг.10 показан пример, где используют восемь таких поршней (65), хотя другое число поршней можно также использовать. Цилиндрические кожухи (63) для размещения поршней (65) выполнены станочной обработкой в круглой вставке (67), которая закреплена внутри статора (64) и имеет достаточную толщину для предотвращения выхода конструкции из строя под действием передаваемых нагрузок. Круглая вставка (67) снабжена множеством отверстий (68) для обеспечения прохода текучей среды вдоль двигателя или насоса. Когда ротор (62) входит в контакт с поршнем (65), несвободный материал (66) сжимается и предотвращает свободное перемещение поршня (65), таким образом, ограничивая перемещение ротора (62). Устройство (60) обеспечивает такое ограничение перемещения вала ротора (62), что центральная осевая линия остается приблизительно в круге фиксированного радиуса и это помогает предотвращать открытие зазоров между поверхностями ротора (62) и статора (64).

Варианты осуществления, описанные выше и показанные на фиг.5-11, обеспечивают ограничение или удержание в нужных пределах величины радиального перемещения ротора (т.e. ограничения эпициклической траектории и пути ротора во время вращения). Варианты осуществления, раскрытые в данном документе, могут эффективно устанавливать предел радиального перемещения в направлении наружу, например, ограничением, показанным на фиг.5, и могут также устанавливать предел радиального перемещения ротора в направлении внутрь, например, ограничением, показанным на фиг.9.

В дополнение к относительно круглому средству для ограничения радиального перемещения, показанному на фиг.5-11, также возможно ограничение перемещения ротора с использованием не круглого ограничителя, такого как показанный на Фиг.12A (поперечное сечение) и 12B (продольное сечение). В данном варианте осуществления прецессионное устройство (70) содержащее зубчатое колесо (72) аналогичного, но не идентичного с ротором (74) профиля функционально соединено с валом (75) ротора. Аналогично, зубчатое колесо (72) должно входить в контакт с дорожкой (76) аналогичного, но не идентичного со статором (78) профиля. Дорожка (76) может быть выполнена из материала аналогичного материалу статора (78), или материала, менее сжимаемого, чем материал статора (78), такого как резина или сталь. Прецессионное устройство (70) можно использовать на одном или нескольких местах вдоль ротора (74).

Прецессионное устройство (70) управляет ротором (74) так, что ротор перемещается по заданной траектории и с заданным вращением относительно статора (78). Данный вид ограничения перемещения может эффективно фиксировать вращения ротора в положении его орбиты. Зубчатое колесо (72) входит в контакт с зубчатой дорожкой (76) так, что связанные профили зубчатого колеса (72) и дорожки (76) фиксируют траекторию и вращение ротора (74) в пределах заданных величин.

Зубчатое колесо (72) соединяется с валом (75) ротора, по существу, фиксировано. Отношение числа зубьев на колесе (72) к числу зубьев на дорожке (76) одинаково с отношением числа зубьев на роторе (74) с числом зубьев на статоре (78). Профили зубьев на колесе (72) и на дорожке (76) должны определяться величиной, на которую ротор (74) может деформировать уплотняющую поверхность статора (78) и поэтому ограничивает открытие зазоров между ними.

Для обеспечения некоторой вращательной податливости поверхность зубчатого колеса (72) или дорожки (76) может иметь добавленный гибкий слой, например, резины. Зубчатое колесо (72) и дорожка (76) могут иметь параллельные боковые поверхности или проходящие под углом наклона винтовой линии для обеспечения некоторого незначительного аксиального перемещения и соответствия допускам изготовления.

Профиль и состав (материал конструкции, сжимаемость, и т.д.) зубчатого колеса (72) можно разработать с ограничением деформации резины в статоре (78). В других вариантах осуществления профиль и состав зубчатого колеса (72) можно разработать так, что поддерживается фиксированная величина деформации резины в статоре (78). Таким способом, взаимодействие между ротором (74) и резиной в статоре (78) используется для поддержания уплотнения, при этом, крутящий момент генерируется в основном на зубчатом колесе (72). Данное не только обеспечивает работу под нагрузкой от давления до точки, где уплотнение выходит из строя (очень высокое давление) но также обеспечивает возможность поддержания контактных сил в резине, по существу, независимыми от величины давления. Это должно уменьшать износ и усталостное разрушение в резине, а также улучшать кпд двигателя/насоса.

Двигатели согласно вариантам осуществления, раскрытым в данном документе, можно использовать, например, в качестве гидравлического забойного двигателя в бурильной компоновке. Как показано на фиг.1 при эксплуатации буровой раствор подается насосом во впускной конец (102) гидравлического забойного двигателя (100) под более высоким давлением, чем выходит на выпускном конце (104), генерируя усилия на роторе (105) и обуславливая вращение ротора (105). Ротор (105) функционально соединяется с приводным валом (106) для преобразования эпициклического вращения ротора (105) во вращение вокруг закрепленной оси (108). Дальний конец приводного вала (не показано) напрямую или ненапрямую соединен с буровым долотом (не показано), вращение которого можно использовать для бурения подземного пласта.

Усилия, передаваемые на ротор (105) во время работы, включают в себя усилия вследствие перепада давления на двигателе (100) от впускного (ближнего) конца (102) до выпускного (дальнего) конца (104). Перепад давления может давать в результате момент наклона. Также имеется направленная вниз сила, передаваемая на бурильную колонну, обычно именуемая "осевой нагрузкой на долото", где данная сила обязательно передается через ротор - приводной вал - буровое долото - соединительные муфты. Орбитальное - аксиальное взаимодействие соединительных муфт приводного вала может давать в результате угловые и/или радиальные усилия, приложенные к ротору (105). Вращение ротора (105) также дает в результате тангенциальные силы.

Каждая из данных сил может иметь воздействие на режим взаимодействия ротора (105) со статором (114) (например, сжимающие силы, создающие уплотнения вдоль кромок получающихся в результате полостей, скольжение, гидравлическое сопротивление или силы трения между ротором (105) и статором (114) при вращении ротора и т.д.), и может обуславливать образование зазора вдоль длины двигателя (100), уменьшая кпд двигателя. Дополнительно, воздействие данных сил может отличаться вблизи впускного конца (102) и выпускного конца (104). Различные устройства для ограничения перемещения ротора, раскрытые в данном документе и рассмотренные выше, можно использовать для регулирования или ограничения перемещения ротора (105) вблизи впускного конца 102, выпускного конца 104 или того и другого.

Другие примеры различных двигателей (100) с использованием роторов с ограниченным перемещением, раскрытых в данном документе, таких как для использования в бурении, показаны на фиг.14-15, где одинаковыми позициями показаны одинаковые части. Показанные на фиг.13, варианты осуществления двигателя (100) могут включать в себя ограничитель (118) вблизи выпускного (дальнего) конца (104) для ограничения перемещения ротора (105). Как показано на фиг.14, варианты осуществления двигателя (100) могут включать в себя ограничитель (120) вблизи впускного (ближнего) конца (102) для ограничения перемещения ротора (105). Как показано на фиг.15, варианты осуществления двигателя (100) могут включают в себя ограничитель (118), (120) вблизи впускного конца (102) и выпускного конца (104), соответственно, для ограничения перемещения ротора (105).

Когда используют два или больше ограничителей, как показано на фиг.15, ограничители (118), (120) могут быть одинаковыми или отличающимися. Например, как описано выше, усилия, действующие на ротор (105), могут отличаться на впускном конце от усилий на выпускном конце, что дает в результате отличающиеся радиусы орбит для центра ротора на впускном и выпускном концах. Таким образом, предпочтительно можно иметь ограничитель, устанавливающий предел радиального перемещения ротора (105) вблизи впускного конца (102), такой как ограничитель, показанный на фиг.5, может работать эффективно в комбинации с ограничителем, устанавливающим предел перемещения ротора внутрь, таким как ограничитель, показанный на фиг.9 или фиг.12A, 12B. Таким способом ограничители могут эффективно устанавливать предел размера зазора, образующегося между ротором и статором, улучшая кпд двигателя.

Устройства, раскрытые в данном документе, можно использоваться для ограничения радиального и/или тангенциального перемещения ротора относительно статора, уменьшения, минимизации или исключения разрывов потока вдоль длины двигателя, при этом, улучшается кпд двигателя. Устройства, раскрытые в данном документе, могут также уменьшать износ статора.

Варианты осуществления, показанные в данном документе, даны только в качестве примера, и должно быть ясно, что другие системы для регулирования или ограничения перемещение ротора относительно статора можно также предлагать в объеме концепций, раскрытых в данном документе.

Должно быть также понятно, что хотя показаны варианты осуществления, имеющие ротор, как компонент, вращающийся в статоре, и действительно большинство насосов и двигателей имеют такое устройство, варианты осуществления, раскрытые в данном документе, должны работать также успешно, если внутренний компонент является фиксированным и наружный компонент вращается.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ РЕГУЛИРОВАНИЯ ИЛИ ОГРАНИЧЕНИЯ ОРБИТЫ РОТОРА В ВИНТОВЫХ ДВИГАТЕЛЯХ ИЛИ НАСОСАХ | 2013 |

|

RU2605475C2 |

| СТАТОРЫ ДЛЯ ЗАБОЙНЫХ ДВИГАТЕЛЕЙ, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И ЗАБОЙНЫЕ ДВИГАТЕЛИ С НИМИ | 2010 |

|

RU2611125C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАТОРА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2566512C2 |

| ДВИГАТЕЛЬ ОБЪЕМНОГО ТИПА С РАДИАЛЬНО ОГРАНИЧЕННЫМ ЗАЦЕПЛЕНИЕМ РОТОРА | 2012 |

|

RU2602856C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВСТАВКИ СТАТОРА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2578066C2 |

| Способ изготовления забойного двигателя | 2018 |

|

RU2733589C1 |

| СТОПОРНАЯ МУФТА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2008 |

|

RU2471954C2 |

| Забойный двигатель с концентрической роторной приводной системой | 2013 |

|

RU2626476C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2010 |

|

RU2452838C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2005 |

|

RU2299966C2 |

Группа изобретений относится к области винтовых забойных двигателей и насосов. Компоновка гидравлического забойного двигателя содержит объемный или винтовой забойный двигатель, имеющий впускной конец и выпускной конец. Двигатель содержит статор и ротор, при этом поверхность статора выполнена из гибкого материала для обеспечения образования уплотнения между входящими в контакт поверхностями ротора и статора; по меньшей мере одно устройство, расположенное между статором и ротором вблизи, по меньшей мере, одного из впускного конца и выпускного конца, причем указанное устройство выбрано из группы, включающей блок колеса, содержащий колесо, прикрепленное к ротору; неподвижно закрепленную вставку, установленную внутри статора; поршневую компоновку, содержащую множество поршней, соединенных со статором; и прецессионное устройство, содержащее зубчатое колесо, соединенное с ротором, при этом указанное по меньшей мере одно устройство ограничивает радиальное и/или тангенциальное перемещение ротора относительно статора. Обеспечивается регулирование положения ротора относительно статора. 3 н. и 24 з.п. ф-лы, 18 ил.

1. Компоновка гидравлического забойного двигателя, содержащая объемный или винтовой забойный двигатель, имеющий впускной конец и выпускной конец, причем двигатель содержит:

статор и ротор, при этом поверхность статора выполнена из гибкого материала для обеспечения образования уплотнения между входящими в контакт поверхностями ротора и статора;

по меньшей мере одно устройство, расположенное между статором и ротором вблизи, по меньшей мере, одного из впускного конца и выпускного конца, причем указанное устройство выбрано из группы, включающей блок колеса, содержащий колесо, прикрепленное к ротору; неподвижно закрепленную вставку, установленную внутри статора; поршневую компоновку, содержащую множество поршней, соединенных со статором; и прецессионное устройство, содержащее зубчатое колесо, соединенное с ротором, при этом указанное по меньшей мере одно устройство ограничивает радиальное и/или тангенциальное перемещение ротора относительно статора.

2. Компоновка по п. 1, в которой ротор содержит вал, проходящий за пределы статора вблизи по меньшей мере одного из впускного конца и выпускного конца, причем указанное по меньшей мере одно устройство расположено на валу, функционально связано с валом или составляет комбинацию с ним.

3. Компоновка по п. 1, в которой рабочая область по меньшей мере одного устройства является концентричной с рабочей областью пары ротор/статор.

4. Компоновка по п. 1, в которой по меньшей мере одно устройство ограничивает орбитальную траекторию ротора относительно статора.

5. Компоновка по п. 1, в которой по меньшей мере одно устройство фиксирует орбитальную траекторию ротора относительно статора.

6. Компоновка по п. 1, в которой по меньшей мере одно устройство ограничивает перемещение геометрической оси ротора заданной траекторией.

7. Компоновка по п. 1, содержащая ограничительное устройство, расположенное вблизи выпускного конца и противоположно указанному по меньшей мере одному устройству.

8. Компоновка по п. 1, содержащая ограничитель, расположенный вблизи впускного конца или ближнего конца.

9. Компоновка по п. 7, в которой ограничительное устройство и указанное по меньшей мере одно устройство являются одинаковыми или отличающимися.

10. Компоновка по п. 1, в которой по меньшей мере одно устройство ограничивает прогиб или сжатие гибкого материала до величины меньше 0,64 мм.

11. Компоновка по п. 1, в которой блок колеса содержит колесо, установленное на валу ротора, причем колесо выполнено с возможностью обегания внутренней поверхности статора.

12. Компоновка по п. 1, в которой блок колеса располагается на установочном месте в двигателе или насосе, где профиль ротора и статора является, по существу, круглым.

13. Компоновка по п. 11, в которой блок колеса дополнительно содержит подшипник, обеспечивающий относительное вращение между колесом и ротором.

14. Компоновка по п. 11, в которой наружный диаметр колеса равен диаметру, измеренному по внутренней поверхности статора, минус удвоенное заданное максимальное смещение ротора от геометрической оси.

15. Компоновка по п. 11, в которой колесо имеет калиброванные отверстия, обеспечивающие проход текучей среды через него.

16. Компоновка по п. 11, в которой входящие в контакт поверхности ротора и статора являются, по существу, жесткими в области блока колеса.

17. Компоновка по п. 1, в которой закрепленная неподвижно вставка имеет дополнительно множество калиброванных отверстий, обеспечивающих проход текучей среды через нее.

18. Компоновка по п. 1, в которой жесткая вставка располагается на установочном месте в двигателе или насосе, где профили ротора и/или статора являются, по существу, круглыми.

19. Компоновка по п. 1, в которой прецессионное устройство содержит зубчатое колесо, установленное на валу ротора, причем колесо выполнено с возможностью прокатываться по зубчатой дорожке, прикрепленной неподвижно к статору.

20. Компоновка по п. 19, в которой отношение числа зубьев на колесе к числу зубьев на дорожке является ограниченным отношением числа зубьев на роторе к числу зубьев на статоре.

21. Компоновка по п. 19, в которой поверхность по меньшей мере одного зубчатого колеса и зубчатая дорожка содержат гибкий материал.

22. Компоновка по п. 19, в которой аксиальные поверхности зубчатого колеса и зубчатой дорожки параллельны осевой линии двигателя.

23. Компоновка по п. 19, в которой аксиальные поверхности зубчатого колеса и зубчатой дорожки являются спирально-винтовыми и непараллельны осевой линии двигателя.

24. Компоновка по п. 1, в которой прецессионное устройство выполнено с возможностью создания заданной траектории и вращения ротора.

25. Способ изготовления объемного или винтового забойного двигателя или насоса, имеющего впускной конец и выпускной конец, содержащий:

установку внутреннего элемента в наружном элементе, причем один элемент представляет собой статор, а другой - ротор;

причем внутренний элемент имеет секцию со спирально-винтовым профилем наружной поверхности;

причем наружный элемент содержит первую секцию со спирально-винтовым профилем внутренней поверхности и по меньшей мере одну вторую секцию с круглой внутренней поверхностью,

причем по меньшей мере одна вторая секция находится вблизи, по меньшей мере, одного из впускного конца и выпускного конца и соосна с первой секцией;

функциональное соединение по меньшей мере одного устройства, выбранного из группы, включающей блок колеса, содержащий колесо, прикрепленное к ротору; неподвижно закрепленную вставку, установленную внутри статора, поршневую компоновку, содержащую множество поршней, соединенных со статором; и прецессионное устройство, содержащее зубчатое колесо, соединенное с ротором, при этом устройство устанавливают между статором и ротором для ограничения радиального и/или тангенциального перемещения ротора относительно статора вдоль длины, соответствующей по меньшей мере одной второй секции.

26. Способ по п. 25, дополнительно содержащий отливку под давлением, станочную обработку и/или покрытие напылением по меньшей мере одного из внутреннего элемента и наружного элемента.

27. Способ изготовления наружного элемента объемного или винтового забойного двигателя или насоса, такого как статор для гидравлического забойного двигателя, содержащий:

совмещение наружного элемента трубного изделия по оси с устройством отливки под давлением, станочной обработки и/или напылением покрытия, при этом центральная осевая линия наружного элемента трубного изделия и центральная осевая линия устройства могут представлять собой одну или разные линии;

отливку под давлением, станочную обработку и/или напыление покрытия первого внутреннего участка наружного элемента с получением спирально-винтового профиля внутренней поверхности и по меньшей мере одного второго внутреннего участка с внутренней поверхностью приблизительно постоянного внутреннего диаметра и концентричную с первым внутренним участком, причем второй внутренний участок выполняют с возможностью размещения устройства, содержащего блок колеса, включающий колесо, прикрепленное к внутреннему элементу, при этом колесо по меньшей мере частично входит в зацепление с внутренней поверхностью указанного по меньшей мере второго внутреннего участка для ограничения радиального и/или тангенциального перемещения внутреннего элемента, устанавливаемого внутри наружного элемента.

| US 4080115 A, 21.05.1978 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 6336796 A, 08.01.2002 | |||

| ВИНТОВОЙ ГЕРОТОРНЫЙ ДВИГАТЕЛЬ С ТУРБИННЫМ АКТИВАТОРОМ | 2002 |

|

RU2203380C1 |

| US 5209294 A, 11.05.1993. | |||

Авторы

Даты

2016-06-20—Публикация

2011-11-18—Подача