ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ РАСКРЫТИЕ

Настоящее раскрытие относится, в общем, к подшипниковым опорам для забойных двигателей, используемых при бурении нефтяных, газовых и водяных скважин. Настоящее раскрытие также относится к приводным системам, содержащимся в таких забойных двигателях.

ПРЕДПОСЫЛКИ

При бурении в земле ствола скважины, такого как для добычи углеводородов или минералов из толщины пород, буровое долото принято присоединять к нижнему концу установки соединенных концами секций бурильных труб (обычно называемой "бурильной колонной"), а затем приводить во вращение бурильную колонну, в результате чего буровое долото продвигается в земле вперед в направлении вниз, образуя необходимый ствол скважины. В традиционных операциях бурения вертикальных стволов скважин бурильная колонна и буровое долото вращаются с помощью или "стола бурового ротора", или "верхнего привода", связанных с буровой установкой, установленной на поверхности земли над стволом скважины (или, при морском бурении, на опирающейся на морское дно буровой платформе или соответствующим образом приспособленном плавучем основании).

В процессе бурения буровая текучая среда (также обычно называемая "буровым раствором" или просто "раствором") подается насосом под давлением в направлении вниз с поверхности через бурильную колонну и из бурового долота в ствол скважины, и затем обратно в направлении вверх к поверхности через кольцевое пространство между бурильной колонной и стволом скважины. Буровая текучая среда, которая может быть на водной основе или на нефтяной основе, как правило, является вязкой для усиления ее способности переносить буровой шлам, образующийся в стволе скважины, к поверхности. Буровая текучая среда может выполнять различные другие полезные функции, включая улучшение показателей работы бурового долота (например, за счет подачи текучей среды под давлением через каналы в буровом долоте, создания струй бурового раствора, которые резко внедряются в нижележащий пласт впереди бурового долота и ослабляют его), охлаждение бурового долота и образование защитной корки на стенке ствола скважины (для обеспечения устойчивости и герметизации стенки ствола скважины).

В частности, с середины 1980-х годов все большее распространение получило и стало желательным в нефтегазовой промышленности использование методов "направленного бурения" для бурения горизонтальных и других невертикальных стволов скважин для обеспечения более эффективного доступа к более значительным по размерам нефтегазоносным толщинам пород и более эффективную добычу из них, чем это возможно при использовании только вертикальных стволов скважин. При направленном бурении для того, чтобы вызывать отклонения траектории движения бурового долота, осуществлять их текущий контроль и управлять ими в целях получения ствола скважины необходимой невертикальной конфигурации, используются специализированные компоненты бурильной колонны и "оборудование низа бурильной колонны" (ВНА).

Направленное бурение обычно осуществляется с использованием забойного двигателя (который принято называть "гидравлический забойный двигатель"), встроенного в бурильную колонну непосредственно над буровым долотом. Типичный известный гидравлический забойный двигатель содержит несколько следующих основных компонентов (в порядке перечисления начиная сверху двигательного агрегата):

- верхний переводник для обеспечения возможности соединения с нижним концом бурильной колонны (термин "переводник" является общепринятым термином в нефтегазовой промышленности для обозначения любого небольшого или вспомогательного компонента бурильной колонны);

- силовую секцию, содержащую двигатель объемного вытеснения известного типа, снабженный ротором со спиральными лопастями, имеющим возможность эксцентричного вращения внутри статорной секции;

- кожух приводного вала, выполненный прямым, изогнутым или ступенчато регулируемым в интервале между нулевыми углами и максимальным углом;

- приводной вал, заключенный внутри кожуха приводного вала, причем верхний конец приводного вала функционально связан с ротором силовой секции; и

- шпиндельную секцию, содержащую цилиндрический шпиндель, расположенный коаксиально и с возможностью вращения внутри цилиндрического кожуха, причем верхний конец связан с нижним концом приводного вала, и нижний конец приспособлен для присоединения к буровому долоту.

Шпиндель вращается приводным валом, который вращается под действием потока буровой текучей среды, находящейся под давлением, через силовую секцию. Шпиндель вращается относительного цилиндрического кожуха, который соединен с бурильной колонной.

Известные гидравлические забойные двигатели содержат силовые секции, в которых используется или приводная система Муано, или приводная система турбинного типа. Силовые секции этих типов относительно длинные, как правило, длиной 15-20 футов для силовых секций типа Муано и 20-30 футов для турбин для размеров двигателей с диаметром от 5'' дюймов до 8'' дюймов. Для направленного бурения с помощью двигательной установки с кривым переводником оптимальным решением является размещение кривого переводника в нескольких футах от долота для обеспечения оптимальной степени кривизны отверстия и достаточную управляемость установки. При расположении кривого переводника выше силовой секции или турбины его удаление от долота было бы слишком большим для обеспечения эффективности, и поэтому кривой переводник необходимо располагать ниже силовой секции или турбины. Кривой переводник обычно вмонтирован внутри кожуха приводного вала. Приводной вал, как правило, снабжен универсальными шарнирами для приспосабливания к угловой несоосности между силовой секцией и подшипниковой опорой, а также для эксцентричной работы в случае силовой секции Муано. Универсальные шарниры и резьбовые соединения приводных валов, как правило, являются самыми слабыми частями двигательной установки и местами наиболее вероятного возникновения механических разрушений.

Аналогичные типы гидроприводных механизмов вращательного действия описаны в патентах США №6280169, №6468061, №6939117 и №6976832 (все из которых включены в данный документ полностью посредством ссылки). Величины скорости вращения и крутящего момента, которые могут быть получены на выходе этих механизмов, сопоставимы с величинами скорости вращения и крутящего момента, характерными для силовых секций Муано и турбинного типа, но в лишь в коротких силовых секциях длиной не более один-три футов. Эти механизмы содержат систему продольных лопастей и затворов, выполненных с впускными и выпускными каналами для направления текучей среды для создания давления между лопастями и затворами для приведения двигателя во вращение. Механизмы работают с концентрическим вращением относительно друг друга внутреннего вала и наружного кожуха. Меньшая длина и концентричная работа позволяют непосредственно встраивать любые из этих приводных систем внутри подшипниковой опоры гидравлического забойного двигателя или присоединять к ней, и при этом отпадает необходимость в узле приводного вала с универсальными шарнирами. Механизм искривления с постоянным или регулируемым углом перекоса может быть присоединен выше приводной секции при сохранении при этом расстояния между долотом и кривым переводником столь же малым, как и в типичных забойных двигателях, или еще меньше. В результате общая длина двигателя значительно меньше, чем в типичных установках.

Для этих приводных механизмов не требуются никакие эластомерные элементы, в отличие от приводных систем типа Муано, которые содержат эластомерные статорные элементы, ограничивающие рабочую температуру системы типа Муано на уровне не выше приблизительно 325-350°F [градусов Фаренгейта]. Кроме того, при температуре выше 140°F работоспособность приводных систем типа Муано резко снижается. По этой причине эти концентрично работающие приводные системы подходят для использования в областях применения с крайне высокими температурами и геотермальными температурами (+500 градусов Фаренгейта), которые выше предельно допустимых температур для систем типа Муано, и при этом их эксплуатационные качества лишь немного ухудшаются или вовсе не ухудшаются.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с настоящим раскрытием предлагается забойный двигатель, содержащий приводную систему, выполненную в виде системы из продольных лопастей и затворов, с впускными и выпускными каналами для направления текучей среды для создания давления между лопастями и затворами для приведения двигателя во вращение. Предпочтительно приводная система концентрично соединена с подшипниковой опорой при сохранении достаточно короткого расстояния, позволяющего располагать механизм искривления выше приводной секцией, и при исключении необходимости в соединении приводной секции со шпиндельной секцией с помощью приводного вала, как это имеет место в известных гидравлических забойных двигателях. В качестве альтернативы, кривой переводник может быть расположен ниже приводной секции в сочетании с использованием узла приводного вала для соединения приводной секции со шпиндельной секцией для размещения кривого переводника как можно ближе к долоту.

В первом аспекте в настоящем раскрытии предлагается роторная приводная система для текучей среды, содержащая:

первый корпус и второй корпус, причем выбранный один из корпусов расположен коаксиально внутри другого корпуса с образованием между ними промежутка для рабочей текучей среды, и при этом второй корпус выполнен с возможностью вращения относительно первого корпуса вокруг оси вращения;

по меньшей мере один затвор, поддерживаемый выбранным одним из первого и второго корпусов так, что каждый затвор выполнен с возможностью качения или поворота на осевом шарнире вокруг оси, параллельной оси вращения;

по меньшей мере одну лопасть, имеющуюся на корпусе, не поддерживающем по меньшей мере один затвор;

один или несколько впускных каналов для текучей среды, направляющих поток текучей среды в промежуток для рабочей текучей среды; и

один или несколько выпускных каналов для текучей среды, расположенных с интервалом в осевом направлении относительно впускных каналов для текучей среды и направляющих поток текучей среды за пределы промежутка для рабочей текучей среды; причем:

корпус, поддерживающий по меньшей мере один затвор, образует для каждого затвора карман для затвора, в который связанный с ним затвор может смещаться поворотом на осевом шарнире при контакте с лопастью;

каждый карман для затвора и связанный с ним затвор взаимно сконфигурированы с образованием между ними полости для инородных частиц, способной вмещать инородные частицы, когда в ней расположен связанный с ней затвор; и

роторная приводная система для текучей среды образует путь для текучей среды, через который рабочая текучая среда может поступать в приводную систему и выходить из нее, причем путь для текучей среды включает один или несколько впускных каналов для текучей среды, промежуток для рабочей текучей среды и один или несколько выпускных каналов для текучей среды, так что поток рабочей текучей среды, проходящий вдоль пути для текучей среды, будет вызывать вращение второго корпуса относительно первого корпуса.

В некоторых вариантах осуществления каждый затвор и связанный с ним карман для затвора взаимно сконфигурированы с образованием по меньшей мере одного пути потока в кармане для затвора, через который текучая среда может поступать из пространства между карманом для затвора и затвором в промежуток для рабочей текучей среды, когда затвор смещается в максимальной степени в карман для затвора поворотом на осевом шарнире. В таких вариантах осуществления каждый затвор (который будет иметь свободную продольную кромку) и связанный с ним карман для затвора могут быть взаимно сконфигурированы так, что, когда затвор смещается в максимальной степени в связанный с ним карман для затвора поворотом на осевом шарнире, продольная кромка будет обращена к стенке кармана для затвора и расположена на расстоянии от нее, с образованием нижней по потоку части пути потока в кармане для затвора.

В некоторых вариантах осуществления на поверхности каждого затвора, обращенной к связанному с ним карману для затвора, может быть образован ряд отстоящих друг от друга выступов, причем промежуток или зазор между соседними выступами образует связанную с ними верхнюю по потоку часть пути потока в кармане. В таких вариантах осуществления выступы и карманы для затворов могут быть взаимно сконфигурированы так, что выступы могут примыкать к поверхности кармана для затвора, когда затвор смещается в максимальной степени в связанный с ним карман для затвора поворотом на осевом шарнире. Предпочтительно, хотя это и не является обязательно необходимым, выступы будут расположены с равными интервалами относительно друг друга вдоль длины соответствующего затвора. Размеры зазоров между выступами могут быть установлены так, что суммарная длина зазоров на каждом затворе будет составлять по меньшей мере 10% длины затвора. В альтернативных вариантах осуществления суммарная длина зазоров может составлять по меньшей мере 30% длины затвора, и в других вариантах осуществления она может составлять до 90% длины затвора.

Предпочтительно, хотя это и не является обязательно необходимым, каждый затвор может иметь связанные с ним смещающие средства (такие как, пружина в качестве неограничивающего примера) для смещения затвора так, чтобы он смещался поворотом на осевом шарнире в направлении удаления от связанного с ним кармана для затвора и по направлению к корпусу, снабженному по меньшей мере одной лопастью. В вариантах осуществления, снабженных смещающими средствами, содержащими пружину, пружина может простираться вдоль и внутри продольного расточенного отверстия, образованного в связанном с ней затворе. В таких вариантах осуществления один конец каждой пружины может удерживаться с фиксацией от вращения относительно связанного с ней затвора; необязательно этот конец каждой пружины может быть закреплен шпонкой в части корпуса, снабженного карманами для затворов.

Впускные каналы могут быть расположены выше по потоку по отношению к выпускным каналам, относительно направления потока рабочей текучей среды вдоль пути для текучей среды.

Роторный привод для текучей среды может содержать механизм управления потоком, расположенный внутри второго корпуса в выбранном месте между одним или несколькими впускными каналами для текучей среды и одним или несколькими выпускными каналами для текучей среды.

В некоторых вариантах осуществления роторного привода для текучей среды первый корпус расположен внутри второго корпуса. В альтернативных вариантах осуществления второй корпус расположен внутри первого корпуса.

Во втором аспекте в настоящем раскрытии предлагается роторная приводная система для текучей среды, содержащая:

первый корпус и второй корпус, причем выбранный один из корпусов расположен коаксиально внутри другого корпуса с образованием между ними промежутка для рабочей текучей среды, и при этом второй корпус выполнен с возможностью вращения относительно первого корпуса вокруг оси вращения;

по меньшей мере одни затвор, поддерживаемый выбранным одним из первого и второго корпусов так, что каждый затвор выполнен с возможностью качения или поворота на осевом шарнире вокруг оси, параллельной оси вращения;

по меньшей мере одну лопасть, имеющуюся на корпусе, не поддерживающем по меньшей мере один затвор;

один или несколько впускных каналов для текучей среды, направляющих поток текучей среды в промежуток для рабочей текучей среды; и

один или несколько выпускных каналов для текучей среды, отстоящих в осевом направлении от впускных каналов для текучей среды и направляющих поток текучей среды за пределы промежутка для рабочей текучей среды; причем:

корпус, поддерживающий по меньшей мере один затвор, образует для каждого затвора карман для затвора, в который может смещаться поворотом на осевом шарнире связанный с ним затвор при контакте с лопастью;

каждый затвор имеет поверхность, обращенную к связанному с ним карману для затвора и имеющую ряд выступов, причем зазоры между соседними выступами образуют путь потока кармана для затвора;

роторная приводная система для текучей среды образует путь для текучей среды, через который рабочая текучая среда может поступать в приводную систему и выходить из нее, причем путь для текучей среды включает один или несколько впускных каналов для текучей среды, промежуток для рабочей текучей среды и один или несколько выпускных каналов для текучей среды, так что прохождение потока рабочей текучей среды вдоль пути для текучей среды будет вызывать вращение второго корпуса относительно первого корпуса; и

рабочая текучая среда может проходить через каждый путь потока кармана для затвора из связанного с ним кармана для затвора в промежуток для рабочей текучей среды, когда связанный с ним затвор в максимальной степени смещен в связанный с ним карман для затвора.

В некоторых вариантах осуществления каждый затвор (который будет иметь свободную продольную кромку) и связанный с ним карман для затвора могут быть взаимно сконфигурированы так, что, когда затвор смещается в максимальной степени поворотом на осевом шарнире в связанный с ним карман для затвора, продольная кромка будет обращена к стенке кармана для затвора и расположена на расстоянии от нее, с образованием нижней по потоку части пути потока кармана для затвора.

Предпочтительно, хотя это и не является обязательно необходимым, выступы будут расположены с равными интервалами относительно друг друга вдоль длины соответствующего затвора. Размеры зазоров между выступами могут быть установлены так, что суммарная длина зазоров на каждом затворе будет составлять по меньшей мере 10% длины затвора. В альтернативных вариантах осуществления суммарная длина зазоров может составлять по меньшей мере 30% длины затвора и в других вариантах осуществления она может составлять до 90% длины затвора.

Предпочтительно, хотя это и не является обязательно необходимым, каждый затвор может иметь связанные с ним смещающие средства (такие как, пружина в качестве неограничивающего примера) для смещения затвора так, что он поворачивается на осевом шарнире в направлении удаления от связанного с ним кармана для затвора и по направлению к корпусу, снабженному по меньшей мере одной лопастью. В вариантах осуществления, снабженных смещающими средствами, содержащими пружину, пружина может простираться вдоль и внутри продольного расточенного отверстия, образованного в связанном с ней затворе. В таких вариантах осуществления один конец каждой пружины может удерживаться фиксацией от вращения относительно связанного с ней затвора; необязательно этот конец каждой пружины может быть закреплен шпонкой в части корпуса, в котором образованы карманы для затворов.

Впускные каналы могут быть расположены выше по потоку по отношению к выпускным каналам, относительно направления потока рабочей текучей среды вдоль пути для текучей среды.

Роторный привод для текучей среды может содержать механизм управления потоком, расположенный внутри второго корпуса в выбранном месте между одним или несколькими впускными каналами для текучей среды и одним или несколькими выпускными каналами для текучей среды.

В третьем аспекте в настоящем раскрытии предлагается буровой двигатель, содержащий:

подшипниковую опору, содержащую обычно цилиндрический кожух, имеющий верхний конец и нижний конец; обычно цилиндрический шпиндель, имеющий верхний конец, нижний конец и продольное расточенное отверстие, причем шпиндель расположен коаксиально внутри кожуха с возможностью вращения относительно него вокруг оси вращения; радиальные опорные средства, расположенные в кольцевом промежутке между кожухом и шпинделем, и упорные опорные средства, расположенные в кольцевом промежутке между кожухом и шпинделем;

обычно цилиндрический ротор, имеющий верхний конец, нижний конец и продольное расточенное отверстие, причем ротор коаксиально расположен внутри кожуха с образованием между ними обычно кольцевого промежутка для рабочей текучей среды, и при этом ротор функционально сцеплен со шпинделем с возможностью вращения вместе с ним;

ряд продолговатых затворов;

по меньшей мере одну ориентированную в осевом направлении лопасть, входящую в контакт с затворами во время вращения относительно друг друга ротора и кожуха;

один или несколько впускных каналов для текучей среды, обеспечивающих возможность прохождения текучей среды из верхней области расточенного отверстия ротора в промежуток для рабочей текучей среды; и

один или несколько выпускных каналов для текучей среды, обеспечивающих возможность поступления текучей среды из промежутка для рабочей текучей среды в нижнюю область расточенного отверстия ротора;

причем буровой двигатель образует путь для текучей среды, включающий впускные каналы для текучей среды, промежуток для рабочей текучей среды и выпускные каналы для текучей среды, так что поток рабочей текучей среды, проходящий вдоль пути для текучей среды, будет приводить к вращению относительно друг друга ротора и кожуха, тем самым вызывая смещение каждого затвора одного за другим под действием каждой лопасти.

В некоторых вариантах осуществления затворы могут поддерживаться кожухом и иметь возможность поворота на осевом шарнире вокруг оси, параллельной оси вращения. В других вариантах осуществления затворы могут поддерживаться ротором и иметь возможность поворота на осевом шарнире вокруг оси, параллельной оси вращения. Еще в других вариантах осуществления затворы могут быть радиально действующими и поддерживаемыми кожухом или, альтернативно, радиально действующими и поддерживаемыми ротором.

Буровой двигатель может содержать смещающие средства, связанные с затворами, предназначенные для смещения затворов в сторону удаления от компонента, поддерживающего затворы.

Буровой двигатель может быть отконфигурирован так, что шпиндель сцепляется с ротором с возможностью коаксиального вращения вместе с ним. Такое сцепление шпинделя и ротора с возможностью коаксиального вращательного движения может быть осуществлено любыми функционально эффективными средствами, такими как без ограничения:

- посредством шлицевого соединения, при этом верхняя часть шпинделя располагается коаксиально внутри расточенного отверстия ротора;

- посредством взаимно сопрягающихся утолщений, имеющихся на верхнем конце шпинделя и нижнем конце ротора;

- посредством механизма сцепления, расположенного между верхним концом шпинделя и нижним концом ротора;

- посредством коробки передач, расположенной между верхним концом шпинделя и нижним концом ротора;

- посредством обычно цилиндрической соединительной муфты, имеющей нижнюю часть с внутренней резьбой, имеющей возможность сцепления взаимным сопряжением с наружной резьбой, имеющейся на верхнем конце шпинделя, и имеющей верхнюю часть с внутренними шлицами, имеющими возможность сцепления взаимным сопряжением с наружными шлицами, имеющимися на нижнем конце ротора;

- посредством приводного вала, имеющего верхний конец, жестко и коаксиально сцепляющийся с нижним концом ротора, и нижний конец, в который встроен универсальный шарнир, который сцепляется с кожухом приводного вала, спаренным с верхним концом шпинделя; или

- посредством приводного вала, имеющего верхний конец, в который встроен верхний универсальный шарнир, сцепляющийся с кожухом верхнего конца приводного вала, спаренным с нижним концом ротора, и нижний конец, в который встроен нижний универсальный шарнир, который сцепляется с кожухом приводного вала, спаренным с верхним концом шпинделя.

Кожух бурового двигателя может вмещать кривой переводник, который может представлять собой необязательно кривой переводник с постоянным или регулируемым углом перекоса. В конкретных вариантах осуществления кривой переводник будет располагаться выше ротора; в общем говоря, однако, определение местонахождения кривого переводника, когда он вводится, будет зависеть от выбора конструктивного решения с учетом рабочих параметров. Например, в некоторых вариантах осуществления кривой переводник может быть установлен ниже ротора. В вариантах осуществления, включающих приводной вал, коаксиально сцепленный с ротором и сцепленный со шпинделем с помощью универсального шарнира, кривой переводник может быть установлен вблизи универсального шарнира. В вариантах осуществления, включающих приводной вал, имеющий верхний и нижний универсальные шарниры, кривой переводник может быть установлен между универсальными шарнирами.

В некоторых вариантах осуществления радиальные опорные средства могут быть приспособлены для передачи радиальных нагрузок от шпинделя к кожуху через ротор, например, посредством неограничивающего примера, приспосабливания ротора для того, чтобы он служил радиальным подшипником.

Необязательно буровой двигатель может содержать средство управления потоком, предназначенное для изменения характеристик потока текучей среды, проходящего через двигатель, чтобы регулировать скорость вращения двигателя. В некоторых вариантах осуществления средство управления потоком может быть отконфигурировано так, чтобы обеспечить возможность обхода текучей среды промежутка для рабочей текучей среды, когда перепад давления на промежутке для рабочей текучей среды превышает заранее заданную величину. В других вариантах осуществления средство управления потоком может содержать в качестве неограничивающего примера:

- предохранительный клапан, коаксиально расположенный внутри ротора;

- пластину, выполненную как одно целое по выбору либо со шпинделем, либо с ротором и размещенную так, чтобы разделять поток между впускными каналами для текучей среды и выпускными каналами для текучей среды;

- сопло для непрерывного перепуска части потока текучей среды через ротор;

- разрывной диск, установленный для разделения потока между впускными каналами для текучей среды и выпускными каналами для текучей среды; или

- средство для смещения потока текучей среды к наружной стороне кожуха.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже приведено описание вариантов осуществления в соответствии с настоящим раскрытием со ссылкой на прилагаемые чертежи, на которых схожие детали обозначены аналогичными позициями и на которых:

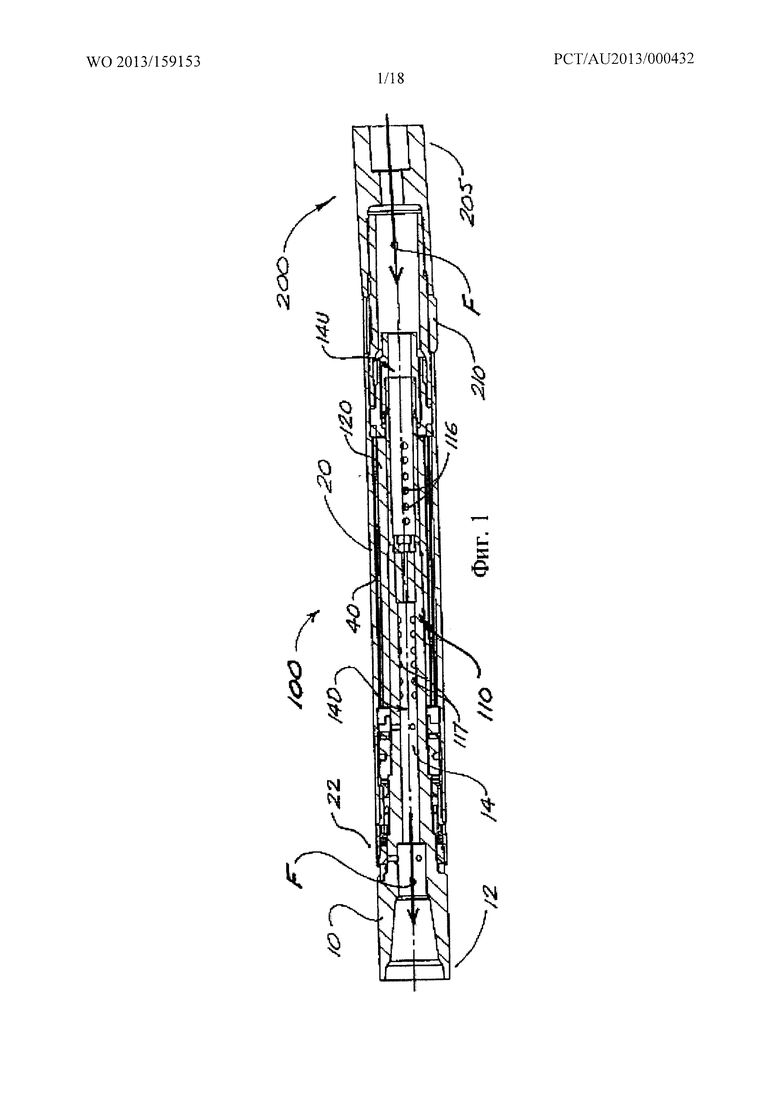

на фиг. 1 изображен продольный разрез подшипниковой опоры, включающей вариант осуществления роторной приводной системы в соответствии с настоящим раскрытием;

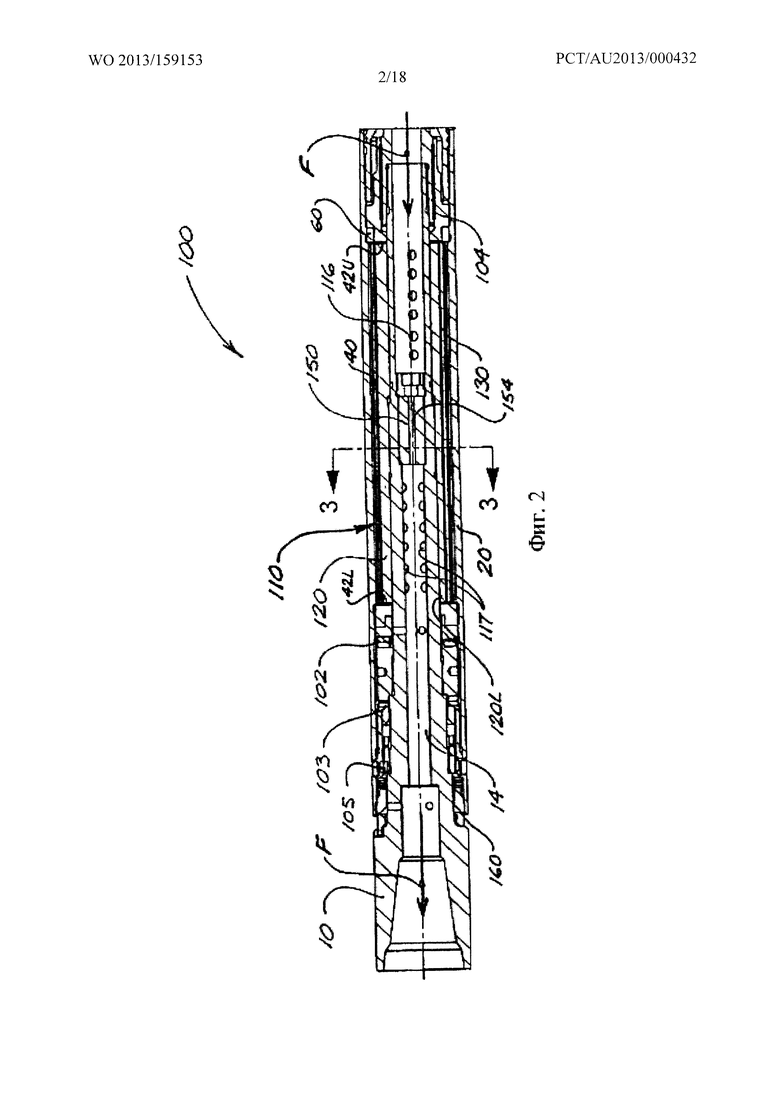

на фиг. 2 изображен продольный разрез в увеличенном масштабе подшипниковой опоры и роторной приводной системы, показанных на фиг. 1;

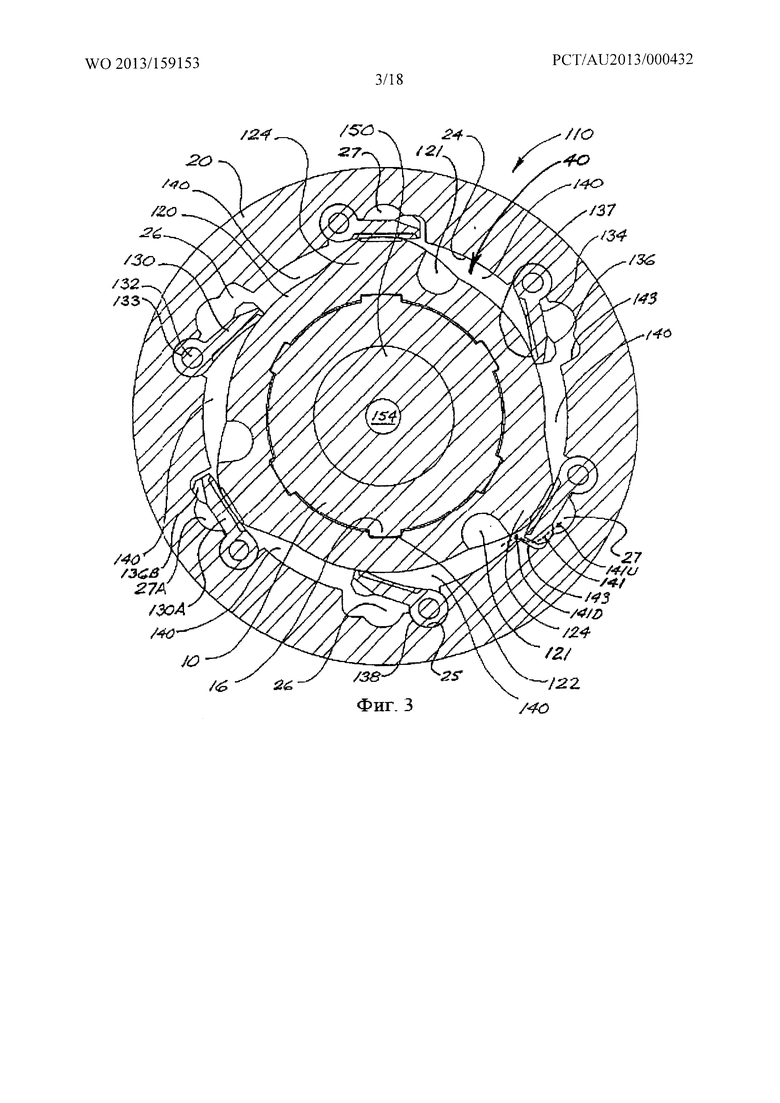

на фиг. 3 изображен поперечный разрез роторной приводной системы, показанной на фиг. 1 и 2;

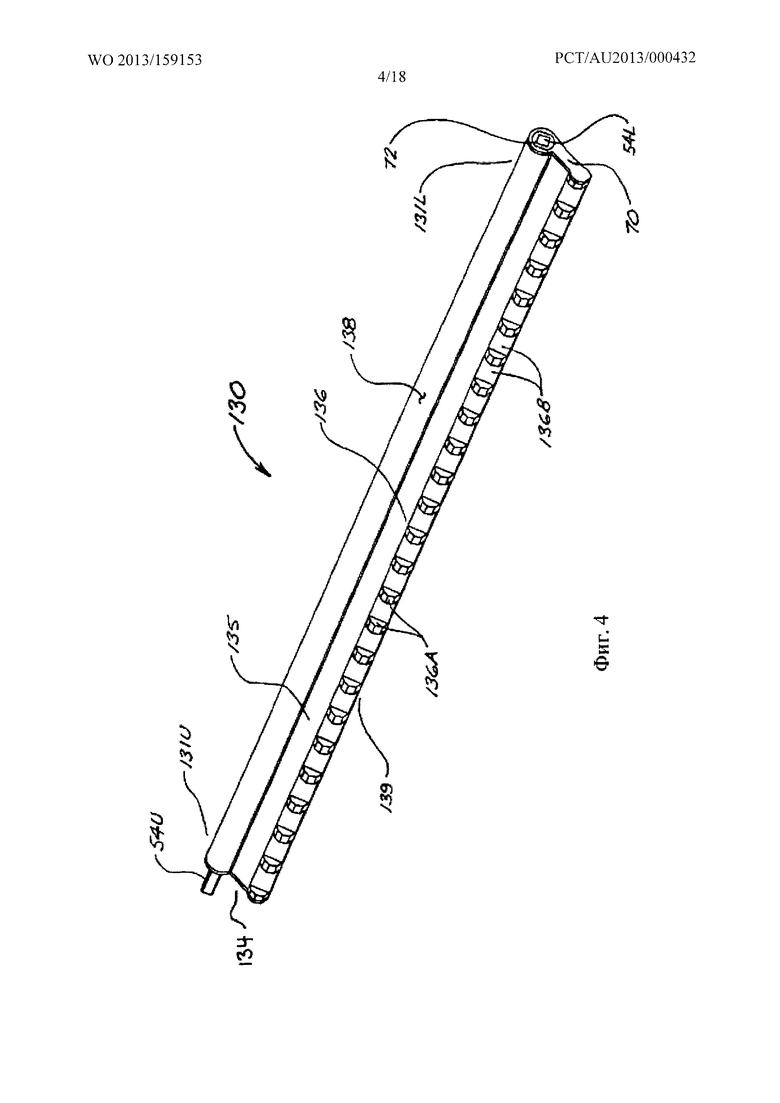

на фиг. 4 изображен изометрический вид одного варианта осуществления одного из затворов, используемых в роторной приводной системе, показанной на фиг. 3;

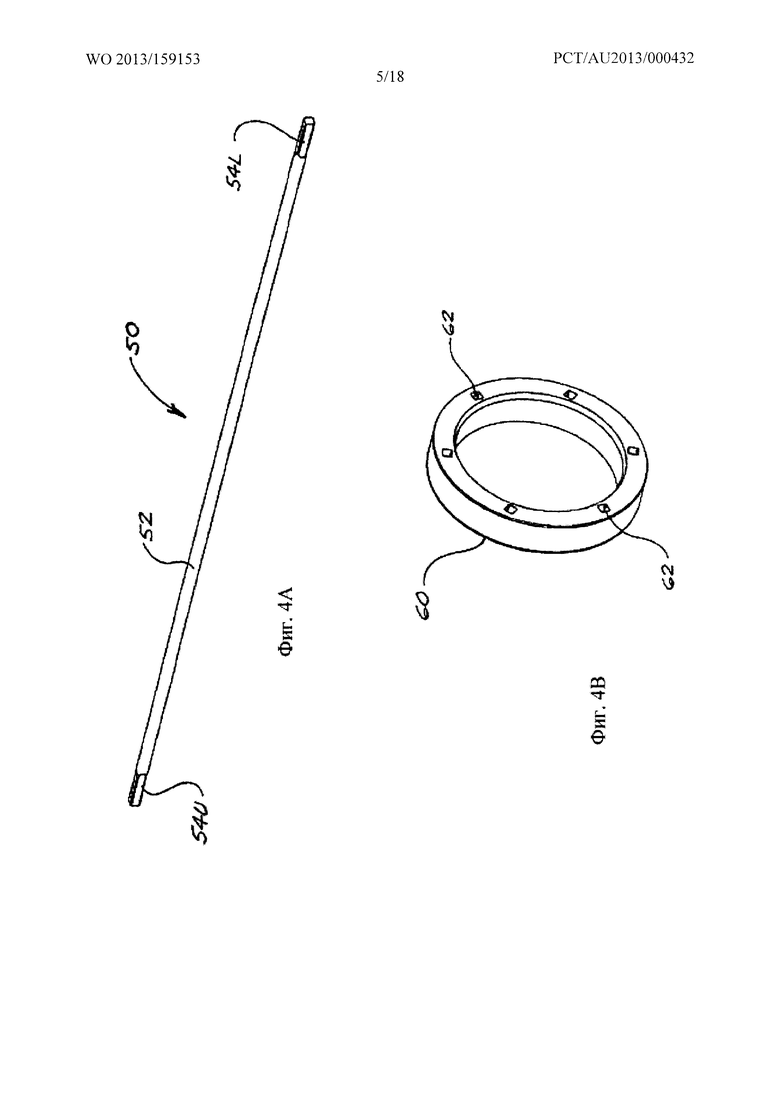

на фиг. 4А изображен изометрический вид торсиона, предназначенного для использования совместно с затвором, показанным на фиг. 4;

на фиг. 4В изображен изометрический вид кольца предварительного натяга затвора, предназначенного для использования совместно с торсионами, показанными на фиг. 4А;

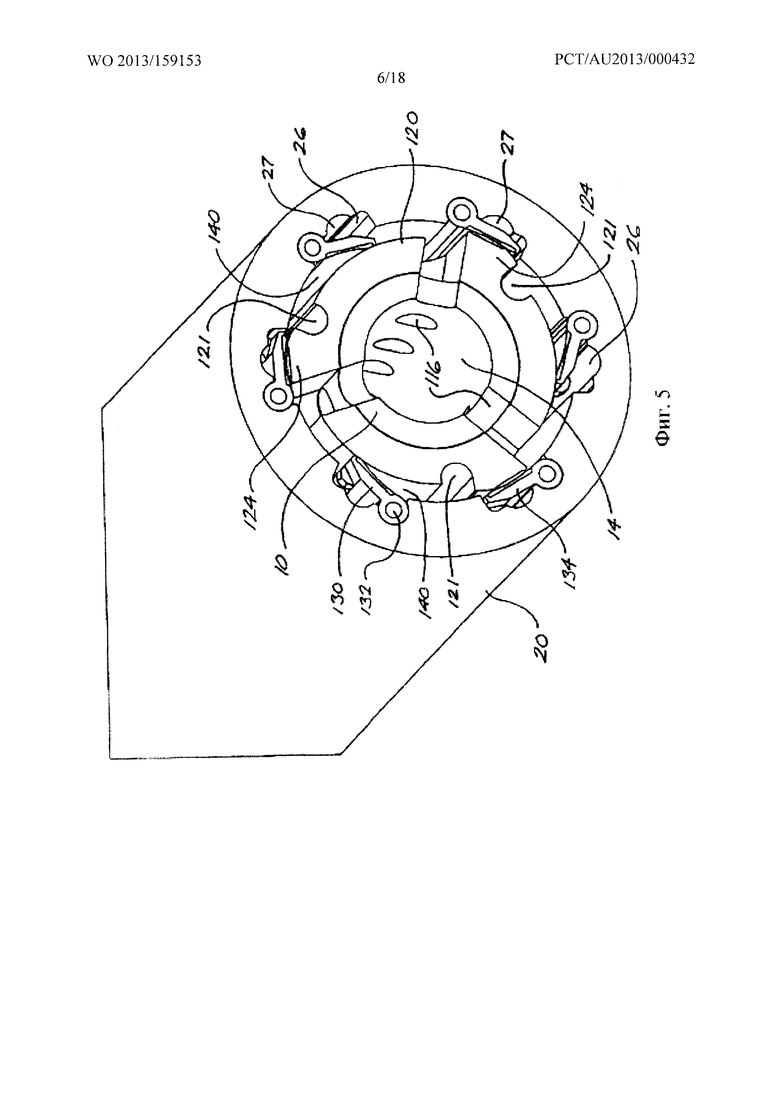

на фиг. 5 изображен изометрический вид в разрезе кожуха роторной приводной системы, показанной на фиг. 1-3;

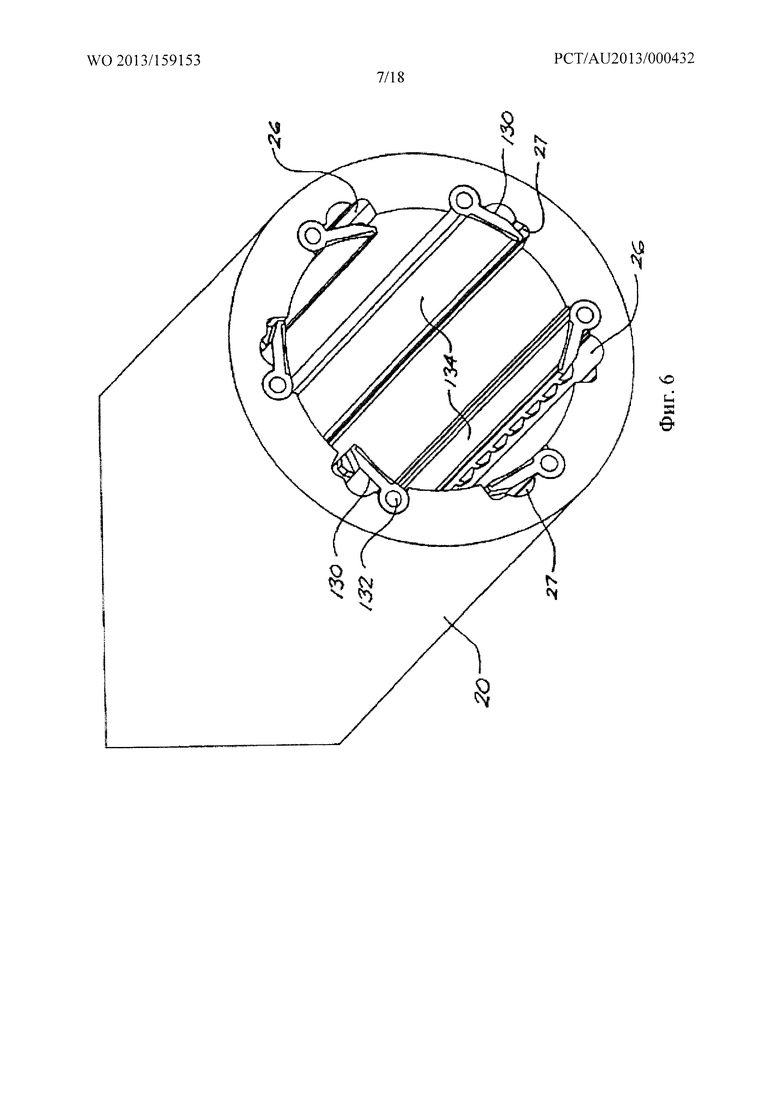

на фиг. 6 изображен изометрический вид в разрезе роторной приводной системы, показанной на фиг. 1-3, но с непоказанными шпинделем и ротором;

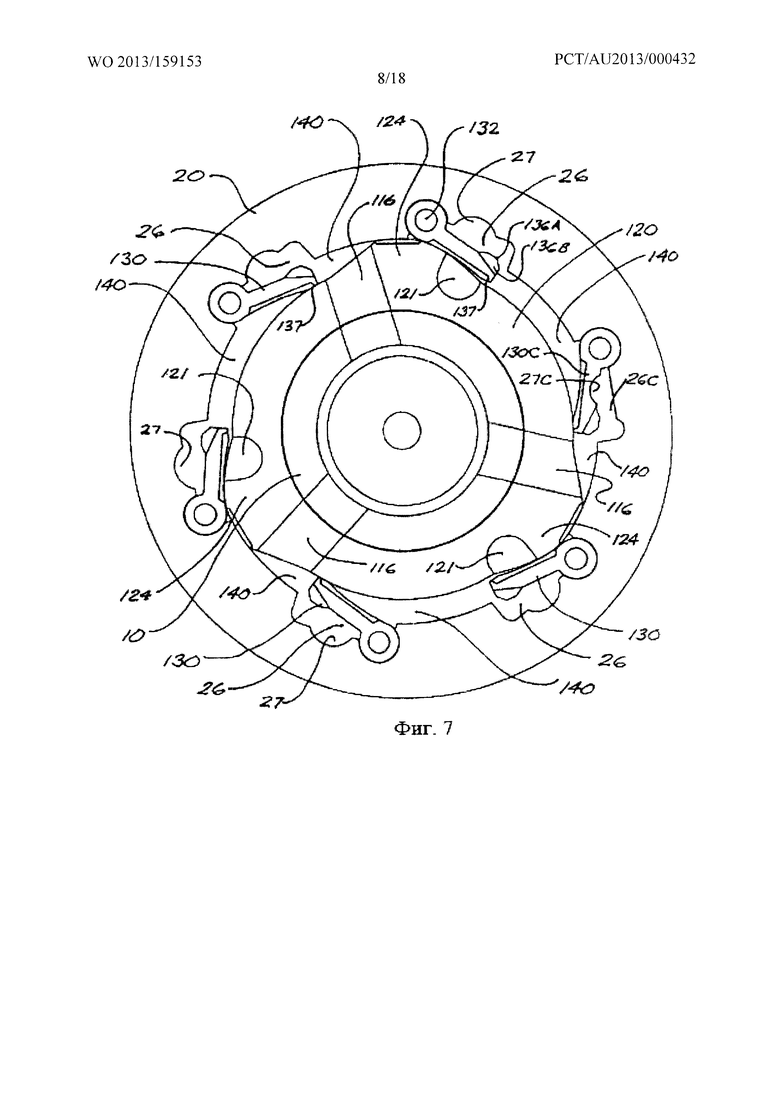

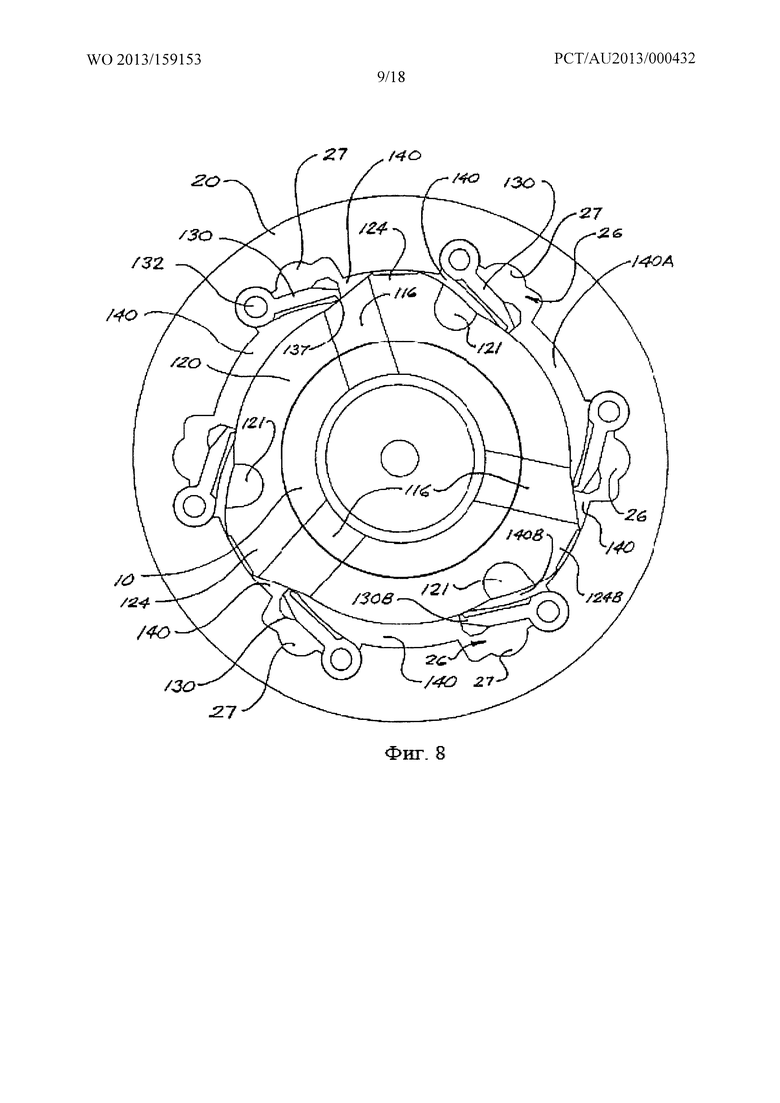

на фиг. 7 и 8 изображены разрезы роторной приводной системы по фиг. 3, показывающие лопастной вал в различных угловых положениях относительно кожуха;

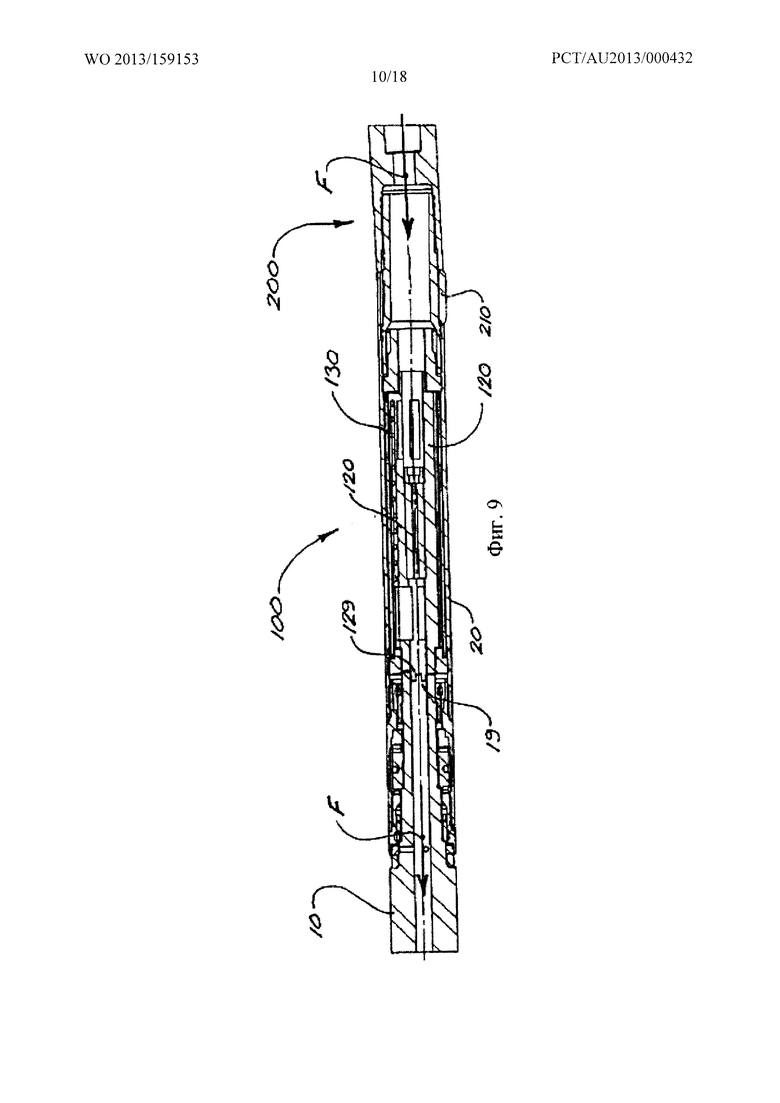

на фиг. 9 изображен продольный разрез подшипниковой опоры, включающей альтернативный вариант осуществления, в котором ротор роторной приводной системы сцепляется со шпинделем шпиндельной секции соединением торец в торец;

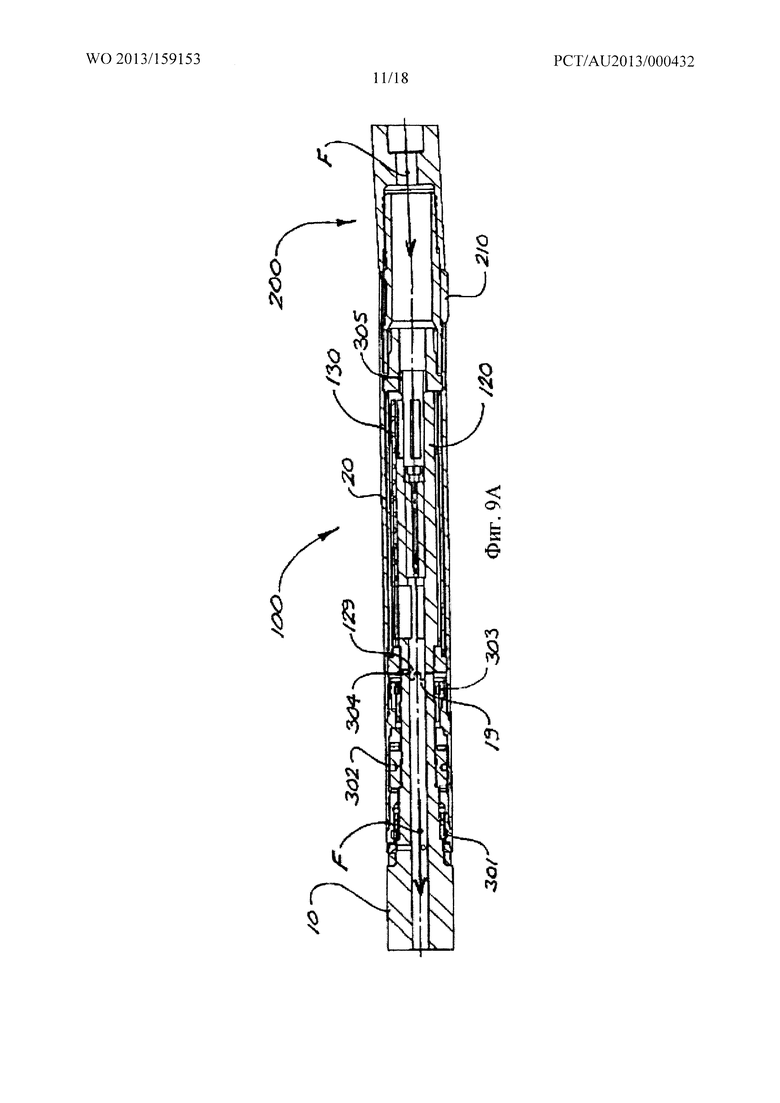

на фиг. 9А изображен продольный разрез варианта подшипниковой опоры по фиг. 9;

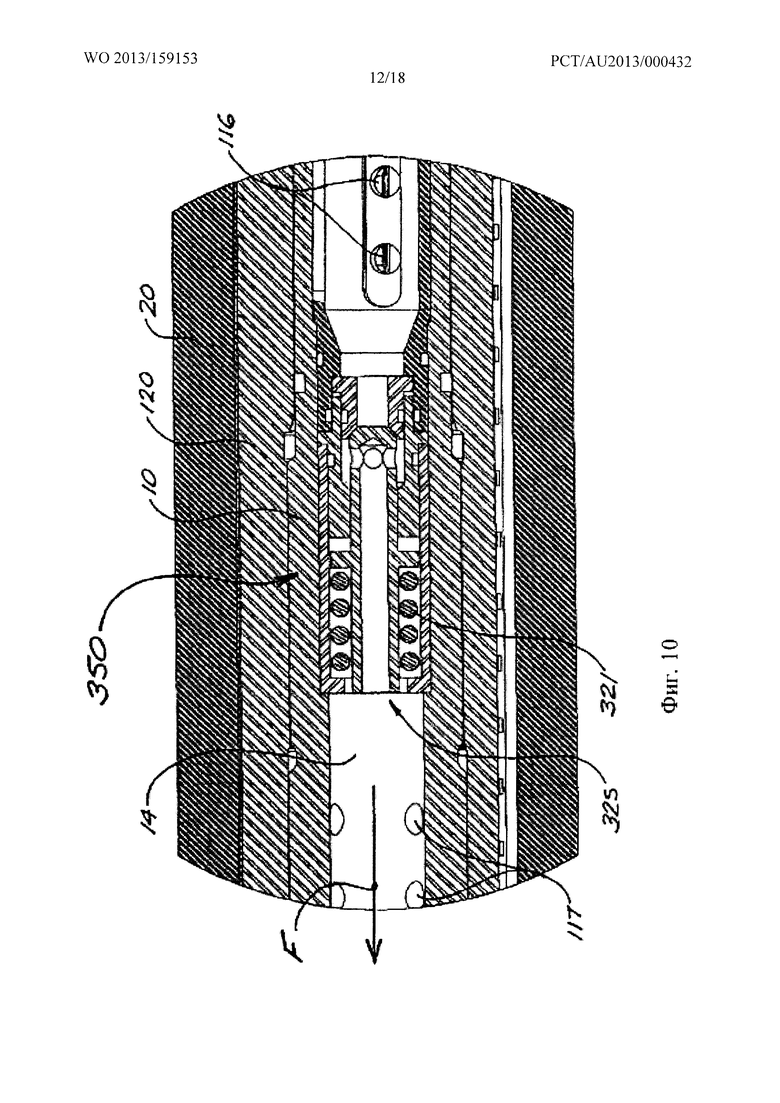

на фиг. 10 изображен детальный вид в разрезе в увеличенном масштабе одного варианта осуществления установки предохранительного клапана, предназначенной для использования совместно с роторными приводными системами в соответствии с настоящим раскрытием;

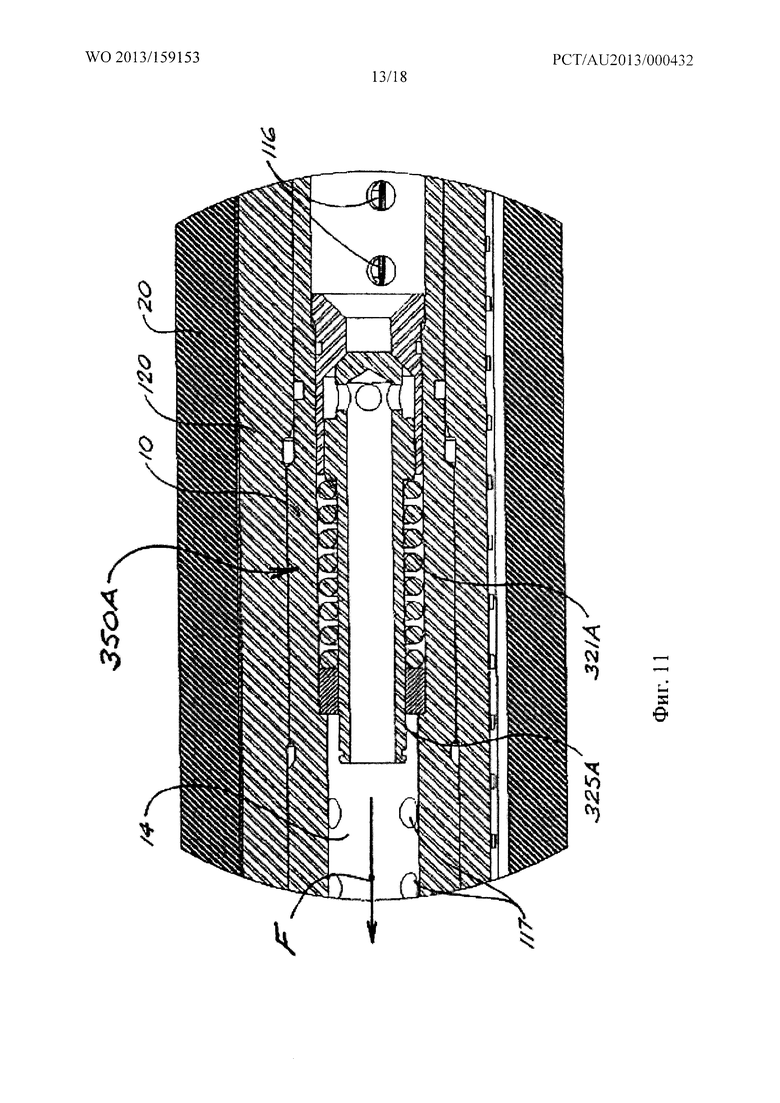

на фиг. 11 изображен детальный вид в разрезе в увеличенном масштабе варианта предохранительного клапана, показанного на фиг. 10;

на фиг. 12 изображен детальный вид в разрезе соединения торец в торец ротора и шпинделя в альтернативном варианте осуществления роторной приводной системы в соответствии с настоящим раскрытием с использованием резьбового и шлицевого соединителя;

на фиг. 12А и 12В изображены изометрический вид и вид в разрезе соответственно резьбового соединителя и шлицевого соединителя по фиг. 12;

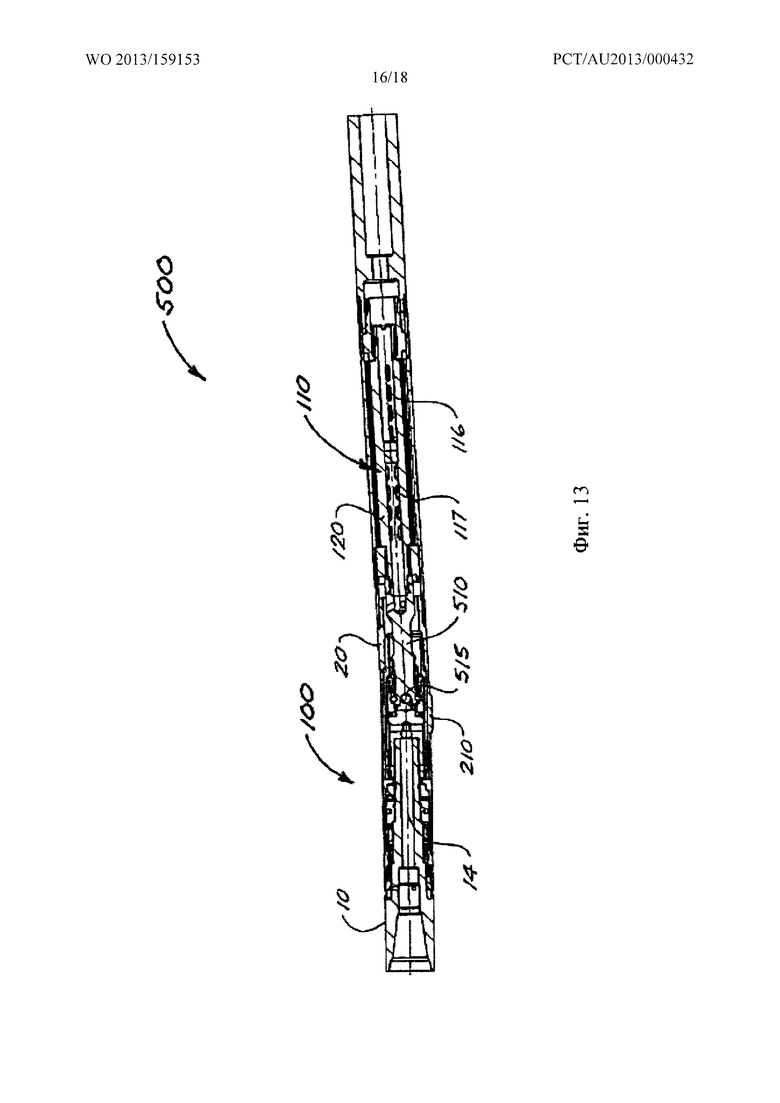

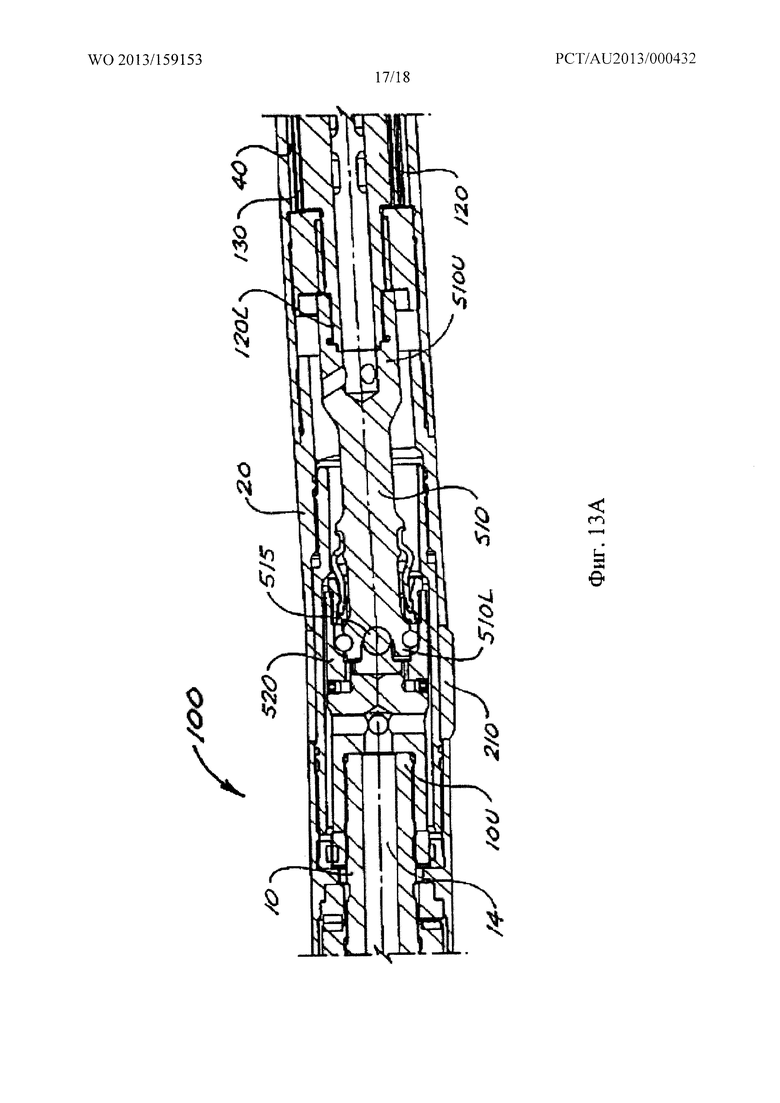

на фиг. 13 изображен продольный разрез альтернативного варианта осуществления забойного двигателя, содержащего концентричную роторную приводную систему в соответствии с настоящим раскрытием, в которой механизм искривления расположен ниже роторной приводной системы и роторная приводная система функционально связана со шпиндельной секцией двигателя посредством приводного вала, имеющего один универсальный шарнир;

на фиг. 13А изображен вид в разрезе в увеличенном масштабе механизма искривления и приводного вала забойного двигателя по фиг. 13;

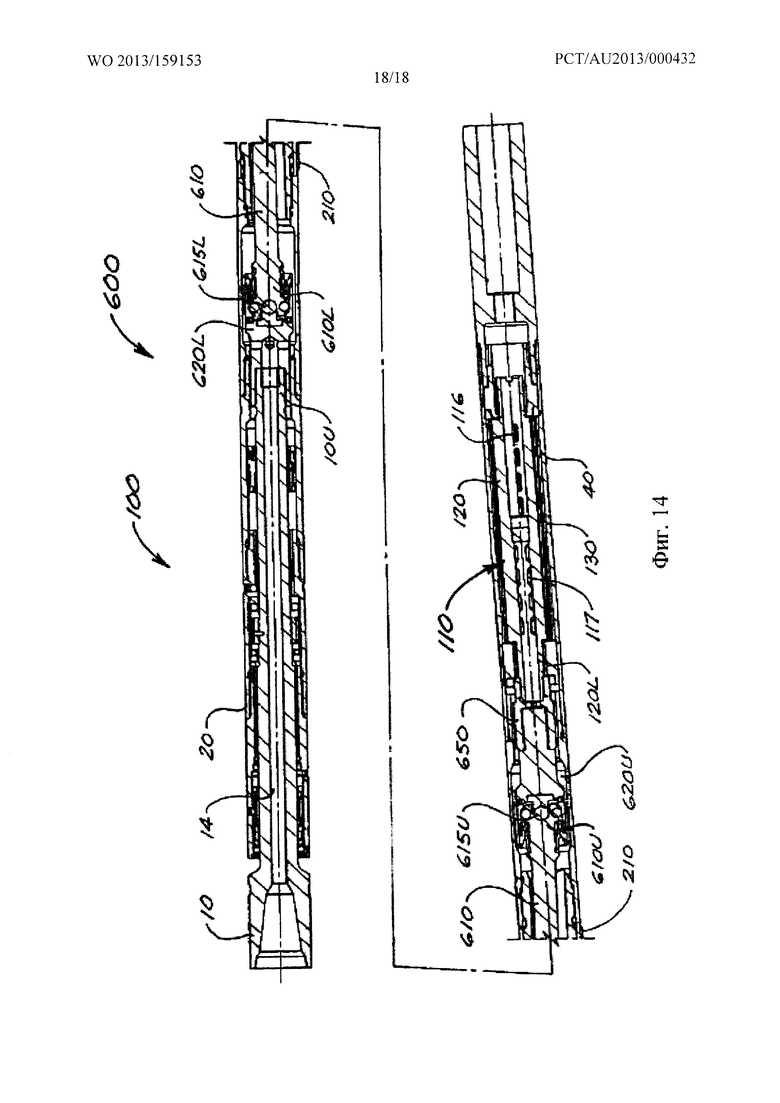

на фиг. 14 изображен продольный разрез дополнительного варианта осуществления забойного двигателя, содержащего концентричную роторную приводную систему в соответствии с настоящим раскрытием, в котором роторная приводная система соединена с известной шпиндельной секцией посредством известного приводного вала, имеющего два универсальных шарнира.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фигурах показаны различные варианты осуществления забойных двигателей в соответствии с настоящим раскрытием. На фиг. 1 показана подшипниковая опора 100, содержащая концентрическую роторную приводную систему в первом варианте ее осуществления, обозначенную позицией 110, соединенную своим верхним концом с нижним концом механизма искривления 200, который содержит кривой переводник 210 с постоянным или регулируемым углом перекоса. Хотя показанная подшипниковая опора содержит механизм искривления, следует понимать, что его наличие не является обязательным, так как подшипниковая опора и роторные приводные системы в соответствии с настоящим изобретением могут альтернативно работать при отсутствии механизма искривления (то есть в случае бурения прямого или не имеющего отклонения участка скважины).

Подшипниковая опора 100 содержит продолговатый шпиндель 10, расположенный коаксиально внутри обычно цилиндрического кожуха 20 с возможностью вращения относительно него, причем нижний конец 12 шпинделя 10 выступает из нижнего конца 22 кожуха 20 и приспособлен для соединения с буровым долотом или другими компонентами ВНА, находящимися ниже двигателя. Шпиндель 10 имеет центральное расточенное отверстие 14 для прохождения рабочей текучей среды, такой как буровая текучая среда. Верхний конец 205 механизма искривления 200 приспособлен для соединения с бурильной колонной или с другими компонентами ВНА, находящимися выше двигателя.

Основные особенности подшипниковой опоры 100 и роторной приводной системы 110 по фиг. 1 более детально показаны на фиг. 2 и 3. Роторная приводная система 110 содержит обычно цилиндрический центральный вал 120 (иначе называемый ротором 120), концентрически связанный со шпинделем 10 с возможностью вращения вместе с ним внутри кожуха 20. Соответственно между ротором 120 и кожухом 20 образован обычно кольцевой промежуток 40. Кольцевой промежуток 40 иначе упоминается здесь как промежуток 40 для рабочей текучей среды. Внутри кожуха 20 неподвижно закреплены торцовые шайбы 42U и 42L, определяющие собой верхнюю и нижнюю границы промежутка 40 для рабочей текучей среды. Торцовые шайбы 42U и 42L служат также для ограничения осевого положения ротора 120 относительно кожуха 20.

В показанном варианте осуществления ротор 120 концентрически связан со шпинделем 10 посредством шлицевого соединения так, как показано на фиг. 3, при этом шлицы 16 выступают из наружной поверхности шпинделя 10, причем они сцепляются с сопрягающимися с ними пазами 122 на внутренней поверхности расточенного отверстия ротора 120. Однако, ротор 120 может быть связан со шпинделем 10 с возможностью вращения вместе с ним другим способом. В качестве неограничивающего примера, шпиндель 10 и ротор 120 могут примыкать друг к другу, соединяясь друг с другом концами, и при этом они связаны друг с другом с возможностью вращения с помощью механизма, содержащего сопрягающиеся друг с другом соосно-упорядоченные утолщения на каждом компоненте, как это выполнено в альтернативном варианте осуществления, показанном на фиг. 9 (где сопряженные утолщения на шпинделе 10 и роторе 120 обозначены позициями соответственно 19 и 129). Другими примерами средств для соединения друг с другом концами с возможностью вращения шпинделя 10 и ротора 120 могут служить резьбовые соединения, шлицевые соединения, коробки передач и муфты сцепления в соответствии с известными технологиями.

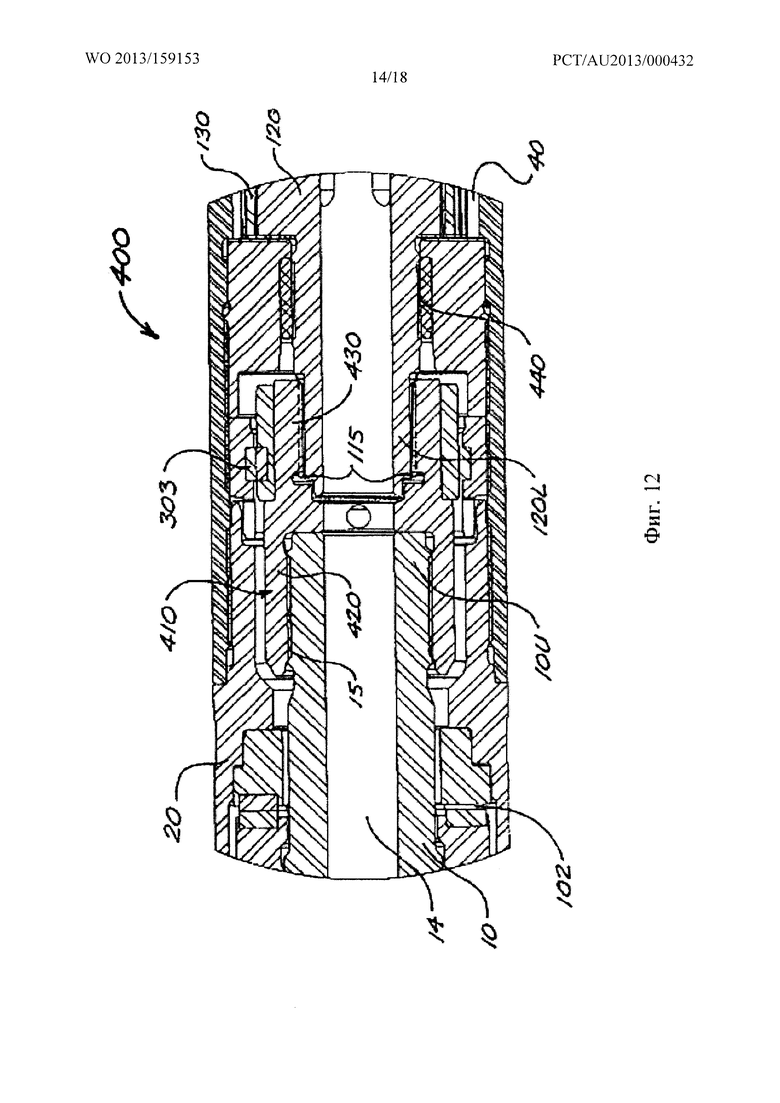

В качестве неограничивающего примера, на фиг. 12 показан альтернативный вариант осуществления, обозначенный позицией 400, шпиндельной секции, содержащей роторную приводную систему в соответствии с настоящим изобретением, в котором для передачи крутящего момента от ротора 120 к шпинделю 10 используется резьбовое и шлицевое соединение 410. В этом варианте осуществления ротор 120 поддерживается на обоих концах ротора своей собственной группой радиальных подшипников 440 (на фиг. 12 показаны только нижние радиальные подшипники 440).

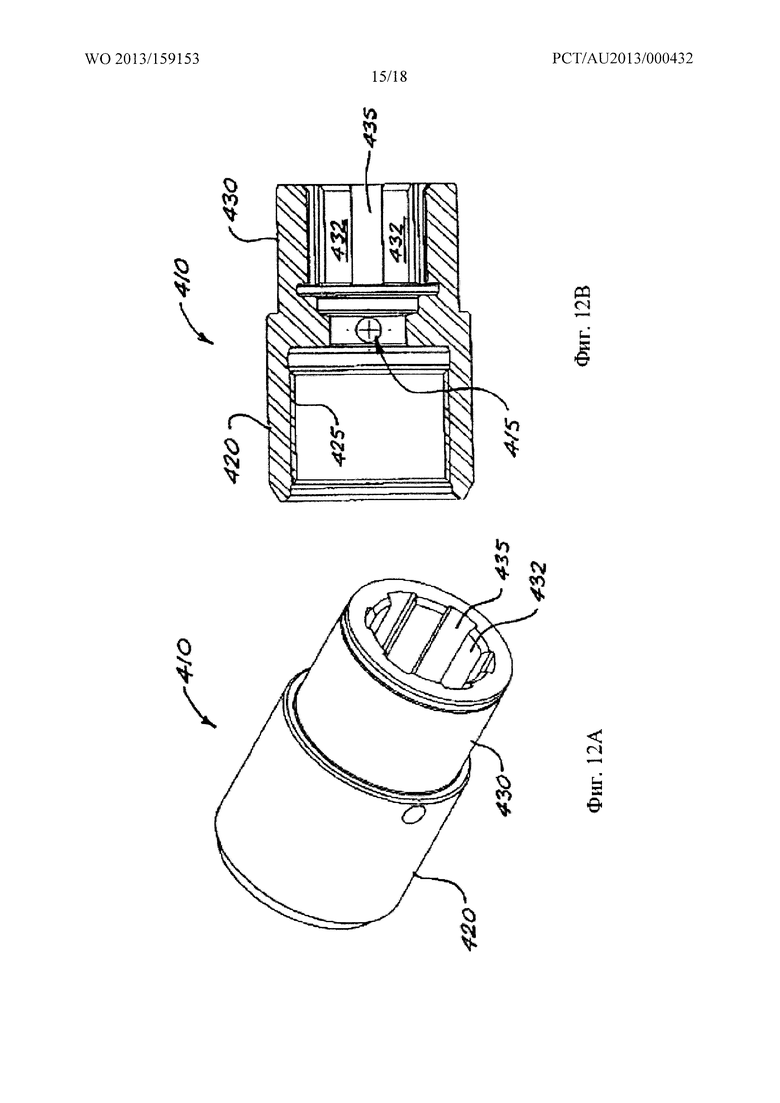

Как показано на фиг. 12, 12А и 12В, соединение 410 содержит нижнюю цилиндрическую часть 420, имеющую внутреннюю резьбу 425, и верхнюю обычно цилиндрическую часть 430, расточенное отверстие которой образует продольные шлицы 432 и пазы 435. Верхняя 430 и нижняя 420 части коаксиально примыкают друг к другу, причем в переходной части между верхней 430 и нижней 420 частями имеется центральное расточенное отверстие 415. Верхний конец 10U шпинделя 10 в этом варианте осуществления снабжен наружной резьбой 15, сцепляющейся с внутренней резьбой 425 в нижней части 420 соединения 410. Нижний конец 120L ротора 120 выполнен со шлицами 115, сцепляющимися с пазами 435 на верхней части 430 соединения 410.

Как показано на фиг. 1, 2, 5, 7 и 8, в области ротора 120, находящейся выше по потоку, выполнены впускные каналы 116 для текучей среды, проходящие сквозь шпиндель 10 и ротор 120, для обеспечения возможности прохождения текучей среды из расточенного отверстия 14 шпинделя в промежуток 40 для рабочей текучей среды, и в области ротора 120, находящейся ниже по потоку, выполнены выпускные каналы 117 для текучей среды, проходящие сквозь ротор 120 и шпиндель 10, для обеспечения возможности прохождения текучей среды из промежутка 40 для рабочей текучей среды обратно в расточенное отверстие 14 шпинделя. Таким образом, роторную приводную систему 110 можно рассматривать как образующую путь для текучей среды через роторную приводную систему, простирающийся от зоны входа текучей среды в находящейся выше по потоку области 14U расточенного отверстия 14 шпинделя, через впускные каналы 116 в промежуток 40 для рабочей текучей среды и из промежутка 40 для рабочей текучей среды через выпускные каналы 117 в зону выхода текучей среды в находящейся ниже по потоку области 14D расточенного отверстия 14 шпинделя, расположенной вблизи нижнего конца 120L ротора 120, и от этой зоны поток текучей среды может проходить дальше внутри расточенного отверстия 14 шпинделя по направлению к долоту.

Как лучше всего видно из фиг. 3, 5, 7 и 8, наружную поверхность периметра ротора 120 образует ряд расположенных с равными интервалами относительно друг друга продольных лопастей 124 ротора. Как лучше всего видно из фиг. 3, 5, 6, 7 и 8, во внутренней поверхности 24 расточенного отверстия кожуха 20 внутри соответствующих продолговатых карманов 26 для размещения затворов шарнирно установлен ряд продолговатых затворов 130.

На фиг. 4 показан вариант осуществления затвора 130 в соответствии с настоящим изобретением. В этом варианте осуществления затвор 130 имеет концы 131 (которые можно обозначить как верхний 131U и нижний 131L концы, в зависимости от ориентации затвора 130 в данном варианте осуществления приводной системы) и продолговатый лопастной элемент 134 с первой лопастной поверхностью 135, ориентированной по направлению к связанному с ней карману 26 для затвора. Радиально наружный конец лопастного элемента 134 имеет продольную свободную кромку 139, отконфигурированную для обеспечения по существу непроницаемого для текучей среды контакта с наружными поверхностями ротора 120 (включая лопасти 124 ротора, так как это может происходить при работе). Свободная кромка 139 лопастного элемента 134 предпочтительно (но не обязательно) имеет утолщенную или бульбообразную часть 136, выступающую из первой лопастной поверхности 135. Утолщенная часть 136 может быть непрерывной или, как показано на фиг. 3-8, она может образовывать ряд отстоящих друг от друга выступов 136А, идущих от лопастной поверхности 135 по направлению к связанному с ней карману 26 для затвора, причем между соседними выступами 136А образованы зазоры 136В.

Внутренняя поверхность 24 расточенного отверстия кожуха 20 выполнена с продолговатыми карманами 26 для затворов так, что при вращении лопастного ротора 120 внутри кожуха 20, лопасти 124 ротора будут последовательно взаимодействовать с затворами 130 и вызывать их смешение в соответствующие им карманы 26 для затворов в кожухе 20 так, что лопасти 124 ротора могут их обходить. Каждый затвор 130, таким образом, поворачивается на осевом шарнире между опущенным положением (то есть в контакте с ротором 120 или в непосредственной близости от него), когда он расположен между соседними лопастями 124 ротора, и поднятым (или смещенным) положением, когда он смещен в связанный с ним карман 26 для затвора проходящей мимо него лопастью 124 ротора.

Необязательно выступы 136А и карманы 26 для затворов могут быть сконфигурированы так, что выступы 136А данного затвора 130 будут примыкать к поверхности связанного с ними кармана 26 для затвора, когда затвор 130 в максимальной степени смещается в карман 26 для затвора. Предпочтительно выступы 136А расположены с равными интервалами относительно друг друга вдоль длины затвора 130. В одном варианте осуществления суммарная длина зазоров 136В, измеренная вдоль длины затвора 130, составляет по меньшей мере 10% длины затвора. В альтернативном варианте осуществления суммарная длина зазоров 136В составляет по меньшей мере 30% длины затвора. Еще в одном варианте осуществления суммарная длина зазоров 136В составляет вплоть до 90% длины затвора.

В предпочтительных вариантах осуществления каждый карман 26 для затвора содержит канавку или полость 27 для инородных частиц, предназначенную для размещения или приема крупных твердых частиц, которые могут присутствовать в буровой текучей среде и которые, в противном случае, могут вызывать полное смещение соответствующего затвора 130 в карман 26 для затвора проходящими мимо лопастями 124 ротора. Это наиболее понятно из фиг. 3, где иллюстративный затвор, обозначенный позицией 130А, показан полностью смещенным в связанный с ним карман 26А для затвора. Слишком крупные частицы, переносимые буровой текучей средой, могут временно находиться в полости 27А для инородных частиц, когда мимо нее проходят лопасти 124 ротора, вместо того, чтобы застревать сзади затвора 130А и препятствовать полному смещению затвора 130А в карман 26А для затвора, что могло бы иметь место в случае, если бы карманы для затворов были сконфигурированы так, что они полностью согласовывались с профилем затворов 130.

На фиг. 7 показан вариант затвора, обозначенный позицией 130С, где затвор имеет канал 27С для инородных частиц, образованный в его наружной поверхности, и где отсутствует полость 27 для инородных частиц, образованная в варианте кармана 26С для затвора, связанного с затвором 130С.

Каждый затвор 130 и связанный с ним карман 26 для затвора предпочтительно взаимно сконфигурированы для образования по меньшей мере одного пути потока в кармане для затвора (обозначенного на фиг. 3 пунктирной линией 141), для обеспечения возможности выхода текучей среды из кармана 26 для затвора и поступления ее в промежуток 40 для рабочей текучей среды даже тогда, когда затвор 130 в максимальной степени смещен в карман 26 для затвора. В варианте осуществления, показанном на фиг. 3, путь 141 потока в кармане для затвора включает верхний по потоку участок 141U такой же протяженности, как и зазоры 136В в утолщенной части 136. Затворы 130 и карманы 26 для затворов сконфигурированы так, что, когда затвор 130 в максимальной степени смещается в связанный с ним карман 26 для затвора, свободная продольная кромка 139 затвора расположена с интервалом относительно продольной стенки 143 кармана для затвора для образования нижнего по потоку участка 141D пути 141 для потока в кармане для затвора, гидравлически соединенного с промежутком 40 для рабочей текучей среды 40.

Как лучше всего видно из фиг. 2, 3, 7 и 8, при смещенном положении затворов 130 в положение по существу непроницаемого для текучей среды контакта с ротором 120, промежуток 40 для рабочей текучей среды между ротором 120 и кожухом 20 разделен на продольные полости 140 между лопастями 124 ротора и соседними затворами 130. Продольные полости 140 на обоих концах ограничены торцевыми шайбами 42U и 42L. В процессе работы рабочая текучая среда под давлением (такая как буровой раствор, подаваемый насосом с поверхности, как концептуально показано на различных фигурах стрелками F, указывающими направление потока) вводится в роторную приводную систему 110 через впускные каналы 116, тем самым создавая повышенное давление (в любой данный момент времени) в одной или нескольких продольных полостях 140 и вызывая вращение ротора 120 (и шпинделя 10 вместе с ним) относительно кожуха 20. Со стороны, противоположной стороне высокого давления лопасти, текучая среда направляется через выпускные каналы 117 для текучей среды и движется далее вперед через долото.

Как видно, в частности, из фиг. 7 и 8, при вращении ротора 120 внутри кожуха 20 и относительно него конфигурация и объем каждой продольной полости 140 будут изменяться. Например, на фиг. 8 показана первая продольная полость, обозначенная позицией 140А, имеющая сравнительно большой объем, и вторая продольная полость, обозначенная позицией 140 В, имеющая очень уменьшенный объем, когда лопасть 124 В ротора приближается к связанному с ней затвору 130В. Следовательно, текучая среда должна выводиться из полостей 140 для предупреждения возникновения избыточного давления текучей среды. В показанных на чертежах вариантах осуществления это достигается за счет выполнения ротора 120 с каналами 121 сброса давления для перемещения буровой текучей среды из полостей 140 к выпускным каналам 117 для текучей среды (как видно из фиг. 3 и 5).

Возможность поворота затворов 130 на осевом шарнире может быть обеспечена с помощью любых подходящих для этого средств, и варианты осуществления в рамках объема настоящего раскрытия не ограничиваются или не связываются использованием каких-либо конкретных средств, обеспечивающих возможность поворота на осевом шарнире. Как один из неограничивающих вариантов, каждый затвор 130 может быть выполнен с продольным расточенным отверстием 133 под ось, обычно так, как показано на фиг.3, предназначенным для размещения продолговатых осей шарнира, концы которых размещаются с возможностью вращения внутри карманов или подшипников, связанных с кожухом 20. Однако, в конкретно иллюстративных вариантах осуществления затворы 130 удерживаются с возможностью поворота на осевом шарнире внутри цилиндрических карманов 25 для осевых шарниров, образованных в кожухе 20. В показанном на фиг. 4 варианте осуществления каждый затвор 130 имеет продолговатую выпукло-цилиндрическую поверхность 138, которая с обеспечением сопряжения может размещаться внутри соответствующего цилиндрического кармана 25 для осевого шарнира с образованием цилиндрической границы раздела с осью шарнира. В иллюстративном варианте осуществления цилиндрические части карманов 25 для осевых шарниров простираются по дуге более чем на 180 градусов, при этом такие карманы для осевых шарниров полностью удерживают затворы при отсутствии, в силу этого, необходимости в наличии осей шарнира; фактически как оси шарнира действуют части затворов 130, имеющие цилиндрические поверхности 138.

Затворы 130 предпочтительно снабжены смещающими средствами для смещения затворов 130 в сторону удаления от кожуха 20 в, по существу, герметичный контакт с ротором 120. Такое смещающее средство может быть представлено стержневыми пружинами кручения, винтовыми пружинами кручения, кулачками, давлением текучей среды или любыми другими механическими или гидравлическими средствами. В одном варианте осуществления и, в частности, показанном на фиг. 4, 4А, и 4В, смещающее средство может быть выполнено в виде торсионов 50, расположенных внутри расточенных отверстий 133 под ось, предусмотренных в затворах 130, как показано на фиг. 3. Каждый торсион 50 имеет центральную часть 52 круглого поперечного сечения, простирающуюся между верхней 54U и нижней 54L концевыми частями, которые сконфигурированы для сцепления со средствами, ограничивающими вращение.

В варианте осуществления, показанном на фиг. 4А, это ограничение вращения обеспечивается за счет выполнения верхней 54U и нижней 54L концевых частей с квадратным поперечным сечением. На фиг. 4В изображено кольцо 60 для предварительного натяга затвора, имеющее ряд отверстий 62 квадратного сечения, количество которых соответствует количеству затворов 130 в роторной приводной системе 110, причем размер отверстий 62 квадратного сечения выбран для обеспечения сцепления с взаимным сопряжением с верхней концевой частью 54U торсиона 50. В варианте осуществления, показанном на фиг. 1 и 2, к кожуху 20 непосредственно над торцовой шайбой 42U коаксиально неподвижно закреплено кольцо 60 предварительного натяга так, чтобы оно не могло вращаться относительно кожуха 20, в результате чего в собранном состоянии приводной системы верхний конец 54U каждого торсиона 50, выступающий из верхнего конца связанного с ним расточенного отверстия 133 под ось на верхнем конце 131U связанного с ним затвора 130, будет с обеспечением взаимного сопряжения расположен внутри одного из отверстий 62 квадратного сечения в кольце 60 предварительного натяга затвора. Верхние концы торсионов 50 будут, таким образом, удерживаться от вращения относительно кожуха 20, но верхние концы торсионов 50 не будут удерживаться от вращения внутри расточенных отверстий 133 под ось связанных с ними затворов 130 и относительно их верхних концов 131U.

Однако, как следует из фиг. 4, нижние концы 54L торсионов 50 будут удерживаться от вращения относительно нижних концов 131L связанных с ними затворов 130. В этом варианте осуществления нижний конец 131L затвора 130 снабжен заглушкой 70, имеющей отверстие 72 квадратного сечения, предназначенное для размещения с обеспечением сопряжения нижнего конца 54L квадратного сечения торсиона 50 и, тем самым, с обеспечением эффективной фиксации торсиона 50, препятствующей его вращению относительно нижнего конца 131L затвора 130. Однако, нижний конец 131L затвора 130 не удерживается от вращения относительно кожуха 20. Поэтому затворы 130 и торсионы 50 могут быть смонтированы в роторной приводной системе 110 так, что уплотняемые поверхности 137, связанные с наружными кромками 139 затворов 130, в исходном состоянии будут близко расположены к поверхности ротора 120 или будут находиться в контакте с ней. Необязательно торсионы 50 могут быть установлены с предварительным затягиванием затворов 130 в исходном состоянии к ротору 120. Отклонение затворов 130 поворотом вокруг оси шарнира, вызываемое потоком текучей среды через роторную приводную систему 110, будет приводить к деформации кручения в торсионах 50 (или увеличению любой начальной деформации кручения) и, тем самым, определенно к смещению затворов 130 по направлению к ротору 120.

Количество лопастей 124 ротора и количество затворов 130 может изменяться. Однако предпочтительно, чтобы всегда между соседними лопастями 124 ротора в любой данный момент времени находился по меньшей мере один впускной канал 116 для текучей среды и по меньшей мере один выпускной канал 117 для текучей среды, и между соседними впускными каналами и выпускными каналами для текучей среды в любой данный момент времени находилось по меньшей мере одно уплотнение 130 затвора.

Крутящий момент и скорость вращения на выходе роторной приводной системы 110 зависят от длины и радиальной высоты (то есть подъема затвора) полостей 140. Для данной длины приводной системы меньший подъем затвора приводит к более высокой скорости вращения и более низкому крутящему моменту. И наоборот, больший подъем затвора приводит к более высокому крутящему моменту и более низкой скорости вращения. В предпочтительных вариантах осуществления для получения широких диапазонов крутящего момента и скорости вращения, которые могут быть необходимы для различных областей применения бурения, от области применения бурения с низкой скоростью вращения/высоким крутящим моментом до турбинного бурения с высокой скоростью, могут использоваться различные конфигурации затворов 130 и лопастей 124 ротора с изменяющимися уровнями подъема затвора.

Подшипниковая опора 100 содержит ряд подшипников для передачи между шпинделем 10 и кожухом 20 различных осевых и радиальных нагрузок, которые возникают во время процесса бурения. Упорные подшипники 102 и 103 передают рабочие нагрузки, направленные, соответственно, на забой и от забоя, а радиальный подшипник 104 и 105 передает радиальные нагрузки между шпинделем 10 и кожухом 20. В предпочтительных вариантах осуществления упорные подшипники и радиальные подшипники представляют собой смазываемые буровым раствором подшипники со вставкой из PDC (поликристаллического алмазного композита), и небольшая часть буровой текучей среды отводится через подшипники для обеспечения смазки и охлаждения. В других вариантах осуществления могут использоваться другие типы подшипников, смазываемых буровым раствором, или один или несколько из подшипников могут представлять собой подшипники с масляными уплотнениями.

В варианте осуществления, показанном на фиг. 2, радиальные нагрузки передаются от шпинделя 10 к кожуху 20 через подшипник 104, но не от шпинделя 10 к ротору 120. Однако, в альтернативных вариантах осуществления радиальные нагрузки, при необходимости, могут передаваться через ротор 120 за счет использования самого ротора 120 в качестве радиального подшипника вместо радиального подшипника 104.

В альтернативном варианте осуществления, показанном на фиг. 9А, расположение радиальных и упорных подшипников изменено так, что радиальные нагрузки воспринимаются шпинделем 10 и, предпочтительно, не передаются к ротору 120. В этом варианте осуществления часть подшипниковой опоры 100 содержит нижний радиальный подшипник 301 (аналогичный радиальному подшипнику 105 по фиг. 2) и дополнительный радиальный подшипник 303 ниже роторного приводного узла, выполняющий ту же основную функцию, что и радиальный подшипник 104 в варианте осуществления, показанном на фиг. 2, но в другом месте. Для радиального и осевого размещения ротора 120 может использоваться другая группа подшипников 304 и 305.

В предпочтительных вариантах осуществления эластомерные динамические уплотнения не применяются. Утечка сведена к минимуму за счет поддержания малого по величине просвета между компонентами внутри приводной системы 110. Малые по величине утечки будут вызывать уменьшение полного коэффициента полезного действия приводной системы, но это допустимо для данной области применения. Все же коэффициент полезного действия будет или равен коэффициенту полезного действия силовой секции Муано, или более высоким. Более того, без использования эластомерных динамических уплотнений двигатель будет пригоден для областей применения с высокими/геотермальными температурами, где силовые секции Муано неработоспособны.

Несмотря на приведенное выше описание применения упорных подшипников и радиальных подшипников в шпиндельных секциях забойных двигателей, следует отметить, что конкретные типы и расположения подшипников, которые могут использоваться в подшипниковых опорах, включающих роторные приводные системы в соответствии с настоящим изобретением, не имеют непосредственной привязки к таким роторным приводным системам и не являются составной частью их вариантов осуществления, представленных в наиболее общих чертах.

На фиг. 2 и 3 показаны необязательные дополнительные признаки, которые дают преимущества, но не являются существенно важными для роторных приводных систем в соответствии с настоящим изобретением. Одним таким необязательным признаком является механизм управления потоком, выполненный в виде предохранительного клапана 150, который защищает узел от чрезмерно больших нагрузок, создаваемых крутящим моментом, путем ограничения величины давления, которое может возрастать внутри роторной приводной системы. Предохранительный клапан 150 обеспечивает эту защиту путем обеспечения возможности пропускания текучей среды в обход роторной приводной системы, когда давление текучей среды превышает заранее заданное давление, с помощью расположенного ниже по потоку расточенного отверстия 154 в предохранительном клапане 150, из которого осуществляется выпуск в расточенное отверстие 14 шпинделя. Предохранительный клапан 150, показанный на фиг. 2 и 3, представляет собой лишь один неограничивающий пример устройства, которое может необязательно использоваться для ограничения повышения давления в роторных приводных системах в соответствии с настоящим изобретением.

На фиг. 10 представлен один вариант осуществления механической установки 350 предохранительного клапана, которая может использоваться для ограничения перепада давления в роторной приводной системе путем перепуска потока через ротор 120. Это же самое устройство может также использоваться в качестве регулятора скорости, ограничивающего число оборотов в минуту до заранее заданного предела. Установка 350 предохранительного клапана действует так, что поток F текучей среды поступает в устройство справа налево (как видно из фиг. 10), при этом установка 350 предохранительного клапана блокирует поток таким образом, что он будет вынужден проходить через впускные и выпускные каналы для текучей среды и затворы роторного приводного устройства (как в общих чертах описано выше). Когда перепад давления на установке 350 предохранительного клапана достигает заранее заданного предела, клапан 325, смещаемый пружиной 321, перемещается влево, позволяя части потока обходить роторную приводную систему через центр ротора 120. Альтернативно смещение клапана 325 может осуществляться механически или гидравлически.

На фиг. 11 представлен альтернативный вариант осуществления механической установки 350А предохранительного клапана, которая работает в основном таким же образом, как описано выше применительно к установке 350 предохранительного клапана, показанной на фиг. 10. Установка 350А предохранительного клапана работает так, что поток текучей среды поступает в устройство справа налево, при этом установка 350А предохранительного клапана блокирует поток, в результате чего он вынужден проходить через впускные и выпускные каналы для текучей среды и затворы роторного приводного устройства. Когда перепад давления достигает заранее заданного предела, клапан 325А, смещенный пружиной 321А, переместится влево, позволяя части потока обойти роторную приводную систему через центр ротора 120. Альтернативно смещение клапана 325А может осуществляться механически или гидравлически.

Альтернативно может также использоваться установка, аналогичная двухскоростному двигателю, описанному в патенте США №7523792 (который включен в данное описание раскрытия полностью посредством ссылки), предоставляющее оператору два разных диапазона скорости при данном расходе текучей среды при использовании одинаковой геометрии роторного привода. Это будет осуществляться посредством включения и выключения потока текучей среды. Альтернативно это могло бы быть осуществлено с помощью клапанной системы с электронным управлением. Это клапанная система могла бы реагировать на условия бурения, такие как вибрация, завихрение долота и прихват-проскальзывание, и/или с ней могло бы осуществляться, или с поверхности или от забойного генератора сигналов, сообщение, позволяющее изменять количество текучей среды, перепускаемое в роторной приводной системе через ротор 120.

Несмотря на указанное выше, ограничение перепада давления в роторных приводных системах в соответствии с настоящим раскрытием не является обязательно необходимым. В альтернативных вариантах осуществления могут использоваться другие формы управления потоком, такие как, в виде неограничивающего примера, сплошная пластина (или выполненная как одно целое, либо со шпинделем, либо с ротором, или как отдельно герметизированный компонент), разделяющая поток между впускными каналами и выпускными каналами для текучей среды. В альтернативных вариантах осуществления может использоваться сопло для обеспечения непрерывного перепуска части потока через ротор для уменьшения скорости вращения приводной секции. В альтернативных вариантах осуществления может также использоваться разрывной диск, разделяющий поток между впускными и выпускными каналами. В случае, если допустимая нагрузка на разрывной диск превышена и происходит разрыв диска, в дальнейшем будет происходить перепуск всего потока или части потока через ротор. В альтернативных вариантах осуществления может применяться устройство отклонения потока, описанное в патенте США №6976832, обеспечивающее равномерное распределение потока текучей среды на впуске и выпуске вдоль всей или части длины приводной секции.

В альтернативных вариантах осуществления сброс давления может осуществляться путем перепуска буровой текучей среды непосредственно в кольцевое пространство между кожухом 20 и стволом скважины или, альтернативно, между механизмом искривления 200 и стволом скважины.

Другой необязательный признак, представленный на фиг. 2, - это использование плоских уплотнений 160, которые содержат сопрягающиеся износостойкие поверхности, допускающие просачивание лишь небольшого количества буровой текучей среды, и поэтому почти вся текучая среда, которая отводится для обеспечения смазки и охлаждения подшипников, направляется обратно через шпиндель и движется далее вперед через долото. Вместо плоских уплотнений 160 можно было бы использовать вращающиеся уплотнения; альтернативно можно было бы использовать ограничитель потока известного типа или из алмазного материала (например, PDC).

В альтернативном варианте осуществления конструкцию можно было бы изменить для обеспечения возможности вращения статорной части (кожух 20 с затворами 130) относительно ротора 120 и шпинделя 10. Это может быть обеспечено, например, путем модифицирования вариантов осуществления, показанных на фиг. 1, 2, 9 и 9А. В таких конфигурациях вариантов шпиндель 10 крепился бы к бурильной колонне, что вызвало бы обратное направление пути потока текучей среды; то есть при том, что путь F потока текучей среды, показанный на фиг. 1, 2 и 9, проходит справа налево, путь потока текучей среды в конфигурациях вариантов будет проходить слева на право, причем впускные и выпускные каналы для текучей среды соответствующим образом конфигурируются для этого пути потока текучей среды обратного направления. Что касается фиг. 2 и 9, то это может потребовать внесения следующих изменений в конструкцию:

- во-первых, кривой переводник можно переместить в левую сторону от шпинделя (то есть ниже);

- для обеспечения возможности соединения с буровым долотом нужно будет дополнительно ввести подходящий переводник к корпусу долота вместо кожуха 200 (альтернативно это соединение может представлять собой штифтовое соединение);

- для обеспечения возможности перепуска потока слева направо может потребоваться, чтобы перепускные клапаны были "перевернуты".

Для специалистов в данной области техники должно быть очевидно, что приводные валы/сцепления, дополнительные последовательно или параллельно подсоединяемые ступени, впускные и выпускные каналы, ориентация затворов, и подшипники можно переместить выше или ниже силовой секции, когда шпиндель удерживается неподвижно и имеется возможность вращения статорной части (кожуха).

Альтернативные варианты осуществления могут предусматривать использование роторных приводных систем в основном такого исполнения, как описано в любом из патентов США №6280169, №6468061 и №6939117, в комбинации с аналогичными средствами связи внутри бурового двигателя и аналогичным расположением подшипников. Принцип действия этих систем аналогичен, но система затворов/лопастей имеет другие формы, такие как радиально действующие затворы в противоположность затворам на осевом шарнире, или затворы на осевом шарнире, соединенные со шпинделем и взаимодействующие с лопастями, образованными на кожухе шпиндельной секции.

Например, как видно из фиг. 3, кожух 20, затворы 130 и торсионы 50 могут быть заменены необходимыми компонентами из системы радиально действующих затворов, показанной на фигуре 33 в патенте США №6280169. Как другой пример, снова касательно фиг. 3, кожух 20, затворы 130, торсионы 50 и ротор 120 могут быть заменены необходимыми компонентами из системы, показанной на фигуре 9А в патенте США №6939117, где лопасти неподвижно закреплены к кожуху и затворы установлены вокруг наружной поверхности шпинделя.

Принимая во внимание указанное выше следует отметить, что концентрические роторные приводные системы, предлагаемые в соответствии с настоящим раскрытием, не ограничиваются вариантами осуществления, в которых затворы установлены на кожухе (и могут смещаться в карманы для затворов, образованные в кожухе) и в которых лопасти, воздействующие на затворы, встроены в шпиндель с возможностью концентричного вращения внутри кожуха. Настоящее раскрытие распространяется также на альтернативные варианты осуществления, в которых затворы установлены на шпинделе (и могут смещаться в карманы для затворов, образованные в шпинделе) и в которых лопасти, воздействующие на затворы, встроены в кожух, и также на варианты осуществления, содержащие радиально действующие затворы.

Таким образом, одна категория концентрических роторных приводных систем в соответствии с настоящим изобретением может быть в общих чертах описана как содержащая:

- первый корпус и второй корпус, причем выбранный один из корпусов расположен коаксиально внутри другого корпуса с образованием между ними промежутка для рабочей текучей среды, и второй корпус выполнен с возможностью вращения относительно первого корпуса вокруг оси вращения;

- по меньшей мере один затвор с возможностью поворота на оси шарнира, поддерживаемый выбранным одним из первого и второго корпусов, и имеющий возможность поворота вокруг оси шарнира, параллельной оси вращения; и

- по меньшей мере одну лопасть, имеющуюся на корпусе, не поддерживающем по меньшей мере один затвор, причем по меньшей мере одна лопасть отконфигурирована для контакта с по меньшей мере одним затвором во время вращения второго корпуса.

Поэтому компонент, упоминавшийся в данном подробном описании как "кожух 20", в альтернативных вариантах осуществления можно было бы охарактеризовать или как "первый корпус", или как "второй корпус", при этом компонент, обозначенный как ротор 120, характеризуется или как "второй корпус", или как "первый корпус". Следует иметь в виду, что в конкретных альтернативных вариантах осуществления роторная приводная система может быть отконфигурирована так, что выбранный корпус, расположенный коаксиально внутри другого корпуса, может быть невращающимся относительно бурильной колонны; то есть другой (или наружный) корпус будет иметь возможность вращения относительно "выбранного" (то есть внутреннего) корпуса. Специалистам в данной области техники должно быть понятно, что такие альтернативные варианты осуществления могут быть реализованы на практике на основе настоящего раскрытия, при этом модифицирование для получения конкретного варианта осуществления может потребовать обращения за информацией, приведенной в данном документе, и знаний общего характера в данной области техники, и при этом нет необходимости в особом пояснении, существенном объеме экспериментов или изобретательстве.

На фиг. 13 и 13А показан альтернативный вариант 500 осуществления забойного двигателя, содержащего концентрическую роторную приводную систему 110 в соответствии с настоящим изобретением. В этом варианте осуществления кривой переводник 210 находится ниже роторной приводной системы 110, и роторная приводная система 110 функционально связана со шпиндельной секцией 100 двигателя посредством приводного вала 510. Вследствие того, что роторная приводная система 110 не работает эксцентрично подобно известной приводной секции забойного двигателя, для приводного вала 510 требуется универсальный шарнир 515 только на его нижнем конце 510L, там, где он сцеплен с кожухом 520 нижнего конца приводного вала, соединенным с верхним концом 10U шпинделя 10 шпиндельной секции 100 рядом с кривым переводником 210. На своем верхнем конце 510U приводной вал 510 жестко и коаксиально соединен с нижним концом 120L ротора 120 посредством любого функционально подходящего средства.

На фиг. 14 представлен дополнительный альтернативный вариант 600 осуществления забойного двигателя, содержащего концентрическую роторную приводную систему в соответствии с настоящим изобретением. В этом варианте осуществления роторная приводная система 110 соединена со шпиндельной секцией 100 известной конструкции посредством известного приводного вала 610, имеющего верхний 615U и нижний 615L универсальные шарниры на своем верхнем 610U и нижнем 610L концах. Нижний универсальный шарнир 615L сцепляется с кожухом 620L нижнего конца приводного вала, соединенным с верхним концом 10U шпинделя 10, аналогично варианту осуществления, показанному на фиг. 13 и 13А. В этом варианте осуществления кривой переводник 210 находится приблизительно посередине между универсальными шарнирами 615U и 615L.

Верхний универсальный шарнир 615U сцепляется с кожухом 620U верхнего конца приводного вала, который, в свою очередь, жестко и коаксиально соединен с нижним концом 120L ротора 120. В конкретном варианте осуществления, показанном на фиг. 14, кожух 620U верхнего конца приводного вала соединяется с ротором 120 посредством резьбового или шлицевого соединения 650, в общем аналогичного соединению 410, показанному на фиг. 12, 12А и 12В. Однако, это происходит лишь посредством неограничивающего примера, и соединение кожуха 620U верхнего конца приводного вала с ротором 120 может быть осуществлено альтернативно с помощью любого функционально подходящего средства.

Варианты осуществления роторной приводной системы 110, представленные на фигурах, можно назвать одноступенчатой приводной системой, то есть имеющей одну группу затворов 130, связанных с лопастным ротором 120. Однако, альтернативные варианты осуществления роторной приводной 110 могут быть выполнены в виде многоступенчатых приводов, когда это необходимо или желательно для обеспечения требуемых эксплуатационных показателей.

Для вариантов осуществления, имеющих ряд силовых секций, расположенных соосно последовательно, силовые секции могут быть попарно соединены посредством шлицевого и/или резьбового соединения, такого, как например, соединение, показанное на фиг. 12, 12А и 12В. Альтернативно силовые секции могут быть попарно соединены посредством такой компоновки, как в варианте осуществления в качестве примера по фиг. 9, при этом компонент 129 используется на правом конце ротора для соединения с другой силовой секцией аналогичного типа, или для соединения силовой секции, раскрытой в данном документе, с известной приводной системой Муано или турбинного типа. В этой компоновке может также использоваться приводной вал между роторной приводной системой и приводной системой Муано или турбинного типа. Эта компоновка даст возможность увеличить крутящий момент на выходе, но при большем перепаде давления, чем при использовании всего лишь одной силовой секции.

В дополнительных альтернативных вариантах осуществления в соединение, связывающее между собой две силовые секции, сопряженные друг с другом последовательно, может быть введена коробка передач.

Для вариантов осуществления, имеющих ряд силовых секций, расположенных для параллельной работы, две силовые секции, которые рассмотрены в данном документе, могут эксплуатироваться торец к торцу и при этом могут быть соединены посредством шлицевого, резьбового соединения или муфты сцепления, как указано выше. Для того, чтобы направить часть потока в обход первой ступени только ко второй ступени и затем на долото, потребовалось бы устройство отклонения потока. Это устройство отклонения потока обеспечило бы возможность поступления потока или в первую ступень или только во вторую ступень и затем выхода его к долоту, не поступая в другую ступень. Эта компоновка позволила бы увеличить крутящий момент на выходе при том же самом перепаде давления на роторной приводной системе.

Специалистам в данной области техники должно быть понятно, что различные модификации вариантов осуществления в соответствии с настоящим раскрытием могут быть выведены без выхода за пределы объема и идеи настоящего раскрытия, включая модификации, в которых могут использоваться эквивалентные конструкции или материалы, которые будут предложены или разработаны в дальнейшем. Следует понимать, что объем настоящего раскрытия не ограничивается описанными или иллюстративными вариантами осуществления и что замена варианта заявляемого элемента или признака, при отсутствии существенного изменения в результате этого функциональных возможностей, не будет представлять собой выход за пределы объема раскрытия. Следует также понимать, что различные идеи в описанных и проанализированных в данном документе вариантах осуществления могут быть применены по отдельности или в любом подходящем сочетании для получения необходимых результатов.

В данном патентном документе любую форму слова "содержать или включать" следует понимать в том смысле, что она носит неограничивающий характер, который подразумевает включение в состав любого элемента, следующего за таким словом, но исключает наличие элементов, которые конкретно не упомянуты. Ссылка на элемент с употреблением единственного числа не исключает возможности присутствия более чем одного элемента, если только по контексту явно не требуется присутствие одного и только одного такого элемента.

Любое использование любой формы терминов "соединять", "сцеплять", "сопрягать", "прикреплять" или любого другого термина, описывающего взаимодействие между элементами, не имеет в виду ограничение взаимодействия непосредственным взаимодействием между рассматриваемыми конструктивными элементами и может также подразумевать непрямое взаимодействие между элементами, а именно через вспомогательную или промежуточную конструкцию.

Термины, выражающие относительное расположение, такие как "параллельный", "концентрический" и "коаксиальный" не имеют в виду обозначение или требование абсолютной математической или геометрической точности. Соответственно такие термины следует понимать как обозначающие или требующие лишь существенной точности (например, "по существу параллельный"), если только по контексту явно не требуется иное.

Термины "типичный" и "как правило" повсюду, где они употребляются в данном документе, должны трактоваться как характеризующие широкое использование или распространенную практику и не должны трактоваться как означающие необходимость или неизменность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ РЕГУЛИРУЕМОГО ИЗГИБА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2018 |

|

RU2765901C1 |

| УЗЕЛ РЕГУЛИРУЕМОГО ИЗГИБА ДЛЯ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2648412C2 |

| БУРОВОЕ УСТРОЙСТВО, УСТРОЙСТВО РЕГУЛИРОВАНИЯ СКОРОСТИ ВРАЩЕНИЯ БУРИЛЬНОГО ИНСТРУМЕНТА И СПОСОБ БУРЕНИЯ | 2009 |

|

RU2450122C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 2014 |

|

RU2657640C2 |

| ЭЛЕКТРОДВИГАТЕЛЬ КНБК В ВИДЕ ТРУБЫ В ТРУБЕ | 2012 |

|

RU2616956C2 |

| КЛАПАНЫ, КОМПОНОВКИ НИЗА БУРИЛЬНОЙ КОЛОННЫ И СПОСОБЫ ИЗБИРАТЕЛЬНОГО ПРИВЕДЕНИЯ В ДЕЙСТВИЕ ДВИГАТЕЛЯ | 2010 |

|

RU2574429C2 |

| РОТАЦИОННАЯ МАШИНА (ВАРИАНТЫ) | 2018 |

|

RU2790108C2 |

| КОМПОНОВКА УПРАВЛЕНИЯ НАПРАВЛЕНИЕМ ДВИЖЕНИЯ ДЛЯ НАКЛОННО-НАПРАВЛЕННОГО БУРЕНИЯ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2703067C2 |

| СКВАЖИННЫЙ БУРОВОЙ ДВИГАТЕЛЬ | 2013 |

|

RU2633603C2 |

| РОТОРНЫЙ, КАВИТАЦИОННЫЙ, ВИХРЕВОЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2393391C1 |

Группа изобретений относится к области бурения. Роторный привод для текучей среды имеет первый и второй корпусы, причем второй корпус выполнен с возможностью вращения относительно и внутри первого корпуса с образованием между ними промежутка для рабочей текучей среды. Затворы поддерживаются первым корпусом, и на втором корпусе имеются лопасти. В первом корпусе образованы карманы для затворов, в которые смещаются поворотом на осевом шарнире затворы при контакте с лопастями. Затворы и карманы для затворов взаимно сконфигурированы с образованием между ними полости для инородных частиц, способной временно вмещать твердые инородные частицы, содержащиеся в рабочей текучей среде. Каждый затвор имеет поверхность, обращенную к связанному с ним карману для затвора и имеющую ряд выступов, причем зазоры между соседними выступами образуют путь потока в кармане для затвора. Рабочая текучая среда может проходить через каждый путь потока в кармане для затвора из связанного с ним кармана для затвора в промежуток для рабочей текучей среды, когда соответствующий затвор в максимальной степени смещается в связанный с ним карман для затвора. Обеспечивается полное смещение затворов и получение широких диапазонов крутящего момента и скорости вращения. 2 н. и 26 з.п. ф-лы, 20 ил.

1. Роторная приводная система для текучей среды, содержащая:

первый корпус и второй корпус, причем выбранный один из корпусов расположен коаксиально внутри другого корпуса с образованием между ними промежутка для рабочей текучей среды, и при этом второй корпус выполнен с возможностью вращения относительно первого корпуса вокруг оси вращения;

по меньшей мере один затвор, поддерживаемый выбранным одним из первого и второго корпусов так, что каждый затвор выполнен с возможностью качения или поворота вокруг оси, параллельной оси вращения;

по меньшей мере одну лопасть, имеющуюся на корпусе, не поддерживающем по меньшей мере один затвор;

один или несколько впускных каналов для текучей среды, направляющих поток текучей среды в промежуток для рабочей текучей среды; и

один или несколько выпускных каналов для текучей среды, расположенных с интервалом в осевом направлении относительно впускных каналов для текучей среды и направляющих поток текучей среды за пределы промежутка для рабочей текучей среды;

причем:

корпус, поддерживающий по меньшей мере один затвор, образует для каждого затвора карман для затвора, в который может смещаться связанный с ним затвор при его повороте при контакте с лопастью;

каждый карман для затвора и связанный с ним затвор взаимно сконфигурированы с образованием между ними полости для инородных частиц, способной вмещать инородные частицы, когда внутри нее находится связанный с ней затвор; и

роторная приводная система для текучей среды образует путь для текучей среды, через который рабочая текучая среда может поступать в приводную систему и выходить из нее, причем путь для текучей среды включает один или несколько впускных каналов для текучей среды, промежуток для рабочей текучей среды и один или несколько выпускных каналов для текучей среды, так что поток рабочей текучей среды, проходящий вдоль пути для текучей среды будет вызывать вращение второго корпуса относительно первого корпуса.

2. Роторная приводная система для текучей среды по п. 1, отличающаяся тем, что каждый затвор и связанный с ним карман для затвора взаимно сконфигурированы с образованием по меньшей мере одного пути потока в кармане для затвора, по которому текучая среда может проходить из пространства между карманом для затвора и затвором в промежуток для рабочей текучей среды, когда затвор в максимальной степени смещен поворотом в карман для затвора.

3. Роторная приводная система для текучей среды по п. 2, отличающаяся тем, что каждый затвор имеет свободную продольную кромку, при этом каждый затвор и соответствующий карман для затвора взаимно сконфигурированы так, что, когда затвор в максимальной степени смещен поворотом в связанный с ним карман для затвора, продольная кромка обращена к стенке кармана для затвора и расположена на расстоянии от нее, с образованием расположенной ниже по потоку части пути потока в кармане для затвора.

4. Роторная приводная система для текучей среды по п. 2, отличающаяся тем, что каждый затвор снабжен на поверхности, обращенной к соответствующему ему карману для затвора, рядом выступов, причем между соответствующими расположенными рядом друг с другом выступами образован зазор, причем каждый зазор образует связанную с ним верхнюю по потоку часть пути потока в кармане для затвора.

5. Роторная приводная система для текучей среды по п. 4, отличающаяся тем, что выступы и карманы для затворов взаимно сконфигурированы так, что выступы могут примыкать к поверхности кармана для затвора, когда затвор в максимальной степени смещен его поворотом в связанный с ним карман для затвора.

6. Роторная приводная система для текучей среды по п. 4, отличающаяся тем, что выступы расположены с равными интервалами относительно друг друга вдоль длины соответствующего затвора.

7. Роторная приводная система для текучей среды по п. 4, отличающаяся тем, что размеры зазоров между выступами установлены так, что суммарные длины зазоров на каждом затворе составляют по меньшей мере 10% длины затвора.

8. Роторная приводная система для текучей среды по п. 4, отличающаяся тем, что размеры зазоров между выступами установлены так, что суммарные длины зазоров на каждом затворе составляют по меньшей мере 30% длины затвора.

9. Роторная приводная система для текучей среды по п. 4, отличающаяся тем, что размеры зазоров между выступами установлены так, что суммарные длины зазоров на каждом затворе составляют до 90% длины затвора.

10. Роторная приводная система для текучей среды по п. 1, отличающаяся тем, что каждая полость для инородных частиц образована в корпусе, поддерживающем затвор.

11. Роторная приводная система для текучей среды по п. 1, отличающаяся тем, что каждый затвор снабжен связанным с ним смещающим средством, расположенным для поворота затвора в направлении удаления от связанного с ним кармана для затвора и по направлению к корпусу, снабженному по меньшей мере одной лопастью.

12. Роторная приводная система для текучей среды по п. 11, отличающаяся тем, что смещающее средство простирается вдоль и внутри продольного расточенного отверстия, образованного в связанном с ним затворе.

13. Роторная приводная система для текучей среды по п. 11, отличающаяся тем, что один конец смещающего средства удерживается с обеспечением фиксации от вращения относительно связанного с ним затвора.

14. Роторная приводная система для текучей среды по п. 13, отличающаяся тем, что один конец смещающего средства закреплен шпонкой в части корпуса, выполненного с карманами для затворов.