ОБЛАСТЬ ТЕХНИКИ

Заявленное изобретение относится к посуде, которая может быть использована для охлаждения, нагрева, хранения и подачи на стол различных продуктов.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известна посуда, выполненная в виде селедочниц

(http://www.profarfor.ru/collections/farfor_res/collage/11827/, http://1939.ru/catalog-2186.html, http://www.tarelki.com.ua/catalog/Seledochnitsa/), а также в виде блюда «Рыба» (http://druzhkovka.all.biz/blvudo-ryba-g2491767). Известная посуда включает сопряженную с плоским овальным днищем боковую стенку, внешняя и внутренняя поверхности которой выполнены в виде двух имеющих общую большую ось вытянутых овалоидов, усеченных двумя основаниями - верхним и нижним, при этом нижнее основание сопряжено с упомянутым днищем, верхнее основание выполнено с овальным отверстием, сообщенным с внутренней полостью корпуса и окруженным овальным кольцевым торцом, имеющим на внешней поверхности боковой стенки первый полюс и второй полюс, а нижняя поверхность днища снабжена овальным опорным выступом.

Боковая стенка, внешняя и внутренняя поверхности которой выполнены в виде вытянутых овалоидов, реагирует на перепады температур в диапазоне до 120°C без образования и развития микротрещин, так как овалоидные оболочки легко расширяются и сжимаются без образования микротрещин. Кроме того, овалоидные оболочки воспринимают растягивающие и сжимающие механические нагрузки без образования и развития микротрещин. Это обусловлено тем, что овалоидные оболочки относятся к равнонапряженным оболочкам и близки к сферическим оболочкам, которые при напряжении, деформируясь, принимают оволоидную форму (см., например, В.Н. Шихирин и др. Эластичные механизмы и конструкции. Монография. - Иркутск: Изд-во ИрГТУ, 2006). Однако плоское днище подвержено образованию микротрещин под воздействием изгибающего момента силы тяжести продукта. Это образование микротрещин происходит при расстоянии между полюсами на большей оси днища свыше 300 мм и массе продукта, смещенной к одному из полюсов, от 2 кг. При этом скорость образования и развития микротрещин особенно высока в тех случаях, когда посуду берут за боковую стенку в области полюса, противоположного полюсу, ближе к которому смещен продукт.

Кроме того, при изменении размещения на плоском днище продукта, температура которого отличается от температуры посуды более чем на 80°C, часть днища деформируется и в нем образуются микротрещины, которые, развиваясь, приводят к разрушению днища. В связи с вышеизложенным, основным недостатком известной посуды является то, что ее днище подвержено образованию микротрещин, приводящих к разрушению днища.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей, на решение которой направлено заявленное изобретение, является создание посуды, позволяющей обеспечить технический результат, заключающийся в повышении надежности ее функционирования во время удержания посуды за овальный торец и нижнюю поверхность днища в области одного из полюсов, за счет исключения развития микротрещин в днище при изменении температуры части днища более чем на 80°C, а также при воздействии на овальное днище с размером его большей оси от 300 мм изгибающего момента от силы тяжести продукта массой от 2 кг, смещенного к полюсу, противоположному первому полюсу.

Технический результат достигается тем, что в посуде, содержащей выполненные за одно целое из фарфора боковую стенку, сопряженную с плоским овальным днищем, при этом внешняя и внутренняя поверхности боковой стенки выполнены в виде двух, имеющих общую большую ось, вытянутых овалоидов, усеченных двумя, верхним и нижним, основаниями, нижнее основание сопряжено с упомянутым днищем, а верхнее основание образует овальное отверстие, окруженное овальным кольцевым торцом, имеющим на внешней поверхности боковой стенки первый полюс и второй полюс, причем нижняя поверхность днища снабжена овальным опорным выступом, а большие оси овального днища, овального отверстия, овального опорного выступа и обоих вытянутых овалоидов расположены в одной плоскости, в посуде часть верхней поверхности днища выполнена волнообразной с образованием чередующихся выступов и впадин, расположенных вдоль большей оси овального днища, высота каждого выступа составляет от 0,2 до 1 толщины днища, а ширина каждого выступа составляет от 1 до 3 толщины днища, при этом в выступах выполнено множество глухих отверстий, диаметр каждого из которых равен 50÷150 мкм и относится к его глубине как 1 к 5-12.

Кроме того, для удобства удержания и переноса внешняя поверхность боковой стенки посуды в области одного из полюсов снабжена ручкой, выполненной в виде расположенных параллельно днищу расходящихся зубцов.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Заявленное изобретение поясняется при помощи чертежей, представленных на фиг. 1-5.

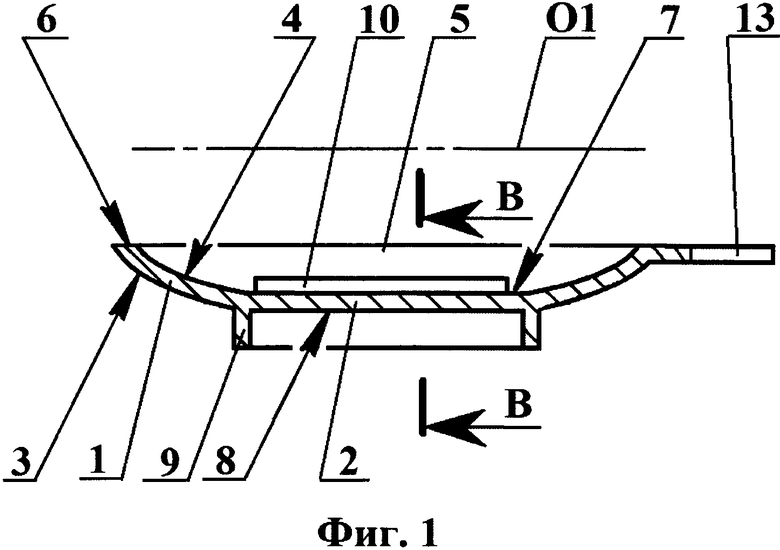

На фиг. 1 представлен вид сбоку посуды в разрезе.

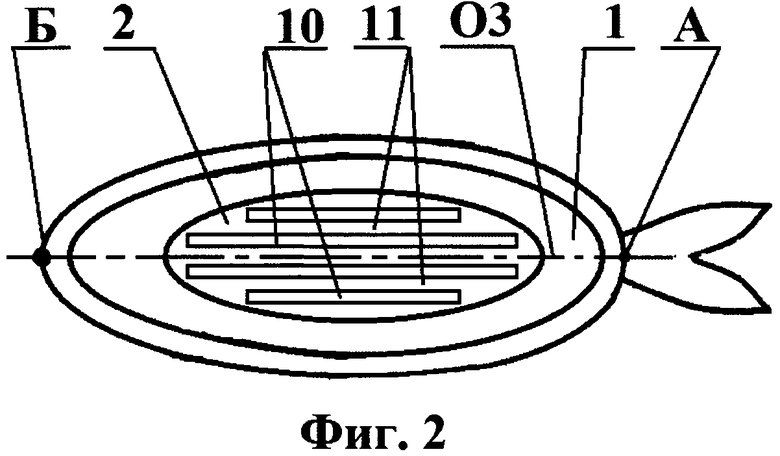

На фиг. 2 представлен вид сверху посуды.

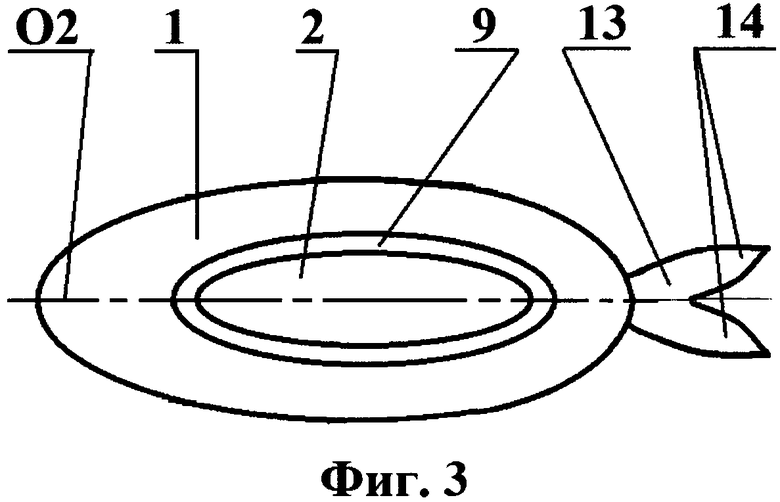

На фиг. 3 представлен вид снизу посуды.

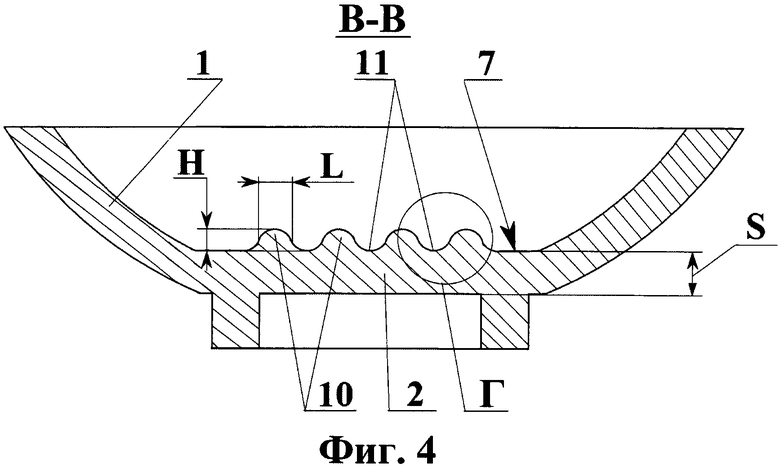

На фиг. 4 представлен перпендикулярный большей оси овального днища разрез посуды.

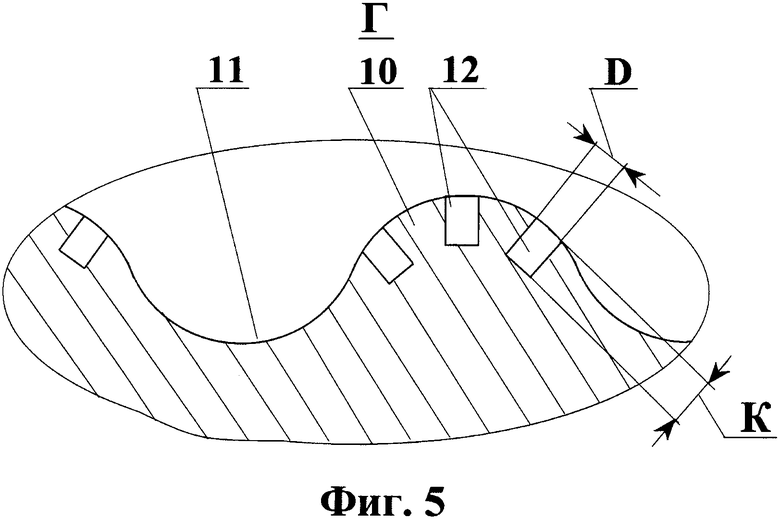

На фиг. 5 представлен увеличенный поперечный разрез выступов.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявленная посуда содержит выполненные за одно целое из фарфора боковую стенку 1, сопряженную с плоским овальным днищем 2.

Внешняя поверхность 3 и внутренняя поверхность 4 боковой стенки 1 выполнены в виде двух, имеющих общую большую ось O1, вытянутых овалоидов, усеченных двумя основаниями, из которых нижнее основание сопряжено с упомянутым днищем 2, а верхнее основание образует овальное отверстие 5, окруженное овальным кольцевым торцом 6. Указанный овальный кольцевой торец 6 имеет на внешней поверхности 3 боковой стенки 1 первый полюс A и второй полюс Б.

Днище 2 включает верхнюю поверхность 7, обращенную в полость, образованную боковой стенкой 1, и нижнюю поверхность 8, противоположную верхней поверхности 7. Нижняя поверхность 8 днища 2 снабжена овальным опорным выступом 9.

Большая ось O2 овального днища 2 и совпадающая с ней большая ось овального опорного выступа 9, а также большая ось O3 овального отверстия 5 и общая большая ось O1 обоих вытянутых овалоидов расположены в одной плоскости. Данное расположение осей O1, O2 и O3 позволяет боковой стенке оставаться равнонапряженной оболочкой, так как при расположении указанных осей в разных плоскостях боковая стенка 1 была бы несимметричной, с перекосами, что привело бы к образованию концентраторов механических и температурных напряжений, способствующих образованию и развитию микротрещин.

Часть верхней поверхности 7 днища 2 выполнена волнообразной с образованием чередующихся выступов 10 и впадин 11. Указанной частью верхней поверхности 7 днища 2 является центральная часть, простирающаяся вдоль большей оси O2 днища 2, от одного полюса на указанной оси O2 до другого. Выполнение указанных выступов в области полюсов меньшей оси днища 2 не требуется, так как в указанных областях механические нагрузки невелики. Кроме того, выступы 10 можно выполнять с отступлением от полюсов на большей оси O2 днища 2, так как сопряжение выступов 10 с внутренней поверхностью 4 боковой стенки 1 приводит к образованию концентраторов механических и температурных напряжений.

Наиболее предпочтительно, чтобы выступы 10 и впадины 11 имели круглое или овальное поперечное сечение, так как такая форма исключает концентрацию механических и температурных напряжений в местах перехода выступов 10 во впадины 11. Кроме того, волнообразная часть верхней поверхности 7 днища 2 может быть образована синусоидой. Указанные выступы 10 и впадины 11 расположены вдоль упомянутой большей оси O2 овального днища 2 и являются компенсаторами температурных деформаций таких, как расширение и сжатие, а также выполняют функцию ребер жесткости, увеличивающих жесткость днища 2 за счет противодействия изгибающему моменту силы тяжести продукта, размещенного на верхней поверхности 7 днища 2.

Высота H каждого выступа 10 составляет от 0,2 до 1 толщины S днища 2. Ширина L каждого выступа 10 составляет от 1 до 3 толщины S днища 2. Следует отметить, что здесь под «толщиной днища» понимается толщина днища 2 без учета высоты выступов 10 и глубины впадин 11.

В указанных выступах 10 выполнено множество глухих отверстий 12, диаметр D каждого из которых равен 50÷150 мкм и относится к глубине K того же отверстия как 1 к 5-12. Эти отверстия 12 выполняют функцию компенсаторов температурных и механических деформаций выступов 10. Отверстия 12 выполняются в указанных выступах 10 посредством жесткого закрепленных на соответствующих поверхностях пресс-формы отрезков вольфрамовой проволоки соответствующего диаметра.

Для удобства перемещения заявленной посуды внешняя поверхность 3 боковой стенки 1 в области одного из полюсов А или Б снабжена ручкой 13, выполненной в виде расположенных параллельно днищу 2 расходящихся зубцов 14. При перемещении заявленной посуды областью бугорка ладьевидной кости ладони упираются в верхнюю поверхность зубцов 14, большой палец при этом располагается на ручке 13, а остальные четыре пальца руки поддерживают днище 2, располагаясь на нижней поверхности 8 днища 2. Кроме того, для предотвращения нарушения целостности боковой стенки 1 и днища 2, при воздействии на овальное днище 2 с размером его большей оси O2 от 300 мм, изгибающего момента силы тяжести продукта массой от 2 кг, смещенного к одному из полюсов А или Б, боковая стенка 1 заявленной посуды, в области обоих упомянутых полюсов А или Б, может быть снабжена ручкой, аналогичной ручке 13, выполненной в виде расположенных параллельно днищу 2 расходящихся зубцов.

ЗАЯВЛЕННАЯ ПОСУДА РЕАЛИЗУЕТСЯ СЛЕДУЮЩИМ ОБРАЗОМ.

Как уже было отмечено, заявленная посуда может быть использована для охлаждения, нагрева, хранения и подачи на стол различных продуктов. На верхней поверхности 7 днища 2 посуды размещают продукт, например кусок мяса или рыбы, картофельное пюре, крупяную кашу или запеканку или любой иной продукт, тем самым наполняя посуду продуктом. Указанный продукт может заполнять внутреннюю полость посуды до овального кольцевого торца 5 или может быть размещен только на части верхней поверхности 7 днища 2. При этом продукт может иметь температуру, отличную от температуры боковой стенки 1 и днища 2, а разность температур может составлять до 200°C.

В том случае, если указанный продукт заполняет всю внутреннюю полость посуды от верхней поверхности 7 днища 2 до овального кольцевого торца 5, процесс теплообмена между продуктом и боковой стенкой 1, а также днищем 2 посуды осуществляется равномерно. Следовательно, процессы теплового расширения или теплового сжатия боковой стенки 1 и днища 2 также протекают равномерно, с одинаковой скоростью как для боковой стенки 1, так и для днища 2. В этом случае вероятность образования микротрещин низка и может проявляться только при наличии ранее образованных микротрещин или концентраторов механических или тепловых напряжений, например отверстий диаметром свыше 2 мм, выступов или впадин, стенки которых расположены под острым углом к поверхностям боковой стенки 1 или днища 2.

В том случае, если указанный продукт заполняет внутреннюю полость посуды частично так, что верхняя поверхность 7 днища 2 не полностью покрыта продуктом, а температура продукта отлична от температуры боковой стенки 1 и днища 2, причем разность указанных температур составляет до 200°C, то в данном случае процессы теплового расширения или теплового сжатия днища 2 протекают неравномерно.

Если температура продукта выше температуры посуды, то часть днища 2, покрытая продуктом, начинает нагреваться. При этом участки выступов 10, находящиеся под продуктом, расширяются. При этом поверхностные слои участков выступов 10 перемещаются в направлении наружу от верхней поверхности 7 днища 2 в продольном направлении выступов 10. При таком перемещении поверхностных слоев участков выступов 10 диаметр D глухих отверстий 12 уменьшается. Это уменьшение диаметра D глухих отверстий 12 компенсирует процесс расширения поверхностных слоев участков выступов 10, не позволяя участкам выступов 10 расширяться в область других участков выступов 10, имеющих меньшую температуру и расширяющихся с меньшей скоростью за счет теплообмена, происходящего в выступах 10. Указанное перемещение поверхностных слоев участков выступов 10 в направлении наружу от верхней поверхности 7 днища 2 исключает расширение участка днища 2, на котором размещен продукт, только в плоскости верхней поверхности днища так, как это происходит в посуде ближайших аналогов. Исключение такого расширения, в свою очередь, исключает возникновение температурных напряжений (которые являются главной причиной образования микротрещин) в днище 2, особенно на границах между участками с большей температурой и участками с меньшей температурой.

Если температура продукта ниже температуры посуды, часть днища 2, покрытая продуктом, начинает обмениваться теплотой с продуктом, то есть охлаждаться. При этом участки выступов 10, находящиеся под продуктом сжимаются. При этом поверхностные слои упомянутых участков выступов 10 перемещаются в направлении внутрь указанных выступов 10 и в продольном направлении выступов 10. При таком перемещении поверхностных слоев участков выступов 10, диаметр D глухих отверстий 12 увеличивается. Это изменение диаметра D глухих отверстий 12 компенсирует процесс сжатия поверхностных слоев участков выступов 10, не позволяя участкам выступов 10, сжимаясь, растягивать в направлении к себе другие участки выступов 10, имеющих более высокую температуру и охлаждающихся с меньшей скоростью за счет теплообмена, происходящего в выступах 10. Указанное перемещение поверхностных слоев упомянутых участков выступов 10 в направлении внутрь указанных выступов 10 исключает сжатие участка днища 2, на котором размещен продукт, только лишь в плоскости верхней поверхности днища так, как это происходит в посуде ближайших аналогов. Исключение такого сжатия, в свою очередь, исключает возникновение температурных напряжений (которые являются главной причиной образования микротрещин) в днище 2, особенно на границах между участками с большей температурой и участками с меньшей температурой.

В том случае, если продукт не является жидким продуктом или не находится в аморфном состоянии (например, кусок мяса, отварной картофель и др.), а его температура отличается от температуры посуды, через канавки 10 протекают воздушные потоки, увеличивающие скорость теплообмена между верхней поверхностью 7 днища 2 и окружающей средой, а также между нижней поверхностью продукта и окружающей средой. Это способствует скорейшему выравниванию температур продукта и посуды.

Если продукт, имеющий массу от 2 кг, размещают на верхней поверхности 7 днища 2 в области, смещенной к одному из полюсов A или Б, а размер большей оси O2 днища 2 составляет от 300 мм и выше, и переносят посуду, держа ее за кольцевой торец 6 и нижнюю поверхность 8 днища 2 у противоположного полюса Б или А или за ручку 13, также размещенную у противоположного полюса Б или А, то на днище 2 действует изгибающий момент силы тяжести продукта. Данный момент способен нарушить целостность днища 2, или, по меньшей мере, может способствовать образованию микротрещин в днище 2. Выступы 10 увеличивают жесткость днища 2, а вместе с ней увеличивается сопротивление днища воздействию упомянутого изгибающего момента. Однако поверхностные слои выступов 10, наиболее подверженные деформации от действия изгибающего момента, оказывают давление на слои, расположенные под ними (подповерхностные слои), и, тем самым, сжимают эти слои в области возможного изгиба. Это сжатие приводит к концентрации напряжения в подповерхностных слоях в указанной области. Наличие глухих отверстий 12 позволяет подповерхностным слоям смещаться в направлении отверстий 12, сжимая их до состояния, в котором их поперечное сечение приобретает форму эллипсов с большими осями, перпендикулярными большей оси O2 днища. Таким образом, наличие выступов 10 позволяет увеличить жесткость днища 2, а наличие в выступах 10 глухих отверстий 12 позволяет исключить концентрацию напряжений в подповерхностных слоях этих выступов.

Следует отметить, что упомянутая область возможного изгиба находится в центральной области днища либо смещена относительно центра к полюсу, противоположному тому полюсу, в области которого расположен продукт. В связи с этим температурные деформации в области изгиба не происходят, а изгибающий момент не действует на область днища, на которой расположен продукт.

Следует отметить, что если указанный продукт заполняет внутреннюю полость посуды частично так, что верхняя поверхность 7 днища 2 не полностью покрыта продуктом, а температура продукта отлична от температуры боковой стенки 1 и днища 2 более чем на 80°C, то особенно важно, чтобы высота H каждого выступа 10 составляла от 0,2 до 1 толщины S днища 2.

Если высота H каждого выступа 10 составляет менее чем 0,2 толщины S днища 2, то в результате процесса теплообмена между участком выступа 10, на котором расположен продукт, и продуктом, указанный участок выступа 10 принимает температуру продукта. Затем происходят процессы теплообмена между участком выступа 10 и участком днища 2, с которым сопряжен участок выступа 10, а также между участком выступа 10 и другими, участками выступа 10, на которых не расположен продукт. Однако процесс теплообмена упомянутого участка выступа 10 и днища протекает быстрее и участок днища 2 быстро изменяет свою температуру, в то время как другие участки днища сохраняют прежнюю температуру. В результате чего в днище 2 образуются микротрещины.

Если высота H каждого выступа 10 составляет более 1 толщины S днища 2, то в результате процесса теплообмена между участком выступа 10, на котором расположен продукт, и продуктом поверхностные слои участка выступа 10 и часть следующих за ними подповерхностных слоев принимают температуру продукта. Однако за счет большой высоты выступа 10 следующие слои выступа 10 сохраняют свою первоначальную температуру, что способствует образованию и распространению микротрещин в выступах 10.

Если ширина L выступа 10 составляет менее 1 толщины S днища 2, то в результате процесса теплообмена между участком выступа 10, на котором расположен продукт, и продуктом указанный участок выступа 10 довольно быстро принимает температуру продукта. В результате до начала теплообмена между участком выступа 10 и участком днища 2, на котором расположен этот участок выступа 10, в месте сопряжения указанных участков днища 2 и выступа 10 образуются микротрещины.

Если ширина L выступа 10 составляет более 3 толщин S днища 2, то в результате процесса теплообмена между участком выступа 10, на котором расположен продукт, и продуктом указанный участок выступа 10 постепенно принимает температуру продукта. Однако теплообмен указанного участка выступа 10 с другими участками того же выступа 10 осуществляется довольно медленно. В результате в областях границы указанного участка выступа 10 с другими участками того же выступа 10 возникают микротрещины.

Как было отмечено выше, в выступах 10 выполнено множество глухих отверстий 12, диаметр D каждого из которых равен 50÷150 мкм. При выполнении указанных отверстий 12 с меньшим диаметром их функция компенсаторов температурных и механических деформаций выступов 10 утрачивается. При выполнении указанных отверстий 12 с большим диаметром они становятся концентраторами температурных и механических напряжений, приводящими к образованию и развитию микротрещин.

Диаметр D каждого из отверстий 12 должен относиться к его глубине K как 1 к 5-12.

Если диаметр D каждого из отверстий 12 относится к его глубине K как 1 к менее чем 5, то не все поверхностные слои выступов 10 могут сжиматься или расширяться без концентрации механических и температурных напряжений. Указанные напряжения являются причиной возникновения микротрещин.

Если диаметр D каждого из отверстий 12 относится к его глубине K как 1 к более чем 12, то при теплообмене участка выступа с продуктом диаметр D отверстий 12 будет уменьшаться или увеличиваться неравномерно по глубине К, что также приводит к концентрации напряжений на образующей поверхности отверстий 12. Также при изгибе форма сечений отверстий 12 не будет иметь одинаковую форму эллипсов по всей глубине K. Поперечные сечения отверстий 12 будут иметь форму эллипсов только в поверхностных слоях, в подповерхностных слоях эта форма будет круглой. Данная неравномерность формы поперечных сечений каждого из отверстий 12 приводит к концентрации механических напряжений, являющихся главной причиной образования микротрещин.

Если заявленную посуду переносить, держа ее за две ручки 13, размещенные на внешней поверхности 3 боковой стенки 1 у полюсов A и Б, то действие изгибающего момента силы тяжести продукта на днище 2 можно существенно снизить, однако при размере большей оси O2 днища 2, составляющем от 300 мм, наличие двух ручек 13 значительно увеличивает габаритный размер посуды и делает ее неудобной для хранения и эксплуатации в холодильниках и микроволновых печах.

Для подтверждения влияния отличительных признаков изобретения на достижение заявленного технического результата была изготовлена и испытана посуда, описанная в приведенных ниже примерах.

Следует отметить, что исследования посуды всех приведенных ниже примеров производились путем магнитно-резонансной томографии. Сканирование проводилось на МРТ-сканере Atlas Exelart VantageXGV (производитель: фирма «Toshiba», Япония) с индукцией магнитного поля 1,5 Тесла. Использовали стандартную 8-канальную катушку. Стандартный протокол МРТ включал импульсные последовательности «быстрого спинового эха» (fast spin echo-FSE) для получения TI-взвешенных изображений (Т1-ВИ) и Т2-взвешенных изображений (Т2-ВИ), а также последовательность инверсии-восстановления. Для получения Т2-взвешенных изображений были использованы следующее параметры: TR (Repetition Time)=4300,TE (Echo Time)=105, FOV (Field Of View)=25,0, MTX (Matrix)=320, ST (Slice ickness)=6,0, Gap=l,2, FA (Flip Angle)=90/160. Для получения T1-взвешенных изображений: TR=540, ТЕ=15, FOV=5, МТХ=256, ST=6,0 GAP=1,2, FA=90/180.FLAIR ИП со следующими параметрами: TR=1000, ТЕ=105, FOV=25, МТХ=224×320, ST=6,0, GAP=1,2, FA=90/180.

Кроме того, следует отметить, что при испытаниях посуды всех приведенных ниже примеров для ее удержания навесу, имитирующего перенос посуды, использовалась струбцина, к рабочим (прижимным) поверхностям губок которой приклеивались пластины пористой резины по ГОСТ 17133-83.

Пример 1

Была изготовлена посуда, содержащая выполненные за одно целое из фарфора боковую стенку с постоянной толщиной 4 мм, сопряженную с плоским овальным днищем с толщиной 4 мм.

Внешняя и внутренняя поверхности боковой стенки были выполнены в виде двух, имеющих общую большую ось, вытянутых овалоидов, усеченных двумя основаниями - верхним и нижним.

Нижнее основание было сопряжено с упомянутым днищем, а верхнее основание образовывало овальное отверстие, окруженное овальным кольцевым торцом, который имел на внешней поверхности боковой стенки первый полюс и второй полюс.

Внешняя поверхность боковой стенки в области первого полюса была снабжена ручкой, выполненной в виде расположенных параллельно днищу расходящихся зубцов.

Нижняя поверхность днища была снабжена овальным опорным выступом.

Большие оси овального днища, овального отверстия, овального опорного выступа и обоих вытянутых овалоидов располагались в одной плоскости. При этом большая ось овального днища равнялась 300 мм, большая ось овального отверстия равнялась 450 мм.

Центральная часть верхней поверхности днища была выполнена волнообразной, с образованием чередующихся выступов и впадин, расположенных вдоль упомянутой большей оси овального днища.

Высота каждого выступа составляла 1,6 мм.

Ширина каждого выступа составляла 4 мм.

В указанных выступах было выполнено множество глухих отверстий, диаметр каждого из которых равнялся 50 мкм, а глубина - 250 мкм.

Посуду данного примера располагали в описанной выше струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх.

Посуда имела температуру 20°C. На верхнюю поверхность днища в области второго полюса на расстоянии 15 мм от него помещали стальной цилиндрический брусок диаметром 80 мм и массой 2 кг, нагретый в муфельной печи до температуры 100°C. Через один час стальной брусок удаляли с верхней поверхности днища, посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Затем описанный выше стальной брусок помещали в морозильную камеру с температурой (-18°C) на два часа, а посуду нагревали в муфельной печи до температуры 100°C. После извлечения посуды из печи ее снова располагали в струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх. Из морозильной камеры извлекали стальной брусок и располагали его на верхней поверхности днища в области второго полюса, на расстоянии 15 мм от него.

Через один час стальной брусок удаляли с верхней поверхности днища. Посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Пример 2

Была изготовлена посуда, содержащая выполненные за одно целое из фарфора боковую стенку с постоянной толщиной 3,5 мм, сопряженную с плоским овальным днищем с толщиной 4,5 мм.

Внешняя и внутренняя поверхности боковой стенки были выполнены в виде двух, имеющих общую большую ось, вытянутых овалоидов, усеченных двумя основаниями - верхним и нижним.

Нижнее основание было сопряжено с упомянутым днищем, а верхнее основание образовывало овальное отверстие, окруженное овальным кольцевым торцом, который имел на внешней поверхности боковой стенки первый полюс и второй полюс.

Внешняя поверхность боковой стенки в области одного из упомянутых полюсов была снабжена ручкой, выполненной в виде расположенных параллельно днищу расходящихся зубцов.

Нижняя поверхность днища была снабжена овальным опорным выступом.

Большие оси овального днища, овального отверстия, овального опорного выступа и обоих вытянутых овалоидов располагались в одной плоскости. При этом большая ось овального днища равнялась 400 мм, большая ось овального отверстия равнялась 560 мм.

Центральная часть верхней поверхности днища была выполнена волнообразной с образованием чередующихся выступов и впадин, расположенных вдоль упомянутой большей оси овального днища.

Высота каждого выступа составляла 4,5 мм.

Ширина каждого выступа составляла 13,5 мм.

В указанных выступах было выполнено множество глухих отверстий, диаметр каждого из которых равнялся 150 мкм, а глубина - 1800 мкм.

Посуду данного примера располагали в описанной выше струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх.

Посуда имела температуру 20°C. На верхнюю поверхность днища в области второго полюса на расстоянии 15 мм от него, помещали стальной цилиндрический брусок диаметром 80 мм и массой 2 кг, нагретый в муфельной печи до температуры 100°C. Через один час стальной брусок удаляли с верхней поверхности днища, посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Затем описанный выше стальной брусок помещали в морозильную камеру с температурой (-18°C) на два часа, а посуду нагревали в муфельной печи до температуры 100°C. После извлечения посуды из печи ее снова располагали в струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области упомянутого первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх. Из морозильной камеры извлекали стальной брусок и располагали его на верхней поверхности днища, в области второго полюса на расстоянии 15 мм от него.

Через один час стальной брусок удаляли с верхней поверхности днища. Посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Пример 3

Была изготовлена посуда, содержащая выполненные за одно целое из фарфора боковую стенку с постоянной толщиной 4,5 мм, сопряженную с плоским овальным днищем с толщиной 5 мм.

Внешняя и внутренняя поверхности боковой стенки были выполнены в виде двух, имеющих общую большую ось, вытянутых овалоидов, усеченных двумя основаниями - верхним и нижним.

Нижнее основание было сопряжено с упомянутым днищем, а верхнее основание образовывало овальное отверстие, окруженное овальным кольцевым торцом, который имел на внешней поверхности боковой стенки первый полюс и второй полюс.

Внешняя поверхность боковой стенки в области одного из упомянутых полюсов была снабжена ручкой, выполненной в виде расположенных параллельно днищу расходящихся зубцов.

Нижняя поверхность днища была снабжена овальным опорным выступом.

Большие оси овального днища, овального отверстия, овального опорного выступа и обоих вытянутых овалоидов располагались в одной плоскости. При этом большая ось овального днища равнялась 350 мм, большая ось овального отверстия равнялась 420 мм.

Центральная часть верхней поверхности днища была выполнена волнообразной с образованием чередующихся выступов и впадин, расположенных вдоль упомянутой большей оси овального днища.

Высота каждого выступа составляла 1 мм.

Ширина каждого выступа составляла 15 мм.

В указанных выступах было выполнено множество глухих отверстий, диаметр каждого из которых равнялся 80 мкм, а глубина - 560 мкм.

Посуду данного примера располагали в описанной выше струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области упомянутого первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх.

Посуда имела температуру 20°C. На верхнюю поверхность днища в области второго полюса на расстоянии 15 мм от него, помещали стальной цилиндрический брусок диаметром 80 мм и массой 2 кг, нагретый в муфельной печи до температуры 100°C. Через один час стальной брусок удаляли с верхней поверхности днища, посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Затем описанный выше стальной брусок помещали в морозильную камеру с температурой (-18°C) на два часа, а посуду нагревали в муфельной печи до температуры 100°C. После извлечения посуды из печи ее снова располагали в струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх. Из морозильной камеры извлекали стальной брусок и располагали его на верхней поверхности днища, в области второго полюса, на расстоянии 15 мм от него.

Через один час стальной брусок удаляли с верхней поверхности днища. Посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Пример 4

Была изготовлена посуда, содержащая выполненные за одно целое из фарфора боковую стенку с постоянной толщиной 3,5 мм, сопряженную с плоским овальным днищем с толщиной 4,8 мм.

Внешняя и внутренняя поверхности боковой стенки были выполнены в виде двух, имеющих общую большую ось, вытянутых овалоидов, усеченных двумя основаниями -верхним и нижним.

Нижнее основание было сопряжено с упомянутым днищем, а верхнее основание образовывало овальное отверстие, окруженное овальным кольцевым торцом, который имел на внешней поверхности боковой стенки первый полюс и второй полюс.

Внешняя поверхность боковой стенки в области одного из упомянутых полюсов была снабжена ручкой, выполненной в виде расположенных параллельно днищу расходящихся зубцов.

Нижняя поверхность днища была снабжена овальным опорным выступом.

Большие оси овального днища, овального отверстия, овального опорного выступа и обоих вытянутых овалоидов располагались в одной плоскости. При этом большая ось овального днища равнялась 500 мм, большая ось овального отверстия равнялась 686 мм.

Центральная часть верхней поверхности днища была выполнена волнообразной с образованием чередующихся выступов и впадин, расположенных вдоль упомянутой большей оси овального днища.

Высота каждого выступа составляла 4,8 мм.

Ширина каждого выступа составляла 4,8 мм.

В указанных выступах выполнено множество глухих отверстий, диаметр каждого из которых был равен 120 мкм, а глубина - 1200 мкм.

Посуду данного примера располагали в описанной выше струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх.

Посуда имела температуру 20°C. На верхнюю поверхность днища в области второго полюса, на расстоянии 15 мм от него (второго полюса) помещали стальной цилиндрический брусок диаметром 80 мм и массой 2 кг, нагретый в муфельной печи до температуры 100°C. Через один час стальной брусок удаляли с верхней поверхности днища, посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Затем описанный выше стальной брусок помещали в морозильную камеру с температурой (-18°C) на два часа, а посуду нагревали в муфельной печи до температуры 100°C. После извлечения посуды из печи ее снова располагали в струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх. Из морозильной камеры извлекали стальной брусок и располагали его на верхней поверхности днища, в области второго полюса, на расстоянии 15 мм от него.

Через один час стальной брусок удаляли с верхней поверхности днища. Посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Пример 5

Была изготовлена посуда, содержащая выполненные за одно целое из фарфора боковую стенку с постоянной толщиной 3,8 мм, сопряженную с плоским овальным днищем с толщиной 4,2 мм.

Внешняя и внутренняя поверхности боковой стенки были выполнены в виде двух, имеющих общую большую ось, вытянутых овалоидов, усеченных двумя основаниями - верхним и нижним.

Нижнее основание было сопряжено с упомянутым днищем, а верхнее основание образовывало овальное отверстие, окруженное овальным кольцевым торцом, который имел на внешней поверхности боковой стенки первый полюс и второй полюс.

Внешняя поверхность боковой стенки в области одного из упомянутых полюсов была снабжена ручкой, выполненной в виде расположенных параллельно днищу расходящихся зубцов.

Нижняя поверхность днища была снабжена овальным опорным выступом.

Большие оси овального днища, овального отверстия, овального опорного выступа и обоих вытянутых овалоидов располагались в одной плоскости. При этом большая ось овального днища равнялась 300 мм, большая ось овального отверстия равнялась 450 мм.

Центральная часть верхней поверхности днища была выполнена волнообразной с образованием чередующихся выступов и впадин, расположенных вдоль упомянутой большей оси овального днища.

Высота каждого выступа составляла 1,26 мм.

Ширина каждого выступа составляла 5 мм.

В указанных выступах было выполнено множество глухих отверстий, диаметр каждого из которых равнялся 60 мкм, а глубина - 360 мкм.

Посуду данного примера располагали в описанной выше струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области упомянутого первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх.

Посуда имела температуру 20°C. На верхнюю поверхность днища в области второго полюса на расстоянии 15 мм от него, помещали стальной цилиндрический брусок диаметром 80 мм и массой 2 кг, нагретый в муфельной печи до температуры 100°C. Через один час стальной брусок удаляли с верхней поверхности днища, посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Затем описанный выше стальной брусок помещали в морозильную камеру с температурой (-18°C) на два часа, а посуду нагревали в муфельной печи до температуры 100°C. После извлечения посуды из печи ее снова располагали в струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх. Из морозильной камеры извлекали стальной брусок и располагали его на верхней поверхности днища в области второго полюса на расстоянии 15 мм от него.

Через один час стальной брусок удаляли с верхней поверхности днища. Посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Пример 6

Была изготовлена посуда, содержащая выполненные за одно целое из фарфора боковую стенку с постоянной толщиной 3,8 мм, сопряженную с плоским овальным днищем с толщиной 4,6 мм.

Внешняя и внутренняя поверхности боковой стенки были выполнены в виде двух, имеющих общую большую ось, вытянутых овалоидов, усеченных двумя основаниями - верхним и нижним.

Нижнее основание было сопряжено с упомянутым днищем, а верхнее основание образовывало овальное отверстие, окруженное овальным кольцевым торцом, который имел на внешней поверхности боковой стенки первый полюс и второй полюс.

Внешняя поверхность боковой стенки в области одного из упомянутых полюсов была снабжена ручкой, выполненной в виде расположенных параллельно днищу расходящихся зубцов.

Нижняя поверхность днища была снабжена овальным опорным выступом.

Большие оси овального днища, овального отверстия, овального опорного выступа и обоих вытянутых овалоидов располагались в одной плоскости. При этом большая ось овального днища равнялась 400 мм, большая ось овального отверстия равнялась 560 мм.

Центральная часть верхней поверхности днища была выполнена волнообразной с образованием чередующихся выступов и впадин, расположенных вдоль упомянутой большей оси овального днища.

Высота каждого выступа составляла 1,84 мм.

Ширина каждого выступа составляла 7 мм.

В указанных выступах было выполнено множество глухих отверстий, диаметр каждого из которых равнялся 80 мкм, а глубина - 800 мкм.

Посуду данного примера располагали в описанной выше струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области упомянутого первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх.

Посуда имела температуру 20°C. На верхнюю поверхность днища в области второго полюса на расстоянии 15 мм от него, помещали стальной цилиндрический брусок диаметром 80 мм и массой 2 кг, нагретый в муфельной печи до температуры 100°C. Через один час стальной брусок удаляли с верхней поверхности днища, посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Затем описанный выше стальной брусок помещали в морозильную камеру с температурой (-18°C) на два часа, а посуду нагревали в муфельной печи до температуры 100°C. После извлечения посуды из печи ее снова располагали в струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области упомянутого первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх. Из морозильной камеры извлекали стальной брусок и располагали его на верхней поверхности днища в области второго полюса на расстоянии 15 мм от него.

Через один час стальной брусок удаляли с верхней поверхности днища. Посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Пример 7

Была изготовлена посуда, содержащая выполненные за одно целое из фарфора боковую стенку с постоянной толщиной 4,6 мм, сопряженную с плоским овальным днищем с толщиной 5 мм.

Внешняя и внутренняя поверхности боковой стенки были выполнены в виде двух, имеющих общую большую ось, вытянутых овалоидов, усеченных двумя основаниями - верхним и нижним.

Нижнее основание было сопряжено с упомянутым днищем, а верхнее основание образовывало овальное отверстие, окруженное овальным кольцевым торцом, который имел на внешней поверхности боковой стенки первый полюс и второй полюс.

Внешняя поверхность боковой стенки в области одного из упомянутых полюсов была снабжена ручкой, выполненной в виде расположенных параллельно днищу расходящихся зубцов.

Нижняя поверхность днища была снабжена овальным опорным выступом.

Большие оси овального днища, овального отверстия, овального опорного выступа и обоих вытянутых овалоидов располагались в одной плоскости. При этом большая ось овального днища равнялась 350 мм, большая ось овального отверстия равнялась 420 мм.

Центральная часть верхней поверхности днища была выполнена волнообразной с образованием чередующихся выступов и впадин, расположенных вдоль упомянутой большей оси овального днища.

Высота каждого выступа составляла 3 мм.

Ширина каждого выступа составляла 10 мм.

В указанных выступах было выполнено множество глухих отверстий, диаметр каждого из которых равнялся 100 мкм, а глубина -1100 мкм.

Посуду данного примера располагали в описанной выше струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области упомянутого первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх.

Посуда имела температуру 20°C.На верхнюю поверхность днища в области второго полюса на расстоянии 15 мм от него, помещали стальной цилиндрический брусок диаметром 80 мм и массой 2 кг, нагретый в муфельной печи до температуры 100°C. Через один час стальной брусок удаляли с верхней поверхности днища, посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Затем описанный выше стальной брусок помещали в морозильную камеру с температурой (-18°C) на два часа, а посуду нагревали в муфельной печи до температуры 100°C. После извлечения посуды из печи ее снова располагали в струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области упомянутого первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх. Из морозильной камеры извлекали стальной брусок и располагали его на верхней поверхности днища в области второго полюса на расстоянии 15 мм от него.

Через один час стальной брусок удаляли с верхней поверхности днища. Посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Пример 8

Была изготовлена посуда, содержащая выполненные за одно целое из фарфора боковую стенку с постоянной толщиной 3,5 мм, сопряженную с плоским овальным днищем с толщиной 4,8 мм.

Внешняя и внутренняя поверхности боковой стенки были выполнены в виде двух, имеющих общую большую ось, вытянутых овалоидов, усеченных двумя основаниями.

Нижнее основание было сопряжено с упомянутым днищем, а верхнее основание образовывало овальное отверстие, окруженное овальным кольцевым торцом, который имел на внешней поверхности боковой стенки первый полюс и второй полюс.

Внешняя поверхность боковой стенки в области одного из упомянутых полюсов была снабжена ручкой, выполненной в виде расположенных параллельно днищу расходящихся зубцов.

Нижняя поверхность днища была снабжена овальным опорным выступом.

Большие оси овального днища, овального отверстия, овального опорного выступа и обоих вытянутых овалоидов располагались в одной плоскости. При этом большая ось овального днища равнялась 500 мм, большая ось овального отверстия равнялась 686 мм.

Центральная часть верхней поверхности днища была выполнена волнообразной с образованием чередующихся выступов и впадин, расположенных вдоль упомянутой большей оси овального днища.

Высота каждого выступа составляла 3,84 мм.

Ширина каждого выступа составляла 12 мм.

В указанных выступах было выполнено множество глухих отверстий, диаметр каждого из которых равнялся 140 мкм, а глубина - 1550 мкм.

Посуду данного примера располагали в описанной выше струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области упомянутого первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх.

Посуда имела температуру 20°C. На верхнюю поверхность днища в области второго полюса на расстоянии 15 мм от него, помещали стальной цилиндрический брусок диаметром 80 мм и массой 2 кг, нагретый в муфельной печи до температуры 100°C. Через один час стальной брусок удаляли с верхней поверхности днища, посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Затем описанный выше стальной брусок помещали в морозильную камеру с температурой (-18°C) на два часа, а посуду нагревали в муфельной печи до температуры 100°C. После извлечения посуды из печи ее снова располагали струбцине так, что рабочая поверхность верхней губки была расположена на верхней поверхности зубцов ручки и кольцевом торце в области упомянутого первого полюса. А рабочая поверхность нижней губки струбцины поддерживала посуду, упираясь в нижнюю поверхность днища. При этом верхняя поверхность днища была расположена горизонтально и обращена вверх. Из морозильной камеры извлекали стальной брусок и располагали его на верхней поверхности днища в области второго полюса на расстоянии 15 мм от него.

Через один час стальной брусок удаляли с верхней поверхности днища. Посуду извлекали из струбцины и исследовали путем магнитно-резонансной томографии на предмет наличия микротрещин. В результате исследований микротрещины выявлены не были.

Таким образом, за счет того, что часть верхней поверхности днища выполнена волнообразной, образованной чередующимися выступами и впадинами, расположенными вдоль упомянутой большей оси овального днища, при этом высота каждого выступа составляет от 0,2 до 1 толщины днища, а ширина каждого выступа составляет от 1 до 3 толщины днища, а также за счет того, что в указанных выступах выполнено множество глухих отверстий, диаметр каждого из которых равен 50÷150 мкм и относится к его глубине как 1 к 5-12, у заявленной посуды, во время ее удержания за овальный торец и нижнюю поверхность днища в области одного из полюсов, отсутствуют микротрещины в днище при изменении температуры части днища более чем на 80°C, и при воздействии на овальное днище с размером его большей оси от 300 мм изгибающего момента силы тяжести продукта массой от 2 кг, смещенного к другому полюсу, противоположному первому из указанных.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОСУДА ДЛЯ ПОДАЧИ НА СТОЛ ПРОДУКТОВ | 2015 |

|

RU2587562C1 |

| Блок походной посуды (варианты) | 2022 |

|

RU2792468C1 |

| ПОСУДА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 1998 |

|

RU2143833C1 |

| БУЛЬОННИЦА | 2022 |

|

RU2793189C1 |

| КУХОННАЯ ПОСУДА С УЛУЧШЕННОЙ ОПОРНОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2458616C2 |

| СЕКЦИОННАЯ ПОСУДА | 2008 |

|

RU2363366C1 |

| ПЕЧЬ С КРЫШКОЙ В ВИДЕ РАЗДЕЛОЧНОГО СТОЛА И АКСЕССУАРЫ | 2009 |

|

RU2490555C2 |

| ТЕХНОЛОГИЧЕСКОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ФИКСАЦИИ ПОДВИЖНЫХ КОНТАКТОВ ЭЛЕКТРОМАГНИТНОГО КОММУТАЦИОННОГО АППАРАТА | 2000 |

|

RU2170979C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ | 2013 |

|

RU2626453C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВОЛОС | 2016 |

|

RU2672947C1 |

Изобретение относится к столовым принадлежностям. Посуда содержит выполненные за одно целое из фарфора боковую стенку, сопряженную с плоским овальным днищем. Внешняя и внутренняя поверхности боковой стенки выполнены в виде двух, имеющих общую большую ось, вытянутых овалоидов, усеченных двумя, верхним и нижним, основаниями. Нижнее основание сопряжено с упомянутым днищем, а верхнее основание образует овальное отверстие, окруженное овальным кольцевым торцом, имеющим на внешней поверхности боковой стенки первый полюс и второй полюс. Нижняя поверхность днища снабжена овальным опорным выступом, а большие оси овального днища, овального отверстия, овального опорного выступа и обоих вытянутых овалоидов расположены в одной плоскости. В посуде часть верхней поверхности днища выполнена волнообразной с образованием чередующихся выступов и впадин, расположенных вдоль большей оси овального днища. Высота каждого выступа составляет от 0,2 до 1 толщины днища, а ширина каждого выступа составляет от 1 до 3 толщины днища. В выступах выполнено множество глухих отверстий, диаметр каждого из которых равен 50÷150 мкм и относится к его глубине как 1 к 5-12. Обеспечивается повышение надежности ее функционирования во время удержания посуды за овальный торец и нижнюю поверхность днища в области одного из полюсов за счет исключения развития микротрещин в днище при изменении температуры части днища. 1 з.п. ф-лы, 5 ил., 8 пр.

1. Посуда, содержащая выполненные за одно целое из фарфора боковую стенку, сопряженную с плоским овальным днищем, при этом внешняя и внутренняя поверхности боковой стенки выполнены в виде двух, имеющих общую большую ось, вытянутых овалоидов, усеченных двумя, нижним и верхним, основаниями, нижнее основание сопряжено с упомянутым днищем, а верхнее основание образует овальное отверстие, окруженное овальным кольцевым торцом, имеющим на внешней поверхности боковой стенки первый полюс и второй полюс, причем нижняя поверхность днища снабжена овальным опорным выступом, а большие оси овального днища, овального отверстия, овального опорного выступа и обоих вытянутых овалоидов расположены в одной плоскости, отличающаяся тем, что в ней часть верхней поверхности днища выполнена волнообразной с образованием чередующихся выступов и впадин, расположенных вдоль большей оси овального днища, высота каждого выступа составляет от 0,2 до 1 толщины днища, а ширина каждого выступа составляет от 1 до 3 толщины днища, при этом в выступах выполнено множество глухих отверстий, диаметр каждого из которых равен 50÷150 мкм и относится к его глубине как 1 к 5-12.

2. Посуда по п. 1, отличающаяся тем, что внешняя поверхность боковой стенки в области одного из полюсов снабжена ручкой, выполненной в виде расположенных параллельно днищу расходящихся зубцов.

| Механизм к многоигольной швейной или трикотажной машине для выработки рисунчатого петельного плюша | 1961 |

|

SU146177A1 |

| CN 202908381 U, 01.05.2013 | |||

| KR 200194431 Y1, 01.09.2000 | |||

| CN 203953145 U, 26.11.2014. | |||

Даты

2016-06-20—Публикация

2015-01-28—Подача