Область техники, к которой относится изобретение

Настоящее изобретение относится к способам производства цемента. В частности, настоящее изобретение относится к значительно усовершенствованным способам производства цементного клинкера во вращающейся цементообжигательной печи, т.е. к способам производства, позволяющим увеличить выпуск цемента путем обжига высокоактивного смешанного материала с помощью «второй подачи и обжига» вне головки обжигательной печи. Настоящее изобретение относится также к простым, удобным, энергоэкономичным, эффективным и недорогим способам производства, позволяющим увеличить выпуск цемента путем обжига производственных отходов обрабатывающей и добывающей промышленности, используемых в качестве материала. В то же время настоящее изобретение относится также к способам повышения эффективности использования энергии, снижения расхода угля в производстве цементного клинкера и увеличения объема выработки энергии из отходящего тепла в производстве цементного клинкера. Кроме того, настоящее изобретение относится также к устройствам для осуществления способов по настоящему изобретению.

Уровень техники

Цемент - это порошковый гидравлически активный неорганический вяжущий материал, имеющий самое широкое применение и самое большое потреблением в современной строительной промышленности, материал, который может быть приведен в состояние суспензии после смешивания с водой и может прочно скреплять такие материалы, как песок, камень, сталь и т.д., и придавать им прочность на воздухе или в воде. Несмотря на низкую стоимость, на цемент приходится значительная доля строительных расходов, что связано с огромным потреблением при такой низкой стоимости.

В последние годы вместе с развитием социально ориентированной экономики в Китае быстро развивалась цементная промышленность, и производство и потребление этого материала составляют приблизительно 45% от общего количества в мире. Выпуск цемента в Китае достиг в 2010 году 1,88 миллиарда тонн с большими перспективами дальнейшего развития.

В настоящее время в цементной промышленности Китая широко распространены сухой/мокрый способ производства во вращающейся обжигательной печи и дегидратация за счет подогрева вне обжигательной печи. Так, для силикатного цемента способ в общем случае может быть охарактеризован как «два измельчения и один обжиг», т.е. подготовка сырья, обжиг клинкера и измельчение цемента. Подготовка сырья - это формирование сырья, подходящего для системы спекания, путем физической обработки известняка, глины, другого вспомогательного сырья и т.д., например, путем дробления и измельчения. Обжиг клинкера включает в себя процедуры дегидратации за счет подогрева вне обжигательной печи, обжиг внутри обжигательной печи и т.д. После подогрева и дегидратации сырье направляют во вращающуюся обжигательную печь для высокотемпературного обжига при температуре спекания от 1250°C (градусов Цельсия) до 1450°C, чтобы добиться спекания клинкера. После спекания клинкер при высокой температуре выгружают из головки обжигательной печи и передают на складскую площадку или на мельницу для размола клинкера после охлаждения в клинкерном холодильнике, например в колосниковом холодильнике и т.д. Измельчение цемента - это последняя процедура в производстве цемента, которая предполагает окончательное формирование конечной цементной продукции путем измельчения в порошок, например, цементного клинкера, вмешивающегося материала, необходимых добавок для улучшения свойств/пластификатора и т.д. до подходящей зернистости. Кроме того, большинство линий по производству цемента снабжены устройствами для использования горячего воздуха и для выработки энергии из отходящего тепла.

В связи с упомянутым выше способом производства следует особо подчеркнуть, что клинкер после спекания при температуре от 1250°C до 1450°C сохраняет высокую температуру, и температура материала, выгруженного из головки обжигательной печи, в общем случае составляет от 900°C до 1200°C. В целом, чтобы гарантировать минеральную активность клинкерного компонента и, тем самым, гарантировать качество конечной цементной продукции, после обжига температура клинкера должна быть быстро снижена путем резкого охлаждения. Поэтому в общем случае должен быть применен колосниковый холодильник или иное устройство для охлаждения, чтобы обеспечить охлаждение клинкера. Например, колосниковый холодильник, через который снизу вверх пропускают холодный воздух. В целом, для полного использования энергии высоких температур охлаждающий воздух в 1-м сегменте и во 2-м сегменте колосникового холодильника после нагрева от клинкера прогревают до средней температуры, равной приблизительно 900°C. Часть его отводится для подачи в зону обжига вращающейся обжигательной печи, а другая часть отводится для загрузки в устройство для дегидратации вне обжигательной печи, соответственно, для обжига цементного клинкера и дегидратации цементного сырья. Средняя температура охлаждающего воздуха в 3-м сегменте колосникового холодильника достигает приблизительно 400°C, что позволяет применять его для выработки энергии из отходящего тепла и/или в качестве источника тепла для угольной мельницы и т.д. Но даже в этом случае тепло прошедшего обжиг клинкера используется в недостаточной степени. В документе CN 101407382 A раскрыты способ управления и соответствующее устройство для отбора воздуха для котла-утилизатора отходящего тепла головки обжигательной печи, использующего отходящее тепло при сухом способе производства цемента, которые относятся к технологии отбора воздуха в зоне колосникового холодильника с температурами от 600°C до 200°C путем управления и регулировки температуры клинкера, скорости потока клинкера, диаметра зерна клинкера, толщины материала, скорости колосникового холодильника, объема воздуха/скорости воздуха и т.д.

Кроме того, в известном способе производства цемента при подготовке цементного сырья в целях уменьшения загрязнения окружающей среды, снижения расходов и увеличения выпуска цемента применяется смешанный материал, для которого обычно используются материалы отходов промышленного производства, шлак, отходы горного производства и т.д., например угольная зола, пустая угольная порода, доменный шлак, карбидный шлак и т.д. Известные в настоящее время технологии непосредственно связаны со способами производства цемента с использованием большого количества таких материалов, как отходы промышленного производства, шлак, отходы горного производства, и т.д. Например, документ CN 1072159 A раскрывает способ низкотемпературного обжига цементного клинкера. В этом способе используются промышленные отходы, включающие в себя угольную золу, пустую угольную породу, сталеплавильный шлак, низкосортный уголь, и т.д., и применяется печь кипящего слоя или кипящий слой для обжига и образования цементного клинкера при температуре от 950°C до 1100°C. Однако в этом способе требуется, чтобы остаток после измельчения сырья на сите 0,08 составлял не более 10%, и предусмотрено использование печи кипящего слоя или кипящего слоя. В документе CN 1057821 A раскрыт низкотемпературный способ производства цемента. Этот способ описывает производство цементного клинкера с использованием пустой угольной породы и негашеной извести в качество основного сырья путем тепловлажностной обработки при обычном давлении и обжига в кипящем слое от 750°C до 850°C. Главная проблема этого способа состоит в том, что для сырьевой смеси при 100°C требуется продолжительная тепловлажностная обработка в течение 4-10 часов с добавлением затравочных кристаллов. Широкомасштабное применение этого способа трудно реализовать из-за ограничений продолжительной тепловлажностной обработки, ограниченной емкости кипящего слоя и т.д. В документе CN 1546410 A раскрывается аналогичный способ производства композитного цемента с использованием большого количества пустой угольной породы. Этот способ предусматривает обжиг сырьевой смеси после измельчения в печи для обжига при высокой температуре с температурой обжига от 600°C до 1000°C в течение 1,5-2,5 часов с использованием возбудителя из щелочного или щелочноземельного металла. В документе CN 1124724 A раскрывается способ производства цементной добавки с использованием пустой угольной породы и т.д. и применением вертикальный обжигательной печи для обжига при температуре от 1000°C до 1500°C. Этот способ предусматривает высокотемпературный обжиг в течение 6-10 часов с водным охлаждением для подачи в спеченном виде.

Из изложенного выше очевидно, что в цементной промышленности уже выполнено большое количество исследований и разработок в области производства цемента с использованием материалов отходов промышленного производства, шлака, отходов горного производства, и т.д., однако для этих способов в целом требуются специальные устройства для обжига и/или тепловлажностной обработки, специальные производственные линии, добавление затравочных кристаллов или возбудителей, а также такие особые условия, как измельчение сырья и т.д. Все эти факторы ведут к низкой эффективности процесса производства цемента, нестабильному качеству и, что наиболее важно, к значительному расходу энергии, и все эти способы не могут быть соединены или интегрированы с преобладающим сухим/мокрым способом производства во вращающейся обжигательной печи, поэтому они не могут быть широко применены и распространены.

Раскрытие изобретения

С учетом описанных выше технических проблем задача настоящего изобретения заключается в том, чтобы предложить способ, позволяющий увеличить выпуск цемента, причем в указанном способе используется линия производства цементного клинкера, включающая в себя вращающуюся обжигательную печь, и предусматривается «подача материала для обжига снаружи», что позволяет получить прошедший обжиг смешанного материала с высокими характеристиками.

Другая задача настоящего изобретения состоит в том, чтобы предложить простой, удобный, энергоэкономичный, эффективный способ, позволяющий увеличить выпуск цемента путем использования отходов производства обрабатывающей и добывающей промышленности.

Еще одна задача настоящего изобретения состоит в том, чтобы предложить способ повышения эффективности использования энергии, снижения расхода угля в производстве цементного клинкера и увеличения объема выработки энергии из отходящего тепла в производстве цементного клинкера.

Еще одна задача настоящего изобретения состоит в том, чтобы предложить устройство для осуществления указанных выше способов производства для обжига высокоактивного смешанного материала и предложить реконструкцию соответствующих устройств в производственной линии.

Еще одна задача настоящего изобретения состоит в том, чтобы предложить цементный клинкер и цемент, производимый путем осуществления указанных выше способов производства.

Для облегчения понимания технической схемы настоящего изобретения термины в настоящем изобретении определены следующим образом.

Термин «вторая подача и обжиг» в настоящем изобретении описывает способ по настоящему изобретению, в котором, в отличие от известной подачи сырья и обжига клинкера внутри вращающейся обжигательной печи, материал или смесь материалов (предпочтительно с определенной теплотой сгорания), которые могут образовать активный компонент цемента в результате низкотемпературного обжига, подаются вне головки обжигательной печи вращающейся обжигательной печи, после чего материал или смесь материалов и клинкер при высокой температуре, выгруженный из головки обжигательной печи, обжигаются при температуре клинкера. Вторая подача и обжиг происходят не внутри вращающейся обжигательной печи, а внутри колпака обжигательной печи и колосникового холодильника, которые находятся вне головки вращающейся обжигательной печи. Поэтому в сравнении с подачей и обжигом внутри вращающейся обжигательной печи подача и обжиг, представленные в настоящем изобретении, определяются как «вторая подача и обжиг», и подаваемый материал определяется как «материал для второй подачи и обжига» или «материал для второй подачи».

Термин «вне головки обжигательной печи», используемый в настоящем изобретении, относится к зоне, находящейся вне головки обжигательной печи корпуса вращающейся обжигательной печи, где обычно располагаются такие устройства, как колпак обжигательной печи, колосниковый холодильник и т.д.

Клинкер при высокой температуре, выгруженный из головки обжигательной печи, называется «выгруженный материал». Увеличение выпуска цемента в настоящем изобретении фактически связано с цементным клинкером, который включает в себя «выгруженный материал», получаемый высокотемпературным обжигом во вращающейся обжигательной печи, и высокоактивный смешанный материал, образующийся в результате «второй подачи и обжига» «вне головки обжигательной печи».

«Высокотемпературный обжиг» в настоящем изобретении описывает обжиг во вращательной обжигательной печи при общей температуре спекания от 1250°C до 1450°C. Температура второго обжига или пониженная температура обжига или низкая температура обжига не должна превышать 1100°C, составляя в общем случае приблизительно от 800°C до 1100°C.

«Смешанный материал» в настоящем изобретении описывает материал, получаемый в результате второго обжига.

Под «смесью с цементным клинкером» в настоящем изобретении понимается смесь материала, получаемого в результате второго обжига, и клинкера, выгруженного из головки обжигательной печи.

В частности, техническая схема настоящего изобретения имеет следующий вид.

Согласно первому аспекту, предложен способ обжига активного смешанного материала, предусматривающий подачу материала вне головки обжигательной печи и включающий в себя следующие этапы:

загружают клинкер после высокотемпературного обжига во вращающейся обжигательной печи в колосниковый холодильник через колпак обжигательной печи; подают материал во второй раз вне головки обжигательной печи, причем указанный материал может образовывать активный компонент цемента посредством низкотемпературного обжига, и обжигают указанный материал при низкой температуре.

Если в описанном выше способе подаваемый материал обладает теплотой сгорания, тепло, выделяемое во время обжига, может использоваться для повышения температуры вторичного и третичного воздуха, а также для выработки энергии, поэтому настоящий способ может иметь технический эффект экономии угля и увеличения объемов выработки энергии из отходящего тепла. Поэтому способ по настоящему изобретению представляет собой также способ экономии угля и увеличения объемов выработки энергии из отходящего тепла.

В описанном выше способе «подача материала вне головки обжигательной печи» представляет собой подачу материала в колпак обжигательной печи и/или в некоторое положение на колосниковом холодильнике вблизи колпака обжигательной печи.

В описанном выше способе материал представляет собой материал, способный образовать активный компонент цемента в результате обжига при температуре от 700°C до 1200°C и имеющий теплоту сгорания от 0 кДж/кг до 12000 кДж/кг, предпочтительно от 100 кДж/кг до 12000 кДж/кг; причем предпочтительно, чтобы максимальный диаметр зерна материала не превышал 5 см, еще более предпочтительно - не превышал 2 см.

В общем случае материал включает в себя первое сырье, которое представляет собой один или более материалов, выбранных из группы:

пустая угольная порода, горючий сланец, каменный уголь, глина, речной и озерный ил, сланец, грязевые отходы, шлам очистных канализационных сооружений и торф; предпочтительно один или более компонентов, выбранных из группы: пустая угольная порода, сланец, каменный уголь, торф; наиболее предпочтительно - пустую угольную породу Кроме того, материал включает в себя дополнительно второе сырье с высокой теплотой сгорания в целях компенсации недостаточной теплоты сгорания первого сырья для увеличения теплоту сгорания материала;

Дополнительно материал может также включать в себя третье сырье с высоким содержанием кальция в целях компенсации недостаточного содержания кальция в первом сырье для увеличения содержания кальция в материале.

В описанном выше способе второе сырье представляет собой один или более из следующих компонентов: низкосортный уголь, отходы кокса, торф, отходы графита. Третье сырье представляет собой карбидный шлак.

Материал подается вне головки обжигательной печи, и количество подаваемого материала составляет от 1% до 100% по весу, предпочтительно от 5% до 70% по весу от количества клинкера после высокотемпературного обжига во вращающейся обжигательной печи.

Подаваемый материал может образовывать активный компонент цемента в результате обжига при пониженной температуре от 700°C до 1200°C, предпочтительно от 750°C до 1100°C.

Согласно второму аспекту, предлагается смесь с цементным клинкером, произведенная описанным выше способом.

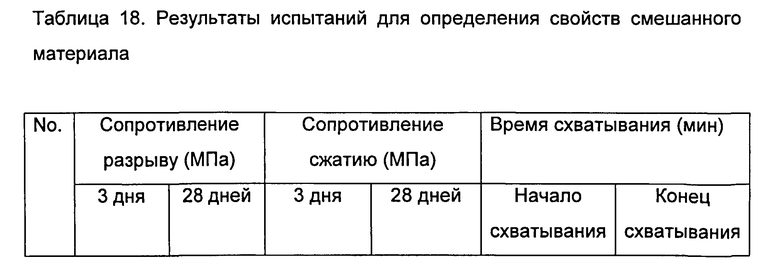

Согласно третьему аспекту, предлагается устройство для производства цемента, включающее в себя вращающуюся обжигательную печь для увеличения выпуска цемента и коэффициента использования тепловой энергии. Устройство для производства включает в себя вращающуюся обжигательную печь (12), колпак (11) обжигательной печи и колосниковый холодильник (9), причем на корпусе колпака (11) обжигательной печи вне головки (18) вращающейся обжигательной печи и/или на колосниковом холодильнике (9) имеется горловина (16) податчика для подачи материала внутрь колпака обжигательной печи и колосникового холодильника.

Кроме того, могут быть предусмотрены одна или более горловин (16) податчика, и они будут предусмотрены в боковой и/или верхней части корпуса колпака (11) обжигательной печи и на колосниковом холодильнике.

Предпочтительно, чтобы устройство для производства дополнительно включало в себя приспособление для транспортировки материала, предназначенное для транспортировки подаваемого материала в горловину (16) податчика.

Более подробно сущность настоящего изобретения состоит в следующем.

Указанные выше задачи настоящего изобретения решены за счет применения следующих технических решений.

Температура спекания клинкера, получаемого спеканием клинкера согласно известному способу производства цемента во вращающейся обжигательной печи, составляет, как указано выше, приблизительно от 1250°C до 1450°C. Клинкер после высокотемпературного обжига выгружают через головку обжигательной печи и загружают в колпак обжигательной печи и колосниковый холодильник, при этом температура выгруженного материала составляет приблизительно от 900°C до 1200°C. Известный способ производства обычного цемента предусматривает применение колосникового холодильника для охлаждения клинкера до температуры приблизительно 200°C и передачу клинкера на хранение или на измельчение цемента. Разумеется, он может также включать в себя отведение горячего воздуха из верхней части колосникового холодильника для высокотемпературного обжига и подготовки к дегидратации вне обжигательной печи, а также для выработки энергии из отходящего тепла. Напротив, способ производства цемента по настоящему изобретению состоит в том, чтобы полностью использовать температуру клинкера при высокой температуре, выгруженного из головки обжигательной печи, т.е. чтобы использовать тепло клинкера при высокой температуре для обжига материала (с определенной теплотой сгорания), подаваемого вне головки обжигательной печи, причем материал может образовывать активный компонент цемента в результате низкотемпературного обжига. Обжиг материала для второй подачи осуществляется в колпаке обжигательной печи и колосниковом холодильнике, и прошедший обжиг материал вместе с клинкером, выгруженным из головки обжигательной печи, охлаждают, при этом они вместе образуют цементную добавку с клинкером по настоящему изобретению. Активность такого материала, как прошедшая обжиг пустая угольная порода и т.д., выше, чем у известной цементной добавки благодаря быстрому обжигу и быстрому охлаждению, поэтому уменьшается расход клинкера при измельчении и подготовке цемента того же качества, таким образом, выпуск цемента увеличивается.

В общем случае максимальная температура второго обжига составляет не более 1200°C и не менее 700°C. Предпочтительный диапазон температур обжига составляет приблизительно от 750°C до 1100°C. В частности, температура обжига может измениться в зависимости от конкретного материала, используемого для второй подачи.

Подача материала во второй раз может осуществляться через одну или более горловин податчика, предусмотренных в боковой и/или верхней части колпака обжигательной печи, или через одну или более горловин податчика, предусмотренных в некотором положении на колосниковом холодильнике вблизи колпака обжигательной печи. Разумеется, при необходимости подача может также осуществляться через горловины податчика, предусмотренные в обоих этих местах. Специалисты в данной области могут установить горловину податчика в соответствии с практическими условиями производства при том условии, что способ производства по настоящему изобретению может быть реализован.

Материал после подачи через горловину податчика будет падать вниз вместе с клинкером при высокой температуре, выгруженным из вращающейся обжигательной печи, относительно равномерно покрывая поверхность клинкера при высокой температуре, выгруженного из головки обжигательной печи, и поступательно перемещаться по колосниковому холодильнику.

Предпочтительно, чтобы материал для второй подачи обладал определенной теплотой сгорания, мог быть подвергнут обжигу и мог образовывать активный компонент цемента в результате обжига при пониженной температуре. Материал может преимущественно быть выбран из следующих: отходы промышленного производства, шлак, отходы горного производства и т.д., например пустая угольная порода, каменный уголь, а также может представлять собой глину, речной и озерный ил, сланец, грязевые отходы и т.д. Кроме того, может добавляться в подходящем количестве по мере необходимости углеродный материал, например низкосортный уголь, каменный уголь, отходы графита, торф и т.д., чтобы повысить теплоту сгорания материала. Кроме того, в подходящем количестве также могут добавляться кальциевое сырье, например гашеная известь, карбидный шлак и т.д., чтобы компенсировать недостаточное содержание кальция в материале. В известных технологиях способ производства цемента при низкой температуре с использованием пустой угольной породы как основного сырья был раскрыт во многих источниках, которые могут частично цитироваться исключительно в справочных целях. Предполагается, что, овладев базовой технической схемой настоящего изобретения, специалисты обычной квалификации в данной области смогут получить соотношение основных видов сырья в составе материала по настоящему изобретению, выбираемое с учетом местных условий. Разумеется, все эти схемы соотношений материалов, обеспечивающие реализацию целей настоящего изобретения, не выходят за рамки объема охраны, требуемого для настоящего изобретения.

В настоящем изобретении в качестве основного сырья для второй подачи и обжига предпочтение отдается пустой угольной породе. Пустая угольная порода является разновидностью твердой породы с пониженным содержанием углерода, смешанной с угольными прослойками тверже угля. Этот термин используется как родовой для твердых отходов, возникающих в процессах добычи угля и мокрого обогащения угля. Благодаря таким входящим в ее состав химическим элементам, как кремний, кальций и углерод, или даже многих других, поскольку состав пустой угольной породы некоторых шахт сходен с составом цементного сырья, пустую угольную породу можно сразу же дробить и использовать как материал для второй подачи по настоящему изобретению. Разумеется, добавление подходящей компенсации кальциевого сырья и/или углеродного сырья может расширить диапазон применения пустой угольной породы, когда именно пустая угольная порода является основным сырьем, а также увеличить дополнительное количество пустой угольной породы, увеличивая выпуск цемента.

В настоящем изобретении в качестве основного сырья для второй подачи могут также использоваться глина, речной и озерный ил, сланец, грязевые отходы и т.д. Примеры использования речного и озерного ила также демонстрируют убедительные результаты. В целом этот вид сырья имеет нулевое углеродистое содержание или очень низкое содержание углерода, т.е. не обладает теплотой сгорания, поэтому необходимо добавлять материалы с высокой теплотой сгорания, например низкосортный уголь и т.д., пустую угольную породу с высокой теплотой сгорания и т.п.

Очевидно, что задачи настоящего изобретения могут быть решены и с использованием других отходов обрабатывающей и добывающей промышленности или городского строительства в качестве основного сырья для второй подачи или же комбинации одного или более этих компонентов в качестве основного сырья для второй подачи согласно идее настоящего изобретения.

В целом материал для второй подачи и обжига по настоящему изобретению должен дробиться только до определенного диаметра зерна без применения способов с энергоемкими процедурами, например измельчения, тепловлажностной обработки, подготовки к дегидратации и т.д. Например, используются обычные дробилки, для дробления материала до зерен с максимальным диаметром зерна приблизительно менее 5 см, предпочтительно - приблизительно менее 2 см и наиболее предпочтительно - с максимальным диаметром зерна приблизительно менее 2 см.

Количество материала для обжига по настоящему изобретению составляет приблизительно от 1% до 100% (по весу) от количества клинкера, выгруженного из вращающейся обжигательной печи. Эффект увеличения выхода годного не будет очевиден при небольшом подаваемом количестве, и качество цемента по настоящему изобретению может снижаться, если подаваемое количество слишком велико. Предпочтительное количество материала для второй подачи и обжига настоящего изобретения составляет приблизительно от 5% до 70% (по весу) от количества клинкера, выгруженного из вращающейся обжигательной печи. Следует отметить, что использование количества, превышающего 70% или же превышающего 100% или более клинкера, также возможно в соответствии с идеей настоящего изобретения, что зависит от качества подаваемого материала. Любые количества применимы и остаются в рамках объема охраны настоящего изобретения, при условии что это не будет очевидным образом снижать качество цемента или уменьшать общее количество цементной добавки.

Материал для второй подачи и обжига по настоящему изобретению предпочтительно должен обладать определенной теплотой сгорания, и в количественном выражении содержащаяся теплота сгорания в общем случае заключена в пределах диапазона приблизительно от 100 кДж/кг до 12000 кДж/кг. Если теплота сгорания слишком мала, после подачи материала температура второй порции воздуха окажется недостаточной, расход угля для обжига во вращающейся обжигательной печи повысится, и выработка энергии из отходящего тепла уменьшится. Если теплота сгорания слишком высока, высокая теплота сгорания будет вести к частичному пережогу, и превышение температуры окажет крайне неблагоприятное воздействие на качество клинкера, выгружаемого из вращающейся обжигательной печи для охлаждения в колосниковом холодильнике. Некоторые материалы для второй подачи и обжига по настоящему изобретению могут применяться непосредственно без добавления какого-либо иного углеродного материала. Однако, если отвлечься от частностей, добавление подходящего количества углеродных материалов повысит эффективность применения и расширит диапазон альтернатив в выборе основного сырья. В целом специалисты в данной области могут реализовать настоящее изобретение, управляя теплотой сгорания материала для второй подачи и обжига в соответствующем диапазоне согласно идее настоящего изобретения.

Вторая подача и обжиг по настоящему изобретению будут завершены с перемещением по колосниковому холодильнику. В общем случае его рабочая скорость не требует особенно сложной регулировки, хотя можно регулировать объем воздуха и скорость воздуха в соответствующих сегментах колосникового холодильника таким образом, чтобы достичь полного обжига материала для второй подачи и обжига. Особо следует обратить внимание на то обстоятельство, что материал для второй подачи и обжига оказывается фактически выложенным на поверхность клинкера при высокой температуре, выгруженного из головки обжигательной печи, относительно равномерно, при этом движение холодного воздуха в колосниковом холодильнике направлено снизу вверх. Холодный воздух охлаждает клинкер при высокой температуре, проходя через выгружаемый слой материала, и в то же время поддерживает горение кислорода для второго обжига, происходящее на поверхности, или облегчает нагрев до высокой температуры. Это не создаст какого-либо неблагоприятного воздействия на процесс охлаждения выгруженного материала благодаря подаче воздуха вверх и направленном вверх пламени второго обжига, и именно это является оригинальной и неочевидной особенностью настоящего изобретения. Другой примечательный сопутствующий эффект состоит в том, что, когда материал для второй подачи и обжига содержит горючие вещества, его горение и нагрев повышают температуру воздуха, подаваемого во вращающуюся обжигательную печь и дегидратационную печь, таким образом уменьшая потребление угля при спекании клинкера и увеличивая при этом объемы выработки энергии из отходящего тепла.

В качестве примера, согласно подробно описанному варианту осуществления настоящего изобретения, настоящее изобретение может быть реализовано следующими процедурами с использованием пустой угольной породы в качестве материала для второй подачи и обжига и устройства в виде производственной линии, основным оборудованием которой является вращающаяся обжигательная печь.

Цементное сырье загружают после предварительной обработки во вращающуюся обжигательную печь через дегидратационную печь, и после высокотемпературного обжига во вращающейся обжигательной печи оно превращается в прошедший обжиг клинкер, затем его для резкого охлаждения помещают из головки обжигательной печи в колосниковый холодильник. На колпаке обжигательной печи вращающейся обжигательной печи имеется горловина (горловины) податчика, через которые пустую угольную породу после предварительной обработки будут передавать в колосниковый холодильник. Пустая угольная порода, т.е. материал для второй подачи и обжига, будет выпадать вместе с выгружаемым клинкером из вращающейся обжигательной печи, относительно равномерно покрывая поверхность клинкера при высокой температуре, выгруженного из головки обжигательной печи, и образуя слой материала пустой угольной породы, который будет поступательно перемещаться на транспортере колосникового холодильника. При этом, поскольку пустая угольная порода горит при температуре от 700°C до 1000°C, выложенная пустая угольная порода будет гореть и подвергаться обжигу, т.е. проходить «подачу и обжиг» благодаря высокой температуре выгруженного клинкера, обжигаемого при высокой температуре. После обжига пустая угольная порода превращается в активные компоненты цемента. Кроме того, обжиг может, разумеется, также повысить температуру второй порции воздуха, которая поступает во вращающуюся обжигательную печь и дегидратационную печь, а также температуру третьей порции воздуха, используемой для выработки энергии из отходящего тепла, что позволяет значительно снизить расход угля в головке обжигательной печи и дегидратационной печи, и тепло, вырабатываемое во время обжига, позволит дополнительно увеличить объем выработки энергии из отходящего тепла.

По сравнению с известными техническими решениями способ производства по настоящему изобретению предусматривает прежде всего использование отверстия, имеющегося в колпаке вращающейся обжигательной печи, через которое из верхней части колосникового холодильника, т.е. извне головки обжигательной печи можно добавлять дробленые пустую угольную породу, сланец, каменный уголь, торф, и т.д., которые могут образовывать активные компоненты цемента. Эти материалы смешивают с клинкером при высокой температуре после обжига. Материалы будут подвергнуты быстрому обжигу на верхней поверхности клинкера при высокой температуре в колосниковом холодильнике от высокой температуры клинкера и будут быстро охлаждены, образуя активный компонент цемента с очень высокой активностью, формируя, таким образом, цементную добавку с клинкером, что позволит увеличить выпуск цемента. При этом температура воздуха, входящего во вращающуюся обжигательную печь и дегидратационную печь, а также температура воздуха, используемого для выработки энергии из отходящего тепла, будут, разумеется, повышены благодаря теплу, вырабатываемому обжигом и непосредственным сгоранием материалов, что значительно сэкономит уголь в головке обжигательной печи и уголь в дегидратационной печи и увеличит объем выработки энергии из отходящего тепла (см. Фиг. 3 и 4). Может использоваться уголь с более низкой теплотой сгорания вместо угля с более высокой теплотой сгорания, особенно в регионах со значительной разницей в цене между углем с низкой теплотой сгорания и углем с высокой теплотой сгорания. Например, вместо угля с теплотворностью 5500 килокалорий используют уголь с теплотворностью 5000 килокалорий, чтобы значительно снизить расходы на закупку угля; кроме того, вместо битуминозного угля может использоваться антрацит благодаря повышению температуры второй порции воздуха и третьей порции воздуха, что может вести к значительной экономии в расходах на закупки в регионах с большой разницей в цене между антрацитом и битуминозным углем.

Помимо указанного технического эффекта, настоящее изобретение имеет также по крайней мере следующие полезные эффекты:

(1) материал для второго обжига, добавляемый в соответствии с настоящим изобретением, может принимать вид материалов с низкой стоимостью использования, вырабатываемых в обрабатывающей и добывающей промышленности, таких как пустая угольная порода, низкосортный уголь, сланец, каменный уголь или торф, вынутый грунт и т.д., что может очевидным образом снизить стоимость производства цемента и значительно повысить стоимость продукции цементного производства;

(2) способ производства по настоящему изобретению может осуществляться путем создания в имеющемся устройстве для производства цемента одной или более горловин податчика, через которые может подаваться материал для второго обжига вне головки обжигательной печи. Такое усовершенствование устройства не составляет сложности.

Краткое описание чертежей

Далее варианты осуществления и преимущества настоящего изобретения описаны более подробно и со ссылками на прилагаемые чертежи, на которых:

на Фиг. 1 схематически изображено устройство для производства цемента во вращающейся обжигательной печи по настоящему изобретению, в котором 12 - вращающаяся обжигательная печь, 11 - колпак обжигательной печи, 9 - колосниковый холодильник, 16 - горловина податчика и 18 - головка обжигательной печи; стрелка обозначает направление поступления материала для второй подачи и обжига в колпак обжигательной печи;

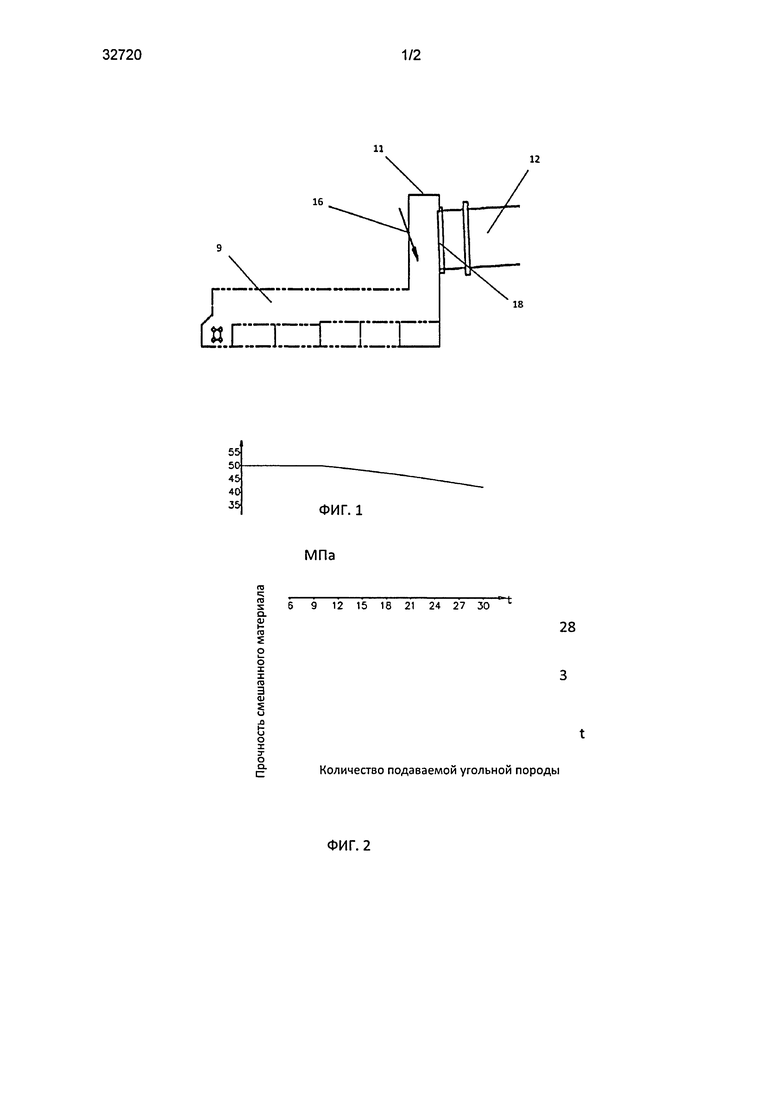

на Фиг. 2 представлен график, демонстрирующий зависимость прочности смешанного материала по настоящему изобретению от различных количеств пустой угольной породы, которая используется как единственный материал для второй подачи и обжига;

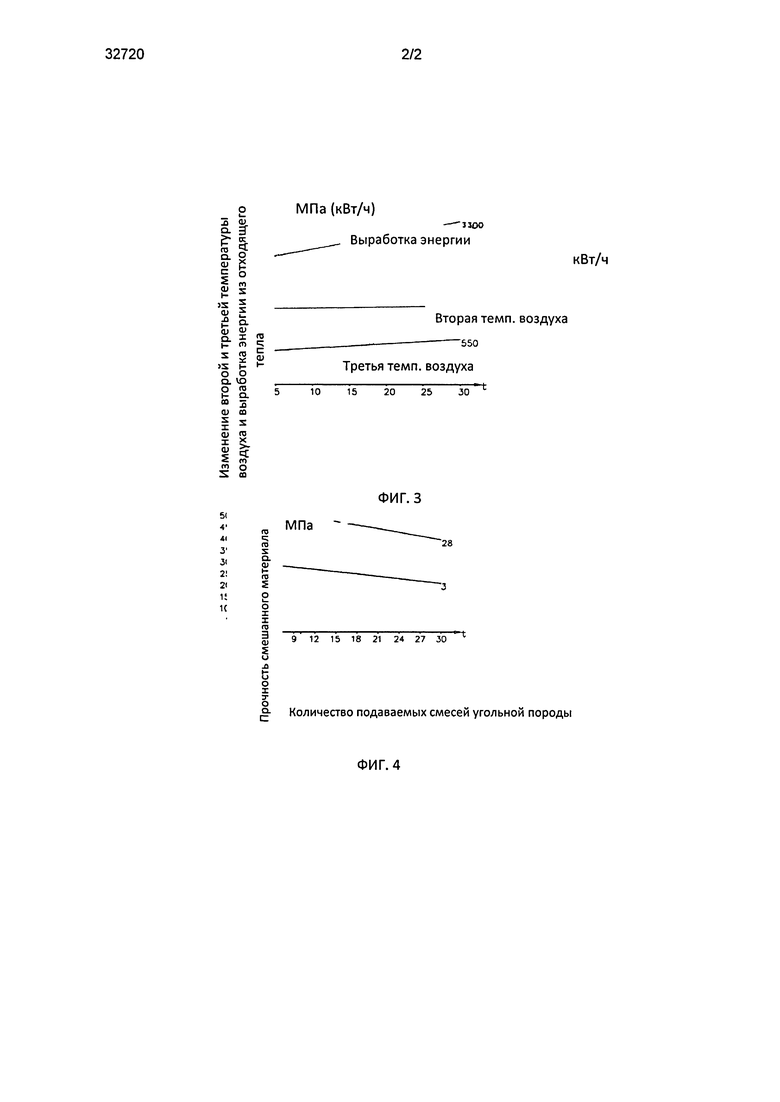

на Фиг. 3 представлен график, демонстрирующий изменение температуры второй порции воздуха, температуры третьей порции воздуха и объема выработки энергии из отходящего тепла в зависимости от различных количеств пустой угольной породы, которая используется как единственный материал для второй подачи и обжига;

на Фиг. 4 представлен график, демонстрирующий зависимость прочности цемента по настоящему изобретению от различных количеств смесей с пустой угольной породой.

Осуществление изобретения

Настоящее изобретение подробно описано ниже на примерах вариантов его осуществления. Следует иметь в виду, что следующие варианты осуществления используются лишь для иллюстрации настоящего изобретения и никоим образом, не ограничивают объем настоящего изобретения.

Пример 1. Использование пустой угольной породы в качестве материала для второй подачи и обжига

Здесь в описании способа производства цемента по настоящему изобретению в качестве материала для второй подачи и обжига используется пустая угольная порода.

Как показано на Фиг. 1, устройство для производства цемента во вращающейся обжигательной печи настоящего изобретения включает в себя вращающуюся обжигательную печь (12), колпак (11) обжигательной печи, колосниковый холодильник (9), горловину (16) податчика, приспособление (17) для транспортировки материала, головку (18) обжигательной печи и лоток (19).

Когда клинкер после высокотемпературного обжига во вращающейся обжигательной печи поступает в колосниковый холодильник через колпак обжигательной печи, через горловину (16) податчика подают пустую угольную породу со средней теплотой 1600 кДж/кг, соблюдая при подаче пропорцию в 25% от веса клинкера, выходящего после высокотемпературного обжига из вращающейся обжигательной печи, и предварительно раздробив пустую угольную породу до зерен диаметром менее 2 см. Подаваемая пустая угольная порода падает на колосниковый холодильник вместе с клинкером при высокой температуре, выгружаемым из вращающейся обжигательной печи, относительно равномерно покрывая верхнюю часть поверхности клинкера при высокой температуре, выгруженного из головки обжигательной печи, и поступательно перемещается по колосниковому холодильнику. При этом холодный воздух нагнетают в нижнюю часть колосникового холодильника, пропуская его снизу вверх через слой материала, чтобы охладить клинкер при высокой температуре. Пустая угольная порода, подаваемая для второго обжига, быстро нагревается и подвергается обжигу под воздействием высокой температуры и кислорода, а затем быстро охлаждается в колосниковом холодильнике благодаря высокой температуре (от 900°C до 1200°C) клинкера, выгружаемого из вращающейся обжигательной печи, и нагнетаемому холодному воздуху, который приносит дополнительный кислород, поддерживающий горение.

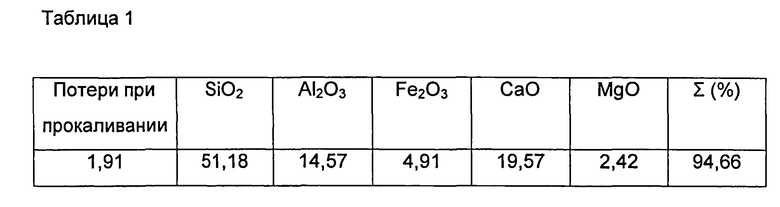

После обжига пустую угольную породу отделили и ее химический состав подвергли анализу, результаты которого представлены в приведенной ниже Табл. 1.

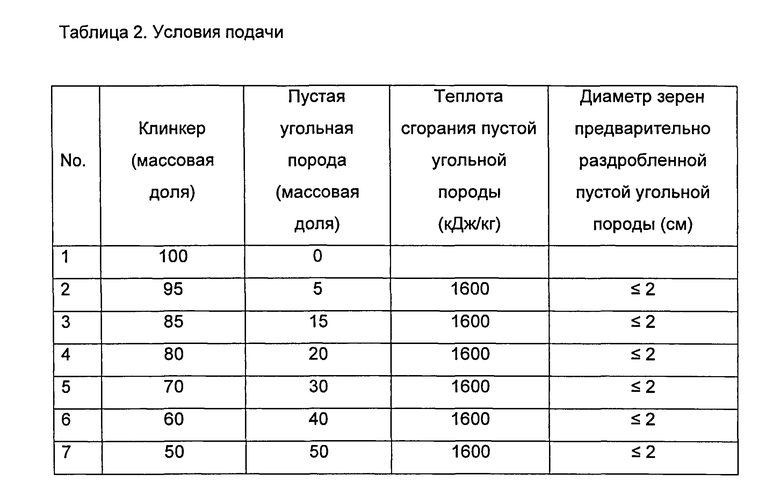

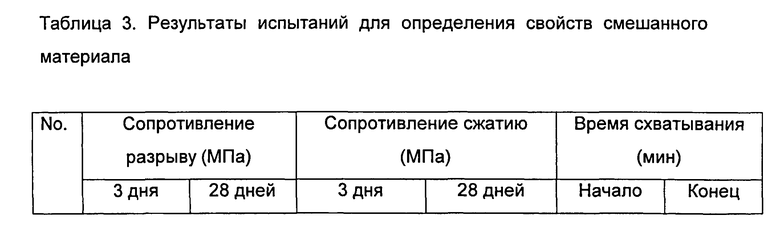

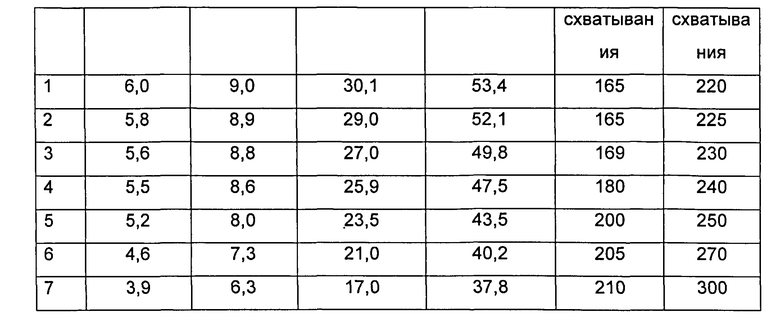

Согласно описанному выше способу, вне головки обжигательной печи подавались и подвергались обжигу различные количества пустой угольной породы, после чего были измерены свойства получаемого смешанного материала. Условия подачи показаны в Табл. 2. В смешанный материал, для которого выполнялось измерение прочности, было добавлено 3% гипса. Результаты измерений для каждого образца Табл. 2 представлены в Табл. 3.

Материалы для второй подачи и обжига были раздроблены заранее;

приблизительно 90% полученных зерен имели диаметр менее 2 см, а остальные имели диаметр менее 5 см. Материалы, используемые в следующих примерах, были раздроблены до зерен того же диаметра, что и в этом примере.

Сопротивление сжатию и сопротивление разрыву в данном примере и в последующих примерах измерялись в соответствии с национальным стандартом GB 175-2007.

Кроме того, если рассмотреть в качестве примера цемент РС32.5, использование клинкера может быть уменьшено с первоначальной величины 580 кг/т до 500 кг/т при тех же требованиям к прочности цемента, т.е. на каждую тонну цемента экономится 80 кг стандартного клинкера.

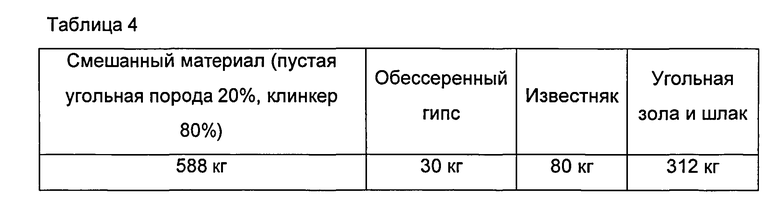

Соотношение компонентов данной цементной добавки показано в приведенной ниже Табл. 4.

Первоначальное соотношение показано в приведенной ниже Табл. 5.

Свойства измельченного цемента представлены в приведенной ниже Табл. 6.

Если взять в качестве примера производство цемента РС32.5, практические применения показывают, что выпуск цемента увеличивается на 16% по сравнению с предшествующим базисом, и снижение стоимости приводит к росту прибыли.

Кроме того, за счет подачи пустой угольной породы для второго обжига достигается дополнительный технический эффект.

1. Температура второй порции воздуха повысилась в среднем на 60°C, благодаря этому общее количество битуминозного угля, использовавшегося ранее для обжига, может быть заменено для обжига смесью из 60% битуминозного угля и 40% антрацита.

2. Температура третьей порции воздуха (используемой для выработки энергии из отходящего тепла), повысилась на 100°C, что привело к увеличению выработки энергии клинкером до 43° (с 37°) для каждой тонны клинкера.

3. Ежедневно экономилось 5 тонн угля.

При этом описанные выше технические решения были применены в производственной линии с ежедневной производительностью 1800 тонн клинкера в Luzhou Lanliang Cement Co., Ltd., что привело к следующему практическому эффекту снижения расходов:

1) вместо части битуминозного угля использовался антрацит, и при разнице в цене на 100 юаней/т и замене 160 т/день в целом экономилось 16000 юаней/день;

2) был сэкономлен уголь в количестве 5 т/день по цене 900 юаней за тонну угля, что позволило экономить в целом 4500 юаней/день;

3) объем выработки энергии из отходящего тепла увеличился на 10000 кВтч, что позволило сэкономить 6500 юаней;

4) благодаря более низким расходам на приобретение пустой угольной породы, чем в случае приобретения смешанного материала (угольной золы и т.д.), экономилось 40 юаней/т и 11000 юаней/день;

5) было сэкономлено 144 тонны стандартного клинкера, что эквивалентно 28800 (200 юаней/тонна × 144) юаням.

Описанные выше меры в целом привели к уменьшению стоимости производства на 66800 юаней/день.

В описанном выше применении использовалась пустая угольная порода с теплотой сгорания, составляющей лишь 1600 кДж/кг, и количество используемой пустой угольной породы составило лишь 20% от веса всего смешанного материала. Сокращение расходов будет более очевидным в регионах, где имеются богатые запасы пустой угольной породы и существует большая разница в цене между обычным активным смешанным материалом (например, угольной золой) и пустой угольной породой, или же используется большее количество пустой угольной породы.

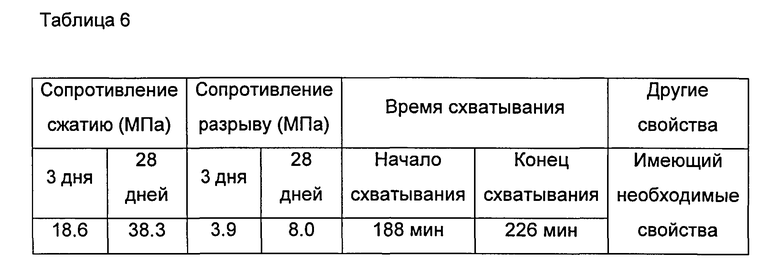

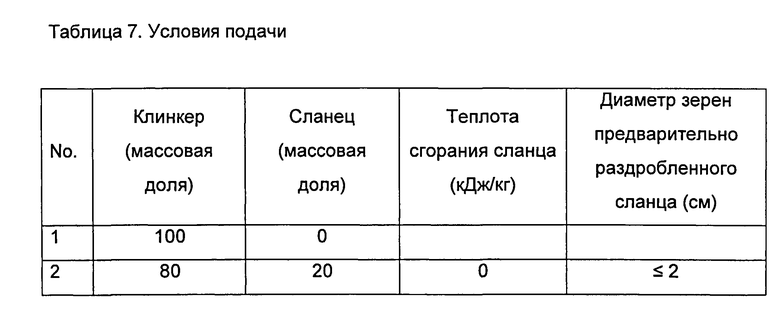

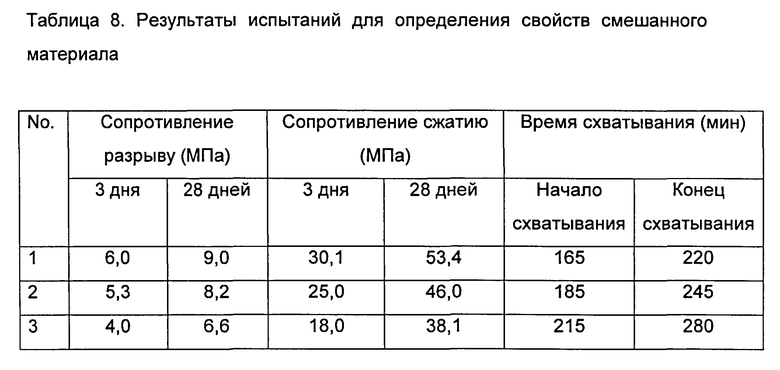

Пример 2. Использование сланца в качестве материала для второй подачи и обжига

Были применены те же способ и устройство, что и в примере 1, за исключением того, что во время поступления клинкера после высокотемпературного обжига во вращающейся обжигательной печи в колосниковый холодильник через колпак обжигательной печи в качестве материала для второй подачи и обжига через горловину (16) податчика подавался сланец. После второго обжига были измерены свойства получаемого смешанного материала. Условия подачи см. в Табл. 7. В смешанный материал, для которого выполнялось измерение прочности, было добавлено 3% гипса. Результаты измерений для каждого образца Табл. 7 представлены в Табл. 8.

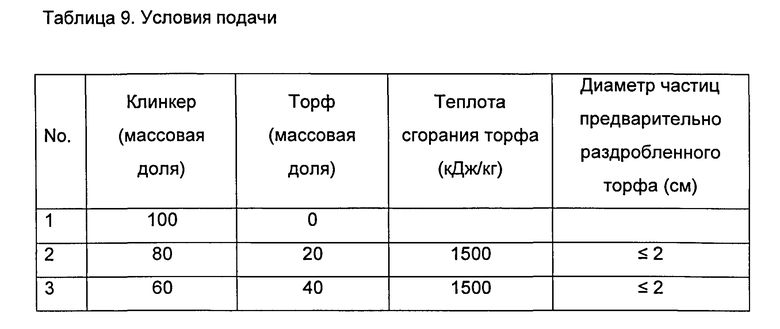

Пример 3. Использование торфа в качестве материала для второй подачи и обжига

Были применены те же способ и устройство, что и в примере 1, за исключением того, что во время поступления клинкера после высокотемпературного обжига во вращающейся обжигательной печи в колосниковый холодильник через колпак обжигательной печи в качестве материала для второй подачи и обжига через горловину (16) податчика подавался торф. После второго обжига были измерены свойства получаемого смешанного материала. Условия подачи приведены в Табл. 9. В смешанный материал, для которого выполнялось измерение прочности, было добавлено 3% гипса. Результаты измерений для каждого образца Табл. 9 представлены в Табл. 10.

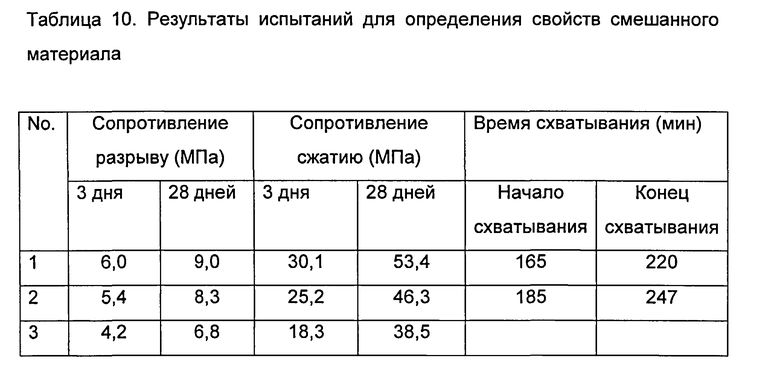

Пример 4. Использование каменного угля в качестве материала для второй подачи и обжига

Были применены те же способ и устройство, что и в примере 1, за исключением того, что во время поступления клинкера после высокотемпературного обжига во вращающейся обжигательной печи в колосниковый холодильник через колпак обжигательной печи в качестве материала для второй подачи и обжига через горловину (16) податчика подавался каменный уголь. После второго обжига были измерены свойства получаемого смешанного материала. Условия подачи показаны в Табл. 11. В смешанный материал, для которого выполнялось измерение прочности, было добавлено 3% гипса. Результаты измерений для каждого образца Табл. 11 представлены в Табл. 12.

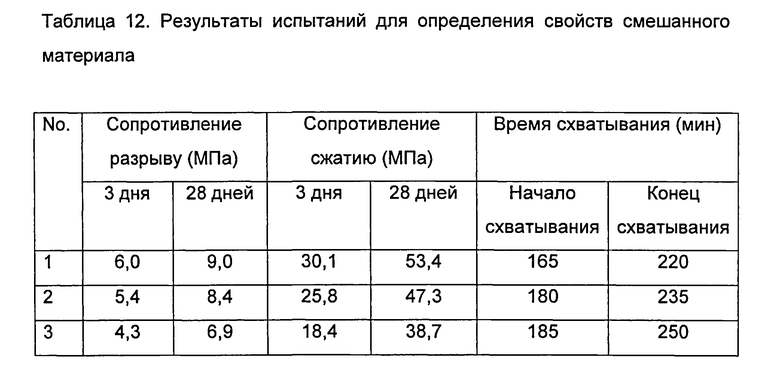

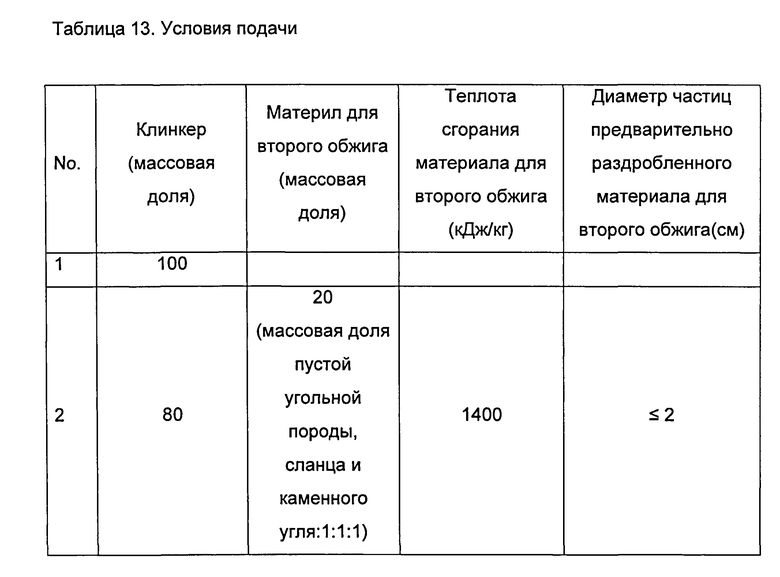

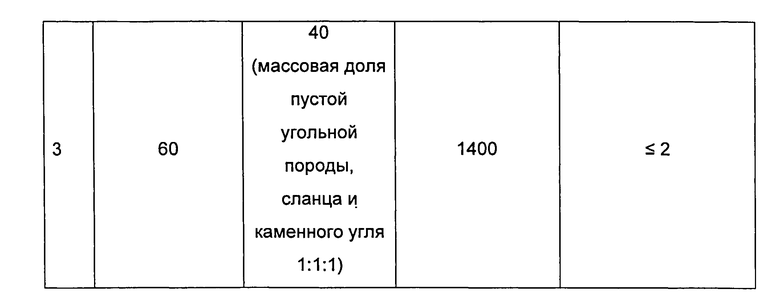

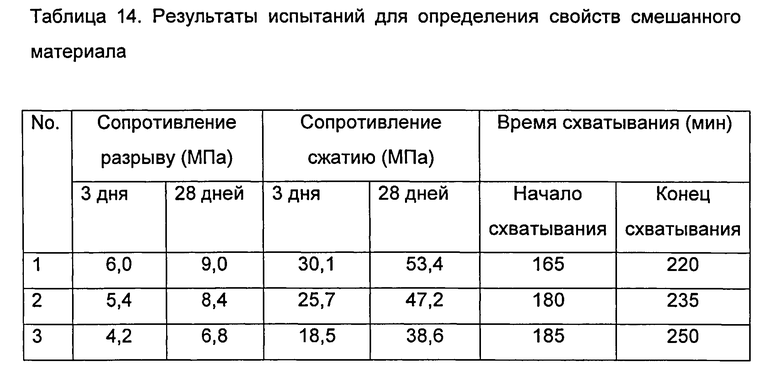

Пример 5. Использование пустой угольной породы вместе с другими материалами в качестве материала для второй подачи и обжига

Были применены те же способ и устройство, что и в примере 1, за исключением того, что во время поступления клинкера после высокотемпературного обжига во вращающейся обжигательной печи в колосниковый холодильник через колпак обжигательной печи в качестве материала для второй подачи и обжига через горловину (16) податчика подавалась смесь пустой угольной породы с другими материалами. После второго обжига были измерены свойства получаемого смешанного материала. Условия подачи приведены в Табл. 13. В смешанный материал, для которого выполнялось измерение прочности, было добавлено 3% гипса. Результаты измерений для каждого образца Табл. 13 представлены в Табл. 14.

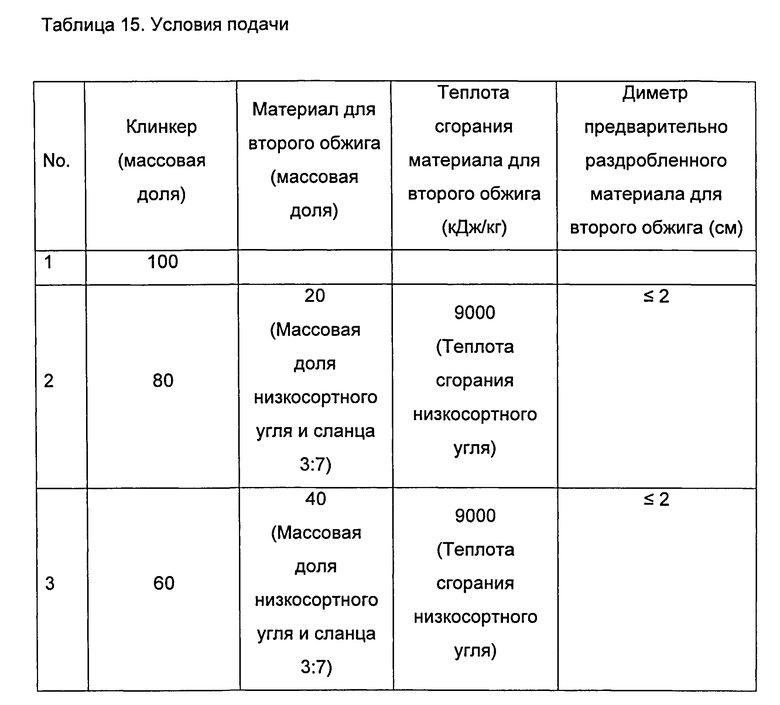

Пример 6. Использование низкосортного угля вместе с другими материалами в качестве материала для второй подачи и обжига

Были применены те же способ и устройство, что и в примере 1, за исключением того, что во время поступления клинкера после высокотемпературного обжига во вращающейся обжигательной печи в колосниковый холодильник через колпак обжигательной печи в качестве материала для второй подачи и обжига через горловину (16) податчика подавалась смесь низкосортного угля с другими материалами. После второго обжига были измерены свойства получаемого смешанного материала. Условия подачи см. в Табл. 15. В смешанный материал, для которого выполнялось измерение прочности, было добавлено 3% гипса. Результаты измерений для каждого образца Табл. 15 представлены в Табл. 16.

Пример 7. Зависимость прочности смешанного материала и эффективности использования энергии от материала для второй подачи и обжига

Те же способ и устройство, что и в примере 1, были применены для измерения зависимости прочности смешанного материала, а также изменений температуры второй порции воздуха, температуры третьей порции воздуха и объемов выработки энергии из отходящего тепла от различных количеств пустой угольной породы во второй подаче. Результаты приведены на Фиг. 2-4.

Из чертежей видно, что материал, подаваемый для второго обжига, будет соединен с клинкером при высокой температуре после обжига и быстро подвергнут отжигу на верхней поверхности клинкера при высокой температуре в колосниковом холодильнике с клинкером при высокой температуре, образуя активный компонент цемента с очень высокой активностью, формируя, таким образом, смесь с цементным клинкером, что позволяет увеличить выпуск цемента. При этом прочность смешанного материала практически не ухудшилась (Фиг. 2). Кроме того, температура воздуха, входящего во вращающуюся обжигательную печь и дегидратационную печь, а также температура воздуха, используемого для выработки энергии из отходящего тепла, разумеется, повысились благодаря теплу, вырабатываемому обжигом и непосредственным сгоранием материалов, что значительно сэкономило уголь в головке обжигательной печи и уголь в дегидратационной печи и увеличило объем выработки энергии из отходящего тепла.

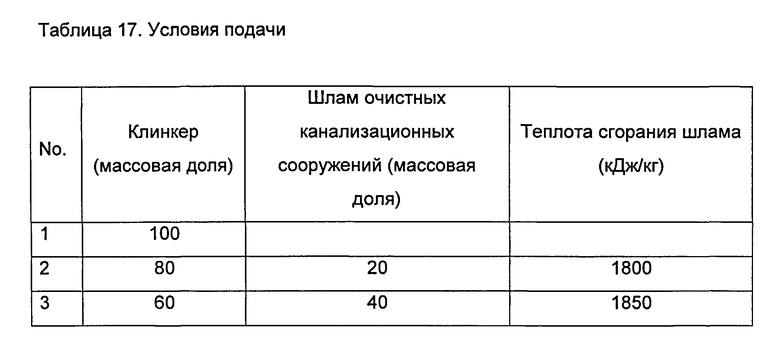

Пример 8. Использование шлама очистных канализационных сооружений в качестве материала для второй подачи и обжига

Были применены те же способ и устройство, что и в примере 1, за исключением того, что во время поступления клинкера после высокотемпературного обжига во вращающейся обжигательной печи в колосниковый холодильник через колпак обжигательной печи в качестве материала для второй подачи и обжига через горловину (16) податчика подавался шлам очистных канализационных сооружений, при этом шлам перед подачей был осушен до содержания воды 15%. После второго обжига были измерены свойства получаемого смешанного материала. Условия подачи и результаты измерения представлены в Табл. 17 и Табл. 18, соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ШЛАМА И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА | 2018 |

|

RU2756513C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1996 |

|

RU2133234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2014 |

|

RU2574795C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ТОПЛИВОСОДЕРЖАЩИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2074842C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2007 |

|

RU2342337C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| Способ и устройство для просушивания сырой цементной смеси перед поступлением ее в обжигательную печь | 1923 |

|

SU1246A1 |

| СПОСОБ ОБЖИГА ЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2035425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

Способ обжига активного смешанного материала, предусматривающий подачу материала вне головки обжигательной печи и включающий в себя следующие этапы: загружают клинкер после высокотемпературного обжига во вращающейся обжигательной печи в колосниковый холодильник через колпак обжигательной печи и одновременно с этим вторично подают материал вне головки обжигательной печи, причем указанный материал представляет собой материал, способный образовывать активный компонент цемента посредством обжига при температуре от 700°С до 1200°С и имеющий теплоту сгорания от 100 кДж/кг до 12000 кДж/кг, и обжигают указанный материал при указанной низкой температуре. Изобретение также относится к смеси активного материала с цементным клинкером, приготовленной вышеуказанным способом. Изобретение развито в зависимых пунктах формулы изобретения. Технический результат - уменьшение энергоёмкости и повышение эффективности способа. 2 н. и 6 з.п. ф-лы, 4 ил., 18 табл.

1. Способ обжига активного смешанного материала, предусматривающий подачу материала вне головки обжигательной печи и включающий в себя следующие этапы:

загружают клинкер после высокотемпературного обжига во вращающейся обжигательной печи в колосниковый холодильник через колпак обжигательной печи и одновременно с этим вторично подают материал вне головки обжигательной печи, причем указанный материал представляет собой материал, способный образовывать активный компонент цемента посредством обжига при температуре от 700°С до 1200°С и имеющий теплоту сгорания от 100 кДж/кг до 12000 кДж/кг, и обжигают указанный материал при указанной низкой температуре.

2. Способ по п. 1, отличающийся тем, что при подаче материала вне головки обжигательной печи материал подают в колпак обжигательной печи и/или в место, находящееся на колосниковом холодильнике вблизи колпака обжигательной печи.

3. Способ по п. 1 или 2, отличающийся тем, что максимальный диаметр зерна материала не превышает 5 см, предпочтительнее диаметр зерна материала не превышает 2 см.

4. Способ по п. 1 или 2, отличающийся тем, что материал включает в себя первое сырье, которое представляет собой один или более материалов, выбранных из группы: пустая угольная порода, горючий сланец, каменный уголь, торф; предпочтительно один или более компонентов, выбранных из группы: пустая угольная порода, каменный уголь, торф; наиболее предпочтительно - пустую угольную породу.

5. Способ по п. 1 или 2, отличающийся тем, что материал включает в себя дополнительно второе сырье с высокой теплотой сгорания; причем предпочтительно материал включает в себя дополнительно третье сырье с высоким содержанием кальция; причем второе сырье предпочтительно представляет собой один или более материалов, выбранных из группы: уголь, низкосортный уголь, отходы кокса, торф, отходы графита, а третье сырье представляет собой карбидный шлак.

6. Способ по п. 1 или 2, отличающийся тем, что количество подаваемого материала составляет от 1% до 100% по весу, предпочтительно от 5% до 70% по весу от количества клинкера после высокотемпературного обжига во вращающейся обжигательной печи.

7. Способ по п. 1 или 2, отличающийся тем, что температура, при которой осуществляют низкотемпературный обжиг, составляет от 700°С до 1200°С, предпочтительно от 750°С до 1100°С.

8. Смесь с цементным клинкером, изготовленная способом по любому из пп. 1-7.

| CN 102070308 A, 25.05.2011 | |||

| CN 102211886 A, 12.10.2011 | |||

| Полимерная композиция для покрытия | 1987 |

|

SU1436745A1 |

| СПОСОБ ОБЖИГА ЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2035425C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2007 |

|

RU2342337C1 |

Авторы

Даты

2016-06-20—Публикация

2012-05-22—Подача