Область техники, к которой относится изобретение

[0001] Настоящее изобретение относится к способу обработки шлама, в котором используют отходящее тепло из процесса производства цемента, и к системе для производства цемента, в которой используют шлам.

Уровень техники

[0002] Технологический процесс производства цемента в общих чертах разбивают по категориям на следующие стадии: стадия сырьевой муки в виде высушивания, измельчения и получения цементной сырьевой муки; стадия пирометаллургической обработки в виде пирометаллургической обработки цементной сырьевой муки для получения клинкера, который представляет собой промежуточный продукт; и стадия окончательной обработки в виде измельчения клинкера совместно с гипсом, добавленным к нему и, следовательно, получения цемента. Было предложено использовать тепло от сжигания шлама в качестве тепловой энергии в технологическом процессе производства цемента, при этом тепло от сжигания шлама образуется в результате сжигания, например, шлама сточных вод или шлама производственных стоков, а также использовать получающуюся в результате золу от сжигания в качестве цементной сырьевой муки. В каждом источнике патентной литературы от 1 до 3 раскрывается методика использования шлама при производстве цемента.

[0003] В источнике патентной литературы 1 описываются: смешивание шлама сточных вод с негашеной известью и обезвоживание смеси, подача твердого содержимого, получающегося в результате обезвоживания, на стадию сырьевой муки производства цемента (например, в сушилку для сырьевой муки или мельницу для сырьевой муки); производство цемента из твердого содержимого совместно с другой цементной сырьевой мукой; и введение газа, получающегося в результате обезвоживания, на стадию пирометаллургической обработки (например, на холодном конце цементообжигательной печи), на которой разлагается зловонный газ.

[0004] В источнике патентной литературы 2 описываются: примешивание угольной золы, например, к шламу сточных вод или шламу производственных стоков; обработка смеси для подстраивания в ней уровня влагосодержания и предотвращения образования из нее зловонного запаха; после этого высушивание смеси в сушилке для цементной сырьевой муки; и использование высушенной смеси в качестве цементной сырьевой муки.

[0005] В источнике патентной литературы 3 описываются: введение шлама в контакт с цементной сырьевой мукой, которая в основном содержит известняк, в относительно низкотемпературной области (при 400°С и менее), например, на стадии высушивания цементной сырьевой муки и/или стадии измельчения цементной сырьевой муки при удалении, тем самым, неприятного запаха от шлама; а после этого подача шлама и цементной сырьевой муки на стадию пирометаллургической обработки. Отходящий газ (в диапазоне от 200 до 400°С) из обжигательной печи, который образуется на стадии пирометаллургической обработки, вводят в сушилку сырьевой муки через установку для предварительного прокаливания.

Перечень цитирования

Источники патентной литературы

[0006]

ИПЛ 1: Публикация японской нерассмотренной патентной заявки № Н03-98700.

ИПЛ 2: Публикация японской нерассмотренной патентной заявки № Н06-335700.

ИПЛ 3: Публикация японской нерассмотренной патентной заявки № Н11-116290.

Сущность изобретения

Техническая проблема

[0007] В технологическом процессе производства цемента высокотемпературный подвергнутый пирометаллургической обработке продукт, покидающий оборудование для пирометаллургической обработки цемента, быстро охлаждают при использовании колосникового холодильника. В колосниковом холодильнике к высокотемпературному продукту, подвергнутому пирометаллургической обработке, подают холодный воздух для быстрого охлаждения первого, и, тем самым, получают клинкер. Часть газа, выпускаемого из колосникового холодильника, используют в качестве воздуха для сжигания в обжигательной печи и установке для предварительного прокаливания. После использования в качестве воздуха для сжигания газ используют, например, в энергетическом котле или мельнице для сырьевой муки в целях измельчения/высушивания цементной сырьевой муки. В качестве результата температура газа уменьшается до менее чем приблизительно 200°С. Другую часть газа, выпускаемого из колосникового холодильника, не используют в качестве воздуха для сжигания в обжигательной печи и установке для предварительного прокаливания, но используют, например, в энергетическом котле. В качестве результата температура газа уменьшается до менее чем приблизительно 200°С. Такое низкотемпературное отходящее тепло высвобождается в атмосферу. Однако, при возможности использования низкотемпературного отходящего тепла, которое, таким образом, отбрасывается на предшествующем уровне техники, в качестве энергии эффективное использование тепла в технологическом процессе производства цемента может быть дополнительно улучшено.

[0008] Настоящее изобретение было сделано с учетом вышеизложенного, и одна цель настоящего изобретения заключается в использовании низкотемпературного (например, при менее чем 200°С) отходящего тепла из технологического процесса производства цемента, которое отбрасывалось на предшествующем уровне техники, для высушивания обезвоженного шлама.

Разрешение проблемы

[0009] В источниках патентной литературы от 1 до 3 описывается высушивание смеси из шлама из негашеной извести, смеси из шлама и угольной золы или смеси из шлама и цементной сырьевой муки при использовании сушилки для цементной сырьевой муки или мельницы для цементной сырьевой муки. В обычных сушилках для цементной сырьевой муки или мельницах для цементной сырьевой муки используют отходящий газ при температуре в диапазоне от 200 до 400°С со стадии пирометаллургической обработки (смотрите источник патентной литературы 3). С другой стороны, в целях эффективного высушивания шлама, характеризующегося высоким уровнем влагосодержания, при использовании отходящего газа, имеющего меньшую температуру, чем температура в диапазоне от 200 до 400°С, настоящее изобретение характеризуется признаками, описанными ниже.

[0010] Способ обработки шлама, соответствующий одному аспекту настоящего изобретения, включает: получение смеси в результате смешивания обезвоженного шлама и цементной сырьевой муки; высушивание смеси при использовании сушилки, которая вводит смесь в контакт с сушильным газом; подачу высушенной смеси на стадию пирометаллургической обработки технологического процесса производства цемента в качестве топлива и сырьевой муки; подачу отходящего газа из сушилки на стадию пирометаллургической обработки в качестве охлаждающего газа для охлаждения продукта, подвергнутого пирометаллургической обработке; и подачу сушильного газа в сушилку, при этом сушильный газ является либо отходящим газом из технологического процесса производства цемента, либо отходящим газом из технологического процесса, в котором используют его тепло, причем сушильный газ имеет температуру, составляющую не менее чем 50°С, но менее чем 200°С.

[0011] Система для производства цемента, соответствующая одному аспекту настоящего изобретения, включает: оборудование для пирометаллургической обработки цемента, которое осуществляет пирометаллургическую переработку цементной сырьевой муки; колосниковый холодильник, который охлаждает подвергнутый пирометаллургической обработке продукт, покидающий оборудование для пирометаллургической обработки цемента; смесительное оборудование, в котором получают смесь в результате смешивания обезвоженного шлама и цементной сырьевой муки, которая не была подвергнута пирометаллургической обработке; сушилку, в которой вводят смесь в контакт с сушильным газом для высушивания смеси; линию для подачи сушильного газа, которая подает сушильный газ в сушилку, при этом сушильный газ является либо отходящим газом из, по меньшей мере, одного из оборудования для пирометаллургической обработки цемента и колосникового холодильника, либо отходящим газом из устройства, в котором используют его тепло, причем сушильный газ имеет температуру, составляющую не менее чем 50°С, но менее чем 200°С; линию для подачи смеси, которая подает высушенную смесь в оборудование для пирометаллургической обработки цемента в качестве топлива и сырьевой муки; и линию для отходящего газа из сушилки, которая подает отходящий газ из сушилки в колосниковый холодильник в качестве охлаждающего газа для охлаждения продукта, подвергнутого пирометаллургической обработке.

[0012] В соответствии с представленным выше способом обработки шлама и системой для производства цемента обезвоженный шлам смешивают с цементной сырьевой мукой для получения смеси. В качестве результата сушильный газ и смесь эффективно вступают в контакт друг с другом, и даже при использовании низкотемпературного сушильного газа, имеющего температуру, составляющую не менее чем 50°С, но менее чем 200°С, смесь, содержащая обезвоженный шлам, может быть высушена благоприятным образом. Помимо этого, в соответствии с представленными выше способом обработки шлама и системой для производства цемента неприятно пахнущий отходящий газ из сушилки используют в колосниковом холодильнике в качестве охлаждающего газа для охлаждения продукта, подвергнутого пирометаллургической обработке. После охлаждения продукта, подвергнутого пирометаллургической обработке, отходящий газ из сушилки, кроме того, используют в качестве воздуха для сжигания в оборудовании для пирометаллургической обработки цемента. В качестве результата носитель неприятного запаха в отходящем газе подвергается пиролизу. Поэтому отсутствует необходимость монтирования отдельного устройства для удаления неприятного запаха в целях обработки неприятно пахнущего отходящего газа из сушилки. Кроме того, сушильный газ находится в состоянии по температуре, соответствующем не более, чем температуре воспламенения серосодержащих соединений, которые образуются из шлама во время высушивания. Это делает возможным подавление образования диоксида серы (газообразной сернистой кислоты) во время высушивания. Следовательно, может быть подавлено корродирование сушилки и ее линии для отходящего газа вследствие воздействия сернистой кислоты, которая образуется в качестве результата окисления и конденсирования диоксида серы. Подобным образом, вследствие наличия вышеупомянутого состояния по температуре у сушильного газа может быть подавлено корродирование сушилки и ее линии для отходящего газа вследствие воздействия сероводорода, который образуется из шлама.

[0013] В вышеупомянутом способе обработки шлама сушильный газ может являться либо охлаждающим газом, который был использован для охлаждения продукта, подвергнутого пирометаллургической обработке, либо отходящим газом из технологического процесса, в котором используют его тепло.

[0014] В соответствии с представленной выше конфигурацией газ, отбираемый из средства для охлаждения продукта, подвергнутого пирометаллургической обработке, (колосникового холодильника) в качестве сушильного газа, возвращают в средство для охлаждения продукта, подвергнутого пирометаллургической обработке. Это делает возможным выдерживание газового баланса в технологическом процессе производства цемента, и, тем самым, реализуется стабильное функционирование.

[0015] В представленном выше способе обработки шлама сушилка может быть сушилкой с псевдоожиженным слоем, в которой смесь исполняет функцию псевдоожижаемой среды, а сушильный газ исполняет функцию псевдоожижающего газа, который псевдоожижает псевдоожижаемую среду. Обезвоженный шлам и цементная сырьевая мука могут быть смешаны при таком соотношении между компонентами в смеси, что получающаяся в результате смесь является гранулированной смесью, характеризующейся совокупным уровнем влагосодержания, составляющим не менее чем 10% (масс.) и не более чем 25% (масс.), при этом соотношение между компонентами в смеси является массовым соотношением или объемным соотношением между обезвоженным шламом и цементной сырьевой мукой.

[0016] В представленной выше системе для производства цемента сушилка может быть сушилкой с псевдоожиженным слоем, включающей корпус сушилки, который вмещает в себя псевдоожижаемую среду, образованную из смеси, и с которым соединяют линию для подачи сушильного газа, при этом линия для подачи сушильного газа подает сушильный газ в качестве псевдоожижающего газа в псевдоожижаемую среду. Обезвоженный шлам и цементная сырьевая мука могут быть смешаны при таком соотношении между компонентами в смеси, что получающаяся в результате смесь является гранулированной смесью, характеризующейся совокупным уровнем влагосодержания, составляющим не менее чем 10% (масс.) и не более чем 25% (масс.), при этом соотношение между компонентами в смеси является массовым соотношением или объемным соотношением между обезвоженным шламом и цементной сырьевой мукой.

[0018] В представленном выше способе обработки шлама сушилка может быть сушилкой с псевдоожиженным слоем, в которой смесь исполняет функцию псевдоожижаемой среды, а сушильный газ исполняет функцию псевдоожижающего газа. Способ обработки шлама может, кроме того, включать: извлечение высокотемпературного газа, имеющего температуру, составляющую не менее чем 200°С и не более чем 400°С, со стадии пирометаллургической обработки способа производства цемента; и нагревание непрямым образом псевдоожижаемой среды в сушилке с псевдоожиженным слоем при использовании извлеченного высокотемпературного газа.

[0019] Подобным образом, в представленной выше системе для производства цемента сушилка может быть сушилкой с псевдоожиженным слоем, включающей: корпус сушилки, который вмещает в себя псевдоожижаемую среду, образованную из смеси, и с которым соединяют линию для подачи сушильного газа, при этом линия для подачи сушильного газа подает сушильный газ в качестве псевдоожижающего газа в псевдоожижаемую среду; и, по меньшей мере, одну теплопередающую трубу, которая проходит через внутреннее пространство псевдоожижаемой среды. Система для производства цемента может, кроме того, включать линию для подачи высокотемпературного газа, которая извлекает высокотемпературный газ, имеющий температуру, составляющую не менее чем 200°С и не более чем 400°С, из, по меньшей мере, одного из линии для отходящего газа из оборудования для пирометаллургической обработки цемента и колосникового холодильника, и подает извлеченный высокотемпературный газ в теплопередающую трубу.

[0020] В соответствии с представленными выше способом обработки шлама и системой для производства цемента псевдоожижаемая среда в сушилке может быть нагрета непрямым образом при использовании высокотемпературного газа, отбираемого со стадии пирометаллургической обработки технологического процесса производства цемента, при этом высокотемпературный газ имеет температуру, составляющую не менее чем 200°С и не более чем 400°С. Данным образом, может быть оказано содействие высушиванию псевдоожижаемой среды (смеси) при использовании псевдоожижающего газа, имеющего относительно низкую температуру. Помимо этого, псевдоожижающий газ, имеющий относительно низкую температуру, и высокотемпературный газ отделяются друг от друга, что делает возможным утилизацию большего количества тепла высокотемпературного газа, который прошел через сушилку.

[0021] Представленный выше способ обработки шлама может, кроме того, включать стимулирование прохождения высокотемпературного газа, который был использован для нагревания псевдоожижаемой среды в сушилке с псевдоожиженным слоем, через парогенератор-утилизатор отходящего тепла, а после его объединения с сушильным газом.

[0022] Подобным образом, представленная выше система для производства цемента может, кроме того, включать: парогенератор-утилизатор отходящего тепла; и линию для утилизации отходящего тепла, которая подает высокотемпературный газ, покидающий теплопередающую трубу, в линию для подачи сушильного газа через парогенератор-утилизатор отходящего тепла.

[0023] В соответствии с представленными выше способом обработки шлама и системой для производства цемента тепло высокотемпературного газа, который был использован для нагревания псевдоожижаемой среды в сушилке, может быть утилизировано при использовании парогенератора-утилизатора отходящего тепла. В дополнение к этому, вследствие возможности использования высокотемпературного газа, который прошел через парогенератор-утилизатор отходящего тепла, в качестве сушильного газа тепло высокотемпературного газа может быть эффективно использовано.

[0024] В альтернативном варианте, в представленных выше способе обработки шлама и системе для производства цемента сушилка может быть относящейся к транспортерному типу сушилкой, в которой смесь располагают на транспортере в сушильной камере, при этом сушилка высушивает смесь в результате протекания сушильного газа через смесь при одновременном перемещении смеси при использовании транспортера в сушильной камере. Обезвоженный шлам и цементная сырьевая мука могут быть смешаны при таком соотношении между компонентами в смеси, чтобы получающаяся в результате смесь характеризовалась бы совокупным уровнем влагосодержания, составляющим не менее чем 10% (масс.) и не более чем 40% (масс.), при этом соотношение между компонентами в смеси является массовым соотношением или объемным соотношением между обезвоженным шламом и цементной сырьевой мукой.

[0025] В соответствии с представленным выше описанием изобретения в качестве сушилки используют относящуюся к транспортерному типу сушилку, которая характеризуется высокой эффективностью высушивания. Поэтому смесь может быть высушена благоприятным образом даже при использовании низкотемпературного сушильного газа. Помимо этого, в результате смешивания обезвоженного шлама и цементной сырьевой муки при вышеупомянутом соотношении может быть получена смесь, которая свободна от проблем применительно к обращению во время транспортирования при использовании транспортера, то есть, смесь, которая несильно пристает к компонентам сушилки, относящейся к транспортерному типу, включающим транспортер и корпус. Обезвоженный шлам и цементную сырьевую муку смешивают друг с другом для получения смеси в таком состоянии, а после этого смесь высушивают. Это делает возможным реализацию непрерывного стабильного функционирования транспортера, а также делает возможным подавление ухудшения эксплуатационных характеристик высушивания.

Выгодные эффекты от изобретения

[0026] Настоящее изобретение делает возможным высушивание обезвоженного шлама при использовании низкотемпературного отходящего тепла из технологического процесса производства цемента, то есть, при использовании отходящего тепла, которое обычно отбрасывали.

Краткое описание чертежей

[0027]

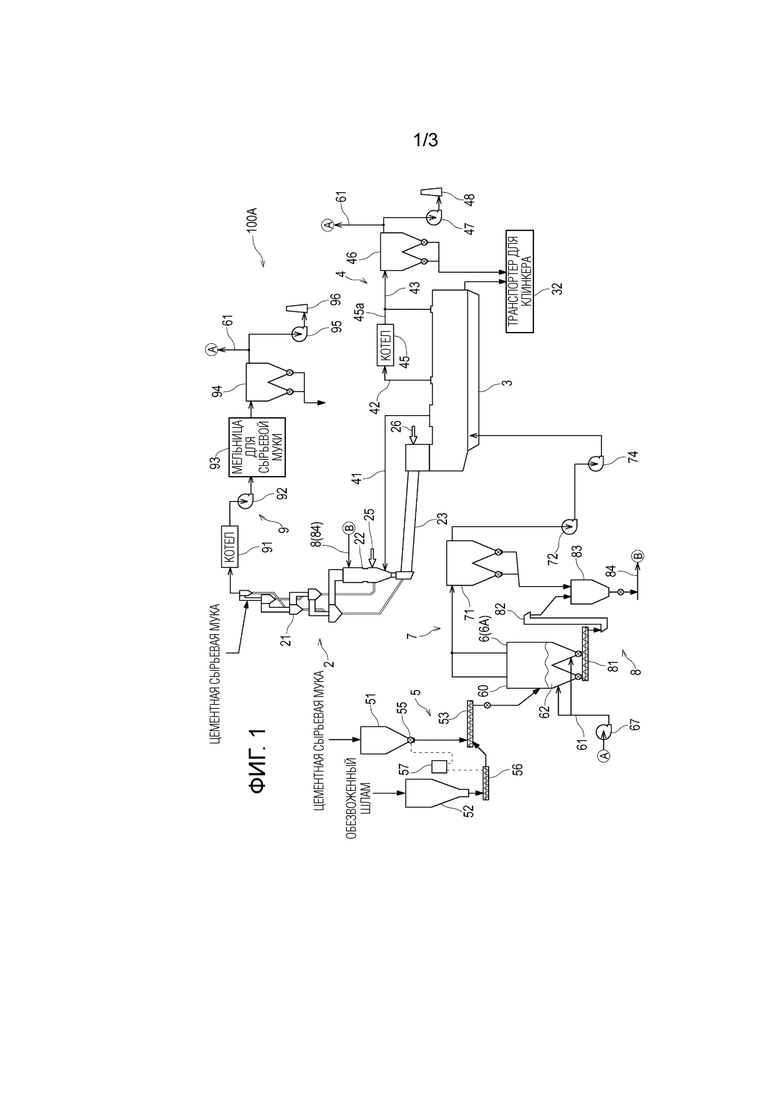

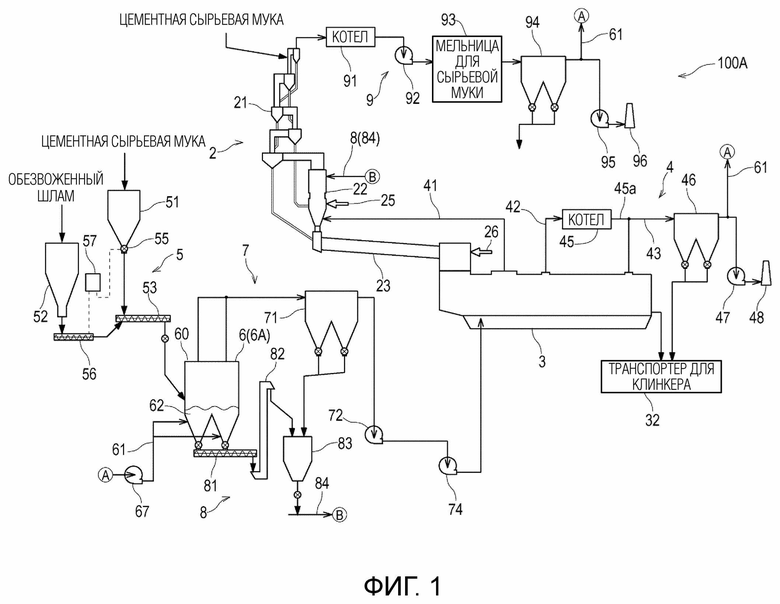

На ФИГУРЕ 1 демонстрируется схематическая конфигурация системы у системы для производства цемента, соответствующей варианту осуществления 1 настоящего изобретения.

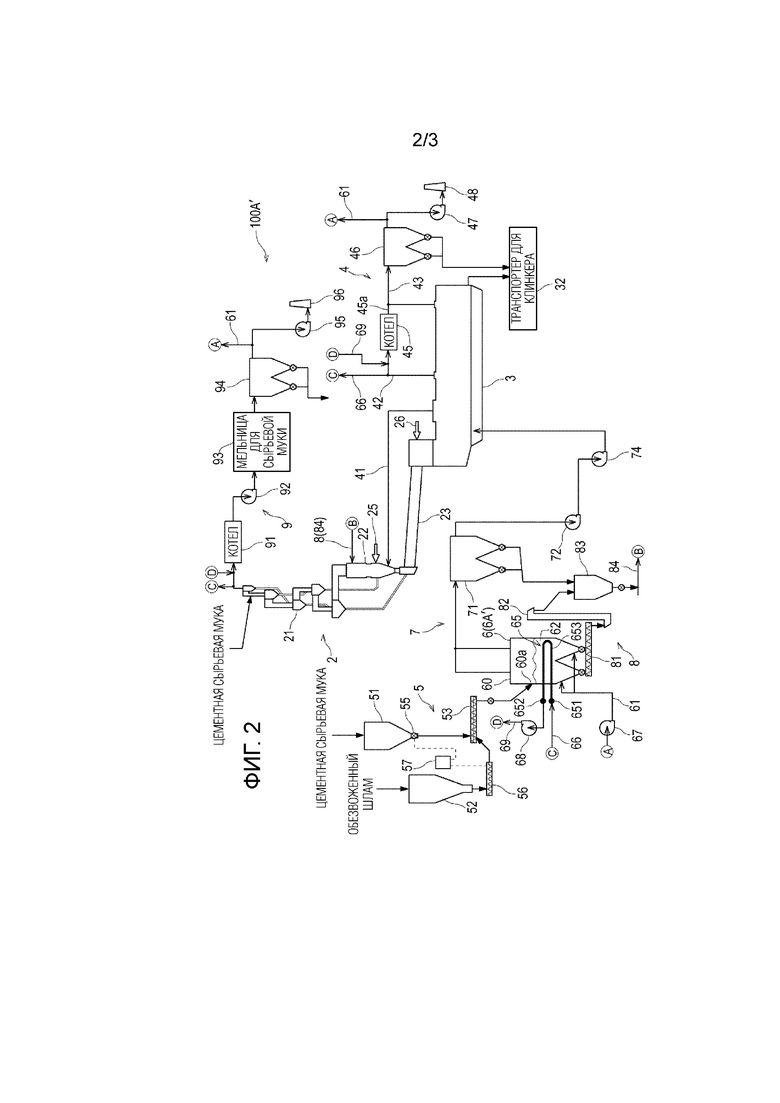

На ФИГУРЕ 2 демонстрируется схематическая конфигурация системы у системы для производства цемента, соответствующей одной вариации варианта осуществления 1 настоящего изобретения.

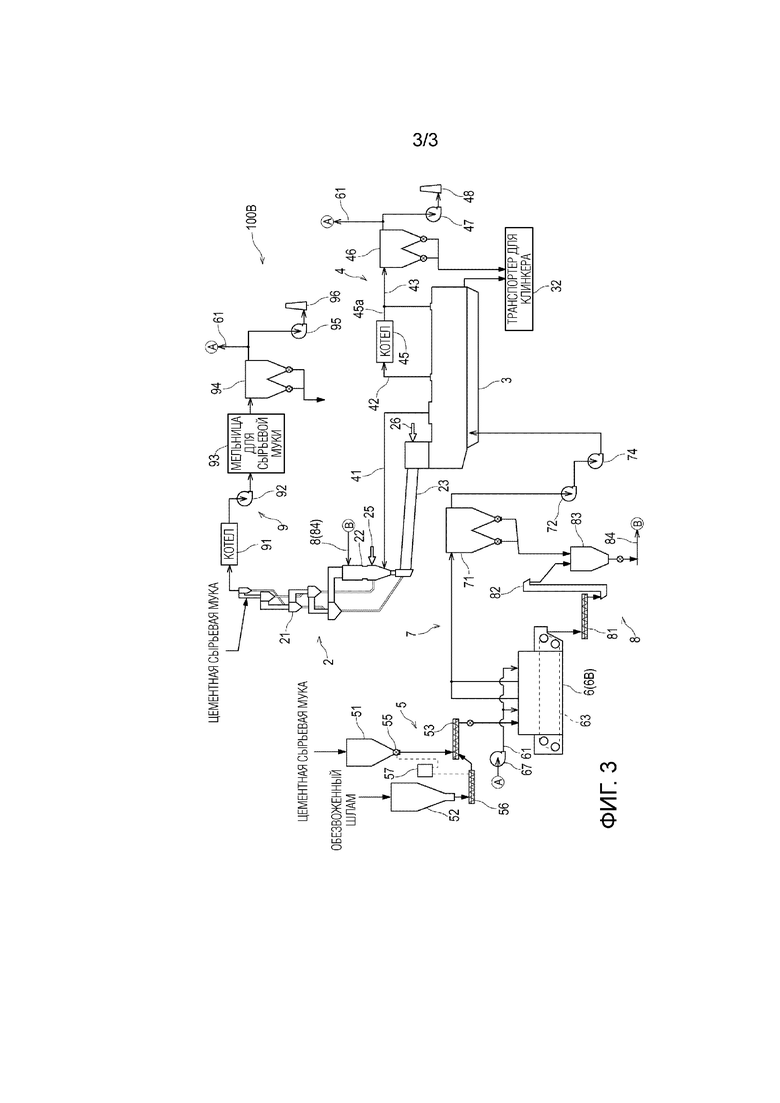

На ФИГУРЕ 3 демонстрируется схематическая конфигурация системы у системы для производства цемента, соответствующей варианту осуществления 2 настоящего изобретения.

Описание вариантов осуществления

[0028] [Вариант осуществления 1]

Далее при обращении к чертежам описывается вариант осуществления 1 настоящего изобретения. На ФИГУРЕ 1 демонстрируется схематическая конфигурация системы у системы для производства цемента 100А, соответствующей варианту осуществления 1 настоящего изобретения.

[0029] Технологический процесс производства цемента в общих чертах разбивают по категориям на следующие далее стадии: стадия сырьевой муки в виде высушивания, измельчения и получения цементной сырьевой муки; стадия пирометаллургической обработки в виде пирометаллургической обработки цементной сырьевой муки для получения клинкера, который представляет собой промежуточный продукт; и стадия окончательной обработки в виде измельчения клинкера совместно с гипсом, добавленным к нему, следовательно, получения цемента. Что касается системы для производства цемента 100А, продемонстрированной на ФИГУРЕ 1, то приводятся подробные описания оборудования для пирометаллургической обработки цемента 2 и колосникового холодильника 3, которые реализуют стадию пирометаллургической обработки, и их периферийного оборудования. Описание остальных частей системы для производства цемента 100А опускается.

[0030] Система для производства цемента 100А включает: оборудование для пирометаллургической обработки цемента 2, которое подвергает пирометаллургической обработке цементную сырьевую муку; и колосниковый холодильник 3, который охлаждает подвергнутый пирометаллургической обработке продукт, покидающий оборудование для пирометаллургической обработки цемента 2.

[0031] Оборудование для пирометаллургической обработки цемента 2 включает: установку для предварительного нагревания 21 и установку для предварительного прокаливания 22, которые подвергают предварительному нагреванию цементную сырьевую муку; и вращающуюся обжигательную печь 23, которое подвергает пирометаллургической обработке предварительно нагретую цементную сырьевую муку.

[0032] В оборудовании для пирометаллургической обработки цемента 2 установка для предварительного нагревания 21, установка для предварительного прокаливания 22 и вращающаяся обжигательная печь 23 сообщаются друг с другом таким образом, что цементная сырьевая мука перемещается через установку для предварительного нагревания 21, установку для предварительного прокаливания 22 и вращающаяся обжигательная печь 23 в данном порядке. В оборудовании для пирометаллургической обработки цемента 2 высокотемпературный отходящий газ из вращающейся обжигательной печи 23 протекает через установку для предварительного прокаливания 22 и установку для предварительного нагревания 21 в данном порядке. С установкой для предварительного нагревания 21 соединяют линию для отходящего газа из оборудования для пирометаллургической обработки 9, через которую отходящий газ протекает из оборудования для пирометаллургической обработки цемента 2. Линию для отходящего газа из оборудования для пирометаллургической обработки 9 снабжают котлом 91, вытяжным вентилятором 92, мельницей для сырьевой муки 93, пылеотделителем 94, вытяжным вентилятором 95 и дымовой трубой 96, которые компонуют в данном порядке от стороны выше по ходу технологического маршрута до стороны ниже по ходу технологического маршрута по течению отходящего газа.

[0033] Установка для предварительного нагревания 21 включает многоступенчатые циклонные пылеотделители, которые соединяют последовательно. В установке для предварительного нагревания 21 отходящее тепло из вращающейся обжигательной печи 23 передается через многоступенчатые циклонные пылеотделители последовательно от наиболее нижнего циклонного пылеотделителя до наиболее верхнего циклонного пылеотделителя, в то время как цементная сырьевая мука перемещается через многоступенчатые циклонные пылеотделители последовательно от наиболее верхнего циклонного пылеотделителя к наиболее нижнему циклонному пылеотделителю. Цементную сырьевую муку нагревают в результате теплообмена по мере прохождения через циклонные пылеотделители.

[0034] Наиболее нижний циклонный пылеотделитель установки для предварительного нагревания 21 соединяют с установкой для предварительного прокаливания 22. Выходное отверстие установки для предварительного прокаливания 22 соединяют с входным отверстием вращающейся обжигательной печи 23. Установка для предварительного прокаливания 22 включает горелку установки для предварительного прокаливания 25. C установкой для предварительного прокаливания 22 соединяют канал для третичного воздуха 41 и линию для подачи смеси 8. Канал для третичного воздуха 41 подает отходящее тепло из колосникового холодильника 3 в установку для предварительного прокаливания 22. Линия для подачи смеси 8 подает смесь в установку для предварительного прокаливания 22 в качестве топлива и сырьевой муки. Смесь будет описываться ниже. В установке для предварительного прокаливания 22 цементную сырьевую муку, покидающую установку для предварительного нагревания 21, и смесь, подаваемую из линии для подачи смеси 8, подвергают прокаливанию в атмосфере при приблизительно 900°С.

[0035] Вращающаяся обжигательная печь 23 является длинной по горизонтали цилиндрической вращающейся обжигательной печью. Вращающуюся обжигательную печь 23 монтируют таким образом, чтобы вращающаяся обжигательная печь 23 была бы слегка наклонена сверху вниз от ее входного отверстия для сырьевой муки по направлению к ее выходному отверстию для сырьевой муки. Вращающаяся обжигательная печь 23 включает горелку обжигательной печи 26, которую располагают на стороне выходного отверстия сырьевой муки вращающейся обжигательной печи 23. Во вращающейся обжигательной печи 23 цементную сырьевую муку, которая была подвергнута предварительному нагреванию и прокаливанию при использовании установки для предварительного нагревания 21 и установки для предварительного прокаливания 23, подвергают пирометаллургической обработке при использовании отходящего тепла из колосникового холодильника 3 и газа для сжигания от горелки для обжигательной печи 26.

[0036] Выходное отверстие вращающейся обжигательной печи 23 соединяют с входным отверстием колосникового холодильника 3. В колосниковом холодильнике 3 высокотемпературный подвергнутый пирометаллургической обработке продукт, покидающий вращающуюся обжигательную печь 23, вводят в контакт с холодным воздухом, и тем самым, продукт, подвергнутый пирометаллургической обработке, быстро охлаждается. В качестве результата получают клинкер. Клинкер, покидающий колосниковый холодильник 3, подают в бункер для хранения клинкера при использовании транспортера для клинкера 32.

[0037] С колосниковым холодильником 3 соединяют линию для отходящего тепла из холодильника 4, в которую протекает отходящее тепло из колосникового холодильника 3. Линия для отходящего тепла из холодильника 4 включает вышеупомянутый канал для третичного воздуха 41, линию для высокотемпературного отходящего тепла 42 и линию для низкотемпературного отходящего тепла 43. Линия для высокотемпературного отходящего тепла 42 извлекает газ, имеющий температуру, составляющую приблизительно 200°С и более, из колосникового холодильника 3. Линия для низкотемпературного отходящего тепла 43 извлекает газ, имеющий температуру, составляющую менее чем приблизительно 200°С, из колосникового холодильника 3.

[0038] Линию для высокотемпературного отходящего тепла 42 соединяют с котлом 45. Отходящий газ из колосникового холодильника 3 подают в котел 45 через линию для высокотемпературного отходящего тепла 42.

[0039] Линию для низкотемпературного отходящего тепла 43 снабжают пылеотделителем 46, вытяжным вентилятором 47 и дымовой трубой 48, которые компонуют в данном порядке от стороны выше по ходу технологического маршрута до стороны ниже по ходу технологического маршрута по течению отходящего газа. В настоящем варианте осуществления линию для отходящего газа 45а из котла 45 соединяют с линией для низкотемпературного отходящего тепла 43 в позиции по ходу технологического маршрута выше пылеотделителя 46.

[0040] Система для производства цемента 100А, кроме того, включает: смесительное оборудование 5, в котором получают гранулированную смесь в результате смешивания обезвоженного шлама и цементной сырьевой муки; сушилку 6, которая высушивает смесь в результате введения смеси в контакт с сушильным газом; линию для отходящего газа из сушилки 7, которая подает отходящий газ из сушилки 6 в колосниковый холодильник 3; линию для подачи смеси 8, которая подает высушенную смесь из сушилки 6 в оборудование для пирометаллургической обработки цемента 2 (установку для предварительного прокаливания 22); и линию для подачи сушильного газа 61, которая подает сушильный газ в сушилку 6.

[0041] Смесительное оборудование 5 включает бункер для цементной сырьевой муки 51, бункер для обезвоженного шлама 52 и смеситель 53. Смеситель 53 смешивает цементную сырьевую муку и обезвоженный шлам друг с другом и выдает смесь.

[0042] Цементную сырьевую муку, которая была высушена, измельчена и получена на стадии сырьевой муки, подают в бункер для цементной сырьевой муки 51. Цементная сырьевая мука, подаваемая в бункер для цементной сырьевой муки 51, может быть той же самой, что и цементная сырьевая мука, подаваемая в оборудование для пирометаллургической обработки цемента 2. В качестве цементной сырьевой муки без наложения каких-либо конкретных ограничений используют известную сырьевую муку, содержащую известняк в качестве своего основного компонента. Говоря общими словами, конкретно цементную сырьевую муку получают в результате смешивания известняка, который представляет собой основной компонент, с глиной, кварцитом, оксидом железа и тому подобным. В рамках одного примера химический состав цементной сырьевой муки содержит от 12 до 15% (масс.) SiO2, от 3 до 4% (масс.) Al2O3, от 1,5 до 2,5% (масс.) Fe2O3, от 43 до 44% (масс.) CaO, от 0,6 до 0,9% (масс.) MgO, от 35 до 37% (масс.) летучих компонентов и от 0 до 1% (масс.) других материалов (остаточных компонентов).

[0043] Обезвоженный шлам подают в бункер для обезвоженного шлама 52. Обезвоженный шлам представляет собой твердый материал (обезвоженный затвердевший шлам), который представляет собой результат обезвоживания шлама при использовании непродемонстрированной установки для обезвоживания. Примеры обезвоживаемого шлама включают шлам сточных вод, шлам производственных стоков и активированный шлам. Говоря общими словами, обезвоженный шлам, с которым обращаются как с обезвоженным затвердевшим шламом, содержит от 60 до 90% (масс.) влаги.

[0044] Выходное отверстие бункера для цементной сырьевой муки 51 соединяют с входным отверстием смесителя 53 через питатель для подстраивания количества цементной сырьевой муки 55. Питатель для подстраивания количества цементной сырьевой муки 55 подстраивает количество цементной сырьевой муки, подаваемой из бункера для цементной сырьевой муки 51 в смеситель 53. Выходное отверстие бункера для обезвоженного шлама 52 соединяют с входным отверстием смесителя 53 через питатель для подстраивания количества шлама 56. Питатель для подстраивания количества шлама 56 подстраивает количество обезвоженного шлама, подаваемого из бункера для обезвоженного шлама 52 в смеситель 53.

[0045] Функционирование питателя для подстраивания количества цементной сырьевой муки 55 и питателя для подстраивания количества шлама 56 контролируют при использовании контроллера 57. Контроллер 57 подстраивает величину подачи цементной сырьевой муки при использовании питателя для подстраивания количества цементной сырьевой муки 55 таким образом, чтобы соотношение между компонентами в смеси в виде обезвоженного шлама и цементной сырьевой муки в смесителе 53 было бы подстроено с доведением до предварительно определенного значения. Контроллер 57 также подстраивает величину подачи обезвоженного шлама при использовании питателя для подстраивания количества шлама 56. Обезвоженный шлам и цементную сырьевую муку смешивают при таком соотношении между компонентами в смеси, что получающаяся в результате смесь является гранулированной смесью. Соотношение между компонентами в смеси в данном случае является массовым соотношением или объемным соотношением между обезвоженным шламом и цементной сырьевой мукой.

[0046] Смесь из обезвоженного шлама и цементной сырьевой муки становится гранулированной без проведения гранулирующей обработки при соотношении компонентов в смеси в виде обезвоженного шлама и цементной сырьевой муки в пределах конкретного диапазона. Соотношение между компонентами в смеси в виде обезвоженного шлама и цементной сырьевой муки не фиксируется, но варьируется в зависимости от свойств обезвоженного шлама (в частности, уровня содержания свободной влаги и доли органического материала в обезвоженном шламе) и свойств цементной сырьевой муки (в частности, уровня влагосодержания и композиции цементной сырьевой муки). Поэтому желательно задавать соотношение между компонентами в смеси в виде обезвоженного шлама и цементной сырьевой муки каждый раз, когда возникло какое-либо изменение свойств обезвоженного шлама и цементной сырьевой муки. Диапазон соотношения между компонентами в смеси в виде обезвоженного шлама и цементной сырьевой муки может быть определен, например, при использовании испытаний.

[0047] В настоящем варианте осуществления в качестве сушилки 6 используют сушилку с псевдоожиженным слоем 6А. В соответствии с этим, в данном случае обезвоженный шлам и цементную сырьевую муку смешивают при таком соотношении между компонентами в смеси, чтобы получающаяся в результате смесь была бы подходящим для использования образом гранулированной в качестве псевдоожижаемой среды. Говоря конкретно, соотношение между компонентами в смеси в виде обезвоженного шлама и цементной сырьевой муки определяют при использовании испытаний таким образом, чтобы совокупный уровень влагосодержания в смеси составлял бы не менее чем 10% (масс.) и не более чем 25% (масс.), а в желательном случае не менее чем 13% (масс.) и не более чем 22% (масс.). Соотношение между компонентами в смеси, определенное таким образом, предварительно задают в контроллере 57. Совокупный уровень влагосодержания в смеси представляет собой сумму из уровня содержания свободной влаги и уровня содержания связанной влаги. Свободная влага является поверхностной влагой в смеси. Связанная влага является адсорбированной влагой в смеси. Совокупный уровень влагосодержания в смеси измеряют в соответствии с методом количественного определения уровня влагосодержания, предназначенным для углей в соответствии с определением в документе «JIS M 8812 Coal and coke - Methods for proximate analysis».

[0048] В качестве результата испытаний, проводимых изобретателями настоящего изобретения, они установили то, что в результате задания совокупного уровня влагосодержания в смеси, составляющего не менее чем 10% (масс.) и не более чем 25% (масс.), может быть получена гранулированная смесь, характеризующаяся маленьким распределением зерен по размерам (то есть, маленькой вариацией по диаметру зерен) и подходящим для использования средним диаметром зерен в целях исполнения смесью функции псевдоожижаемой среды.

[0049] Вышеупомянутый термин «подходящий для использования средний диаметр зерен в целях исполнения смесью функции псевдоожижаемой среды» обозначает диаметр зерен, который делает возможным однородное псевдоожижение псевдоожижаемой среды в псевдоожиженном слое. Такой средний диаметр зерен рассматривается как попадающий в пределы диапазона от приблизительно нескольких мкм до 5 мм. В качестве результата испытаний, проводимых изобретателями, средний диаметр зерен (медианный диаметр d50) для смеси, характеризующейся совокупным уровнем влагосодержания, составляющим не менее чем 10% (масс.) и не более чем 25% (масс.), составлял не менее чем 0,5 мм и не более чем 5 мм, то есть являлся подходящим для использования средним диаметром зерен в целях исполнения смесью функции псевдоожижаемой среды. Как это необходимо отметить, распределение зерен по размерам в смеси было измерено при использовании стандартного сита, и на основе результатов измерений был рассчитан средний диаметр зерен.

[0050] Смесь, полученную в результате смешивания обезвоженного шлама и цементной сырьевой муки в смесителе 53, подавали в сушилку 6. В сушилке 6 формировали псевдоожиженный слой, в котором смесь исполняет функцию псевдоожижаемой среды, а сушильный газ исполняет функцию псевдоожижающего газа. Сушилка 6 включает корпус сушилки 60, в котором формируют сушильную камеру. Смесь, которая накопилась на дне сушильной камеры, формирует слой смеси 62. Линию для подачи сушильного газа 61 соединяют с нижней частью корпуса сушилки 60. Сушильный газ, подаваемый в сушилку 6 через линию для подачи сушильного газа 61, нагнетается в слой смеси 62 и перемещается снизу вверх через слой смеси 62. Данным образом, смесь и сушильный газ вступают в контакт друг с другом, и, тем самым, смесь высушивается. Таким образом, вследствие использования в качестве сушилки 6 сушилки с псевдоожиженным слоем 6А, которая характеризуется большей эффективностью высушивания (то есть, большей объемной эффективностью теплообменника), чем другие типы сушилок, смесь может быть высушена благоприятным образом даже при использовании низкотемпературного сушильного газа.

[0051] Расход (скорость течения) воздуха для сушильного газа, подаваемого в сушилку 6, может быть отрегулирован при использовании регулятора расхода 67, такого как заслонка или вентилятор, в соответствии со свойствами (то есть, диаметром зерен, уровнем влагосодержания, плотностью и тому подобным) смеси таким образом, чтобы могло бы быть получено надлежащее псевдоожиженное состояние псевдоожиженного слоя в сушилке 6.

[0052] В настоящем изобретении в качестве сушильного газа используют отходящий газ из технологического процесса производства цемента или отходящий газ из технологического процесса, в котором используют его тепло. Отходящий газ, используемый в качестве сушильного газа, имеет температуру, составляющую не менее чем 50°С, но менее чем 200°С. Отходящий газ, имеющий температуру, большую или равную 200°С, из технологического процесса производства цемента может быть предпочтительно использован в мельнице для сырьевой муки 93, котле 45 и котле 91. Отходящее тепло при температуре, составляющей менее чем 50°С, из технологического процесса производства цемента может быть отброшено без использования вследствие значительного уменьшения эффективности высушивания в сушилке 6 при использовании такого отходящего тепла.

[0053] Говоря конкретно, часть линии для низкотемпературного отходящего тепла 43 по ходу технологического маршрута ниже пылеотделителя 46 и по ходу технологического маршрута выше вытяжного вентилятора 47 соединяют с линией для подачи сушильного газа 61. Отходящий газ при температуре, составляющей менее чем 200°С, из колосникового холодильника 3 и/или отходящий газ при температуре, составляющей менее чем 200°С, из котла 45, который использует отходящий газ из колосникового холодильника 3, подают в сушилку 6 через линию для подачи сушильного газа 61. Вследствие использования такого отходящего газа в качестве сушильного газа сушильный газ, отбираемый из колосникового холодильника 3 (то есть, средства для охлаждения продукта, подвергнутого пирометаллургической обработке), возвращают в колосниковый холодильник 3. Это делает возможным сохранение газового баланса в технологическом процессе производства цемента, и, тем самым, реализуется стабильное функционирование.

[0054] Часть линии для отходящего газа из оборудования для пирометаллургической обработки 9 по ходу технологического маршрута ниже пылеотделителя 94 и по ходу технологического маршрута выше вытяжного вентилятора 95 (или дымовой трубы 96) может быть соединена с линией для подачи сушильного газа 61, и отходящий газ при температуре, составляющей менее чем 200°С, из мельницы для сырьевой муки 93, которая использует отходящий газ из оборудования для пирометаллургической обработки цемента 2, может быть подан в сушилку 6 через линию для подачи сушильного газа 61.

[0055] Смесь, высушенную в сушилке 6, выпускают со дна сушильной камеры и подают в установку для предварительного прокаливания 22 через линию для подачи смеси 8. Линия для подачи смеси 8 включает: транспортирующее оборудование 81 и транспортирующее оборудование 82, которые транспортируют высушенную смесь из сушилки 6; бункер для смеси 83, внутри которого временно хранят смесь; и линию для транспортирования 84, которая транспортирует смесь, которую количественно выпускают из бункера для смеси 83. Смесь, подаваемую в установку для предварительного прокаливания 22 через линию для подачи смеси 8, используют в качестве части топлива, а также золу от сжигания смеси используют в качестве части цементной сырьевой муки.

[0056] Отходящий газ из сушилки 6 подают в колосниковый холодильник 3 через линию для отходящего газа из сушилки 7. Линию для отходящего газа из сушилки 7 снабжают пылеотделителем 71, вытяжным вентилятором 72 и вентилятором для подачи воздуха 74, которые компонуют в данном порядке от стороны выше по ходу технологического маршрута до стороны ниже по ходу технологического маршрута по течению отходящего газа из сушилки. Отходящий газ из сушилки, выпускаемый из сушилки 6 при использовании вытяжного вентилятора 72, подают в пылеотделитель 71, в котором из отходящего газа из сушилки удаляют порошкообразную пыль. Удаленную порошкообразную пыль подают из пылеотделителя 71 в бункер для смеси 83, а после этого подают в установку для предварительного прокаливания 22 совместно со смесью, сохраненной в бункере для смеси 83. Отходящий газ из сушилки, который прошел через пылеотделитель 71, подают в колосниковый холодильник 3 при использовании вентилятора для подачи воздуха 74. Отходящий газ из сушилки, подаваемый таким образом в колосниковый холодильник 3, используют в качестве части охлаждающего газа для охлаждения продукта, подвергнутого пирометаллургической обработке. Температура продукта, подвергнутого пирометаллургической обработке, на входном отверстии колосникового холодильника 3 составляет приблизительно 1400°С, что в достаточной степени превышает температуру пиролиза (приблизительно 650°С) носителя неприятного запаха, содержащегося в отходящем газе из сушилки. В качестве результата вступления высокотемпературного продукта, подвергнутого пирометаллургической обработке, и отходящего газа из сушилки в контакт друг с другом носитель неприятного запаха в отходящем газе из сушилки подвергается пиролизу. Вследствие подачи отходящего газа из колосникового холодильника 3 во вращающуюся обжигательную печь 23 и установку для предварительного прокаливания 22 носитель неприятного запаха, остающийся в отходящем газе из колосникового холодильника 3, также подвергается пиролизу во вращающейся обжигательной печи 23 и установке для предварительного прокаливания 22.

[0057] В соответствии с представленным выше описанием изобретения система для производства цемента 100А, соответствующая настоящему варианту осуществления, включает: оборудование для пирометаллургической обработки цемента 12, которое осуществляет пирометаллургическую переработку цементной сырьевой муки; колосниковый холодильник 3, который охлаждает подвергнутый пирометаллургической обработке продукт, покидающий оборудование для пирометаллургической обработки цемента 2; смесительное оборудование 5, в котором получают смесь в результате смешивания обезвоженного шлама и цементной сырьевой муки, которая не была подвергнута пирометаллургической обработке; сушилку 6, в которой вводят смесь в контакт с сушильным газом для высушивания смеси; линию для подачи сушильного газа 61, которая подает сушильный газ в сушилку 6, при этом сушильный газ является либо отходящим газом из, по меньшей мере, одного из оборудования для пирометаллургической обработки цемента 2 и колосникового холодильника 3, либо отходящим газом из устройства, в котором используют его тепло, причем сушильный газ имеет температуру, составляющую не менее чем 50°С, но менее чем 200°С; линию для подачи смеси 8, которая подает высушенную смесь в оборудование для пирометаллургической обработки цемента 2 в качестве топлива и сырьевой муки; и линию для отходящего газа из сушилки 7, которая подает отходящий газ из сушилки 6 в колосниковый холодильник 3 в качестве охлаждающего газа для охлаждения продукта, подвергнутого пирометаллургической обработке.

[0058] Также способ обработки шлама, осуществляемый при использовании системы для производства цемента 100А, соответствующей настоящему варианту осуществления, включает: получение смеси в результате смешивания обезвоженного шлама и цементной сырьевой муки; высушивание смеси при использовании сушилки 6, которая вводит смесь в контакт с сушильным газом; подачу высушенной смеси на стадию пирометаллургической обработки технологического процесса производства цемента в качестве топлива и сырьевой муки; подачу отходящего газа из сушилки 6 на стадию пирометаллургической обработки в качестве охлаждающего газа для охлаждения продукта, подвергнутого пирометаллургической обработке; и подачу сушильного газа в сушилку 6, при этом сушильный газ является либо отходящим газом из технологического процесса производства цемента, либо отходящим газом из технологического процесса, в котором используют его тепло, причем сушильный газ имеет температуру, составляющую не менее чем 50°С, но менее чем 200°С. Сушильный газ содержит либо охлаждающий газ, который был использован для охлаждения продукта, подвергнутого пирометаллургической обработке, либо отходящий газ из технологического процесса, который использует его тепло.

[0059] В соответствии с представленными выше системой для производства цемента 100А и способом обработки шлама обезвоженный шлам смешивают с цементной сырьевой мукой для получения смеси. В качестве результата сушильный газ и смесь эффективно вступают в контакт друг с другом, и даже при использовании низкотемпературного сушильного газа, имеющего температуру, составляющую не менее чем 50°С, но менее чем 200°С, обезвоженный шлам (смесь, содержащая обезвоженный шлам) может быть высушен благоприятным образом.

[0060] Помимо этого, в соответствии с представленными выше системой для производства цемента 100А и способом обработки шлама неприятно пахнущий отходящий газ из сушилки 6 (отходящий газ из сушилки) используют в колосниковом холодильнике 3 в качестве охлаждающего газа для охлаждения продукта, подвергнутого пирометаллургической обработке. После охлаждения продукта, подвергнутого пирометаллургической обработке, отходящий газ из сушилки, кроме того, используют в качестве воздуха для сжигания в оборудовании для пирометаллургической обработки цемента 2. В качестве результата носитель неприятного запаха в отходящем газе из сушилки подвергается пиролизу. Поэтому отсутствует необходимость монтирования отдельного устройства для удаления неприятного запаха в целях обработки неприятно пахнущего отходящего газа из сушилки.

[0061] Кроме того, в соответствии с представленными выше системой для производства цемента 100А и способом обработки шлама сушильный газ находится в состоянии по температуре, соответствующем не более, чем температуре воспламенения серосодержащих соединений, которые образуются из шлама во время высушивания. Это делает возможным подавление образования диоксида серы (газообразной сернистой кислоты) во время высушивания. Следовательно, может быть подавлено корродирование сушилки 6 и ее линии для отходящего газа (линии для отходящего газа из сушилки 7) вследствие воздействия сернистой кислоты, которая образуется в качестве результата окисления и конденсирования диоксида серы. Подобным образом, вследствие наличия вышеупомянутого состояния по температуре у сушильного газа может быть подавлено корродирование сушилки и ее линии для отходящего газа вследствие воздействия сероводорода, который образуется из шлама. По этим причинам технические характеристики линии для отходящего газа из сушилки 7 могут быть определены без принятия в расчет стойкости к корродированию, что делает возможным уменьшение стоимости производственного объекта.

[0062] Кроме того еще, в соответствии с представленными выше системой для производства цемента 100А и способом обработки шлама смесь может быть высушена при низкой температуре, составляющей менее чем 200°С. Это делает возможным подавление прохождения реакций декарбоксилирования известняка, содержащегося в смеси, и в качестве результата может быть подавлена проблема, связанная с образованием покрытия вследствие рекарбонизации и рекарбоксилирования негашеной извести.

[0063] [Вариации]

Ниже в настоящем документе описываются вариации системы для производства цемента 100А, соответствующей варианту осуществления 1. На ФИГУРЕ 2 демонстрируется система для производства цемента 100А’, соответствующая одной вариации. Система для производства цемента 100А’ отличается от системы для производства цемента 100А, соответствующей варианту осуществления 1, тем, что система для производства цемента 100А’ дополнительно включает структуру для приема высокотемпературного газа, имеющего температуру, составляющую не менее чем 200°С и не более чем 400°С (в желательном случае не менее чем 300°С и не более чем 400°С), из технологического процесса для производства цемента и использования тепла высокотемпературного газа в сушилке 6. Поэтому в настоящей вариации на чертеже обознаются те же самые компоненты или подобные компоненты в сопоставлении с компонентами, прежде описанными в варианте осуществления 1, при использовании тех же самых ссылочных позиций, что и ссылочные позиции, использованные в варианте осуществления 1, и описание таких компонентов опускается.

[0064] В системе для производства цемента 100А’, продемонстрированной на ФИГУРЕ 2, сушилка 6 (6А’) включает вспомогательный нагреватель 65, который нагревает непрямым образом смесь, исполняющую функцию псевдоожижаемой среды. Вспомогательный нагреватель 65 включает, по меньшей мере, одну теплопередающую трубу 653, которая проходит через внутреннее пространство слоя смеси 62; входной коллектор 651, соединенный с начальным концом теплопередающей трубы 653; и выходной коллектор 652, соединенный с замыкающим концом теплопередающей трубы 653. В настоящей вариации в направлении по глубине чертежа на ФИГУРЕ 2 компонуют множество теплопередающих труб 653 и множество теплопередающих труб 653 соединяют с одним входным коллектором 651 и одним выходным коллектором 652. Множество теплопередающих труб 653 может быть скомпоновано неплотно по всему слою смеси 62. В альтернативном варианте, множество теплопередающих труб 653 может быть скомпоновано таким образом, чтобы они концентрировались бы ниже и около входной передаточной воронки для смеси 60а у корпуса сушилки 60. Кроме того, в альтернативном варианте, множество теплопередающих труб 653 может быть скомпоновано таким образом, чтобы в позициях ниже и около входной передаточной воронки для смеси 60а присутствовало бы большее количество теплопередающих труб 653, чем в других позициях. Уровень влагосодержания в смеси, которая только что была подана через входную передаточную воронку 60а, является большим, чем уровень влагосодержания в смеси, которая присутствует в других частях слоя смеси 62. Поэтому при избыточно высоком уровне влагосодержания в смеси, которая только что была подана через входную передаточную воронку 60а, имеет место риск возможного ухудшения текучести слоя смеси 62. В данном отношении при компоновании множества теплопередающих труб 653 таким образом, чтобы они концентрировались бы ниже и около входной передаточной воронки для смеси 60а, как это упоминалось выше, смесь, которая только что была подана через входную передаточную воронку 60а, быстро высушивается, и, тем самым, подавляется адгезия смеси, что вносит свой вклад в сохранение текучести слоя смеси 62.

[0065] Линию для подачи высокотемпературного газа 66 соединяют с входным коллектором 651. Расположенный выше по ходу технологического маршрута конец линии для подачи высокотемпературного газа 66 соединяют с линией для высокотемпературного отходящего тепла 42. Линия для высокотемпературного отходящего тепла 42 является линией трубопровода, которая извлекает из колосникового холодильника 3 газ, который был использован для охлаждения продукта, подвергнутого пирометаллургической обработке, при этом газ имеет температуру, составляющую не менее чем 200°С и не более чем 400°С (ниже в настоящем документе «высокотемпературный газ»), и подает извлеченный высокотемпературный газ в котел 45 (парогенератор-утилизатор отходящего тепла).

[0066] Часть или все количество высокотемпературного газа, который протекал из колосникового холодильника 3 в линию для высокотемпературного отходящего тепла 42, протекает в линию для подачи высокотемпературного газа 66, а остальная часть высокотемпературного газа протекает в котел 45. Высокотемпературный газ, протекающий через линию для подачи высокотемпературного газа 66, протекает в теплопередающую трубу 653. При одновременном прохождении через теплопередающую трубу 653 высокотемпературный газ претерпевает теплообмен со смесью 62, что, тем самым, нагревает слой смеси 62.

[0067] Линию для утилизации отходящего тепла 69 соединяют с выходным коллектором 652. Линию для утилизации отходящего тепла 69 снабжают регулятором расхода 68, таким как заслонка или вентилятор. Исходя из высокотемпературного газа, протекающего через линию для высокотемпературного отходящего тепла 42 может быть отрегулирован расход высокотемпературного газа, протекающего в линию для подачи высокотемпературного газа 66 при использовании регулятора расхода 68. В результате регулирования расхода высокотемпературного газа, протекающего в линию для подачи высокотемпературного газа 66, может быть подстроена степень нагревания слоя смеси 62.

[0068] Расположенный ниже по ходу технологического маршрута конец линии для утилизации отходящего тепла 69 соединяют с линией для высокотемпературного отходящего тепла 42 в позиции, которая находится по ходу технологического маршрута выше котла 45 и по ходу технологического маршрута ниже точки соединения, где соединяются линия для высокотемпературного отходящего тепла 42 и линия для подачи высокотемпературного газа 66. То есть высокотемпературный газ, который протекал из линии для высокотемпературного отходящего тепла 42 в линию для подачи высокотемпературного газа 66 и использовался для нагревания смеси в сушилке 6А’, возвращают в линию для высокотемпературного отходящего тепла 42 через линию для утилизации отходящего тепла 69. Температура высокотемпературного газа, который был возвращен в линию для высокотемпературного отходящего тепла 42, является меньшей, чем температура высокотемпературного газа, который только что втек в линию для высокотемпературного отходящего тепла 42. Однако тепло высокотемпературного газа, который был возвращен в линию для высокотемпературного отходящего тепла 42. все еще заслуживает утилизации при использовании котла 45. Например, высокотемпературный газ, который втек в линию для подачи высокотемпературного газа 66, при этом высокотемпературный газ имеет температуру, составляющую не менее чем 200°С и не более чем 400°С, проходит через теплопередающую трубу 653, и, тем самым, температура высокотемпературного газа уменьшается. После этого температура высокотемпературного газа является не меньшей, чем температура сушильного газа и составляет не более чем 350°С. В соответствии с описанием изобретения таким образом высокотемпературный газ, который втек в линию для подачи высокотемпературного газа 66, которая ответвляется от линии для высокотемпературного отходящего тепла 42, возвращают в линию для высокотемпературного отходящего тепла 42. В данном случае уменьшение количества тепла, утилизированного при использовании котла 45 (то есть уменьшение количества электрической энергии, выработанной при использовании котла 45) может быть понижено в сопоставлении с тем, что имеет место в случае высвобождения высокотемпературного газа в атмосферу после использования в сушилке 6А’, а также тепло высокотемпературного газа может быть эффективно использовано.

[0069] В соответствии с представленным выше описанием изобретения систему для производства цемента 100А’, соответствующую настоящей вариации, конфигурируют таким образом, что прежде описанная система для производства цемента 100А, соответствующая варианту осуществления 1, включает вместо сушилки 6 (сушилки с псевдоожиженным слоем 6А) сушилку с псевдоожиженным слоем 6А’, включающую следующие далее компоненты: корпус сушилки 60, который вмещает в себя псевдоожижаемую среду, образованную из смеси, и с которым соединяют линию для подачи сушильного газа 61, при этом линия для подачи сушильного газа 61 подает сушильный газ в качестве псевдоожижающего газа в псевдоожижаемую среду; и, по меньшей мере, одна теплопередающая труба 653, которая проходит через внутреннее пространство псевдоожижаемой среды. Система для производства цемента 100А’, кроме того, включает линию для подачи высокотемпературного газа 66, которая извлекает высокотемпературный газ, имеющий температуру, составляющую не менее чем 200°С и не более чем 400°С, из колосникового холодильника 3 и подает извлеченный высокотемпературный газ в теплопередающую трубу 653.

[0070] В системе для производства цемента 100А’, соответствующей настоящей вариации, высокотемпературный газ отбирают из колосникового холодильника 3. Однако, в рамках альтернативного варианта, высокотемпературный газ, имеющий температуру, составляющую не менее чем 200°С и не более чем 400°С, может быть извлечен из линии для отходящего газа из оборудования для пирометаллургической обработки 9, через которую проходит отходящий газ из оборудования для пирометаллургической обработки цемента 2, и извлеченный высокотемпературный газ может быть подан в теплопередающую трубу 653. То есть линия для подачи высокотемпературного газа 66 может быть сконфигурирована для извлечения высокотемпературного газа, имеющего температуру, составляющую не менее чем 200°С и не более чем 400°С, из, по меньшей мере, одного из линии для отходящего газа из оборудования для пирометаллургической обработки 9 и колосникового холодильника 3, и подачи извлеченного высокотемпературного газа в теплопередающую трубу 653. В случае извлечения высокотемпературного газа из линии для отходящего газа из оборудования для пирометаллургической обработки 9 высокотемпературный газ может быть извлечен в позиции, которая располагается по ходу технологического маршрута выше котла 91 по течению отходящего газа (в соответствии с указанием стрелкой С на чертеже). Также высокотемпературный газ, который был использован для нагревания смеси в сушилке 6А’, может быть возвращен через линию для утилизации отходящего тепла 69 в позицию по ходу технологического маршрута выше котла 91 по течению отходящего газа (в соответствии с указанием стрелкой D на чертеже).

[0071] Способ обработки шлама, соответствующий настоящей вариации, конфигурируют таким образом, что прежде описанный способ обработки шлама, соответствующий варианту осуществления 1, включает, кроме того, извлечение высокотемпературного газа, имеющего температуру, составляющую не менее чем 200°С и не более чем 400°С, со стадии пирометаллургической обработки технологического процесса производства цемента; и нагревание непрямым образом псевдоожижаемой среды (смеси) в сушилке с псевдоожиженным слоем 6А’ при использовании извлеченного высокотемпературного газа.

[0072] В соответствии с представленными выше системой для производства цемента 100А’ и способом обработки шлама псевдоожижаемая среда (смесь) в сушилке 6А’ может быть нагрета непрямым образом при использовании высокотемпературного газа, отбираемого со стадии пирометаллургической обработки технологического процесса производства цемента, при этом высокотемпературный газ имеет температуру, составляющую не менее чем 200°С и не более чем 400°С. Термин «нагретый непрямым образом» в настоящем документе не обозначает введение псевдоожижаемой среды и высокотемпературного газа в прямой контакт друг с другом для стимулирования прохождения теплообмена между ними, но обозначает стимулирование псевдоожижаемой среды и высокотемпературного газа к теплообмену друг с другом через теплопередающую трубу 653. Данным образом может быть оказано содействие высушиванию псевдоожижаемой среды при использовании псевдоожижающего газа, имеющего относительно низкую температуру (составляющую не менее чем 50°С, но менее чем 200°С). Помимо этого, вследствие несмешивания высокотемпературного газа, имеющего температуру, составляющую не менее чем 200°С и не более чем 400°С, с псевдоожижающим газом, имеющим меньшую температуру (составляющую не менее чем 50°С, но менее чем 200°С), может быть понижено уменьшение температуры высокотемпературного газа после использования для нагревания псевдоожижаемой среды, что делает возможной утилизацию большего количества тепла высокотемпературного газа. Кроме того, степень нагревания и нагреваемая площадь поверхности могут быть подстроены в результате подстраивания компоновки теплопередающей трубы (труб) 653 и количества монтируемых теплопередающих труб 653. Это делает возможным локальное компенсирование недостаточности количества тепла в области, где количество тепла становится локально недостаточным, такой как окрестность входной передаточной воронки сушилки 6А’. Кроме того еще, использование высокотемпературного газа в сушилке 6А’ не стимулирует изменения количества газа, протекающего из сушилки 6А’ через линию для отходящего газа из сушилки 7 в колосниковый холодильник 3. Это делает возможным уменьшение воздействия на газовый баланс в системе для производства цемента 100А’, например, в колосниковом холодильнике 3.

[0073] Система для производства цемента 100А’, соответствующая настоящей вариации, включает, кроме того: парогенератор-утилизатор отходящего тепла 45; и линию для утилизации отходящего тепла 69, которая подает высокотемпературный газ, покидающий теплопередающую трубу 653, в линию для подачи сушильного газа 61 через парогенератор-утилизатор отходящего тепла 45.

[0074] Подобным образом, способ обработки шлама, соответствующий настоящей вариации, включает, кроме того, стимулирование прохождения высокотемпературного газа, который был использован в сушилке с псевдоожиженным слоем 6А’, через парогенератор-утилизатор отходящего тепла 45, а после его объединения с сушильным газом.

[0075] В соответствии с представленными выше системой для производства цемента 100А’ и способом обработки шлама тепло высокотемпературного газа, который был использован для нагревания псевдоожижаемой среды в сушилке с псевдоожиженным слоем 6А’ и выпущен из сушилки 6А’, может быть утилизировано при использовании парогенератора-утилизатора отходящего тепла 45. В дополнение к этому, вследствие использования высокотемпературного газа, который прошел через парогенератор-утилизатор отходящего тепла 45, в качестве сушильного газа тепло высокотемпературного газа может быть эффективно использовано.

[0076] [Вариант осуществления 2]

Далее описывается вариант осуществления 2 настоящего изобретения. На ФИГУРЕ 3 демонстрируется схематическая конфигурация системы у системы для производства цемента 100В, соответствующей варианту осуществления 2 настоящего изобретения. Система для производства цемента 100В, соответствующая варианту осуществления 2, обладает по существу теми же сами конфигурацией и функциональными преимуществами, что и соответствующие характеристики системы для производства цемента 100А, соответствующей варианту осуществления 1, за исключением использования сушилки 6 в системе для производства цемента 100В в виде сушилки, относящейся к транспортерному типу. Поэтому в описании настоящего варианта осуществления конфигурация сушилки 6 описывается подробно. На чертеже обозначаются те же самые компоненты или подобные компоненты в сопоставлении с компонентами, прежде описанными в варианте осуществления 1, при использовании тех же самых ссылочных позиций, что и ссылочные позиции, использованные в варианте осуществления 1, и описание таких компонентов опускается.

[0077] Сушилка 6 в системе для производства цемента 100В, продемонстрированной на ФИГУРЕ 3, является относящейся к транспортерному типу сушилкой 6В, которая включает транспортер 63 в своей сушильной камере. В сушилку 6 подают сушильный газ через линию для подачи сушильного газа 61. В сушилку 6 также подают смесь, полученную при использовании смесительного оборудования 5.

[0078] В сушилке 6 смесь располагают на транспортере 63. Сушилка 6 высушивает смесь в результате протекания сушильного газа через смесь при одновременном перемещении смеси при использовании транспортера 63 в сушильной камере. Высушенную смесь подают в установку для предварительного прокаливания 22 через линию для подачи смеси 8. Отходящий газ из сушилки 6 подают в колосниковый холодильник 3 через линию для отходящего газа из сушилки 7.

[0079] В настоящем изобретении вследствие использования в качестве сушилки 6 сушилки, относящейся к транспортерному типу, 6В соотношение между компонентами в смеси в виде обезвоженного шлама и цементной сырьевой муки в смесительном оборудовании 5 имеет такое значение, что получающаяся в результате смесь свободна от проблем применительно к обращению во время транспортирования при использовании транспортера 63. Термин «смесь, свободная от проблем применительно к обращению» обозначает несильное приставание смеси к компонентам сушилки, относящейся к транспортерному типу, включающим транспортер и корпус. Говоря конкретно, соотношение между компонентами в смеси в виде обезвоженного шлама и цементной сырьевой муки определяют при использовании испытаний таким образом, что совокупный уровень влагосодержания в получающейся в результате смеси составляет не менее чем 10% (масс.) и не более чем 40% (масс.), а в более желательном случае не менее чем 10% (масс.) и не более чем 25% (масс.). Соотношение между компонентами в смеси, определенное таким образом, предварительно задают в контроллере 57.

[0080] Изобретатели настоящего изобретения провели испытания, при использовании которых они подтвердили то, что при подстраивании совокупного уровня влагосодержания в смеси с доведением до значения, составляющего не менее чем 10% (масс.) и не более чем 40% (масс.), получающаяся в результате смесь несильно пристает к транспортеру 63, и смесь свободна от проблем применительно к обращению во время транспортирования при использовании транспортера 63. Как это также подтвердили изобретатели, при подстраивании совокупного уровня влагосодержания в смеси с доведением до значения, составляющего не менее чем 10% (масс.) и не более чем 25% (масс.), получающаяся в результате смеси является гранулированной, и адгезия смеси к транспортеру 63 дополнительно уменьшается. В сушилке, относящейся к транспортерному типу, 6В обезвоженный шлам и цементную сырьевую муку смешивают друг с другом для получения смеси в таком состоянии, а после этого смесь высушивают. Это делает возможным реализацию непрерывного стабильного функционирования транспортера 63, а также делает возможным подавление ухудшения эксплуатационных характеристик высушивания.

[0081] В соответствии с представленным выше описанием изобретения в настоящем варианте осуществления вследствие использования в качестве сушилки 6 относящейся к транспортерному типу сушилки 6В, которая характеризуется большей эффективностью высушивания (то есть большей объемной эффективностью теплообменника), чем другие типы сушилок за исключением сушилки с псевдоожиженным слоем 6А, смесь может быть высушена благоприятным образом даже при использовании низкотемпературного сушильного газа.

[0082] Несмотря на соответствие предпочтительных вариантов осуществления настоящего изобретения представленному выше описанию изобретения конкретные структурные и/или функциональные детали описанных выше вариантов осуществления могут быть модифицированы без отклонения от сущности настоящего изобретения, и такие модифицирования будут попадать в пределы объема настоящего изобретения.

Перечень ссылочных позиций

[0083]

100А, 100В: система для производства цемента

2: оборудование для пирометаллургической обработки цемента

3: колосниковый холодильник

4: линия отходящего тепла из холодильника

5: смесительное оборудование

6: сушилка

6А, 6А’: сушилка с псевдоожиженным слоем

6В: сушилка, относящаяся к транспортерному типу

7: линия для отходящего газа из сушилки

8: линия для подачи смеси

9: линия для отходящего газа из оборудования для пирометаллургической обработки

21: установка для предварительного нагревания

22: установка для предварительного прокаливания

23: вращающаяся обжигательная печь

25: горелка установки для предварительного прокаливания

26: горелка для обжигательной печи

32: транспортер для клинкера

41: канал для третичного воздуха

42: линия для высокотемпературного отходящего тепла

43: линия для низкотемпературного отходящего тепла

45: котел

45а: линия для отходящего газа

46: пылеотделитель

47: вытяжной вентилятор

48: дымовая труба

51: бункер для цементной сырьевой муки

52: бункер для обезвоженного шлама

53: смеситель

55: питатель для подстраивания количества цементной сырьевой муки

56: питатель для подстраивания количества шлама

57: контроллер

60: корпус сушилки

61: линия для подачи сушильного газа

62: слой смеси

63: транспортер

65: вспомогательный нагреватель

653: теплопередающая труба

66: линия для подачи высокотемпературного газа

67, 68: регулятор расхода

69: линия для утилизации отходящего тепла

71: пылеотделитель

72: вытяжной вентилятор

74: вентилятор для подачи воздуха

81: транспортирующее оборудование

82: транспортирующее оборудование

83: бункер для смеси

84: линия для транспортирования

91: котел

92: вытяжной вентилятор

93: мельница для сырьевой муки

94: пылеотделитель

95: вытяжной вентилятор

96: дымовая труба.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЖИГА ВЫСОКОАКТИВНОГО СМЕШАННОГО МАТЕРИАЛА С ПОДАЧЕЙ ВНЕ ГОЛОВКИ ОБЖИГАТЕЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ УКАЗАННОГО СПОСОБА | 2012 |

|

RU2587653C1 |

| Способ получения цементного клинкера | 1990 |

|

SU1792408A3 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ СУШКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ, РАЗМОЛОТОЙ ПО МОКРОМУ СПОСОБУ | 2004 |

|

RU2344100C2 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ВЛАЖНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2012 |

|

RU2658695C1 |

| ТОПЛИВО, СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ИЗ БИОМАССЫ | 2008 |

|

RU2505588C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ВЛАЖНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ СОЕДИНЕНИЯ | 2012 |

|

RU2573657C2 |

| Способ обжига цементного клинкера | 1979 |

|

SU937393A1 |

| УСТРОЙСТВО И СПОСОБ СНИЖЕНИЯ ВЫБРОСОВ ПРИ ПОМОЛЕ СЫРЬЕВОЙ СМЕСИ | 2009 |

|

RU2504427C2 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

Изобретение относится к способу обработки шлама, включающему: получение смеси за счет смешивания обезвоженного шлама и цементной сырьевой муки; высушивание смеси с помощью сушилки, которая вводит смесь в контакт с сушильным газом; подачу высушенной смеси на стадию пирометаллургической обработки процесса производства цемента в качестве топлива и сырьевой муки; подачу отходящего газа из сушилки на стадию пирометаллургической обработки в качестве охлаждающего газа для охлаждения продукта, подвергнутого пирометаллургической обработке; и подачу сушильного газа в сушилку, при этом сушильный газ является либо отходящим газом из процесса производства цемента, либо отходящим газом из процесса, в котором используют его тепло, причем сушильный газ имеет температуру, составляющую не менее чем 50°С, но менее чем 200°С. Также изобретение относится к системе производства цемента. Использование предлагаемого изобретения позволяет эффективно использовать отходящее тепло. 2 н. и 9 з.п. ф-лы, 3 ил.

1. Способ обработки шлама, включающий:

получение смеси за счет смешивания обезвоженного шлама и цементной сырьевой муки;

высушивание смеси с помощью сушилки, которая вводит смесь в контакт с сушильным газом;

подачу высушенной смеси на стадию пирометаллургической обработки процесса производства цемента в качестве топлива и сырьевой муки;

подачу отходящего газа из сушилки на стадию пирометаллургической обработки в качестве охлаждающего газа для охлаждения продукта, подвергнутого пирометаллургической обработке; и

подачу сушильного газа в сушилку, при этом сушильный газ является либо отходящим газом из процесса производства цемента, либо отходящим газом из процесса, в котором используют его тепло, причем сушильный газ имеет температуру, составляющую не менее чем 50°С, но менее чем 200°С.

2. Способ обработки шлама по п. 1, в котором

сушильный газ является либо охлаждающим газом, который был использован для охлаждения продукта, подвергнутого пирометаллургической обработке, либо отходящим газом из процесса, в котором используют его тепло.

3. Способ обработки шлама по п. 1 или 2, в котором

сушилка является сушилкой с псевдоожиженным слоем, в которой смесь служит в качестве псевдоожижаемой среды, а сушильный газ служит в качестве псевдоожижающего газа, который псевдоожижает псевдоожижаемую среду, и

обезвоженный шлам и цементную сырьевую муку смешивают при таком соотношении между компонентами в смеси, что получающаяся в результате смесь является гранулированной смесью, характеризующейся совокупным уровнем влагосодержания, составляющим не менее чем 10 мас.% и не более чем 25 мас.%, при этом соотношение между компонентами в смеси является массовым соотношением или объемным соотношением между обезвоженным шламом и цементной сырьевой мукой.

4. Способ обработки шлама по п. 1 или 2, где

сушилка является сушилкой с псевдоожиженным слоем, в которой смесь служит в качестве псевдоожижаемой среды, а сушильный газ служит в качестве псевдоожижающего газа, который псевдоожижает псевдоожижаемую среду, и

способ обработки шлама, кроме того, включает:

извлечение высокотемпературного газа, имеющего температуру, составляющую не менее чем 200°С и не более чем 400°С, со стадии пирометаллургической обработки способа производства цемента; и

нагревание непрямым образом псевдоожижаемой среды в сушилке с псевдоожиженным слоем за счет использования извлеченного высокотемпературного газа.

5. Способ обработки шлама по п. 4, дополнительно включающий стимулирование прохождения высокотемпературного газа, который был использован для нагревания псевдоожижаемой среды в сушилке с псевдоожиженным слоем, через парогенератор-утилизатор отходящего тепла, а после его объединения с сушильным газом.

6. Способ обработки шлама по п. 1 или 2, в котором

сушилка является относящейся к транспортерному типу сушилкой, в которой смесь располагают на транспортере в сушильной камере, при этом сушилка высушивает смесь в результате протекания сушильного газа через смесь при перемещении смеси транспортером в сушильной камере, и

обезвоженный шлам и цементную сырьевую муку смешивают при таком соотношении между компонентами в смеси, чтобы получающаяся в результате смесь имела бы совокупный уровень влагосодержания, составляющий не менее чем 10% мас.% и не более чем 40 мас.%, при этом соотношение между компонентами в смеси является массовым соотношением или объемным соотношением между обезвоженным шламом и цементной сырьевой мукой.

7. Система для производства цемента, содержащая:

оборудование для пирометаллургической обработки цемента, которое осуществляет пирометаллургическую обработку цементной сырьевой муки;

колосниковый холодильник, который охлаждает подвергнутый пирометаллургической обработке продукт, покидающий оборудование для пирометаллургической обработки цемента;

смесительное оборудование, которое приготовляет смесь за счет смешивания обезвоженного шлама и цементной сырьевой муки, которая не была подвергнута пирометаллургической обработке;

сушилку, которая приводит смесь в контакт с сушильным газом для высушивания смеси;

линию для подачи сушильного газа, которая подает сушильный газ в сушилку, при этом сушильный газ является либо отходящим газом из, по меньшей мере, одного из оборудования для пирометаллургической обработки цемента и колосникового холодильника, либо отходящим газом из устройства, которое использует его тепло, причем сушильный газ имеет температуру, составляющую не менее чем 50°С, но менее чем 200°С;

линию для подачи смеси, которая подает высушенную смесь в оборудование для пирометаллургической обработки цемента в качестве топлива и сырьевой муки; и

линию для отходящего газа из сушилки, которая подает отходящий газ из сушилки в колосниковый холодильник в качестве охлаждающего газа для охлаждения продукта, подвергнутого пирометаллургической обработке.

8. Система для производства цемента по п. 7, в которой

сушилка является сушилкой с псевдоожиженным слоем, включающая в себя корпус сушилки, который вмещает в себя псевдоожижаемую среду, образованную из смеси, и с которым соединена линия для подачи сушильного газа, при этом линия для подачи сушильного газа подает сушильный газ в качестве псевдоожижающего газа в псевдоожижаемую среду, и

обезвоженный шлам и цементную сырьевую муку смешивают при таком соотношении между компонентами в смеси, что получающаяся в результате смесь является гранулированной смесью, имеющей совокупный уровень влагосодержания, составляющий не менее чем 10 мас.% и не более чем 25 мас.%, при этом соотношение между компонентами в смеси является массовым соотношением или объемным соотношением между обезвоженным шламом и цементной сырьевой мукой.

9. Система для производства цемента по п. 7, где

сушилка является сушилкой с псевдоожиженным слоем, включающей в себя:

корпус сушилки, который вмещает в себя псевдоожижаемую среду, образованную из смеси, и с которым соединена линию для подачи сушильного газа, при этом линия для подачи сушильного газа подает сушильный газ в качестве псевдоожижающего газа в псевдоожижаемую среду; и,

по меньшей мере, одну теплопередающую трубу, которая проходит через внутреннее пространство псевдоожижаемой среды, и

система для производства цемента дополнительно включает в себя линию для подачи высокотемпературного газа, которая извлекает высокотемпературный газ, имеющий температуру, составляющую не менее чем 200°С и не более чем 400°С, из, по меньшей мере, одного из линии для отходящего газа оборудования для пирометаллургической обработки цемента и колосникового холодильника, и подает извлеченный высокотемпературный газ в теплопередающую трубу.

10. Система для производства цемента по п. 9, дополнительно содержащая:

парогенератор-утилизатор отходящего тепла; и

линию для утилизации отходящего тепла, которая подает высокотемпературный газ, покидающий теплопередающую трубу, в линию для подачи сушильного газа через парогенератор-утилизатор отходящего тепла.

11. Система для производства цемента по п. 7, в которой

сушилка является относящейся к транспортерному типу сушилкой, в которой смесь расположена на транспортере в сушильной камере, при этом сушилка высушивает смесь за счет протекания сушильного газа через смесь при перемещении смеси транспортером в сушильной камере, и

обезвоженный шлам и цементную сырьевую муку смешивают при таком соотношении между компонентами в смеси, чтобы получающаяся в результате смесь имела бы совокупный уровень влагосодержания, составляющий не менее чем 10 мас.% и не более чем 40 мас.%, при этом соотношение между компонентами в смеси является массовым соотношением или объемным соотношением между обезвоженным шламом и цементной сырьевой мукой.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Способ обжига цементного клинкера | 1989 |

|

SU1742248A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 2013 |

|

RU2547195C1 |

| Способ производства цементного клинкера | 1982 |

|

SU1233798A3 |