Изобретение относится к машиностроению и может быть использовано при испытаниях и доводке газовых подшипников высокооборотных турбомашин.

Известен универсальный стенд для испытаний лепестковых газодинамических опор (патент РФ №77430). Ротор устанавливается в испытуемых подшипниках. Для привода ротора во вращение используется газовая турбина, ротор снабжен нагрузочным устройством. Для осуществления измерений стенд оборудован датчиком линейных перемещений ротора, а со стороны турбины пневмопривода установлен тахометр.

К недостаткам стенда следует отнести то, что в качестве турбины использована модельная турбина без соплового аппарата для подачи рабочего тела. Схема нагружения радиальных и осевого подшипников и величины нагрузки на них не соответствуют реальным. Отсутствует возможность подогрева опор и подшипников до действительных рабочих температур. При циклической работе не имитируется реальный цикл разгона и торможения ротора газотурбинного двигателя (ГТД).

Известен стенд для испытаний газодинамических подшипников (патент РФ №2280243). Стенд содержит вал с приводной импульсной турбиной, который установлен в корпусе с каналами для подачи рабочего тела на колесо турбины и отвода его из турбины, испытуемый подшипник, установленный в обойме, расположенный на валу импульсной турбины и снабженный нагревателем. Обойма испытуемого подшипника подвешена внутри корпуса на упругих элементах. Стенд снабжен нагрузочным устройством, термодатчиком и датчиком измерения крутящего момента.

Применение импульсной турбины в качестве привода вала (ротора) не позволяет формировать стабильную форму цикла «пуск-останов», а использование электронагревателя не обеспечивает равномерный прогрев газодинамического подшипника. Указанные недостатки снижают достоверность получаемых результатов при проведении ресурсных испытаний.

Наиболее близким по технической сущности является стенд для испытаний газодинамических подшипников, предназначенный для осуществления способа определения скорости посадки ротора в газодинамическом подшипнике скольжения (патент РФ №2265820). Ротор стенда установлен в двух радиальных и двух осевых подшипниках. Подшипники установлены в корпусе. Испытуемый газодинамический подшипник скольжения, в котором определяется скорость посадки ротора, расположен в центральной части ротора между радиальными подшипниками. Ротор приводится во вращение турбиной. Испытуемый подшипник соединяется с нагрузочным устройством при помощи балки. Нагрузочное устройство соединено через усилитель и аналогово-цифровой преобразователь (АЦП) с компьютером. На балке установлен датчик нагрузки, реагирующий на изгибные напряжения в балке. Датчик нагрузки соединен с компьютером через усилитель сигнала и АЦП. Стенд снабжен также датчиком скорости ротора, который соединен с компьютером через усилитель сигнала и АЦП.

Недостаток известного стенда заключается в использовании для привода ротора турбины в качестве привода вала (ротора), что не позволяет формировать стабильную форму цикла «пуск-останов» при проведении длительных ресурсных испытаний. Отсутствие средств, обеспечивающих нагрев подшипника до рабочих температур, а также средств, фиксирующих перемещение ротора в опорах, не позволяет получать достоверную информацию о поведении подшипника, его ресурсе.

Заявленное изобретение направлено на устранение указанных недостатков. Задачей изобретения является повышение достоверности получаемых результатов при определении работоспособности газодинамических подшипников в условиях, приближенных к натурным, по нагрузкам, подогреву опор и подшипников до рабочих температур, имитации реального цикла разгона и торможения ротора ГТД.

Технический результат заключается в повышении точности результатов испытаний.

Заявленный технический результат достигается тем, что стенд для испытаний газодинамических подшипников, содержащий вал, установленный в радиальном подшипнике, закрепленном на станине стенда, установленный на валу испытуемый газодинамический подшипник, размещенный в корпусе, подвижном относительно станины, приводное устройство, соединенное с валом, нагрузочное устройство, связанное с корпусом испытуемого газодинамического подшипника, и измерительную систему с датчиком частоты вращения вала и блоком обработки данных, согласно изобретению снабжен устройством подачи горячего воздуха для подогрева газодинамического подшипника до рабочих температур, корпус газодинамического подшипника выполнен с двумя полостями, размещенными по разные стороны газодинамического подшипника, причем полости пневматически связаны между собой посредством последнего и снабжены уплотнениями, размещенными по сторонам, противоположным газодинамическому подшипнику, первая полость выполнена с возможностью приема горячего воздуха и связана с выходом устройства подачи горячего воздуха, а вторая - с возможностью выпуска воздуха и связана с атмосферой, приводное устройство выполнено в виде высокоскоростного электродвигателя, а нагрузочное устройство - в виде тяги, прикрепленной к корпусу испытуемого газодинамического подшипника и соединенной с тягой тарелки с тарированными грузами, измерительная система снабжена датчиками вертикальных и горизонтальных перемещений корпуса газодинамического подшипника, датчиком вибраций, датчиком температуры газодинамического подшипника, датчиками температуры воздуха, размещенными в первой и второй полостях, и устройством измерения момента трения в газодинамическом подшипнике в виде рычага, расположенного преимущественно в горизонтальном направлении, закрепленного на корпусе газодинамического подшипника, и датчика силы, закрепленного на станине стенда и контактирующего со свободным концом рычага, при этом выходы датчиков связаны с соответствующими входами блока обработки данных.

В частных случаях реализации заявленного стенда испытуемый газодинамический подшипник может быть размещен в обойме, которая выполнена с возможностью установки в корпусе испытуемого газодинамического подшипника, причем в обойме выполнены, по меньшей мере, два осевых отверстия для обеспечения продувки горячего воздуха через испытуемый газодинамический подшипник. При этом осевые отверстия равномерно размещены по торцу обоймы испытуемого газодинамического подшипника, а их диаметр составляет 1,0-3,0 мм.

Целесообразно, чтобы датчик температуры газодинамического подшипника был выполнен в виде трех термопар, последовательно размещенных по длине испытуемого газодинамического подшипника.

Желательно также снабдить вал высокоскоростного электродвигателя цанговым патроном, выполненным с возможностью соединения с валом, на котором установлен испытуемый газодинамический подшипник.

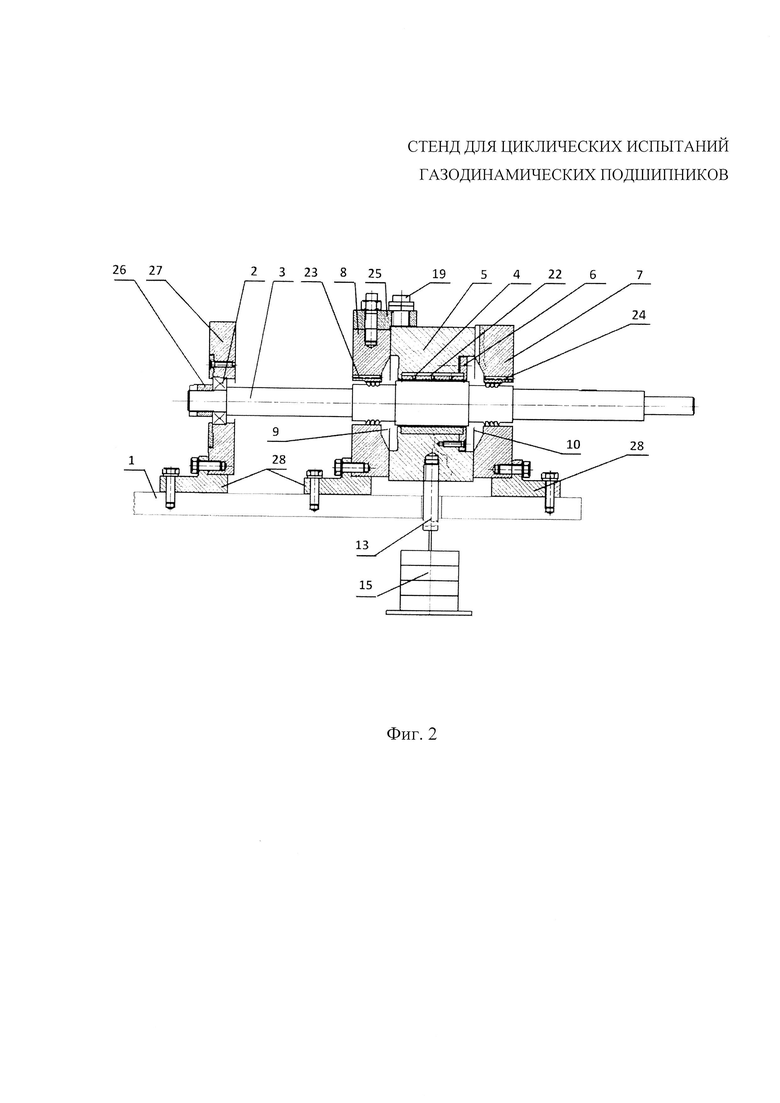

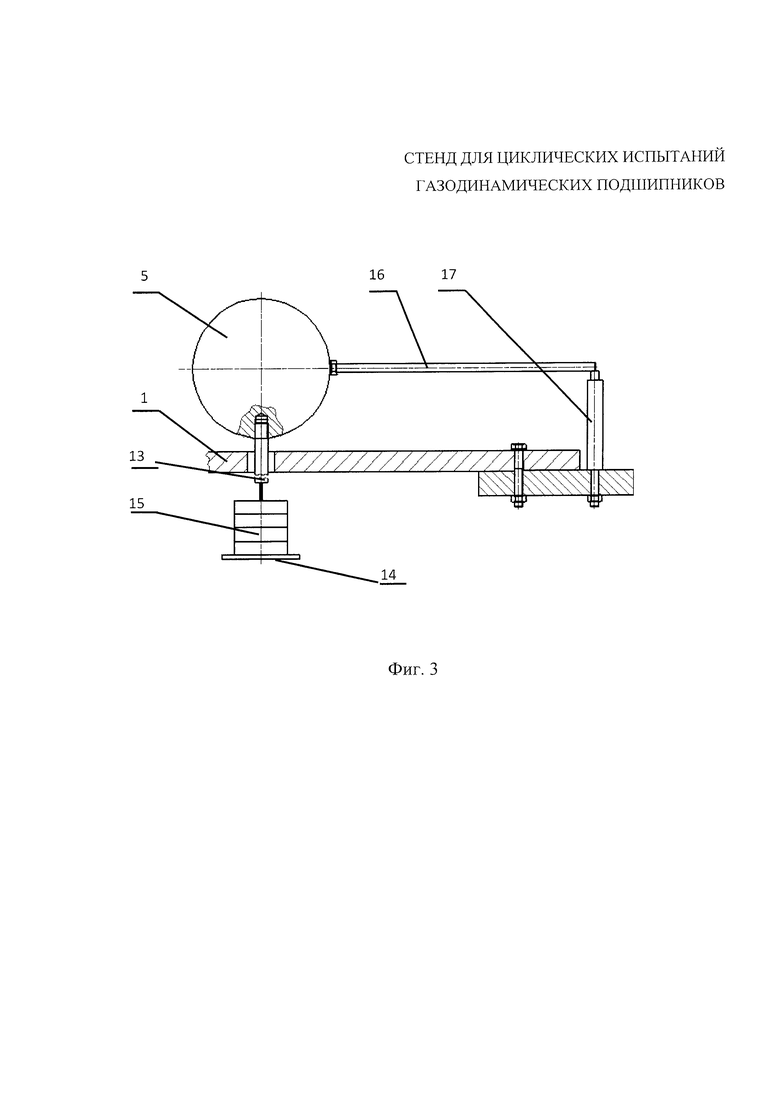

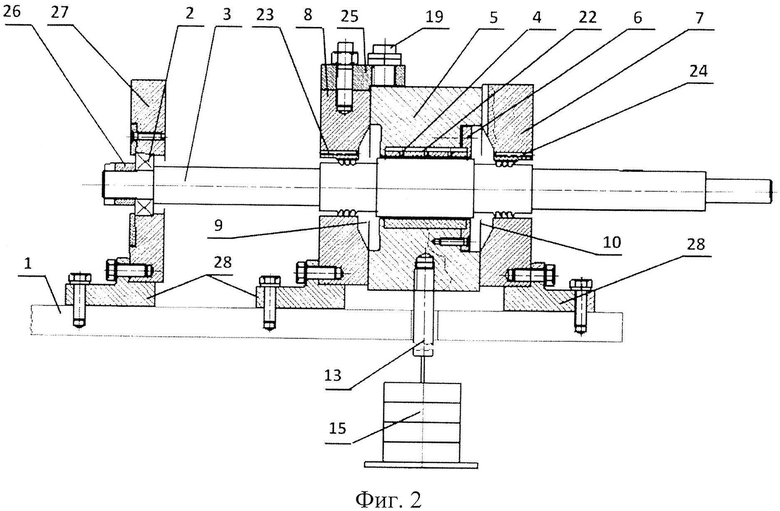

Изобретение поясняется далее подробным описанием со ссылкой на чертежи, где на фиг. 1 показана общая схема стенда для испытаний газодинамических подшипников, на фиг. 2 - фронтальное сечение стенда (электродвигатель условно не показан), на фиг. 3 - устройство измерения момента трения в газодинамическом подшипнике.

Стенд содержит станину 1, на которой закреплен радиальный подшипник 2, размещенный в индивидуальном корпусе, жестко закрепленном на станине 1 стенда. В подшипнике 2 установлен вал 3. Испытуемый газодинамический (газовый) подшипник 4 размещен в корпусе 5, подвижном относительно станины 1 и установлен на валу 3. Для удобства проведения испытаний подшипник 4 предварительно размещается в обойме (на фиг. 2 не показана) и затем вместе с обоймой устанавливается в корпус 5. Подшипник 4 зафиксирован в корпусе 5 внутренней боковой крышкой 6.

Корпус 5 газодинамического (газового) подшипника 4 имеет две наружные крышки 7, 8 которые жестко закреплены на станине 1. В корпусе 5 выполнены две полости 9, 10, размещенные по разные стороны газодинамического подшипника 4. Полости 9, 10 пневматически связаны между собой посредством газодинамического подшипника 4. Пневматическая связь между полостями 9, 10 осуществляется через радиальный зазор между валом 3 и подшипником 4. а также через сквозные отверстия в обойме подшипника 4. В конкретном конструктивном исполнении стенда в обойме подшипника 4 выполнено восемь сквозных осевых отверстий диаметром 2 мм. Осевые отверстия равномерно разнесены по торцу обоймы подшипника 4, диаметрально противоположно.

Для осуществления подогрева газодинамического подшипника 4 до рабочих температур стенд снабжен устройством 11 подачи горячего воздуха. Устройство 11 подачи горячего воздуха может быть выполнено в виде воздухонагнетателя и электронагревателя, снабженного регулятором температуры нагрева.

Первая полость 9, выполненная в корпусе 5, предназначена для приема горячего воздуха и через штуцер в крышке 8 связана с выходом устройства 11 подачи горячего воздуха. Вторая полость 10 предназначена для выпуска воздуха и связана с атмосферой. Отвод воздуха из полости 10 за газовым подшипником 4 осуществляется в окружающую атмосферу по четырем радиальным проточкам. Полости 9 и 10 снабжены лабиринтными уплотнениями (не показаны), размещенными по сторонам, противоположным газодинамическому подшипнику 4.

Приводное устройство выполнено в виде высокооборотного электродвигателя 12. Вал электродвигателя 12 оснащен цанговым патроном, предназначенным для обеспечения соединения вала электродвигателя 12 с валом 3. В рамках данной заявки электродвигатель 12 с цанговым патроном будем именовать шпинделем (где это применимо).

Корпус 5 с подшипником 4 свободно лежит на валу 3. С левой стороны вал 3 установлен в радиальном шариковом подшипнике 2, с правой стороны вал 3 установлен в цанговом патроне шпинделя. При установке вала 3 испытуемого подшипника 4 и соединении его с валом электродвигателя 12 должна быть обеспечена необходимая соосность. Вал 3 подшипника 4 балансируется с высокой точностью. Испытуемый газовый подшипник 4 устанавливается в середине вала 3 в корпусе 5 и фиксируется от осевых перемещений боковой крышкой 6. Крышка неподвижна и крепится к корпусу 5 с помощью четырех винтов. Корпус 5 подшипника 4 свободно подвешен на валу 3 и через газовый подшипник 4 имеет возможность поворота в окружном направлении.

Стенд содержит также нагрузочное устройство, связанное с корпусом 5 испытуемого газодинамического подшипника 4. Нагрузочное устройство выполнено в виде тяги 13 и соединенной с ней тарелки 14 с тарированными грузами 15. Тяга 13 выполнена в виде резьбовой шпильки, верхняя часть которой ввинчена в корпус 5 (см. фиг. 3), а нижняя часть соединена с подвесом (гиредержателем) тарелки 14. Тарелка предназначена для размещения на ней тарированных грузов (плоских гирь) 15, которые обеспечивают имитацию радиальной нагрузки на подшипник 4.

Стенд содержит измерительную систему. В состав измерительной системы входит устройство измерения момента трения в газодинамическом подшипнике 4, набор датчиков и связанный с ними блок обработки данных (не показан).

Устройство измерения момента трения в газодинамическом подшипнике 4 выполнено в виде горизонтально расположенного моментного рычага 16 и датчика 17 силы. Как показано на фиг. 3, рычаг 16 левой частью прикреплен к корпусу 5 подшипника 4, а правой своей частью опирается (контактирует) на датчик 17 силы. Датчик 17 силы закреплен на станине 1 стенда и контактирует со свободным (правым) концом рычага 16. В качестве датчика 17 силы может быть использован пьезодатчик. Момент трения определяется как произведение величины усилия, измеренного датчиком 17, на расстояние от оси вращения (оси вала 3) до датчика 17 силы.

Измерительная система стенда содержит: датчик 18 частоты вращения вала 3, датчик 19 вертикальных перемещений корпуса 5, датчик 20 горизонтальных перемещений корпуса 5, датчик 21 вибраций, датчик 22 температуры подшипника 4, датчик 23 температуры воздуха на входе в подшипник 4, датчик 24 температуры воздуха на выходе из подшипника 4.

Датчики 19 и 20 вертикальных и горизонтальных перемещений установлены над корпусом 5 в двух держателях 25 (см. фиг. 2). Использование высокочастотных датчиков 19 и 20 перемещений позволяет при испытаниях определять орбиту движения корпуса 5 подшипника 4 относительно вала 3.

В качестве датчика 22 температуры подшипника 4 можно использовать термопару. При этом целесообразно использовать, по меньшей мере, три термопары, расположенные в обойме подшипника 4 вдоль ее длины.

В качестве датчиков 23 и 24 температуры воздуха на входе в подшипник 4 и температуры воздуха на выходе из подшипника 4 также можно использовать термопары. Предварительные испытания показали, что для повышения точности измерений целесообразно в качестве датчика 24 температуры воздуха на выходе из подшипника 4 использовать три термопары, одна из которых установлена в полости 10, а две другие на выходе из радиальных проточек в крышке 7.

Для фиксации вала 3 от осевых перемещений относительно станины 1, на левом конце вала 3 выполнена резьба. Гайка 26 упирается во внутреннее кольцо шарикоподшипника 2, внешнее кольцо которого размещено в корпусе 27. Корпус 27 подшипника 2 прикреплен к станине 1 посредством крепежного элемента ложемента 28. Такой способ крепления упрощает монтаж вала 3 на станине 1 стенда.

Аналогичное крепление к станине 1 стенда предусмотрено для крышек 7 и 8, которые монтируются с использованием крепежных элементов ложемента 28.

Стенд работает следующим образом.

Основной целью испытаний является определение работоспособности газодинамических подшипников при многочисленных последовательных циклических пусках-остановах в условиях имитируемого теплового состояния опор малогабаритного газотурбинного двигателя. При этом требуется соблюдение одинаковости формы всех последовательных циклов «пуск-останов».

Испытания проводятся в соответствии со следующей методикой. В начале испытаний к корпусу 5 подшипника 4 прикладывается требуемая нагрузка Р кг, путем накладывания на тарелку 14 тарированных грузов 15. Затем от воздушной системы в полость 9 подшипника 4 через устройство 11 подачи горячего воздуха к штуцеру в крышке 8 подается горячий воздух от электрического или иного другого подогревателя. Горячий воздух поступает в полость 9 в корпусе 5 и затем протекает через радиальный зазор между валом 3 и подшипником 4, отверстия в обойме, далее поступает в полость 10 и выводится в атмосферу. После достижения требуемого теплового состояния подшипника 4, что контролируется по показаниям датчика 22 температуры, запускается шпиндель и осуществляется циклическая работа ротора «пуск-останов» в автоматическом режиме. В процессе испытаний полости 9, 10 и, соответственно, подшипник 4 продувается уменьшенным количеством воздуха для поддержания установленного теплового состояния. Продувка воздухом обеспечивает также удаление продуктов износа. Длительность времени разгона вала 3 до наперед заданной максимальной установившейся частоты вращения, время работы при этой частоте вращения и время останова вала 3 при выключении мотора задаются программой работы блока управления электромотором 12 (на фиг. 1-3 не показан). Для примера длительность цикла может составлять: время разгона вала 4 ~5-6 с до установившейся частоты вращения, например, 15000 об/мин, время непрерывной работы на этом режиме ~15-20 с, время останова, например, при свободном выбеге вала 6-8 с.

В процессе разгонов-остановов осуществляется непрерывная запись всех сигналов, поступающих от датчиков измерительной системы, контролирующих параметры работы узла и передающих информацию в блок обработки данных, при этом фиксируется характер работы ротора (вала 3 с подшипником 4), плавность его разгона и другие параметры.

Через определенное число циклов, например 50-100 циклов, производится сравнение диаграмм выбега ротора с целью измерения времени выбега и, таким образом, косвенной оценки работоспособности подшипника 4. В процессе испытаний могут быть сделаны несколько перерывов в работе с целью частичной разборки узла трения и оценки состояния лепестков подшипника 4 и поверхности вала 3 в зоне контакта. После испытаний фиксируется достигнутое суммарное число циклов пуск-останов и производится разборка узла трения, ревизия состояния покрытия на лепестках подшипника 4 и на поверхности вала 3, обмер геометрических размеров с целью определения величины износа деталей пары трения (гладкий лепесток-вал).

Заявленный стенд обеспечивает проведение испытаний газодинамических подшипников в условиях имитируемого теплового состояния опор, т.е. с регулируемым тепловым состоянием опор. При этом использование высокооборотного двигателя обеспечивает получение идентичности циклов «пуск-останов» при проведении ресурсных циклических испытаниях. Использование шпинделя с цанговым патроном позволяет быстро производить переоснастку стенда, при этом не нарушается соосность вала подшипника и вала двигателя. Все перечисленные особенности стенда обеспечивают повышение точности получаемых результатов проводимых ресурсных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ ИСПЫТАНИЙ ГАЗОДИНАМИЧЕСКИХ ПОДШИПНИКОВ | 2014 |

|

RU2556304C1 |

| СТЕНД ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ ПОДШИПНИКОВ В ИМИТИРУЕМЫХ РАБОЧИХ УСЛОВИЯХ | 2005 |

|

RU2280243C1 |

| Установка для вибрационных испытаний быстровращающихся роторов | 2019 |

|

RU2757974C2 |

| Стенд ресурсных испытаний роторов магистральных насосов | 2020 |

|

RU2730740C1 |

| Способ испытания подшипников скольжения с тканевым рабочим слоем на работоспособность и стенд для его осуществления | 1990 |

|

SU1804603A3 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ ГИДРОАГРЕГАТОВ ПЕРЕДАЧ | 2021 |

|

RU2765817C1 |

| СПОСОБ ДОВОДКИ ОПЫТНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2544634C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ВРАЩАЮЩИХСЯ ЭЛЕМЕНТОВ КОНСТРУКЦИИ МАШИН | 2011 |

|

RU2480729C1 |

| ИСПЫТАТЕЛЬНЫЙ СТЕНД ДЛЯ ИССЛЕДОВАНИЯ РОТОРНЫХ СИСТЕМ | 2016 |

|

RU2651643C1 |

| СПОСОБ ДОВОДКИ ОПЫТНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2544686C1 |

Изобретение относится к испытательной технике и может быть использовано при испытаниях и доводке газовых подшипников высокооборотных турбомашин. Стенд содержит вал, установленный в радиальном подшипнике, закрепленном на станине стенда, установленный на валу испытуемый газодинамический подшипник, размещенный в корпусе, подвижном относительно станины, приводное устройство, соединенное с валом, нагрузочное устройство, связанное с указанным корпусом испытуемого газодинамического подшипника, и измерительную систему с датчиком частоты вращения вала и блоком обработки данных. Дополнительно он снабжен устройством подачи горячего воздуха для подогрева газодинамического подшипника до рабочих температур, корпус газодинамического подшипника выполнен с двумя полостями, размещенными по разные стороны газодинамического подшипника, причем полости пневматически связаны между собой посредством последнего и снабжены уплотнениями, размещенными по сторонам, противоположным газодинамическому подшипнику, первая полость выполнена с возможностью приема горячего воздуха и связана с выходом устройства подачи горячего воздуха, а вторая - с возможностью выпуска воздуха и связана с атмосферой, приводное устройство выполнено в виде высокоскоростного электродвигателя, а нагрузочное устройство - в виде тяги, прикрепленной к корпусу испытуемого газодинамического подшипника и соединенной с тягой тарелки с тарированными грузами, измерительная система снабжена датчиками вертикальных и горизонтальных перемещений корпуса газодинамического подшипника, датчиком его вибраций, датчиком температуры газодинамического подшипника, датчиками температуры воздуха, размещенными в первой и второй полостях, и устройством измерения момента трения в газодинамическом подшипнике в виде горизонтально расположенного рычага, закрепленного на корпусе газодинамического подшипника, и датчика силы, закрепленного на станине стенда и контактирующего со свободным концом рычага, при этом выходы датчиков связаны с соответствующими входами блока обработки данных. Технический результат заключается в повышении точности результатов испытаний. 4 з.п. ф-лы, 3 ил.

1. Стенд для циклических испытаний газодинамических подшипников, содержащий вал, установленный в радиальном подшипнике, закрепленном на станине стенда, при этом вал выполнен с возможностью установки на него испытуемого газодинамического подшипника, размещенного в корпусе, подвижном относительно станины, приводное устройство, соединенное с валом, нагрузочное устройство, связанное с указанным корпусом испытуемого газодинамического подшипника, и измерительную систему с датчиком частоты вращения вала и блоком обработки данных, отличающийся тем, что снабжен устройством подачи горячего воздуха для подогрева газодинамического подшипника до рабочих температур, корпус газодинамического подшипника выполнен с двумя полостями, размещенными по разные стороны газодинамического подшипника, причем полости пневматически связаны между собой посредством последнего и снабжены уплотнениями, размещенными по сторонам, противоположным газодинамическому подшипнику, первая полость выполнена с возможностью приема горячего воздуха и связана с выходом устройства подачи горячего воздуха, а вторая - с возможностью выпуска воздуха и связана с атмосферой, приводное устройство выполнено в виде высокоскоростного электродвигателя, а нагрузочное устройство - в виде тяги, прикрепленной к корпусу испытуемого газодинамического подшипника и соединенной с тягой тарелки с тарированными грузами, измерительная система снабжена датчиками вертикальных и горизонтальных перемещений корпуса газодинамического подшипника, датчиком вибраций, датчиком температуры газодинамического подшипника, датчиками температуры воздуха, размещенными в первой и второй полостях, и устройством измерения момента трения в газодинамическом подшипнике в виде рычага, расположенного преимущественно в горизонтальном направлении, закрепленного на корпусе газодинамического подшипника, и датчика силы, закрепленного на станине стенда и контактирующего со свободным концом рычага, при этом выходы датчиков связаны с соответствующими входами блока обработки данных.

2. Стенд по п. 1, отличающийся тем, что испытуемый газодинамический подшипник размещен в обойме, которая выполнена с возможностью установки в корпусе испытуемого газодинамического подшипника, причем в обойме выполнены по меньшей мере два осевых отверстия для обеспечения продувки горячего воздуха через испытуемый газодинамический подшипник.

3. Стенд по п. 2, отличающийся тем, что радиальные отверстия равномерно размещены по торцу обоймы испытуемого газодинамического подшипника, а их диаметр составляет 1,0-3,0 мм.

4. Стенд по п. 1 или 3, отличающийся тем, что датчик температуры газодинамического подшипника выполнен в виде трех термопар, последовательно размещенных по длине испытуемого газодинамического подшипника.

5. Стенд по п. 4, отличающийся тем, что вал высокоскоростного электродвигателя снабжен цанговым патроном, выполненным с возможностью соединения с валом, на котором установлен испытуемый газодинамический подшипник.

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ ПОСАДКИ РОТОРА В ГАЗОДИНАМИЧЕСКОМ ПОДШИПНИКЕ СКОЛЬЖЕНИЯ | 2004 |

|

RU2265820C1 |

| СТЕНД ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ ПОДШИПНИКОВ В ИМИТИРУЕМЫХ РАБОЧИХ УСЛОВИЯХ | 2005 |

|

RU2280243C1 |

| Способ точной прокатки | 1947 |

|

SU77430A1 |

| Стенд для контроля (газо) гидродинамических опор электродвигателя | 1987 |

|

SU1545296A1 |

Авторы

Даты

2016-06-20—Публикация

2015-06-01—Подача