Область техники, к которой относится изобретение

Данное изобретение относится к системе и способу оперативного контроля давлений печатных валиков во флексографской печатной машине. Более конкретно, изобретение относится к системе и способу оперативного контроля давлений печатных валиков во флексографской печатной машине в начале нового задания.

Предшествующий уровень техники

Как известно, флексографские печатные машины с центральными барабанами имеют множество формных валиков и анилоксовых валиков, расположенных вокруг центрального барабана, при этом формные валики и анилоксовые валики переносят типографскую краску на запечатываемый материал в зависимости от давлений печати, т.е. в зависимости от давления, прикладываемого каждым формным валиком к центральному барабану и каждым анилоксовым валиком к соответствующей печатной форме. Это давление зависит от относительного положения печатной формы относительно центрального барабана и от относительного положения анилоксового валика относительно печатной формы.

Изменение задания, происходящее всякий раз, когда элементы, которые взаимодействуют для осуществления изменения процесса печати и которые при флексографской печати представляют собой печатную форму, двухстороннее клеящее вещество печатной формы, втулку печатной формы, анилоксовый валик, запечатываемый материал и типографскую краску, а также для осуществления изменения окружающих условий, таких как температура и влажность, всегда требует для получения желаемого отпечатка идентификации правильных давлений печати, т.е. правильных относительных положений между печатной формой и барабаном и между анилоксовым валиком и печатной формой, по отношению к значениям, вычисленным машиной на основании теоретических размеров печатающих элементов.

Идентификация правильных давлений влечет за собой выбраковывание продукции, потерю времени и в значительной степени зависит от опыта и квалификации специалиста-печатника.

В настоящее время уже имеются автоматические системы, которые помогают специалисту-печатнику или заменяют его при идентификации и приложении правильных давлений печати в начале процесса печати после изменения задания.

Эти системы можно подразделить, по существу, на два типа: системы с обратной связью при печати; и автономные системы без обратной связи при печати.

Первые, по существу, измеряют маркировки опечатка (эти маркировки представляют собой представительные метки отпечатка) или весь отпечаток с помощью видеокамеры, а затем корректируют давления печатания (см., например, ЕР 1249346 и ЕР 1666252).

Последние, по существу перед печатью, измеряют размеры поверхности формного валика с помощью систем, которые являются внешними по отношению к машине, сохраняют замеры, и затем устанавливают формной валик на машине и позиционируют его в контакте с центральным барабаном в соответствии с сохраненными данными (см., например, US 2008/0141886 А1).

Однако эти системы имеют несколько проблем.

Прежде всего, во всех системах с обратной связью при печати используется видеокамера, которая выполнена с возможностью измерения и обработки всего печатного изображения или более часто конкретных маркировок, которые характеризуют печатное изображение; присутствие этих маркировок требует новых печатных форм и не обеспечивает использование старых; более того, в каждой системе используются отличающиеся маркировки. Эти маркировки находятся на сторонах материала, и для соблюдения одинаковых размеров печатного изображения, требуется более широкий материал, а значит и бесполезный расход материала.

Кроме того, все «неавтономные» системы с обратной связью при печати управляют движением формных валиков и анилоксовых валиков так, чтобы изменять давления печати, ожидают подготовки отпечатка видеокамерой, измеряют влияние движения формных валиков и анилоксовых валиков на отпечаток и возобновляют этот процесс до тех пор, пока не обнаруживается, что давления стали правильными; эта работа длится долго и дает значительные отходы, которые увеличиваются с увеличением расстояния видеокамер от отпечатков цветов, как обычно бывает из-за проблем занимаемого пространства.

Все «неавтономные» системы с обратной связью при печати работают, сравнивая отпечаток или печатные маркировки с эталонным изображением, характеризующим отпечаток, который пользователь хочет получить, чтобы определить правильные давления печати; следовательно, специалист-печатник загружает это опорное изображение в систему, например, посредством файла.

Все автономные системы без обратной связи при печати лишь измеряют размеры формных валиков и анилоксовых валиков, когда они не установлены на машине; они не измеряют другие элементы, которые внутри машины реагируют на давления печати, т.е. запечатываемый материал, типографскую краску, допуски и механические люфты; эти элементы и зависимости между ними изменяются после изменения задания и могут изменяться во времени, оказывая влияние на давления печатания.

Дополнительная проблема состоит в том, что все автономные системы без обратной связи при печати не измеряют отпечаток, являясь системами без обратной связи, и поэтому менее точны и часто требуют вмешательства специалиста-печатника, который должен подкорректировать давления печати, чтобы получить желаемый отпечаток.

Последним, но не менее важным, является то, что все эти системы сложны и дороги, создают значительные отходы продукции, требуют времени на установку нового задания для печати и почти всегда требуют вмешательства специалиста-печатника, который вынужден подправлять давления печати, чтобы получить желаемый отпечаток.

Раскрытие изобретения

Цель данного изобретения состоит в том, чтобы разработать систему и способ обработки и оперативного контроля давлений печатания для флексографской печатной машины, которые устраняют вышеописанные проблемы, т.е. систему и способ, которые предусматривают непосредственное измерение всего отпечатка и работу с печатными формами без маркировок, и поэтому не требует новых печатных форм.

В рамках этой цели, задача изобретения состоит в том, чтобы разработать систему и способ, которые предусматривают измерение отпечатка без использования видеокамеры.

Еще одна задача изобретения состоит в том, чтобы разработать систему и способ, которые не требуют эталонного изображения для печатного изображения.

Еще одна задача изобретения состоит в том, чтобы разработать систему и способ, которые делают возможным уменьшение отходов продукции и времени, требуемого для автоматической установки давлений печатания после изменения задания.

Еще одна задача изобретения состоит в том, чтобы разработать систему и способ, которые являются полностью автоматическими и которые по завершении осуществления способа не требует вмешательства специалиста-печатника для исправления давлений печатания, чтобы получить желаемый отпечаток.

Еще одна задача данного изобретения состоит в том, чтобы разработать систему и способ, которые проще, надежнее и дешевле, чем системы, используемые в настоящее время.

Эта цель достигается, а также эти и другие задачи, которые позже станут очевиднее, решаются посредством системы для регулирования и оперативного контроля давлений печатных валиков флексографской печатной машины, причем система отличается тем, что она содержит по меньшей мере одно считывающее устройство, которое выполнено с возможностью размещения у печатных валиков печатной машины, причем упомянутое считывающее устройство выполнено с возможностью обнаружения контраста отпечатка на запечатываемом материале, обернутом вокруг центрального барабана печатной машины, при этом упомянутое считывающее устройство соединено с блоком обработки, который выполнен с возможностью определения положения печатных валиков относительно упомянутого центрального барабана, и управления этим положением в зависимости от контраста, обнаруживаемого упомянутым устройством считывания, чтобы получить желаемый отпечаток.

Краткое описание чертежей

Дополнительные характеристики и преимущества изобретения станут очевиднее из нижеследующего описания предпочтительного, но не исключительного, варианта выполнения системы и способа в соответствии с изобретением, проиллюстрированных в качестве неограничительного примера на сопроводительных чертежах, при этом:

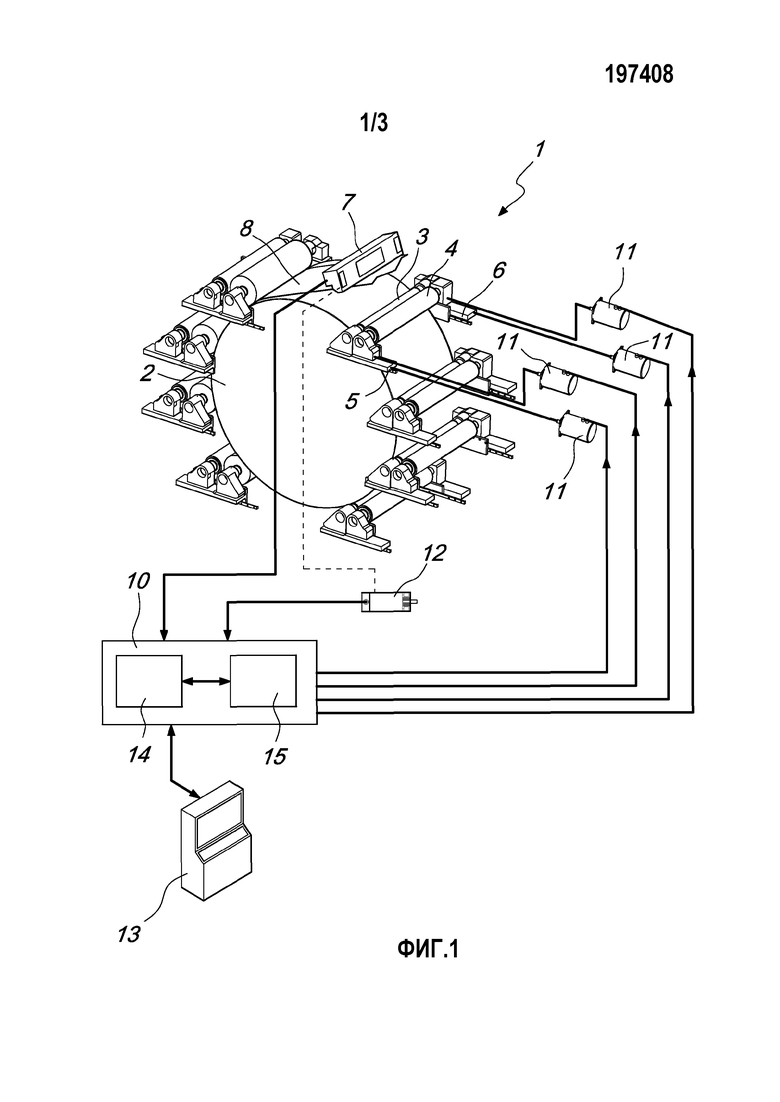

на фиг. 1 представлен схематический вид флексографской печатной машины с центральным барабаном, к которой применима система в соответствии с изобретением;

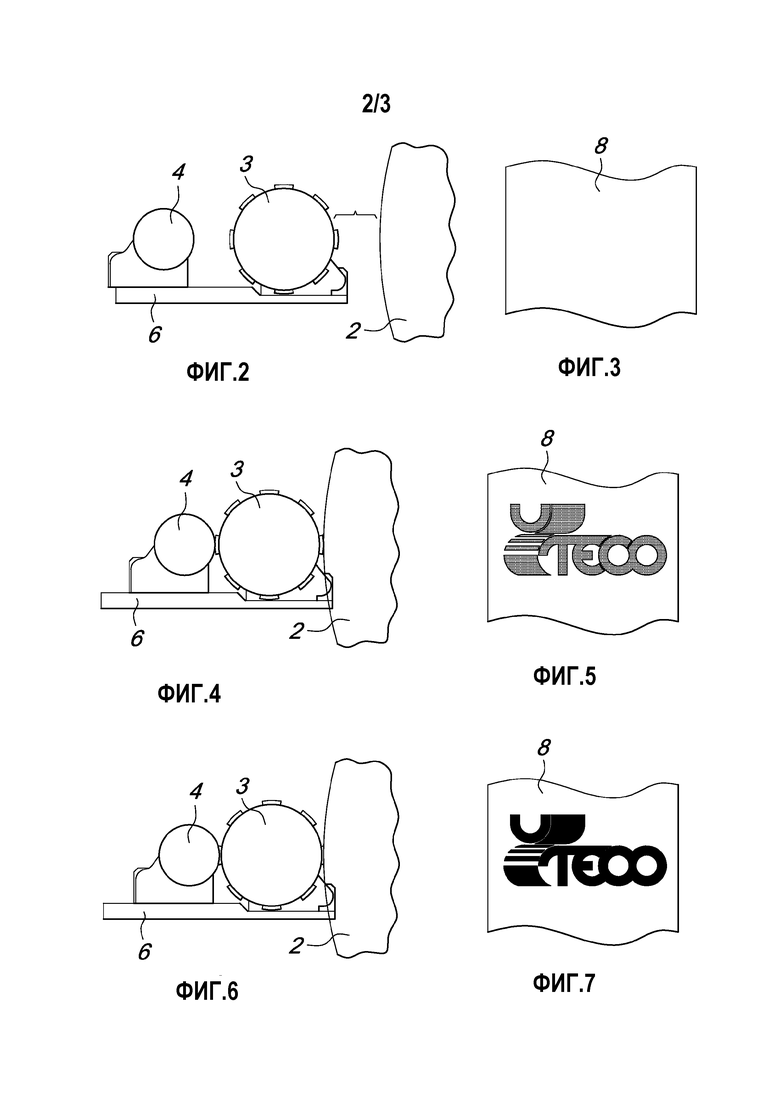

на фиг. 2, 3, 4, 5 и 6 и 7 представлены изображения трех рабочих этапов позиционирования печатных валиков относительно центрального барабана;

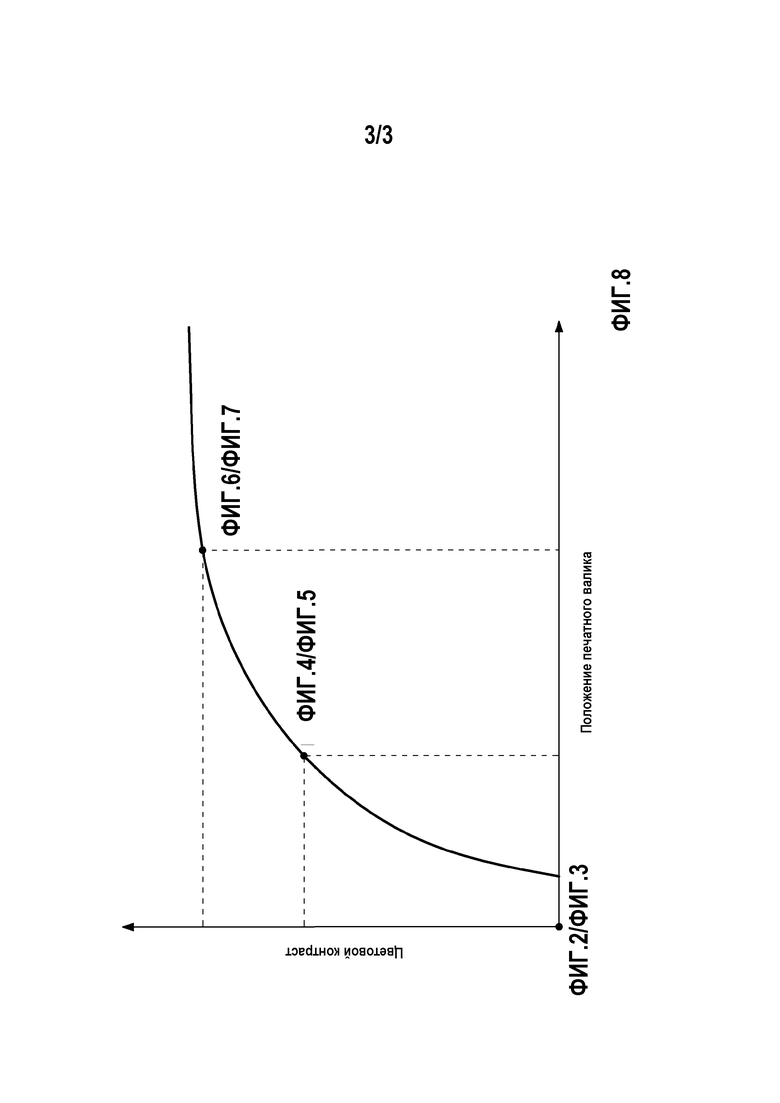

на фиг. 8 представлен график, который показывает контраст цвета в связи с положением печатного валика.

Варианты осуществления изобретения

Что касается чертежей, система в соответствии с изобретением применима к печатной машине, а ее узел в целом обозначен позицией 1. В частности, позиция 2 обозначает центральный барабан печатной машины, а позиции 3 и 4 обозначают, соответственно, пары печатных валиков и анилоксовых валиков (печатные валики), которые расположены вокруг центрального барабана 2 и подходяще могут перемещаться по парам направляющих 5 и 6, вызывая сближение и/или отдаление пар формных валиков 3 и анилоксовых валиков 4 по отношению к центральному барабану 2 флексографской печатной машины.

Обычно печатная машина имеет сторону оператора, на которой работает печатник, и сторону передачи, которая противоположна стороне оператора и на которой предусмотрены элементы для передачи движения валикам машины.

Система, описанная выше, дополнительно содержит по меньшей мере одно считывающее устройство 7, которое выполнено с возможностью обнаружения контраста отпечатка на запечатываемом материале 8, зависящего от контактного давления, которое формный валик 3 прикладывает к запечатываемому материалу, обернутому вокруг центрального барабана 2, и от контактного давления, которое анилоксовый валик 4 прикладывает к формному валику 3.

В частности, считывающее устройство 7 считывает весь отпечаток и измеряет контраст отпечатка материала 8 по отношению к материалу без отпечатка.

Точнее, считывающее устройство 7 состоит из сканирующей головки, размер которой равен ширине запечатываемого материала 8, и которая содержит внутри множество независимых модулей, в состав которых входят линейный датчик, захватывающий объектив, осветительный участок, электронная система управления. Сигнал, выдаваемый на выходе считывающим устройством 7, представляет собой результат интегрирования по области захвата такого печатающего устройства.

Считывающее устройство 7 соединено с блоком 10 обработки и управления, который выполнен с возможностью управления электродвигателями 11 для позиционирования формных валиков 3 и анилоксовых валиков 4 относительно центрального барабана 2.

Считывающее устройство 7 синхронизировано с печатью, проводимой печатными валиками, посредством цифрового сигнала, генерируемого средством 12 («виртуальной печатной формой») для синхронизации движения формных валиков 3 и процесса считывания посредством упомянутого считывающего устройства 7.

Данное средство 12 представляет собой электродвигатель, который вращается с обеспечением синхронизма с печатными формными валиками и снабжен кодером, который генерирует цифровой сигнал на каждом обороте, который, таким образом, представляет собой оборот печатных формных валиков.

Наконец, для управления работой системы в соответствии с изобретением, при печатании используется станция 13 управления.

Блок 10 обработки и управления обеспечивает секцию 14 обработки и секцию 15 управления.

Способ управления давлениями печатания в соответствии с изобретением содержит следующие этапы.

Этап 1

Печатник вводит со станции 13 управления данные нового задания, например, такого как формат печати, тип материала, участвующие станции печати, цвет, печатаемый каждой станцией, и так далее.

Этап 2 (фиг. 2 и 3)

Печатник разрешает процесс управления давлениями печати и отдает команды работающей печатной машине. Печатная машина увеличивает скорость, с которой проходит процесс оперативного контроля давлений печати. Печатный цилиндр в виде барабана 2, формный валик 3 и анилоксовый валик 4 не находятся в контакте и не печатают. Считывающее устройство 7 проводит самокалибровку и измеряет контраст материала 8 без отпечатка.

Этап 3 (фиг. 6 и 7)

Секция 15 управления отдает команды печатным валикам первой станции, среди тех, которые установлены, для достижения взаимного контакта, чтобы осуществить печать; т.е. она отдает команду формному валику 3 вступить в контакт с материалом, обернутым вокруг барабана 2, и команду анилоксовому валику 4 вступить в контакт с формным валиком 3 в соответствии с последовательностью движений, которые определяются серий подъемов, вычисляемых в соответствии с размерами валиков и печатающих систем.

Технологическая последовательность такова, что сначала перемещается анилоксовый валик 4, вступая в контакт с формным валиком 3 и окрашивая его, и затем поэтапно или в соответствии с заранее установленными этапами происходит перемещение формного валика 3 из положения, не предназначенного для печати на материале (условие минимального контраста), в положение максимального давления печати (условие максимального контраста), и это перемещение происходит до тех пор, пока увеличение контраста, измеряемого считывающим устройством 7, больше не будет заметно изменяться.

В течение этой технологической последовательности, считывающее устройство 7 считывает и измеряет контраст материала 8 после каждого движения, осуществляемого формным валиком 3, чтобы оказалось возможным перемещение из положения, в котором печать не происходит, в положение максимального давления печати. Движение формного валика 3 и процесс считывания считывающим устройством 7 синхронизируются посредством средства 12 («виртуальной печатной формы»), например, каждые три оборота средства 12; считывание на первом обороте отклоняется, поскольку на первом обороте происходит переход от печати, определяемой старым положением, к печати, определяемой новым положением; считывание на втором обороте отклоняется, поскольку на втором витке стабилизируется новый отпечаток; и на третьем обороте считывание считается приемлемым.

В течение указанной технологической последовательности, секция 14 обработки сохраняет для каждого движения формного валика 3 его положение и контраст, измеряемый считывающим устройством 7; сохраняемые данные могут быть представлены как точки декартовой плоскости, где по оси X откладывается положение формного валика 3, а по оси Y откладывается значение контраста, измеренное считывающим устройством 7 (см. график согласно фиг. 8).

Рассматривая график согласно фиг. 8, блок обработки учитывает в качестве отправных две точки: нулевую точку, которая определяется положением печатного валика и контрастом, измеренным считывающим устройством 7, когда печать не происходит; и главную точку, которая определяется положением печатного валика и контрастом, измеренным считывающим устройством 7, когда прикладывается максимальное давление печатания.

В частности, считывающее устройство 7 считывает каждый миллиметр запечатываемого материала по всей его ширине, и для каждого миллиметра запечатываемого материала он посылает в секцию 14 обработки значение, характеризующее количество типографской краски на отпечатке на операторской стороне машины, и значение, которое характеризует количество типографской краски на отпечатке на стороне передачи машины.

Секция 14 обработки сохраняет значения количества типографской краски для каждого миллиметра отпечатка, причем это количество также известно как «линейное покрытие», как для стороны оператора, так и для стороны передачи.

Этот этап один за раз осуществляет каждая станция печати, участвующая в печати.

Этап 4 (фиг. 4 и 5)

После этого этапа, который включает в себя позиционирование печатных валиков и измерение контраста отпечатка, когда положения в контакте изменяются, и, следовательно, когда изменяются давления печати, создаваемые этими валиками, секция 14 обработки анализирует и обрабатывает получаемые данные, т.е. нулевую точку, главную точку и промежуточные точки, определяемые положением и контрастом, и автоматически вычисляет положение, а значит и давление печати, создаваемое формным валиком 3, относительно центрального барабана 2, чтобы получить желаемый отпечаток.

Для каждой стороны отпечатка, система принимает в качестве отправных параметров линейное покрытие главной точки на стороне оператора и линейное покрытие главной точки на стороне передачи.

Система в соответствии с изобретением вычисляет положение формного валика 3 относительно центрального барабана 2 для стороны передачи и стороны оператора, чтобы достичь оптимальной печати, в качестве положения, которое имеет максимальное возможное уменьшение давления по отношению к положению главной точки, однако не вызывая при этом значительное снижение покрытия на любой из линий в главной точке.

В качестве альтернативы, можно начать с нулевой точки и обнаруживать точку, где степень покрытия больше не увеличивается.

Этап 5

Секция 15 управления предписывает формному валику 3 движение в положения, вычисленные секцией 14 обработки, чтобы достичь желаемой точки.

Тот же вышеописанный способ также можно осуществить для определения правильных давлений печати между анилоксовым валиком 4 и формным валиком 3, перемещая сначала формный валик 3 для введения его в контакт с материалом, а затем поэтапно перемещая анилоксовый валик 4 из положения, в котором нет контакта с формным валиком (условие максимального контакта), в положение максимального контактного давления (условие максимального контраста), и перемещение происходит до тех пор, пока увеличение контраста, измеряемого считывающим устройством 7, больше не будет заметно изменяться.

Следовательно, способ управления давлениями печати в соответствии с изобретением обеспечивает анализ и обработку данных и вычисление новых положений только один раз, в конце этапа 3, а не при каждом новом позиционировании, как бывает в известных технических решениях.

Преимуществом является процесс, который проще, быстрее и создает меньше отходов печати.

С этой целью также считывающее устройство 7 расположено непосредственно за отпечатком на выходе из центрального барабана 2 и перед сушильной печью.

С этой целью также удобно начинать способ управления давлениями печати в соответствии с изобретением, в частности, технологическую последовательность заранее определенных движений, от точки, где формный валик 3 скользит по поверхности запечатываемого материала 8, обернутого вокруг центрального барабана 2, а анилоксовый валик 4 скользит по печатному формному валику 4; эта точка известна как «точка соприкосновения».

На практике обнаружено, что система и способ в соответствии с изобретением полностью достигают поставленной цели и решают поставленные задачи.

Разработанные таким образом система и способ допускают многочисленные модификации и изменения, причем все они находятся в рамках объема притязаний прилагаемой формулы изобретения; все детали также могут быть заменены другими, технически эквивалентными элементами.

На практике, используемые материалы, а также возможные формы и размеры, могут быть любыми соответствующими требованиям и состоянию техники.

Везде, где в любом пункте формулы изобретения упоминаются технические признаки за которыми следуют позиции, эти позиции включены в текст лишь с целью увеличения ясности формулы изобретения, и поэтому такие позиции не ограничивают интерпретацию каждого элемента, идентифицируемого в качестве такими позициями.

Предложена система для регулирования и оперативного контроля давлений печатных валиков, включающих формные валики и анилоксовые валики, расположенные вокруг центрального барабана флексографской печатной машины, содержащая по меньшей мере одно считывающее устройство, которое выполнено с возможностью размещения у печатных валиков печатной машины для обнаружения контраста отпечатка на запечатываемом материале, обернутом вокруг центрального барабана печатной машины, и выполнено с возможностью считывания по всей ширине печати и измерения величины отпечатка на запечатываемом материале по отношению к его фону, причем упомянутая величина соответствует упомянутому контрасту. Блок обработки и управления, который соединен с упомянутым по меньшей мере одним считывающим устройством и выполнен с возможностью определения положения печатных валиков относительно упомянутого центрального барабана, и управления этим положением в зависимости от контраста, обнаруживаемого упомянутым устройством считывания, чтобы получить желаемый отпечаток. При этом упомянутый блок обработки и управления содержит секцию управления и секцию обработки, которые выполнены с возможностью отдавать команды на выполнение последовательности поэтапных движений формного валика относительно центрального барабана или также анилоксового валика относительно формного валика, для контакта во время печати при разных давлениях печатания. Сохранять, для каждого движения формного валика, полученных данных относительно его положения, и контраст, измеренный считывающим устройством, и анализировать и обрабатывать полученные данные и автоматически вычислять положение и, следовательно, печатное давление формного валика относительно центрального барабана, чтобы получить желаемый отпечаток. 2 н. и 7 з.п. ф-лы, 8 ил.

1. Система для регулирования и оперативного контроля давлений печатных валиков (3, 4), включающих формные валики (3) и анилоксовые валики (4), расположенные вокруг центрального барабана (2) флексографской печатной машины, содержащая:

по меньшей мере одно считывающее устройство (7), которое выполнено с возможностью размещения у печатных валиков (3, 4) печатной машины для обнаружения контраста отпечатка на запечатываемом материале (8), обернутом вокруг центрального барабана (2) печатной машины, и выполнено с возможностью считывания по всей ширине печати и измерения величины отпечатка на запечатываемом материале (8) по отношению к его фону, причем упомянутая величина соответствует упомянутому контрасту; и

блок (10) обработки и управления, который соединен с упомянутым по меньшей мере одним считывающим устройством (7) и выполнен с возможностью определения положения печатных валиков (3, 4) относительно упомянутого центрального барабана (2), и управления этим положением в зависимости от контраста, обнаруживаемого упомянутым устройством считывания (7), чтобы получить желаемый отпечаток, и

при этом упомянутый блок (10) обработки и управления содержит секцию (15) управления и секцию (14) обработки, которые выполнены с возможностью:

- отдавать команды на выполнение последовательности поэтапных движений формного валика (3) относительно центрального барабана (2) или также анилоксового валика (4) относительно формного валика (3), для контакта во время печати при разных давлениях печатания,

- сохранять, для каждого движения формного валика (3), полученных данных относительно его положения, и контраст, измеренный считывающим устройством (7), и

- анализировать и обрабатывать полученные данные и автоматически вычислять положение и, следовательно, печатное давление формного валика (3) относительно центрального барабана (2), чтобы получить желаемый отпечаток.

2. Система по п. 1, отличающаяся тем, что она содержит средство (12) для синхронизации движения формных валиков (3) и процесса считывания посредством упомянутого по меньшей мере одного считывающего устройства (7), причем упомянутое средство (12) соединено с блоком (10) обработки и управления.

3. Система по п. 2, отличающаяся тем, что упомянутое средство (12) состоит из электродвигателя, который вращается с возможностью его синхронизации с формными валиками (3) и снабжен кодером, который генерирует цифровой сигнал на каждом обороте, который, таким образом, представляет собой оборот формных валиков (3).

4. Система по п. 2 или 3, отличающаяся тем, что упомянутое средство (12) синхронизировано со всеми печатными валиками (3, 4) флексографской печатной машины.

5. Система по п. 1, отличающаяся тем, что упомянутый блок (10) обработки и управления управляет движением формного валика (3) относительно центрального барабана (2) и движением анилоксового валика (4) относительно формного валика (3).

6. Способ управления давлениями печати для флексографской печатной машины посредством системы по п. 1, отличающийся тем, что он включает в себя этапы, на которых:

1) вводят со станции управления данные нового задания, например, такие как формат печати, тип запечатываемого материала, участвующие в процессе станции, цвет, который присутствует на каждой станции, и так далее;

2) заставляют машину работать со скоростью, на которой осуществляют способ управления давлениями печати, и измеряют посредством по меньшей мере одного считывающего устройства (7) контраст запечатываемого материала (8) без печати;

3) осуществляют технологическую последовательность поэтапных движений формного валика (3) относительно центрального барабана (2) или также анилоксового валика (4) относительно формного валика (3), для контакта во время печати при разных давлениях печати, и измеряют контраст отпечатка посредством считывающего устройства (7), и во время осуществления упомянутой последовательности сохраняют, для каждого движения формного валика (3), полученные данные относительно его положения и контраст, измеренный считывающим устройством (7); и

4) в конце технологической последовательности движений и соответствующих измерений контраста анализируют и обрабатывают полученные данные и автоматически вычисляют положение и, следовательно, давление печати формного валика (3) относительно центрального барабана (2), чтобы получить желаемый отпечаток.

7. Способ по п. 6, отличающийся тем, что этап движения упомянутых печатных валиков (3, 4) относительно упомянутого центрального барабана (2) осуществляют начиная с нулевой точки или точки соприкосновения, предполагаемой в качестве точки, в которой формный валик (3) скользит по поверхности запечатываемого материала (8) или анилоксовый валик (4) скользит по формному валику (3).

8. Способ по п. 7, отличающийся тем, что движение формного валика (3) относительно центрального барабана (2) и движение анилоксового валика (4) относительно формного валика (3) осуществляют в последовательности движений с заранее заданными промежутками, определяемыми подъемами относительно упомянутой нулевой точки или точки соприкосновения.

9. Способ по п. 7, отличающийся тем, что упомянутая нулевая точка или точка соприкосновения является точкой, где упомянутый формный валик (3) начинает вступать в контакт с упомянутым запечатываемым материалом (8), расположенным на упомянутом центральном барабане (2), или точка, где упомянутый анилоксовый валик (4) начинает вступать в контакт с упомянутым формным валиком (3).

| Линия для изготовления деталей | 1988 |

|

SU1666252A1 |

| WO 2004065127 A2, 05.08.2004 | |||

| US 4667596 A, 26.05.1987 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2016-06-20—Публикация

2011-12-13—Подача