Изобретение относится к обработке металлов давлением и может быть использовано для изготовления деталей.

Цель изобретения - повышение производительности процесса изготовления и расширение технологических возможностей путем изготовления деталей из порошков.

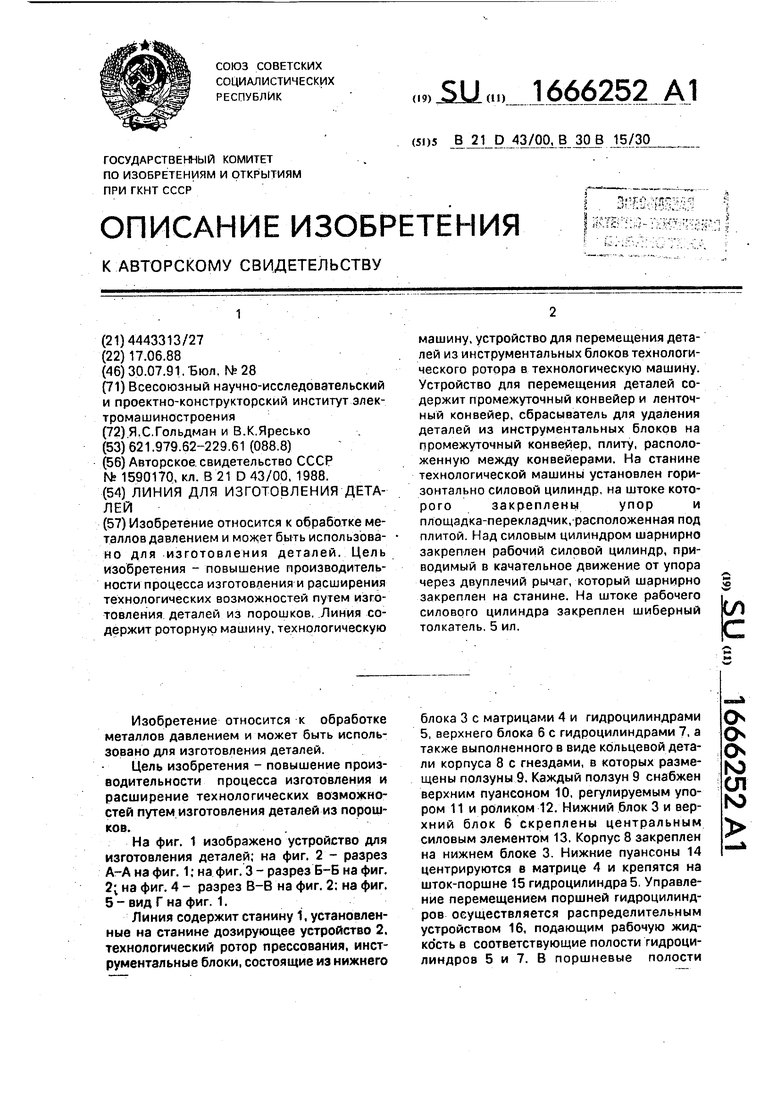

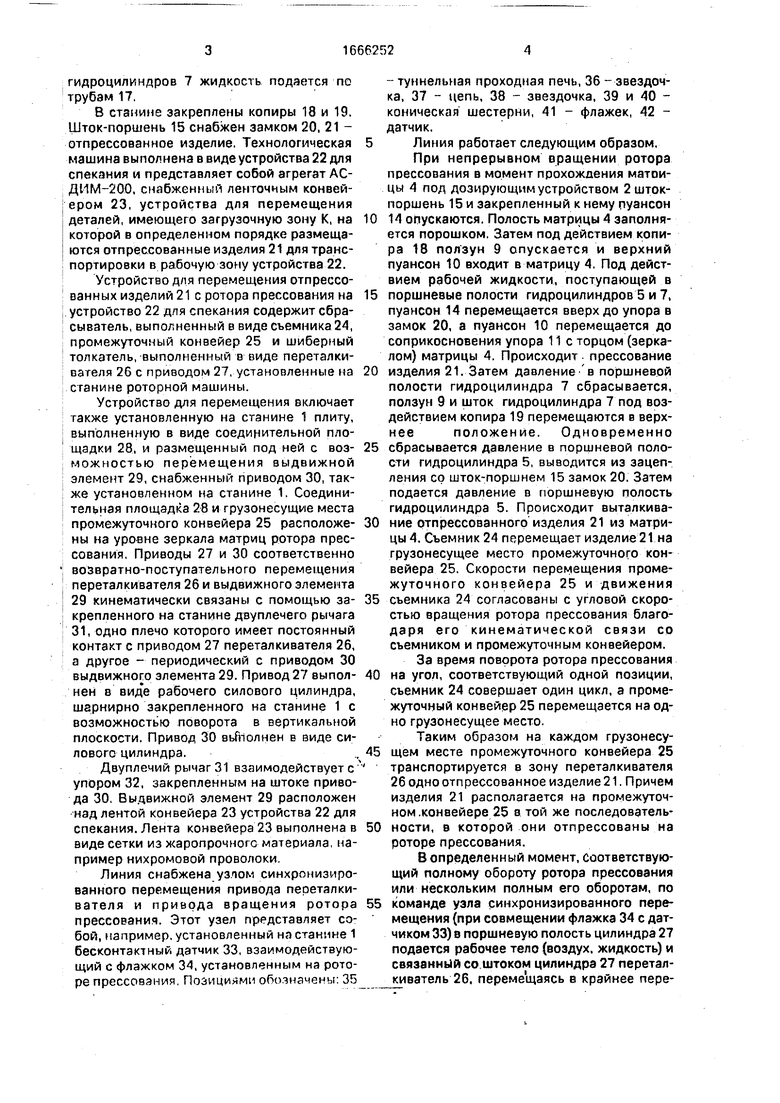

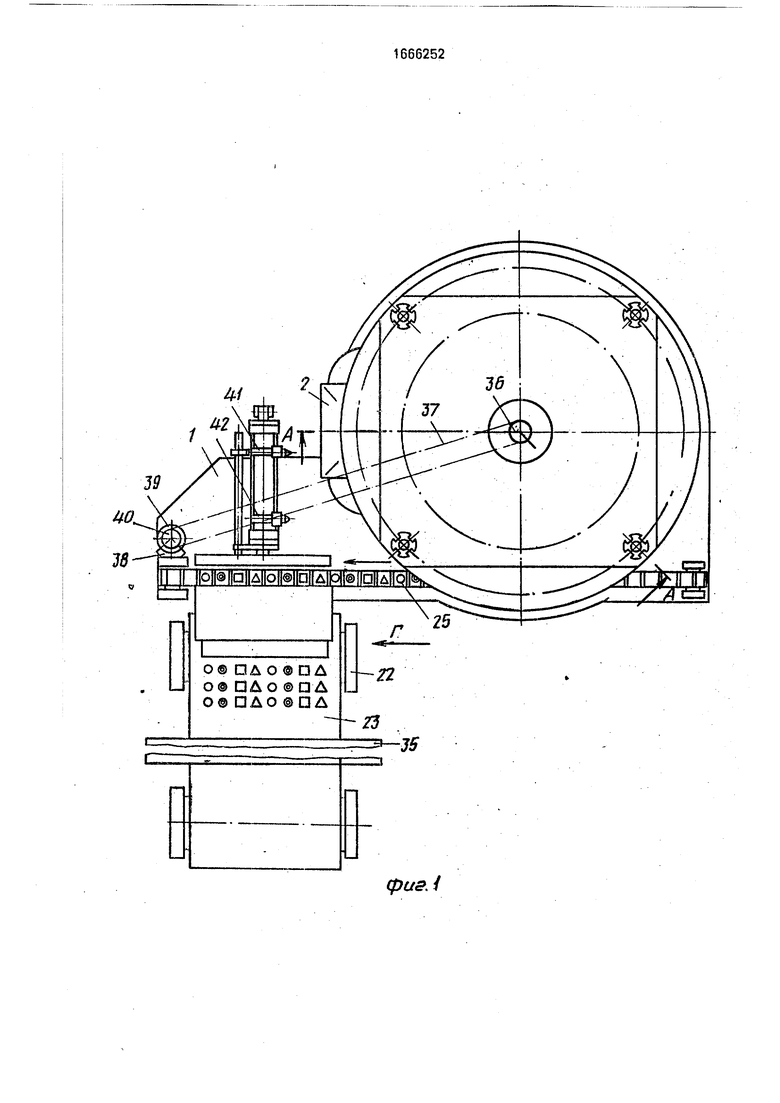

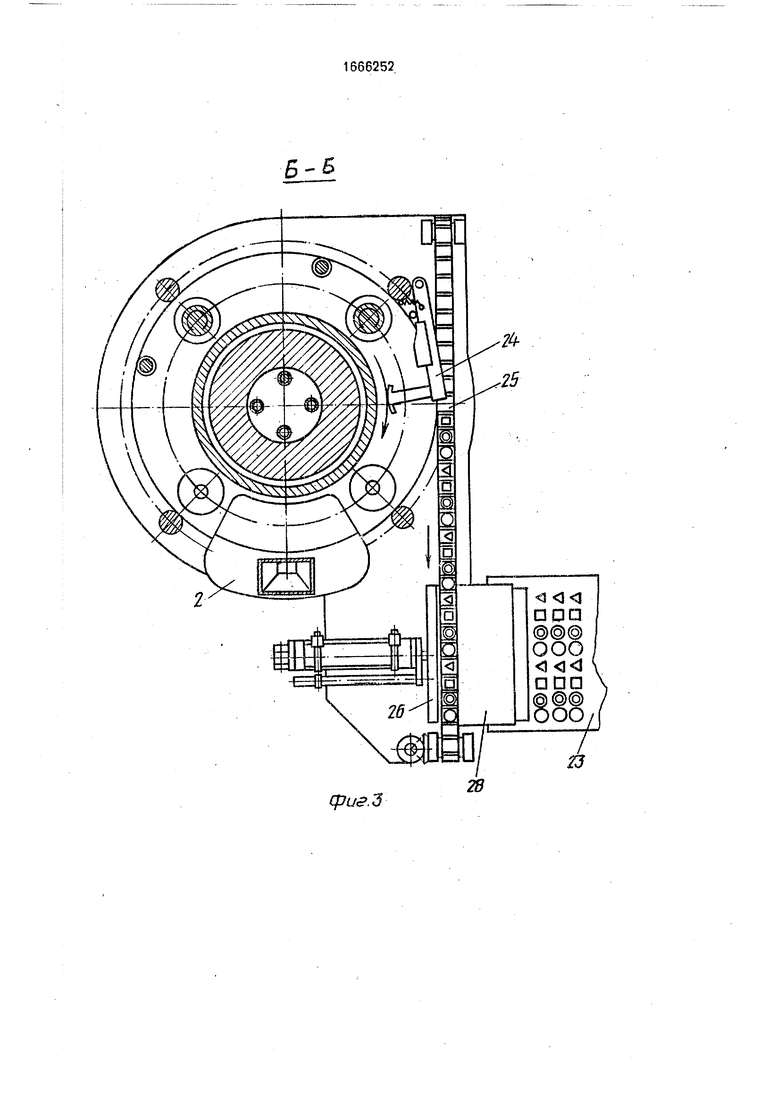

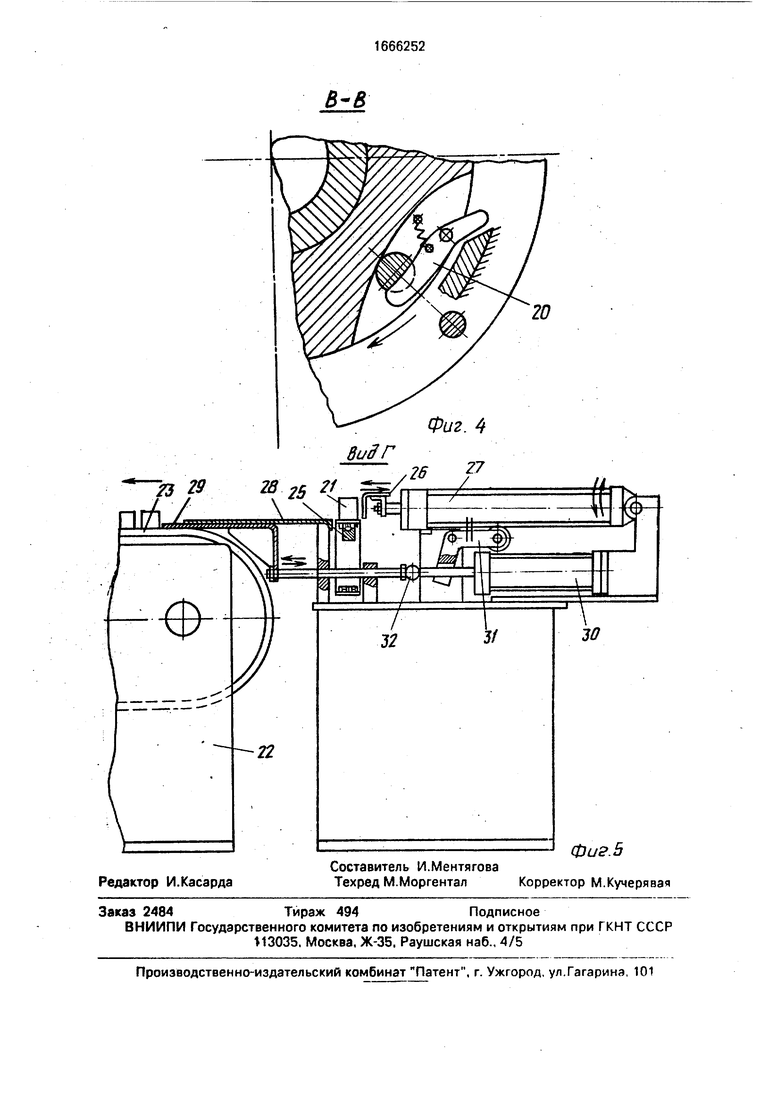

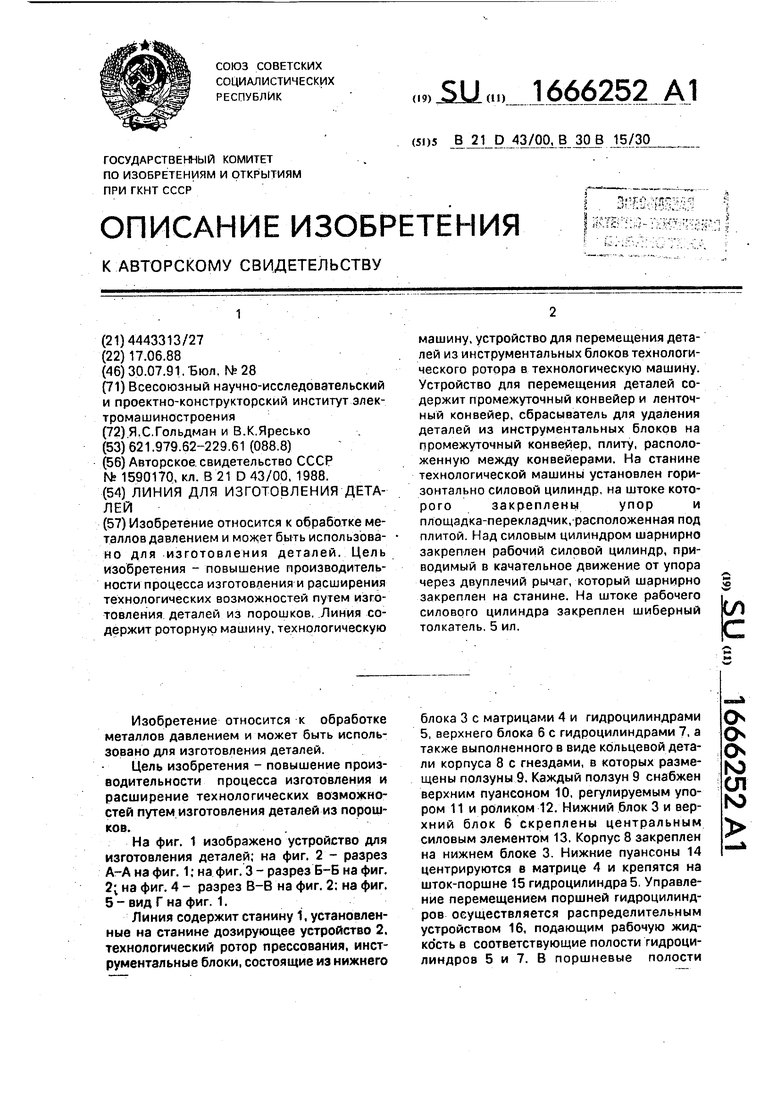

На фиг. 1 изображено устройство для изготовления деталей; на фиг. 2 - разрез А-А на фиг. 1: на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - вид Г на фиг. 1.

Линия содержит станину 1, установленные на станине дозирующее устройство 2, технологический ротор прессования, инструментальные блоки, состоящие из нижнего

блока 3 с матрицами 4 и гидроцилиндрами 5, верхнего блока 6 с гидроцилиндрами 7, а также выполненного в виде кольцевой детали корпуса 8 с гнездами, в которых размещены ползуны 9. Каждый ползун 9 снабжен верхним пуансоном 10. регулируемым упором 11 и роликом 12. Нижний блок 3 и верхний блок 6 скреплены центральным силовым элементом 13. Корпус 8 закреплен на нижнем блоке 3. Нижние пуансоны 14 центрируются в матрице 4 и крепятся на шток-поршне 15 гидроцилиндра 5 Управление перемещением поршней гидроцилиндров осуществляется распределительным устройством 16, подающим рабочую жид- ко сть в соответствующие полости гидроцилиндров 5 и 7. В поршневые полости

a

О

( О Ю

СП

ю

гидроцилиндров 7 жидкость подается по трубам 17.

В станине закреплены копиры 18 и 19. Шток-поршень 15 снабжен замком 20, 21 - отпрессованное изделие. Технологическая машина выполнена в виде устройства 22 для спекания и представляет собой агрегат АС- ДИМ-200, снабженный ленточным конвейером 23, устройства для перемещения деталей, имеющего загрузочную зону К, на которой в определенном порядке размещаются отпрессованные изделия 21 для транспортировки в рабочую зону устройства 22.

Устройство для перемещения отпрессованных изделий 21 с ротора прессования на устройство 22 для спекания содержит сбрасыватель, выполненный в виде съемника 24, промежуточный конвейер 25 и шиберный толкатель, выполненный в виде переталки- вателя 26 с приводом 27, установленные на станине роторной машины.

Устройство для перемещения включает также установленную на станине 1 плиту, выполненную в виде соединительной площадки 28, и размещенный под ней с воз- можностью перемещения выдвижной элемент 29, снабженный приводом 30, также установленном на станине 1. Соединительная площадка 28 и грузонесущие места промежуточного конвейера 25 расположе- ны на уровне зеркала матриц ротора прессования. Приводы 27 и 30 соответственно возвратно-поступательного перемещения переталкивателя 26 и выдвижного элемента 29 кинематически связаны с помощью за- крепленного на станине двуплечего рычага 31, одно плечо которого имеет постоянный контакт с приводом 27 переталкивателя 26, а другое - периодический с приводом 30 выдвижного элемента 29. Привод 27 выпол- нен в виде рабочего силового цилиндра, шарнирно закрепленного на станине 1 с возможностью поворота в вертикальной плоскости. Привод 30 вЫтюлнен в виде силового цилиндра.

Двуплечий рычаг 31 взаимодействует с упором 32, закрепленным на штоке привода 30. Выдвижной элемент 29 расположен над лентой конвейера 23 устройства 22 для спекания. Лента конвейера 23 выполнена в виде сетки из жаропрочного материала, например нихромовой проволоки

Линия снабжена узIOM синхронизированного перемещения привода пеоеталки- вателя и привода вращения ротора прессования. Этот узел представляет собой, например, установленный на станине 1 бесконтактный датчик 33, взаимодействующий с флажком 34, установленным на роторе прессования Позициями обозначены 35

- туннельная проходная печь, 36 - звездочка, 37 - цепь, 38 - звездочка, 39 и 40 - коническая шестерни, 41 - флажек, 42 - датчик.

Линия работает следующим образом.

При непрерывном вращении ротора прессования в момент прохождения матпи- цы 4 под дозирующим устройством 2 шток- поршень 15 и закрепленный к нему пуансон 14 опускаются. Полость матрицы 4 заполняется порошком. Затем под действием копира 18 ползун 9 опускается и верхний пуансон 10 входит в матрицу 4. Под действием рабочей жидкости, поступающей в поршневые полости гидроцилиндров 5 и 7, пуансон 14 перемещается вверх до упора в замок 20, а пуансон 10 перемещается до соприкосновения упора 11 с торцом (зеркалом) матрицы 4. Происходит прессование изделия 21. Затем давление в поршневой полости гидроцилиндра 7 сбрасывается, ползун 9 и шток гидроцилиндра 7 под воздействием копира 19 перемещаются в верхнееположение. Одновременно сбрасывается давление в поршневой полости гидроцилиндра 5, выводится из зацепления со шток-поршнем 15 замок 20. Затем подается давление в поршневую полость гидроцилиндра 5. Происходит выталкивание отпрессованного изделия 21 из матрицы 4. Съемник 24 перемещает изделие 21 на грузонесущее место промежуточного конвейера 25. Скорости перемещения промежуточного конвейера 25 и движения съемника 24 согласованы с угловой скоростью вращения ротора прессования благодаря его кинематической связи со съемником и промежуточным конвейером.

За время поворота ротора прессования на угол, соответствующий одной позиции, съемник 24 совершает один цикл, а промежуточный конвейер 25 перемещается на одно грузонесущее место.

Таким образом на каждом грузонесу- щем месте промежуточного конвейера 25 транспортируется в зону переталкивателя 26 одно отпрессованное изделие 21. П ричем изделия 21 располагается на промежуточном конвейере 25 в той же последовательности, в которой они отпрессованы на роторе прессования.

В определенный момент, соответствующий полному обороту ротора прессования или нескольким полным его оборотам, по команде узла синхронизированного перемещения (при совмещении флажка 34 с датчиком 33) в поршневую полость цилиндра 27 подается рабочее тело (воздух, жидкость) и связанный со штоком цилиндра 27 перетал- киватель 26, перемещаясь в крайнее переднее положение, сталкивает изделия 21 -с промежуточного конвейера 25 на соединительную площадку 28 и далее к краю выдвижного элемента 2,9. Затем подается команда на втягивание штока привода 30. Закрепленный на этом штоке выдвижной элемент 29 перемещается в направлении, противоположном движению конвейера 23, т.е. выдвижной элемент 29 уходит из-под изделий 21, которые оказываются на ленте- сетке конвеера 23. В конце хода штока привода 30 закрепленный на нем упор 32 взаимодействует с двуплечим рычагом 31, поворачивая его вокруг оси. При этом плечо двуплечего рычага 31, находящееся в постоянном контакте с приводом переталкивате- ля 27, перемещается вверх, так же поворачивается вверх вокруг оси корпус привода 27 с переталкивателем 26. Такая траектория движения переталкивателя 26 необходима, чтобы не препятствовать перемещению следующего поперечного ряда от- прессованных изделий 21 в зону их переталкивания на конвейер 23. Далее шток привода 27 втягивается. Переталкиватель 26 занимает исходное положение, а шток привода 30 и закрепленный на нем выдвижной элемент 29 возвращаются в исходное положение. При этом двуплечий рычаг 31 и привод 27 также занимают исходное положение.

Отпрессованные изделия располагаются на ленте конвейера 23 в строгом соответствии с последовательностью их прессования, следовательно, имеются возможность многономенклатурного изготовления изделий на роторной линии.

Роторная линия для изготовления изделий из порошков предлагаемой конструкции позволяет по сравнению с механизированной линией-прототипом обеспечить полную автоматизацию операций технологического цикла, начиная от за- сыпки порошка в матрицы роторной машины для прессования изделий до выхода спеченных изделий из устройства для спекания без применения ручного труда на транспортных операциях. При этом существенно облегчаются условия труда персонала при штатных режимах линии.

При изготовлении изделий на предлагаемой линии сохраняется их строгая ориентация, начиная от прессования и заканчивая съемом изделий с конвейера устройства для спекания. Причем изделия, прессуемые на соответствующей позиции ротора прессования, всегда попадают в один и тот же продольный ряд во время технологического цикла. Тем самым обеспечивается надежное отделение бракованных изделий от годных в том случае, на какой-либо позиции ротора прессования на прессующем инструменте появляется дефект, приводящий к появлению брака. Кроме того, используемое в роторной линии транспортное средство, позволяющее обеспечить перемещение в одном продольном ряду изделий, отпрессованных на одной и той же позиции ротора прессования, делает

0 возможным одновременное изготовление изделий, различных по размерам и форме, т.е. многономенклатурность.

Формула изобретения Линия для изготовления деталей, со5 держащая роторную машину, выполненную в виде станины, в которой установлен технологический ротор с инструментальными блоками, технологическую машину для обработки деталей и устройство для переме0 щения деталей из инструментальных блоков в рабочую зону технологической машины, отличающаяся тем, что, с целью повышения производительности процесса изготовления и расширения технологиче 5 ских возможностей путем изготовления деталей из порошков, она снабжена двумя датчиками, один из которых закреплен с возможностью взаимодействия с ротором, устройство для перемещения выполнено в

0 виде цепной передачи конвейера, связанного технологическим ротором посредством цепной передачи, сбрасывателя для перемещения деталей из инструментальных блоков на конвейер,установленного на

5 станине,ленточного конвейера для перемещения деталей в рабочую зону технологической машины, плиты, закрепленной на станине роторной машины горизонтальной расположенной между конвейерами выше

0 верхнего уровня ленточного конвейера, силового цилиндра со штоком, неподвижно установленного на станине роторной машины, связанного с датчиком, взаимодействующим с ротором, и расположенного

5 горизонтально, площадки-перекладчика, смонтированной на штоке силового цилиндра и расположенной под плитой, рабочего силового цилиндра с рабочим штоком, шар- нирно закрепленного на станине роторной

0 машины с возможностью поворота в вертикальной плоскости, шиберного толкателя, смонтированного на рабочем штоке, упора, закрепленного на рабочем штоке, и двуплечего рычага, шарнирно смонтированного на

5 станине с возможностью взаимодействия концами с упором и рабочим силовым цилиндром, причем другой датчик установлен с возможностью взаимодействия с шиберным толкателем и связан с рабочим силовым цилиндром.

Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

| Роторная машина для штамповочных операций | 1990 |

|

SU1745523A1 |

| Гидравлический пресс | 2016 |

|

RU2606413C1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторная машина для прессования изделий из порошкообразных материалов | 1979 |

|

SU965076A2 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторная машина для прессования изделий из порошков | 1989 |

|

SU1613360A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1966 |

|

SU181958A1 |

| Рабочий ротор роторной машины | 1984 |

|

SU1222385A1 |

| Технологический ротор роторных машин | 1985 |

|

SU1326448A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления деталей. Цель изобретения - повышение производительности процесса изготовления и расширение технологических возможностей путем изготовления деталей из порошков. Линия содержит роторную машину, технологическую машину, устройство для перемещения деталей из инструментальных блоков технологического ротора в технологическую машину. Устройство для перемещения деталей содержит промежуточный конвейер и ленточный конвейер, сбрасыватель для удаления деталей из инструментальных блоков на промежуточный конвейер, плиту, расположенную между конвейерами. На станине технологической машины установлен горизонтально силовой цилиндр, на штоке которого закреплены упор и площадка-перекладчик, расположенная под плитой. Над силовым цилиндром шарнирно закреплен рабочий силовой цилиндр, приводимый в качательное движение от упора через двуплечий рычаг, который шарнирно закреплен на станине. На штоке рабочего силового цилиндра закреплен шиберный толкатель. 5 ил.

фигЛ

А-А

15

фиг.2

CN 1Я CN CD

to

to

Ш

tQ

в-в

Редактор И.Касарда

Составитель И.Ментягова Техред М.Моргентал

Фиг 5

Корректор М.Кучерявая

| Устройство для штамповки деталей из ленточного материала | 1988 |

|

SU1590170A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-30—Публикация

1988-06-17—Подача