Изобретение относится к лопатке ротора турбомашины. Такая лопатка может быть использована в любом типе турбомашины, либо в наземной, либо для авиации, и, в частности, она может быть использована в турбореактивном двигателе самолета или в турбовальном двигателе вертолета.

В данном описании определения «расположенный выше по потоку» и «расположенный ниже по потоку» относятся к нормальному направлению потока газа в турбомашине (сверху вниз по направлению потока).

Термины «ось турбомашины» или «ось двигателя» обозначают ось вращения ротора турбомашины. Осевое направление соответствует направлению оси двигателя, а радиальным направлением является направление, перпендикулярное оси двигателя и пересекающееся с упомянутой осью. Аналогично, осевой плоскостью является плоскость, содержащая ось двигателя, а радиальной плоскостью является плоскость, перпендикулярная упомянутой оси.

Если не указано иное, то прилагательные «внутренний» и «наружный» используются относительно радиального направления, так что внутренняя часть элемента находится ближе в радиальном направлении к оси двигателя, чем наружная часть упомянутого элемента.

Лопатка ротора турбомашины обычно содержит аэродинамический профиль, проходящий вдоль оси установки лопатки между ближним и дальним (т.е. внутренним и наружным) концами лопатки. На своем ближнем конце лопатка содержит хвостовик для прикрепления ее к диску ротора двигателя, причем упомянутый диск является общим для множества лопаток. Лопатки служат для получения усилия от газа, проходящего через турбомашину, для передачи усилия на диск ротора. На своем дальнем конце лопатка может содержать поперечный элемент, называемый наружной частью. Когда множество лопаток ротора прикрепляют к диску ротора, их наружные части размещают рядом так, чтобы образовать кольцевой обод, который служит, в частности, для образования наружной стороны проточного канала для газа, проходящего через турбомашину, тем самым ограничивая утечку газа в данном участке. Лопатки ротора обычно изготавливают с углом закручивания. Когда лопатки собирают, их собирают, прикладывая усилие, чтобы уменьшить этот угол закручивания до нуля, тем самым позволяя упомянутым наружным частям лопаток входить в контакт и придавая жесткость колесу с лопатками и ограничивая вибрацию.

Ось установки лопатки представляет собой ось, перпендикулярную оси турбомашины, которая проходит через центр тяжести самого внутреннего участка аэродинамического профиля лопатки (т.е. участка, ближайшего к оси двигателя).

Аэродинамический профиль лопатки содержит поверхность стороны давления и поверхность стороны всасывания. Стороны давления и всасывания лопатки определяются соответствующим образом.

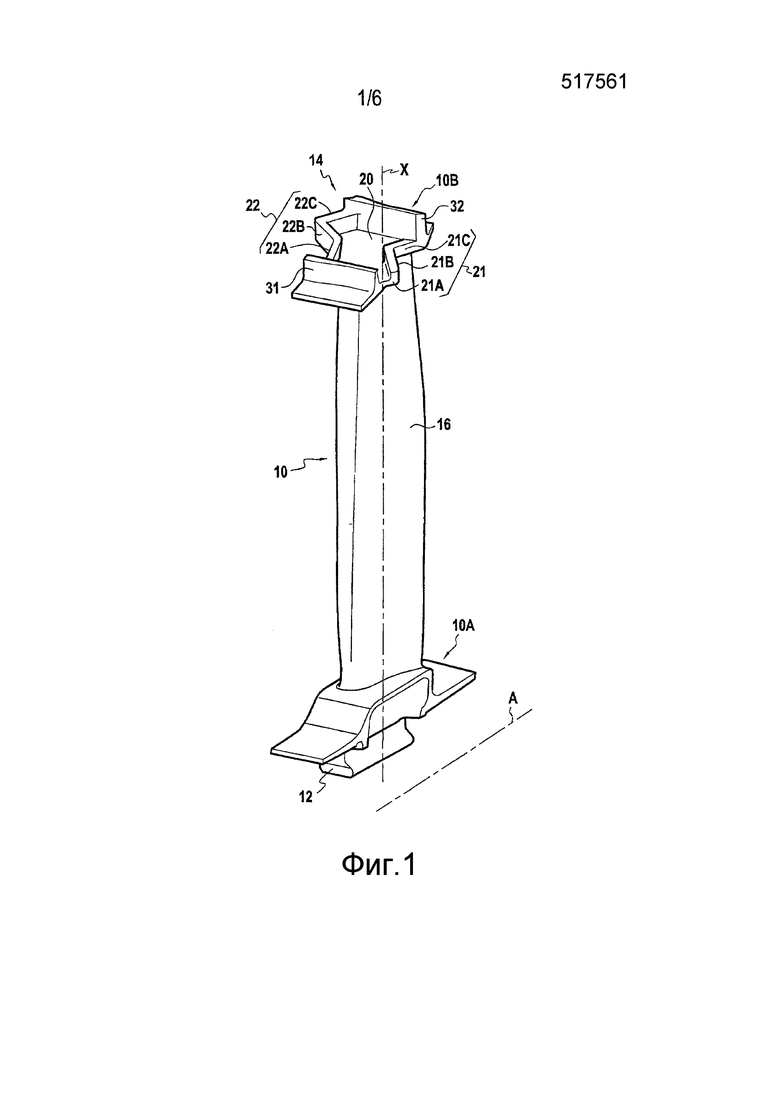

Обычная лопатка ротора показана на фиг. 1. Лопатка данного типа описана в патентном документе FR 2923524 А1. Лопатка 10 содержит аэродинамический профиль 16, продолжающийся вдоль оси X установки лопатки между ближним и дальним концами 10А и 10В лопатки. Аэродинамический профиль 16 содержит поверхность 15А стороны давления и поверхность стороны всасывания. На своем ближнем конце 10А лопатка содержит хвостовик 12, посредством которого она прикрепляется к диску ротора (не показанному). На своем дальнем конце 10В лопатка 10 содержит наружную часть 14. Когда множество лопаток 10 ротора прикрепляют к диску ротора, их наружные части 14 размещают рядом так, чтобы образовать кольцевой обод.

Наружная часть 14 содержит: полку 20, образующую наружную поверхность проточного канала для газа, проходящего между аэродинамическими профилями 16, и содержащую первый и второй противоположные боковые края 21 и 22 соответственно на стороне давления и на стороне всасывания лопатки 10; и расположенный выше по потоку и расположенный ниже по потоку уплотняющие выступы 31 и 32, продолжающиеся радиально наружу из наружной поверхности полки 20. Каждый из упомянутых первого и второго боковых краев полки образует по существу Z-образный профиль между расположенным выше по потоку и расположенным ниже по потоку выступами 31 и 32, каковой профиль содержит первый участок 21А, 22А рядом с расположенным выше по потоку выступом 31, промежуточный второй участок 21В, 22В и третий участок 21С, 22С рядом с расположенным ниже по потоку выступом 32, причем упомянутые первый и третий участки по существу параллельны друг другу, а упомянутый второй участок продолжается под углом между упомянутыми первым и третьим участками.

Для того чтобы погасить вибрацию, которой подвергаются лопатки 10 во время работы, лопатки закрепляют на их роторных дисках с предварительным закручивающим напряжением вокруг их осей X установки: при этом форма наружных частей 14 является такой, что каждая лопатка 10 подвергается воздействию закручивающего напряжения в результате прижатия к соседним лопаткам вдоль вторых участков 21В, 22В боковых краев 21, 22. Таким образом, когда турбомашина находится в процессе эксплуатации, вторые участки 21В, 22В образуют поверхности контакта между лопатками и они подвергаются воздействию значительных сил трения.

Для того чтобы предохранить их от износа, вторые участки 21В, 22В покрывают материалом, который выдерживает трение и который продается под торговой маркой «Stellite». Данный износостойкий материал обычно наносят на вторые участки 21В, 22В посредством сварки. Это ручная операция и при нанесении износостойкий материал находится в жидком виде.

Первая проблема, связанная с такими лопатками, обусловлена тем, что когда вторые участки 21В, 22В наружной части 14 являются узкими (т.е. имеют ограниченную высоту вдоль оси X установки), то наносить износостойкий материал только на данные участки 21В, 22В трудно (т.е. трудно предотвратить переливание из данных участков), учитывая то, что используемый метод нанесения недостаточно точный. К сожалению, нанесение износостойкого материала за пределами участков 21В, 22В, в частности на поясок, расположенный между аэродинамическим профилем 16 и внутренней поверхностью полки 20, неблагоприятно, поскольку оно может порождать трещины в детали и вызывать аэродинамические потери в канале перемещения газа.

Решение данной проблемы состоит в выполнении вторых участков 21В, 22В с избыточным размером, т.е. в увеличении их высоты вдоль оси X установки. Однако такое решение не является удовлетворительным, поскольку оно увеличивает вес и размеры наружной части 14.

Другой проблемой, связанной с такими лопатками 10, является перекрытие между соседними лопатками (т.е. боковой край 21 первой лопатки проходит над боковым краем 22 второй лопатки, расположенной рядом с первой) во время разных этапов работы турбомашины.

Таким образом, существует потребность в лопатке ротора другого типа.

Данное описание обеспечивает лопатку ротора турбомашины, содержащую наружную часть в ее дальнем конце, причем упомянутая наружная часть содержит полку, образующую наружную поверхность канала для газа, проходящего через турбомашину, и упомянутая полка содержит первый и второй противоположные боковые края. Упомянутая наружная часть содержит также расположенный выше по потоку и расположенный ниже по потоку уплотняющие выступы, продолжающиеся (в высоту) за пределами упомянутой полки, причем каждый выступ продолжается (в длину) между двумя боковыми поверхностями, расположенными соответственно на упомянутых первом и втором боковых краях. Упомянутая лопатка выполнена таким образом, что боковые поверхности упомянутых расположенного выше по потоку и расположенного ниже по потоку выступов по меньшей мере частично покрыты износостойким материалом.

В данном решении, боковые поверхности упомянутых расположенного выше по потоку и расположенного ниже по потоку выступов приспособлены для нанесения износостойкого материала, и, таким образом, они служат в качестве поверхностей контакта между лопатками.

Данное решение позволяет обеспечить функциональные и производственные требования, связанные с наружной частью, при этом также уменьшая ее вес и размер (учитывая то, что с точки зрения веса упомянутая наружная часть является наиболее критичным участком лопатки). В частности, уже нет необходимости выполнять промежуточные участки боковых краев с избыточным размером, поскольку они уже не выполняют функцию поверхностей контакта между лопатками. Следовательно, упомянутые боковые края могут быть сделаны настолько узкими, насколько это необходимо. Кроме того, новые поверхности контакта между лопатками используют упомянутые выступы, поэтому нет необходимости избыточного увеличения размеров выступов.

Данное решение имеет дополнительное преимущество в том, что упрощает размещение центра тяжести наружной части лопатки, тем самым улучшая механические свойства лопатки, как вибрационные, так и статические.

Кроме того, предлагаемое решение позволяет образовать поверхность контакта между лопатками, имеющую достаточно большую площадь, тем самым ограничивая износ данной поверхности.

И наконец, при данном решении, уменьшается риск перекрытия лопаток, поскольку увеличивается высота поверхности контакта между лопатками.

Используемый износостойкий материал может представлять собой сплав на основе кобальта, и, в частности, это может быть сплав, продаваемый под торговой маркой «Stellite», со значительным содержанием хрома.

Боковые поверхности упомянутого расположенного выше по потоку или ниже по потоку выступа могут быть покрыты износостойким материалом полностью или частично. Если они покрыты полностью, то слой износостойкого материала продолжается в высоту по всему выступу, от внутренней поверхности полки (т.е. износостойкий материал покрывает участок бокового края, который расположен у основания выступа, на одной линии с выступом) до наружного (т.е. дальнего) конца выступа. Наличие износостойкого материала на наружном конце выступа имеет преимущество в том, что усиливает его. Если же покрытие наносится только частично, то слой износостойкого материала может, например, продолжаться в высоту от внутренней поверхности полки до внешней границы, которая расположена на расстоянии от наружного конца выступа. При таких условиях, наружный концевой участок выступа может быть выполнен из того же материала, что и остальная часть наружного края выступа. Такое решение может быть предпочтительным, когда износостойкий материал не обеспечивает требуемые связи для вхождения в контакт с изнашиваемым материалом, находящимся на наружном корпусе, который окружает выступ с его внешней стороны. Упомянутый изнашиваемый материал обычно представляет собой материал в сотовой форме, например металл. Наружный край выступа проникает в изнашиваемый материал (который является неподвижным), чтобы обеспечить надлежащее уплотнение во время работы.

Упомянутый износостойкий материал может также покрывать участки боковых краев, которые расположены рядом с основанием выступа.

Кроме того, использование расположенного выше по потоку выступа или расположенного ниже по потоку выступа для образования поверхностей контакта между лопатками позволяет оптимизировать форму наружной части по весу и размеру.

В некоторых вариантах осуществления, упомянутые выступы расположены под углом против потока в плоскости осевого разреза при нулевом угле относительно радиального направления. Это позволяет улучшить эксплуатационные характеристики, в то же время предотвращая утечки воздуха из проточного канала при эксплуатации.

В других вариантах осуществления, упомянутые выступы расположены без наклона относительно радиального направления, т.е. в плоскости осевого разреза упомянутые выступы образуют угол, который по существу равен нулю, относительно радиального направления: по существу они продолжаются в данном направлении.

Так, в некоторых вариантах осуществления первого типа, в которых боковые поверхности расположенного выше по потоку выступа используются в качестве поверхностей контакта между лопатками и соответственно для этой цели покрыты износостойким материалом, можно использовать следующую оптимизированную форму для полки: каждый из упомянутых первого и второго боковых краев образует профиль между расположенным выше по потоку и расположенным ниже по потоку выступами, каковой профиль является преимущественно U-образным, причем упомянутый профиль содержит первый участок, примыкающий к расположенному выше по потоку выступу и образующий первую ветвь U-образной формы, промежуточный второй участок, образующий основание U-образной формы, и третий участок, примыкающий к расположенному ниже по потоку выступу и образующий вторую ветвь U-образной формы, причем упомянутые первый и третий участки расходятся.

В некоторых вариантах осуществления первого типа, вышеупомянутый второй участок продолжается по существу перпендикулярно упомянутым выступам.

В некоторых вариантах осуществления первого типа, упомянутый третий участок по меньшей мере в два раза длиннее упомянутого первого участка.

В некоторых вариантах осуществления первого типа, упомянутый второй участок по меньшей мере в два раза меньше упомянутого первого участка.

В некоторых вариантах осуществления второго типа, в которых боковые поверхности расположенного выше по потоку выступа используются в качестве поверхностей контакта между лопатками и соответственно для этой цели покрыты износостойким материалом, можно использовать следующую оптимизированную форму для полки: каждый из упомянутых первого и второго боковых краев образует профиль между расположенным выше по потоку и расположенным ниже по потоку выступами, каковой профиль содержит первый участок, примыкающий к расположенному выше по потоку выступу, промежуточный второй участок и третий участок, примыкающий к расположенному ниже по потоку выступу, причем упомянутые первый и третий участки по существу параллельны друг другу, а упомянутый второй участок продолжается под углом между упомянутыми первым и третьим участками в направлении потока и от стороны всасывания к стороне давления лопатки.

Такой профиль с тремя плоскими участками иногда называют Z-образным профилем, даже если угол, образованный между первым и вторым участками, тупой (т.е. не острый) и угол, образованный между вторым и третьим участками, также является тупым.

При такой оптимизированной форме наружной части, во время изготовления лопатки проще определить положение центра тяжести наружной части надлежащим образом относительно центра тяжести внутренней части аэродинамического профиля. Обычно желательно располагать данные два центра тяжести вдоль радиального направления. Надлежащее размещение центра тяжести наружной части относительно центра тяжести хвостовой части аэродинамического профиля позволяет получить более высокие механические свойства лопатки при эксплуатации и, в частности, улучшить способность лопатки противостоять мегациклической усталости и противостоять разрушению при ползучести.

Такая оптимизированная форма имеет особое преимущество, когда упомянутые выступы расположены под углом против потока. Упомянутый наклон выступов вызывает некоторые трудности при совмещении центра тяжести наружной части с центром тяжести внутренней части аэродинамического профиля.

В некоторых вариантах осуществления второго типа, каждый из упомянутых первого и второго боковых краев содержит расположенный выше по потоку концевой участок на одной линии с упомянутым первым участком и расположенный ниже по потоку концевой участок на одной линии с упомянутым третьим участком.

Эти расположенные выше по потоку и расположенные ниже по потоку концевые участки боковых краев сбоку образуют расположенный выше по потоку и расположенный ниже по потоку концевые участки полки, каковые участки иногда называют верхними и нижними «губами».

Таким образом, боковой край полки образует профиль, содержащий три плоских участка, которые продолжаются от расположенного выше по потоку края до расположенного ниже по потоку края полки, при этом профиль каждого бокового края соответственно содержит три плоских участка и не более. С точки зрения изготовления, такой профиль, состоящий из трех плоских участков, проще подвергать механической обработке, в частности, поскольку количество поверхностей, подвергаемых механической обработке, ограничено (всего три). Такое исполнение позволяет также ограничить вес необработанной детали до механической обработки и соответственно ограничить стоимость литья. И наконец, такое исполнение ограничивает образование острых краев и зубцов, которые приводят к трудностям при перемещении лопаток.

В некоторых вариантах осуществления второго типа, упомянутые первый и третий участки продолжаются по существу перпендикулярно упомянутым выступам.

В некоторых вариантах осуществления второго типа, расположенный выше по потоку выступ продолжается против потока под ненулевым углом относительно радиального направления, причем каждая из боковых поверхностей расположенного выше по потоку выступа соединяется с боковым краем полки в его промежуточном участке. Кроме того, износостойкий материал по меньшей мере частично покрывает каждую из боковых поверхностей расположенного выше по потоку выступа, и по меньшей мере частично покрывает промежуточный участок каждого бокового края, так что износостойкий материал, расположенный на стороне всасывания лопатки, открыт к стороне ниже по потоку, а износостойкий материал, расположенный на стороне давления лопатки, открыт к стороне выше по потоку.

Необходимо отметить, что направление подвергания воздействию износостойкого материала является обратным относительно существующих в настоящее время решений. Следовательно, угол закручивания лопатки также является обратным относительно обычных решений.

Настоящее решение также предусматривает турбомашину, включающую в себя лопатку, которая описана выше.

Прилагаемые чертежи и схемы необязательно выполнены в масштабе, и прежде всего они предназначены для объяснения принципов изобретения.

На чертежах одинаковые элементы (или участки элементов) обозначены аналогичными ссылочными позициями. На чертежах:

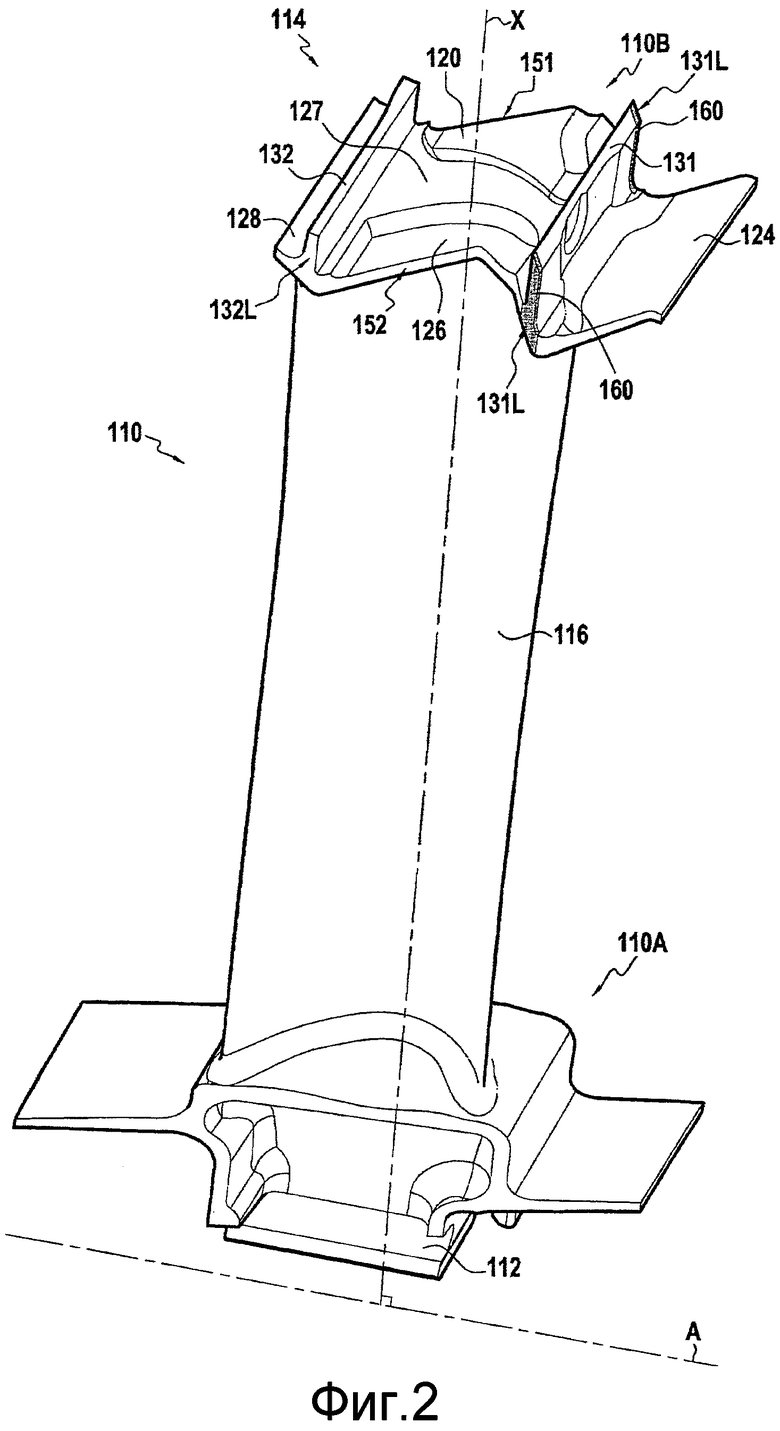

фиг. 1 - вид в перспективе известной лопатки ротора;

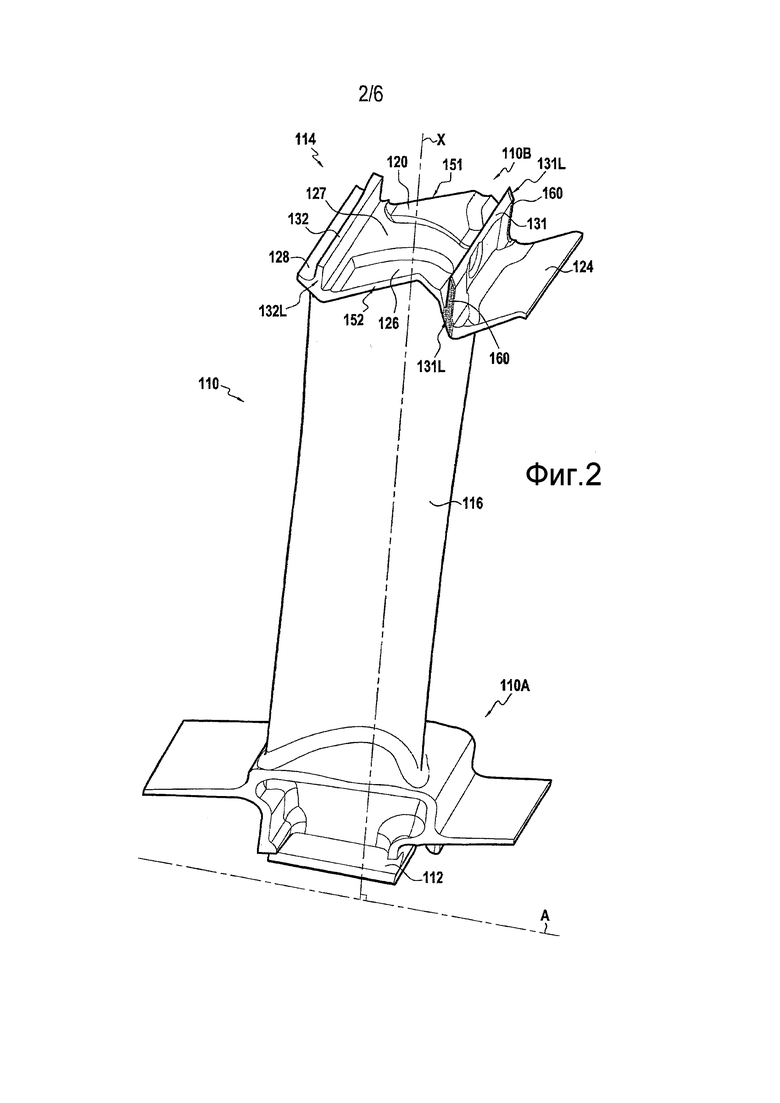

фиг. 2 - вид в перспективе варианта осуществления лопатки ротора в соответствии с данным описанием;

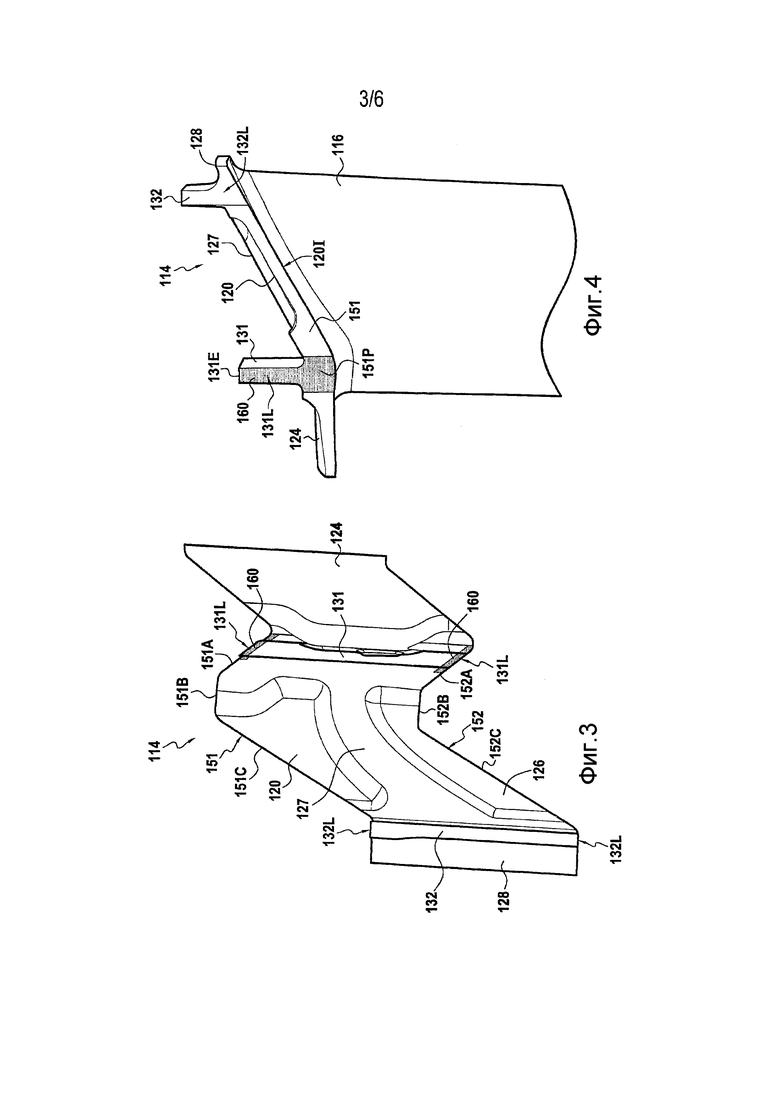

фиг. 3 - подробный вид сверху наружной части лопатки в соответствии с фиг. 2;

фиг. 4 - подробный вид сбоку наружной части лопатки в соответствии с фиг. 2;

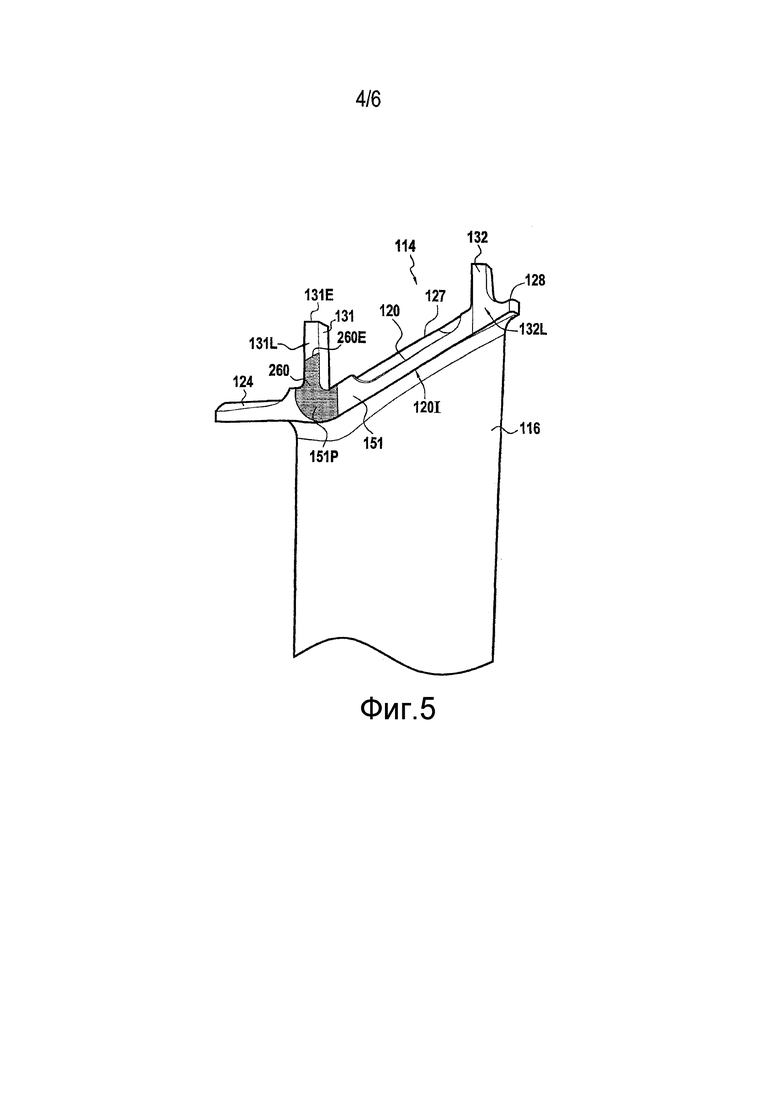

фиг. 5 - вид, аналогичный виду, показанному на фиг. 4, показывающий другой вариант осуществления лопатки ротора в соответствии с данным описанием;

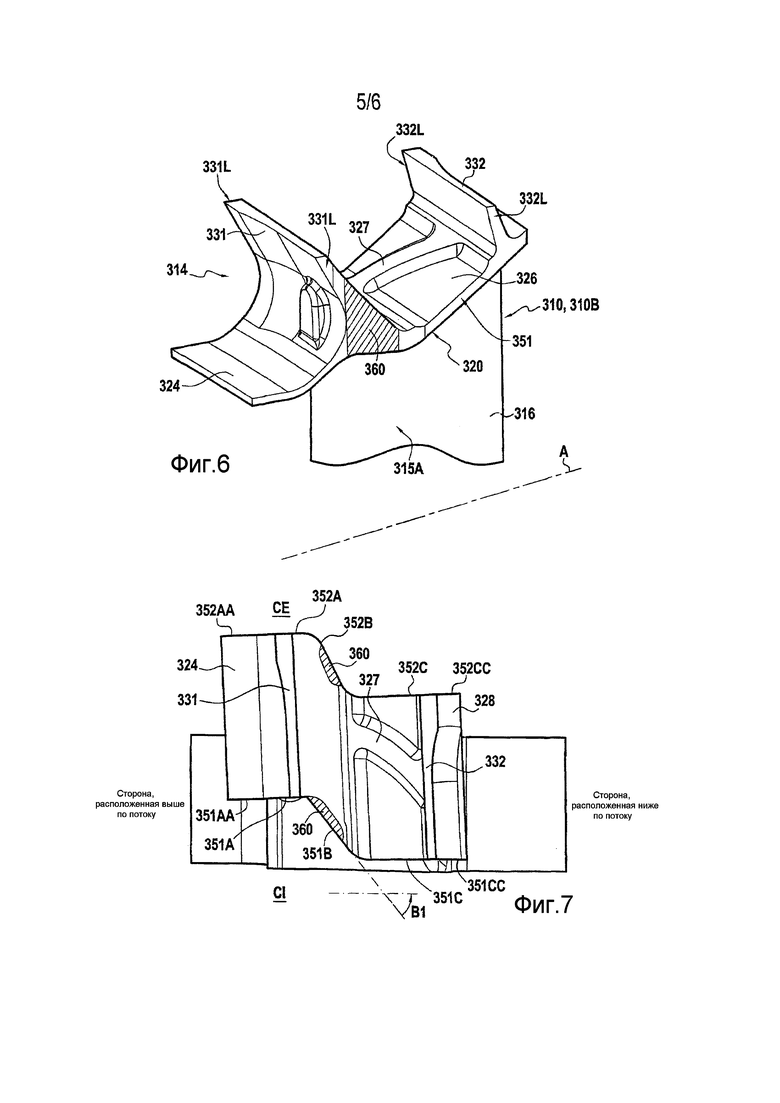

фиг. 6 - вид в перспективе другого варианта осуществления лопатки ротора в соответствии с настоящим описанием, причем показана только наружная часть лопатки;

фиг. 7 - подробный вид сверху наружной части лопатки в соответствии с фиг. 6;

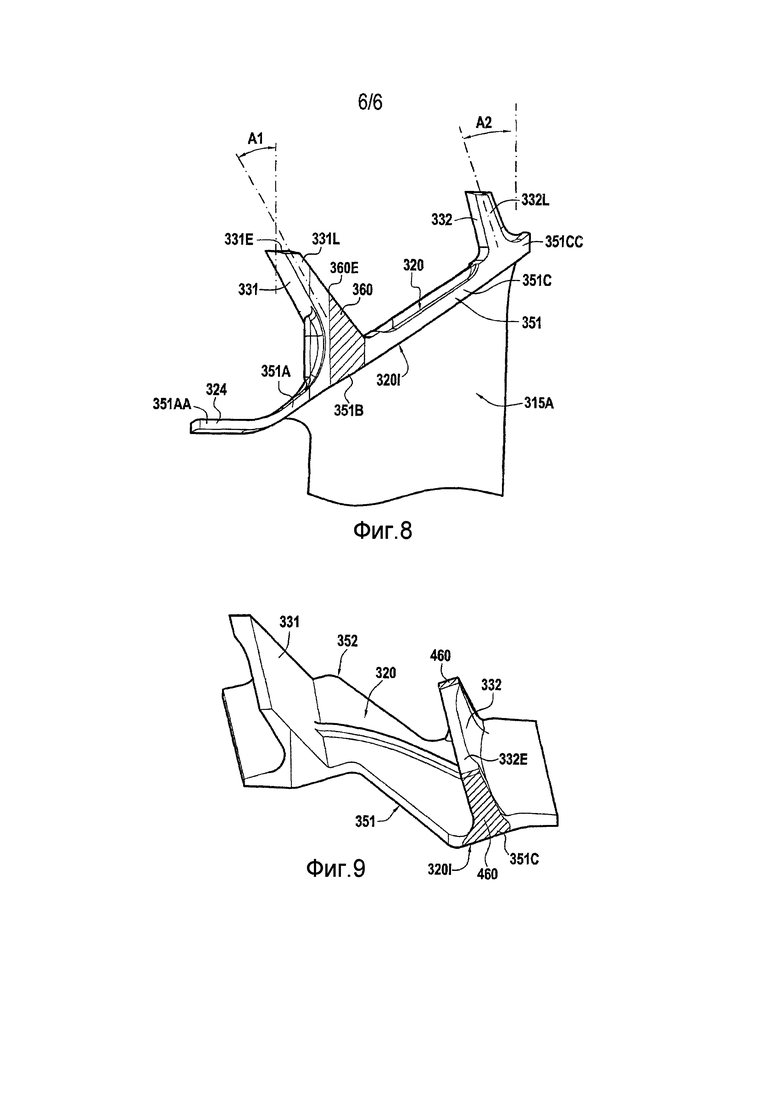

фиг. 8 - подробный вид сбоку наружной части лопатки в соответствии с фиг. 6;

фиг. 9 - вид, аналогичный фиг. 6, показывающий другой вариант осуществления лопатки ротора в соответствии с данным описанием.

Варианты осуществления лопатки ротора с наружной частью подробно описаны ниже со ссылкой на прилагаемые чертежи. Данные варианты осуществления показывают характеристики и преимущества настоящего изобретения. При этом необходимо напомнить, что изобретение не ограничено этими вариантами осуществления.

На фиг. 2 показан вариант осуществления лопатки 110 ротора турбомашины. Такая лопатка может быть использована в ступени низкого давления турбореактивного двигателя самолета.

Лопатка 110 ротора содержит аэродинамический профиль 116, продолжающийся вдоль оси X установки лопатки между ближним и дальним концами 110А и 110В лопатки (т.е. ее внутренним и наружным концами). На своем ближнем конце 110A лопатка содержит хвостовик 112, посредством которого она прикрепляется к роторному диску (не показанному) турбомашины (не показанной). Данный диск вращается вокруг оси А двигателя. На своем дальнем конце 110В лопатка 110 содержит наружную часть 114.

Когда множество лопаток 110 ротора прикрепляют к роторному диску, их наружные части 114 размещают рядом так, чтобы образовать роторный кольцевой обод, образующий поверхность вращения вокруг оси А вращения диска. Специальной функцией данного обода является образование наружной поверхности проточного канала для газа, проходящего между аэродинамическими профилями 116, и, таким образом, ограничение утечек газа за дальние концы 110В лопаток 110.

Наружная часть 114 содержит полку 120, образующую наружную поверхность проточного канала для газа, проходящего между аэродинамическими профилями 116, и содержащую первый и второй противоположные боковые края 151 и 152. Наружная часть 114 также содержит расположенный выше по потоку и расположенный ниже по потоку уплотняющие выступы 131 и 132, которые продолжаются радиально наружу из полки 120. Каждый выступ 131 (132) содержит две боковые поверхности 131L (132L), расположенные соответственно на первом и втором боковых краях (151, 152), и каждый выступ 131 (132) продолжается в окружном направлении между двумя его боковыми поверхностями 131L (132L).

Когда множество лопаток 110 ротора закрепляют на роторном диске, расположенные выше потоку и расположенные ниже по потоку выступы 131 и 132 лопаток размещают рядом так, чтобы образовать роторные кольца с осью А, причем каждое кольцо расположено по существу в радиальной плоскости. Специальной функцией такого кольца является ограничение зазора, который существует между лопатками 110 и покрытием или корпусом, который окружает их, чтобы ограничить утечки газа в этом месте.

Конфигурация полки 120 оптимизирована по весу и размеру.

Полка 120 содержит расположенный выше по потоку участок 124, называемый верхней «губой», который выступает против потока из расположенного выше по потоку выступа 131. Полка 120 также содержит расположенный ниже по потоку участок 128, обычно называемый нижней «губой», продолжающийся по потоку из расположенного ниже по потоку выступа 132. И наконец, полка содержит центральный участок 126, продолжающийся между расположенным выше по потоку и расположенным ниже по потоку выступами 131 и 132. В данном варианте осуществления, центральный участок 126 содержит ребро 127 в форме запятой, которое продолжается от расположенного выше по потоку выступа 131 до расположенного ниже по потоку выступа 132 и которое является результатом процесса литья, используемого для изготовления лопатки.

Как можно ясно видеть на фиг. 3, в центральном участке 126, каждый из первого и второго боковых краев 151 (152) полки 120 образует профиль, который является преимущественно U-образным, содержащий первый участок 151А (152А), примыкающий к расположенному выше по потоку выступу 131 и образующий первую ветвь U-образной формы, второй участок 151В (152В), который является промежуточным, образующий основание U-образной формы, и третий участок 151С (152С), примыкающий к расположенному ниже по потоку выступу 132 и образующий вторую ветвь U-образной формы, причем первый и третий участки 151А, 151С (152А, 152С) являются расходящимися, т.е. данные участки 151А, 151С (152А, 152С) удаляются друг от друга и отходят от второго участка 151В (152В). В данном варианте осуществления, второй участок 151В (152В) продолжается по существу перпендикулярно выступам 131 (132). При этом необходимо отметить, что второй участок 151В (152В) может иметь другой наклон или он может быть даже исключен. При таких условиях, первый и третий участки 151А, 151С (152А, 152С) будут соединяться вместе и образовывать V-образную форму.

Первый и второй боковые края 151 и 152 имеют дополняющие формы, причем боковой край 151 первой лопатки 110 приспособлен для размещения в боковом крае 152 лопатки, которая расположена рядом с упомянутой первой лопаткой 110. Таким образом, первые участки 151А, 152А боковых краев 151 и 152 по существу параллельны друг другу. То же самое относится ко вторым участкам 151В, 152В и к третьим участкам 151С, 152С. Кроме того, упомянутые U-образные профили боковых краев 151, 152 выполнены таким образом, что ветви U-образных профилей обращены к стороне давления лопатки 110.

Третий участок 151С (152С) бокового края 151 (152) может быть по меньшей мере в два раза больше первого участка 151А (152А). В данном варианте осуществления, третий участок 151С (152С) примерно в три раза длиннее первого участка 151А (152А). Кроме того, второй участок 151В (152В) может быть меньше первого участка 151А (152А). В данном варианте осуществления, второй участок 151В (152В) примерно в два раза короче первого участка 151А (152А). Кроме того, первый и третий участки 151А, 151С (152А, 152С) могут образовывать между собой угол, который находится, например, в пределах 15-150°. В показанном варианте осуществления, данный угол равен примерно 65°.

Для того чтобы погасить вибрацию, которой подвергаются лопатки 110 при эксплуатации, лопатки закрепляют на их роторных дисках (не показанных) с предварительным закручивающим напряжением вокруг их осей X установки. Таким образом, наружные части 114 выполнены таким образом, что каждая лопатка 110 подвергается воздействию закручивающего напряжения в результате прижатия к соседним лопаткам, преимущественно вдоль боковых поверхностей 131L расположенных выше по потоку выступов 131.

Расположенный выше по потоку выступ 131 содержит на своих боковых поверхностях 131L слой износостойкого материала 160, который получается посредством покрытия каждой из данных боковых поверхностей 131L сплавом на основе кобальта, который содержит прочные износостойкие связи, например, таким как сплав, продаваемый под торговой маркой «Stellite». На чертежах данный износостойкий материал 160 показан штриховкой.

Как можно ясно видеть на фиг. 4, слой износостойкого материала 160 продолжается радиально вдоль выступа 131 от внутренней поверхности 120I полки 120 до наружного конца 131Е выступа. Таким образом, каждая боковая поверхность 131L расположенного выше по потоку выступа 131 покрыта снизу доверху износостойким материалом 160, и износостойкий материал 160 также покрывает участок 151Р бокового края 151, который примыкает к нижней части выступа. Данный участок 151Р содержит крайний участок, расположенный радиально на одной линии с выступом, и может также включать в себя примыкающие к нему крайние участки, как в показанной конфигурации.

В другом варианте осуществления, который показан на фиг. 5, каждая боковая поверхность 131L расположенного выше по потоку выступа 131 или только одна из этих боковых поверхностей 131L (другая поверхность 131L в этом случае покрыта снизу доверху, как в примерах, показанных на фиг. 2-4) только частично покрыта износостойким материалом 260. Точнее, покрытым является только нижний участок боковой поверхности 131L. Слой износостойкого материала 260 продолжается радиально вдоль выступа 131 от нижней поверхности 120I полки 120 до внешней границы 260Е, которая расположена на расстоянии от наружного конца 131Е выступа. Например, внешняя граница 260Е расположена на расстоянии, равном 2-3 мм, от наружного конца 131Е выступа. Таким образом, наружный участок боковой поверхности 131L не покрыт износостойким материалом, и соответственно наружный край выступа может быть выполнен целиком из одного материала (т.е. материала лопатки). Износостойкий материал покрывает также участок 151В бокового края 151, примыкающий к основанию выступа. По сравнению с примером, показанным на фиг. 2-4, данный участок 151Р продолжается дальше по потоку к расположенному ниже по потоку выступу 132.

В примере, показанном на фиг. 5, поверхность 131L, которая содержит слой материала 260, может быть локально увеличена (т.е. может быть увеличена ее осевая толщина) по сравнению с остальной частью выступа 131, для того чтобы максимизировать зону контакта между лопатками.

На фиг. 6 показан вариант осуществления лопатки 310 ротора турбомашины. Такая лопатка может быть использована в ступени низкого давления турбореактивного двигателя самолета.

На фиг. 6 показан только наружный (дальний) участок 310В лопатки 310. Внутренний (ближний) участок лопатки 310 может быть аналогичен внутреннему (ближнему) участку лопатки, показанной на фиг. 1.

Лопатка 310 ротора содержит аэродинамический профиль 316, продолжающийся вдоль оси установки лопатки между ближним (т.е. внутренним) концом и дальним (т.е. наружным) концом 310В лопатки. Аэродинамический профиль 316 содержит поверхность 315А стороны давления и поверхность стороны всасывания (не показанную на фиг. 6). На своем ближнем конце (не показанном), лопатка 310 содержит хвостовик, посредством которого она прикрепляется к роторному диску (не показанному) турбомашины (не показанной). Упомянутый диск вращается вокруг оси А двигателя. На своем дальнем конце 310В, лопатка 310 содержит наружную часть 314.

Когда множество лопаток 310 ротора закрепляют на роторном диске, их наружные части 314 размещают рядом таким образом, чтобы образовать роторный кольцевой обод, образующий поверхность вращения вокруг оси А вращения диска. Специальной функцией упомянутого обода является образование наружной поверхности проточного канала для газа, проходящего между аэродинамическими профилями 316, для того чтобы ограничить утечки газа за дальние концы 310В лопаток 310.

Наружная часть 314 содержит полку 320, образующую наружную поверхность проточного канала для газа, проходящего между аэродинамическими профилями 316, и содержащую первый и второй противоположные боковые края 351, 352, расположенные соответственно на стороне давления и на стороне всасывания лопатки 310. Наружная часть 314 содержит также расположенный выше по потоку и расположенный ниже по потоку уплотняющие выступы 331 и 332, продолжающиеся вверх из полки 320 в направлении наружу. В данном варианте осуществления, выступы 331, 332 расположены под соответствующими ненулевыми углами А1 и А2 против потока относительно радиального направления. Углы А1 и А2 показаны на фиг. 8, причем данные углы измеряются соответственно в плоскостях осевого разреза, проходящих через боковые поверхности 331L и 332L выступов 331, 332.

Каждый выступ 331 (332) содержит две боковые поверхности 331L (332L), расположенные соответственно на первом и втором боковых краях (351, 352). При этом одна из боковых поверхностей 331L (331L) выступа 331 (332) расположена на стороне давления лопатки 310, а другая боковая поверхность расположена на стороне всасывания. Таким образом, каждый выступ 331 (332) продолжается в длину от стороны давления по направлению к стороне всасывания (т.е. в окружном направлении) между двумя своими боковыми поверхностями 331L (332L).

Когда множество лопаток 310 ротора закрепляют на роторном диске, расположенные выше по потоку или расположенные ниже по потоку выступы 331 или 332 лопаток размещают рядом так, чтобы образовать соответствующие роторные кольца с осью А, причем каждое кольцо расположено по существу в радиальной плоскости. Такое кольцо служит, в частности, для ограничения зазора, который существует между лопатками 310 и покрытием или корпусом, который окружает их, чтобы ограничить утечки газа в этом месте.

Конфигурация полки 320 оптимизирована по весу и размеру.

Полка 320 содержит расположенный выше по потоку концевой участок 324, называемый верхней «губой», которая продолжается против потока из расположенного выше по потоку выступа 331. Полка 320 содержит также расположенный ниже по потоку концевой участок 328, называемый нижней «губой», которая продолжается по потоку из расположенного ниже по потоку выступа 332. И наконец, полка содержит центральный участок 326, продолжающийся между расположенным выше по потоку и расположенным ниже по потоку выступами 331 и 332. В данном варианте осуществления, центральный участок 326 содержит ребро 327 в форме запятой, которое продолжается от расположенного выше по потоку выступа 331 до расположенного ниже по потоку выступа 332 и которое является результатом процесса литья, используемого для изготовления лопатки 310.

Как можно ясно видеть на фиг. 7, в центральном участке 326, каждый из первого и второго боковых краев 351 (352) полки 320 образует профиль, содержащий три плоских участка, включающие первый участок 351А (352А), примыкающий к расположенному выше по потоку выступу 331, промежуточный второй участок 351В (352В) и третий участок 351С (352С), примыкающий к расположенному ниже по потоку выступу 332. Второй участок 351В (352В) продолжается по потоку под углом между первым и третьим участками, от стороны СЕ всасывания к стороне CI давления лопатки (см. фиг. 7). Таким образом, в виде сверху, в плоскости центрального участка 326 полки 320, направленный угол В1 (см. фиг. 7) между вторым участком 351В (352В) и осевым направлением (т.е. направлением по потоку) находится строго в пределах от 0 до +90° и, предпочтительно, больше чем +50°.

В данном варианте осуществления, первый и третий участки 351А, 351С (352А, 352С) по существу параллельны друг другу и ориентированы в осевом направлении. Они по существу перпендикулярны выступам 331 и 332 соответственно.

Кроме того, первый и второй боковые края 351, 352 содержат соответствующие расположенные выше по потоку концевые участки 351АА, 352АА в совмещении с первым участком 351А, 352А и соответствующие расположенные ниже по потоку концевые участки 351СС, 352СС в совмещении с третьим участком 351С, 352С. Расположенные выше по потоку концевые участки 351АА краев 351, 352 сбоку образуют верхнюю губу 324, а расположенные ниже по потоку концевые участки 351СС, 352СС краев 351, 352 сбоку образуют нижнюю губу 328.

Первый и второй боковые края 351 и 352 являются дополняющими по форме, причем боковой край 351 первой лопатки 310 приспособлен для вхождения в контакт с боковым краем 352 лопатки, расположенной рядом с первой лопаткой 310. Следовательно, первые участки 351А, 352А боковых краев 351 и 352 по существу параллельны друг другу. То же самое относится к вторым участкам 351В, 352В и к третьим участкам 351С, 352С.

Для того чтобы погасить вибрацию, которой подвергается лопатка 310 при эксплуатации, лопатки 310 закрепляют на их роторных дисках (не показанных) с предварительным напряжением закручивания вокруг их осей установки. Наружные части 314 выполнены таким образом, что каждая лопатка 310 установлена под скручивающим предварительным напряжением в результате надавливания на смежные с ней лопатки, преимущественно вдоль боковых поверхностей 331L расположенного выше по потоку выступа 331.

Таким образом, расположенный выше по потоку выступ 331 содержит на своих боковых поверхностях 331L слой износостойкого материала 360, который получается посредством покрытия упомянутой боковой поверхности 311L сплавом на основе кобальта, образующего прочные износостойкие связи, такого как, например, сплав, продаваемый под торговой маркой «Stellite». На чертежах данный износостойкий материал 360 показан штриховкой.

В упомянутом примере, расположенный выше по потоку выступ 311 расширяется (т.е. его осевая толщина увеличивается) при приближении к полке 320, так что боковая поверхность 331L упомянутого выступа расширяется, когда она приближается к боковому краю 351 полки 320, как показано на фиг. 8. Боковая поверхность 331L соединяется с боковым краем 351 полки в ее промежуточном участке 351В (см. фиг. 6-8).

Как показано на фиг. 8, слой износостойкого материала 360 продолжается против потока вдоль выступа 331 от внутренней поверхности 320I полки 320 до внешней границы 360Е. В данном варианте осуществления, упомянутая внешняя граница 360Е расположена на расстоянии от наружного края 331Е выступа. Таким образом, износостойкий материал покрывает только внутреннюю зону боковой поверхности 331L. Износостойкий материал 360 покрывает также зону аналогичного участка 351В бокового края 351, причем данная зона примыкает к основанию выступа 331.

В данном варианте осуществления, слой износостойкого материала 360 продолжается от основания выступа 331 к внешней границе 360Е в направлении, которое является по существу радиальным, даже если выступ 331 расположен под углом относительно радиального направления. Таким образом, износостойкий материал 360 покрывает только часть боковой поверхности 331L.

Как показано на фиг. 7, износостойкий материал 360, расположенный рядом со стороной СЕ всасывания лопатки, открыт к стороне ниже по потоку, а износостойкий материал 360, расположенный рядом со стороной CI давления лопатки, открыт к стороне выше по потоку. Таким образом, направление, в котором износостойкий материал подвергается воздействию, является обратным по сравнению с обычными решениями.

На фиг. 9 показан другой вариант осуществления, который отличается от варианта осуществления, показанного на фиг. 6-8, по существу расположением износостойкого материала 460, при этом общая форма полки 320, выступов 331, 332 и боковых краев 351, 352 в обоих вариантах осуществления одинаковая.

В варианте осуществления, показанном на фиг. 9, слой износостойкого материала 460 продолжается вдоль расположенного ниже по потоку выступа 332. Кроме того, износостойкий материал 460 продолжается от внутренней поверхности 320I полки 320 до наружного конца 332Е выступа. Таким образом, каждая боковая поверхность 332L расположенного ниже по потоку выступа 332 целиком покрыта износостойким материалом 460. Износостойкий материал 460 также покрывает зону третьего участка 351С (352С) бокового края 351 (352), примыкающего к основанию выступа 332.

Вообще говоря, износостойкий материал может быть нанесен разными способами. Например, износостойкий материал может быть в виде пластин (изготовленных из специального сплава, обладающего высокой твердостью), которые припаивают к боковым поверхностям выступов. В другом методе, поверхность, которую необходимо защитить, постепенно покрывают износостойким материалом, который сплавляют вместе с верхним слоем основания. Тепло, требующееся для покрытия, подводится посредством соответствующего источника тепла, такого как, например, электрическая дуга в атмосфере инертного газа или же лазерный луч.

Кроме того, в некоторых методах, износостойкий материал наносят на основание (т.е. тело лопатки) после локального удаления материала с основания посредством стачивания до заданной глубины. В других методах, при изготовлении наружной части (например, посредством литья), зоны основания, которые должны быть покрыты износостойким материалом, выполняют с уменьшенным размером относительно требуемой конечной формы. После этого на данные зоны наносят износостойкий материал и затем покрытые зоны подвергают механической обработке, чтобы получить требуемую конечную форму.

Варианты осуществления, описанные в данном описании, приведены только в качестве примеров, и при наличии данного описания специалист в данной области техники может легко изменять данные варианты осуществления или может придумать другие, при этом остающиеся в пределах объема настоящего изобретения.

Кроме того, различные характеристики данных вариантов осуществления могут быть использованы отдельно или в сочетании друг с другом. При таком сочетании данные характеристики можно объединять так, как описано выше, или другими способами, причем настоящее изобретение не ограничено конкретными сочетаниями, описанными в данном описании. В частности, при отсутствии принципиальной технической несовместимости любая из характеристик, описанных со ссылкой на любой из вариантов осуществления, может быть отнесена аналогичным образом к любому другому варианту осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВИЖНАЯ ЛОПАТКА ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2011 |

|

RU2602727C2 |

| ЛОПАТКА ТУРБОМАШИНЫ, ЛОПАТОЧНЫЙ УЗЕЛ ТУРБОМАШИНЫ, РОТОР ВЕНТИЛЯТОРА И ТУРБОМАШИНА | 2015 |

|

RU2701677C2 |

| ЛОПАТКА ДЛЯ ТУРБОМАШИНЫ | 2013 |

|

RU2659597C2 |

| ХВОСТОВИК ЛОПАТКИ, СООТВЕТСТВУЮЩАЯ ЛОПАТКА, ДИСК РОТОРА И УЗЕЛ ТУРБОМАШИНЫ | 2012 |

|

RU2612675C2 |

| ЛОПАТКА, ОБЛОПАЧЕННОЕ КОЛЕСО И ТУРБОМАШИНА, СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ | 2014 |

|

RU2696845C1 |

| ЛОПАТКА ТУРБОМАШИНЫ С АСИММЕТРИЧНОЙ ДОПОЛНЯЮЩЕЙ ГЕОМЕТРИЕЙ | 2011 |

|

RU2553872C2 |

| ЛОПАТКА РОТОРА ТУРБОМАШИНЫ, ДИСК С ЛОПАТКАМИ, РОТОР И ТУРБОМАШИНА | 2016 |

|

RU2727823C2 |

| КОМПОЗИЦИОННАЯ ЛОПАТКА ДЛЯ КОМПРЕССОРА ОСЕВОЙ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2016 |

|

RU2714385C2 |

| ЛОПАТКА ТУРБОМАШИНЫ С ЧЕТНОЙ ИЛИ НЕЧЕТНОЙ ДОПОЛНЯЮЩЕЙ ГЕОМЕТРИЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2562983C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУРБОМАШИННОЙ ЛОПАТКИ, СДЕЛАННОЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2523308C2 |

Лопатка ротора турбомашины содержит полку на своем наружном конце, а также расположенный выше по потоку и расположенный ниже по потоку уплотняющие выступы. Полка лопатки образует наружную поверхность канала для газа, проходящего через турбомашину, и имеет первый и второй противоположные боковые края. Уплотняющие выступы проходят наружу из полки между двумя боковыми поверхностями, расположенными на первом и втором боковых краях. Боковые поверхности расположенного выше по потоку и расположенного ниже по потоку выступов покрыты, по меньшей мере частично, износостойким материалом. Изобретение относится также к турбомашине, включающей указанную выше лопатку. Группа изобретений позволяет снизить вес и габариты лопатки ротора турбомашины за счет обеспечения возможности использования боковых поверхностей уплотняющих выступов в качестве поверхностей контакта между соседними полками лопаток. 2 н. и 12 з.п. ф-лы, 9 ил.

1. Лопатка (110, 310) ротора турбомашины, содержащая наружную часть (114, 314) на своем дальнем конце (110В, 310В), причем наружная часть содержит:

- полку (120, 230), образующую наружную поверхность канала для газа, проходящего через турбомашину, и имеющую первый и второй противоположные боковые края (151, 152, 351, 352); и

- расположенный выше по потоку и расположенный ниже по потоку уплотняющие выступы (131, 132, 331, 332), проходящие наружу из полки (120, 320), причем каждый выступ проходит между двумя боковыми поверхностями (131L, 132L, 331L, 332L), расположенными соответственно на первом и втором боковых краях (151, 152, 351, 352);

отличающаяся тем, что боковые поверхности (131L, 132L, 331L, 332L) расположенного выше по потоку и расположенного ниже по потоку выступов (131, 132, 331, 332) покрыты, по меньшей мере частично, износостойким материалом (160, 360, 460).

2. Лопатка по п. 1, отличающаяся тем, что каждый из первого и второго боковых краев (351, 352) образует профиль между расположенным выше по потоку и расположенным ниже по потоку выступами (331, 332), причем профиль содержит первый участок (351А; 352А), примыкающий к расположенному выше по потоку выступу (331), промежуточный второй участок (351В; 352В) и третий участок (351С; 352С), примыкающий к расположенному ниже по потоку выступу (332), причем первый и третий участки (351А, 351С; 352А, 352С) по существу параллельны друг другу, а второй участок (351В; 352В) проходит под углом между первым и третьим участками по потоку и от стороны всасывания к стороне давления лопатки.

3. Лопатка по п. 2, отличающаяся тем, что каждый из первого и второго боковых краев (351, 352) содержит расположенный выше по потоку концевой участок (351АА; 352АА) на одной линии с первым участком (351А; 352А) и расположенный ниже по потоку концевой участок (351СС; 352СС) на одной линии с третьим участком (351С; 352С).

4. Лопатка по п. 2, отличающаяся тем, что первый и третий участки (351А, 351С; 352А, 352С) проходят по существу перпендикулярно выступам (331, 332).

5. Лопатка по п. 2, отличающаяся тем, что расположенный выше по потоку выступ (331) проходит против потока под ненулевым углом (А1) относительно радиального направления, причем каждая из боковых поверхностей (331L) расположенного выше по потоку выступа соединяется с боковым краем (351, 352) полки в его промежуточном участке (351В, 352В), при этом износостойкий материал (360) покрывает каждую из боковых поверхностей (331L) расположенного выше по потоку выступа, по меньшей мере частично, и покрывает промежуточный участок (351В, 352В) каждого бокового края, по меньшей мере частично, так что износостойкий материал (360), расположенный на стороне (СЕ) всасывания лопатки, открыт к стороне ниже по потоку, а износостойкий материал, расположенный на стороне (CI) давления лопатки, открыт к стороне выше по потоку.

6. Лопатка по п. 1, отличающаяся тем, что каждый из первого и второго боковых краев (151, 152) образует профиль между расположенным выше по потоку и расположенным ниже по потоку выступами (131, 132), причем профиль имеет преимущественно U-образную форму, включающую первый участок (151А; 152А), примыкающий к расположенному выше по потоку выступу (131) и образующий первую ветвь U-образной формы, промежуточный второй участок (151В; 151В), образующий основание U-образной формы, и третий участок (151С; 152С), примыкающий к расположенному ниже по потоку выступу (132) и образующий вторую ветвь U-образного профиля, причем первый и третий участки (151А, 151С; 152А, 152С) являются расходящимися.

7. Лопатка по п. 6, отличающаяся тем, что второй участок (151В; 152В) проходит по существу перпендикулярно выступам (131, 132).

8. Лопатка по п. 6, отличающаяся тем, что третий участок (151С; 152С) по меньшей мере в два раза длиннее первого участка (151А, 152).

9. Лопатка по п. 1, отличающаяся тем, что по меньшей мере одна из боковых поверхностей (131L, 132L, 331L, 332L) целиком покрыта износостойким материалом (160, 360, 460).

10. Лопатка по п. 1, отличающаяся тем, что по меньшей мере одна из боковых поверхностей (131L, 132L, 331L, 332L) частично покрыта износостойким материалом (160, 360), причем покрыта только внутренняя зона боковой поверхности (131L, 331L).

11. Лопатка по п. 1, отличающаяся тем, что боковые поверхности (131L, 331L) расположенного выше по потоку выступа (131, 331) покрыты износостойким материалом (160, 360).

12. Лопатка по п. 1, отличающаяся тем, что расположенный выше по потоку и/или расположенный ниже по потоку выступ (131, 331; 132, 332) проходит против потока в плоскости осевого разреза под ненулевым углом (A1, А2) относительно радиального направления.

13. Лопатка по п. 1, отличающаяся тем, что расположенный выше по потоку и/или расположенный ниже по потоку выступ (131, 331; 132, 332) проходит по существу в радиальном направлении.

14. Турбомашина, отличающаяся тем, что она включает в себя лопатку (110, 310) по любому из пп. 1-13.

| FR 2923524 A1, 15.05.2009 | |||

| US 7628587 B2, 08.12.2009 | |||

| US 4822248 A, 18.04.1989 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Рабочее колесо турбомашины | 1981 |

|

SU979652A1 |

Авторы

Даты

2016-06-27—Публикация

2013-01-16—Подача