Изобретение относится к лопатке турбомашины, в частности, такой турбомашины как турбореактивный двигатель самолета или турбовинтовой двигатель, а также к ротору вентилятора и соответствующей турбомашине.

Как правило, ротор турбомашины содержит диск, по внешней периферии которого установлены рабочие лопатки, при этом лопатки имеют части, образующие аэродинамические профили и хвостовики, находящиеся в зацеплении в канавках, расположенных по внешней периферии диска. Указанные канавки являются по существу осевыми (то есть, по существу параллельными оси вращения ротора) и расположены в окружном направлении с чередованием с зубьями диска. В радиальном направлении рабочие лопатки удерживаются на диске благодаря сопряжению формы хвостовиков лопаток и формы канавок и, следовательно, зубьев диска, при этом хвостовики лопаток имеют форму, например, ласточкина хвоста.

Известно, что при установке лопатки по месту в соответствующей канавке диска, между хвостовиком каждой лопатки и дном канавки располагают клин, чтобы обеспечить неподвижность лопатки в радиальном направлении в данной канавке. Как правило, на входной кромке каждого клина имеется выступ, проходящий в радиально-наружном направлении и имеющий радиальную выходную поверхность, образующую осевой упор в радиальную входную поверхность хвостовика лопатки, для удерживания лопатки в осевом направлении по направлению к верхнему по потоку концу. По причине возникновения больших срезающих усилий, действующих в осевом направлении в процессе передачи определенных нагрузок, было предложено увеличить размер выступа в осевом направлении, так чтобы он мог выдерживать указанные нагрузки, что приводит к большому осевому размеру каждого выступа и увеличению массы ротора вентилятора.

С целью компенсации увеличенного размера выступа клина в осевом направлении можно соответствующим образом уменьшить верхний по потоку конец соответствующего хвостовика лопатки. Однако данное решение неприемлемо, поскольку в этом случае хвостовик лопатки имеет укороченный осевой размер по сравнению с указанным размером канавки диска и оказывает большие усилия при контакте на боковые стенки канавки, что может вызвать их преждевременный износ.

В контексте данной поставленной задачи, в частности, применительно к ротору вентилятора, в международной публикации WO 2009/144401 предложено решение, целью которого является уменьшение срезающих усилий, оказываемых на выступ клина, а именно, в случае ослабления лопатки вентилятора.

Данное решение предполагает, что выступ каждого клина содержит ограничительную, нижнюю по потоку поверхность, в которую в случае интенсивного усилия упирается верхний по потоку конец хвостовика лопатки, при этом данная поверхность является наклонной относительно оси вращения ротора.

Таким образом, в данной системе из клиньев и лопаток, лопатки работают дольше, чем обычно, без уменьшения возникающих в них напряжений. Между клином и лопаткой не происходит распределение напряжений. Другими словами, применительно к распределению потоков или напряжений, образованных в лопатке, решение, предложенное в WO 2009/144401, заключается в последовательной установке, при которой напряжения распределяются по лопатке, а затем по клину, при этом в лопатке возникают большие напряжения.

Кроме того, в заявке на патент US 2011/0076148 предложено особым образом закрепить на лопатке турбомашины специальную внутреннюю межлопаточную полку, которая расположена между лопатками, а в радиальном направлении между хвостовиком и пером. Однако это предполагает конкретное распределение напряжений, что может являться ограничением.

Не прибегая к указанным возможным способам, цель изобретения заключается прежде всего в обеспечении простого, эффективного и экономичного решения вышеуказанной проблемы посредством выступа, расположенного вверху и/или внизу по потоку на хвостовике лопатки и увеличивающего длину осевой протяженности.

Если говорить более конкретно, предложена лопатка турбомашины или узел лопатка/полка, в котором каждая лопатка имеет верхнюю по потоку сторону и нижнюю по потоку сторону и в радиальном направлении протяженности содержит:

- перо, имеющее входную кромку, расположенную вдоль верхней по потоку стороны, и выходную кромку, расположенную вдоль нижней по потоку стороны,

- и хвостовик, вводимый в зацепление в канавке диска турбомашины, при этом хвостовик расположен далее в радиально-внутреннем направлении по сравнению с пером и имеет верхний и нижний по потоку концы, расположенные поперек указанного направления радиальной протяженности, при этом между лопатками расположена внутренняя межлопаточная полка (являющаяся частью лопатки или отдельная от лопатки), тоже расположенная радиально между хвостовиком и пером, таким образом, образуя радиально-внутреннюю границу канала, обеспечивающего циркуляцию потока газа в турбомашине,

при этом лопатка или узел отличается тем, что по меньшей мере один из верхнего по потоку и нижнего по потоку концов хвостовика каждой лопатки соединен с радиально-внутренним концом входной кромки, соответственно, выходной кромки пера посредством верхнего по потоку, соответственно, нижнего по потоку, края соединительного участка (или корневой части пера), расположенного в радиальном направлении между хвостовиком и внутренней межлопаточной полкой и имеющего выемку, углубленную в направлении вниз по потоку, соответственно, вверх по потоку, так что радиально-внутренний конец входной кромки, соответственно выходной кромки пера расположен дальше вниз по потоку, соответственно, дальше вверх по потоку по сравнению с верхним по потоку, соответственно, нижним по потоку концом хвостовика.

Посредством указанной или указанных выемок добиваются ограничения массы лопаток, что является слабым местом роторных узлов.

Более того, посредством увеличенной протяженности выше и/или ниже по потоку стремятся задействовать хвостовик лопатки спереди (выше по потоку) и/или сзади и, следовательно, распределить напряжения по большей площади, соответственно, уменьшая среднее локальное напряжение.

Путем указанного увеличения в осевом направлении размаха хвостовика, напряжения будут распределяться в выступе и в остальной части размаха, по направлению к нижнему по потоку концу.

Имеет место уже не последовательная установка, описанная в документе WO2009/144401, а параллельная; таким образом, уменьшены локальные напряжения.

Для справки отметим, что для лопатки вентилятора размах представляет собой участок хвостовика лопатки, который контактирует с зубьями диска, в который вставлен хвостовик, поскольку хвостовик находится в зацеплении в канавке указанного диска. Следовательно, осевая длина размаха ротора с лопатками параллельна оси вращения ротора или перпендикулярна радиальному направлению протяженности лопатки, длине, вдоль которой хвостовик по боковой линии контактирует с зубьями диска. Корневая часть пера лопатки обычно является зоной, расположенной в радиальном направлении между радиально-внутренним концом лопатки – где расположены внутренние полки – и хвостовиком, и, таким образом, внутри относительно радиально-внутренней границы, образованной указанными полками, обеспечивающей циркуляцию потока газа в турбомашине, что будет приводить к уменьшению напряжений в корневой части пера, на верхней по потоку стороне.

Выполняя верхний по потоку, соответственно, нижний по потоку край корневой части пера с вогнутым и/или выдающимся вверх по потоку профилем на участке от хвостовика по направлению к перу, соответственно, расположенным вглубь вниз по потоку, добиваются того, что распределение напряжений не только будет проходить по большой площади сечения с целью уменьшения локального напряжения в корневой части пера, но и будет рассеиваться в максимально возможной степени посредством верхнего по потоку контактного участка.

Придавая вогнутому соединению радиальный профиль (описываемый радиусом) вдоль верхнего по потоку края, соответственно, нижнего по потоку края корневой части пера между внутренними полками и хвостовиком, указанное выше рассеивание напряжений будет еще более усилено благодаря закругленной форме соединения.

Следует отметить, что продление осевого размаха хвостовика по направлению к верхней по потоку стороне, соответственно, нижней по потоку стороне, будет еще более целесообразным, если входная кромка, соответственно, выходная кромка пера в радиальном наружном направлении за пределы начального вогнутого профиля имеет вогнутый профиль, который относительно прямолинейной линии, параллельной радиальному направлению протяженности лопатки и проходящей через верхний по потоку конец хвостовика, выступает вверх по потоку, соответственно, расположен вглубь указанной линии вниз по потоку.

Если, исходя из рекомендаций, указанный выпуклый профиль лопатки имеет увеличенную кривизну на входной кромке по сравнению с выходной кромкой (L4 > L5 внизу), то центр тяжести лопатки (по меньшей мере ее основной части) будет по существу ближе к входной, а не к выходной кромке. Осевой размах удлиненного хвостовика будет оказывать влияние на устойчивость лопатки и, естественно, препятствовать ее наклону под воздействием веса по направлению к верхнему по потоку концу в неподвижном состоянии, и в некоторой степени назад (вниз по потоку) при вращении вентилятора.

Более того, с целью оптимизации как желаемого механического эффекта, так и веса лопатки, лопатка предпочтительно может иметь:

- участок, который в направлении ее радиальной протяженности проходит к свободному (радиально-внутреннему) концу,

- причем в данном направлении расстояние между началом указанного участка и свободным концом равно R,

- и причем перпендикулярно указанному направлению радиальной протяженности расстояние между верхним по потоку концом хвостовика и либо радиально-внутренним концом входной кромки пера, либо нижним по потоку концом выемки соединительного участка между пером и хвостовиком равно L,

- при этом L меньше или равно 2R.

При условии, что соединение входной кромки пера на верхней по потоку стороне и на радиально-внутреннем конце образовано вогнутым профилем, можно предотвратить слишком большое выдвижение хвостовика вверх по потоку, либо даже обеспечить определенные аэродинамические свойства.

Более того, при условии:

- что хвостовик одной (или каждой) лопатки имеет кромку, расположенную в радиально-внутреннем направлении на осевом конце и параллельную оси канавки, образованной в диске, в которую входит данный хвостовик, и

- что на верхней по потоку стороне верхний по потоку конец хвостовика образует переднюю поверхность, перпендикулярную оси, вдоль которой проходит указанная кромка,

будет обеспечен сильный осевой упор в направлении верхнего по потоку конца данного хвостовика.

Кроме того, чтобы обеспечить еще большее уменьшение массы лопаток, предложено соединить верхний по потоку, соответственно, нижний по потоку конец хвостовика радиально-наружным образом с верхним по потоку, соответственно, с нижним по потоку краем радиально-внутренней части соединительного участка между хвостовиком и внутренней межлопаточной полкой, расположенной между лопатками, посредством указанной выемки, углубленной по направлению к нижнему по потоку, соответственно, верхнему по потоку концу, так что поперек радиального направления верхний по потоку, соответственно, нижний по потоку конец хвостовика расположен еще дальше вверх по потоку, соответственно, вниз по потоку по сравнению с верхним по потоку, соответственно, нижним по потоку краем данного соединительного участка, по всей его длине.

Для лучшего понимания изобретения, а также для выяснения деталей, особенностей и преимуществ изобретения следует прочитать приведенное ниже описание, выполненное в качестве неограничивающего примера и со ссылкой на прилагаемые чертежи, на которых:

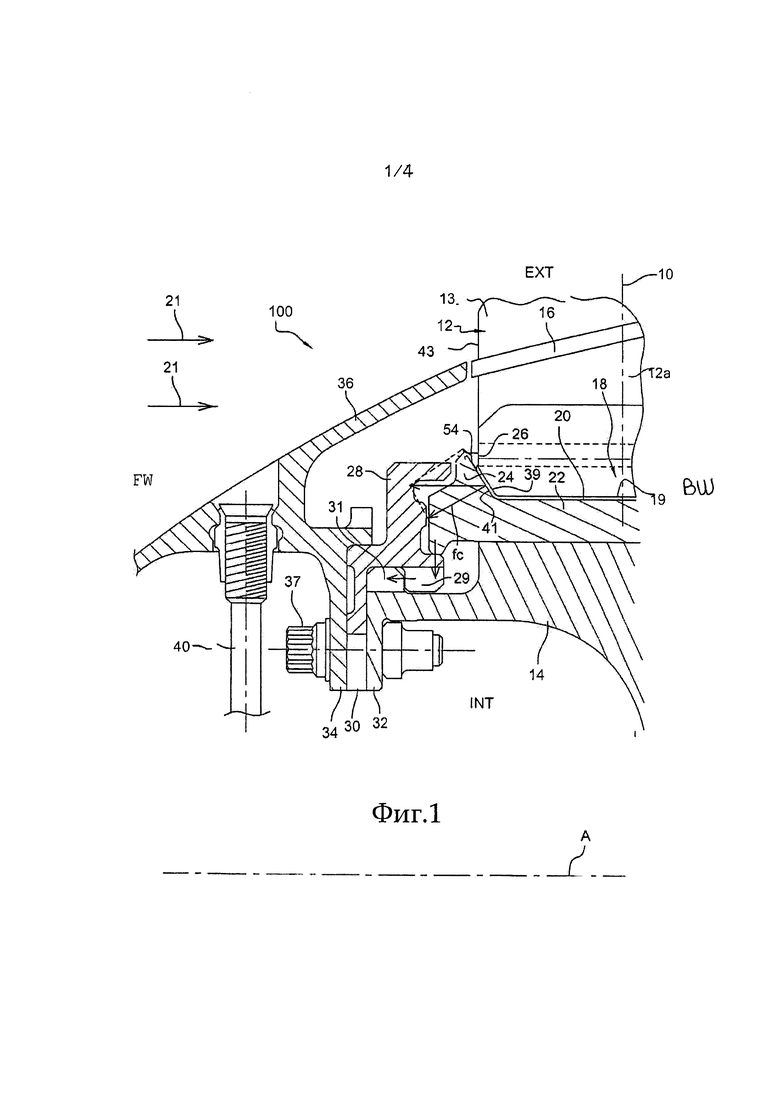

- фиг.1 изображает частичный схематический осевой разрез (за исключением лопатки, которая показана в виде сбоку) ротора вентилятора турбомашины, согласно известному уровню техники,

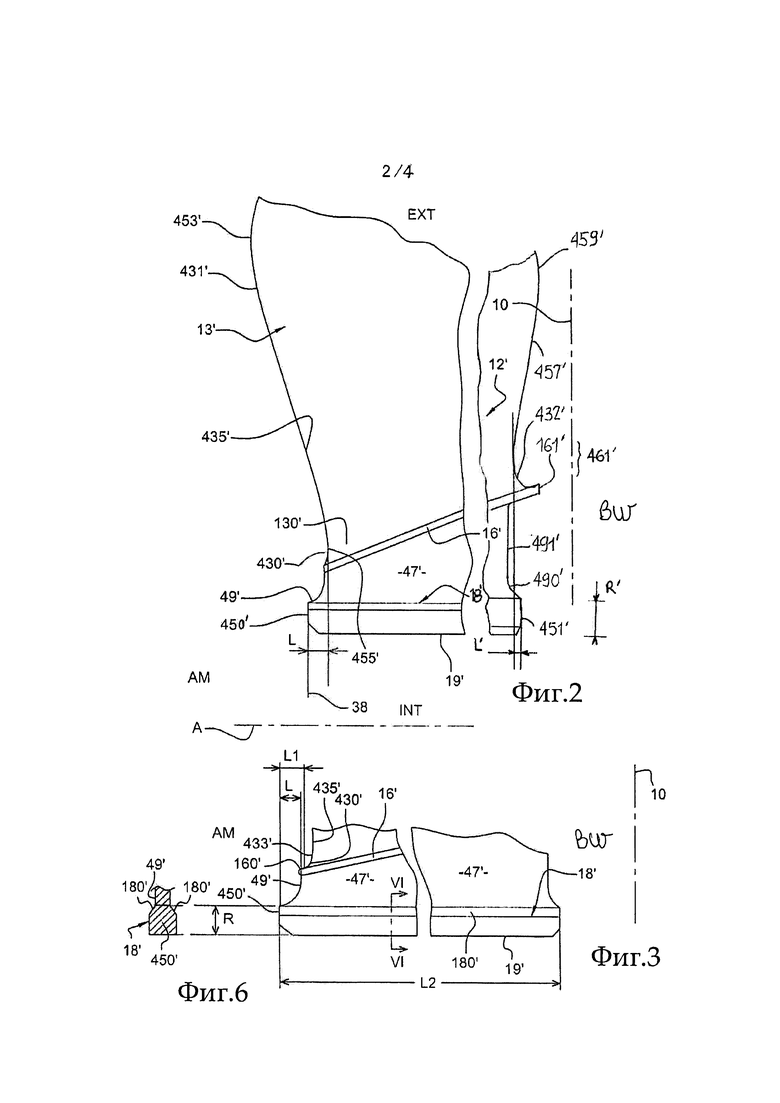

- фиг.2 изображает частичный схематический вид сбоку лопатки ротора вентилятора турбомашины, согласно данному изобретению,

- фиг.3 изображает схематический вид фрагмента фиг.2, в увеличенном масштабе,

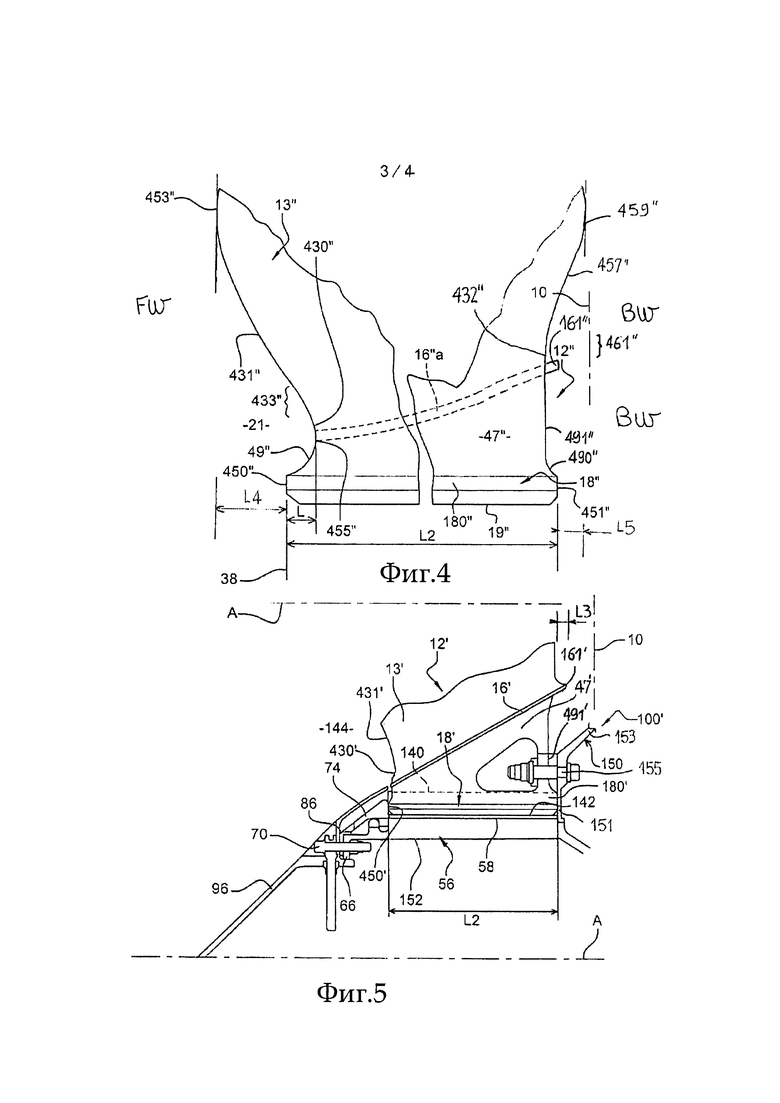

- фиг.4 изображает частичный схематический вид сбоку другой лопатки согласно данному изобретению,

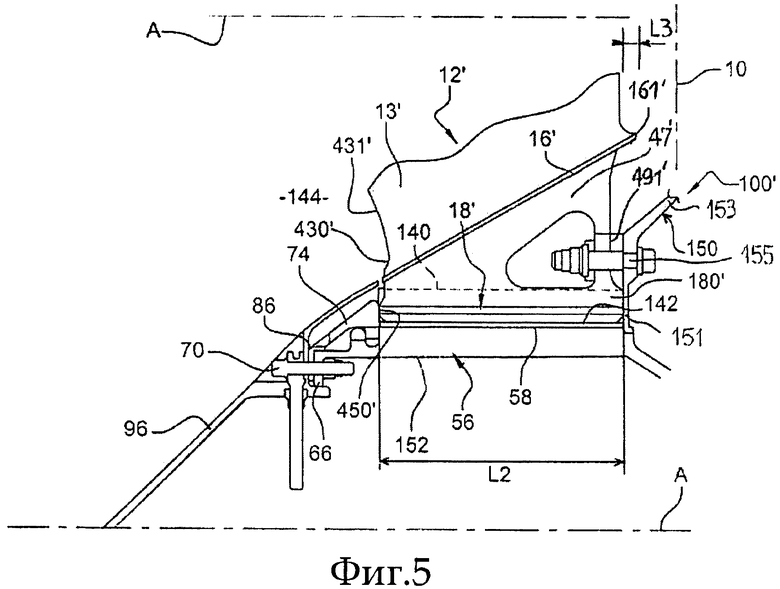

- фиг.5 изображает частичный схематический осевой разрез (за исключением лопатки, которая показана в виде сбоку) ротора вентилятора, каждая лопатка которого подобна лопатке, изображенной на фиг.4,

- фиг.6 изображает местный разрез по линии VI-VI фиг.3, и

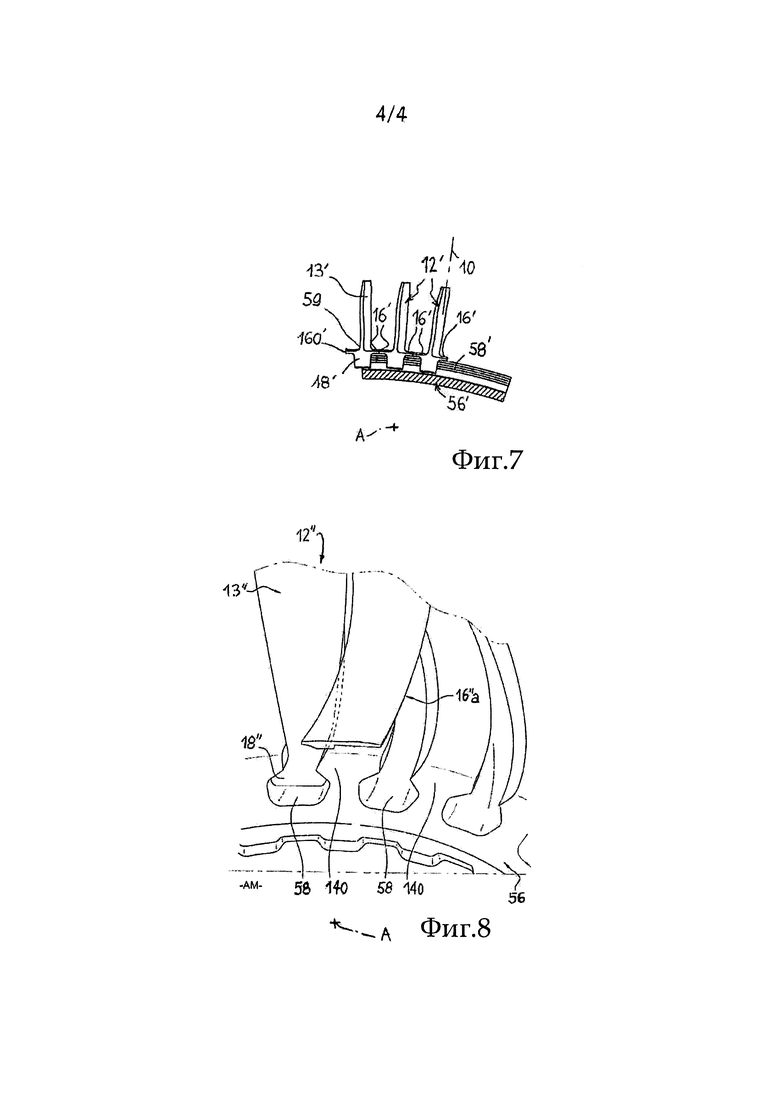

- фиг.7, фиг.8 схематически изображают два вида лопаток и два возможных узла.

Изображенные на фиг.1 лопатки 12 соответствуют решению известного уровня техники, при этом на чертеже показана только одна из указанных лопаток. Таким образом, с целью реализации изобретения каждая лопатка 12 должна быть заменена лопаткой 12', изображенной на фиг.2 и 3, при этом могут использоваться другие представленные на чертеже части ротора.

В роторе 100 вентилятора лопатки 12 удерживаются в диске 14, при этом между указанными лопатками расположены полки 16. Диск 14 закреплен на переднем по потоку конце вала турбомашины, который не показан на чертеже.

В данном случае каждая из межлопаточных полок 16, которые должны быть расположены по окружности (вокруг оси А) торец в торец с внутренними полками смежных лопаток, так чтобы совместно образовать радиально-внутреннюю окружную границу для потока газа (канал 21), циркулирующего в турбомашине, выполнена как единое целое с остальной частью лопатки (пером, корневой частью пера и хвостовиком), которая включает указанную полку; однако можно использовать прикрепляемые полки (а не выполненные как единое целое), проходящие сбоку как можно ближе к каждой боковой поверхности лопатки, например, обозначенной номером 12а позиции.

Каждая лопатка 12 вентилятора содержит перо 13, на своем радиально-внутреннем конце соединенное с хвостовиком 18, который находится в зацеплении в по существу осевой канавке 20, имея форму, комплементарную форме диска 14, чтобы обеспечить радиальное удерживание лопатки в диске.

Выражения:

- «радиальный» и «осевой» относятся, соответственно, к направлению 10 протяженности лопатки и к ориентации канавки 20, в которой находится в зацеплении хвостовик 18 (параллельной оси А вращения ротора), при этом условимся, что хвостовик имеет (в радиально-внутреннем направлении) кромку 19, расположенную на внутреннем осевом конце (или радиально-внутреннем свободном конце), вводимую в зацепление параллельно оси канавки 20,

- «внутренний» и «наружный» (см., соответственно, обозначения INT и ЕХТ на фиг.1 - фиг.3) относятся к положению вдоль направления 10 протяженности лопатки; при этом хвостовик 18 обращен внутрь, а перо 13 наружу,

- «верхний по потоку» и «нижний по потоку» (см., соответственно, обозначения АМ и AV на фиг.1 - фиг.3) относятся к положению вдоль осевого направления А.

Таким образом, в роторе хвостовики 18 находятся в зацеплении осевым образом и удерживаются радиальным образом в канавках или пазу, проходящему по наружной периферии диска, причем указанные канавки чередуются с зубьями диска.

Между хвостовиком 18 каждой лопатки и дном соответствующей канавки 20 диска расположен клин 22, предназначенный для радиальной фиксации лопатки в канавке. Каждый клин 22 образован вытянутым бруском, на переднем конце которого имеется выступ 24, проходящий в радиально-наружном направлении.

В положении установки, изображенном на фиг.1, выступ 24 оказывает упор на радиальную поверхность 26 верхнего по потоку конца хвостовика 18 лопатки, с целью осевого удерживания лопатки в диске 14 вверху по потоку.

Кольцевая пластина 28 неподвижно зафиксирована коаксиальным образом относительно верхнего по потоку конца диска 14, при этом внешняя периферия указанной пластины проходит перед выступами клиньев 22. Пластина 28 удерживается на диске 14 посредством зажимов 29, 31, при этом на внутренней периферии указанной пластины образован кольцевой фланец 30, расположенный между верхним по потоку кольцевым фланцем 32 диска 14 и внутренним кольцевым фланцем 34 крышки 36, расположенной перед диском 14 и лопатками 12. Фланцы 30, 32 и 34 имеют осевые отверстия для прохода винтов 37 или подобных средств крепления, обеспечивающих прижим фланцев друг к другу. Радиальная поверхность 26 хвостовика 18 скошена по направлению к радиально-внутреннему концу хвостовика и, таким образом, имеет наклонную переднюю концевую поверхность 39, предназначенную для упора в по существу параллельную ей наклонную поверхность 41 выступа 24 клина, в частности, в случае ослабления или разрушения одной из лопаток 12 вентилятора.

Таким образом, поверхность 39, проходящая под наклоном относительно оси А вентилятора, соединяет верхнюю по потоку радиальную поверхность 26 хвостовика 18 с его радиально-внутренней осевой кромкой 19.

Возможно, что данный вариант выполнения обеспечивает решение, в частности, в случае ослабления или разрушения лопатки. Однако изобретение нацелено главным образом, на то, чтобы научиться справляться с распределением напряжений при нормальном режиме эксплуатации и, таким образом, не в условиях ослабления или разрушения лопатки, когда указанные напряжения проходят по всей длине оси 10 и направлены от лопатки к диску. Задачей является уменьшение передачи напряжений, в частности, на соединительном участке между пером и хвостовиком.

В частности, в решениях, представленных на фиг.2 - фиг.4, согласно изобретению с указанной целью предложена лопатка 12', соответственно 12'', в которой верхний по потоку конец 450', соответственно 450'', хвостовика 18', соответственно 18'', соединен с радиально-внутренним концом 430', соответственно 430'', входной кромки пера 13', соответственно 13'', посредством переднего края соединительного участка, имеющего выемку 49', 49'', углубленную в направлении вниз по потоку, так, что радиально-внутренний конец входной кромки 431', соответственно 431'', пера расположен дальше вниз по потоку по сравнению с верхним по потоку концом 450', 450'' хвостовика.

Таким образом, как показано на фиг.5, когда лопатка находится в зацеплении в канавке 58 диска 56, участок, образующий выступ, имеет увеличенную длину L в осевом направлении (параллельном оси А), обеспечивающую распределение напряжений, в частности, в нормальном режиме эксплуатации ротора.

С целью объяснения указанного, на фиг.3 - 5 номером L2 обозначен участок длины лопатки, а именно, длины, которая перпендикулярна направлению 10 протяженности и параллельна оси А, проходящий между верхним по потоку и нижним по потоку концами (соответственно, 450'' и 451'' на фиг.4) соответствующего хвостовика лопатки, при этом после установки указанный хвостовик по всей данной длине заключен внутри канавки 58 диска 56, как изображено на фиг.5 для лопатки 12'.

Далее обратимся к решению, представленному на фиг.2 и 3, но решение, представленное на фиг.4, тоже имеет отношение к данному случаю. Для этого достаточно заменить значок (') на значок (''). Точно так же, вдоль оси А верхний по потоку конец 450' выступа расположен далее вверх по потоку по сравнению с верхним по потоку концом 160' боковой внутренней полки 16', причем в случае использования полки 16' указанный конец 160' соответствует концу корневой части 47' пера в точке его соединения с основанием пера спереди по потоку.

Следует понимать, что данное находящееся спереди по потоку положение определено вдоль оси А вращения ротора или параллельно прямолинейной кромке 19' осевого конца, которую, как и в вышеописанном случае, имеет хвостовик 18' лопатки 12' (в радиально-внутреннем направлении) и которая находится в зацеплении в осевой канавке соответствующего диска.

Все конструктивные предложения для местоположения выше по потоку могут быть использованы для местоположения ниже по потоку, или для того и другого из указанных местоположений, для дополнительного увеличения длины участка L2.

Таким образом, для нижней по потоку стороны и согласно тем же чертежам, нижний по потоку конец 451', 451'' хвостовика лопатки соединен с радиально-внутренним концом выходной кромки 457', 457'' пера посредством нижнего по потоку края соединительного участка (или корневой части пера; 47', 47''), образованного в радиальном направлении между хвостовиком и внутренней межлопаточной полкой 16', 16'', расположенной между лопатками (независимо от того, выполнена ли полка как единое целое с лопаткой или представляет отдельный элемент), и имеющего выемку 490', 490'', углубленную в направлении вверх потоку, так что указанный радиально-внутренний конец данной выходной кромки (поз. 432' на фиг.2) пера расположен далее вверх по потоку по сравнению с нижним по потоку концом хвостовика (поз. 451' на фиг.2).

В результате, распределение напряжений происходит по увеличенному поперечному сечению, таким образом, будет уменьшено локальное напряжение в корневой части пера.

В этой связи, на фиг.2 и 3 представлено преимущество от соединения корневой части 47' пера, расположенной в радиальном направлении между внутренними полками 16' и хвостовиком 18' (и, следовательно, внутрь относительно воздушного канала, ограниченного указанными полками после установки лопатки 12'), с хвостовиком на его верхнем по потоку конце, при этом соединение обеспечено посредством вогнутого профиля, задаваемого выемкой 49' или 49'', причем данное преимущество способствует распространению вышеуказанных усилий по направлению к концу (верхнему по потоку концу АМ) размаха лопатки.

С учетом того, что указанный вогнутый профиль является радиальным (задан радиусом), еще более облегчается распределение усилий, за счет отсутствия углов.

Для обеспечения соответствующего осевого упора, предложено, чтобы на конце хвостовика, максимально выступающем вверх по потоку, была образована верхняя по потоку концевая поверхность 450', ориентированная перпендикулярно оси, вдоль которой проходит осевая концевая кромка 19'.

Более того, чтобы способствовать уравновешиванию лопаток, предложено, чтобы на верхней по потоку стороне и нижней по потоку стороне самые изогнутые участки пера, соответственно, на входной и выходной кромках (соответственно, поз. 453', 453'' и 459', 459'' на фиг.2, фиг.4) были расположены, соответственно, выше и ниже по потоку относительно верхнего по потоку и нижнего по потоку концов хвостовика: осевое расстояние L4 и L5 на фиг.4.

Для уравновешивания узла рекомендовано условие L4 > L5.

Для еще большего уменьшения массы лопаток нижний по потоку конец 451', 451'' хвостовика целесообразно соединить в радиально-наружном направлении с нижним по потоку краем 491', 491'' радиально-внутренней части корневого участка 47', 47'' пера посредством выемки 490', 490'', углубленной по направлению к верхнему по потоку концу.

Таким образом, поперек радиального направления 10 лопатки, нижний по потоку конец 451', 451'' хвостовика будет расположен вдоль оси А дальше вниз по потоку по сравнению с нижним по потоку краем 491', 491'', с которым соединен данный конец.

Более того, для общего равновесия лопатки и эффективного направления воздушного потока посредством внутренних полок, таких как 16', 16'', предложено, чтобы нижний по потоку конец 161', 161'' каждой из указанных полок был расположен вдоль оси А дальше вниз по потоку по сравнению с нижним по потоку концом хвостовика, и, таким образом, поперек радиального направления протяженности 10 соответствующей лопатки (см. расстояние L3 на фиг.5).

На фиг.7 изображено расположение полок 16' лопаток 12', хвостовики 18' которых удерживаются вокруг оси А в окружной канавке 58'' диска 56'. Каждая полка 16', выполненная как единое целое с пером, проходит по существу в осевом и окружном направлении с каждой стороны пера, поперек оси 10. Радиус 59 образует соединительный участок между пером 13' и указанной полкой 16', при этом продолжающаяся наружу переходная поверхность данного участка имеет вогнутый профиль. Установленные таким образом полки попарно входят в упор друг с другом по их окружным концевым поверхностям 160'.

На фиг.4 лопатка не имеет выполненной с ней как единое целое внутренней полки. Каждую внутреннюю полку (одна из которых под номером 16'' позиции отмечена пунктиром) прикрепляют, располагая сбоку между двумя перьями, расположенными последовательно по окружности, и скрепляя с диском, еще в большей степени ограничивая изнутри канал 21.

Таким образом, в данном варианте между корневой частью 47'' пера и пером лопатки имеется прямое соединение, проходящее в радиальном направлении.

На фиг.8 более наглядно показано прикрепление полок: изображенная схематически полка 16' проходит окружным образом между парой лопаток 12'', причем на чертеже показана только одна лопатка, при этом хвостовик 18'' лопатки удерживается в одной из канавок 58 диска 56, образованной между двумя ребрами 140, расположенными последовательно по окружности вокруг оси А.

Указанное расположение не препятствует соединению входной кромки 431'' пера на ее радиально-внутреннем конце 430'', обеспечиваемому вогнутым профилем 433''.

На фиг.3 еще более наглядно видно, что соответствующий вогнутый профиль 433' даже заглублен по направлению к нижнему по потоку концу относительно осевого положения вогнутого профиля 49' переднего края соединительного участка между пером и хвостовиком (осевое расстояние L1).

Таким образом, независимо от того, выполнена ли лопатка как единое целое с внутренней полкой, в данной связи будет преимущественным (в частности, с точки зрения проблемы веса, но также и равновесия, если профили, образованные вверху и внизу по потоку, отличаются друг от друга), чтобы на верхнем по потоку и/или нижнем по потоку конце верхний по потоку, соответственно, нижний по потоку, конец хвостовика был соединен в радиально-наружном направлении с верхним по потоку, соответственно, нижним по потоку, краем радиально-внутренней части соединительного участка 47', 47'' между хвостовиком и внутренней межлопаточной полкой 16' или 16'', посредством выемки, углубленной в направлении вниз по потоку, соответственно, вверх по потоку, так что поперек радиального направления 10 верхний по потоку, соответственно, нижний по потоку, конец хвостовика расположен дальше вверх по потоку, соответственно, дальше вниз по потоку, по сравнению с верхним по потоку, соответственно, нижним по потоку, краем соединительного участка, и проходит (в радиальном направлении) по всей длине указанного участка (и, следовательно, от места соединения с хвостовиком и до уровня внутренней полки).

Другое сходство между представленными вариантами заключается в том, что за пределами вогнутого профиля 433', 433'' и в радиально-наружном направлении оси 10 входная кромка 431', 431'' пера имеет выпуклый профиль 435', 435''.

Данная конфигурация лучше всего видна на фиг.2.

С другой стороны, в варианте лопатки, представленной на фиг.4, которая не имеет полки, выполненной как единое целое с лопаткой, на участке 461'' отсутствует вогнутый профиль 461', который предпочтительно имеется у соединения с радиально-внутренним концом выходной кромки пера в случае лопатки, выполненной как единое целое с полкой (фиг.2). В радиальном направлении между полкой 16''а и самым выступающим участком 459'' (по направлению к нижнему по потоку концу) пера на выходной кромке, профиль указанной выходной кромки остается вогнутым несмотря ни на что.

Объединяя указанные, проходящие последовательно вогнутый, а затем выпуклый профили вдоль входной кромки пера и соединение с выемкой 49', 49'' вогнутого профиля 433', 433'', углубленной в направлении вниз по потоку, можно достичь точного баланса между удлинением L осевой протяженности (параллельно оси А), осевым положением центра тяжести лопатки (которое важно, в частности, для статического и динамического равновесия при вращении ротора) и требованиями, предъявляемыми к аэродинамическим характеристикам.

Также следует отметить, что с учетом указанного и, в частности, применительно к фиг.3 и фиг.6:

- в направлении 10 радиальной протяженности указанная лопатка имеет участок, который проходит по направлению к свободному концу (например, 19' на фиг.3),

- причем в указанном направлении расстояние между началом указанного участка (180', 180'' на фиг.3, фиг.4) и свободным концом 19' или 19'' равно R,

- и причем перпендикулярное направлению 10 радиальной протяженности расстояние между верхним по потоку концом хвостовика и либо радиально-внутренним концом (455', 455'' на фиг.2, фиг.4) входной кромки пера, либо нижним по потоку концом выемки 49', 49'' соединительного участка между пером и хвостовиком (см. фиг.3) равно L,

- при этом L меньше или равно 2R.

Данное условие и, следовательно, соответствие вышеуказанному соотношению целесообразно обеспечить внизу по потоку, при этом L меньше или равно 2R'. Размер R' (высота хвостовика вдоль оси 10 на нижнем по потоку конце будет (фиг.3) или не будет (фиг.2) равна R. Высота R' > R будет обеспечивать надлежащий задний упор хвостовика (как схематически изображено на фиг.5).

Любая из лопаток 12', 12'' может быть установлена в роторе 100', изображенном на фиг.5.

Диск 56 расположен вокруг оси А турбомашины и вращается посредством расположенного ниже по потоку приводного вала (не показан на чертеже).

К диску 56 прикреплены лопатки, включая уже представленную лопатку 12', между которыми расположены полки 16'.

Хвостовик 18' каждой лопатки находится в зацеплении в по существу осевой канавке 58 диска 56, образованной между двумя зубьями или ребрами 140 диска, обеспечивая радиальное удерживание лопатки в диске.

Кроме того, ротор 100' имеет средства для осевой фиксации лопаток в диске по направлению к верхнему по потоку концу. Указанные средства содержат пластину 74, установленную в кольцевой канавке диска 56 и образующую осевой упор для хвостовиков лопаток. Поворот пластины 74 сдерживает кольцо 86, содержащее цилиндрическую часть, ограниченную внутренней и внешней цилиндрическими поверхностями. Цилиндрическая часть кольца расположена в осевом наружном упоре во фланец 66 диска. Фланец 66 содержит осевые отверстия для прохода винтов 70, расположенные равномерно по всей его окружности. Поворот фланца 74 сдерживается посредством упора его сплошных частей в выступы кольца. К диску неподвижно прикреплена крышка 96, например, выполненная из алюминия и имеющая коническую форму.

Лопатки 12' вентилятора удерживаются осевым образом в канавках 58 диска 56 при помощи вышеуказанных средств 70, 74, 86, 96, следовательно, расположенных перед лопатками.

Между хвостовиком 18' каждой лопатки и дном соответствующей канавки 58 диска 56 расположен клин 142 для обездвижения лопатки на диске 56 в радиальном направлении.

Межлопаточные полки 16' при этом образуют стенку, ограничивающую изнутри канал 144 для прохода воздушного потока, поступающего в турбомашину, и содержат средства, которые взаимодействуют с соответствующими средствами, выполненными на диске 56 между канавками 58, с целью фиксации полки на диске.

Компрессор 150 низкого давления (LP) расположен вниз по потоку относительно диска 56 вентилятора и непосредственно упирается в нижние по потоку концы хвостовиков 18' лопаток и ребра 140 диска, таким образом, в данном месте не возникает никакого напряжения ребер на радиальной глубине, связанного с зацеплением расположенных ниже по потоку хвостовиков. При этом осевой упор LP компрессора 150 обеспечен радиальным утолщением 151, образованным на верхнем по потоку конце переднего кольцевого плеча 153 нижнего по потоку лабиринтного кольца. Вышеуказанному упору может дополнительно содействовать осевое крепление 155, обычно выполняемое при помощи болтов и расположенным в радиально-наружном направлении между радиальным утолщением 151 и корневой частью пера, отмеченной номером 47' позиции (см. фиг.5).

Профиль внутренней стенки 152 диска 56 может иметь форму усеченного конуса, выступающего по направлению к нижнему по потоку концу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕНТИЛЯТОР ДЛЯ ТУРБОМАШИНЫ | 2014 |

|

RU2683343C1 |

| ХВОСТОВИК ЛОПАТКИ, СООТВЕТСТВУЮЩАЯ ЛОПАТКА, ДИСК РОТОРА И УЗЕЛ ТУРБОМАШИНЫ | 2012 |

|

RU2612675C2 |

| ЛОПАТКА ТУРБОМАШИНЫ С АСИММЕТРИЧНОЙ ДОПОЛНЯЮЩЕЙ ГЕОМЕТРИЕЙ | 2011 |

|

RU2553872C2 |

| ЛОПАТКА ТУРБОМАШИНЫ С ЧЕТНОЙ ИЛИ НЕЧЕТНОЙ ДОПОЛНЯЮЩЕЙ ГЕОМЕТРИЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2562983C2 |

| ЛОПАТКА С ОТВЕТВЛЕНИЯМИ ДЛЯ КОМПРЕССОРА ОСЕВОЙ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2015 |

|

RU2694691C2 |

| ЛОПАСТЬ ДЛЯ ЛОПАСТНОГО РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ, УЧАСТОК СОПЛОВОГО АППАРАТА ТУРБОМАШИНЫ, РАБОЧЕЕ ЛОПАСТНОЕ КОЛЕСО И ТУРБОМАШИНА | 2009 |

|

RU2496986C2 |

| ЛОПАТКА РОТОРА И ТУРБИНА ВЫСОКОГО ДАВЛЕНИЯ ТУРБОМАШИНЫ | 2002 |

|

RU2297537C2 |

| Крепление рабочих лопаток на диске ротора осевой турбомашины | 2024 |

|

RU2838115C1 |

| ЛОПАТКА РОТОРА ТУРБОМАШИНЫ И ТУРБОМАШИНА, СОДЕРЖАЩАЯ ТАКУЮ ЛОПАТКУ | 2013 |

|

RU2587802C2 |

| ЛОПАТКА, ОБЛОПАЧЕННОЕ КОЛЕСО И ТУРБОМАШИНА, СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ | 2014 |

|

RU2696845C1 |

Изобретение относится к лопатке турбомашины. Лопатка содержит перо, хвостовик, вводимый в зацепление с канавкой диска турбомашины, и внутреннюю полку, расположенную в радиальном направлении между хвостовиком и пером. Верхний по потоку конец хвостовика соединен с радиально внутренним концом входной кромки пера посредством верхнего по потоку края соединительного участка, расположенного в радиальном направлении между хвостовиком и внутренней полкой, так, что радиально внутренний конец входной кромки пера расположен дальше вниз по потоку, чем верхний по потоку конец хвостовика, и/или нижний по потоку конец хвостовика соединен с радиально внутренним концом выходной кромки пера посредством нижнего по потоку края соединительного участка так, что радиально внутренний конец выходной кромки пера расположен дальше вверх по потоку, чем нижний по потоку конец хвостовика. Изобретение также относится к лопаточному узлу турбомашины, ротору вентилятора для турбомашины, а также турбомашине. Изобретение обеспечивает распределение напряжений при нормальном режиме эксплуатации турбомашины с уменьшением тем самым локальных напряжений вследствие увеличенной длины хвостовика лопатки в осевом направлении. 4 н. и 9 з.п. ф-лы, 8 ил.

1. Лопатка (12', 12'') турбомашины, имеющая верхнюю по потоку сторону и нижнюю по потоку сторону, при этом в радиальном направлении (10) своей протяженности лопатка содержит:

перо (13', 13''), имеющее входную кромку, расположенную вдоль верхней по потоку стороны, и выходную кромку, расположенную вдоль нижней по потоку стороны,

хвостовик (18', 18''), вводимый в зацепление с канавкой диска турбомашины, при этом хвостовик расположен дальше в радиально-внутреннем направлении по сравнению с пером и имеет верхний и нижний по потоку концы поперечно радиальному направлению (10) протяженности,

внутреннюю полку (16), расположенную в радиальном направлении между хвостовиком (18', 18'') и пером (13', 13''),

отличающаяся тем, что

a) верхний по потоку конец (450', 450'') хвостовика соединен с радиально-внутренним концом входной кромки (431', 431'') пера посредством верхнего по потоку края соединительного участка (47', 47''), расположенного в радиальном направлении между хвостовиком (18', 18'') и внутренней полкой (16) и имеющего выемку (49', 49''), углубленную в направлении вниз по потоку, так, что радиально-внутренний конец (430', 430'') входной кромки пера расположен дальше вниз по потоку, чем верхний по потоку конец хвостовика, и/или

b) нижний по потоку конец (451', 451'') хвостовика соединен с радиально-внутренним концом выходной кромки (457', 457'') пера посредством нижнего по потоку края соединительного участка (47', 47''), расположенного в радиальном направлении между хвостовиком (18', 18'') и внутренней полкой (16) и имеющего выемку (490', 490''), углубленную в направлении вверх по потоку, так, что радиально-внутренний конец (430', 430'') выходной кромки (432', 432'') пера расположен дальше вверх по потоку, чем нижний по потоку конец хвостовика.

2. Лопатка по п.1, в которой указанная выемка имеет вогнутый профиль.

3. Лопатка по п.1 или 2, в которой верхний по потоку край соединительного участка (47', 47'') между пером и хвостовиком имеет профиль, задаваемый радиусом.

4. Лопатка по одному из пп.1-3, в которой имеется указанная выемка (49', 49''), углубленная в направлении вниз по потоку, при этом входная кромка (431', 431'') пера соединена на ее радиально-внутреннем конце посредством вогнутого профиля (433', 433''), и/или в которой имеется указанная выемка (490', 490''), углубленная в направлении вверх по потоку, при этом выходная кромка (457', 457'') пера соединена на ее радиально-внутреннем конце посредством вогнутого профиля (433', 433'').

5. Лопатка по п.4, в которой имеется указанная выемка (49', 49''), углубленная в направлении вниз по потоку, и в радиальном наружном направлении за пределами вогнутого профиля (433', 433'') входной кромки (431', 431'') пера следует выпуклый профиль (453', 453'') входной кромки, и/или в которой имеется указанная выемка (490', 490''), углубленная в направлении вниз по потоку, и в радиальном наружном направлении за пределами вогнутого профиля выходной кромки (457', 457'') пера следует выпуклый профиль (459', 459'') выходной кромки.

6. Лопатка по п.5, в которой выпуклый профиль (453', 453'') входной кромки имеет больший радиус кривизны по сравнению с профилем (459', 459'') выходной кромки.

7. Лопатка по любому из пп.1-6, имеющая:

участок (180', 180''), который в радиальном направлении (10) протяженности лопатки расширяется по направлению к свободному концу (19'),

причем в указанном радиальном направлении расстояние между началом указанного участка (180', 180'') и свободным концом (19') равно R, и

перпендикулярное радиальному направлению (10) протяженности расстояние между верхним по потоку концом (450', 450'') хвостовика (18', 18'') и либо радиально-внутренним концом (430', 430'') входной кромки пера, либо нижним по потоку концом указанной выемки (49', 49'') соединительного участка между пером (13', 13'') и хвостовиком (18', 18'') равно L,

при этом L меньше или равно 2R.

8. Лопатка по любому из предшествующих пунктов, отличающаяся тем, что: c) верхний по потоку конец (450', 450'') хвостовика в радиально-наружном направлении соединен с верхним по потоку краем радиально-внутренней части соединительного участка (47', 47'') между хвостовиком (18', 18'') и внутренней полкой (16) посредством указанной выемки (49', 49'') верхнего по потоку края соединительного участка (47', 47''), углубленной в направлении вниз по потоку, так, что в направлении, поперечном указанному радиальному направлению (10) протяженности, верхний по потоку конец хвостовика выступает дальше вверх по потоку по сравнению с указанным верхним по потоку краем соединительного участка (47', 47'') по всей протяженности хвостовика в радиальном направлении (10), и/или

d) нижний по потоку конец (451', 451'') хвостовика в радиально-наружном направлении соединен с нижним по потоку краем (491', 491'') радиально-внутренней части соединительного участка (47', 47'') между хвостовиком (18', 18'') и внутренней полкой (16) посредством указанной выемки (490', 490'') нижнего по потоку края соединительного участка (47', 47''), углубленной в направлении вверх по потоку, так, что в направлении, поперечном указанному радиальному направлению (10) протяженности, нижний по потоку конец хвостовика выступает дальше вниз по потоку по сравнению с указанным нижним по потоку краем (491', 491'') соединительного участка (47', 47'') по всей протяженности хвостовика в радиальном направлении (10).

9. Лопаточный узел турбомашины, содержащий:

лопатки (12') турбомашины, каждая из которых имеет верхнюю по потоку сторону и нижнюю по потоку сторону и в радиальном направлении (10) своей протяженности имеет:

перо (13''), имеющее входную кромку, расположенную вдоль верхней по потоку стороны, и выходную кромку, расположенную вдоль нижней по потоку стороны, и

хвостовик (18''), вводимый в зацепление в канавке диска турбомашины, при этом хвостовик расположен дальше в радиально-внутреннем направлении по сравнению с пером и имеет верхний по потоку конец,

внутренние полки (16''а), каждая из которых расположена между двумя следующими друг за другом лопатками, а в радиальном направлении находится на промежуточном уровне между хвостовиком (18'') и пером (13'') указанных лопаток,

отличающийся тем, что в каждой лопатке верхний и/или нижний по потоку концы хвостовика выполнены следующим образом:

e) верхний по потоку конец (450'') хвостовика соединен с радиально-внутренним концом входной кромки (431'') пера посредством верхнего по потоку края соединительного участка (47''), который расположен в радиальном направлении между хвостовиком (18'') и внутренней полкой (16''а) и имеет выемку (49''), углубленную по направлению к нижнему по потоку концу, так, что радиально-внутренний конец входной кромки (431'') пера расположен дальше вниз по потоку, чем верхний по потоку конец (450'') хвостовика,

f) нижний по потоку конец (451'') хвостовика соединен с радиально-внутренним концом выходной кромки (457'') пера посредством нижнего по потоку края соединительного участка (47''), который расположен в радиальном направлении между хвостовиком (18'') и внутренней полкой (16''а) и имеет выемку (490''), углубленную по направлению к верхнему по потоку концу, так, что радиально-внутренний конец выходной кромки (457'') пера расположен дальше вверх по потоку, чем нижний по потоку конец (451'') хвостовика.

10. Ротор вентилятора для турбомашины, содержащий диск (14, 56), имеющий ось вращения и по существу осевые канавки (20, 58), которые расположены на внешней периферии указанного диска и в которые заведены хвостовики (18', 18'') лопаток, при этом каждая из лопаток выполнена по любому из пп.1-8.

11. Ротор по п.10, в котором каждая внутренняя полка (16', 16''а) имеет верхний по потоку конец и проходит в поперечном направлении с обеих сторон соответствующего пера так, что указанные полки совместно образуют радиально-внутреннюю границу для потока (21, 144) газа, циркулирующего в турбомашине, при этом верхний по потоку конец (450', 450'') хвостовика каждой лопатки расположен дальше вверх по потоку по сравнению с верхним по потоку концом (160') каждой внутренней полки.

12. Ротор по п.10 или 11, в котором хвостовик одной из указанных лопаток имеет осевую конечную кромку (19', 19''), обращенную внутрь в радиальном направлении и параллельную оси канавки (20, 58), в которую входит данный хвостовик, и на верхней по потоку стороне верхний по потоку конец (450', 450'') хвостовика образует поверхность, перпендикулярную оси, вдоль которой проходит указанная осевая кромка хвостовика.

13. Турбомашина, такая как турбореактивный двигатель самолета или турбовинтовой двигатель самолета, отличающаяся тем, что содержит лопатки по любому из пп.1-8, или узел по п.9, или ротор (100, 100') по любому из пп.10-12.

| US 2011076148 A1, 31.03.2011 | |||

| FR 2918409 A1, 09.01.2009 | |||

| РОТОР ВЕНТИЛЯТОРА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ, СОДЕРЖАЩИЙ ТАКОЙ РОТОР, И ПРОКЛАДКА ХВОСТОВИКА ЛОПАСТИ ДЛЯ ТАКОГО РОТОРА | 2009 |

|

RU2488697C2 |

| Способ регенерации рабочих свойств абразивной среды при шлифовании или полировании изделий в вибрирующем контейнере | 1961 |

|

SU144424A1 |

Авторы

Даты

2019-10-01—Публикация

2015-09-03—Подача