Область техники, к которой относится изобретение

Настоящее изобретение в целом относится к области светодиодных источников света и более конкретно к способу изготовления платы с межкомпонентными соединениями для светодиодных источников света.

Уровень техники

При анализе затрат на изготовление светодиодных (LED) источников света решение с использованием компонентов для электрической схемы, содержащей межкомпонентные соединения, или когда компонент является частью электрической схемы, в дальнейшем называемой межкомпонентным соединением второго уровня (L2), становится все более и более важным в силу двух главных причин. Во-первых, уменьшается стоимость диодов LED, и, во-вторых, во множестве инженерных решений для светодиодных (LED) источников света осталась лишь небольшая возможность уменьшения их стоимости, например, за счет частей корпуса. Обе причины приводят к относительному увеличению важности межкомпонентного соединения L2 для окончательной стоимости системы.

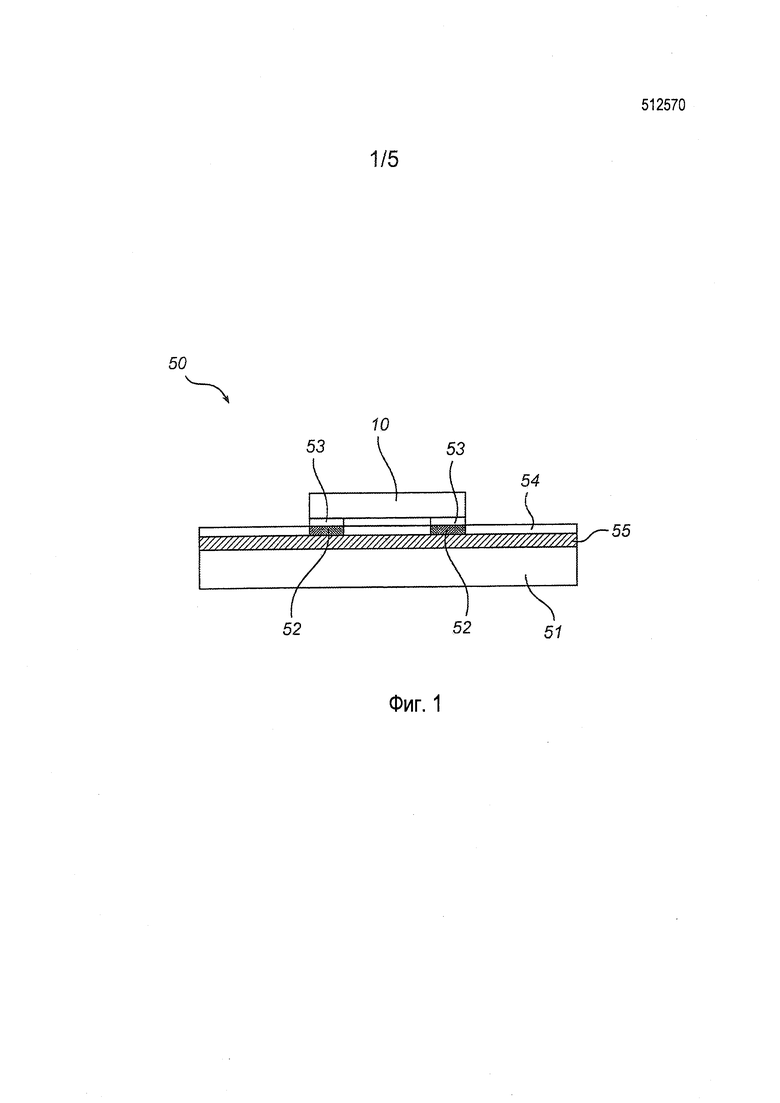

Фиг.1 схематично иллюстрирует типичное межкомпонентное соединение L2, в котором компонент, в данном случае корпусированный диод 10 LED, соединен со светодиодной (LED) платой 50, являющейся печатной платой, PCB, посредством пайки. Светодиодная (LED) плата обычно представляет собой многослойную структуру. Светодиодная (LED) плата 50 содержит несущую подложку 51 для обеспечения необходимой прочности или гибкости светодиодной (LED) платы 50. Один или более диэлектрических слоев 55 для обеспечения основной изоляции светодиодной (LED) платы 50, как правило, вместе наслаиваются на подложку 51 с использованием эпоксидной смолы. Сверху на подложку 51 также наслаивается проводящий слой по всей площади ее поверхности. После этого проводящий слой подвергается химическому травлению для создания конечной проводящей структуры 52 и электрической схемы. Этот процесс травления, по своей природе, является дискретным процессом серийного производства. Диоды 10 LED соединяются с проводящей структурой 52 посредством пайки. Перед нанесением припоя 53 на светодиодную (LED) плату, она, как правило, покрывается паяльной маской, структурированным слоем 54 паяльного резиста, образующим области, на которые должен быть нанесен припой. Слой 54 паяльного резиста, толщина которого составляет, как правило, 20-30 микрометров, может являться полимерным покрытием, наносимым в процессе офсетной печати распыляемым и отверждаемым полимерным материалом. Слой 54 паяльного резиста препятствует образованию между проводниками 52 перемычек из припоя, создающих короткие замыкания, и может дополнительно обеспечивать защиту от воздействия окружающей среды.

Принимая во внимание, что вся многослойная структура платы PCB, как правило, производится посредством наслоения, фактический итоговый конечный результат для проводящей электрической схемы 52 и паяльного резиста 54 создается посредством дискретного технологического процесса. При использовании этих периодических технологических процессов не наблюдается значительного снижения стоимости конечного продукта при больших объемах производства.

Кроме того, касательно использования материалов существует небольшая свобода выбора существенных и важных свойств проводящего слоя. При создании проводящей структуры 52 первым наносится слой меди на всю поверхность обрабатываемой пластины L2, за этим следует формирование рисунка и удаление меди, что требует временных затрат и осуществляет насыщение растворителя для химического травления. Для наращивания более толстого слоя для лучшего регулирования теплообмена также требуется дополнительное время и энергия.

В дополнение к стандартному типу платы PCB межкомпонентного соединения L2, описанному выше, существует большое количество других типов межкомпонентных соединений L2, которые, главным образом, к делу не относятся по причинам их высокой стоимости и сложности в производстве. Одним решением, которое имеет относительно низкую стоимость и которое может быть использовано для менее сложных электрических схем, является использование выводных рамок. В целом, это означает помещение компонентов на жесткую, возможно изогнутую, проводящую рамку, обработка которой выполняется на заключительном этапе для обеспечения требуемой электрической схемы. Выводная рамка может производиться различными способами, зависящими, главным образом, от размеров и сложности, например механической штамповки или химического травления. Использование этого подхода имеет несколько типичных недостатков. Во-первых, при создании законченной электрической схемы первоначальная выводная рамка потеряет свою механическую целостность, буквально разваливаясь на части. Возможно даже спроектировать воздействие механических усилий, которые принимают на себя электрические компоненты, что обычно имеет место в механических выводных рамках больших размеров, или можно ввести какой-либо элемент, например пластмассовую поверхностную накладку, для обеспечения необходимой жесткости, в то время как законченная электрическая схема создается до того, как могут быть размещены электрические компоненты. Кроме того, в большинстве случаев эти типы решений не обеспечивают необходимых требований к электронной изоляции в связи с тем, что диэлектрики не наносятся на ограниченные площади или наносятся исключительно на них. Заданную длину пути тока утечки и изоляционного промежутка сложно проконтролировать или реализовать в конструктивном решении межкомпонентного соединения L2, и они должны, главным образом, контролироваться на уровне источника света/системы. В конечном итоге, если имеется желание оптимизировать регулирование теплообмена, а теплоотводящее устройство и/или теплоотвод выполнен из проводящего материала, то следует ввести отдельный диэлектрический компонент на уровне источника света/системы.

Раскрытие изобретения

Ввиду вышеизложенного задача изобретения заключается, по меньшей мере, в устранении обсуждаемых выше проблем. В частности, задача заключается в обеспечении способа изготовления платы с межкомпонентными соединениями способом, который подразумевает более эффективное использование материалов, увеличенную скорость и экономичность изготовления.

Эта задача достигается посредством способа изготовления платы с межкомпонентными соединениями согласно настоящему изобретению, как определено в пункте 1 формулы изобретения. Изобретение основано на понимании того, что посредством начала работы с листового паяльного резиста и проводящих материалов и при использовании листа паяльного резиста для функционирования в качестве несущего элемента для проводящего листа для создания законченной электрической схемы может быть использована механическая обработка.

Следовательно, в соответствии с аспектом настоящего изобретения обеспечен способ изготовления платы с межкомпонентными соединениями, содержащий проводящую структуру для обеспечения, по меньшей мере, одного компонента для электрической схемы при его установке на платы с компонентами. Способ содержит этапы, на которых на проводящем листе обеспечивают первый предварительно определенный рисунок, на листе паяльного резиста обеспечивают второй предварительно определенный рисунок для образования областей припоя платы с компонентами, формируют предварительную сборку посредством наслоения листа паяльного резиста поверх проводящего листа, наносят припой на поверхность предварительной сборки, помещают, по меньшей мере, один компонент на поверхность предварительной сборки, выполняют пайку и наслаивают предварительную сборку на подложку. В предварительной сборке лист паяльного резиста дополнительно выполнен с возможностью функционировать в качестве несущего элемента для проводящего листа со сформированным рисунком, тем самым сохраняя целостность предварительной сборки во время этапов изготовления. Таким образом, осуществляется отделение процесса изготовления и сборки электрической схемы от использования подложки, что является предпочтительным в том плане, что подложка может выбираться без ограничений, например, для обеспечения правильного теплоотвода, обеспечения низкого рассеяния светового потока от диодов LED, установленных на плате с межкомпонентными соединениями, или для обеспечения контролируемой длины пути потока утечки и изоляционного промежутка. Разделение дополнительно позволяет выполнять отдельную обработку подложки несущей для оптимизации подложки и использования в полном объеме ее специфических механических, оптических или термических свойств.

Кроме того, высокий коэффициент использования таких дорогостоящих материалов, как медь и алюминий достижим при обеспечении проводящей структуры из проводящего листа со сформированным рисунком. Это особенно верно, если выполняется расширение одной предварительной сборки электрической схемы, или распределение множества предварительных сборок электрических схем по большей подложке, как будет дополнительно описано ниже.

Вследствие использования тонколистовых материалов настоящий способ может быть реализован в процессе непрерывной подачи рулонного материала, что является предпочтительным. В отличие от использования периодических технологических процессов, при которых, как упоминалось выше, не наблюдается значительного снижения стоимости конечного продукта при больших объемах производства, непрерывные процессы, такие как процесс непрерывной подачи рулонного материала, являются очень чувствительными к экономии за счет роста производства и, следовательно, являются экономически эффективными при массовом производстве. При использовании процесса непрерывной подачи рулонного материала допустимы большие размеры электрических схем, например возможна бесконечная длина. Нет никакой потребности в использовании затратного межкомпонентного соединения L2 для соединителей межкомпонентного соединения L2 в источнике света/системе.

Кроме того, настоящий способ из изобретения может обеспечивать интенсивное использование мощностей в связи с тем, что предварительная сборка и промежуточные продукты могут производиться и храниться по отдельности. Каждый этап способа изготовления может соответствовать своему собственному универсальному станку.

В целом, настоящее изобретение предусматривает высокую степень свободы при разработке топологии по сравнению с решениями, в которых используются выводные рамки. Причина состоит в том, что при разработке межкомпонентного соединения L2 с использованием выводной рамки существует компромисс между степенью свободы в топологии электрической схемы и механической жесткостью/целостностью. В настоящем изобретении две различные функциональные возможности контролируются посредством двух различных слоев. Кроме того, в текущем типе PCB решений для межкомпонентных соединений L2 возможно либо выбрать применение свободного формирования контуров посредством относительно дорогого этапа процесса фрезерования, либо ограничиться линейной резкой, дающей в результате типичные прямоугольные формы. В настоящем изобретении сборка электрической схемы отделяется от использования подложки, что означает, что разработка большой или более сложной законченной сборки действительно чаще всего влияет на разработку подложки и коэффициент использования материалов, принимая во внимание, что сборка более дорогостоящей электрической схемы может остаться неизменной.

Согласно варианту осуществления способа он дополнительно содержит резку предварительной сборки для обеспечения проводящего листа с конечным предварительно определенным рисунком, соответствующим проводящей структуре, что является предпочтительным, если первый предварительно определенный рисунок не соответствует требуемой проводящей структуре.

Согласно вариантам осуществления способа он дополнительно содержит обеспечение механической деформации предварительной сборки посредством одного из следующих действий, а именно: разделения, обрезки предварительной сборки до предварительно определенного контура и растяжения. Например, для создания больших размеров платы с межкомпонентными соединениями может являться предпочтительным создание электрической схемы и сначала выполнить захват и монтаж, а в дальнейшем растянуть предварительную сборку до желательного размера перед окончательным переносом на подложку. Предпочтительно в проводящей структуре обеспечены извлекаемые проводящие части. Затем выполняется захват и монтаж компонентов с максимально высокой плотностью, что является предпочтительным. Предпочтительно предварительная сборка, содержащая проводящую структуру с извлекаемыми проводящими частями, затем растягивается до оптимизированной площади полной поверхности и толщины перед ее наложением на несущую подложку. Подложка может являться конечным продуктом или несущим элементом, таким как, например, корпусная часть светильника, внутренний или внешний отражатель, оконное стекло, звукопоглощающая пена и т.д.

Разделение изготовления электрической схемы от изготовления подложки предоставляет возможность дополнительной интеграции в подложку различных дополнительных функциональных возможностей, таких как механическая фиксация, оптический отражатель и электрический соединитель, перед нанесением предварительной сборки на подложку.

Согласно вариантам осуществления способа он дополнительно содержит обеспечение трехмерной деформации предварительной сборки для обеспечения одного из следующего: оптических свойств, таких как зеркальный или диффузный отражатель, механическая фиксация платы с межкомпонентными соединениями, например, посредством изгибания или выступов, механическая фиксация дополнительных компонентов, таких как оптика рядом с кристаллами или локальные теплоотводы, термические свойства и функциональные возможности соединителей.

Согласно вариантам осуществления изобретения подложка может являться гибкой и/или трехмерной.

Кроме того, в варианте осуществления способа подложка может механически деформироваться. Это может быть реализовано посредством одного из следующих действий, а именно: разделения, обрезки и подложки до предварительно определенного контура.

Согласно вариантам осуществления способа он дополнительно содержит обеспечение трехмерной деформации подложки для обеспечения одного из оптических свойств, таких как зеркальное или диффузное отражение, механическая фиксация платы с межкомпонентными соединениями, например посредством изгибания или обеспечения выступов, механическая фиксация дополнительных компонентов, таких как, например, оптика рядом с кристаллами или локальные теплоотводы, термические свойства и функциональные возможности соединителя. В случае необходимости предварительная сборка может включать в себя элементы для обеспечения дополнительных функциональных возможностей, таких как крепежные и позиционирующие элементы, такие как обеспечение защелкивающихся элементов, гнезд или отверстий для первичной оптики, и для увеличения жесткости, например, посредством профилирования.

Согласно варианту осуществления способа проводящая структура дополнительно выполнена с возможностью функционирования в качестве соединителя.

Согласно варианту осуществления способа, по меньшей мере, один из первого предварительно определенного рисунка и второго предварительно определенного рисунка выполняется посредством резки, перфорирования или продольной резки.

Описанное изобретение широко применяется в светодиодных (LED) продуктах. Для светодиодных (LED) модулей светодиодные (LED) лампы, которые имеют относительно высокое отношение термической нагрузки к объему, являются в высшей степени предпочтительными, поскольку решение может быть оптимизировано в плане терморегулирования и при этом может все еще оставаться малозатратным. Для платформ на основе светодиодных (LED) плат и источников света большой площади вообще данное решение является предпочтительным, поскольку оно обеспечивает новый способ распределения диодов LED по поверхностям, имеющим значительную площадь, и при этом все еще остается малозатратным, и даже остается возможность включения в его состав функциональных возможностей корпуса светильника.

Другие цели, отличительные признаки и преимущества будут ясны из следующего подробного раскрытия, из прилагаемых зависимых пунктов формулы изобретения, а также из чертежей.

Краткое описание чертежей

Вышеупомянутые, а также дополнительные цели, отличительные признаки и преимущества настоящего изобретения будут лучше поняты в результате изучения следующего иллюстративного и неограничивающего подробного описания предпочтительных вариантов осуществления настоящего изобретения со ссылкой на приложенные чертежи, где одинаковые ссылочные позиции будут использованы для одинаковых элементов, на которых:

Фиг.1 иллюстрирует вид сбоку в поперечном разрезе, схематично иллюстрирующий межкомпонентное соединение L2 из предшествующего уровня техники;

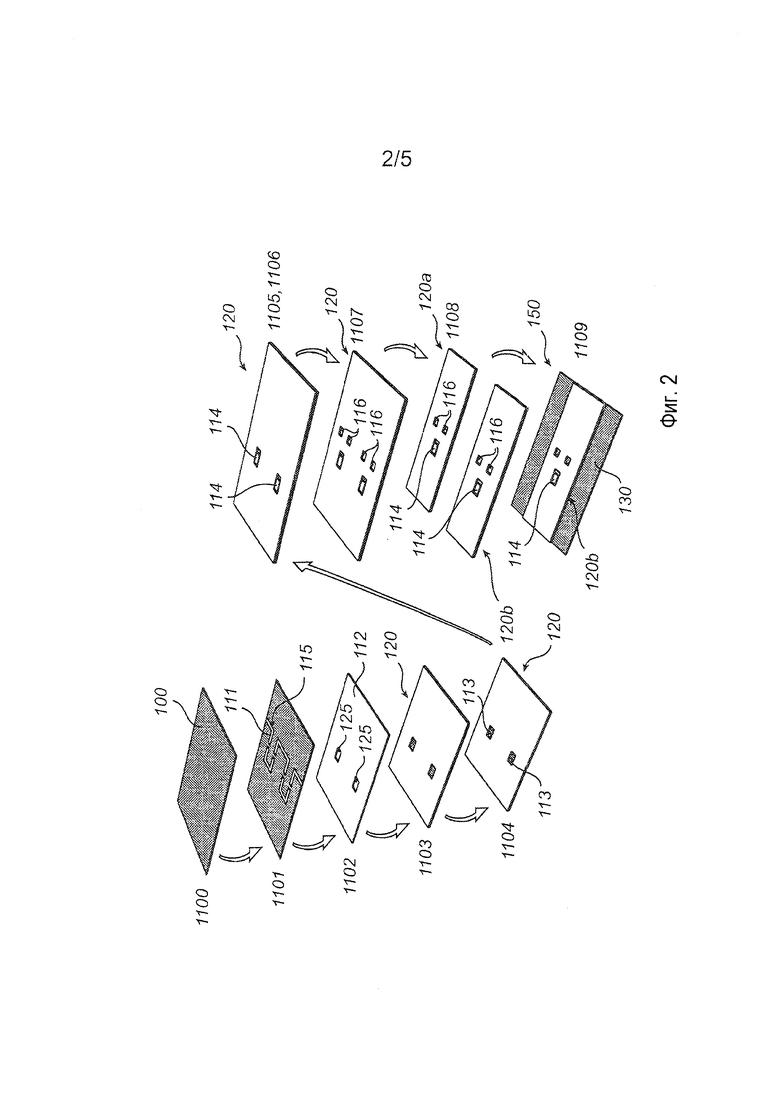

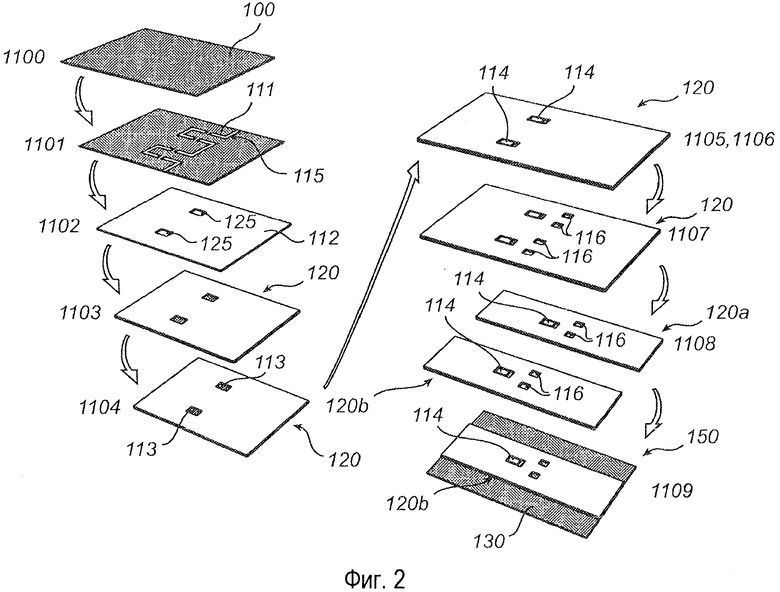

Фиг.2 иллюстрирует схему последовательности операций, схематично иллюстрирующую вариант осуществления способа согласно настоящему изобретению;

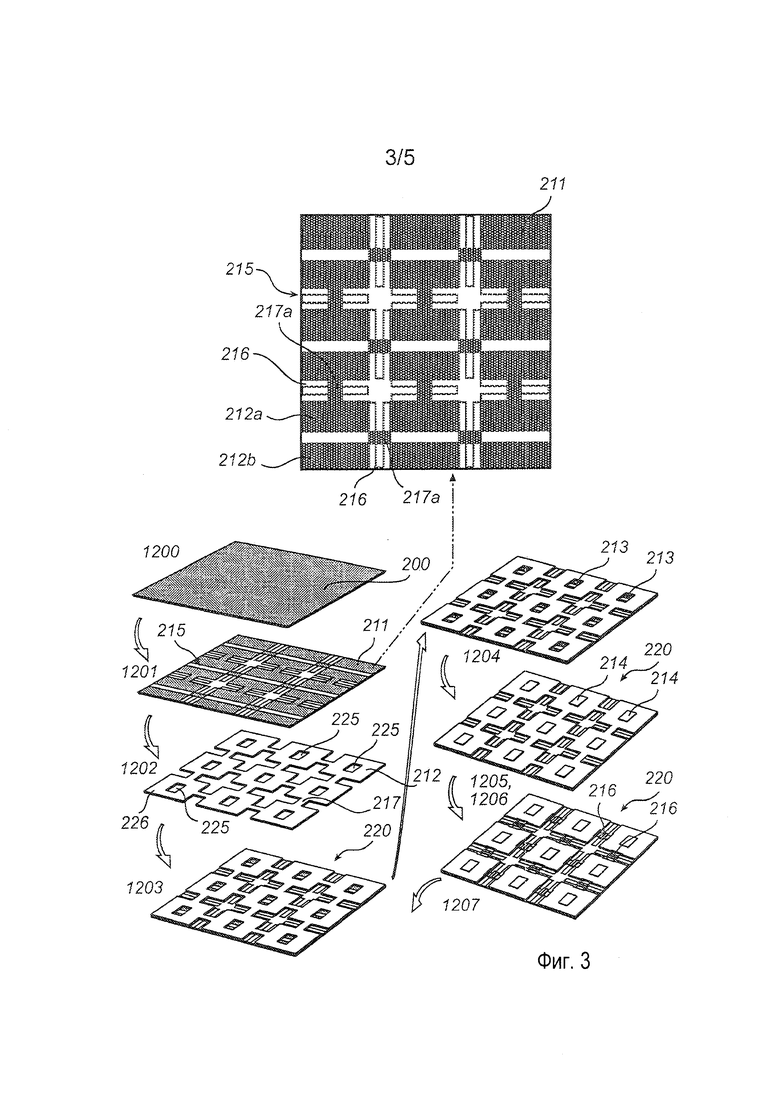

Фиг.3 иллюстрирует схему последовательности операций, схематично иллюстрирующую вариант осуществления способа согласно настоящему изобретению; и

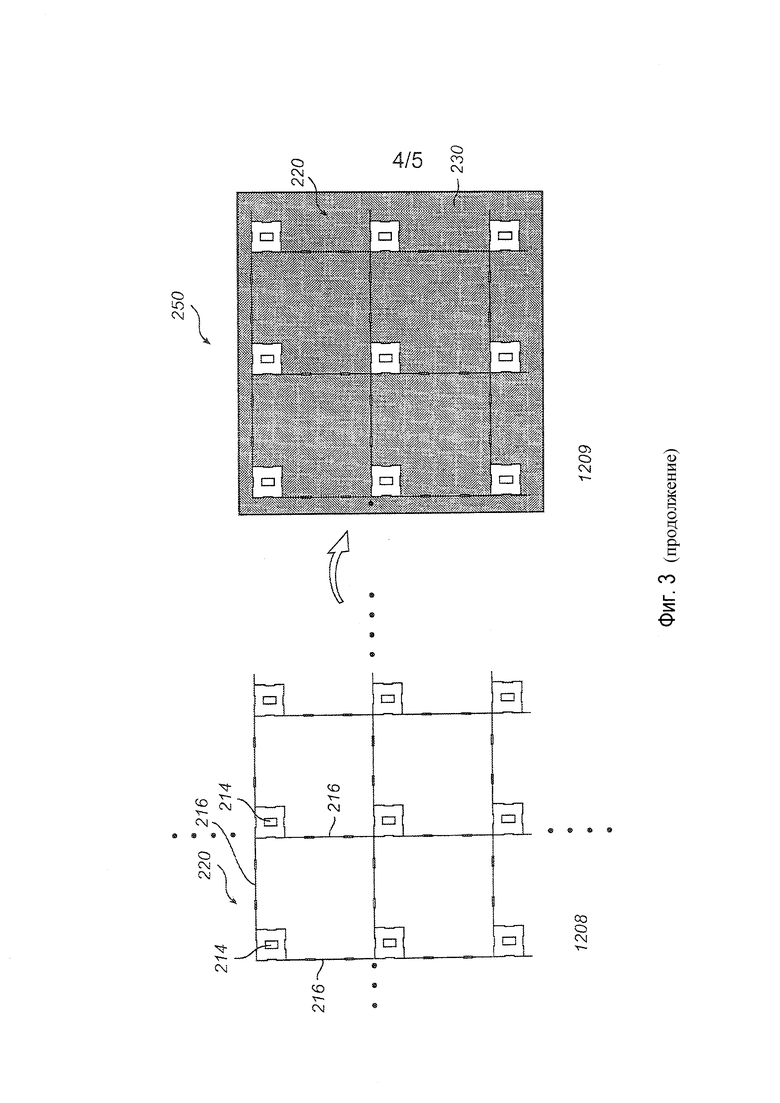

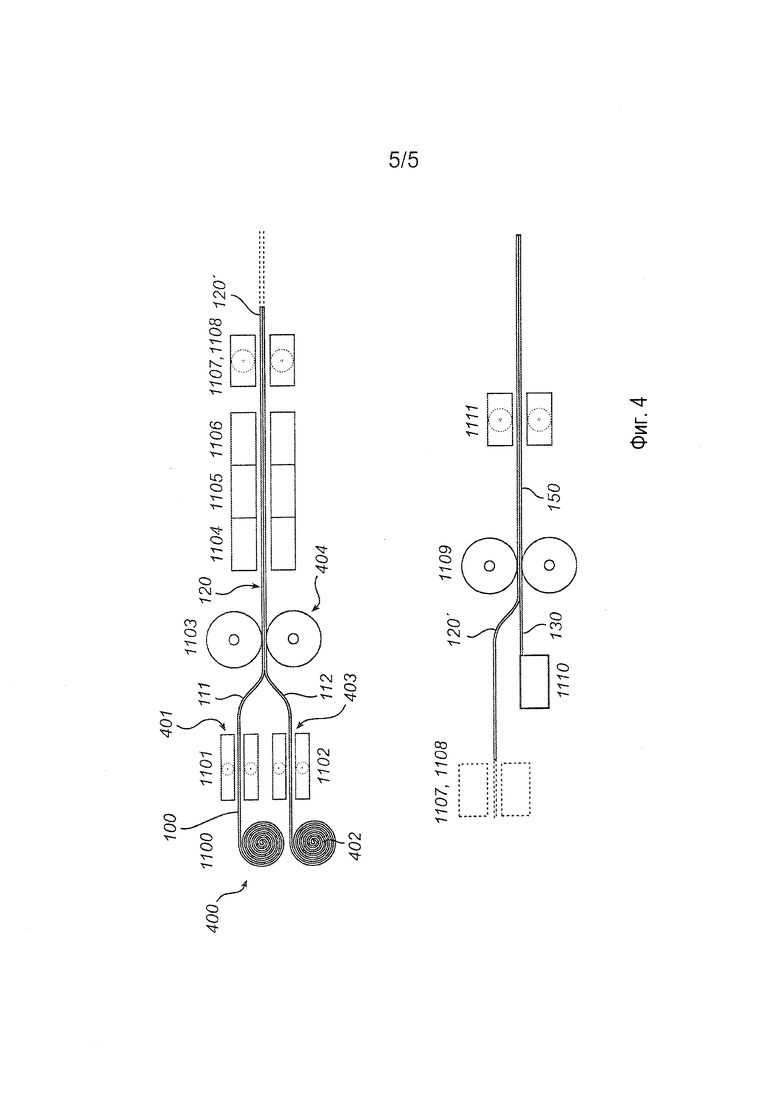

Фиг.4 иллюстрирует схематическую иллюстрацию варианта осуществления способа согласно настоящему изобретению при его реализации в виде производственной линии процесса непрерывной подачи рулонного материала.

Осуществление изобретения

Теперь со ссылкой на Фиг.2, 3 и 4 описывается иллюстрирование вариантов осуществления способа изготовления платы с межкомпонентными соединениями согласно настоящему изобретению. Этапы способа изображены в виде пронумерованной последовательности, однако некоторые из этапов могут быть выполнены в другом порядке.

Теперь со ссылкой на Фиг.2 и начиная с этапа 1100, сначала обеспечен проводящий лист 100. Проводящий лист 100 предпочтительно выбирается из группы металлических листовых материалов, включающих в себя медь и серебро. Проводящий лист 100 на этапе 1101 подвергается предварительной резке для нанесения первого предварительно определенного рисунка 115, соответствующего определенной электронной топологии, все еще сохраняя при этом необходимую целостность.

На параллельном этапе 1102 лист 112 паяльного резиста подвергается предварительной резке для создания второго предварительно определенного рисунка, в данном случае образующего отверстия 125 для образования областей припоя, все еще сохраняя при этом необходимую целостность.

Сохраняемая целостность проводящего листа 111 со сформированным рисунком и лист 112 паяльного резиста со сформированным рисунком имеют особую важность при реализации, по меньшей мере, этапов способа процесса непрерывной подачи рулонного материала, который описан в настоящем документе ниже со ссылкой на Фиг.4.

Продолжая со ссылкой на Фиг.2, на этапе 1103 выполняется проводящий лист 111 со сформированным рисунком и лист 112 паяльного резиста со сформированным рисунком для формирования предварительной сборки 120.

На этапе 1104 на свободные области, образованные посредством отверстий 125 в листе 112 паяльного резиста, наносится припой 113,.

Далее, на этапе 1105 выполняется захват и монтаж компонентов 114, являющихся, например, диодами LED, за которыми, на этапе 1106, следует пайка, которая может являться процессом пайки оплавлением припоя. В некоторых случаях при необходимости на этапе 1107 выполняется резка предварительной сборки 120 для создания окончательного предварительно определенного рисунка 116, соответствующего проводящей структуре, то есть электронной схеме компонентов 114. На этапе 1108 предварительная сборка 120, теперь содержащая одновременно окончательную электрическую схему и компоненты 114, разделяется (режется) на несколько частей, в данном случае формирующих две предварительные сборки, 120a и 120b. На заключительном этапе 1109 части 120a (не показаны) и 120b предварительной сборки 120 наслаиваются на соответствующую подложку 130 с учетом пути тока утечки и изоляционных промежутков, давая в результате плату 150 с межкомпонентными соединениями. В вариантах осуществления способа подложка или плата с межкомпонентными соединениями могут быть дополнительно механически деформированы для добавления функциональных возможностей, например таких, как установка элементов или расположение элементов для первичной оптики.

Механическое деформирование предварительной сборки на этапе 1108 является опциональным и может в вариантах осуществления способа содержать обрезку предварительной сборки (и/или части предварительной сборки при выполнении разделения предварительной сборки, как описано выше на этапе 1108) до предварительно определенного контура.

Фиг.3 иллюстрирует блок-схему, схематично иллюстрирующую вариант осуществления способа согласно настоящему изобретению. Начиная с этапа 1200, сначала обеспечен проводящий лист 200. На этапе 1201 выполняется предварительная резка проводящего листа 200 для нанесения первого предварительно определенного рисунка 215, соответствующего определенной электронной топологии, все еще сохраняя при этом необходимую целостность. Первый предварительно определенный рисунок 215 содержит матрицу из mxn посадочных мест, где Cnxm размещены в n рядах и m столбцах, здесь, n=3 и m=3, смотри, например, места 212a и 212b соединений, к которым должны припаиваться компоненты, на увеличенном схематическом изображении проводящего листа 211 со сформированным рисунком, и вместе эти области 212a и 212b соединения составляют посадочное место C3,1. Кроме того, по существу, U-образные проводящие части 216 выполнены с возможностью соединения смежных проводящих областей Cn,m. Как иллюстрировано на Фиг.3, проводящие части 216 вырезаются из проводящего листа 200, обеспечивая при этом сохранение целостности посредством оставления части 217a перемычки.

На параллельном этапе 1202 лист 212 паяльного резиста подвергается предварительной резке для создания второго предварительно определенного рисунка, в данном случае содержащего защитные области 226, соответствующие каждому посадочному месту Cn,m проводящего листа 211 со сформированным рисунком, в которых расположены отверстия 225 для образования областей припоя. Кроме того, каждая защитная область 226 соединена с перемычкой 217, расположенной в положениях, соответствующих частям 217a перемычки проводящего листа 211 со сформированным рисунком.

Сохраняемая целостность проводящего листа 211 со сформированным рисунком и листа 212 паяльного резиста со сформированным рисунком имеет особую важность при реализации, по меньшей мере, этапов способа при выполнении процесса непрерывной подачи рулонного материала, который описан в настоящем документе ниже со ссылкой на Фиг.4.

Продолжая со ссылкой на Фиг.3, на этапе 1203 проводящий лист 211 со сформированным рисунком наслаивается на лист 212 паяльного резиста со сформированным рисунком для формирования предварительной сборки 220. На этапе 1204 на свободные области, образованные посредством отверстий 225, наносится припой 213. Далее, на этапе 1205 выполняются захват и монтаж компонентов 214, являющихся, например, диодами LED, за которыми, на этапе 1206, следует пайка, которая может являться процессом пайки оплавлением припоя.

На этапе 1207 выполняется резка предварительной сборки 220 для окончательного предварительно определенного рисунка, соответствующего проводящей структуре, то есть электронной схеме для компонентов 214. Здесь выполняется одновременная обрезка частей перемычек 217a и 217, например, посредством перфорирования так, чтобы проводящие части 216 больше не были соединены.

На этапе 1208 предварительная сборка 220, теперь содержащая одновременно законченную электрическую схему и компоненты 214, подвергается механической деформации. Матрица посадочных мест Cnxm растягивается, тем самым выпрямляя проводящие части 216 так, что расстояние между компонентами 214 и площадью поверхности межкомпонентного соединения L2 (площадью предварительной сборки 220) увеличивается. В данном случае выполняется растяжение в двух измерениях.

На заключительном этапе 1209 растянутая предварительная сборка 220 наслаивается на соответствующую подложку 230 с учетом пути тока утечки и изоляционного промежутка, что дает в результате плату 250 с межкомпонентными соединениями. В вариантах осуществления способа подложка или плата с межкомпонентными соединениями могут быть дополнительно подвергнуты механическим деформациям для добавления функциональных возможностей, например, таких как установка элементов или расположение элементов для первичной оптики.

Согласно варианту осуществления способа согласно настоящему изобретению он реализуется в процессе непрерывной подачи рулонного материала для изготовления большого количества устройств освещения (то есть устройств, являющихся конечным продуктом, соответствующих платам с межкомпонентными соединениями согласно настоящему изобретению). В процессе непрерывной подачи рулонного материала производственное оборудование оборудовано таким образом, чтобы выполнять основные этапы изготовления при помощи листовых материалов, подаваемых посредством валков, вместо отдельных листов. Теперь выполняется ссылка на Фиг.4, которая схематично иллюстрирует производственную линию процесса непрерывной подачи рулонного материала, включающую в себя оборудование, используемое для выполнения этапов формирования рисунка, продольной резки и наслоения настоящего способа.

Производственная линия здесь, по меньшей мере, частично описана со ссылкой на ссылочные позиции и этапы способа из способа, который описан со ссылкой на Фиг.2. Однако в процессе непрерывной подачи рулонного материала этапы описаны со ссылкой на пленки вместо выполнения ссылок на отдельные листы, например, проводящий лист 100 в данном случае называется проводящей пленкой 100. Продолжая со ссылкой на Фиг.4, проводящая пленка 100 подается из рулона 400 подаваемого материала [этап 1100] в установку 401 для формирования рисунка, в которой перфорируется или вырезается непрерывная последовательность первых предварительно определенных рисунков 115 [этап 1101]. В параллельном процессе пленка 112 резиста со сформированным рисунком предоставляется из рулона 402 подаваемого материала пленки резиста, подаваемого в установку 403 для формирования рисунка, в которой перфорируется или вырезается непрерывная последовательность второго предварительно определенного рисунка 125 [этап 1102]. Затем проводящая пленка 111 со сформированным рисунком и пленка 112 резиста со сформированным рисунком подаются в станцию 404 для изготовления многослойных материалов (например, посредством применения клеящего состава и/или механического давления и высокой температуры), для формирования пленки 120 предварительной сборки. Затем пленка 120 предварительной сборки подается в оборудование для нанесения припоя [этап 1104], захвата и монтажа компонентов [этап 1105], пайки компонентов [этап 1106] и механической деформации пленки предварительной сборки [этапы 1107, 1108], например, для создания законченной электрической схемы и формирования отдельных предварительных сборок 120', соответствующих соответствующим устройствам освещения. Здесь, после завершения создания электрической схемы предоставляются необходимые подложки 130. Подложки могут являться отдельными подложками, предоставляемыми через подающую линию после этапов производства, включающих в себя требуемую деформацию и т.д. [этап 1110, на Фиг.2 не показан]. Подложки также могут предоставляться непосредственно из рулона подаваемого материала.

Разделение производства предварительной сборки и подложки является предпочтительным, поскольку это позволяет выполнять специфические процессы с их естественными скоростями, и дополнительно увеличивает свободу при изготовлении плат с межкомпонентными соединениями, имеющих различные конструктивные решения, на одной и той же производственной линии.

Кроме того, отделение обработки предварительной сборки от подложки упрощает добавление или удаление дополнительных этапов обработки из производственной линии, например, объемное формование предварительной сборки может быть удалено из обработки, если оно не требуется для специфического конструктивного решения компонента. Также при переходе на фабрике от одного конструктивного решения к другому в случае разделения процессов больше нет необходимости в замене инструментальной оснастки для всех этапов процесса до момента, когда оборудование снова будет пригодно к эксплуатации.

Продолжая со ссылкой на Фиг.4, в конечном счете выполняется наслоение предварительных сборок 120' и подложки 130 для формирования конечных продуктов 150 [этап 1109]. В случае необходимости для конечных продуктов может быть выполнен последний этап процесса, например резка для разделения продукции, нанесение дополнительной защиты от воздействия окружающей среды и т.д. [этап 1111].

Оборудование, использующее вращающиеся инструменты, является предпочтительным вследствие их высокой производительности, и может быть использован один или более различных этапов способа, которые обозначены посредством пунктирных валиков на этапах 1101,1102,1107, 1108 и 1111 на Фиг.4.

На этапах процесса непрерывной подачи рулонного материала, как было описано выше, скорости для каждого соответствующего этапа могут различаться. В частности, этап захвата и монтажа компонентов [этап, 1105] является этапом процесса, скорость обработки в котором различается для различных конструктивных решений. Этот относительно важный этап процесса связан с дорогостоящим оборудованием, и, следовательно, может быть узким местом для всей производственной линии. Следовательно, согласно варианту осуществления способа (не показан) этап захвата и монтажа компонентов выводится из линии процесса непрерывной подачи рулонного материала, как описано со ссылкой на Фиг.4. Таким образом, при использовании каждого нового конструктивного решения производственная линия с непрерывной подачей рулонного материала может работать с оптимизированной скоростью, предусматривающей максимально высокий коэффициент использования оборудования. Кроме того, может иметься возможность изменения скорости в пределах конкретного конструктивного решения. Благодаря этому могут быть созданы конструктивные решения соответствующих устройств освещения с использованием одной и той же производственной линии, имеющей перестраиваемую инструментальную оснастку. В конечном счете это означает, что произведенная предварительная сборка 120 вплоть до и включая в себя этап 1103, является промежуточным результатом, который может быть создан с использованием множества конструктивных решений 120a, 120b и т.д. Они помещаются в запас для создания необходимого буфера, который является результатом переменной скорости этапа 1105 захвата и монтажа.

Изобретение было в основных чертах описано выше со ссылкой на некоторые из вариантов осуществления. Однако, как легко поймет специалист в данной области техники, помимо них в рамках изобретения возможны варианты осуществления, отличные от раскрытых выше, как определено посредством приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ СИД И УСТРОЙСТВО, СОДЕРЖАЩЕЕ МАТРИЦУ СИД | 2012 |

|

RU2596800C2 |

| ПЛАТА ПЕЧАТНАЯ СОСТАВНАЯ | 2012 |

|

RU2497320C1 |

| ГИБКИЙ МОДУЛЬНЫЙ УЗЕЛ | 2009 |

|

RU2529488C2 |

| ЭЛЕКТРОННАЯ ПЛАТА С ВСТРОЕННЫМ НАГРЕВАТЕЛЬНЫМ СОПРОТИВЛЕНИЕМ | 2008 |

|

RU2484607C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА | 2018 |

|

RU2738440C1 |

| Способ получения заполненных переходных металлизированных сквозных отверстий печатной платы | 2015 |

|

RU2619913C2 |

| МНОГОСЛОЙНАЯ КОРПУСНАЯ СБОРКА СО ВСТРОЕННОЙ АНТЕННОЙ | 2014 |

|

RU2654302C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОДЯЩЕЙ СХЕМЫ НА ПОДЛОЖКЕ, ПРОВОДЯЩАЯ СХЕМА НА ПОДЛОЖКЕ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКОЙ ПРОВОДЯЩЕЙ СХЕМЫ | 1993 |

|

RU2138930C1 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО | 2015 |

|

RU2690165C2 |

| СВЕТОИЗЛУЧАЮЩЕЕ УСТРОЙСТВО | 2015 |

|

RU2677627C2 |

Изобретение относится к способам производства плат для светодиодных источников света. Техническим результатом является повышение эффективности использования материалов и увеличение скорости изготовления плат. Заявленный способ изготовления платы (150) с межкомпонентными соединениями, содержащей проводящую структуру для обеспечения электрической схемы, по меньшей мере, для одного компонента (114) при его установке на плате с компонентами, содержит этапы, на которых: обеспечивают на проводящем листе (100) первый предварительно определенный рисунок (115), обеспечивают на листе (112) паяльного резиста второй предварительно определенный рисунок для образования областей (125) припоя платы с компонентами, формируют предварительную сборку (120) посредством наслоения листа паяльного резиста поверх проводящего листа, наносят припой на предварительную сборку, помещают, по меньшей мере, один компонент на предварительную сборку, выполняют пайку и наслаивают предварительную сборку на подложку (130). 10 з.п. ф-лы, 4 ил.

1. Способ изготовления платы (150) с межкомпонентными соединениями, содержащей проводящую структуру для обеспечения электрической схемы, по меньшей мере, для одного компонента (114) при его установке на упомянутой плате с компонентами, причем упомянутый способ содержит этапы, на которых:

обеспечивают на проводящем листе (100) первый предварительно определенный рисунок (115);

обеспечивают на листе (112) паяльного резиста второй предварительно определенный рисунок для образования области (125) припоя упомянутой платы с компонентами;

формируют предварительную сборку (120) посредством наслоения упомянутого листа паяльного резиста поверх упомянутого проводящего листа;

наносят припой на упомянутую предварительную сборку;

помещают упомянутый, по меньшей мере, один компонент на упомянутую предварительную сборку;

выполняют пайку; и

наслаивают упомянутую предварительную сборку на подложку (130);

причем в упомянутой предварительной сборке упомянутый лист паяльного резиста дополнительно выполнен с возможностью функционировать в качестве несущего элемента для упомянутого проводящего листа.

2. Способ по п. 1, дополнительно содержащий этап, на котором разрезают упомянутую предварительную сборку для обеспечения на

упомянутом проводящем листе конечного предварительно определенного рисунка, соответствующего упомянутой проводящей структуре.

3. Способ по п. 1 или 2, дополнительно содержащий этап, на котором обеспечивают механическую деформацию упомянутой предварительной сборки посредством одного из следующих действий: разделения, обрезки предварительной сборки до предварительно определенного контура и вытягивания.

4. Способ по п. 1 или 2, дополнительно содержащий этап, на котором обеспечивают трехмерную деформацию упомянутой предварительной сборки для обеспечения одного из следующего: оптических свойств, механической фиксации упомянутой платы с межкомпонентными соединениями, механической фиксации дополнительных компонентов, термических свойств и функциональных возможностей соединителя.

5. Способ по п. 1 или 2, в котором упомянутая подложка является гибкой.

6. Способ по п. 1 или 2, в котором упомянутая подложка является трехмерной.

7. Способ по п. 1 или 2, дополнительно обеспечивающий механическую деформацию упомянутой подложки посредством одного из следующих действий: разделения и обрезки подложки до предварительно определенного контура.

8. Способ по п. 1 или 2, в котором упомянутая проводящая структура дополнительно выполнена с возможностью функционирования в качестве соединителя.

9. Способ по п. 1 или 2, в котором, по меньшей мере, один из

упомянутого первого предварительно определенного рисунка (115) и упомянутого второго предварительно определенного рисунка выполнен посредством резки, перфорирования или продольной резки.

10. Способ по п. 1 или 2, выполняемый в процессе непрерывной подачи рулонного материала.

11. Способ по п. 1 или 2, в котором в упомянутом первом предварительно определенном рисунке обеспечены извлекаемые проводящие части.

| US2009294953 A1, 03.12.2009 | |||

| US2003137839 A1, 24.07.2003 | |||

| DE102010000758 A1, 14.07.2011 | |||

| JP2006339482 A, 14.12.2006 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ ПЛАТЫ | 1991 |

|

RU2022496C1 |

| EP1213953 A1, 12.06.2002. | |||

Авторы

Даты

2016-06-27—Публикация

2012-08-30—Подача